Производственно-хозяйственная деятельность транспортного предприятия

СОДЕРЖАНИЕ: Аннотация Данный дипломный проект посвящен восстановлению коленчатых валов двигателе ЗМЗ-53. Дипломный проект состоит из пояснительной записки и графической части.Аннотация

Данный дипломный проект посвящен восстановлению коленчатых валов двигателе ЗМЗ-53. Дипломный проект состоит из пояснительной записки и графической части.

Пояснительная записка выполнена на листах формата А4 (210х297 мм) в объеме 125 страниц и включает 33 таблицы и 2 рисунка. В пояснительную записку включены следующие разделы:

- анализ хозяйственной деятельности предприятия – производиться расчет деятельности предприятия;

- технологический расчет предприятия – производиться расчет предприятия за 365 дней;

- строительная часть – производиться описание строительных объектов с указанием расстановки оборудования;

- охрана труда – раскрываются правила техники безопасности при эксплуатации станков для восстановления коленчатых валов;

- охрана окружающей среды – раскрывается утилизация вредных веществ с ООО «БТСП»;

- экономическая часть – производиться расчет эффективности проекта восстановления коленчатых валов;

Графическая часть представлена на 8 листах формата А1 (594х841 мм) на которых представлено:

- анализ хозяйственной деятельности предприятия;

- генеральный план предприятия;

- план производственного корпуса;

- план моторного участка;

- поперечный разрез двигателя ЗМЗ-53;

- ремонтный чертеж коленчатого вала ЗМЗ-53;

- технологическая карта ;

- технико-экономические показатели;

1 Анализ производственно-хозяйственной деятельности предприятия

1.1 Назначение и краткая характеристика ООО «БТСП»

1.1.1 Общая характеристика предприятия

Бузулукское транспортное сервисное предприятие создано в 2005 году на основе Бузулукского управления пассажирского транспорта в составе ОАО «Оренбургнефть», которое организовано в 1993 году для обеспечения вахтовых перевозок Бузулукского и Первомайского нефтяных районов.

В настоящее время подвижной парк насчитывает 754 автомобилей. Протяженность маршрутов колеблется от 30 до 300 км. Водительский состав - 964 человек.

Предприятие расположено на трех территориях общей площадью 4,8 Га:

- территория №1;

- территория №2;

- территория №3.

За время работы построены и оборудованы: АЗС, механизированная мойка автомобилей, РММ, теплые закрытые стоянки и открытые стоянки автомобилей с воздухоподогревом.

Для выполнения ежедневного обслуживания автомобилей имеется мойка, моечные работы выполняются механизированной способом.

На участках ТО-1 имеются маслораздаточные колонки, установка для заправки трансмиссионных масел, солидолонагнетатель, маслохранилище с централизованной раздачей и сбором масел.

В цехах установлены необходимые станки - токарные, фрезерные, прессы, стенды - для обкатки двигателей, для ремонта, регулировки и испытания узлов и агрегатов систем питания и электрооборудования автомобиля, шиномонтажные стенды для грузовых и легковых автомобилей, балансировочный стенд, приспособления, нестандартное оборудование. Техническое обслуживание и ремонт проводится в теплых помещениях на специализированных постах.

Количество рабочих дней для ремонтных рабочих составляет 255, для водителей 365. Ремонтные рабочие работают в одну восьми часовую смену, за исключением аккумуляторщиков и мойщиков.

Для поддержания подвижного состава в технически исправном состоянии, уменьшения интенсивности изнашивания деталей, а также выявления отказов и неисправностей с целью их своевременного устранения в 1995 году приказом № 5 установлены пробеги между ТО, которые составляют до ТО-1: 3-3,5 тыс. км, до ТО-2: 12-14 тыс.км.

Для учета работы автомобилей, автошин, аккумуляторов и сроков проведения технического обслуживания разработана компьютерная программа, согласно которой производственно-технический отдел ежедневно выдает распоряжение на проведение технического обслуживания автомобилей, достигших данного пробега. Распоряжение, после согласования с отделом эксплуатации, передается контролеру ОТК, который ставит штамп о необходимости проведения ТО-1 в путевом листе автомобиля. В течение рабочего дня водитель пригоняет автомобиль на участок ТО-1, где проводятся регламентные работы и делается отметка о выполнение работ в путевом листе и в распоряжении, с указанием времени и исполнителя, для контроля и учета в ОТК и ПТО.

На проведение ТО-2 контролер ОТК выписывает листок учета и направляет автомобиль на участок ТО-2. На специализированных постах проводятся регламентные работы и необходимый сопутствующий ремонт.

1.1.2 Характеристика подвижного состава

Подвижной состав по маркам приведен в таблице 1.1.

Таблица 1.1 – Подвижной состав ООО «БТСП»

| Марка а/м |

Тип а/м |

Количество |

| Кароса Ц734 |

автобус |

18 |

| Кароса Ц835 |

автобус |

3 |

| Урал 432000-01 |

автобус |

2 |

| Альтерна 4216 |

автобус |

2 |

| Сармат 4225 |

автобус |

2 |

| Надежда 4225 |

автобус |

1 |

| Лаз 695Н |

автобус |

5 |

| Урал 432010 |

автобус |

1 |

| Кавз 3976 |

автобус |

26 |

| Кавз 3976-011 |

автобус |

5 |

| Кавз 3976-020 |

автобус |

7 |

| Кавз 397620 |

автобус |

4 |

| Кавз423800 |

автобус |

8 |

| Сарз 3280 |

автобус |

8 |

| Сарз 3976 |

автобус |

4 |

| Паз 3205 |

автобус |

8 |

| Паз 32050R |

автобус |

24 |

| Паз 320530 |

автобус |

58 |

| Паз 32054 |

автобус |

1 |

| Паз 32060R |

автобус |

1 |

| Газ 66 |

автобус |

17 |

| ВМ-3284 |

автобус |

1 |

Продолжение таблицы 1.1

| ЛиАЗ-525634 |

автобус |

4 |

| Зил 131 |

автобус |

1 |

| Урал 3255-0010 |

автобус |

7 |

| Урал 32551-0010 |

автобус |

3 |

| Урал 32551-0010-41 |

автобус |

10 |

| Урал 42112 |

автобус |

8 |

| Урал 4320 |

автобус |

3 |

| Урал 4325 |

автобус |

1 |

| ГАЗ-322132 |

микроав. |

3 |

| Урал 4320610 |

автобус |

1 |

| Нефаз 42112 |

автобус |

1 |

| Нефаз 4208-03 |

автобус |

2 |

| Нефаз 4208-10-03 |

автобус |

1 |

| Нефаз 4208-11-13 |

автобус |

5 |

| Камаз 4208 |

автобус |

3 |

| Камаз 42111 |

автобус |

2 |

| Камаз 43101 |

автобус |

4 |

| Камаз 432600 |

автобус |

1 |

| Фольксваген мультивен |

микроав. |

2 |

| Фольксваген Каравелла |

микроав. |

2 |

| Фольксваген Транспортер |

микроав. |

3 |

| ГАЗ-32213 |

микроав. |

2 |

| ГАЗ-3259 |

микроав. |

1 |

| Уаз 2206 |

микроав. |

22 |

| Уаз 220602 |

микроав. |

4 |

| Уаз 22069 |

микроав. |

15 |

| Уаз 220694 |

микроав. |

6 |

| Уаз-452 |

микроав. |

1 |

| Газ 2217 |

микроав. |

4 |

| Газ 322132 |

микроав. |

2 |

| Газ 22177 |

микроав. |

1 |

| Газ 3221 |

микроав. |

5 |

| Зил ММЗ 555 |

самосвал |

1 |

| Уаз 33036 |

бортовой |

1 |

| Газ 330210 |

бортовой |

2 |

| Ваз 232900-01 |

пикап |

2 |

| Уаз31519 |

легковой |

9 |

Продолжение таблицы 1.1

| Уаз 315192 |

легковой |

1 |

| Уаз 31514 |

легковой |

2 |

| Уаз31512 |

легковой |

1 |

| Уаз3153 |

легковой |

1 |

| Газ 3102 |

легковой |

4 |

| ГаЗ 31105 |

легковой |

18 |

| Газ 3110 |

легковой |

1 |

| Ваз 21213 |

легковой |

5 |

| Ваз 21214 |

легковой |

6 |

| Ваз 21310 |

легковой |

45 |

| Ваз 21703 |

легковой |

1 |

| Шевроле Нива |

легковой |

51 |

| DAEWOO NEXIA |

легковой |

1 |

| Ваз 21093 |

легковой |

1 |

| BMW 523I A |

легковой |

1 |

| Опель Вектра |

легковой |

1 |

| БМВ 523I А |

легковой |

1 |

| LANDWIND X6 |

легковой |

1 |

| CHEVROLET KLAC |

легковой |

1 |

| Форд Мондео |

легковой |

3 |

| Форд Фокус |

легковой |

4 |

| TOYOTA HIACE |

легковой |

1 |

| Мазда 3 |

легковой |

1 |

| HONDA CR-V |

легковой |

3 |

| GREAT WALL |

легковой |

1 |

| Лексус LX470 |

легковой |

1 |

| Лексус RX350 |

легковой |

1 |

| Мазда 6 |

легковой |

1 |

| RANGE ROVER |

легковой |

2 |

| HYUDAI SANATA FE 2.7 |

легковой |

1 |

| Мерседес Бенц S-500 |

Легковой |

1 |

| Мицубиси Галант 2,5 |

легковой |

2 |

| Мицуб.Паджеро 3,0 |

легковой |

10 |

| Мицуб.Паджеро 2,5 |

легковой |

3 |

| Мицуб.Ланцер |

легковой |

1 |

| Тойота Л.К. |

легковой |

32 |

| Тойота Л.К. ПРАДО |

легковой |

8 |

| Тойота RAV 4 |

легковой |

2 |

Продолжение таблицы 1.1

| NISSAN X-TRAIL |

легковой |

2 |

| Тойота Авенсис |

легковой |

6 |

| Тойота Камри |

легковой |

2 |

| Тойота Королла |

легковой |

1 |

| Фольксваген П. |

легковой |

3 |

| Шевроле Тахо |

легковой |

2 |

| LAND ROVER DISCOVERY 3 |

легковой |

1 |

| HONDA PILOT |

легковой |

2 |

| Ниссан Альмера 1,6 |

легковой |

3 |

| NISSAN PATHFINDER 2,5 LE |

легковой |

2 |

| Уаз 3909 |

фермер |

11 |

| Уаз 390902 |

грузопас. |

30 |

| Уаз 39094 |

грузопас. |

9 |

| Уаз 390944 |

грузопас. |

12 |

| УАЗ 390995 |

грузопас. |

2 |

| Уаз 39099 |

грузопас. |

42 |

| Уаз 390994 |

грузопас. |

29 |

| Уаз 390992 |

грузопас. |

4 |

| Уаз 396202 |

санит. авто. |

6 |

| Газ 326901 |

санит. авто. |

5 |

| Газ 322174 |

санит. авто. |

2 |

| Газ-278813 |

фургон |

1 |

| Газ 330900 |

спец. авто. |

1 |

| УАЗ-396252 |

спец. авто |

1 |

| Л 34 |

погрузчик |

1 |

| ДЗ-122 |

автогрейдер |

1 |

| АП-4045Р |

автопогруз |

1 |

| Т25А |

трактор |

1 |

| ЭО 262-В2 |

экскаватор |

1 |

| Итого |

754 |

1.1.3 Организация управления на предприятии

В ООО «БТСП» существует и действует централизованная система управления предприятием.

Генеральному директору предприятия подчинены:

– главный инженер;

– инженер по ОТ и БДД;

– контролер технического состояния АТС;

– заместитель по юридическим вопросам;

– заместитель по эксплуатации;

– заместитель по экономике;

– начальник отдела кадров;

– инженер ГО и МОБ.

Главному инженеру предприятия подчинены все отделы технической службы. Он несет ответственность за техническое состояние подвижного состава, за развитие технической базы предприятия. Производственный технический отдел разрабатывает планы и мероприятия по НОТ, внедряет новую технику и технологии, организует и контролирует их выполнение, анализирует информацию о деятельности всех подразделений технологической службы, планирует ТО и ремонт, проводит учебу о подготовке кадров и повышению квалификации рабочих и водителей, составляет технические нормативы и инструкции.

Отдел технического контроля осуществляет контроль за качеством работ, выполняемых всеми производственными подразделениями, контролирует выборочно и периодически техническое состояние подвижного состава, в том числе при его приеме или выпуске на линию. Центр управления производством контролирует всю оперативную работу по организации ТО и ремонта подвижного состава.

Заместителю по эксплуатации подчинен начальник отдела эксплуатации, а ему подчинен начальник отдела по учету ГСМ.

Заместитель по экономике осуществляет организацию и совершенствование экономической деятельности предприятия, направленной на повышение производительности труда, эффективности и рентабельности производства, качества выпускаемой продукции, снижение ее себестоимости, обеспечение правильных соотношений темпов роста производительности труда и заработной платы, достижение наибольших результатов при наименьших затратах материальных, трудовых и финансовых ресурсов. Проводит работу по совершенствованию планирования экономических показателей деятельности предприятия, достижению высокого уровня их обоснованности, по созданию и улучшению нормативной базы планирования.

Заместителю по экономике подчинены:

– главный бухгалтер;

– начальник производственно экономического отдела;

– начальник службы информационных технологий, которому подчинены операторы ЭВМ.

Главный бухгалтер – осуществляет организацию бухгалтерского учета хозяйственно-финансовой деятельности предприятия и контроль за экономным использованием материальных, трудовых и финансовых ресурсов. Организует учет поступающих денежных средств, товарно-материальных ценностей и основных средств, учет издержек производства и обращения, выполнение работ, а также финансовых, расчетных и кредитных операций.

В подчинении у главного бухгалтера находятся бухгалтера, которые выполняют работу по различным частям бухгалтерского учета (учет основных средств, затрат на производство, реализации продукции, расчеты с поставщиками и заказчиками). Осуществляют прием и контроль первичной документации по соответствующим частям учета и подготавливают их к счетной обработке. Отражают в бухгалтерском учете операции, связанные с движением денежных средств.

Начальник отдела кадров возглавляет работу по обеспечению предприятия кадрами рабочих и служащих требуемых профессий, специальностей и квалификации в соответствии с уровнем и профилем полученной ими подготовки и деловых качеств. Принимает трудящихся по вопросам найма, увольнения, перевода, контролирует расстановку и правильность использования работников в подразделениях предприятия. Обеспечивает прием, размещение и расстановку молодых специалистов и молодых рабочих в соответствии с полученной в учебном заведении профессией и специальностью.

1.1 Организация работ по техническому обслуживанию и текущему ремонту

Принятая на ООО «БТСП» организация технического обслуживания и ремонта автомобилей предусматривает планово-предупредительную систему ТО и ремонта.

Принципиальные положения этой системы ТО и ремонта:

1. Выполнение в принудительном порядке постоянного комплекса работ по ТО через установленный пробег;

2. Выполнение ремонта автомобиля (агрегата) по потребности, которая определяется техническим осмотром после межремонтного пробега, устанавливаемого для каждого вида ремонта и модели автомобиля или принятая в процессе ТО, а также в результате контрольного осмотра по возвращении с линии.

Таким образом, ТО представляет собой обязательный объём работ, заранее установленный для данного типа и модели автомобиля в определённых условиях эксплуатации и выполненный периодически после установленного пробега.

В России на автомобильном транспорте используется Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. Основой положения является планово-предупредительная система с принудительным выполнением ТО.

Положением предусматривается:

1. Ежедневное обслуживание (ЕО)

2. Первое техническое обслуживание (ТО-1)

3. Второе техническое обслуживание (ТО-2)

4. Текущий ремонт (ТР)

Текущий ремонт включает в себя текущий ремонт автомобиля, агрегатов, узлов и механизмов. Расположение постов преимущественно тупиковое.

Контроль качества проведения ТО и ТР является частью производственного процесса. Конечной целью контроля является предупреждение брака и повышение качества выполняемых работ. Объективными показателями качества работ являются продолжительность безотказной работы автомобиля на линии после ТО и ремонта.

Основные функции контроля качества ТО и ТР подвижного состава возлагаются на отдел технического контроля (ОТК). Специалисты ОТК основное внимание уделяют проверке технического состояния автомобиля при выпуске на линию и возврате на предприятие, а также контролю качества работ, выполняемых непосредственно на автомобиле.

После выполнения ТО-1 и ТО-2 контролируется не только качество работы, но и выполнение принятого перечня операций. Контроль осуществляется визуально, с применением переносных приборов, а также с помощью имеющегося оборудования для диагностики. Применение средств диагностики позволяет при минимальных затратах времени объективно оценить качество выполняемых работ и готовность автомобиля к выпуску на линию.

На предприятии ООО «БТСП» ТО и ТР осуществляется в следующей последовательности.

Перед ТО и ТР автомобиль направляется на пост УМР. Данные работы проводятся механизированным способом. Затем автомобиль поступает на пост диагностики для выявления неисправностей, а в случае если неисправности заранее установлены, то автомобиль поступает в зону ТО и ТР.

Текущий ремонт выполняется на специализированных участках. После ТР специалист ОТК контролирует качество выполненных работ.

Далее автомобиль направляется на стоянку, где ожидает выпуска на линию.

Технологический процесс приведен на рисунке 1.1

Рисунок 1.1 – Схема технологического процесса обслуживания автомобиля

1.2 Показатели хозяйственной деятельности предприятия

В настоящее время возраст основной массы подвижного состава автотранспортных предприятий нашей страны пять и более лет. Не является исключением и ООО «БТСП». Это привело к тому, что затраты на проведение технического обслуживания и текущего ремонта значительны. На АТП в производственных помещениях, где выполняются работы по обслуживанию и ремонту автомобилей и агрегатов, имеющееся оборудование морально и физически устарело, кроме того, рабочие посты среднемеханизированы, а это, как следствие, ведет к снижению производительности труда и качества.

Анализ работы аналогичных автотранспортных предприятий показывает, что проведенные оптимально быстро и качественно работы по диагностике (Д), ТО и ТР обеспечивают увеличение таких важных показателей как: коэффициент выпуска (В ) и коэффициент технической готовности (т ), что позволит обеспечить снижение трудовых и материальных затрат и получить дополнительную прибыль.

Оценка работы предприятия в целом и для каждого автомобиля проводится на основе ряда показателей, характеризующих рациональность использования подвижного состава и четкость организации транспортного процесса.

Произведем анализ основных показателей работы автопарка за последние пяти лет, которые представлены в таблице 1.2.

Таблица 1.2 - Показатели хозяйственной деятельности предприятия ООО БТСП

| Показатели |

2005 |

2006 |

2007 |

2008 |

2009 |

| 1 |

2 |

3 |

4 |

5 |

6 |

| Коэффициент технической готовности |

0,85 |

0,89 |

0,91 |

0,87 |

0,90 |

| Коэффициент выпуска |

0,62 |

0,62 |

0,64 |

0,63 |

|

| Время в наряде, ч |

0,5 |

0,5 |

10,5 |

10,5 |

10,5 |

| Среднесуточный пробег |

99,5 |

208,6 |

231 |

267,3 |

168 |

| Общий пробег, млн. км. |

52,3 |

50,3 |

46,6 |

48,7 |

41 |

| Пассажирооборот, млн. пасс-км. |

5950,2 |

5415,1 |

5724,3 |

5142,9 |

|

| Количество пассажиров млн.чел. |

49,5 |

36,1 |

139,5 |

105,6 |

|

| Отработано за год, дн |

365 |

365 |

365 |

365 |

365 |

| Простои в неисправном состоянии, авто-дни. |

46355 |

31025 |

38189 |

25756 |

|

| Среднесписочное количество автомобилей. |

845 |

766 |

817 |

802 |

754 |

2 Технологический расчет предприятия

2.1 Выбор исходных данных

Технологический расчет позволяет определить основные показатели работы предприятия по обслуживанию и ремонту автомобилей, к которым можно отнести: количество технических воздействий, производственной программы предприятия; численность производственных рабочих; количество постов и линий ЕО, ТО и ТР; площади производственных зон, цехов и участков, складских и административно-бытовых помещений. Расчет выполняется на основании следующих исходных данных, полученных в процессе технико-экономического обоснования (анализа хозяйственной деятельности предприятия):

- списочное количество автомобилей, прицепов и полуприцепов по типам и маркам (Аи );

- среднесуточный пробег автомобилей (lcc ), км;

- пробег, автомобилей с начала эксплуатации, км;

- время работы автомобилей на линии или время в наряде (Тн ), ч.;

- количество дней работы предприятия в году (Др.r ), дн;

- категория условий эксплуатации; климатический район.

На основании сравнительного анализа фактических показателей работы предприятия и показателей, полученных расчетным путем, определяются конкретные зоны, цеха и участки, подлежащие реконструкции, а также площади, планируемые использовать для создания нового производства или оказания дополнительных услуг.

Для удобства выполнения расчетов исходные данные сводятся в таблицу 2.1.

Таблица 2.1 -![]() Исходные данные для технологического расчета

Исходные данные для технологического расчета

| Совместимая группа автомобилей |

Аи |

lсс |

Т н |

Д р. r |

Категория условий эксплуатации |

Климатический район |

| 1 группа ВАЗ 2 группа УАЗ 3 группа ПАЗ 4 группа КАРОСА 5 группа УРАЛ |

111 244 175 43 44 |

37 205 32 32 19 |

8 |

65 |

3-я |

район умеренного климата |

| Всего |

617 |

Для иномарок производится обслуживание по сервисным книжкам каждые 10 тыс.км на СТО. В дальнейшем расчеты по данной группе не ведутся.

2.2 Расчет производственной программы по ТО

2.2.1 Приведение численности подвижного состава к базовым моделям

Производственная программа АТП по ТО характеризуется числом технических воздействий, планируемых на год или за сутки. Программа служит основой для определения годовых объемов работ ТО и ТР и численности производственных рабочих.

При разнотипном парке расчет программы ведется по моделям автомобилей в пределах технологически совместимых групп.

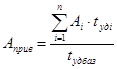

В каждой технологически совместимой группе необходимо привести количество марок автомобилей к базовой модели Априв (шт.), которое рассчитывается по формуле:

, (2.1)

, (2.1)

где Аi – количество автомобилей одной, конкретной i– ой марки, которые необходимо привести к базовой модели, шт.;

tуд i –суммарная удельная трудоемкость ТО и ТР i – ой марки автомобиля, чел*час/ 1000 км;

tуд баз - суммарная удельная трудоемкость ТО и ТР базовой модели (марки) автомобиля, чел*час/ 1000 км;

За базовую модель принимают, как правило, марку автомобиля количество которых в технологически совместимой группе большинство.

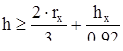

Суммарная удельная трудоемкость ТО и ТР tуд i (чел*час/ 1000 км), рассчитывается по формуле:

![]() , (2.2)

, (2.2)

где tто-1 , tто-2 – трудоемкости проведения технических обслуживаний ТО-1 и ТО-2, чел*час; /1/

Lто-1 , Lто-2 – ресурсные пробеги автомобиля до проведения технических обслуживаний ТО-1 и ТО-2, км; /1/

tтр уд –удельная трудоемкость проведения работ по ТР, чел*час/ 1000 км /1/

В зависимости от типа подвижного состава по ОНТП 01-91 установлено пять технологически совместимых групп

Списочное количество разбиваем на пять технологически совместимых групп, которые приведены в таблице 2.2.

Таблица 2.2 – Количество автомобилей по технологически совместимым группам.

| № группы |

Марочный состав |

Списочное количество, ед. |

| I |

ВАЗ |

111 |

| Всего |

111 |

|

| II |

ГАЗ (легковые) Газель УАЗ |

23 29 192 |

| Всего |

244 |

|

| III |

ПАЗ ГАЗ (грузовые) КАВЗ САРЗ САРМАТ ЗИЛ |

91 18 50 10 4 2 |

| Всего |

175 |

|

| IV |

Кароса ЛАЗ Альтерна Надежда Нефаз ЛиАЗ ВМ-3284 |

21 5 2 1 9 4 1 |

| Всего |

43 |

|

| V |

УрАЛ КамАЗ |

34 10 |

| Всего |

44 |

|

| Итого: |

617 |

2 группа: базовый автомобиль УАЗ

![]()

![]()

![]()

![]()

Принимаем Априв = 279 автомобилей

2.2.2 Корректирование нормативной периодичности ТО и ресурсного пробега

Продолжительность технического обслуживания, межремонтные пробеги, продолжительность простоев подвижного состава в ТО и ТР принимаются и корректируются применительно к условиям производственной деятельности предприятия в соответствии с Положением о техническом обслуживании и ремонте подвижного состава и другими руководящими документами.

Для удобства составления графика технического обслуживания и последующих расчетов значений пробегов между отдельными видами ТО и Р должны быть скорректированы с учетом коэффициентов ОНТП 01-91 , учитывающих:

К1 – категорию условий эксплуатации;

К2 – модификацию подвижного состава;

К3 – природно-климатические условия;

К4 – количество единиц и групп технологически совместимого подвижного состава;

К5 – способ хранения.

Нормируемые расчетные периодичности Li (км) до ТО-1 и ТО-2 Li определяется по формуле:

Li = Li ( H ) К1 Кз , (2.3)

где Li ( H ) -нормативная периодичность ТО i-гo вида (ТО - l или ТО - 2),км;/1/

К1 - коэффициент, учитывающий категорию условий эксплуатации; /1/

Кз - коэффициент, учитывающий климатический район. /1/

Нормируемый расчетный ресурсный пробег до выхода из строя автомобиля Lр (км) определяется по формуле:

Lр = Lр ( H ) К1 К2 Кз , (2.4)

где Lp (H) – нормативный ресурсный пробег автомобиля, км; /1/

К2 -коэффициент,учитывающий модификацию подвижного состава./1/

Нормативный расчетный пробег до КР LK определяется как Lp .

Согласно нормативам периодичности ТО должны быть кратны между собой, а ресурсный пробег кратен периодичности ТО. При корректировке эта кратность может быть нарушена. Поэтому пробег между отдельными видами ТО и ресурсным пробегом необходимо скорректировать между собой и со среднесуточным пробегом. Допускаемое отклонение от нормативов периодичности ТО составляет ±10%.

![]() ,

,![]()

![]() ,

, ![]() , (2.5)

, (2.5)

К1 =0,8; К2 =1,0; К3 =1,0 /1/

1 группа:

L1 = 5000·0,8·1,0=4000 км;

L2 = 20000·0,8·1,0=16000 км;

Lр = 150000·0,8·1,0·1,0=120000 км.

Корректируем пробеги по кратности со среднесуточным пробегом:

L1 /1сс = 4000/137 = 29,2 29;

L1 ск = 29137 = 3973 км;

L2 / L1 ск = 16000/3973 = 4,02 4;

L2 ск = 43973 = 15892 км;

Lк / L2 ск = 120000/15892 = 7,55 8;

Lр ск = 815892 = 127136 км.

По остальным группам расчёты ведутся аналогично и заносятся в таблицу 2.3.

Таблица 2.3 - Скорректированные значения пробегов

| Подвижной состав |

Значения параметров |

||||||||

| LнТО-1 |

LнТО-2 |

LнР |

К1 |

К2 |

К3 |

LскТО-1 |

LскТО-2 |

LскР |

|

| 1 группа |

5000 |

20000 |

150000 |

0,8 |

1,0 |

1,0 |

3973 |

15892 |

127136 |

| 2 группа |

4000 |

16000 |

150000 |

0,8 |

1,0 |

1,0 |

3280 |

13120 |

118080 |

| 3 группа |

5000 |

20000 |

400000 |

0,8 |

1,0 |

1,0 |

3960 |

15840 |

316800 |

| 4 группа |

5000 |

20000 |

500000 |

0,8 |

1,0 |

1,0 |

3960 |

15840 |

396000 |

| 5 группа |

4000 |

16000 |

300000 |

0,8 |

1,0 |

1,0 |

3285 |

13140 |

236520 |

Ранее, наряду с техническими обслуживаниями в обязательном порядке, по установленному плану на АТП производился капитальный ремонт автомобилей. Поэтому как основной период времени в технологических расчетах использовался цикл – период времени, соответствующий пробегу единицы подвижного состава в километрах от начала эксплуатации до капитального ремонта или между ними. После расчета количества воздействий за цикл с помощью рассчитываемого коэффициента кратности (перехода от цикла к году) определялось их количество за год, сутки. Учитывая, что в настоящее время капитальный ремонт не является обязательным техническим воздействием (см. ст.1.7.4 ОНТП 01-91), представляется целесообразным выполнять расчет трудовых затрат и производственной программы, исходя из реальных потребностей предприятия.

2.2.3 Расчет числа ТО на группу (парк) автомобилей за год

Коэффициент технической готовности т определяется по формуле:

т = 1 / (1+1сс ДТО-ТР К2 /1000), (2.6)

где ДТО-ТР – норма простоя в ТО и ТР на 1000 км пробега /1/

Годовой пробег единицы подвижного состава Lг (км) определяется по формуле:

Lг = Др.г. 1сс т , (2.7)

Найденный годовой пробег единицы подвижного состава будет максимально возможным пробегом при теоретическом коэффициенте технической готовности и для дальнейших расчетов применяется в случае проектирования нового предприятия, а для анализа производства действующего предприятия годовые пробеги для расчетов применяются реальные, взятые (полученные) в ходе прохождения преддипломной практики.

Годовое количество обслуживаний, выполняемых ежедневно при возвращении подвижного состава с линии и выпуске его на линию NЕОсг , (шт.) определяется по формуле :

NEO с.г = Аи Lг / lcc = Аи ДРАБ.Г т , (2.8)

Годовое количество ТО-1, N1г (шт.) определяется по формуле:

N1.г = Аи Lг (l/L1 - 1/L2 ), (2.9)

Годовое количество ТО-2, N2г (шт.) определяется по формуле:

N2.г = Аи Lг / L2 , (2.10)

Годовое количество ежедневных обслуживаний, проводимых перед постановкой автомобилей на ТО и ТР ЕОтг , NЕОтг (шт.) определяется по формуле:

NEOт.г =1,6(N1.г + N2.г ) (2.11)

где 1,6 - коэффициент, учитывающий выполнение ЕОт при ТР. /1/

Количество сезонных обслуживаний Nc о (шт.) определяется по формуле:

Nc о = 2Аи (2.12)

Годовая программа Д-l на парк автомобилей NД-I.г (шт.) определяется по формуле:

NД-I.г =1,1(N1.г + N2.г ) (2.13)

где 1,1 - коэффициент, учитывающий выполнение Д-l при ТР. /1/

Годовая программа Д-2 на парк автомобилей NД-2.г (шт.) определяется по формуле:

NД-2.г = 1,2N2.г (2.14)

где 1,2 - коэффициент, учитывающий выполнение Д-2 при ТР. /1/

1 группа:

т = 1 / (1+137*0,18*1,0 /1000) = 0,97

Принимаем т =0,91

Определяем максимально возможный пробег при теоретическом коэффициенте технической готовности

Lг. пр.года = 365*137*0,87 = 43504 км

Lг = 365*137*0,90 = 45005 км.

Определяем годовое количество обслуживаний по каждому виду воздействий

NEO с.г = 111*45005/137 = 36464

N1.г = 111*45005*(1/3973- 1/15892) =943

N2.г = 111*45005/15892 = 314

NEOт.г =1,6*(943+314) =2011

Nc о = 2*111 = 222

NД-I.г = 1,1*(943+ 314) =1383

NД-2.г = 1,2*324 = 389

По остальным группам расчёты ведутся аналогично и заносятся в таблицу 2.4.

Таблица 2.4 – Производственная программа ТО и диагностирования автомобилей

| Параметр |

Подвижной состав |

||||

| 1 группа |

2 группа |

3 группа |

4 группа |

5 группа |

|

| Aи , кол-во |

111 |

279 |

173 |

42 |

43 |

| lcc , км |

137 |

205 |

132 |

132 |

219 |

| ДТО-ТР , дн/1000 км |

0,18 |

0,2 |

0,25 |

0,35 |

0,53 |

| К2 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

| т рас. |

0,97 |

0,96 |

0,97 |

0,95 |

0,90 |

| т пр.года |

0,87 |

0,87 |

0,87 |

0,87 |

0,87 |

| т пр. |

0,90 |

0,90 |

0,90 |

0,90 |

0,90 |

| Lпр.года , км |

43504 |

65098 |

41917 |

41917 |

69543 |

| Lг , км |

45005 |

67342 |

43362 |

43362 |

71941 |

| NEO с.г |

36464 |

91651 |

56830 |

13797 |

14125 |

| N1.г |

943 |

4296 |

1421 |

345 |

706 |

| N2.г |

324 |

1432 |

474 |

115 |

235 |

| NEOт.г |

2011 |

9165 |

3032 |

736 |

1506 |

| Nc о |

222 |

558 |

346 |

84 |

86 |

| NД-I.г |

1394 |

6301 |

2084 |

506 |

1035 |

| NД-2.г |

389 |

1718 |

569 |

138 |

282 |

2.2.4 Определение суточной производственной программы по ТО и диагностированию автомобилей

Суточная производственная программа является критерием выбора метода организации технического обслуживания (на отдельных универсальных постах или поточных линиях) и служит исходным показателем для расчета числа постов и линий ТО.

По видам ТО (ЕОс , ЕОт , ТО-l и ТО-2) и диагностирования (Д-l и Д-2) суточная производственная программа Ni .с (шт.) определяется по формуле:

Ni .с =Ni .г / Дрг , (2.15)

где Ni.г - годовая программа по каждому виду ТО и диагностики в отдельности;

Дрг - годовое число рабочих дней зоны, предназначенной для выполнения того или иного вида ТО и диагностирования автомобилей.

Число дней работы в году зон и участков определяется по видам работ, которое зависит от программы ТО и объемов работ ТР.

Для АТП число дней работы в году зон ЕО принимается равным числу дней работы подвижного состава на линии Дрг = 365 дней. Работа зон ЕО организуется в 2 смены. Для других зон и участков АТП принимаем Дрг = 255 дней (одна 8-часовая смена).

NЕОс с

= ![]() = 583,2 583

= 583,2 583

NЕОт с

= ![]() = 64,5 64

= 64,5 64

N1с

= ![]() = 30,2 30

= 30,2 30

N2с

= ![]() =10,1 10

=10,1 10

NД-1с

= ![]() = 44,4 44

= 44,4 44

NД-2с

= ![]() = 12,1 12

= 12,1 12

Определенная суточная производственная программа по техническим воздействиям на подвижный состав сводится в таблицу 2.5.

Таблица 2.5 - Годовое и суточное количество технических воздействий

| Подвижной состав |

Вид обслуживания |

Количество обслуживаний |

|

| За год |

За сутки |

||

| По всему парку автомобилей |

ЕОс |

212867 |

583 |

| ЕОт |

16450 |

64 |

|

| ТО-1 |

7711 |

30 |

|

| ТО-2 |

2580 |

10 |

|

| Д-1 |

11320 |

44 |

|

| Д-2 |

3096 |

12 |

|

2.3 Расчет годового объема работ и численности производственных рабочих

Годовой объем работ по АТП включает объем работ по ЕОс , ЕОт , ТО-l, ТО-2, Д-1, Д-2, ТР, а также вспомогательных работ предприятия. На основе этих объемов определяется численность рабочих производственных зон и участков.

2.3.1 Корректирование нормативных трудоемкостей

Расчетная нормативная трудоемкость ЕОс tЕОс (чел.-ч) определяется по формуле:

tЕОс =tЕОс (Н) К2 (2.16)

где tEOс (H) - нормативная трудоемкость ЕОс , чел.-ч. /1/

Расчетная нормативная трудоемкость ЕОт tEOт (чел.-ч) определяется по формуле:

tEOт = tEOт (н) К2 (2.17)

где tEOт (H) - нормативная трудоемкость ЕОт , чел.-ч; нормативная трудоемкость ЕОт составляет 50 % нормативной трудоемкости ЕОс /1/

Расчетная нормативная трудоемкость технического обслуживания (ТО-l, ТО-2) ti (чел.-ч) определяется по формуле:

ti =ti ( H ) К2 К4 (2.18)

где tj (н) – нормативная трудоемкость ТО-l или ТО-2 ,чел.-ч; /1/

К4 - коэффициент, учитывающий число технологически совместимого подвижного состава. /1/

Удельная расчетная нормативная трудоемкость текущего ремонта (ТР):

tTP = tTP (H) К1 К2 Кз К4 К5 (2.19)

где tTP (Н) - нормативная удельная трудоемкость ТР , чел.-ч/1000 км; /1/

К5 - коэффициент, учитывающий условия хранения подвижного состава.

Определение нормативов трудоемкостей диагностики Д-1 и Д-2, а также корректирование полученных значений трудоемкостей ТО-1 и ТО-2 в зависимости от выбранного метода диагностики проводится следующим образом.

При диагностики Д-1, выполняемой на отдельных постах, ее трудоемкость tд-1 с выполнением регулировочных работ составляет примерно 25% от нормативной скорректированной трудоемкости ТО-1 автомобиля (t1 ):

tд-1 =0,25t1 (2.20)

при этом 10% составляют собственно диагностические работы, а 15% - регулировочные работы, выполняемые на постах Д-1 после обнаружения неисправностей в результате диагностирования Д-1.

Поскольку регулировочные работы фактически входят в объем ТО-1, расчетную трудоемкость ТО-1, при организации Д-1 на отдельных постах, следует уменьшить на 15% :

tск 1 =0,85t1 (2.21)

Диагностика Д-2 выполняется на отдельных постах. При этом трудоемкость Д-2 ( tд-2 ) в зависимости от типа подвижного состава будет составлять 10…20% от нормативной скорректированной трудоемкости ТО-2:

tд-2 =(0,1…0,2)t2 (2.22)

причем значение 0,1t2 принимается для автобусов и грузовых автомобилей большой грузоподъемности, а 0,2t2 - для легковых автомобилей и грузовых средней и малой грузоподъемности.

За счет перенесения на посты Д-2 работ по проверке и регулировке систем питания, зажигания и др., а также выполнения работ по Д-1, трудоемкости ТО-2, соответственно, необходимо скорректировать по формуле:

tск 2 =(0,9…0,85)t2 – tд-1 (2.23)

1 группа:

tЕОс = 0,2*1,0 = 0,2 ч. час

tEOт = 0,1*1,0 = 0,1 ч. час

tТО-1 = 2,6*1,0*1,1 = 2,86 ч. час

tск 1 = 0,85*2,86 = 2,43 ч. час

tТО-2 = 10,5*1,0*1,1 = 11,55 ч. час

tск 2 = 0,9*11,55 – 0,715 = 9,68 ч. час

tTP = 1,8*1,2*1,0*1,0*1,1*0,9 = 2,14 ч. час

По остальным группам расчёты ведутся аналогично и заносятся в таблицу 2.6.

Таблица 2.6 - Трудоемкость работ ТО и ТР

| Вид воздействия |

Подвижной состав |

Нормативная трудоемкость ТО и ТР, чел.-час |

Коэффициенты корректирования |

Скорректированная трудоемкость ТО и ТР, чел.-час |

||||

| К1 |

К2 |

К3 |

К4 |

К5 |

||||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

| ЕОС |

1 группа 2 группа 3 группа 4 группа 5 группа |

0,2 0,2 0,3 0,5 0,5 |

- |

1,0 1,25 1,25 1,25 1,25 |

- |

- |

- |

0,2 0,25 0,375 0,625 0,625 |

Продолжение таблицы 2.6

| ЕОТ |

1 группа 2 группа 3 группа 4 группа 5 группа |

0,1 0,1 0,15 0,25 0,25 |

- |

1,0 1,25 1,25 1,25 1,25 |

- |

- |

- |

0,1 0,125 0,19 0,31 0,31 |

||||||

| ТО-1 |

1 группа 2 группа 3 группа 4 группа 5 группа |

2,6 1,8 6 9 7,8 |

- |

1,0 1,25 1,25 1,25 1,25 |

- |

1,1 1,0 1,05 1,35 1,35 |

- |

2,43 1,9 6,69 12,91 11,22 |

||||||

| ТО-2 |

1 группа 2 группа 3 группа 4 группа 5 группа |

10,5 7,2 24 36 31,2 |

- |

1,0 1,25 1,25 1,25 1,25 |

- |

1,1 1,0 1,05 1,35 1,35 |

- |

9,68 7,54 26,38 50,88 44,09 |

||||||

| ТР |

1 группа 2 группа 3 группа 4 группа 5 группа |

1,8 1,55 3 4,2 6,1 |

1,2 1,2 1,2 1,2 1,2 |

1,0 1,25 1,25 1,25 1,25 |

1,0 1,0 1,0 1,0 1,0 |

1,1 1,0 1,05 1,35 1,35 |

0,9 0,9 0,9 0,9 0,9 |

2,14 2,1 4,25 7,65 11,1 |

||||||

2.3.2 Определение годового объема работ по ТО и ТР

Годовой объём работ по ЕОс TEOc.г (чел.-ч) определяется по формуле:

TEOc.г =NEOc.г tEOc (2.24)

Годовой объем работ по ЕОт TEOт.г (чел.-ч) определяется по формуле:

TEOт.г =NEOт.г tEOт (2.25)

Годовой объем работ по ТО-l T1.г (чел.-ч) определяется по формуле:

T1.г =N1.г t1 (2.26)

Годовой объем работ по ТО-2 T2.г (чел.-ч) определяется по формуле:

Т2.г = N2.г t2 (2.27)

Годовой объем работ ТР TТР.г (чел.-ч) определяется по формуле:

ТТР.г = LГ Аи tТР /1000 (2.28)

Годовой объем работ СО (сезонного обслуживания) Тсо.г (чел.-ч) определяется по формуле:

Тсо.г =Nсо t2 К (2.29)

где К- коэффициент трудоемкости сезонного обслуживания.

К=0,2. /1/

Годовая трудоемкость работ по диагностированию Д-1 и Д-2 Тд-1,2 (чел.-ч) рассчитывается по формулам:

Тд-1 =(Сд-1 t1 /100)N1г (2.30)

Тд-2 =(Сд-2 t2 /100)N2г (2.31)

где Сд - доля (процент) работ, выпадающих на диагностику от общего результата работ по техническому обслуживанию /1/

Общий годовой объем работ по ТО и ТР:

Тобщ =ТЕОс.г +ТЕОт.г +Т1г +Т2г +Тсо.г +Тд-1 +Тд-2 +Ттр (2.32)

1 группа:

TEOc .г = 36464*0,2 = 7292,8 ч. час

TEO т.г = 2011*0,1 = 201,1 ч. час

T1.г = 943*2,43 = 2291,5 ч. час

Т2.г = 324*9,68 = 3136,3 ч. час

ТТР.г = 45005*111*2,14/1000 = 10690,5 ч. час

Тсо.г = 222*9,68*0,2 = 429,8 ч. час

Тд-1 = 25*2,43*1394/100 = 846,8 ч. час

Тд-2 = 15*9,68*389/100 = 564,8 ч. час

Тобщ =7292,8+201,1+2291,5+3136,3+10690,5+429,8+846,8+564,8=25453,6 ч. час

По остальным группам расчёты ведутся аналогично и заносятся в таблицу 2.7.

Таблица 2.7 - Годовые объемы работ по ТО и ТР автомобилей

| Тi |

1 группа |

2 группа |

3 группа |

4 группа |

5 группа |

Всего |

| Т ЕОс , ч. час |

7292,8 |

22912,7 |

17901,4 |

8623,1 |

8828,1 |

65558,1 |

| Т ЕОт , ч. час |

201,1 |

1145,6 |

576 |

228,2 |

467 |

2617,9 |

| Т ТО-1 , ч. час |

2291,5 |

8162,4 |

9506,5 |

4454 |

7921,3 |

32335,7 |

| Т ТО-2 , ч. час |

3136,3 |

10797,3 |

12504,1 |

5851,2 |

10361,1 |

42650 |

| Т ТР , ч. час/1000км |

10690,5 |

39455,7 |

31882 |

13932,2 |

34337,4 |

130297,8 |

| Т СО , ч. час |

429,8 |

420,7 |

912,7 |

427,4 |

379,2 |

2569,8 |

| ТД-1 , ч. час |

846,8 |

2993 |

3485,5 |

1633,1 |

2903,2 |

11861,6 |

| ТД-2 , ч. час |

564,8 |

1943 |

2251,5 |

1053,2 |

1865 |

7677,5 |

| Тобщ Г , ч. час |

25453,6 |

87830,4 |

79019,7 |

36202,4 |

67062,3 |

295568,4 |

Общий объем работ по техническому обслуживанию и текущему ремонту подвижного состава не учитывает трудовые затраты на вспомогательные работы по техническому обслуживанию и ремонту технологического оборудования и инструмента, транспортные, погрузочно-разгрузочные работы, хранение, приемку и выдачу материальных ценностей, уборку производственных помещений и других вспомогательных работ по самообслуживанию предприятия.

2.3.3 Расчет годового объема вспомогательных работ

Объемы вспомогательных работ составляют 20-30 % общего объема работ по ТО и ТР подвижного состава и определяются по формуле:

Твсп =(0,2…0,3)Тобщ (2.33)

Твсп = 0,25*295568,4 = 73892,1 ч. час

Распределение вспомогательных работ по их видам приведено в таблице 2.8.

Таблица 2.8 - Примерное распределение вспомогательных работ

| Вид работ |

В % |

В ч. час |

| 1 |

2 |

3 |

| Ремонт и обслуживание технологического оборудования, оснастки и инструмента |

20 |

14778,42 |

| Ремонт и обслуживание инженерного оборудования, сетей и коммуникаций |

15 |

11083,815 |

| Транспортные |

10 |

7389,21 |

| Перегон автомобилей |

15 |

11083,815 |

| Прием хранение, выдача материальных ценностей |

15 |

11083,815 |

| Уборка производственных помещений |

20 |

14778,42 |

| Обслуживание компрессорного оборудования |

5 |

3694,605 |

| Итого: |

100 |

73892,1 |

2.3.4 Распределение объема работ ТО и ТР по производственным зонам и участкам

Для формирования объемов работ, выполняемых на постах зон ТО, ТР и производственных участках, а также для определения числа рабочих по специальности производится распределение годовых объемов работ ТО-l, ТО-2 и ТР по их видам в процентах, а затем в человеко-часах.

Распределение трудоемкости по видам работ сведен в таблицу 2.9.

Таблица 2.9 - Распределение объема ЕО, ТО и ТР по видам работ

| Виды работ ТО и ТР |

В % |

В ч. час |

| 1 |

2 |

3 |

| Техническое обслуживание |

||

| ЕОС (выполняемые ежедневно) |

||

| Уборочные |

20 |

13111,62 |

| Моечные |

10 |

6555,81 |

| Заправочные |

11 |

7211,391 |

| Контрольно-диагностические |

12 |

7866,972 |

| Ремонтные (устранение мелких неисправностей) |

47 |

30812,307 |

| И т о г о |

100 |

65558,1 |

| ЕОТ (выполняемые перед ТО и ТР) |

||

| Уборочные |

55 |

1439,845 |

| Моечные по двигателю и шасси |

45 |

1178,055 |

| И т о г о |

100 |

2617,9 |

| ТО-1 |

||

| Общее диагностирование (Д-1) |

8 |

2586,856 |

| Крепежные, регулировочные, смазочные и др. |

92 |

29748,844 |

| И т о г о |

100 |

32335,7 |

| ТО-2 |

||

| Углубленное диагностирование (Д-2) |

7 |

2985,5 |

| Крепежные, регулировочные, смазочные и др. |

93 |

39664,5 |

| И т о г о |

100 |

42650 |

| Текущий ремонт |

||

| Постовые работы |

||

| Общее диагностирование (Д-1) |

1 |

1302,978 |

| Углубленное диагностирование (Д-2) |

1 |

1302,978 |

| Регулировочные и разборочно-сборочные |

27 |

35180,406 |

| Сварочные |

5 |

6514,89 |

| Жестяницкие |

2 |

2605,956 |

Продолжение таблицы 2.9

| Окрасочные |

8 |

10423,824 |

| Итого по постам |

44 |

57331,032 |

| Участковые работы |

||

| Агрегатные |

17 |

22150,626 |

| Слесарно-механические |

8 |

10423,824 |

| Электротехнические |

7 |

9120,846 |

| Аккумуляторные |

2 |

2605,956 |

| Ремонт приборов системы питания |

3 |

3908,934 |

| Шиномонтажные |

2 |

2605,956 |

| Вулканизационные (ремонт камер) |

1 |

1302,978 |

| Кузнечно-рессорные |

3 |

3908,934 |

| Медницкие |

2 |

2605,956 |

| Сварочные |

2 |

2605,956 |

| Жестяницкие |

3 |

3908,934 |

| Арматурные |

3 |

3908,934 |

| Обойные |

3 |

3908,934 |

| Итого по участкам |

56 |

72966,768 |

| Итого по ТР |

100 |

130297,8 |

2.3.5 Расчет численности производственных рабочих

Технологически необходимое число рабочих РТi (чел.) определяется по формуле:

РТi =ТГ i /Фт (2.34)

где ТГ i -годовой объем работ соответствующей зоны или участка, чел-ч; /2/

Фт -годовой фонд времени технологически необходимого рабочего./2/

Штатное число рабочих РШi (чел.) определяется по формуле :

РШi =ТГ i /Фш (2.35)

где Фш - годовой фонд времени «штатного» рабочего. /2/

Расчеты сводятся в таблицу 2.10. При этом в качестве контроля полученных результатов целесообразно сопоставить общее число производственных рабочих с нормативными показателями. На АТП со сложившимся производством и структурой работ для расчета численности рабочих используется коэффициент штатности ш (отношение числа технологически необходимых рабочих к штатным), значение которого для практических расчетов находится в пределах 0,90…0,95 и зависит от профессии рабочего. При небольших объемах работ расчетная численность рабочих может быть меньше единицы. В этих случаях целесообразно совмещение родственных профессий рабочих, а следовательно, объединение соответствующих работ и участков

Таблица 2.10 - Численность производственных рабочих

| Вид воздействий |

Трудоемк. Чел-ч. |

Р т. Чел |

Р ш , чел |

||

| расчетное |

принято |

расчетное |

Принято |

||

| Постовые работы |

|||||

| Диагностические |

2605,956 |

1,26 |

3 |

1,42 |

3 |

| Регулировочные |

2605,956 |

1,26 |

1,42 |

||

| Разборочно-сборочные |

32574,45 |

15,73 |

16 |

17,7 |

18 |

| Сварочно-жестяницкие |

9120,846 |

4,41 |

4 |

4,96 |

5 |

| Окрасочные |

10423,824 |

5,03 |

5 |

5,66 |

6 |

| Итого |

57331,032 |

27,69 |

28 |

31,16 |

32 |

| Участковые |

|||||

| Агрегатные |

22150,626 |

10,7 |

11 |

12,04 |

12 |

| Слесарно-механические |

10423,824 |

5,03 |

5 |

5,66 |

6 |

| Электротехнические |

9120,846 |

4,41 |

4 |

4,96 |

5 |

| Аккумуляторные |

2605,956 |

1,26 |

1 |

1,43 |

1 |

| Системы питания |

3908,934 |

1,89 |

2 |

2,15 |

2 |

| Шиномонтажные |

2605,956 |

1,26 |

1 |

1,42 |

1 |

| Вулканизационные |

1302,978 |

0,63 |

1 |

0,72 |

1 |

| Кузнечно-рессорные |

3908,934 |

1,89 |

2 |

2,12 |

2 |

| Медницкие |

2605,956 |

1,26 |

1 |

1,43 |

3 |

| Сварочные |

2605,956 |

1,26 |

1 |

1,43 |

|

| Жестяницкие |

3908,934 |

1,89 |

2 |

2,12 |

2 |

| Арматурные |

3908,934 |

1,89 |

2 |

2,12 |

2 |

| Обойные |

3908,934 |

1,89 |

2 |

2,12 |

2 |

| Итого |

72966,768 |

35,2 |

35 |

39,65 |

39 |

| Всего |

130297,8 |

62,9 |

63 |

70,8 |

71 |

Технологически-необходимое число рабочих в зоне ТО-1, Рт,то-1 , чел., рассчитывают по формуле:

Рт,то-1 = 32335,7/2070 = 15,6 16 чел

Штатное число рабочих в зоне ТО-1, Рш.то-1 , чел., рассчитывают по формуле:

Рш.то-1 =32335,7/1840 = 17,6 18 чел.

Технологически-необходимое число рабочих в зоне ТО-2, Рт,то-2 , чел., рассчитывают по формуле:

Рт.то-2 = 42650/2070 = 20,6 21 чел.

Штатное число рабочих в зоне ТО-2, Рш.то-2 , чел., рассчитывают по формуле:

Рш.то-2 = 42650/1840 = 23,2 23 чел.

Технологически-необходимое число рабочих в зоне ЕОС , Рт,ЕОс , чел., рассчитывают по формуле:

Рт,ЕОс = 65558,1/2070 = 31,7 32 чел.

Штатное число рабочих в зоне ЕОС , Рш.ЕОс , чел., рассчитывают по формуле:

Рш.ЕОс = 65558,1/1840 = 35,6 36 чел.

Технологически-необходимое число рабочих в зоне ЕОТ , Рт,ЕОс , чел., рассчитывают по формуле:

Рт,ЕОт = 2617,9/2070 = 1,26 1 чел.

Штатное число рабочих в зоне ЕОТ , Рш.ЕОс , чел., рассчитывают по формуле:

Рш.ЕОт = 2617,9/1840 = 1,42 1 чел.

Технологически-необходимое число рабочих в зоне Д-1, Рт Д-1 , чел., рассчитывают по формуле:

Рт Д-1 = 11861,6/2070 = 5,7 6 чел.

Штатное число рабочих в зоне ЕО, Рш.ео , чел., рассчитывают по формуле:

Рш ео = 11861,6/1840 = 6,4 6 чел

Технологически-необходимое число рабочих в зоне Д-2, Рт Д-2 , чел., рассчитывают по формуле:

Рт Д-2 = 7677,5/2070 = 3,7 4 чел.

Штатное число рабочих в зоне ЕО, Рш.ео , чел., рассчитывают по формуле:

Рш Д-2 = 7677,5/1840 = 4,2 4 чел

Трудоемкость работ и численность рабочих по самообслуживанию предприятия распределяется по видам выполняемых работ.

Годовой объем работ по самообслуживанию предприятия Тсам , чел-ч., определяем по формуле:

Тсам = ТГ ·kсам (2.36)

Тсам =295568,4· 0,1 = 29556,84 чел-ч

Распределение рабочих отдела главного механика представлено в таблице 2.11.

Таблица 2.11- Численность рабочих отдела главного механика

| Виды работ |

% |

Годовой объём работ, чел.-ч. |

Численность рабочих ОГМ, чел. |

| Электромеханические |

25,0 |

7389,21 |

4 |

| Механические |

10,0 |

2955,684 |

2 |

| Слесарные |

16,0 |

4729,0944 |

2 |

| Сварочные, кузнечные, жестяницкие, медницкие |

11,0 |

3251,2524 |

2 |

| Трубопроводные (слесарные) |

22,0 |

6502,5048 |

4 |

| Ремонтно-строительные |

16,0 |

4729,0944 |

2 |

| Всего |

100,0 |

29556,84 |

16 |

2.3.6 Расчет общей численности производственных рабочих

Общая численность производственных рабочих РОБ (чел.) определяется по формуле:

РОБ = РЕО + Р1 + Р2 + Рд +РТР (П) + РТР (у) (2.37)

где РЕО , Р1 , Р2 , Рд , РТР (П) , РТР (у) - численность рабочих соответственно зон ЕО, ТО-l, ТО-2, диагностики, постового ТР и ТР производственных участков. /1/

РТ.ОБ = 16+21+32+1+6+4+63 = 143 чел.

РШ.ОБ = 18+23+36+1+6+4+71 = 159 чел.

Данные по расчету численности рабочих сводим в таблицу 2.12.

Таблица 2.12 – Расчёт численности производственных рабочих

| Наименова-ние зон и участков |

Годовой объём работ, (чел . ч) |

Годовой фонд времени штатного рабочего, ч. |

Принятое количество штатных рабочих, чел. |

Годовой фонд времени технологически необходимого рабочего, ч. |

Принятое количество технологически необходимых рабочих, чел. |

| ЕОс |

65558,1 |

1840 |

36 |

2070 |

32 |

| ЕОт |

2617,9 |

1 |

1 |

||

| ТО-1 |

32335,7 |

18 |

16 |

||

| ТО-2 |

42650 |

23 |

21 |

||

| ТР |

130297,8 |

71 |

63 |

||

| Д-1 |

11861,6 |

6 |

6 |

||

| Д-2 |

7677,5 |

4 |

4 |

||

| Всего |

295568,4 |

159 |

143 |

2.4 Расчет постов и поточных линий

На основе установленной производственной программы, режима работы зон, выбранной организационной структуры и технологии ТО и ТР автомобилей производится расчет количества линий, специализированных и универсальных постов, распределение рабочих по постам, расчет и подбор оборудования.

Режим работы зон ТО зависит от режима работы автомобилей на линии. В целях максимального использования подвижного состава на линии, ЕО и ТО-1 выполняют в межсменное время, после возврата автомобилей с работы. Техническое обслуживание ТО-2 отличается сложностью и относительно большей трудоемкостью, включающей работы специализированных цехов и участков и, как правило, выполняется в дневную смену, когда работают все эти цеха и участки. Режим работы специализированных диагностических участков Д-1 и Д-2 зависит от режима работы зон ТО-1 и ТО-2. Участок диагностики Д-1 обычно работает одновременно с зоной ТО-1, а Д-2 с зоной ТО-2.

Режим работы зоны ТР составляет одну смену. Здесь выполняются наиболее трудоемкие и сложные работы ТР, требующие участия производственных цехов и участков, а также работы по устранению самопроявившихся отказов автомобилей. Также выполняются ремонтные работы, выявившиеся при техническом обслуживании и диагностировании и работы по заявкам водителей.

2.4.1 Расчет числа линий периодического действия ТО

Расчет линий периодического действия ТО-1и ТО-2 производим для II группы автомобилей.

Такт линии ТО л (мин.) определяется по формуле:

л =60ti /Рл +tп , (2.38)

где ti - трудоемкость работ соответствующего ТО, чел-ч;

Рл - общее число технологически необходимых рабочих, работающих на линии обслуживания;

Хл - число постов линии;

РСР - среднее число рабочих на посту линии обслуживания;

tп - время передвижения автомобиля с поста на пост, мин.

Число линий обслуживания ТО m определяется по формуле:

m=Ni.с л /(60ТСМ С) (2.39)

где ТСМ - продолжительность смены, ч;

С - число смен;

- коэффициент, учитывающий неравномерность поступления автомобилей на посты ТО.

Время передвижения автомобиля с поста на пост, tп , мин, рассчитывают по формуле:

tп = (LA +a)/VK (2.40)

где LA – габаритная длина автомобиля, м; /3/

а – расстояние между автомобилями, стоящими на двух последовательных постах, м;

VK – скорость передвижения автомобиля конвейером, м/мин.

2 группа:

tп = (4,15+2)/3 = 2,05 мин.

ТО-1

л =60*1,9 /5+2,05 = 24,85 мин.

m=17*1,25*24,85/(60*8*1) = 1,1 1 линия.

ТО-2

л =60*7,54 /7+2,05 = 66,68 мин.

m=6*1,25*66,68/(60*8*1) = 1,04 1 линия.

С целью рационального использования производственных площадей и технологического оборудования ТО-1 и ТО-2 проводим на одной линии, но в разное время. Линия состоит из 3-х постов.

2.4.2 Расчет числа отдельных постов ТО

Расчет числа постов в зонах ТО выполняется при условии, если в проекте принят метод организации технологического процесса на специализированных

или универсальных тупиковых постах.

Посты рассчитываются для каждой группы технологически совместимого подвижного состава. Исходными величинами для расчета числа постов ТО служат ритм производства и такт поста. Расчет производится для I,III,IV и V группы автомобилей.

Ритм производства Rj (мин.) определяется по формуле:

Ri = 60 ТСМ С / (Ni.с ) (2.41)

где ТСМ - продолжительность смены, ч;

С - число смен;

- коэффициент, учитывающий неравномерность поступления автомобилей на посты ТО.

Такт поста i (мин.)- это среднее время занятости поста, определяется по формуле:

i = 60 ti /РП + tп (2.42)

где ti - трудоемкость работ данного вида обслуживания, выполняемого на посту, чел-ч.

РП - число рабочих, одновременно работающих на посту;

tп - время, затрачиваемое на передвижение автомобиля при установке его на пост и съезд с поста, мин.

Время передвижения автомобиля с поста на пост, tп , мин, рассчитывают по формуле:

tп = (LA +a)/VK (2.43)

где LA – габаритная длина автомобиля, м; /3/

а – расстояние между автомобилями, стоящими на двух последовательных постах, м;

VK – скорость передвижения автомобиля конвейером, м/мин.

1 группа:

tп = (3,75+2)/3 = 1,92 мин.

3 группа:

tп = (7,737+2)/3 = 3,25 мин.

4 группа:

tп = (9,61+2)/3 = 3,87 мин.

5 группа:

tп = (9,19+2)/3 = 3,75 мин.

Среднее время передвижения автомобиля с поста на пост, tп.ср , мин, рассчитывают по формуле:

tп.ср = АИ i . tп. i /АИ (2.44)

tп.ср = 2,98 мин.

Средняя трудоемкость выполняемых работ рассчитывается по формуле:

ti .ср = АИ i . ti /АИ (2.45)

t1ср. = 6,65 ч. час.

t2ср. = 26,2 ч. час

Число постов ТО-1 ХТО-1 определяется по формуле :

ХТО-1 =i / Ri , (2.46)

Число постов ТО-2 Х2 определяется по формуле:

ХТО-2 =2 / R2 2 (2.47)

где 2 - коэффициент использования рабочего времени поста ТО-2;

2 =0,85-0,9. /2/

ТО-1:

RТО-1 = 60*8*1,5/(13*1,25) = 44,3 мин

ТО-1 = 60*6,65/2 + 3 = 202,5 мин

ХТО-1 = 202,5/44,3 =4,57 5 поста

ТО-2:

RТО-2 = 60*8*1/(4*1,25) = 96 мин

ТО-2 = 60*26,2/2 + 3 = 789 мин

ХТО-2 = 789/(96*0,9) = 9,13 9 постов

Число специализированных постов диагностирования Д-l и Д-2 ХДi определяется по формуле:

ХДi =ТДi /(ДРАБ.Г *ТСМ *Сд *Рп ) (2.48)

где ТДi - годовой объем диагностических работ Д-l или Д-2, чел-ч. (по таблице 2.7);

д - коэффициент использования рабочего времени диагностического поста, д =0,6-0,75; /2/

Рп - число одновременно работающих на посту диагностирования; принимается равным 1 или 2.

ХД-1 = 11861,6/(255*8*1,5*0,75*2) = 2,58 3 поста

ХД-2 = 7677,5/(255*8*1,5*0,75*2) = 1,67 2 поста

2.4.3 Расчет числа постов ТР

Число постов ТР ХТР определяется по формуле:

ХТР = ТТР.г (П) / (ДРАБ.Г ТСМ С п Рп ) (2.49)

где ТТР.г (П) - годовой объем работ, выполняемых на постах ТР (по таблица 2.7);

п - коэффициент использования рабочего времени поста ТР; /2/

Коэффициент использования рабочего времени поста ТР п при наилучшей организации труда принимается равным 0,850,90, в средних условиях - 0,800,85, в худших условиях организации технологического процесса и снабжения постов 0,750,80.

ХТР = 57331,032*1,25/(255*8*1*0,85*3) = 13,77 14 постов

При числе постов регулировочных и разборочно-сборочных работ ТР более пяти их специализируют по видам выполняемых работ. Примерное распределение указанных постов ТР по их специализации приведено в таблице 2.13.

Таблица 2.13 - Распределение регулировочных и разборочно-сборочных постов ТР по их специализации

| Предметная специализация поста |

При ТР автомобилей |

|

| в процентах от общего числа постов |

Кол-во постов |

|

| Двигатель |

11-13 |

2 |

| Узлы двигателя |

4-6 |

1 |

| Трансмиссия |

12-16 |

2 |

| Системы электрооборудования и питания |

7-9 |

1 |

| Ходовая часть |

9-11 |

1 |

| Перестановка колес |

8-10 |

1 |

| Тормоза |

10-12 |

2 |

| Рулевое управление |

12-14 |

2 |

| Кабина и кузов |

7-9 |

1 |

| Универсальные посты |

9-11 |

1 |

| Итого |

100 |

14 |

2.4.4 Расчет поточных линий непрерывного действия

Исходными величинами для расчета количества линий ЕО является ритм производства и такт линии.

Такт линии П.ЕО , мин., определяем по формуле:

П.ЕО = 60/Nу (2.50)

где Nу – производительность механизированной установки;

П.ЕО = 60/30 =2 мин.

NЕО =60/ П.ЕО

NЕО =60/ 2 = 30 авт./мин.

Ритм производства для ЕО RЕО , мин., определяем по формуле:

RЕО = 60 Твоз /0,7*NЕОсут (2.51)

где Твоз – продолжительность «пикового» возврата подвижного состава в течение суток на АТП, Твоз =3,5 ч;

RЕО = 60*3,5 /0,7*647 =0,46 мин

Необходимое количество поточных линий ЕО определяем по формуле:

mЕО =П.ЕО / RЕО (2.52)

mЕО =2/ 0,46=4,344 линии.

Число постов на линии ЕО назначается из условий их специализации по видам работ (например, уборка, мойка, обтирка). Принимаем 4 линии ЕО по 3 поста.

2.4.5 Расчет общего числа постов

Общее число постов Хобщ определяется суммированием постов ТО, ТР, диагностирования и ожидания:

Хобщ = ХЕО + Х1 +Х2 +ХД-l +ХД-2 + ХТР + ХО (2.53)

Хобщ = 12+5+12+3+2+14 = 48 постов

2.5 Расчет площадей производственных помещений

При технологическом расчете АТП определяются площади производственно-складских (зон ТО и ТР, производственных участков ТР, складов, технических помещений, зоны хранения подвижного состава и административно-бытовых зданий).

2.5.1 Расчет площадей зон ТО и ТР

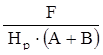

Предварительный расчет площадей зон ЕО, ТО-1, ТО-2 и ТР (Fз ) производится по формуле:

Fз =fА Хi Кп (2.54)

где fA - площадь, занимаемая автомобилем в плане (по габаритным размерам), м2 ;

Кп - коэффициент плотности расстановки постов; /1/

Хi – количество постов соответствующей зоны (пункт 2.4).

Площадь занимаемая автомобилем, fа , м2 , рассчитывают по формуле:

fА =Lа Bа (2.52)

где Lа – базовая длина автомобиля; /3/

Bа – ширина автомобиля. /3/

Площадь занимаемую автомобилем будем рассчитывать для автомобиля с максимальными габаритными размерами.

Принимаем Lа = 9,61 м, Bа = 2,5 м.

fА = 9,612,5 = 24,03 м2 ;

Площади зон уточняются при разработке планировочного решения графическим методом с учетом сетки колонн и нормируемых расстояний между автомобилями при маневрировании в зонах ТО и ТР.

Исходные данные и результаты расчета приводим в форме таблицы 2.14.

Таблица 2.14 - Площадь зон ЕО, ТО, ТР и Д

| Наименование зон |

fA , м2 |

Хi |

Кп |

Sз , м2 |

| ЕО |

24,03 |

12 |

4 |

1153,4 |

| ТО-1 |

5 |

4,5 |

540,7 |

|

| ТО-2 |

12 |

1297,6 |

||

| ТР |

14 |

1513,9 |

||

| Д-1 |

3 |

324,4 |

||

| Д-2 |

2 |

216,3 |

||

| Итого |

51 |

5046,3 |

2.5.2 Расчет площадей производственных помещений, участков и цехов

Ориентировочный расчет площадей производственных цехов выполняется по формуле:

Fу =fl +f2 (Pm - l) (2.53)

где f1 – площадь цеха, приходящаяся на первого рабочего, м2 ; /1/

f2 - площадь цеха на каждого последующего рабочего, м2 ; /1/

Pm - число рабочих в цеху в наиболее загруженную смену, чел. /1/

Площади производственных участков ТО и ТР приведены в таблице 2.15.

Таблица 2.15 – Площади участков и цехов

| Наименование участка или цеха |

Число рабочих, чел |

Удельная площадь на 1-го человека, м2 |

Площадь участка, м2 |

| Агрегатный |

11 |

22/14 |

162 |

| Слесарно-механический |

5 |

18/12 |

66 |

| Электротехнический |

4 |

15/9 |

42 |

| Аккумуляторный |

1 |

21/15 |

21 |

| Ремонт системы питания |

2 |

14/8 |

22 |

| Шиномонтажный |

1 |

18/15 |

18 |

| Вулканизационный |

1 |

12/6 |

12 |

| Кузнечно-рессорный |

2 |

21/5 |

26 |

| Медницкий |

1 |

15/9 |

15 |

| Сварочный |

1 |

15/9 |

15 |

| Жестяницкий |

2 |

18/12 |

30 |

| Арматурный |

2 |

12/6 |

18 |

| Обойный |

2 |

18/5 |

23 |

| Малярный |

5 |

30/15 |

90 |

| Итого |

40 |

560 |

2.5.3 Расчет площадей складских помещений

Площади складских помещений (Fск ) можно определить по следующей формуле:

Fск =0,1АИ fу К1 (С) К2 (С) К3 (С) К4 (С) К5 (С) (2.54)

где fу - удельная площадь данного вида склада на 10 единиц подвижного состава,м2 ; /2/

K1 (C) - коэффициент, учитывающий среднесуточный пробег единицы подвижного состава, K1 (C) = 0,9; /2/

К2 (С) - коэффициент, учитывающий списочное число технологически совместимого подвижного состава, K2 (C) =1,15; /2/

К3 (С) - коэффициент, учитывающий тип подвижного состава, K3 (C) = 0,8; /2/

К4 (С) - коэффициент, учитывающий высоту складирования, K4 (C) = 1,15; /2/

К5 (С) - коэффициент, учитывающий категорию условий эксплуатации,

K5 (C) = 1,1. /2/

Площади складов определяются отдельно по каждому виду хранимых изделий и материалов. В АТП подлежат хранению: запасные части и материалы; лакокрасочные материалы; кислород и ацетилен в баллонах; пиломатериалы; металл; металлолом и ценный утиль (размещается на территории АТП); машины; подлежащие списанию автомобили (размещаются на территории АТП). Кроме того, по тем же нормативам определяется площадь участков комплектации и производства. /1/

Fск = 0,1*648*0,9*1,15*0,8*1,15*1,1* fуд = 67,8 fуд м2 .

Площади складских помещений приведены в таблице 2.16.

Таблица 2.16 – Площади складских помещений

| Склады |

Удельная площадь на 1 млн. км. пробега, м2 |

Площадь склада, м2 |

| Запасных частей |

4,4 |

298,3 |

| Агрегатов |

1,0 |

67,8 |

| Материалов |

1,8 |

122 |

| Шин |

2,6 |

176,3 |

| Смазочных материалов |

1,8 |

122 |

| Лакокрасочных изделий |

0,6 |

40,7 |

| Химикатов |

0,25 |

17 |

| Промежуточный склад |

15% от Fз.ч + Fагр |

55 |

| Инструмантально-раздаточный |

0,15 |

10,2 |

| Итого |

909,3 |

2.5.4 Расчет площадей технических помещений и ОГМ

Площади помещений ОГМ и компрессорной принимаются в размере 3%, а технические помещения в размере 6 % от общей производственно-складской площади предприятия.

Площади вспомогательных помещений, Fвсп , м2 , рассчитывают по формуле:

Fвсп = 0,03(Fпр +Fскл ) (2.55)

где Fпр – производственная площадь, м2 (по таблицам 2.14-2.15);

Fскл – площадь складских помещений, м2 (по таблице 2.16).

Fвсп = 0,03*(5046,3+560+909,3) = 195,5 м2 .

Площади технических помещений, Fт , м2 , рассчитывают по формуле:

Fт = 0,06(Fпр +Fскл ) (2.56)

Fт = 0,06*(5046,3+560+909,3) = 391 м2 .

Распределение площадей по отдельным помещениям и итоги расчетов сводятся в таблицу 2.17.

Таблица 2.17- Распределение площадей вспомогательных и технических помещений

| Наименование помещений |

Процент от общей произв.-складск. площади % |

Площади помещений, м2 |

|

| Расчетная |

Принятая |

||

| Вспомогательные помещения: |

|||

| ОГМ с кладовой |

1,2 |

78,2 |

78 |

| Компрессорная |

1,8 |

117,3 |

117 |

| Итого |

3,0 |

195,5 |

195 |

| Технические помещения: |

|||

| Насосная мойки автомобилей |

1,2 |

78,2 |

78 |

| Трансформаторная |

0,9 |

58,6 |

59 |

| Тепловой пункт |

0,9 |

58,6 |

59 |

| Электрощитовая |

0,6 |

39,1 |

39 |

| Насосная пожаротушения |

1,2 |

78,2 |

78 |

| Центр управления производством |

0,6 |

39,1 |

39 |

| Комната мастеров |

0,6 |

39,1 |

39 |

| Итого |

6,0 |

390,9 |

391 |

2.5.5 Расчет площадей административно-бытовых помещений

Площади бытовых помещений, Fб.п. , м2 , рассчитывают по формуле:

Fб.п = (Р*)/ fуд , (2.57)

где Р – количество человек одновременно, пользующихся помещением, чел;

– пропускная способность, чел;

fуд – площадь единицы установленного оборудования, м2 .

а) Площадь гардероба

Fг = 1001,25/1 = 125 м2

б) Площадь умывальных

Fу = 1000,8/17 = 4,7 м2

в) Площадь туалетов мужских

Fт = 1003/30 = 10 м2

г) Площадь душевых

Fд = 1000,02/1 = 2 м2

Площадь бытовых помещений

Fб.п = Fг + Fу + Fт + Fд = 125 + 4,7 + 10 + 2 = 141,7 м2

Площади кабинетов управленческого персонала принимается в пределах 12 – 15 м2 на одного управленца, площади отделов и служб из расчёта 4 м2 на одного работника , водительская комната должна допускать одновременное нахождение в них 20 % водителей и кондукторов, выезжающих в час наиболее интенсивного выпуска автомобилей, при норме 1 м2 на 1 человека с общей площадью не менее 18 м2 . Площадь кабинета по безопасности движения принимается не менее 25 м2 при штатном количестве водителей до 1000 человек.

Расстояние от самого дальнего рабочего места до туалета принимается не более 75 м, площадь курительной комнаты принимается из расчёта 0,03 м2 на одного работающего в наиболее многочисленной смене, но не менее 9 м2 и не более 40 м2 . Ширина проходов и коридоров принимается 1,25 – 2 м .

Принимаем площадь административных помещений FА =950 м2

Площадь административно-бытовых помещений:

FАБ = 950+141,7 = 1091,7 м2

2.5.6 Расчет площади зоны хранения (стоянки) автомобилей

Площадь зоны хранения (FХ ) зависит от числа автомобилей в АТП (Аи ), их габаритных размеров (занимаемой площади в плане (fА )), способов расстановки, типа стоянки, нормируемых расстояний между автомобилями и ширины проезда (коэффициента плотности расстановки автомобилей). Нормативы расстояний между автомобилями, автомобилями и элементами здания и системы обогрева на местах хранения, а также ширина проезда соответствуют нормативам, установленным для зоны ТО и ТР (приложение ). Габаритные размеры зоны хранения автомобилей уточняются графическим методом при разработке планировочных решений.

Автомобиле-места хранения могут быть закреплены за автомобилями или обезличены. Число автомобиле-мест хранения при их закреплении за автомобилями соответствует списочному составу парка. Закрепление мест за каждым автомобилем осуществляется при достаточных размерах или избытке земельного участка АТП. Минимально необходимое число автомобиле-мест Аст при обезличенном хранении автомобилей определяется по формуле:

Аст =Аи - (Акр + Хтр +Хто + Хо ) - Ал (2.58)

где Акр - число автомобилей, находящихся в ремонте на стороне;

Хтр - количество постов ТР (пункт 2.4);

Хто - количество постов ТО (пункт 2.4);

Хо - количество постов ожидания ТО и ТР (пункт 2.4);

Xл , - число автомобилей, отсутствующих в АТП (командировки и т.д.).

Площадь зоны хранения автомобилей на предприятии (FХ ) определяется по формуле:

FХ =fА Аст Кпх (2.59)

где Кпх – коэффициент плотности расстановки автомобиле-мест хранения,

Кпх =2,5. /1/

1 группа: fА = 6,4 м2 .

2 группа: fА = 8,5 м2 .

3 группа: fА = 17,8 м2 .

4 группа: fА = 24,03 м2 .

5 группа: fА = 23 м2 .

Средняя площадь, занимаемая автомобилем в плане (по габаритным размерам), м2 определяется по формуле:

fА = АИ i . fА i /АИ (2.60)

fА = 12,8 м2 .

Аст = 617 – (14+17+0)-0 = 586

FХ = 12,8*586*2,5 = 18752 м2

2.5.7 Расчет площади зоны ожидания

Зону ожидания для регионов с умеренным и теплым климатом в целях сокращения затрат на строительство и эксплуатацию зданий и снижения себестоимости перевозок рекомендуется размещать на открытой площадке. Желательно, чтобы площадка примыкала к производственному зданию и была изолирована от территории эксплуатационного парка (стоянка, внутригаражный проезд). Въезд и выезд из зоны ожидания, так же как и производственного здания осуществляется через центр управления производством.

Количество автомобиле-мест ожидания может быть принято: перед постами мойки и Д-1 - 50% от часовой программы; перед постами ТО-1, ТО-2 и Д-2 - 50 % сменной программы; перед постами ТР - 50 % от количества постов ТР. Размер площади зоны ожидания (Fо ) с учетом проездов и расстановки автомобилей уточняется графическим методом.

Принимаем для:

ЕО = 6 автомобиле-мест;

Д-1 = 1 автомобиле-места;

Д-2 = 1 автомобиле-места;

ТО-1 = 2 автомобиле-мест;

ТО-2 = 6 автомобиле-мест;

ТР = 7 автомобиле-мест.

Площадь зоны ожидания FО = 23*12,8*2,5 = 736 м2

2.5.8 Расчет площади территории предприятия

Потребная площадь территории предприятия определяется по формуле:

FТ.П = (FПС + FАБ + FХ + Fi )/ К3 /100 (2.61)

где К3 - плотность застройки территории, %; /1/

Fi - сумма других площадей зданий и сооружений, не входящих в состав площадей FПС , FАБ и FХ .

FТ.П = (6515,6+1091,7+18752+195,5+391+736)/(60/100) = 46136,3 м2 .

Технико-экономические показатели АТП представлены в таблице 2.18.

Таблица 2.18 - Технико-экономические показатели АТП

| Показатель |

АТП |

||

| Имеющееся на АТП |

Расчётное |

Сравнение |

|

| 1 |

2 |

3 |

4 |

| Число производственных рабочих, чел. |

150 |

143 |

7 |

| Число постов ЕО |

2 |

12 |

-10 |

| Число постов Д-1 |

2 |

3 |

-1 |

| Число постов Д-2 |

1 |

2 |

-1 |

| Число постов ТО-1 |

1 |

5 |

-4 |

| Число постов ТО-2 |

10 |

12 |

-2 |

| Число постов ТР |

22 |

14 |

8 |

| Всего |

38 |

48 |

-10 |

| Площадь производственно-складских помещений, м2 |

7545 |

6515,6 |

1029,4 |

| Площадь административно-бытовых помещений, м2 |

1200 |

1091,7 |

108,3 |

Продолжение таблицы 2.18

| Площадь стоянки, м2 |

25220 |

18752 |

6468 |

| Площадь территории, м2 |

48000 |

46136,3 |

1863,7 |

2.6 Проект участка

2.6.1 Описание участка текущего ремонта

Участок текущего ремонта расположен на 1 территории и имеет размер: ширина 18 м, длина 21 м, высота 6 м. Участок текущего ремонта состоит из: 4-х непосредственно постов текущего ремонта и 2-х постов по ремонту гидравлического оборудования, также на территории участка находится склад оборотных запасных частей.

Освещение участка комбинированное. Для естественного освещения имеются 25 окон общей площадью 90 м2 с восточной, южной и западной стороны здания. Для освещения в темное время суток применяются светильники с лампами накаливания в общем количестве 18 штук. Уровень освещения соответствует нормам.

Вентиляция на участке вытяжная. Воздух поступает с улицы и принудительно вытягивается через вентиляционные трубы на улицу вентилятором. Система вентиляции не имеет фильтровых элементов.

Количество рабочих 6 человек: 1 слесарь – 3 разряда, 3 слесаря – 4 разряда и 2 слесаря – 5 разряда.

На участке производятся разборочно-сборочные, регулировочные работы. Детали, подлежащие ремонту, заменяют либо восстанавливают.

Запасные части, расходные материалы поступают на участок из склада запасных частей.