Производство глиняного кирпича

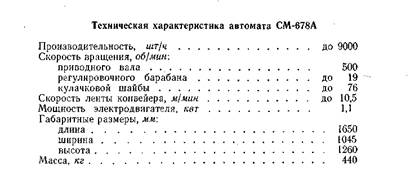

СОДЕРЖАНИЕ: Технология резки сырца (глиняного бруса) на резательном автомате СМ-678А. Отбор кирпича-сырца от резательного автомата и ручная укладка его на сушильные рамки. Технические характеристики и кинематическая схема автомата-укладчика, его обслуживание.РЕФЕРАТ

ПО ПРОИЗВОДСТВУ

НА ТЕМУ: Производство глиняного кирпича

РЕЗКА СЫРЦА

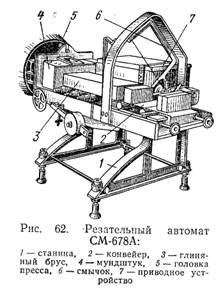

Для резки бруса, выходящего из мундштука пресса, на отдельные кирпичи преимущественно применяют однострунный резательный автомат СМ-678А (рис. 62). Он состоит из станины 1, ленточного конвейера 2, приводного устройства 7, резательного смычка 6

с натянутой на него проволокой, предохранительного дугообразного кожуха, прикрепленного к передней стенке коробки приводного устройства 7. Между приемным конвейером и дополнительно установленным передаточным конвейером находятся пластины-салазки, которые перемещаются одновременно со смычком и помогают передавать отрезанный сырец с одного конвейера на другой.

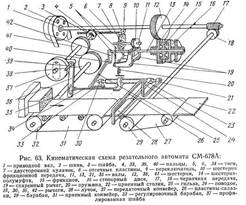

Автомат СМ-678А (рис. 63) работает следующим образом: приемный конвейер 31 автомата перемещается под давлением глиняного бруса. Один из барабанов 32 конвейера получает вращение через вал 35 и шестерни 38 и 41 от вала, на котором насажена профилированная шайба 37, управляющая работой всех механизмов автомата. Таким образом, все изменения скорости глиняного бруса передаются через ленту конвейера 31 и барабан 32 профилированной шайбе 37. Шайба через палец 39, рычаг 36, тягу 34, поводок и гильзу 23 сообщает возвратно-поступательное движение валу 21 с лучком 26 и поводку 24 с пластинами-салазками 28.

Для резки бруса лучок 26 вместе с валом 21 получает периодическое качательное движение от электродвигателя через шкив 2, приводной вал, шестерню 12, свободно сидящую на валу шестерню-полумуфту 14, фрикцион 15, вал 13, рычаг 42, палец 40, рычаг 25 (совершающий колебательные движения), палец 33 и рычаг 30.

Фрикцион 15 периодически (посредством механизма отсекания), перемещаясь влево, соединяет вал 13 с шестерней-полумуфтой 14 и передает качательное движение лучку. При этом брус разрезается. Во время обратного движения фрикциона он соединяет вал 13 со стопорным диском 16. При этом вал 13 мгновенно останавливается и тем самым удерживает лучок в верхнем положении.

Механизм отсекания получает движение от вала профилированной шайбы 37. Через шайбу 3 с пальцем 4 сообщается возвратно-поступательное движение тяге 6 и переключателю 9, который опирается на расположенные под ним две отсечные пластины и с их помощью то поднимается, то опускается.

Пластины поднимаются и опускаются с помощью двустороннего кулачка 7, сидящего на валу 11 и получающего вращение от вала 13 через пару шестерен.

Переключатель двумя тягами 5 связан со спаренным рычагом 19, один конец которого постоянно оттягивается пружиной 20 вниз. Под действием переключателя 9 и пружины 20 спаренный рычаг 19 совершает колебательное движение и перемещает вал 13 с закрепленным на нем фрикционом 15 в осевом направлении, чем обеспечивается его попеременное соединение с шестерней-полумуфтой 14 и стопорным диском 16. Брус разрезается в то время, когда скорость поступательного движения лучка и глиняного бруса совпадает по величине и направлению. Это обеспечивает вертикальность разреза. Отрезанные кирпичи сталкиваются на приемную пластину:

Перед пуском в работу резательного автомата его очищают от пыли и глины, подготовляют сушильные рамки и вагонетки, заготовляют в запас резательную проволоку, проверяют натяжение ее в лучке, работу оросительной системы и линии водопровода, осматривают подшипники основных узлов. После этого проверяют работу автомата вхолостую, поворачивая вручную приемный конвейер бруса.

Резательный автомат включают после пресса при приближении бруса к ленточному конвейеру автомата. Во время работы автомата необходимо следить за состоянием приводных ремней, натяжением резательной проволоки на резательном смычке, а также за толщиной отрезаемого сырца. Необходимо также следить за тем, чтобы ось глиняного бруса и ось конвейера автомата совпадали по вертикальной плоскости. Автомат должен быть установлен строго горизонтально.

При эксплуатации резательного автомата СМ-678А часто наблюдается недостаточное сцепление глиняного бруса с ленточным приемным конвейером, что нарушает его работу. Для усиления сцепления устанавливают металлические прижимные валики над глиняным брусом и заменяют гладкую ленту конвейера рифленой.

При остановке автомата сначала прекращают подачу бруса, затем приводной ремень резательного механизма со шкива рабочего хода переключают на шкив холостого хода и, наконец, выключают двигатель автомата.

ОТБОР СЫРЦА ОТ РЕЗАТЕЛЬНОГО АВТОМАТА И УКЛАДКА НА СУШИЛЬНЫЕ РАМКИ

Отбор и укладка кирпича-сырца вручную

Отрезанный сырец вручную отбирают и укладывают на рамки, расположенные на сушильных вагонетках или на подъемниках камерных сушилок.

Для укладки сырца и последующей сушки его применяют преимущественно деревянные рамки, состоящие из двух брусков сечением 60x40 мм, соединенных между собой проволокой диаметром 6 мм или деревянными вкладышами, закрепленными между брусками рамки гвоздями (рис. 64).

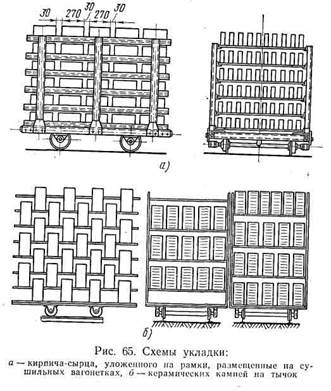

В зависимости от размеров вагонетки на каждую рамку укладывают 10—12 шт. кирпича-сырца с равномерными зазорами между смежными кирпичами (рис. 65).

Если используют камерные сушилки, то сначала на подъемники укладывают рамки, а затем на рамки — сырец. С подъемника рамки, на которые уложен сырец, снимают с помощью самосбрасывающих вагонеток.

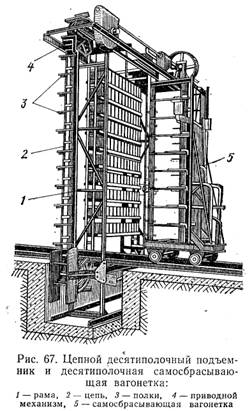

При ручной укладке преимущественно распространены непрерывно

|

|

действующие цепные десятиполочные подъемники (рис. 67). Они

|

|

представляют собой металлическую раму /, на двух вертикальных сторонах которой смонтированы цепи 2 с укрепленными на них уголками на расстоянии 240 мм один от другого. Уголки являются полками 3 для рамок. Цепи приводятся в движение с помощью приводного механизма 4.

Когда на десять рамок уложен сырец, подъемник останавливают и десятиполочной вагонеткой 5 снимают с противоположной стороны рамки с сырцом и вновь пускают подъемник в ход.

На цепных подъемниках применяют устройства, автоматически снижающие рамки с кирпичом на вилы самосбрасывающей вагонетки, благодаря чему отпадает необходимость их ручного подъема.

Во избежание перерывов в работе устанавливают два цепных подъемника один против другого на расстоянии, позволяющем без лишних движений снимать сырец с конвейера и укладывать его на рамки того или иного подъемника.

Ручной отбор и укладка сырца на рамки — весьма трудоемкие операции. Напряженный ритм работы вынуждает брать одновременно по два, а иногда и по три ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() кирпича-сырца и укладывать их на рамки броском, отчего на поверхностях сырца от рамок получаются вмятины, являющиеся в последующем причиной образования трещин на кирпиче.

кирпича-сырца и укладывать их на рамки броском, отчего на поверхностях сырца от рамок получаются вмятины, являющиеся в последующем причиной образования трещин на кирпиче.

Для возврата брака сформованного сырца вдоль оси пресса устанавливают ленточные наклонные конвейеры, подающие сбрасываемый сырец в глиносмеситель, расположенный перед прессом. Иногда применяют для этой цели скиповый подъемник, периодически опрокидывающий отходы в глиносмеситель.

Автоматы-укладчики сырца на сушильные рамки

За последнее время создано и внедрено в производство на кирпичных заводах много различных по конструкции автоматов-укладчиков глиняного кирпича-сырца пластического прессования на сушильные рамки с последующей укладкой рамок с сырцом на подъемники камерных сушил или на сушильные вагонетки.

Большинство имеющихся в эксплуатации автоматов-укладчиков состоит из различных по конструкции, но однотипных по назначению механизмов, выполняющих основные операции: подачу рамок или реек под загрузку; установку сырца на рамки; группировку рамок с сырцом в пакеты; перегрузку рамок на вагонетки.

Для выполнения ряда дополнительных операций, связанных с особенностями планировки помещения, где расположены автоматы-укладчики, с конструкцией вагонеток и т. п., используют основные механизмы автоматов-укладчиков или создают специальные механизмы.

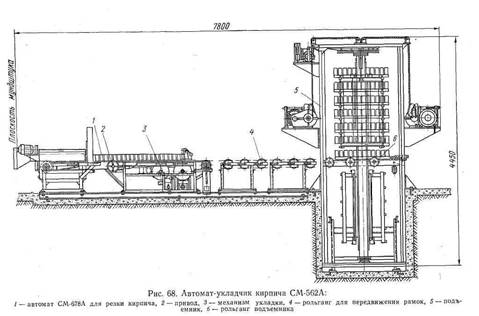

Автомат-укладчик кирпича СМ-562А (рис. 68) на вагонетки туннельных сушилок СМ-41 состоит из механизма укладки 3 кирпича, магазина для рамок, рольганга 4 для передвижения рамок с кирпичом, подъемника 5 с рольгангом 6, тележки, электрооборудования, толкателя и привода.

Механизм укладки состоит из конвейера и его привода 2, двух подающих барабанов механизма укладки 3, тормоза барабана, привода укладчика, смонтированных на общей раме.

В узел магазина укладчика вкладывают 15—20 рамок, которые по одной отсекаются механизмом отсечки рамок и подаются в зону укладки.

Для транспортирования - рамок с сырцом в зону подъемника и для создания разрыва между рамками установлен рольганг, состоящий из шести приводных роликов. Ролики приводятся в движение от привода укладчика через цепную передачу.

Рольганг подъемника, принимающий рамку с кирпичом от ускоряющего рольганга, состоит из трех консольно закрепленных роликов.

Подъемник служит для съема рамки с рольганга и создания пакета из шести рамок с кирпичом. Тележка предназначена для ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() подачи вагонеток к подъемнику и поворота их на 180° для разгрузки рамок с кирпичом. Толкатель предназначен для выталкивания вагонетки.

подачи вагонеток к подъемнику и поворота их на 180° для разгрузки рамок с кирпичом. Толкатель предназначен для выталкивания вагонетки.

Автомат работает следующим образом. Отрезаемый кирпич поступает на двухленточный конвейер укладчика. Перемещаясь по нему, кирпич нажимает на ролик, который дает команду на привод подающих барабанов.

Барабаны захватывают рамку и передают ее на ускоряющий рольганг. Рамка с кирпичом, перемещаясь по рольгангам, поступает в зону подъемника.

Рамки поднимают кареткой. После набора кареткой шести рядов с кирпичом (пакет) они поворачиваются на 180° для перегрузки на вагонетку. Противоположная каретка подъемника в этот момент продолжает набор второго пакета. Затем процесс перегрузки рамок с кирпичом повторяется.

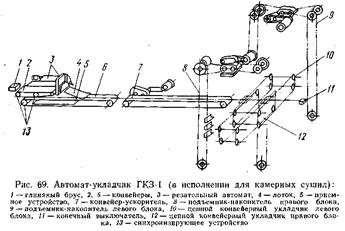

Значительно распространен на заводах, применяющих камерные сушила, автомат укладчик ГКЗ-1.

Автомат-укладчик состоит из следующих основных узлов (рис. 69): конвейера 2, резательного автомата 3 типа СМ-678А, синхронизирующего устройства 13, приемного устройства 5 сушильных рамок, лотка (склиза) 4, конвейера сушильных рамок, конвейера-ускорителя 7, подъемника-накопителя 8 правого блока, подъемника-накопителя 9 левого блока, цепного конвейерного укладчика 10 левого блока, конечного выключателя И, цепного конвейерного укладчика 12 правого блока.

Глиняный брус 1, выходя из мундштука пресса, поступает на конвейер 2. Благодаря силе сцепления лента конвейера перемещается вместе с брусом. Приводной барабан этого конвейера связан через синхронизирующее устройство 13, состоящее из трех звездочек, соединенных одной цепью. Это устройство передает вращение на конвейер подачи рамок и регулировочный барабан резательного автомата.

За счет разницы скоростей конвейеров кирпичи, установленные на рамку, перемещаются с зазором в 12—15 мм. Рамка с сырцом поступает на конвейер-ускоритель и с него на цепные конвейерные укладчики. При этом рамка своим торцом нажимает на конечные выключатели привода цепных конвейеров.

Опорные ролики штоков поднимают цепь укладчика выше роликов конвейера-ускорителя, в результате чего цепь подхватывает рамку и перемещает ее к подъемнику-накопителю. В это время включается подъемник, его полки захватывают рамку и поднимают ее на один шаг. После заполнения одного подъемника переключается схема и в работу вступают противоположные укладчики подъемника-накопителя.

Во время заполнения второго подъемника-накопителя первый разгружается с помощью десятиполочной вагонетки.

Автомат-укладчик ГКЗ-1 без изменения основных узлов и деталей используют также для укладки сырца на вагонетки туннельных сушилок. В этом случае в схему вводят еще два конечных выключателя и увеличивают ширину полочки на подъемнике-накопителе для укладки сушильных рамок с кирпичом в два ряда. Кинематическая схема остается без изменений.

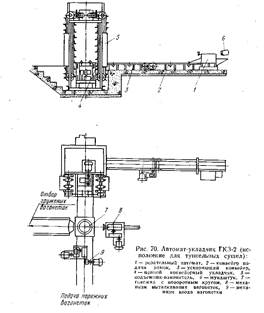

Автомат-укладчик ГКЗ-2 отличается от автомата-укладчика ГКЗ-1 тем, что вместо спаренного блока подъемников-накопителей установлен односторонний подъемник-накопитель правого и левого исполнения; цепной конвейерный укладчик — тоже односторонний.

Этот автомат (рис. 70) состоит из резательного автомата, конвейера 2 подачи рамок, ускоряющего конвейера 3, цепного конвейерного укладчика 4, подъемника-накопителя 5, тележки 7 с поворотным кругом, механизма 8, выталкивателя вагонеток, механизма 9 ввода вагонеток.

Подъемник-накопитель отличается меньшей высотой, но большей шириной полок, так как рамки укладывают в два ряда на пяти- и шестиполочные двухконсольные вагонетки.

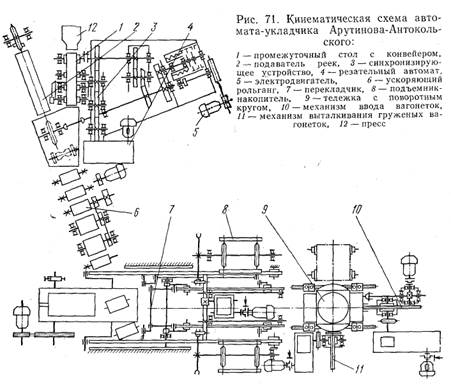

Автомат-укладчик Арутинова-Антокольского получил наибольшее распространение на кирпичных заводах, использующих туннельные сушила. В состав этого автомата-укладчика входят следующие механизмы и узлы (рис. 71): промежуточный стол 1 с конвейером, подаватель реек 2, синхронизирующее устройство 3, резательный автомат 4, перекладчик 7, подъемник-накопитель 8, тележка 9 с поворотным кругом, механизм 10 ввода вагонеток и механизм 11 выталкивания груженых вагонеток.

В отличие от других автоматов-укладчиков здесь кирпич укладывается не на рамки, а на рейки, не связанные между собой.

Автомат-укладчик работает так: конвейер, приводимый в движение глиняным брусом, выходящим из мундштука пресса, кинематически связан с резательным аппаратом и подавателем реек.

Рейки попарно закладываются в магазин, откуда цепным толкателем подаются под загрузку. При этом в каждой паре реек одна поступает несколько раньше другой. В цепь резательного аппарата включен «помощник», что исключает проскальзывание глиняного бруса.

Ось движения бруса к линии подачи реек составляет 17°, за счет чего устраняется падение кирпича и разворачивается кирпич на спаренных рейках. Интервал между кирпичами на рейках обеспечивается разными скоростями конвейера и бруса. Концы реек освобождают от кирпичей вручную, что является недостатком этого автомата-укладчика.

Загруженные кирпичом рейки поступают на ускоряющий рольганг, транспортирующий их на перекладчики и представляющий собой односторонний наклонный шагающий конвейер.

Привод перекладчиков включается конечным выключателем, установленным в конце пути загруженных реек.

С каждым шагом конвейера рейки с кирпичом, снижаясь, перемещаются в сторону подъемника-накопителя на одну ступеньку. На предпоследней ступеньке концы реек выравниваются, а на последней попарно группируются пакеты, после чего каждая парапакетов подхватывается полками подъемника и перемещается вверх на один шаг.

После поднятия четвертой пары пакетов в подъемник автоматически вкатывается тележка с установленной на ней вагонеткой. В это время в подъемник загружается пятая пара пакетов, после чего ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() включается реверс подъемника-накопителя и пакеты с кирпичом перегружаются на вагонетку.

включается реверс подъемника-накопителя и пакеты с кирпичом перегружаются на вагонетку.

Вагонетка выкатывается из подъемника-накопителя, автоматически поворачивается поворотным кругом на 180° и после повторной загрузки подъемника-накопителя аналогичным образом загружается вторая часть вагонетки. После этого вагонетка выкатывается из подъемника-накопителя, поворачивается поворотным кругом на 90° и с помощью выталкивателя выводится из автомата. На ее место вручную закатывается порожняя вагонетка.

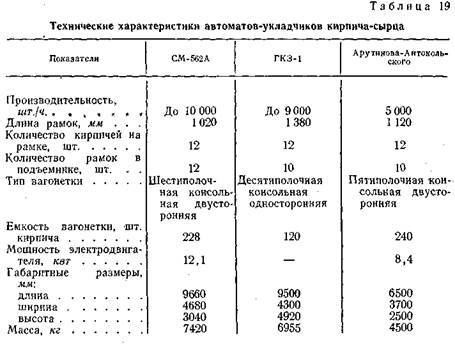

Основные данные об автоматах-укладчиках приведены в табл. 19.

Обслуживание автоматов-укладчиков

Автомат-укладчик требует тщательного и аккуратного ухода при эксплуатации. В обязанности дежурных слесаря-наладчика и электрика входит наблюдение за состоянием автомата, его отдельных узлов и механизмов, своевременное устранение замеченных дефектов, регулярный надзор за состоянием трущихся поверхностей и своевременная смазка механизмов.

Перед началом работы необходимо:

тщательно осмотреть автомат-укладчик и механизмы, устранить все мелкие дефекты;

проверить количество смазки на трущихся частях;

с помощью соответствующих кнопок ручного управления привести все механизмы в исходное положение и только после этого включить механизмы для работы в автоматическом цикле.

Категорически запрещается ремонтировать автомат-укладчик в процессе работы.

Автомат-укладчик следует смазывать в соответствии с картой смазки, которую прилагают к паспорту.

Правила смазки автоматов-укладчиков сырца сводятся к следующим:

направляющие открытые зубчатые передачи, а также втулочно-роликовые цепи смазывают вручную универсальной смазкой марки УС-2 (жировой солидол по ГОСТ 1033—73) не реже двух раз в неделю;

подшипники скольжения смазывают колпачковой масленкой смазкой УС-2 один-два раза в сутки;

подшипники качения смазывают смазкой УС-2, набивая ее в корпус подшипников один раз в месяц;

в редукторы заливают автотракторное масло марки АК-15 (ГОСТ 1707—51) или масло индустриальное 30 один раз в месяц.

Использованная литература:

1. Кашкаев И.Я Шейнман Е.Ш. Производство глиняного кирпича. Изд. 2-е, испр. и доп. М., «Высш. школа», 1974. 288 с, с ил.