Процеси у виробництві будівельних матеріалів і виробів

СОДЕРЖАНИЕ: Змішування компонентів будівельних сумішей. Параметри, що впливають на якість їхнього змішування. Диспергіроване змішування сипких матеріалів. Формування будівельних сумішей. Дозування сипких і рідких матеріалів. Класифікація процесів грануляції.B. C. Богданов, А.С. Ільін, И.А. Семикопенко

ПРОЦЕСИ У ВИРОБНИЦТВІ БУДІВЕЛЬНИХ МАТЕРІАЛІВ І ВИРОБІВ

Підручник для вузів

Під редакцією B. C. Богданова

Рекомендований Навчально-методичним обєднанням вузів РФ за освітою в області будівництва як підручник для студентів вищих учбових закладів, що навчаються по напряму Будівництво (635500).

Білгород Везеліца 2007

Содержание

Розділ 1. Змішування компонентів будівельних сумішей

1.1. Змішування компонентів сипких будівельних сумішей (мас)

1.1.1 Закономірності змішування

1.1.2 Параметри, що впливають на якість змішування

1.1.3 Диспергіроване змішування сипких матеріалів

Розділ 2. Формування будівельних сумішей

2.1. Вібраційне формування (ущільнення) бетонних сумішей

2.2. Відцентрове формування

2.3. Роликове формування

2.4. Пресування порошкоподібних будівельних матеріалів

2.4.1 Визначення. Класифікація

2.4.2 Закономірності пресування

2.4.3 Параметри пресування

2.5. Випресовування

2.6. Екструзійне формування

2.7. Реологія будівельних матеріалів

Розділ 3. Дозування сипких і рідких матеріалів

3.1. Дозування будівельних матеріалів і рідких продуктів

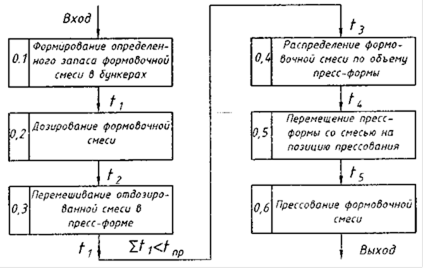

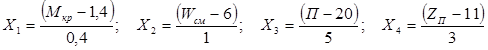

3.2. Засипка прес-форм формувальною сумішшю

Розділ 4. Грануляція

4.1. Загальні відомості

4.2 Класифікація процесів грануляції

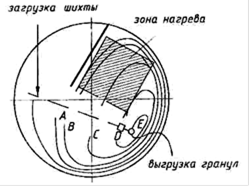

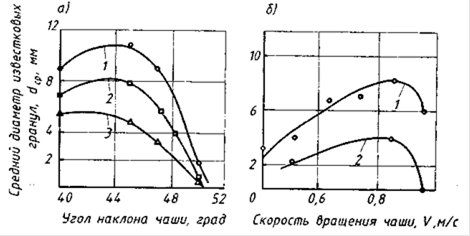

4.3. Грануляція на тарілчатих агрегатах

Розділ 1. Змішування компонентів будівельних сумішей

Змішування (перемішування) - це технологічний процес утворення однорідних систем шляхом приведення в тісне зіткнення твердих і вязко-пластичних тіл, рідин, газів або їх поєднань.

Змішування твердих тіл, вязко-пластичних, рідких і інших середовищ здійснюється механічним, гідравлічним, пневматичним, комбінованим і іншими способами.

Машини, вживані для змішування компонентів будівельних сумішей, називаються змішувачами (міксерами) і рідше мішалками.

1.1. Змішування компонентів сипких будівельних сумішей (мас)

При виробництві таких будівельних матеріалів, як силікатна і будівельна цеглина, каміння, блоки, плити, плитки, сухі будівельні суміші і т.п. важливе місце відводиться технологічному процесу підготовки сировинних формувальних сумішей (мас) вогкістю не більше 10%. Від якості підготовки сумішей залежить і якість готових виробів [17, 49].

1.1.1 Закономірності змішування

Механізм дії змішування компонентів сипких сумішей (мас) є дуже складним і залежить від великої кількості чинників, у тому числі від параметрів змішувача і режимів його роботи.

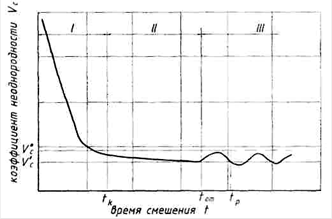

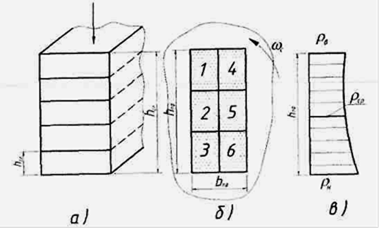

Змішування сипких будівельних матеріалів складається з наступних механічних операцій: переміщення груп частинок матеріалу з одного місця в інше, так зване конвективне змішування (I); перерозподіл частинок при їх переміщенні, так зване дифузійне змішування (II); зосередження частинок в окремих місцях, так звана сегрегація частинок (мал.5.1).

В результаті змішування відбувається взаємне переміщення частинок різних компонентів суміші, що знаходяться до перемішування або окремо, або в неоднорідному стані [17, 49].

Ідеально в результаті змішування повинна вийти така суміш компонентів, що в будь-якій її точці (пробі) до кожної частинки одного з компонентів примикають частинки іншого компоненту в кількості, визначуваній співвідношенням 1:

1. Наприклад, якщо суміш складається з трьох компонентів, маси яких співвідносяться як числа А: В: С , то в будь-якому достатньо малому обємі (пробі), узятому випадково в довільному місці (точці), після змішування маси цих компонентів теж повинні відноситися як числа а: b : с .

Мал.5.1. Залежність коефіцієнта неоднорідності від часу змішування

Проте таке ідеальне змішування, тобто той, що рівномірне розташовує частинок в суміші в реальних умовах, не спостерігається [17,49].

Щоб оцінити якість змішування однією випадковою величиною, суміш умовно вважають двокомпонентною. Для чого з суміші виділяють який-небудь один компонент, званий умовно основним (ключовим). Решту компонентів, що входять в суміш, обєднують в другий (загальний) компонент. По ступеню розподілу ключового (основного) компоненту в суміші, тобто в другому умовному компоненті, судять про якість змішування. Вибір компонентів при цьому є субєктивним.

Розроблено досить багато формул (емпіричної залежності) для розрахунку критерію якості змішування. Наприклад, при безперервному збільшенні поверхні розділу між компонентами за рахунок упровадження (дифузії) процес змішування описується наступним рівнянням

![]() (5.1)

(5.1)

де S - поточна величина поверхні розділу; S0 - максимально можлива поверхня розділу; е - підстава натурального логарифма, е = 2,71; k - коефіцієнт пропорційності; t - час змішування.

Іноді процес змішування звязується з впливом розміру і густини частинок окремих компонентів суміші, тобто з явищем сегрегації (розшарування). Ступінь змішування без урахування розшарування суміші описується залежністю

![]() (5.2)

(5.2)

де А - постійний коефіцієнт, що враховує властивості сумішей (матеріалу), тип і режим роботи змішувача; t - час змішування; е = 2,71 - основа натурального логарифма.

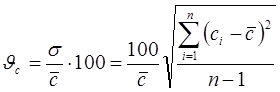

Найбільше поширення для оцінки якості змішування компонентів сипкої будівельної суміші набув коефіцієнт неоднорідності (варіації)

(5.3)

(5.3)

де ![]() - середнє квадратичне відхилення концентрації ключового компоненту в пробах;

- середнє квадратичне відхилення концентрації ключового компоненту в пробах; ![]() - середньоарифметичне значення концентрації ключового компоненту в пробах; сі

- значення концентрації ключового компоненту в і-ої проби; п

- число аналізованих (відібраних для аналізу) проб.

- середньоарифметичне значення концентрації ключового компоненту в пробах; сі

- значення концентрації ключового компоненту в і-ої проби; п

- число аналізованих (відібраних для аналізу) проб.

Чим менше значення ![]() тим вище якість змішення компонентів суміші і її однорідність.

тим вище якість змішення компонентів суміші і її однорідність.

Під кінетикою змішування розуміється закономірність протікання процесу в часі [17, 49, 73].

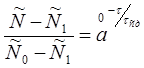

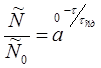

Закономірність зміни концентрації речовини в потоці при змішенні описується рівнянням [73].

![]() (5.4)

(5.4)

де Q - витрата компонентів; СН , С - концентрація індикатора відповідно на вході і на виході змішувача; д - час змішування; Vс - обєм робочого органу змішувача.

Ліва частина рівняння (5.4) виражає кількість індикатора, що поступає в змішувач. В правій частині рівняння перший доданок є кількістю індикатора, виведеного із змішувача, друге - кількість індикатора, що знаходиться в змішувачі з урахуванням концентрації його, що змінилася, за час д [73].

Приймаючи наступні параметри:

![]() , одержимо рівняння

, одержимо рівняння

(5.5)

(5.5)

У разі так званого процесу вимивання, коли в поступаючому потоці індикатор відсутній, тобто Сн = 0 , рівняння має вигляд [8]:

(5.6)

(5.6)

Середній час перебування частинок в змішувачі ср означає, що обїм речовини, що поступає в змішувач за час ср , чисельно рівний його місткості і є випадковою величиною [17, 73].

Середній час перебування частинок в умовних осередках (зонах) змішувача, що визначає якість змішування, залежить від конструкції і режиму роботи змішувача і фізико-механічних і технологічних властивостей перемішуваних компонентів суміші і визначається експериментально. В більшості промислових змішувачів можна одержувати суміші з якістю змішування не нижче 20% [17, 49].

1.1.2 Параметри, що впливають на якість змішування

З численних чинників, які впливають на процес змішування сипких будівельних сумішей, в першу чергу слід назвати концентрацію ключового компоненту, вогкість і модуль крупної суміші, оброблюваного матеріалу, час змішування і конструктивно-технологічні параметри змішувача. Зрозуміло, що розглянути всі випадки змішування будівельних сипких сумішей тут неможливо. Тому обмежимося тільки тими, які представляють науковий і практичний інтерес.

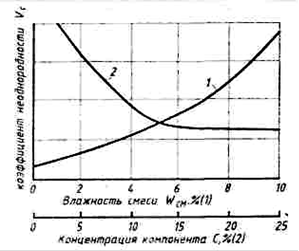

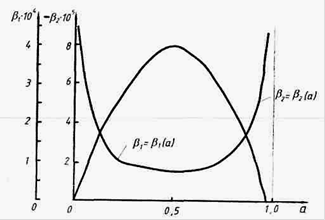

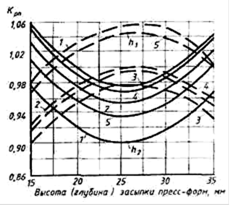

Як показали дослідження [17, 54, 79], концентрація ключового компоненту в суміші істотно впливає на критерій якості змішування (мал.5.2).

Із збільшенням концентрації ключового компоненту значення коефіцієнта неоднорідності змішування зменшується, досягає мінімально можливої величини і далі не знижується. Графік залежності має нелінійний вигляд. Встановлено, що при концентрації компоненту більше 10% можна добитися мінімального значення коефіцієнта неоднорідності змішування в двохвальних змішувачах безперервної дії. У тому випадку, коли в суміші знаходиться ключового компоненту менше 10%, то буде потрібно додатковий час на обробку суміші і, можливо, змішувач циклічної дії. Проте зважаючи на малу концентрацію і випадковий характер процесу коефіцієнт неоднорідності виходить великим.

Вогкість суміші також впливає на критерій якості змішування. Із збільшенням вогкості суміші коефіцієнт неоднорідності змішування збільшується (мал.5.2). Очевидно, що за наявності вологи процес змішування проходить менш ефективно, ніж при сухих компонентах суміші. Тому на практиці іноді застосовують двохступінчате (двохстадійне) змішування. Спочатку змішують сухі компоненти, а потім проводять змішування з додаванням води до заданої вогкості [54, 79].

Рис 5.2. Залежність коефіцієнта неоднорідності змішування від вогкості (1) суміші і концентрації компоненту (2)

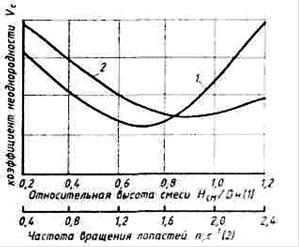

Рис 5.3. Залежність коефіцієнта неоднорідності змішування від висоти суміші (1) і частоти обертання лопатей (2)

З технологічних чинників, що впливають на ефективність змішування, слід назвати кількість (обїм) сировинної суміші, обробці, що піддається. В одновальних і двохвальних змішувачах безперервної дії кількість суміші можна характеризувати заввишки суміші в лотку (кориті). Із збільшенням висоти суміші коефіцієнт неоднорідності змішування спочатку знижується, досягає мінімально можливої величини, а потім знову починає рости (мал.5.3). У одновального змішувача це зростання виявляється менш, а у двохвального - більш істотно. Оптимально можливі значення коефіцієнта неоднорідності змішування силікатної формувальної маси у цих змішувачів різні [54,79].

Частота обертання лопатей змішувачів в лоткових змішувачах впливає на якість змішування неоднозначно. Коефіцієнт неоднорідності змішування силікатної суміші із збільшенням частоти обертання лопатей спочатку знижується, досягає мінімальної величини, а потім знову починає збільшуватися (мал.5.3). Залежність носить нелінійний характер і спостерігається як на одновальних, так і двохвальних змішувачах. Можна вважати, що в області регулювання частоти обертання лопатей від 1,5 до 2,1 с-1 коефіцієнт неоднорідності змішування в двохвальних змішувачах безперервної дії мало змінюється і досягає майже мінімальної величини.

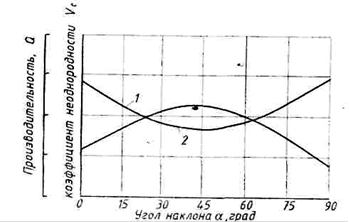

Майже така ж закономірність і при дослідженні залежності коефіцієнта неоднорідності змішування від кута установки лопатей на валах змішувачів. В діапазоні зміни кута нахилу лопатей від 35 до 60° досягається мінімально можлива величина коефіцієнта неоднорідності змішування по ключовому компоненту. Максимальна продуктивність досягається при куті нахилу 45° (мал.5.4).

Мал.5.4. Залежність продуктивності (1) і коефіцієнта неоднорідності змішування (2) від кута нахилу лопатей на валу.

Зміна продуктивності і коефіцієнта неоднорідності по обидві сторони від кута 45°, зразкове однакове і невелике, тобто рівну продуктивність можна одержати, встановлюючи лопаті під кутом в 30 і 60°. Цим частково можна пояснити різноманіття значень кутів нахилу лопатей в змішувачах безперервної дії.

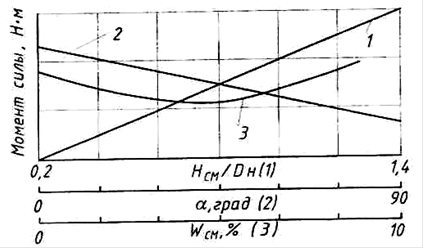

Момент сили на валах змішувачів в одновальних і двохвальних змішувачах безперервної дії при змішенні, наприклад, силікатних формувальних сумішей змінюється неоднозначно залежно від зміни основних параметрів (мал.5.5). Так, наприклад, момент сили росте із збільшенням обєму суміші в лотку.

Мал.5.5. Залежність моменту сили на валах від висоти суміші в лотку (1), кута нахилу лопатей (2) і вогкості оброблюваної суміші (3).

Графік залежності має лінійний вигляд. А збільшення кута нахилу лопатей приводить до зменшення моменту сили. Залежність носить також лінійний характер. Із збільшенням вогкості суміші момент сили на валах спочатку зменшується, досягає мінімальної величини, а потім знову починає збільшуватися. Графік залежності має нелінійний вигляд. Зміна вогкості від 5 до 7% не позначається істотно на зміні моменту сили на валах змішувача. Отже, знаючи оптимальні значення основних параметрів змішування, можна розрахувати момент сили на валах, потужність електродвигуна і продуктивність змішувача [17, 54, 79].

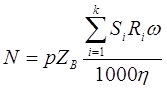

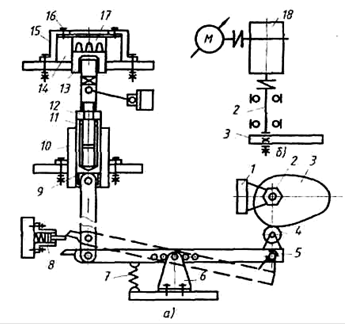

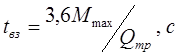

Продуктивність лопатевих змішувачів безперервної дії можна розрахувати по формулі [17, 54, 79]

![]() (5.7)

(5.7)

де D , d - відповідно зовнішній і внутрішній діаметри лопатей; SB - крок гвинтової лінії установки лопатей; п - частота обертання лопатей; Zл - кількість лопатей, встановлених на одному кроці гвинтової лінії; ZB - кількість валів змішувачів; Кл - коефіцієнт, що враховує взаємне перекриття лопатей в поперечному перетині лотка (корита); КН - коефіцієнт, що враховує ступінь заповнення лотка (корита) сумішшю.

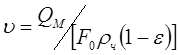

Потужність приводу двохвальних змішувачів безперервної дії [17]

(5.8)

(5.8)

де р - питомий опір суміші при обертанні лопатей змішувачів; ZB - кількість валів змішувачів; Sі - площа проекції і-тої лопаті на напрям обертання; Rі - відстань від осі обертання до центру тяжіння і-тої лопаті; - кутова швидкість валу змішувача; - КПД приводу змішувача.

Використовування оптимальних значень параметрів змішування і конструктивно-технологічних параметрів змішувачів дає можливість їх оптимального конструювання і ефективного використовування в промисловості будівельних матеріалів для обробки багатокомпонентних формувальних будівельних сумішей.

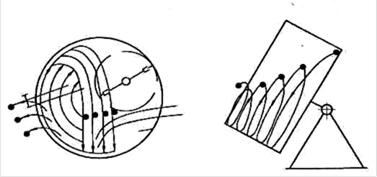

1.1.3 Диспергіроване змішування сипких матеріалів

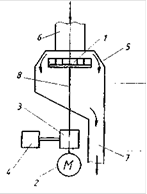

Зміна фізико-механічних і технологічних властивостей сировинних формувальних сумішей (мас) спікання, грануляція, гасіння, сегрегації, зволоження і т.п. вимагають вдосконалення технології приготування суміші. Одним із способів ефективної переробки формувальних будівельних сумішей є диспергіроване змішування, тобто одночасне подрібнення і змішування. Диспергірування - це тонке подрібнення твердих тіл, що приводить до утворення дисперсних систем. Диспергіроване змішування може здійснюватися в спеціальних машинах: швидкохідних двохвальних змішувачах безперервної дії; барабанних стрижньових розтирачах-гомогенізаторах, дискових і щіткових змішувачах і ін. [17, 46, 54, 79, 103].

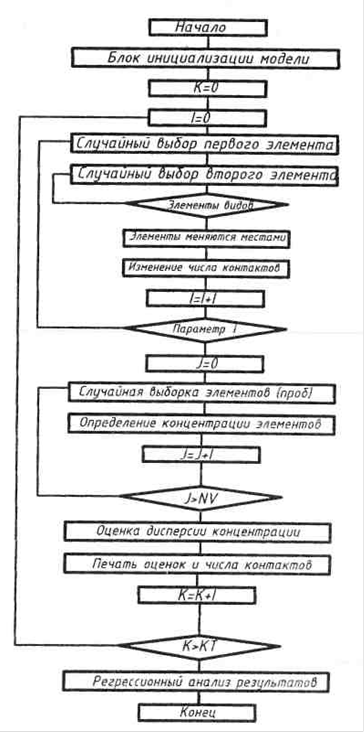

Мал.5.6. Блок-схема програми моделювання диспергірованого змішування на ЕОМ.

Відомо, що хімічні реакції проходять по поверхні речовин, тобто по поверхні контактів між частинками матеріалу. Тому для підвищення інтенсивності хімічних реакцій речовин вимагається збільшити число контактів між частинками (компонентами). Цю мету переслідує процес подрібнення і процес змішування. Проте неможливо забезпечити достатнє число контактів суміші, якщо цю суміш тільки подрібнити або, навпаки, тільки змішати. Отже, одночасне подрібнення і змішування повинні характеризуватися єдиним узагальненим критерієм обробки. Таким критерієм, наприклад, може служити число контактів між компонентами суміші, вимірюване непрямим способом на основі моделювання [46, 54].

Моделювання процесу на ЕОМ дозволяє одночасно для кожного стану умовного обєму елементів визначити число контактів елементів різних видів і дисперсію змісту елементів одного вигляду. Блок-схема програми моделювання приведена на мал.5.6 [46, 54].

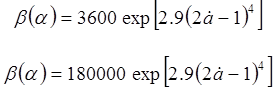

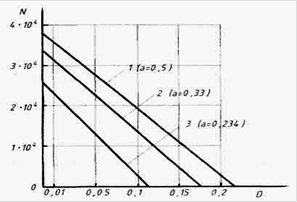

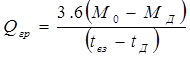

При виконанні машинного експерименту задавалися наступними значеннями концентрації одного з компонентів: 0,033; 0,10; 0,17; 0,234; 0,333; 0,50. Для знаходження рівняння регресії використовували метод якнайменших квадратів. На рис 5.7 і 5.8 приведена графічна залежність числа контактів N елементів різних видів і коефіцієнтів лінійної регресії 1 і 2 від дисперсії ключового компоненту D при різних значеннях концентрації . Аналітична залежність для 1 2 і N мають вигляд

(5.9)

(5.9)

![]() (5.10)

(5.10)

Мал.5.7. Залежність числа контактів N від дисперсії D і концентрації елементів а

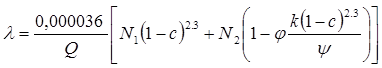

Для практичного використовування, наприклад, стосовно обробки одиниці маси силікатної формувальної суміші, залежність (5.10) приводиться до вигляду

![]() (5.11)

(5.11)

де а - математичне очікування змісту ключового компоненту в суміші; d - середній діаметр частинки суміші.

Мал.5.8. Залежність коефіцієнтів 1 і 2 , від концентрації елемента а

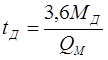

Інтенсивність обробки силікатної суміші в барабанному стрижньовому розтирачі-змішувачі рекомендується визначати по формулі [46, 54, 79, 103]

(5.12)

(5.12)

де Q - продуктивність подрібнення-змішувача, кг/год; с - коефіцієнт проковзування стрижнів; - коефіцієнт заповнення барабана стрижньовим завантаженням; N1 і N2 - відповідно потужність, затрачувана на підйом і утримання стрижньового завантаження і на повідомлення енергії стрижням, кВт; k - відносний коефіцієнт скачування і підйому стрижнів; - коефіцієнт відносної частоти обертання барабана. Рівняння кінетики подрібнення - змішування [46, 54, 103]

![]() (5.13)

(5.13)

де п - поточне значення якості обробки суміші; пм - максимально можлива якість обробки суміші; п0 - якість суміші до її обробки; А - постійний коефіцієнт, що характеризує технологічну ефективність обробки; t - час обробки суміші.

Інтенсивність обробки суміші необхідно визначити досвідченим шляхом, для чого суміш піддається двократній обробці [46, 54, 79, 103].

Розділ 2. Формування будівельних сумішей

Формування - технологічний процес (сукупність процесів) отримання з формувальних сировинних сумішей (мас) виробів-напівфабрикатів заданої форми, розмірів, густини, міцності під дією зовнішніх силових дій.

Розрізняють наступні способи формування: пресування, литво, прокат, брикетування, центрифугування, віброформування, вакуумування і ін.

Формування буває: попереднє, остаточне, дискретне (циклічне), безперервне і ін.

В промисловості збірного залізобетону найбільше розповсюдження одержало вібраційне, відцентрове, прокатне і екструзійне формування бетонних і інших формувальних сумішей.

2.1. Вібраційне формування (ущільнення) бетонних сумішей

Вібраційне формування буває: ударне, власне вібраційне, імпульсне, вібровакуумне і комбіноване.

Вібраційне формування - це формування з використанням вібраційної дії на бетонну суміш, при якій внутрішні опори в ній знижуються, настільки, що сили тяжіння частинок суміші виявляються достатніми для її ущільнення.

В процесі формування бетонної суміші відбувається більш повне укладання частинок, яке супроводжується видаленням з суміші повітря і зростанням в 1,3...1,4 рази густині суміші в порівнянні з первинною, тобто відбувається її ущільнення. Звичайно ступінь ущільнення суміші оцінюють коефіцієнтом ущільнення Ку = 1 - П, де П - погрішність суміші. Для важких бетонів з осіданням конуса більше 4 см Ку повинне бути не менше 0,98, а для жорстких і дрібнозернистих сумішей не менше 0,96.

При найпоширенішому вібраційному формуванні звязку між частинками свіжоукладеної бетонної суміші слабшають настільки, що пухирці повітря спливають, вгору, а частинки заповнювача бетонної суміші під дією сил тяжіння опускаються вниз, сприяючи витісненню повітря. При вібраційній дії різко падає вязкість бетонної суміші, і вона по своїх властивостях наближається до рідин. Падіння вязкості, тобто ослаблення звязків між частинками бетонної суміші, відбувається завдяки тому, що вібрація викликає відносне переміщення частинок, і ослаблення цих звязків відбувається тим повніше, чим вище відносні швидкості їх проковзування. Отже, щоб встановити основні закономірності вібраційного формування, необхідно зясувати причину виникнення відносного проковзування частинок бетонної суміші при вібраційній дії на неї і причину, що обумовлює істотне зниження звязків між частинками при виникненні цього проковзування.

Процес вібраційного формування бетонних сумішей дуже складний. Тому розглянемо його у вигляді, що схематизував. Дня цього представимо бетонну суміш у вигляді різних за розміром частинок крупного заповнювача, дотичних між собою і стінками судини, в якій знаходиться бетонна суміш. Простір між частинками крупного заповнювача займає цементно-піщаний розчин, що включає пухирці повітря. Отже, бетонна суміш є трифазним середовищем, що складається з твердої (частинки крупного заповнювача), рідкої (цементно-піщаний розчин) і газоподібної (пухирці повітря) фаз.

Приведемо місткість, в якій знаходиться бетонна суміш, в гармонійний коливальний рух з частотою , якщо в цю місткість зануримо яке-небудь тіло, що коливається. Тоді від внутрішніх поверхонь емкості або від поверхні зануреного тіла (випромінюючих поверхонь) коливання почнуть передаватися дотичним з ними частинкам крупного заповнювача і цементно-піщаному розчину. Сили сухого тертя між дотичними частинками крупного заповнювача і вязкий опір цементно-піщаного розчину почнуть захоплювати в коливальний рух частинки бетонної суміші, видалені від випромінюючих поверхонь. Проте частинки крупного заповнювача володіють достатньо великою масою і, отже, інерційністю і тому чинитимуть опір залученню в цей коливальний рух. При цьому частинки крупного заповнювача з більшою масою матимуть менші розмахи коливань, а частинки з меншими масами великі, оскільки останні володіють меншим відношенням маси до поверхні, від якої залежать сили вязкого опору залучаючого їх до коливального руху. Опір, що виникає при відносному русі частинок крупного заповнювача і цементно-піщаного розчину, викличе різні по значенню фазові зсуви переміщень частинок крупного заповнювача щодо коливань випромінюючих поверхонь. Таким чином, між частинками крупного заповнювача виникнуть відносні проковзування, швидкості яких у міру видалення від випромінюючих поверхонь знижуватимуться і на деякій відстані від них впадуть до нуля.

Відстань, на яку розповсюджуються коливання в товщі бетонної суміші, залежить від напряму коливань відносно випромінюючої поверхні. Якщо коливання перпендикулярні випромінюючій поверхні, то вони передаються бетонній суміші шляхом сполучення їй імпульсів стиснення або збудженням в ній нормальних напруг, що періодично змінюються. Якщо коливання дотичні у напрямку до випромінюючої поверхні, то збудження коливань в бетонній суміші відбувається за рахунок дотичних напруг, що періодично змінюються. При збудженні коливань за рахунок нормальних напруг вони розповсюджуються в бетонній суміші на більшу глибину, ніж у разі збудження коливань дотичними напругами.

В першому наближенні можна вважати, що при постійній амплітуді переміщення випромінюючої поверхні сили вязкого опору цементно-піщаного розчину ростуть пропорційно швидкості і, отже, з підвищенням частоти гармонійних коливань вони ростуть пропорційно . Інерційні ж сили збільшуються пропорційно 2 . Отже, при зростанні частоти коливань абсолютні значення переміщень більш дрібних частинок крупного заповнювача знизяться, а це в сукупності із згаданими фазовими зсувами приведе до зростання швидкостей їх проковзування відносно навколишнього середовища. Цим пояснюється доцільність підвищення частоти коливань при формуванні бетонних сумішей з дрібним заповнювачем. Таким чином, в спрощеному вигляді пояснюються причини виникнення відносного проковзування частинок бетонної суміші при вібраційній дії на неї.

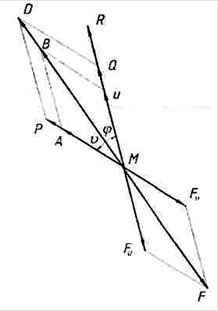

Мал.6.1. Паралелограм векторів сил і швидкостей

Тепер зясуємо причини, при яких різко знижуються сили звязків між частинками бетонної суміші в умовах їх відносного проковзування. Перш за все, зясуємо, чому при відносному проковзуванні частинок бетонної суміші сили їх тяжіння виявляються достатніми для подолання сил сухого тертя, обумовлених взаємним затисканням частинок крупного заповнювача. Для цього скористаємося результатами досліджень вібраційного зниження тертя, виконаних Г.Ю. Джанелідзе, И.И. Блехманом і І.І. Биховськім, і розглянемо поведінку тіла М , яке ковзає по поверхні іншого тіла із швидкістю v (мал.6.1). Цей рух може відбуватися за інерцією або під дією деякої сили Р. В останньому випадку вектор швидкості v співпадає по напряму з вектором сили Р . Тепер в позитивному напрямі осі х прикладемо до тіла М миттєвий імпульс сили, що викликає рух тіла з швидкістю і, вектор якої з первинним вектором швидкості v складає кут , і одночасно прикладемо до тіла М силу Q , що забезпечує постійність швидкості і. Для цього необхідно, щоб Q = Fu , тобто модулю видимої сили тертя, яку повинна долати сила Q . Вектор результуючої швидкості тіла визначиться як

![]() .

.

Дійсна сила тертя F , прикладена до тіла М , діє уздовж вектора швидкості в напрямі, протилежному йому. Силу F можна розкласти на дві складові Fu і Fv які направлені відповідно в сторони, протилежні векторам швидкостей u і v .

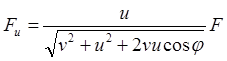

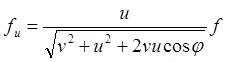

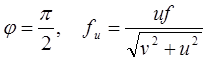

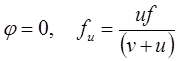

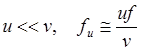

З подібності трикутників виходить, що Fu = uF / . Підставивши в цей вираз значення , одержимо

(6.1)

(6.1)

Але сили тертя пропорційні коефіцієнтам тертя

![]() (6.2)

(6.2)

де N - сила нормального тиску; f - дійсний коефіцієнт тертя ковзання; fu - видимий (уявний) коефіцієнт тертя ковзання. З врахуванням (6.2) рівність (6.1) приймає вигляд

(6.3)

(6.3)

В окремих випадках при

.

.

Останні вирази показують, що при будь-яких значеннях кута

, якщо  .

З цього виходить, що видимий коефіцієнт тертя, а,значить, і видима сила тертя сталі пропорційними швидкості u, тобто опір став як би лінійно-вязким. Таке явище часто називають лінеаризацією тертя.

.

З цього виходить, що видимий коефіцієнт тертя, а,значить, і видима сила тертя сталі пропорційними швидкості u, тобто опір став як би лінійно-вязким. Таке явище часто називають лінеаризацією тертя.

Одержаний результат говорить про те, що якщо тіло М рухалося рівномірно під дією сили Р з деякою швидкістю v (згідно закону Кулона, Р Nf ), змінити модуль або напрям вектора швидкості тіла М , що рухається, може практично будь-хто скільки завгодно мала сила Q . Проте це лише уявне зниження тертя, оскільки в напрямі, протилежному від результуючого вектора швидкості (мал.6.1), діє повна сила тертя F=Nf . Отже, коли при вібраційній дії на бетонну суміш починаються відносні проковзування частинок бетонної суміші, то сила їх тяжіння, подібно малій по значенню силі Q , здатна примусити ці частинки рухатися вниз.

Окрім крупного заповнювача бетонна суміш складається з цементно-піщаного розчину з включеннями бульбашок повітря. Цей розчин може розглядатися як деяке дисперсне середовище, яке під дією вібрації піддається деформаціям зсуву. Доведено, що текучість цементно-піщаного розчину підвищується із зростанням швидкості деформацій зсуву. Значить, під дією вібрації падає диссипативний опір деформаціям бетонної суміші.

Одним з домінуючих чинників, що впливають на процес вібраційного ущільнення бетонної суміші, є інерційні сили, діючі на її частинки. Ці сили є причиною виникнення відносних прослизань частинок бетонної суміші і в сукупності з силою тяжіння, діючої на частинки, забезпечують її ущільнення. Значить, чим вище прискорення коливань випромінюючих поверхонь, тим більше інерційні сили, діючі на частинки, і тим повніше протікає процес ущільнення бетонної суміші. Проте встановлено, що коли вектори прискорень нормальні до випромінюючої поверхні, і їх максимальні значення перевершують 6...7 g , інерційні сили, діючі на частинки, робляться такими великими, що долають сили адгезіонного зчеплення між бетонною сумішшю і випромінюючою поверхнею в ті інтервали часу, коли вони направлені від неї. При цьому виникає розрив між бетонною сумішшю і випромінюючою поверхнею, який приводить до підсосу повітря, тобто до ущільнення бетонної суміші.

П.И. Новосельский і В.В. Шестоперов експериментально довели, що адгезіонні сили мало залежать від складу сумішей і матеріалу випромінюючих поверхонь, тому можна вважати, що при прискореннях 6g відриву суміші ще не відбувається.

При дотичних коливаннях випромінюючої поверхні по відношенню до бетонної суміші можливість таких розривів виключається, що дає можливість дещо інтенсифікувати процес ущільнення шляхом підвищення розмахів прискорення випромінюючої поверхні.

Ефективність ущільнення бетонної суміші великою мірою залежить від того, що розташовує по відношенню до неї випромінюючій поверхні. Якщо випромінююча поверхня є площиною і розташовується зверху на бетонній суміші, таке ущільнення називають поверхневим. Якщо випромінююча поверхня (звичайно циліндрова) розташовується усередині масиву бетонної суміші, ущільнення називають глибинним. Якщо конфігурація випромінюючих поверхонь повторює конфігурацію виробу, тобто є формою, і бетонна суміш розташовується над нижньою випромінюючою поверхнею (звичайно площиною, звану піддоном), а вся форма в цілому скоює який-небудь коливальний рух, який розповсюджується у всьому обємі бетонної суміші, що знаходиться в ній, ущільнення називають обємним. Воно забезпечує високий ступінь ущільнення бетонної суміші і набуло найбільше поширення у виробництві збірного залізобетону. З цієї причини розглянемо деякі специфічні особливості обємного ущільнення.

При коливаннях форми відрив суміші від її випромінюючих поверхонь, перпендикулярних напряму коливань, і повязані з цим підсос повітря і ущільнення суміші почнуться при вказаних вище значеннях прискорень (6...7g). Якщо форма скоює гармонійні коливання із заданою частотою?, те максимально допустиме значення її амплітуди коливань хаmax = 6g/ .

При обємному ущільненні застосовують горизонтально і вертикально направлені коливання форми. При горизонтально направлених коливаннях форми ущільнення бетонної суміші здійснюється в основному за рахунок дотичних коливань піддону. Нормальна дія на бетонну суміш в цьому випадку походить лише від бортів торців форми, площа яких мала. Тому, як вже наголошувалося, при горизонтально направлених коливаннях може бути досягнута деяка інтенсифікація ущільнення бетонної суміші у разі формування тонкостінних виробів за рахунок підвищення прискорень форми. Ефективними шляхами підвищення прискорень є вживання бігармонічних і ударно-вібраційних коливань форми з бетонною сумішшю. Проте при будь-якій формі горизонтально направлених коливань вони повинні бути обовязково симетричними, тобто прискорення при русі форми і в одну, і в іншу сторони повинні бути однаковими. Якщо симетрія коливань буде порушена, то виявиться транспортний ефект, і бетонна суміш почне переміщатися у бік менших прискорень, що неприпустимо, оскільки приведе до розшарування бетонної суміші і різностінності виробів.

При вертикально направлених коливаннях форми відрив суміші від піддону можливий лише в тій частині періоду її руху, коли інерційні сили, прикладені до частинок бетонної суміші, діють вгору. При дії ж інерційних сил на частинки вниз суміш притискається до піддону форми. Ця обставина відкриває перспективи інтенсифікації процесу ущільнення бетонної суміші за рахунок використовування асиметричних вертикально направлених коливань форми.

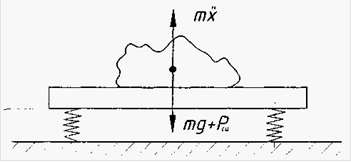

Для пояснення цього явища розглянемо сили, діючі на деякий обєм бетонної суміші масою тб , що знаходиться на горизонтальній поверхні-піддоні, який скоює вертикально направлені коливання за законом x0 ( t ) ( мал.6.2)

Мал.6.2. Схема сил, діючих на бетонну суміш, що знаходиться на площині, що скоює вертикально направлені гармонійні коливання

Рівняння руху цього обєму можна записати у вигляді

![]() (6.4)

(6.4)

Тут х

- переміщення обєму щодо піддону; перший член справа - інерційна сила, обумовлена коливаннями піддону; другий - вага частинки суміші; ![]() При русі частинок разом з піддоном х = 0

, звідки нормальна реакція

При русі частинок разом з піддоном х = 0

, звідки нормальна реакція

![]() (6.5)

(6.5)

Відрив частинки від піддону відбувається при N= 0 , тобто при

(6.6)

(6.6)

Звідси видно, що відрив можливий лише при негативних прискореннях піддону. Експериментально встановлено, що відрив може відбутися в тому випадку, якщо

![]() (6.7)

(6.7)

При відриві бетонної суміші від піддону в простір, що утворився, спрямовується повітря, яке потім перетворюється на бетонну суміш, що приводить до її ущільнення. Таким чином, для того, щоб не відбувалося ущільнення, негативні прискорення піддону не повинні перевершувати по модулю 7g .

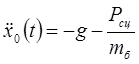

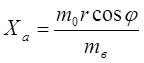

Мал.6.3. Зразкові осцилограми прискорень при гармонійних і асиметричних коливаннях

При гармонійних коливаннях графік прискорення піддону симетричний (мал.6.3, крива 1), і максимальні значення позитивних і негативних прискорень рівні між собою. При асиметричних коливаннях (мал.6.3, крива 2) можна сформувати такі закони руху піддону, при яких максимум модуля негативного прискорення ![]() менше 7g

, а максимум позитивних прискорень

менше 7g

, а максимум позитивних прискорень ![]() досягає 15-20 g

.

досягає 15-20 g

.

Таким чином, при гармонійних коливаннях піддону для виключення відриву бетонної суміші необхідно обмежувати амплітуду прискорення, тоді як при асиметричних коливаннях достатньо обмежити по модулю лише негативні прискорення піддону. Позитивні ж прискорення можуть бути доведені до 20 g . В результаті виключається можливість відриву бетонної суміші від піддону, а великі інерційні сили, що притискують суміш до піддону, з одного боку, сприяють поліпшенню процесу ущільнення за рахунок виникаючого при цьому трамбуючого ефекту, і з другого боку, підвищують швидкості відносного проковзування частинок бетонної суміші, від яких, як відомо, залежить ступінь зниження її внутрішніх опорів, і, відповідно, якість ущільнення. Цим і пояснюється підвищена ущільнююча здатність машин з асиметричними коливаннями.

Асиметричні коливання робочих органів з необхідними співвідношеннями максимумів модуля позитивних і негативних прискорень найбільш просто досягаються в ударно-вібраційних ущільнюючих машинах шляхом відповідного підбору їх основних параметрів.

Випромінюючі поверхні робочих органів ударно-вібраційних машин здійснюють складні за формою коливання, які можуть бути представлені у вигляді суми гармонік, перша з яких 1 (частота основного тону) рівна частоті ударів, друга 2 = 21 , третя 3 = 3 1 і т.д., тобто в таких випадках говорять, що спектральний склад коливань збагатив вищими гармоніками, з яких перші 4...5 звичайно достатньо значущі. Ця обставина, з викладених вище причин, покращує ущільнення дрібнозернистих сумішей. Останніми роками завдяки своїй конструктивній простоті і високій ущільнюючій здатності все більше поширення набувають ударно-вібраційні ущільнюючі машини.

При розрахунках вібраційних ущільнюючих машин обовязково виникає необхідність обліку впливу бетонної суміші на динаміку машини. Приведений вище опис закономірностей вібраційного ущільнення бетонної суміші говорить про те, що для вирішення цієї задачі необхідно розглядати ущільнюючу машину і бетонну суміш як єдину динамічну систему. Але бетонна суміш є складним в’язкопластичним середовищем, яке за наявності повітря (особливо в початковий період ущільнення) володіє і деякими пружними властивостями. Все це украй утрудняє рішення єдиної динамічної системи ущільнююча машина - бетонна суміш. Тому при практичних розрахунках ущільнюючих машин прийнято враховувати вплив бетонної суміші на їх динаміку введенням коефіцієнта приєднання бетонної суміші.

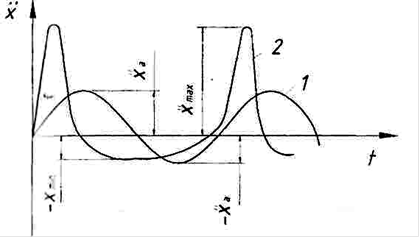

При завантаженні форми бетонною сумішшю, що знаходиться на працюючій формуючій машині із зарезонансною настройкою, відбувається зниження амплітуд віброзміщень через збільшення маси, що коливається. Таке ж по величині зниження амплітуд віброзміщень може бути досягнуте шляхом жорсткого приєднання до порожньої форми зосереджених вантажів. Відношення маси цих вантажів до всієї маси бетонної суміші, завантажуваної у форму, називають коефіцієнтом приєднання бетонної суміші k1. Експериментально встановлено, що залежно від густини армування і складу бетонної суміші k1 = 0,15...0,4. Склад суміші робить значно менший вплив на k1, ніж густина армування. Тому звичайно для малоармованих виробів приймають k1 = 0,2...0,25, для середньоармованих k1 = 0,25...0,3 і для густоармованих k1 = 0,3...0,4. При розрахунку з гармонійними вертикально направленими коливаннями, що працюють в зарезонансному режимі, їх розглядають в спрощеному вигляді як диссипативну систему (тобто з розсіюванням енергії) з одним ступенем свободи. При цьому вібруюча маса буде рівна

тв = тk + тф + k1 тбс (6.8)

де тk - маса частин вібромайданчика, що коливаються; тф - маса форми; k1 тбс - приєднана маса бетонної суміші.

Останній доданок моделює приведену масу пружно-вязко-пластичного середовища, яким є бетонна суміш.

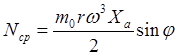

Дисипація енергії, повязана з ущільненням бетонної суміші в цьому випадку моделюється опором, від якого залежить кут зсуву фаз між силою і переміщенням, що є вимушеним. При розрахунку вібромайданчиків амплітуду їх коливань Ха і потужність, необхідну для підтримки коливань, Nср знаходять як

(6.9)

(6.9)  (6.10)

(6.10)

де т0 - маса дебалансів; r - ексцентриситет дебалансів; - кутова частота коливань вібромайданчика.

2.2. Відцентрове формування

При центрифугуванні дія на тіло або оброблюване середовище здійснюється відцентровими силами. Машини, в яких здійснюється така дія, називаються центрифугами. Центрифуги призначаються для розділення сумішей на складові частини, осадження частинок, зважених в рідині, ущільнення різних середовищ і інших цілей. Робочий орган центрифуг може обертатися щодо вертикальної або горизонтальної осі.

При обертанні щодо вертикальної осі на оброблюване тіло або середовище діє відцентрова сила, вектор якої обертається в горизонтальній площині, а вектор сили тяжіння перпендикулярний їй.

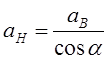

При цьому результуюча сила, діюча на оброблюване тіло або частинки матеріалу

![]() (6.11)

(6.11)

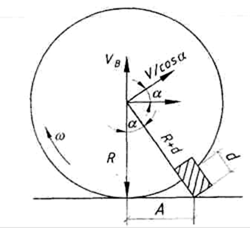

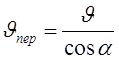

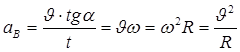

де т - маса тіла або частинки матеріалу; R - радіус, на якому знаходиться центр тяжіння тіла або частинки від осі обертання. При обертанні робочого органу щодо горизонтальної осі результуюча сила, діюча на оброблюване тіло або частинку матеріалу (мал.6.4)

Мал.6.4. Схема діючих сил при відцентровому формуванні

![]() (6.12)

(6.12)

При t = 0 , коли частинка або тіло знаходяться в точці А, cost = - 1 .

Тоді

![]() (6.13)

(6.13)

при t = 180° , коли частинка знаходиться в точці В, cost = - 1.

![]() (6.14)

(6.14)

Отже, при горизонтальному тому, що розташовує осі обертання робочого органу в точці А (мал.6.4) тиск нижче, ніж в точці В . При циліндровому робочому органі і обробці плинних середовищ це примушує їх при роботі центрифуги рівномірно розподілятися по внутрішній поверхні робочого органу.

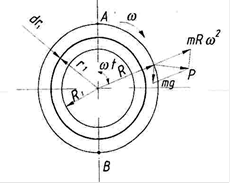

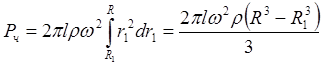

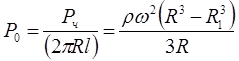

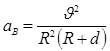

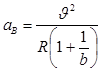

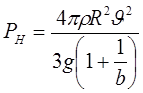

У виробництві збірного залізобетону застосовують центрифуги з горизонтальною віссю обертання і циліндровим робочим органом для формування трубчастих виробів. В цьому випадку (мал.6.4) результуюча відцентрова сила, діюча на елементарне кільце бетонної суміші радіусом r1 завтовшки стінки dr1 і завдовжки l , буде

![]() (6.15)

(6.15)

де - густина бетонної суміші ( = 600...2400 кг/м3 ). Інтегруючи останній вираз R1 до R, одержимо

(6.16)

(6.16)

деR - зовнішній радіус труби; R1 - внутрішній радіус труби.

Щоб визначити тиск на зовнішній поверхні труби, ліву і праву частині виразу ділять на зовнішню площу труби

(6.17)

(6.17)

Як видно, останній вираз дає звязок між тиском на поверхні труби з її параметрами і швидкістю обертання центрифуги. Таким чином, можна вибрати основні параметри центрифуг для формування трубчастих залізобетонних виробів. Крім того, з останнього виразу видно, що відцентрове формування за своєю суттю є одним з різновидів формування пресуванням, в якому пресуючим зусиллям є відцентрова сила.

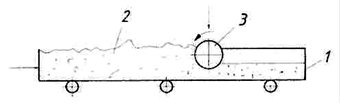

2.3. Роликове формування

Процес роликового формування полягає в укочуванні рихлої бетонної суміші роликами. У такий спосіб формують плоскі і трубчасті бетонні і залізобетонні вироби. Він істотно відрізняється від вібраційного способу і відноситься до одного з різновидів формування шляхом пресування. При такому формуванні ущільнення бетонної суміші відбувається під дією нормального контактного тиску ролика на суміш, який прийнято називати пресуючим тиском. Пресуючий тиск прикладається до бетонної суміші з певною швидкістю і зростає від нуля до максимуму, а потім знижується. При цьому відбувається порушення порівняно слабких звязків між частинками бетонної суміші, які під дією пресуючого тиску долають опір зсуву і переміщаються в більш стійкі положення, витісняючи при цьому пухирці повітря. Після зняття пресуючого тиску (після проходу ролика) відбувається розвантаження бетонної суміші, і частина її первинної деформації пружно відновлюється (мал.6.5).

Подальші дії пресуючих роликів в умовах безперервного надходження під них бетонної суміші приводять до нових переміщень її частинок і подальшого витіснення повітря. У міру збільшення числа дій роликів ущільнення суміші відбувається не тільки унаслідок повторення навантаження, але і унаслідок збільшення пресуючого тиску роликів на суміш. Поступово суміш ущільнюється, що виражається в накопиченні необоротних деформацій бетонної суміші, величина яких за кожну нову дію поступово зменшується і після 40...80 проходів ролика стає неістотною. Це свідчить про те, що бетонна суміш ущільнена.

Мал.6.5. Схема роликового формування: 1 - форма; 2 - бетонна суміш, 3 - ролик.

Мал.6.6. Схема ущільнення суміші при роликовому формуванні

При формуванні плоских виробів вісь пресуючого ролика (одного або декількох) скоює поворотно-поступальний рух. На схемі (мал.6.5) показаний момент, коли ролик і форма рухаються щодо один одного зліва направо. При формуванні порожнистих циліндрових виробів пресуючі ролики встановлюють на спеціальній головці, яку називають пресуючою. На ній встановлюють три або більше число роликів так, що їх зовнішні твірні співпадають з внутрішньої циліндрової поверхні твірної трубчастого виробу. Пресуюча головка з роликами обертається в одному напрямі.

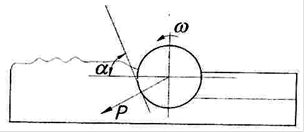

Головним чинником, що визначає ступінь ущільнення бетонної суміші при роликовому формуванні, є пресуюче тиск ролика на суміш.

Спрощена схема сил, діючих на ролик в процесі формування, приведена на (мал.6.6). Пресуючий тиск

(6.18)

(6.18)

де Е - модуль першого роду бетонної суміші; а - кут захоплення бетонної суміші роликом.

Для особливо жорстких бетонних сумішей при = 30° пресуюче зусилля рівно

![]() (6.19)

(6.19)

де lp - довжина пресуючого ролика; r - радіус ролика.

Процес роликового формування достатньо складний. Вираз для р дає значення тиску безпосередньо під роликом. У міру видалення від поверхні ролика тиск в бетонній суміші падає і на деякій глибині h0 досягає свого початкового значення р0 , тобто тиску, який був в бетонній суміші до дії на нього роликом. Оскільки густина бетонної суміші є функція р на глибині h0, ущільнення не відбувається. Значення р і h0 ростуть із збільшенням радіусу ролика r . Залежність пресуючого тиску і, отже, густини суміші при роликовому формуванні від властивостей суміші, геометрії виробу і параметрів формуючої установки дуже складна. Тому при практичних розрахунках установок частіше всього використовує емпірична залежність.

2.4. Пресування порошкоподібних будівельних матеріалів

2.4.1 Визначення. Класифікація

Виробництво деяких будівельних матеріалів і виробів (цеглини, каменя, плит, плиток, блоків, панелей і т.д.) організовано із застосуванням процесу пресування формувальних сумішей (мас, прес - порошків і т.п.).

Пресування - це формування виробів (напівфабрикатів) в прес - інструментах під дією тиску. Розрізняють пресування: статичне, ізостатичне, квазіізостатичне, гідростатичне, газостатичне, динамічне, гідродинамічне, електрогідродинамічне, високошвидкісне (імпульсне), екструзійне (мундштучне), вібраційне, ударне, холодне, гарячіше, циклічне, безперервне, пряме, з бічним закінченням, зворотне і ін. [96].

Ізостатичне пресування здійснюється в еластичних або пластичних оболонках тиском рідини або газу.

Квазіізостатичне пресування проводиться всестороннім тиском, передаваним за допомогою сипкого, пористого, вязкого або пластичного робочого середовища.

Гідростатичне пресування - це ізостатичне пресування, здійснюване в гідростатах, в яких робочим середовищем є рідина.

Газостатичне пресування - це ізостатичне пресування, при якому робочим середовищем є гази.

Динамічне пресування - це високошвидкісне пресування прес - порошку за рахунок динамічної дії жорсткого прес - інструменту.

Гідродинамічне пресування - це пресування порошкових матеріалів (особливо важко пресованих) енергією гідравлічного імпульсу, що виникає в рідині унаслідок вибуху або електричного розряду (при електродинамічному пресуванні).

Високошвидкісне пресування - це пресування, здійснюване за рахунок вибухової хвилі, електромагнітного імпульсу, механічного удару або інших подібних енергій.

Ударне пресування - це пресування за рахунок енергії удару прес-інструменту, магнітного імпульсу, хвилі рідини або газу.

Пряме пресування - це пресування, при якому переміщення пресування і інструменту відбувається в одному напрямі.

Зворотне пресування - це пресування, при якому закінчення матеріалу відбувається в напрямі, протилежному руху прес, - інструменту.

Найширше розповсюдження в промисловості будівельних матеріалів одержало статичне, екструзійне (мундштучне) і вібраційне пресування. Машини, вживані для пресування, називаються пресами або агрегатами для пресування.

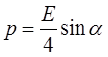

Статичне пресування (одностороннє, двостороннє, пряме, холодне, циклічне, одноступінчате, багатоступінчате, з жорсткою і плаваючою прес-формою і т.п.) здійснюється в закритій прес-формі з переміщенням прес-пороша і пресуючого інструменту, головним чином, в одному напрямі (мал.6.7).

Мал.6.7. Схеми статичного пресування: а - одностороннє; б - двостороннє; в - одностороннє з плаваючою прес-формою.

При пресуванні будівельних формувальних сумішей в закритих прес-формах вони піддаються всесторонньому стисненню (обємної деформації). При цьому відбувається ущільнення спочатку за рахунок видалення повітря, а потім за рахунок переорієнтації і більш щільної упаковки частинок матеріалу. Необоротна зміна обєму матеріалу, що стискається, при пресуванні можлива тільки при деформації, що перевищує пружну. Залишкова деформація виникає в матеріалі при певній величині додатку навантаження, яке прийнято називати граничною. Протягом всього циклу пресування у будь-який момент часу збільшення тиску пресування викликає приріст пластичної деформації і зміну густини матеріалу (пресування).

Пресування, що одержало задану форму і розміри, володіє певною міцністю, яку можна пояснити таким чином [53, 70, 102].

1. Дією міжмолекулярного електростатичного зчеплення, що виникає в місцях контактів частинок формувальної суміші.

2. Взаємним переплетенням частинок і упровадженням виступів одних в западини інших, створюючим механічну міцність. На думку М.Ю. Балишина, міцність пресування, одержаного з сухих металокерамічних порошків, є переважно механічною. Електростатична міцність тут невелика. Обидва міцності пропорційні контактній поверхні частинок і, у свою чергу, тиску пресування.

3. Склеюючою дією тонких плівок води, здатною утворювати міцну структуру під впливом власних силових полів, тобто за рахунок зчеплення частинок суміші.

4. Натягненням мікро- і макрокапілярів, не повністю заповнених водою, що приводить до зближення твердих частинок між собою. За даними Д. Терцаги, капілярні сили можуть створювати вельми великий питомий тиск, наприклад, в глинах ці сили додають звязність грунтам [92].

Таким чином, в ущільнюваній формувальній суміші є умови для одночасної дії різних сил, що додають міцність пресуванню. Вплив кожної з приведених сил може мінятися в досить широких межах і залежить від великої кількості чинників.

Вивчення процесу стиснення матеріалу при пресуванні дає можливість повязати фізико-механічні і технологічні властивості порошкоподібних будівельних матеріалів з циклом пресування, конструкцією, кінематикою і режимом роботи пресів. При вивченні обємної деформації порошкоподібних матеріалів розглядаються наступні питання: розподіл тиску в обємі пресування; спресованість матеріалу; залежність густини від тиску пресування; вплив фізико-механічних і технологічних властивостей формувальної суміші і її компонентів на тиск пресування і міцність пресування, вплив тривалості пресування, вплив формувальної вогкості суміші і т.д.

2.4.2 Закономірності пресування

Кінетика процесу ущільнення матеріалу при пресуванні визначається умовами пластичної деформації пористого тіла, що стискається, механічні властивості якого залежать від фізико-механічних властивостей формувальної суміші.

Криві статичного пресування (стиснення) відображають сучасне представлення теорії пресування дисперсних (сипких, порошкоподібних і ін) матеріалів і дозволяють виявити фізичну сторону процесу (мал.6.8).

Як показник ефективності пресування приймається зміна міцності, густини, пружності і інших властивостей матеріалу (пресування) залежно від тиску пресування (мал.6.8), або зміна зусилля пресування (навантаження) від деформації матеріалу (зміни обєму, товщина пресування, ходу прес-інструменту і т.п.) (мал.6.8, 6.9).

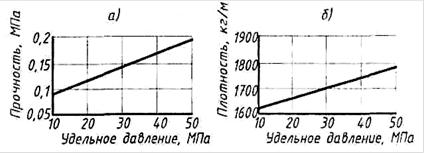

Рис.6.8. Залежність міцності (а) і густини (б) пресування від тиску пресування і вогкості суміші

По кривих пресування видно, що до утворення суцільної однорідної структури пресування з максимальним ущільненням маси (суміші) спочатку відбувається різке підвищення густини залежно від тиску, а потім незначне підвищення густини при різкому збільшенні тиску пресування.

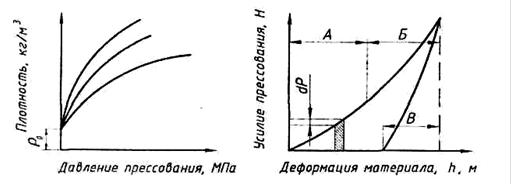

Характер кривих пресування (мал.6.9) може бути різним і залежить від прессованості формувальних сумішей (мас). Під прессованістю (ущільнюваністю) розуміється здібність сипкого матеріалу до формування і ущільнення. На практиці залежно від прессованості сипкі формувальні матеріали умовно розділяються на важко-, середньо- і легкоущільнюючі матеріали.

Мал.6.9. Криві (діаграми) пресування: а - важкоущільнюючих матеріалів; б - середньоущільнюючих матеріалів; в - легкоущільнюючих матеріалів.

До важкоущільнюючих матеріалів відносяться такі, які після тривалого попереднього ущільнення (без великої витрати енергії) перед максимальним ущільненням випробовують різке зростання навантаження (зусилля пресування). Спостерігається незначне підвищення густини при різкому збільшенні тиску пресування. Діаграма пресування легкоущільнюючих матеріалів має малу зону попереднього ущільнення. Навантаження поволі зростає протягом всього часу пресування. Більшість матеріалів (середньоущільнюючих) володіє великою пружною післядією.

В зоні А (мал.6.9, б), відповідної початку пресування, відбувається більш швидка зміна обєму матеріалу за рахунок вільного переміщення і зсуву його частинок. При цьому з матеріалу віддаляється велика частина повітря і на ущільнення затрачується небагато енергії. Енергія витрачається, в основному, на подолання сил внутрішнього тертя частинок і зовнішнього тертя частинок об стінки прес-форми. Ущільнення матеріалу по висоті прес-форми відбувається нерівномірно. Найбільшому ущільненню піддається шар матеріалу, прилеглий до пресованого інструменту. Протяжність зони А залежить від багатьох чинників: фізико-механічних і технологічних властивостей матеріалу, ефективності засипки прес-форми, порожнистості виробу, тривалості додатку навантаження і ін.

В зоні Б ущільнення можливе лише при деформації частинок матеріалу, що вимагає великої витрати енергії. Частина енергії витрачається на подолання сил внутрішнього і зовнішнього тертя частинок, а інша - на пружно-пластичну деформацію матеріалу. В кінці процесу пресування при найбільшому тиску відбувається перехід пружної деформації в пластичну, унаслідок чого структура пресування зміцнюється і зберігається її форма. На вживаних в промисловості будівельних матеріалів пресах важко (майже не можна) здійснити так зване квазістатичне пресування (зони А і Б), оскільки потрібен відносно повільний додаток навантаження. В більшості випадків швидкість пресуючого органу дуже велика, тому в результаті невідповідності швидкості деформації і релаксації напруг в матеріалі на діаграмі пресування спостерігається ділянка (зона В), відповідна розширенню пресування після зняття навантаження. При підвищенні часу витримки пресування під тиском пружні деформації можуть переходити в залишкові.

В теорії пресування порошкоподібних матеріалів можна відзначити два основні підходи до вивчення процесу: перший характеризується введенням ряду допущень, які дозволяють вирішувати задачі експериментальним шляхом для певного виду формувального матеріалу (прес-порошку); другий грунтується на фізичному єстві процесу пресування з його математичним описом і є складним для інженерного вирішення [6, 44, 53, 70, 102]. Перший підхід з урахуванням використовування математичних методів планування експерименту і математичної статистики одержав найбільше вживання при вивченні процесу пресування порошкоподібних будівельних формувальних сумішей (мас, прес-порошків).

Для опису процесу пресування розроблено достатньо багато рівнянь. З численних рівнянь велике розповсюдження одержало рівняння М.Ю. Бальшина [6, 53]:

![]() (6.20)

(6.20)

де т - константа, що характеризує матеріал і умови пресування, визначається досвідченим шляхом; - густина матеріалу; р - тиск пресування; ротах - тиск, відповідний максимальному ущільненню матеріалу, тобто отриманню пресування достатньої густини і міцності.

Рівняння, що звязує густину пресування і питомий тиск пресування, має вигляд

![]() (6.21)

(6.21)

де о - густина засипки (суміші в прес-формі); р - питомий тиск пресування; а , b - досвідчені коефіцієнти. Рівняння, що характеризує зміну тиску по висоті (товщині) пресування, запропоноване Л.П. Баландиным [102]

(6.22)

(6.22)

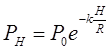

де РH і Ро - тиск власне на відстані Н і у від пресуючого інструменту (пуансона, штампу, штемпеля і т.п.); е - підстава натуральних логарифмів; до - емпіричний коефіцієнт, визначуваний досвідченим шляхом; R - гідравлічний радіус перетину пресування; Н - висота засипки (наповнення) прес-форми.

Двосторонній додаток зовнішнього навантаження (мал.6.7, б) зменшує ступінь нерівномірності пресування по висоті, оскільки величина H зменшується значно (майже удвічі).

Залежність пористості П пресування від тиску пресування описується рівнянням А.С. Бережного

![]() (6.23)

(6.23)

де П - істинна пористість; р - питомий тиск пресування; а і b - досвідчені коефіцієнти.

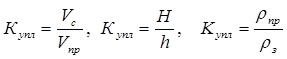

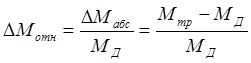

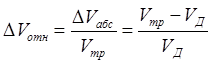

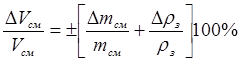

Коефіцієнт ущільнення, що характеризує зміну обєму матеріалу при пресуванні [44, 70, 75, 102]

(6.24)

(6.24)

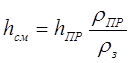

де Vc , Vпр - відповідно обєми формувальної суміші і пресування;

Н, h - відповідно висота засипки прес-форм і пресування;

пр і з - відповідно густина пресування і засипки прес-форм.

Для практики пресування будівельних формувальних сумішей можна рекомендувати наступні значення коефіцієнта Купл : 1,4-2,0 ( для силікатної суміші); 1,30-1,70 (для керамічної суміші).

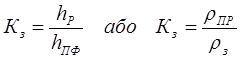

Коефіцієнт пружного розширення, що характеризує зміну обєму пресування після зняття тиску, тобто випресовування з прес-форми

(6.25)

(6.25)

де Vnp , Vnp - відповідно, обєми пресування після і до випресовування; h , h - відповідно, висота (товщина) пресування після і до випресовування; пр пр - густина пресування, відповідно, в ущільненому стані (в прес-формі) і після випресовування з прес-форми. По значеннях Купл і Купр судять про прессованості порошкоподібних формувальних мас (сумішей). Зусилля пресування

![]() (6.26)

(6.26)

де р - питомий тиск пресування; S - загальна площа пресування; SП - площа перетину прес-форми; Z - кількість прес-форм на позиції пресування; К3 - коефіцієнт запасу, К3 = 1, 20-1,25. Робота пресування

(6.27)

(6.27)

Важливим параметром, що характеризує процес пресування в умовах усестороннього стиснення, є коефіцієнт бічного тиску, рівний відношенню бічного тиску до тиску пресування

(6.28)

(6.28)

Величина для різних формувальних матеріалів коливається в межах від 0 до 1. Для ньютонівських рідин він рівний одиниці, а для абсолютно твердого тіла - нулю. Для порошкоподібних формувальних будівельних сумішей коефіцієнт бічного тиску змінюється від 0,03 до 0,25 від тиску пресування.

Іноді при вивченні процесу пресування для обліку фізико-механічних властивостей формованих мас (сумішей) використовують уявний обємний модуль Ev [ 53]

(6.29)

(6.29)

Де p - тиск пресування; V - приріст обєму; Vc - об’ем формувальної суміші (початковий обєм).

По Ev можна знайти коефіцієнт стисливості, який рівний його зворотній величині.

В теорії і практиці пресування різних формувальних сумішей крім одноступінчатого пресування має місце і багатоступінчате пресування. Передбачається, що на першому ступені пресування висота засипки H зменшується значно при порівняно невеликому питомому тиску пресування. Вторинний додаток зовнішнього навантаження з паузою на пружну післядію після першого ступеня змінює висоту засипки значно менше при невеликому збільшенні питомого тиску і т.д. Отже, багатоступінчате пресування дає можливість одержати рівне осідання маси або густину пресування при дещо меншому питомому тиску за рахунок більш повного видалення повітря при пресуванні. Проте конструкція пресового устаткування при багатоступінчатому пресуванні стає складніше. Тому воно не знайшло широкого вживання в промисловості.

Приведені закономірності процесу пресування можуть бути використані на практиці при визначенні зміни обєму формованих сировинних будівельних мас залежно від пресованого тиску, розрахунках і конструюванні пресового устаткування.

2.4.3 Параметри пресування

Вивченню залежності густини (міцності) пресування від тиску пресування присвячено багато робіт [6, 17, 44.55, 70, 75, 102].

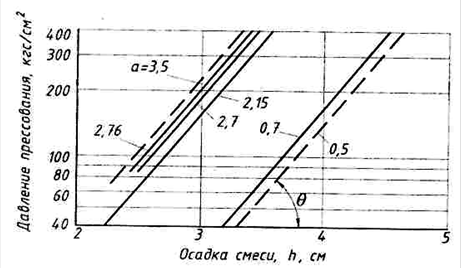

При дослідженні зусиль пресування силікатної суміші (маси) В.И. Мидовским (ВНІїСтроммаш) використана залежність

![]() або

або ![]()

де р - тиск пресування; а, b - досвідчені коефіцієнти, що характеризують властивості силікатної суміші; h - осідання суміші при пресуванні; е = 2,71 .

Мал.6.10. Залежність тиску пресування р від осідання суміші h при різних значеннях коефіцієнта а

На мал.6.10 в напівлогарифмічній системі координат представлена залежність тиску пресування р від осідання h силікатної суміші [5, 6].

Проведені дослідження показали, що коефіцієнт а (кг/см2 ) для різних мас має певне значення, яке залежить від фізичних властивостей пресованої суміші (маси) і характеризує той тиск пресування, яке необхідне прикласти до пресованої маси для отримання її заданого осідання.

Коефіцієнт b (1/см) встановлює звязок між осіданням h і фізико-механічними і технологічними властивостями пресованої маси. Для силікатних мас значення коефіцієнта а коливається від 0,5 до 3,5 кг/см2 . Всі прямі на мал.6.10 мають однаковий кут нахилу , рівний 54°30. Тому значення коефіцієнта b для силікатних мас може бути прийнято постійним і рівним 1,4 1/см. Подальша задача зводиться до визначення оптимальних значень коефіцієнта а для відповідної пресованої маси і параметрів пресуючого механізму (преса).

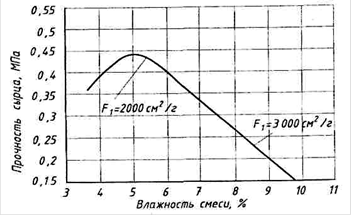

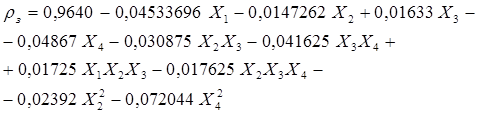

При формуванні, наприклад, силікатної суміші середня густина пресування (цеглини-сирцю) є непрямим показником ущільнення (мал.6.11).

Мал.6.11. Залежність коефіцієнта ущільнення Купл від крупної і вогкості силікатної суміші (Wсм ).

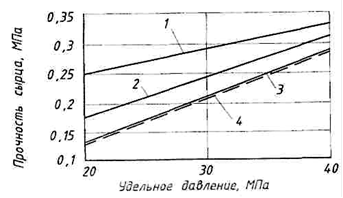

Дослідження, проведені у ВНІIСтроймат [102], показали, що міцність сирцю при стисненні підвищується значно повільніше, ніж тиск пресування (мал.6.12). При p2 /p1 =2,25-5,0 відношення міцності сирцю R2 /R1 =1,50-2,0.

В табл.6.1 приведені параметри пресування силікатних формувальних сумішей при виробництві силікатної цеглини і каменя.

З табл.6.1 видно, що при майже однаковому питомому тиску пресування значні відмінності є в тривалості і характері додатку навантаження.

Мал.6.12. Залежність міцності цеглини - сирцю від питомого тиску пресування, вогкості суміші і часу пресування:

Таблиця 6.1.

Основні параметри пресування силікатних формувальних сумішей

| Модель, індекс преса | Параметри пресування | |||||

| Площа формування, дм | Вид пресування | Питомий тиск, МПа | Зусилля, МН | Час циклу, з |

Час стиснення, с |

|

СМ-816 CMC 152 |

6/6 | 25/30 | 1,5-1,8 | 2,34/2,8 | 0,8/0,9 | |

| Дорстенер 104/203 | 10,2/12,6 | Одностороннє | 58,5/47,5 | 6 | 3,85 | 1,92 |

| Ротомат | 10,2/11,8 | 34,5/30 | 3,5 | 3,6-4 | 1,4-1,6 | |

| Р-550 | 13/15 | Одно- двостороннє |

35/45 | 5,5 | 6-9 | 2,2-3,4 |

| СМ-1085 | 14,8/15 | Двостороннє | 42,5/42 | 6,3 | 6,7/7,1 | 1,65/1,75 |

| S-S500 | 18,5/16,2 | 35/40 | 5 | 7,2 | 3,2 | |

| Круппінтертехник | 26/30 | Одностороннє | 23/20 | 6 | 20 | 6-9 |

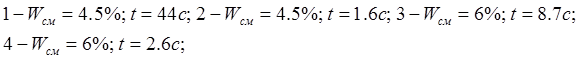

Дослідження, проведені у ВНІїстромі, показали, що тривалість пресування силікатної формувальної суміші не перевищує 6 с (мал.6.13).

Мал.6.13. Залежність тривалості пресування від питомого тиску

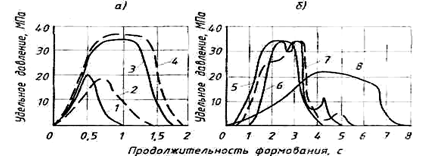

На мал.6.14 приведені діаграми (циклограми) пресування силікатних формувальних сумішей на вітчизняних і зарубіжних пресах.

Мал.6.14. Діаграма (циклограма) пресування силікатних формувальних сумішей: а - на револьверних пресах; б - на пресах з рухомим і нерухомим столом; 1,2 - СМС-152; 3 - Ротомат; 4 - Дорстенер; 5 - Атлас; 6 - СМ-1085; 7 - S-S500; 8 - Крупп-Інтертехник.

З мал.6.14 видно, що в сучасних пресах передбачається витримка при пресуванні під найбільшим тиском від 0,5 с до декількох секунд. Час власне стиснення суміші коливається від 0,8 до 6 с. Це дозволяє, як зазначено вище, пресувати більш сухі суміші (вогкістю 4-5%), сприяє ефективному ущільненню, релаксації напруг, залученню меншої кількості повітря і забезпечує високу якість виробів.

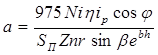

Звязок основних параметрів пресування формувальної суміші з конструктивними параметрами пресового устаткування можна виразити у вигляді залежності [55, 56]

(6.32)

(6.32)

де N - потужність електродвигуна преса; п - частота обертання електродвигуна; i - загальне передавальне відношення; - КПД приводу; iР , r - розміри ланок пресуючого механізму преса; , - кути ланок механізму преса.

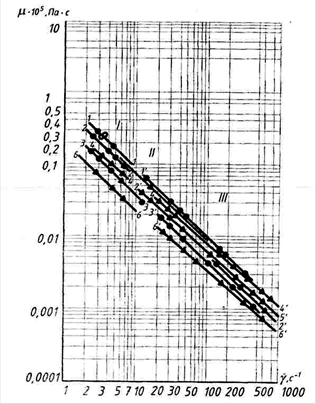

Мал.6.15. Блок-схема контролю зусилля пресування: 1 - прес; 2 - електродвигун механізму пресування; 3 - трансформатор струму; 4 - перетворювач потужності; 5 - підсилювач сигналів; 6-осцилограф; 7 - пульт управління; 8 - тарировочний блок.

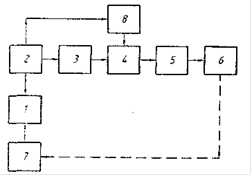

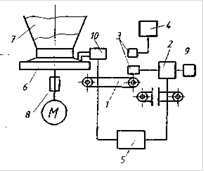

В даний час для контролю і управління зусиллям пресування розроблено декілька схем, заснованих на вимірюванні значень зусиль і миттєвої споживаної потужності. Наприклад, для механічних пресів з поворотним стовпом при пресуванні силікатних формувальних сумішей розроблена блок-схема, приведена на мал.6.15.

Сигнал, пропорційний потужності, поступає на вхід підсилювача 5 і осцилограф 6, шкала якого проградуйована в одиницях вимірювання зусилля (тиск) пресування. При перевищенні допустимого значення зусилля пресування, відзначеного на шкалі осцилографа, подається сигнал на зменшення висоти (глибини) засипки прес-форм і навпаки.

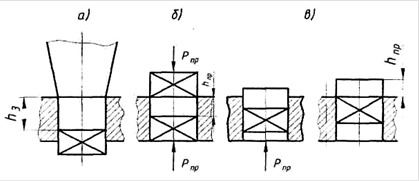

2.5. Випресовування

При виробництві стінних і інших матеріалів і виробів (цеглини, каменя, блоків, плит, плиток і ін) способом напівсухого пресування важливу роль в загальному циклі пресування грає процес випресовування (випресовки, виштовхування) з прес-форми напівфабрикату (виробу-сирцю). Випресовування (випресовка) - видалення пресування (напівфабрикату) з прес-форми після пресування формувальної суміші (прес-пороша) і зняття тиску. Пристрої для випресовування називаються механізмами або механізмами випресовки, що випресовують або виштовхуючими (виштовхування).

Для витягання з прес-форм спресованих напівфабрикатів (пресувань) вимагається докласти з боку механізму випресовки (виштовхування) зусилля, яке залежить від великої кількості чинників: фізико-механічних і технологічних властивостей формувальної суміші (прес-пороша); способу і величини тиску пресування; характеристики пресування; напрями і закономірності випресовки; форми, розмірів і порожнистості пресування; конструкції, жорсткості і якості прес-форм; коефіцієнта тертя між пресуванням і стінками прес-форми і ін. (мал.6.16).

Велику роль в теорії і практиці процесу випресовування (виштовхування) зіграли роботи учених: П.П. Боландіна, М.Ю. Бальшина, В.Г. Філімонова, Г.М. Ждановіча, Р.Я. Попільського.А.С. Ільіна.

Рис.6.16. Випресовування з прес-форми виробу-напівфабрикату: а - засипка прес-форми; б - пресування формувальної суміші; в - випресовування пресування

Р.Я. Попильский і Ф.В. Кондрашов рахують одну з причин розшарування пресування при випресовуванні її з прес-форми тиск запресованого в ній повітря (табл.6.2).

Після зняття зовнішнього навантаження пресування під впливом запресованого повітря прагне розширитися, чому перешкоджають стінки прес-форми. В процесі випресовування частина пресування, що вийшла з прес-форми, має нагоду розширитися, а частина, що залишилася, - ні. Тому при затримці виштовхування і великому тиску запресованого повітря виникають оперізувальні пресування горизонтальні сили, що приводять до утворення тріщин (розшарування). Таке явище спостерігається при неоптимальному зерновому складі суміші і підвищеному вмісті в ній тонкодисперсних частинок. Іншою причиною, зухвалого тріщиноутворення, є тертя пресування об стінки прес-форми і бічний тиск. Коефіцієнт зовнішнього тертя при випресовці є постійною величиною для конкретних умов пресування, а бічне зусилля змінюється по напряму пресування. Ближній до пресуючого штампу шар пресування, як самий ущільнений, якнайбільше перешкоджає випресовуванню через більше тертя об стінки прес-форми.

Таблиця 6.2.

Коефіцієнт запресовки повітря при пресуванні вогнетривких (багатошамотних) порошків

| Додаток тиску пресування | Питоме тиск, МПа |

Вогкість прес-пороша % |

Коефіцієнт запресовки повітря | Тиск повітря, МПа | Відносний обєм повітряних пір |

| Гідравлічне | 40 | 4,1 5,5 7 |

0,375 0,348 0,327 |

0,35 0,87 1,5 |

0,101 0,052 0,024 |

| Механічне | 40 | 4,1 5,5 7 |

0,42 0,365 0,354 |

0,35 0,9 1,7 |

0,111 0,052 0,024 |

Тиск, створюваний при випресовуванні, деформує пресування. Наступає такий момент, коли сили, що згинають нижній, прилеглий до штампу шар пресування, перевищують зчеплення з наступним шаром і утворюється тріщина (розшарування).

Для ліквідації розшарування пресування при випресовуванні з прес-форми може служити швидке зняття бічного тиску (розпору). Це може досягатися розширенням прес-форми у напрямі виштовхування пресування на 0,2-0,5%. Зусилля виштовхування значно зменшується при вживанні конічних прес-форм, тобто з ухилом стінок у бік випресовування 0,5%.

Зусилля виштовхування, розраховане по запропонованих формулах, для умов пресування будівельної формувальної суміші, наприклад, силікатної маси, виявилося вельми різним і коливалося від 4-х до 25% від зусилля пресування.

Зусилля виштовхування орієнтовно можна розрахувати по формулі

![]() (6.33)

(6.33)

де К - дослідний коефіцієнт, К = 0,03 - 0,15; РПР - зусилля пресування, або по формулі Н.П. Шанина і М.И. Дубинера

![]() (6.34)

(6.34)

де

- коефіцієнт зниження бічного тиску (пружний результат),  ,

- коефіцієнт бічного тиску; Р

- тиск пресування, f

- коефіцієнт тертя пресування об стінки прес-форми; S

- площа бічної поверхні пресування; Рбост

- залишковий бічний тиск після зняття зусилля пресування; Рб

-

бічний тиск.

,

- коефіцієнт бічного тиску; Р

- тиск пресування, f

- коефіцієнт тертя пресування об стінки прес-форми; S

- площа бічної поверхні пресування; Рбост

- залишковий бічний тиск після зняття зусилля пресування; Рб

-

бічний тиск.

Коефіцієнт визначається при сумісному розгляді деформацій прес-форми і пресування як при додатку навантаження, так і після її зняття.

Подальший розвиток теорії і практики процесу випресовки і виштовхуючих механізмів одержав в роботах А.С. Ільіна, В.Г. Струкова і В.К. Мартинова [24, 52, 93].

Для вивчення процесу випресовування і визначення оптимальних значень параметрів механізмів виштовхування з прес-форми пресування розроблена і виготовлена лабораторна установка (Рис.6.17). В комплект установки входять переносна знімна прес-форма, виштовхуючий механізм, гідравлічний прес, привід і контрольно-вимірювальна і реєструюча апаратура. Установка дозволяє пресувати і виштовхувати з прес-форми виріб з розмірами, зменшеними в порівнянні з натурними зразками в 2,5 рази. Механізм виштовхування виконаний важелем по аналогії з механізмами пресів напівсухого пресування. Знімні прес-форми дозволяють пресувати вироби різної конфігурації за площею: прямокутні, квадратні, круглі і ін., а також повнотілі і порожнисті.

Мал.6.17. Установка для вивчення процесу випресовки (виштовхування): а - схема установки; б - кінематична схема приводу; 1 - рама; 2 - приводний вал; 3 - кулачок; 4 - ролик; 5 - виштовхуючий важіль; 6 - опора; 7 - пружина; 8 - фіксатор; 9 - поршень; 10 - циліндр; 11 - ходовий гвинт; 12 - контргайка; 13 - штамп; 14 - прес-форма; 15 - скоба; 16 - гвинт; 17 - пресування (нап

Випробування показали, що зусилля випресовування росте із збільшенням питомого тиску пресування. Залежність має лінійний характер. Кут нахилу досвідченої прямої до осі абсцис складає 35°. Відношення зусилля випресовки до зусилля пресування, навпаки, із зростанням питомого тиску пресування зменшується. Зменшення або збільшення швидкості виштовхування (випресовки) в порівнянні із значеннями, прийнятими для сучасних пресів напівсухого пресування, не приводить до зміни виштовхуючого зусилля.

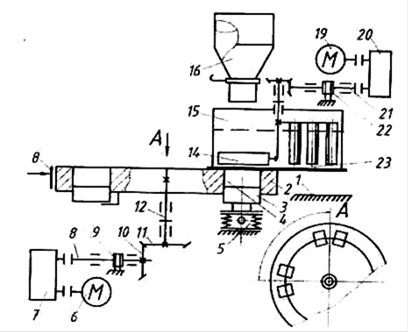

Зусилля випресовки збільшується із зростанням густини засипки прес-форм формувальною сумішшю. При зміні відносної густини засипки з 0,96 до 1,05 зусилля випресовки зростає майже на 55%. Зміна порожнистості, тобто кількості пусток у виробі з 3-х до 21 майже не позначається на зміні зусилля випресовування. Встановлено, що при односторонньому пресуванні і додатку зусилля пресування від низу до верху зусилля випресовки має меншу величину, ніж при двосторонньому пресуванні. Частота обертання кулачка механізму випресовки майже не впливає на зусилля виштовхування в діапазоні прийнятих на практиці швидкостей. Перетин пресування істотно впливає на зусилля випресовування. Зміна закону переміщення виштовхуючого штампу не робить впливу на зусилля випресовки. Вогкість і модуль крупної формувальної суміші помітно впливають на зусилля випресовування. Наприклад, зміна вогкості силікатної формувальної суміші на 1% від прийнятого значення приводить до зміни зусилля випресовки в середньому на 25%.

2.6. Екструзійне формування

Екструзійне (пластичне) формування здійснюється шнековими пресами відомих конструкцій. Шнекові преси є основними машинами технологічних ліній по виробництву глиняної цеглини. Вогкість формованої маси більш 17...18%. Вітчизняна промисловість випускає шнекові преси з однією-двома частотами обертання шнекового валу.

Фактична частота обертання шнекового валу преса для конкретних глиномасс, забезпечуюча продуктивність при допустимій величині тиску в головці преса, часто значно відрізняється від встановленої заводом-виготівником. Для глиномасс з жорсткими властивостями реологій існує оптимальна частота обертання шнекового вала, в порівнянні з якою збільшення або зменшення частоти обертання шнека приводить до зменшення продуктивності. При формуванні матеріалу в шнековому пресі мають місце наступні основні потоки матеріалу.

Прямий потік, викликаний штовхаючою здатністю фронтальної поверхні лопаті шнека.

2. Зворотний потік, викликаний тиском в головці преса за випорною лопаттю шнека і рухом поверхні лопатей шнека у зворотному напрямі. Зворотного потоку у прямому розумінні слова не існує. Він виявляється в стримуючому впливі на прямий потік.

3. Потік витоку, викликаний перепадом тиску по обидві сторони від лопаті шнека в кільцевому каналі по периметру лопаті.

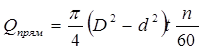

Прямий потік може бути визначений в загальному випадку з урахуванням того, що за один оборот шнека в головку преса поступить обєм матеріалу, що знаходиться між випорною лопаттю і лопаттю, наступною за нею на відстані, рівному кроку t:

(6.35)

(6.35)

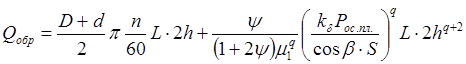

Зворотний потік можна визначити, якщо взнати пропускну спроможність крізного каналу шнека. Якщо допустити, що в канал, що знаходиться за випорною лопаттю, з головки під дією тиску поступає глиномасса і зворотному руху глиномасси сприяє також рух стінок каналу - лопатей шнека в тому ж напрямі, що і дія тиску, то задачу визначення зворотного потоку можна звести до рішення простої задачі перебігу маси, захоплюваної паралельними стінками, що рухаються, під дією тиску на вході в канал. Рішення цієї задачі дозволяє знайти витрату матеріалу через канал по формулі:

(6.36)

(6.36)

де п - частота обертання шнека; L - глибина шнека; 2h - відстань між двома лопатями шнека; - індекс перебігу глиномасси; q - зворотна величина індексу течії; 1 - коефіцієнт, що характеризує поведінку реології глиномасси; S - довжина гвинтового каналу шнека від випорною лопаті до зони завантаження преса; k - коефіцієнт бічного тиску; k = 0,4...0,7; - кут, під яким глиномасса входить в головку преса, утворений віссю каналу шнека і площиною поперечного перетину циліндра шнека; Рпл - тиск, затрачуваний на подолання пластичного перебігу глиномасси в головці і формуючих насадках преса.

Потік витоку можна визначити, вирішивши задачу руху глиномасси в кільцевому каналі, утворюваному кромкою лопаті шнека і поверхнею циліндра:

(6.37)

(6.37)

де Рупр - тиск, затрачуваний на подолання пружних властивостей глиномасси при вході її в головку і формуючий насадок преса Рупр = (0,5...2) Рпл ; - зазор між кромкою лопаті шнека і сорочкою циліндра.

Перший доданок правої частини рівняння відображає витрату глиномасси в результаті руху внутрішнього глиняного циліндра, захоплюваного шнеком у напрямку до головки преса.

Другий доданок правої частини відображає витрату матеріалу під дією тиску за випорною лопаттю шнека у зворотному напрямі.

Якщо абсолютна величина другого доданку перевищить абсолютну величину першого, то це може означати, що зявився потік витоку - рухи матеріалу в кільцевому зазорі по напряму від головки преса до завантажувальної зони.

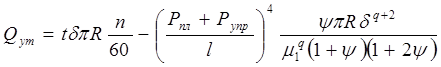

Таким чином, в загальному випадку продуктивність шнекового преса можна визначити по формулі:

![]() (6.38)

(6.38)

Підставивши значення параметрів ![]() заздалегідь спроектувавши на горизонтальну вісь шнека швидкості потоків глиномасси в каналах шнека, одержимо рівняння для розрахунку продуктивності нагнітача преса - шнекового валу.

заздалегідь спроектувавши на горизонтальну вісь шнека швидкості потоків глиномасси в каналах шнека, одержимо рівняння для розрахунку продуктивності нагнітача преса - шнекового валу.

Картина руху глиномасси в головці і мундштуку достатньо складна і має свої особливості.

Випорна лопать шнека створює на вході в головку різні швидкості руху глини: максимальну - біля стінок головки і мінімальну - у її осі. У міру просування глини до мундштука картина течії міняється на зворотну. Швидкість стає максимальною на осі і мінімальної біля стінок. Профіль швидкостей частинок в поперечному перетині головки стає параболічним, а загальна картина руху глини подібна картині перебігу вязких рідин.

Розрахунок характеристик формуючих елементів преса ведуть в такій послідовності:

формуючі елементи преса розбиваються на ділянки так, щоб одержати канали простої геометричної форми (конус, циліндр і т.п.);

задаються значення продуктивності шнекового преса;

для кожної ділянки визначаються градієнти швидкості;

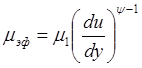

для цих ділянок знаходяться значення ефективної вязкості по кривій реології перебігу глини;

визначається падіння тиску на кожній ділянці;

підсумовується загальне падіння тиску в каналі складної конфігурації з втрат тиску на окремих ділянках;

будується графік залежності Q = f ( P ), визначаючий характеристику формуючого елемента преса.

2.7. Реологія будівельних матеріалів

За останні роки прикладна реологія дисперсних систем одержала значний розвиток в роботах вітчизняних і зарубіжних учених. Роботами академіка П.А. Ребиндера і його школи були закладені основи нового напряму - фізико-хімічної механіки.

Розуміння фізичного єства поведінки матеріалу при його обробці в робочих каналах механічного устаткування дає вивчення його реакції на дію різних зусиль і їх комбінацій, у тому числі обємного стиснення, одноосного розтягування, простого зсуву, стиснення із зсувом.

Матеріал, що переробляється, як відомо, може знаходитися в твердому, рідкому, газоподібному станах і проявляти при деформації вязкі, пластичні, вязко-пластичні, пружні, вязко-пластично-пружні властивості. У кожному конкретному випадку важливо знати характер звязку прикладених зусиль і деформації матеріалу, що виникає в робочому каналі машини.

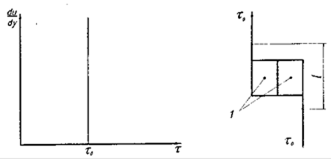

Більшість вологомістких дисперсних систем проявляє під навантаженням як вязкі, так і пластичні властивості. Пластичні властивості матеріалів вивчають за допомогою моделі реології Сен-Венана. Пластичним тілом Сен-Венана називають тіло, деформація (течія) якого під дією прикладеної напруги відсутня, якщо напруга не досягає певної для даного матеріалу величини, званої межею текучості 0 . Причому, якщо навантаження на матеріал досягне межі текучості, процес деформації проходить вже незалежно від всіх інших умов (наприклад, від швидкості деформації). Встановити співвідношення між величиною і швидкістю деформації і прикладеною напругою не вдається, можна лише констатувати умову настання стану текучості - пластичності матеріалу (мал.6.19).

При ![]() - деформація відсутня, градієнт швидкості рівний нулю.

- деформація відсутня, градієнт швидкості рівний нулю.

При ![]() - відбувається перебіг матеріалу.

- відбувається перебіг матеріалу.

Графік перебігу тіла Сен-Венана представлений прямою лінією (мал.6.19), паралельної осі ![]()

Мал.6.19. Графік течії і модель реології тіла Сен-Венана

Більшість початкових мас для виробництва будівельних матеріалів - вологомісткі дисперсні системи - проявляють під навантаженням вязко-пластичні властивості.

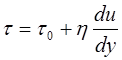

В 1881 р. шведів, а в 1919 р. Бінгам запропонували метод оцінки пластичних властивостей оброблюваного матеріалу, що одержав назву методу Шведова-Бінгама.

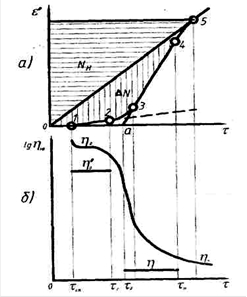

Згідно їх уявленням

(6.39)

(6.39)

де

- напруга зсуву в сталому потоці матеріалу в робочому каналі, Н/м2

; 0

- межа текучості (гранична напруга зсуву, яка необхідна створити, щоб почався перебіг матеріалу в робочому каналі машини), Н/м2

;

- коефіцієнт вязкості, що характеризує внутрішнє тертя матеріалу, Н-с/м; ![]() - градієнт швидкості сталої течії в робочому каналі, с-1.

- градієнт швидкості сталої течії в робочому каналі, с-1.