Пути снижения себестоимости продукции на предприятии на примере ОАО Керамин

СОДЕРЖАНИЕ: Теоретические аспекты формирования себестоимости продукции и мероприятия по ее снижению. Анализ себестоимости продукции на примере ОАО Керамин: анализ затрат на производство по экономическим элементам, производительности труда и заработной платы.Содержание

Введение

1. Теоретические аспекты формирования себестоимости продукции

1.1Сущность себестоимости продукции

1.2Показатели себестоимости продукции

1.3Классификация затрат на производство

1.4 Факторы, влияющие на себестоимость продукции

2. Анализ производственно-хозяйственной деятельности ОАО «Керамин»

2.1 Общая характеристика предприятия

2.2 Организационная структура предприятия

2.3 Анализ основных технико-экономических показателей

2.4 Анализ себестоимости продукции

2.4.1 Анализ затрат на производство по экономическим элементам

2.4.2 Анализ затрат на производство и реализацию продукции

2.4.3 Анализ производительности труда и заработной платы

3. Технико-экономические мероприятия по снижению себестоимости продукции

3.1 Пути снижения себестоимости продукции

3.2 Уменьшение себестоимости продукции за счет снижения материальных затрат

3.3 Уменьшение себестоимости продукции за счет снижения энергоемкости производства

3.4 Модуль управления и индикации

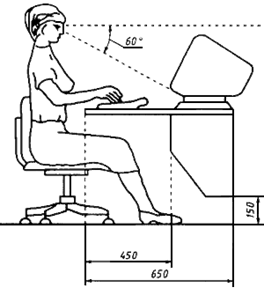

4. Реализация эргономических требований организации рабочего места пользователя ПЭВМ

4.1 Влияние эргономических характеристик рабочего места на работоспособность и здоровье работника

4.2 Оценка особенностей трудовой деятельности пользователя объема и интенсивности информационных потоков

4.3 Проектирование мер, обеспечивающих эргономические требования к организации рабочего места пользователя и профилактика утомления

Заключение

Список литературы

РЕФЕРАТ

Объём пояснительной записки 79 стр., рис. 12, табл. 14, источников 14, приложений 2.

Тема: Пути снижения себестоимости продукции на предприятии (на примере ОАО «Керамин»)

Ключевые слова: себестоимость продукции, калькуляция, материальные затраты, материалоотдача, энергоемкость, объём производства, товарная продукция, экономическая эффективность, экономический эффект.

Объект исследования: Открытое акционерное общество “Керамин”.

Цель работы: на основании исследования и анализа состояния предприятия разработать направления снижения себестоимости выпускаемой продукции.

В процессе изучения объекта исследования проведен анализ себестоимости продукции, производительности труда и заработной платы, общей суммы затрат на производство продукции, прибыли за 2006 – 2008 гг.

На основе полученных в результате анализа данных в разделе «Технико-экономические мероприятия по снижению себестоимости производства продукции» предложены два мероприятия по снижению доли материальных затрат за счет снижения статьи расходов «Сырье» и «Вспомогательные материалы»:

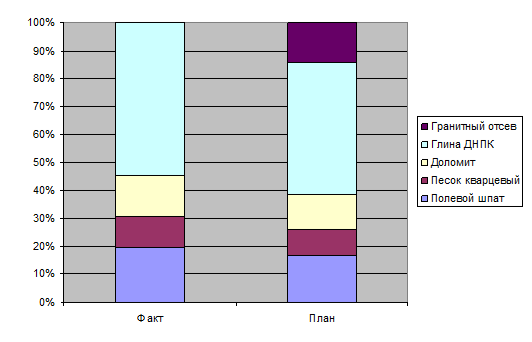

- включение в состав масс по производству облицовочных плиток гранитного отсева для экономии сырьевых ресурсов;

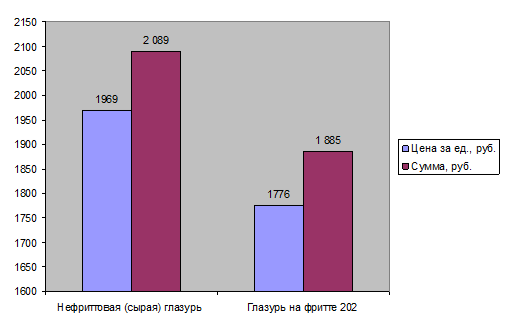

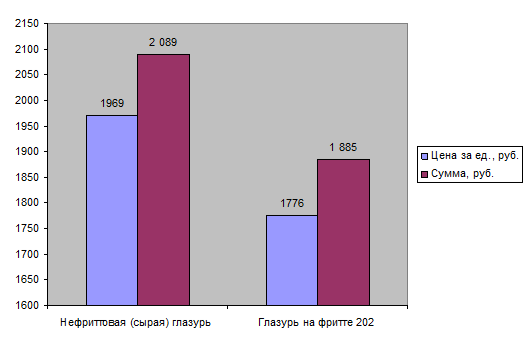

- перевод выпуска плиток для внутренней облицовки стен на новую глазурь на фритте модели 202.

Эффект от внедрения вышеуказанных мероприятий составляет 4 736,1 млн. р.

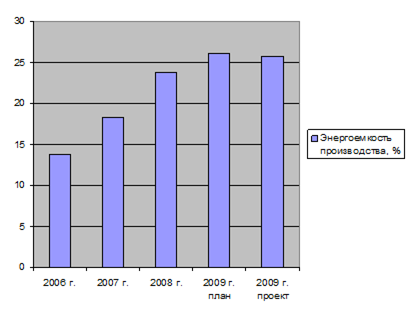

Также предложено одно мероприятие для снижения энергоемкости продукции:

- снизить показатель брака на заводе «Стройфарфор» на 5%.

Внедрение данного мероприятия позволит избавиться от необходимости вторичного обжига в туннельных печах для исправления брака, что экономит 8 тыс. т.у.т. и уменьшает энергоемкость продукции на 0,4 %. Годовой эффект от внедрения данного мероприятия составил 1 424 млн. р.

Суммарный годовой экономический эффект от предлагаемых мероприятий составляет 6 160, 1 млн. р.

ПЕРЕЧЕНЬ УСЛОВНЫХ ОБОЗНАЧЕНИЙ

АО – акционерное общество;

ОАО – открытое акционерное общество;

ЗАО – закрытое акционерное общество;

ДОАО – дочернее открытое акционерное общество;

ТЭП – технико-экономические показатели;

ТП – товарная продукция;

ТЭР – топливно-энергетические ресурсы;

ТУТ – тонн условного топлива;

СНГ – Содружество независимых государств;

СТБ – стандарт Беларуси;

ВП – выпущенная продукция;

МЗ – материальные затраты;

МО – материалоотдача;

ПЭВМ – персональная электронно-вычислительная машина;

УЦИ – устройство цифровой индикации;

ЭРЭ – электронные радиоэлементы;

РЭС – радиоэлектронные системы.

ВВЕДЕНИЕ

В условиях современного рынка снижение себестоимости продукции создает предпосылки к высокой конкурентоспособности, что является особенно актуальным в данный период развития экономики, когда идет борьба за сохранение уже существующих рынков сбыта продукции, а также завоевание новых. Отсутствие снижения себестоимости продукции значительно затрудняет продвижение ее на локальных, региональных и мировом рынках

В настоящее время в условиях длительного и болезненного для Беларуси перехода к рыночной экономике важное значение имеет эффективная организация производства.

Уходит в прошлое государственное планирование работы предприятий, большинство экономических связей налажено. И в новых условиях устойчивое развитие предприятия возможно только при увеличении эффективности работы предприятия, минимизации издержек и максимизации прибыли.

Один за другим экономические кризисы ставят в тяжелое положение не только предприятия, но и рядовых граждан - потребителей, от уровня покупательской способности которых зависят объемы продаж производимой продукции.

Вопрос формирования себестоимости является одним из наиболее важных для любого предприятия. От величины себестоимости зависит, какой налог на прибыль будет платить предприятие, какова будет оценка его рентабельности. Законодательством четко определяются затраты, включаемые в себестоимость продукции, и затраты, производимые за счет соответствующих источников финансирования.

ОАО «Керамин» является одним из старейших предприятий в Беларуси. Свою историю развития предприятие ведёт с начала XX-го века, с каждым годом усиливая свои позиции на рынке, наращивая производственные мощности, укрепляя доверие покупателей и деловой авторитет среди партнёров.

ОАО «Керамин» производит следующие высококачественные строительные материалы: керамическую плитку, керамический гранит, изделия санитарной керамики, керамические камни и кирпич. Производство ведётся в тесном сотрудничестве с ведущим мировым производителем оборудования для керамической отрасли – итальянской фирмой «SACMI».

В данный момент на предприятии работает более 3 000 человек и обеспечивает своей продукцией строительную промышленность Республики Беларусь.

Важным в максимизации прибыли является снижение себестоимости путем совершенствования организации производства и увеличения объемов выпуска продукции.

Предмет исследования данного дипломного проекта – себестоимость продукции и пути ее снижения на ОАО «Керамин».

Цель дипломного проекта - выявить и проанализировать резервы снижения себестоимости выпускаемой продукции путем теоретических исследований проблемы, анализа ее состояния на данном предприятии, возможных путей ее решения.

Для достижения цели в дипломном проекте необходимо решить следующие задачи:

- исследовать теоретические аспекты формирования себестоимости продукции;

- дать общую характеристику производственно-хозяйственной деятельности предприятия;

- ознакомиться с ассортиментом выпускаемой продукции, а также рынками сбыта предприятия;

- проанализировать позиции предприятия среди конкурентов;

- проанализировать показатели производственно-хозяйственной деятельности предприятия;

- выявить возможные резервы снижения себестоимости;

- разработать предложения по снижению себестоимости продукции;

- рассчитать экономический эффект от реализации выработанных предложений.

Для решения поставленных задач в дипломном проекте использовались аналитические, диалектические и экономико-математические методы познания экономических процессов и явлений.

Источниками информации в написании дипломного проекта являются:

- годовые отчеты предприятия ОАО «Керамин» за 2006-2008гг.;

- бизнес план предприятия;

- финансовый анализ.

1. ТЕОРЕТИЧЕСКИЕ АСПЕКТЫ ФОРМИРОВАНИЯ СЕБЕСТОИМОСТИ ПРОДУКЦИИ

1.1 Сущность себестоимости продукции

Себестоимость продукции, работ или услуг - это денежное выражение суммы затрат, необходимых на производство и сбыт данной продукции, а более точно ее единицы. Под затратами понимаются выраженные в денежной форме затраты всех видов ресурсов: основных фондов, природного и промышленного сырья, материалов, топлива и энергии, труда, используемых непосредственно в процессе изготовления продукции и выполнения работ, а также для сохранения и улучшения условий производства и его совершенствования (более подробно затраты будут рассмотрены чуть ниже). Состав затрат, включаемых в себестоимость продукции, их классификация по статьям определяются государственным стандартом, а методы калькулирования самими предприятиями.

Себестоимость продукции, представляя собой затраты предприятия на производство и обращение, служит основой соизмерения расходов и доходов, т.е. самоокупаемости - основополагающей признака рыночного хозяйственного расчета. Себестоимость - один из важнейших показателей эффективности потребления ресурсов.

Себестоимость показывает все успехи и неудачи предприятия в организации производства того или иного продукта. Если себестоимость такого же или аналогичного продукта конкурентов ниже, то это означает, что производство и сбыт на нашем предприятии были организованны нерационально. Следовательно, необходимо внести изменения. Решить, какие нужны изменения, поможет опять же себестоимость, так как она является одним из факторов формирования ассортимента [1].

Кроме того, себестоимость составляет часть стоимости продукции и показывает, во что обходится производство продукции для предприятия (фирмы), поэтому себестоимость является основным ценообразующим фактором. Чем больше себестоимость, тем выше будет цена при прочих равных условиях. Разница между ценой и себестоимостью составляет прибыль. Следовательно, для увеличения прибыли необходимо либо повысить цену, либо снизить себестоимость. Снизить ее можно путем сокращения включенных в нее затрат.

Задачами анализа себестоимости продукции являются:

- оценка обоснованности и напряженности плана по себестоимости продукции, издержками производства и обращения на основе анализа поведения затрат;

- установление динамики и степени выполнения плана по себестоимости;

- определение факторов, повлиявших на динамику показателей себестоимости и выполнения плана по ним, величины и причины отклонений фактических затрат от плановых;

- анализ себестоимости отдельных видов продукции;

- выявление резервов дальнейшего снижения себестоимости продукции.

Таким образом, анализ себестоимости продукции направлен на выявление возможностей повышения эффективности использования материальных, трудовых и денежных ресурсов в процессе производства, снабжения и сбыта продукции. Изучение себестоимости продукции позволяет дать более правильную оценку уровню показателей прибыли и рентабельности, достигнутому на предприятиях. Но для правильной оценки и анализа себестоимости продукции недостаточно знать лишь определение этого показателя. Очень важной стороной в этом вопросе является рассмотрение и изучение статей затрат предприятия, включаемых в себестоимость [2].

Состав затрат предприятия разнообразен. Это не только затраты на сырье и материалы, на заработную плату, амортизацию, но и затраты предприятия, связанные с уплатой налогов, штрафов, содержанием жилья на балансе предприятия, оплатой путевок для работников предприятия, строительством новых объектов основных фондов и т.д.

Поэтому с целью регламентации перечня затрат, включаемых в себестоимость продукции законодательно разработано и является обязательным к применению всеми предприятиями «Положение о составе затрат по производству и реализации продукции (работ, услуг), включаемых в себестоимость продукции (работ, услуг) и о порядке формирования финансовых результатов, учитываемых при налогообложении прибыли».

Перечислим наиболее основные затраты предприятия, которые включаются в себестоимость продукции (работ, услуг). Сюда относятся следующие затраты:

- непосредственно связанные с производством продукции, обусловленные технологией и организацией производства;

- связанные с использованием природного сырья;

- на подготовку и освоение производства (проверка готовности агрегатов, изготовление пробных образцов продукции и др.);

- некапитального характера, связанные с совершенствованием технологии и организации производства, а также по повышению качества продукции, ее надежности, долговечности, осуществляемые в ходе производственного процесса;

- связанные с изобретательством и рационализаторством, включая затраты на организацию выставок, конкурсов, выплату авторских вознаграждений;

- на обслуживание производственного процесса (обеспечение производства сырьем, материалами, топливом, энергией, а также выполнение санитарно-гигиенических требований и затраты на охрану);

- по обеспечению нормальных условий труда и техники безопасности, включая устройство и содержание бань, душевых, прачечных и т. п., а также затраты на обеспечение работников спецодеждой, питанием;

- текущие, связанные с содержанием и эксплуатацией фондов природоохранного назначения.

При этом платежи за предельно допустимые выбросы загрязняющих веществ осуществляются за счет себестоимости продукции, а платежи за их превышение за счет чистой прибыли; - связанные с управлением производством. Сюда относятся затраты на содержание аппарата правления, затраты на материально-техническое и транспортное обслуживание их деятельности, эксплуатационные расходы по содержанию зданий управления, офисов, оборудования, инвентаря, затраты на командировки, оплата услуг связи, вычислительных центров, банков, а также услуг, осуществляемых сторонними организациями по управлению, оплата консультаций, аудиторских услуг, представительские расходы. Но для целей налогообложения затраты на содержание служебного автотранспорта, компенсации за использование для служебных поездок личного автотранспорта, командировочные и представительские расходы принимаются в пределах, установленных законодательством. Не включаются в себестоимость продукции затраты, связанные с аудиторской проверкой, проводимой по инициативе одного из учредителей предприятия, а также затраты по созданию и совершенствованию систем и средств управления капитального характера, затраты на установку и подключение телефонов и др.;

- связанные с подготовкой и переподготовкой кадров. Для целей налогообложения оплаты по договорам с учебными учреждениями для подготовки, повышения квалификации и переподготовки кадров включаются в себестоимость продукции не более 2% расходов на оплату труда промышленно-производственного персонала предприятия;

- по транспортировке рабочих к месту работы и обратно в направлениях, не обслуживаемых пассажирским транспортом общего пользования;

- отчисления во внебюджетные фонды по заработной плате работников, занятых в производстве продукции (работ, услуг);

- платежи по добровольному страхованию имущества предприятия, а также платежи по заключению в пользу своих работников договоров страхования от несчастных случаев, медицинского страхования и договоров с негосударственными пенсионными фондами, имеющими соответствующую лицензию - в пределах 1% от объема реализуемой продукции;

- на оплату процентов по полученным кредитам банков. Для целей налогообложения затраты по оплате процентов по просроченным кредитам налоговыми органами не принимаются, а по оплате процентов банков принимаются в пределах учетной ставки банка, увеличенной на 3 пункта;

- связанные со сбытом продукции;

- амортизационные отчисления на полное восстановление основных производственных фондов по нормам, утвержденным в установленном порядке;

- амортизация нематериальных активов;

- плата за аренду отдельных объектов основных производственных фондов, а также лизинговые платежи по операциям финансового лизинга;

- налоги, сборы, платежи и другие обязательные отчисления, производимые в соответствии с действующим законодательством;

- другие виды затрат, включаемые в себестоимость продукции (работ, услуг) в соответствии с установленным законодательством порядком.

Затраты на производство продукции (работ, услуг) включаются в себестоимость продукции того отчетного периода, к которому они относятся, независимо от времени оплаты. Следует отметить, что часть расходов, включаемых в себестоимость продукции (работ, услуг) нормируется для целей налогообложения, например, расходы на подготовку кадров, рекламу, представительские расходы и т. п. В себестоимость включают полную сумму таких расходов, но при расчете налогооблагаемой прибыли к ее фактически полученной величине прибавляют расходы, произведенные предприятием сверх норм. Кроме того, в себестоимость продукции включают потери от брака, потери от простоев по внутрипроизводственным причинам и от недостачи поступивших материальных ресурсов в пределах норм естественной убыли.

Разобравшись, таким образом, какие затраты предприятия относятся на себестоимость продукции, а какие на чистую прибыль, необходимо произвести их анализ.

1.2 Показатели себестоимости продукции

Систематически в течение года предприятие должно проводить анализ затрат с целью выявления внутрипроизводственных резервов их снижения, а также для анализа уровня и динамики изменения стоимости продукции. Для этого используется ряд показателей, основными являются такие показатели, как затраты на производство и реализацию всего объема товарной продукции, затраты на один рубль товарной продукции и себестоимость конкретного вида продукции [3]. Рассмотрим их:

1. Затраты на производство и реализацию всего объема товарной продукции (полная себестоимость) определяются сметой затрат, то есть рассчитываются путем суммирования затрат по основным экономическим элементам. Данный показатель необходим для определения прибыли от реализации продукции, а следовательно прибыли для налогообложения. На себестоимость товарной продукции могут повлиять следующие факторы:

- изменение объема выпущенной продукции;

- отклонения в ассортименте выпущенной продукции;

- цены на материальные ресурсы.

2. Затраты на один рубль товарной продукции рассчитываются как отношение полной себестоимости продукции ко всему объему реализованной товарной продукции (или к цене данного объема товарной продукции).

Это наиболее известный на практике обобщающий показатель, который отражает себестоимость единицы продукции в стоимостном выражении, без разграничения ее по конкретным видам. Он показывает, во сколько обходится предприятию получение каждого рубля выручки. Показатель широко используется при анализе снижения себестоимости и позволяет, в частности, охарактеризовать уровень и динамику затрат на производство продукции в целом по промышленности.

3. Себестоимость конкретного вида продукции отражает затраты предприятия на производство этого вида продукции. Этот показатель нужен предприятию для того, чтобы оно имело возможность определить, на сколько эффективно производство того или иного вида продукции при сложившемся на рынке уровне цен на данный вид продукции и при сложившемся на предприятии уровне затрат (себестоимости). Если сложившаяся себестоимость выше рыночного уровня цен на данный вид продукции, предприятие вынуждено либо снимать с производства этот вид продукции, либо снижать свои затраты. В связи с этим предприятие, в принципе не регламентированное действующим законодательством к определению себестоимости каждого вида продукции, вынуждено постоянно рассчитывать этот показатель для организации безубыточного производства.

Виды себестоимости продукции. Необходимо различать общую себестоимость всей произведенной продукции и общую сумму затрат, приходящихся на изготовление продукции определенного объема и состава; индивидуальную себестоимость - затраты на производство только одного изделия (например, на изготовление уникального агрегата при условии, что в данном производственном звене никаких других видов продукции одновременно не производится); и среднюю себестоимость, определяемую делением общей суммы затрат на количество произведенной продукции.

В зависимости от объема включаемых в себестоимость затрат различают себестоимость операционную, цеховую, производственную и полную.

Операционная (технологическая, агрегатная) отражает затраты на выполнение данной технологической операции.

Цеховая себестоимость включает затраты на производство продукции в пределах цеха, в частности прямые материальные затраты на производство продукции, амортизация цехового оборудования, заработная плата основных производственных рабочих цеха, социальные отчисления, расходы по содержанию и эксплуатация цехового оборудования, общецеховые расходы. Цеховая себестоимость является исходной базой для определения промежуточных внутризаводских планово-расчетных цен при организации внутризаводского хозяйственного расчета.

Производственная себестоимость (себестоимость готовой продукции) охватывает затраты предприятия на производство продукции. Помимо цеховой себестоимости в нее входят общезаводские расходы (административно-управленческие и общехозяйственные затраты) и затраты вспомогательного производства.

Полная себестоимость (себестоимость реализованной (отгруженной) продукции) включает все затраты, связанные с производством и реализацией продукции. Она отличается от производственной себестоимости на величину внепроизводственных расходов (коммерческие затраты - затраты на упаковку, хранение, погрузку, транспортировку и рекламу) и исчисляется только по товарной продукции. Следует иметь в виду, что эти расходы зависят от объема отгруженной продукции и являются переменными.

Корме того, различают плановую и фактическую себестоимость. Плановая себестоимость определяется в начале планируемого года исходя из плановых норм расходов и иных плановых показателей на этот период. Фактическая себестоимость определяется в конце отчетного периода на основании данных бухгалтерского учета о фактических затратах на производство. Плановая себестоимость и фактическая себестоимость определяются по одной методике и по одним и тем же калькуляционным статьям, что необходимо для сравнения и анализа показателей себестоимости. Сравнение плановой и фактической себестоимости позволяет объективно оценить степень рентабельности предприятия и рациональность использования как материальных, так и интеллектуальных ресурсов.

1.3 Классификация затрат на производство

Большое значение для правильной организации учета производственных затрат имеет их научно обоснованная классификация. Необходимость изучения структуры себестоимости обусловлена тем, что затраты предприятия на производство продукции различны по своей экономической природе и величине, а следовательно и по удельному весу в полной себестоимости. В связи с многообразием издержек производства их принято группировать по различным признакам в качественно однородные совокупности [3].

Группировка затрат по экономическим элементам. Чтобы выяснить, под влиянием каких факторов сформировался данный уровень себестоимости, в какой мере и в каком направлении эти факторы влияли на общую себестоимость, необходимо разделить различные расходы на группы, или элементы затрат.

В основу этой группировки кладется признак экономического содержания того или иного расхода. Затраты на сырье, топливо, на оплату труда и другие расходы в этом случае рассматриваются не просто как слагаемые себестоимости, а как возмещение затрат овеществленного и живого труда -возмещение потребленных предметов и средств труда и самого труда.

Среди затрат на производство выделяются следующие элементы:

- материальные затраты (за вычетом стоимости возвратных отходов);

- затраты на оплату труда;

- отчисления на социальные нужды;

- амортизация основных фондов;

- прочие затраты.

По этим элементам на предприятии составляется «Смета затрат на производство», которая определяет общую сумму всех затрат предприятия на планируемый объем производства.

Рассмотрим эти элементы более подробно. В элементе «Материальные затраты» отражается стоимость:

- приобретаемых со стороны сырья и материалов, которые входят в состав вырабатываемой продукции;

-покупных материалов, используемых в процессе производства продукции для обеспечения нормального технологического процесса и для упаковки продукции, а также запчастей для ремонта оборудования;

- покупных комплектующих изделий и полуфабрикатов, подвергающихся в дальнейшем дополнительной обработке на данном предприятии;

- работ и услуг производственного характера, выполненными другими предприятиями или производствами того же предприятия, не относящимися к основному виду деятельности;

- приобретаемых со стороны топлива и энергии всех видов, расходуемых на технологические цели.

Стоимость материальных ресурсов формируется исходя из цен их потребления (без учета НДС), наценок, таможенных пошлин, платы за транспортировку, хранение и доставку, осуществляемых другими предприятиями и пр.

Сумма всех указанных выше затрат, израсходованная на выпуск продукции, уменьшается на стоимость возвратных отходов производства (возникающие в процессе превращения исходного материала в готовую продукцию остатки сырья и материалов, утерявшие полностью или частично потребительные качества исходного материала, но могущие быть вторично использованы предприятием в качестве материала на выпуск продукции или реализованы на сторону).

В элемент «Затраты на оплату труда» входят:

- затраты на оплату труда основного производственного персонала предприятия, включая премии рабочим и служащим, а также компенсации в связи с повышением цен и индексацией доходов в пределах норм, предусмотренных законодательством;

- компенсации, выплачиваемые в установленных законодательством размерах женщинам, находящимся в частично оплачиваемом отпуске по уходу за ребенком.

Элемент «Отчисления на социальные нужды» включает обязательные отчисления по установленным законодательством нормам от сумм затрат на оплату труда.

В элементе «Амортизация основных фондов» отражается сумма амортизационных отчислений на полное восстановление основных производственных фондов, определяемая исходя из балансовой стоимости утвержденных в установленном порядке норм.

К элементу «Прочие затраты» относятся:

- износ по нематериальным активам;

- арендная плата;

- вознаграждения за изобретения и рационализаторские предложения;

- обязательные страховые платежи;

- проценты по кредитам банков;

- налоги, включаемые в себестоимость продукции (работ, услуг);

- отчисления во внебюджетные фонды;

- оплата услуг рекламных агентов и аудиторских организаций, связи, вычислительных центров, вневедомственной охраны др.

Распределение затрат по экономическим элементам позволяет выделить две основные их группы: затраты прошлого труда, овеществленные в стоимости потребленных предметов труда (сырье, материалы и т.д.) и средств труда (амортизация), и затраты живого труда (расходы на оплату труда). Из прочих затрат обычно две трети относятся к материальным затратам, а остальное - к затратам живого труда.

Таким образом, поэлементный анализ себестоимости показывает конкретные расходы на производство продукции, независимо от места их возникновения и не отражает процесса формирования себестоимости продукции по этапам ее производства.

Этим целям отвечает группировка затрат по калькуляционным статьям, которая учитывает затраты по месту их возникновения и направлению, а потому дает возможность определить уровень себестоимости по отдельным видам продукции.

В промышленности принята следующая типовая классификация затрат по статьям калькуляции:

1. Сырье и основные материалы.

2. Вспомогательные материалы (покупные изделия, полуфабрикаты и услуги производственного характера).

3. Возвратные отходы (вычитаются из себестоимости).

4. Топливо и энергия на технологические цели.

Итого: Материалы.

5. Заработная плата рабочих.

6. Отчисления на социальные нужды.

7. Расходы на содержание и эксплуатацию оборудования.

8. Резерв на ремонт.

9. Амортизация основных средств.

10. Общепроизводственные расходы.

11. Общехозяйственные расходы.

Итого: Производственная себестоимость.

12. Коммерческие расходы.

Итого: Полная себестоимость.

Перечисленные статьи могут быть изменены с учетом характера и структуры производства. По данным статьям производится калькулирование себестоимости продукции и составляются калькуляции. В зависимости от того, удельный вес каких затрат преобладает в их общей структуре, выделяют отрасли трудоемкие (угольная, горнорудная промышленность, лесозаготовки), материалоемкие (многие отрасли легкой и пищевой промышленности), энергоемкие (цветная металлургия), а также отрасли с большим удельным весом затрат на амортизацию (нефтедобывающая и газовая промышленность).

Такая классификация имеет важное значение, прежде всего, для определения путей снижения себестоимости.

По характеру связи с технологическим процессом (с объемом производства) различают основные и накладные расходы.

Основные расходы непосредственно связаны с технологическим процессом производства: сырье и основные материалы, вспомогательные материалы и другие расходы, кроме общепроизводственных и общехозяйственных. Основные расходы, как правило, являются условно-переменными: их общая величина изменяется примерно пропорционально изменению объема произведенной продукции.

Накладные расходы связаны с процессами организации, управления и обслуживания производства. С объемом производства эти расходы связаны слабо, изменяются не пропорционально ему, поэтому они называются условно-постоянными. Сюда относятся затраты, абсолютная величина которых лимитируется по цеху или предприятию в целом и не находится в прямой зависимости от объема выполнения производственной программы (расходы на отопление и освещение помещений, заработная плата управленческого персонала).

Не все виды издержек могут быть прямо отнесены на конкретные виды продукции, многие из них должны быть сначала определены в целом и только затем распределены между различными изделиями. Поэтому по способу отнесения на себестоимость продукции различают прямые и косвенные расходы, выделить которые позволяет группировка затрат по статьям калькуляции.

Прямые затраты находятся в прямой зависимости от объема выпуска продукции или от времени, затраченного на его изготовление и могут быть прямо и непосредственно отнесены на его себестоимость: сырье и основные материалы, потери от брака и некоторые другие.

Косвенные затраты не могут быть отнесены прямо на себестоимость отдельных видов продукции и распределяются косвенно, при помощи условных расчетов, например пропорционально оплате труда производственных рабочих: общепроизводственные, общехозяйственные, внепроизводственные расходы и др.

Статьи, объединяющие косвенные расходы, называют комплексными. Сумма всех прямых затрат составляет производственную себестоимость изделия. Сумма всех прямых и косвенных затрат дает себестоимость реализованной продукции.

Деление затрат на прямые и косвенные зависит от отраслевых особенностей, организации производства, принятого метода калькулирования себестоимости продукции, например в угольной промышленности, где вырабатывается лишь один вид продукции, все затраты являются прямыми.

По периодичности возникновения расходы делятся на текущие и единовременные. Текущие расходы имеют частую периодичность (расход сырья и материалов). Единовременные (однократные) - расходы на подготовку и освоение выпуска новых видов продукции.

1.4 Факторы, влияющие на себестоимость продукции

Факторы, влияющие на себестоимость продукции, можно классифицировать по нескольким признакам [3].

По содержанию выделяют технические и технологические факторы.

К техническим факторам можно отнести:

- внедрение новой прогрессивной техники;

- механизация и автоматизация производства;

- научно-технические достижения;

- улучшение использования основных фондов;

- техническая и энергетическая вооруженность труда.

К технологическим относятся следующие факторы:

- изменение ассортимента продукции;

- продолжительность производственного цикла;

- улучшение использования и применение новых видов сырья и материалов;

- применение экономичных заменителей и полное использование отходов в производстве;

- совершенствование технологии продукции, снижение ее материалоемкости и трудоемкости.

По времени возникновения выделяют планируемые и внезапные факторы.

Предприятие может планировать следующие мероприятия:

- ввод и освоение новых цехов;

- подготовка и освоение новых видов продукции;

- подготовка и освоение новых технологических процессов;

- оптимальное размещение отдельных видов продукции по предприятию.

К внезапным (не планируемым) факторам относятся:

- производственные потери;

- изменение состава и качества сырья;

- изменение природных условий;

- отклонения от установленных норм выработки продукции и др.

По месту возникновения факторы делятся на внешние (независящие от предприятия) и внутренние (зависящие от предприятия). На себестоимость продукции независимо от предприятия могут повлиять:

- экономическая обстановка в стране;

- инфляция;

- природно-климатические условия;

- технический и технологический прогресс;

- изменение налогового законодательства и др.

К внутренним можно отнести:

- производственную структуру предприятия;

- структуру управления;

- уровень концентрации и специализации производства;

- продолжительность производственного цикла.

По назначению выделяют основные и второстепенные факторы. Данная группа факторов зависит от специализации предприятия. Если рассматривать материалоемкое производство, то к основным факторам можно отнести следующие факторы:

- цены на материальные ресурсы и расход сырья и других материалов;

- техническая вооруженность труда; технологический уровень производства;

- норма выработки продукции; номенклатура и ассортимент продукции;

- организация производства и труда.

В меньшей степени на себестоимость продукции повлияют следующие факторы:

- структура управления;

- природно-климатические условия;

- заработная плата производственных рабочих;

- структура прочих затрат и др.

2. АНАЛИЗ ПРОИЗВОДСТВЕННО-ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ОАО «КЕРАМИН»

2.1 Общая характеристика предприятия

ОАО «Керамин» - стабильное, крупное, динамично развивающееся предприятие по производству высококачественных строительных материалов: керамической плитки, керамического гранита, изделий санитарной керамики, керамических камней и кирпича. Производство ведётся в тесном сотрудничестве с ведущим мировым производителем оборудования для керамической отрасли – итальянской фирмой «SACMI».

ОАО «Керамин» - старейшее производство в Беларуси. Свою историю развития предприятие ведёт с начала XX-го века, с каждым годом усиливая свои позиции на рынке, наращивая производственные мощности, укрепляя доверие покупателей и деловой авторитет среди партнёров.

Преемственность профессионализма и высокий уровень ценности качества продукции определяют ОАО «Керамин» как ведущего производителя отечественной керамической отрасли.

Сегодня ОАО «Керамин» - создает качественную и надёжную продукцию современного стиля и дизайна, новую эстетику восприятия интерьера, и продает свою продукцию по привлекательной для покупателя цене.

На предприятии разрабатываются и совершенствуются специальные программы гибкого реагирования на запросы дистрибьюторов, стандарты брэнда в мерчендайзинге и чёткая, современная система логистики бесперебойных поставок продукции.

Из новейшей истории предприятия можно выделить следующие моменты:

1996 – 2000 гг. – первый этап комплексной реконструкции производства в сотрудничестве с ведущим мировым производителем оборудования для керамической отрасли – итальянской фирмой «SACMI»;

1996 г. – участие Президента Республики Беларусь А. Г. Лукашенко в пуске линии RKS – 1650 по производству глазурованной керамики;

1997 г. – пуск первой линии КАТ – 1860 (оборудование итальянской фирмы «SACMI») по производству керамического гранита «Грес». Керамический гранит относится к области высоких технологий и представляет собой новое поколение керамики, которая не просто имитирует природный камень, но посредством использования природного сырья и современных высоких технологий воспроизводит свойства натурального камня.

1998 г. – пуск второй линии КАТ – 1860 (оборудование итальянской фирмы «SACMI») по производству керамического гранита «Грес»;

2000 г. – начало масштабной реконструкции завода «Стройфарфора» по производству санитарной керамики, входящего в объединение ОАО «Керамин»;

2000 г. – присвоение генеральному директору ОАО «Керамин» А.Д.Тютюнову звания «Заслуженный работник промышленности Республики Беларусь»;

2000 г. – сертификация продукции ОАО «Керамин» в соответствии с международным стандартом качества ISO 9000;

2000 г. – монтаж линии FMS-2500/113.4 по производству глазурованного керамического гранита. Сегодня ОАО «Керамин» - единственный на территории стран СНГ производитель данного уникального по своей красоте и техническим характеристикам продукта;

2000 – 2003 гг. – второй этап реконструкции производства. Обновлена большая часть оборудования. Установлено итальянское оборудование «System Ceramics» и внедрена технология нанесения рисунка установкой «ROTOCOLOR». Стало возможным имитировать различные фактуры натурального камня, текстильных материалов, дерева, металла.

2003 – 2004 гг. – на предприятии сертифицирована система качества производства всех видов плитки (в том числе фризов) и санитарно-технических изделий по СТБ ИСО 9001-2001. Этот международный стандарт гарантирует соответствие всем жёстким требованиям на стадиях производства, транспортирования и хранения продукции;

2004 – 2005 гг. – установлены линия третьего обжига фирмы «КЕМАС» по производству фризовой плитки и две линии по выпуску объемных декоративных элементов;

2005 г. - предприятию был выдан экологический сертификат соответствия, который удостоверяет, что система управления окружающей средой разработки и производства на предприятии соответствует требованиям СТБ ИСО 14001-2005. Что подтверждает экологически безопасное производство и высокое качество контроля на ОАО «Керамин»;

2006 г. – завершена полномасштабная реконструкция завода по производству санитарной керамики «Стройфарфор». Это одно из крупнейших, современных предприятий Европы, которое обладает инновационными технологиями производства, аналогов которому нет на постсоветском пространстве;

2006 г. – начало третьего этапа модернизации и инновационного развития предприятия.

ОАО «Керамин» объединяет три производства:

Завод керамических плиток ОАО «Керамин» - современное предприятие, оснащённое передовыми технологиями и новейшим оборудованием для керамической отрасли ведущих мировых производителей. С 1990 года предприятие сотрудничает с итальянской фирмой «SACMI» - лидером по производству оборудования для керамической отрасли. Результатом успешной совместной работы стала крупномасштабная модернизация производства. На предприятии используют уникальные инновационные разработки, постоянно идёт модернизация технологических процессов и производственных циклов, что позволяет создавать уникальные продукты. Сегодня стало возможным имитировать различные фактуры натурального камня, текстильных материалов, дерева, металла.

Ассортимент выпускаемой продукции разнообразный. Это более 30 коллекций облицовочной плитки, которые состоят из светлой и тёмной плитки для стен; декоров и бордюров, включая объёмные декоративные элементы; напольной плитки. Коллекции выпускаются в различных цветовых вариантах.

Также производится неколлекционная облицовочная плитка, глазурованная плитка для облицовки пола и различные виды керамического гранита – более 20 коллекций и видов.

Завод керамических плиток выпускает керамическую плитку следующих форматов:

- для облицовки стен: 1010 см., 2020 см., 2030 см., 27,540 см. - с декоративными элементами (декорами и бордюрами, включая объёмные фризы)

- для облицовки пола: 3030 см.;

- керамический гранит: 3030 см., 4040 см., 4530 см., 459,8 см., 454,7 см., 3015 см., 3010 см., 309,7 см., 1515 см., 1010 см., 9,79,7 см.;

- с декоративными вставками.

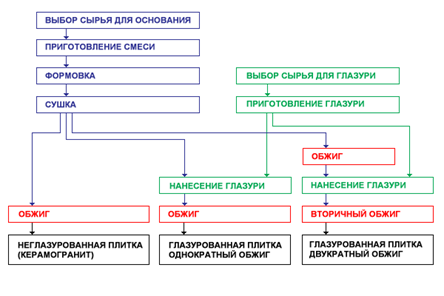

Ниже представлен технологический процесс производства керамической плитки.

При производстве современной плитки применяются разнообразные технологии, позволяющие получить материалы практически любых цветов, форм и размеров. Несмотря на свое огромное разнообразие абсолютное большинство керамических изделий можно разделить по способу производства на три группы. Это - неглазурованные плитки (в основном керамический гранит, он же gres porcellanato (итал.)), глазурованные плитки двукратного обжига (как правило, настенная плитка) и глазурованные плитки однократного обжига. Технология их производства во многом схожа, но имеется и ряд принципиальных отличий. Схема технологического процесса производства керамической плитки представлена на рисунке 2.1.

Рисунок 2.1 - Схема технологического процесса производства керамической плитки

Рисунок 2.1 - Схема технологического процесса производства керамической плитки

Этапы производства неглазурованной плитки:

- выбор сырья;

- приготовление смеси;

- формовка;

- сушка;

- обжиг.

Этапы производства глазурованной плитки однократного обжига:

- выбор сырья (в том числе и для глазури);

- приготовление смеси (в том числе и для глазури);

- формовка;

- сушка;

- нанесение глазури;

- обжиг.

Этапы производства глазурованной плитки двукратного обжига:

- выбор сырья (в том числе и для глазури);

- приготовление смеси (в том числе и для глазури);

- формовка;

- сушка;

- обжиг;

- нанесение глазури;

- повторный обжиг.

Далее приведено описание каждого из этапов технологического процесса производства керамической плитки.

Выбор сырья. В качестве сырья для основания плитки используют кварцевый песок (ограничивает изменение размеров при сушке и обжиге), глину (обеспечивает необходимую при формовке пластичность), фелдшпатовые и карбонатные материалы (обеспечивают вязкость при обжиге для создания стекловидной и плотной структуры материала).

Основу керамической глазури составляют фритты - сплавы солей со стеклом. Глазурь, состоящая только из фритт, имеет глянцевую поверхность и применяется, как правило, при двукратном обжиге. Для создания матовых глазурей во фритты могут добавлять кварц, окислы металлов, каолин, красящие пигменты.

Приготовление смеси. Приготовление смеси включает в себя несколько операций, которые обеспечивают получение измельченного однородного материала с определенным содержанием влаги, необходимой для последующей формовки. Измельчение сырья нужно для облегчения последующего процесса обжига керамического изделия.

Существует два основных метода приготовления смеси: мокрый и сухой. При использовании мокрого метода измельчение и смешивание составляющих смеси происходит в специальных центрифугах, куда вместе с сырьем помещаются очень прочные шары из металлокерамики и вода. В процессе вращения центрифуги эти шары ударяясь друг с другом измельчают сырье до состояния водной суспензии (шликера). Далее необходимая для равномерного смешивания влага удаляется процессом атомизации (противоточное распыление шликера горячим потоком воздуха с немедленным испарением влаги). В итоге получается порошкообразная смесь с необходимым для формовки содержанием воды (4-7% для метода прессования). Основное отличие сухого метода от мокрого заключается в том, что сырье измельчается без добавления воды. Увлажнение его происходит позже в специальных машинах.

Технология мокрого измельчения дороже (необходимо много энергии для удаления воды), но дает лучшие результаты. Поэтому при производстве керамогранита и монокоттуры используют именно этот метод.

Формовка. Все современные способы формовки керамической плитки, согласно норм ISO, разделяют на три группы:

- группа А - метод экструзии (производство плиток котто, клинкер);

- группа В - метод прессования (керамогранит, монокоттура, бикоттура);

- группа С - все прочие способы (например, ручная формовка, литье стеклянной мозаики).

Наибольшее распространение получил метод прессования (около 98% всей керамической плитки). При прессовании порошкообразную смесь загружают в пресс-формы гидравлического пресса, где она под высоким давлением (до 500 кг/см2) уплотняется и приобретает определенную прочность. Уже на этом этапе плитка может подвергаться дополнительной обработке. Так, для получения преполированного керамогранита поверхность плитки шлифуется мягкими щетками еще до обжига. С помощью пресс-форм задаются не только геометрические формы и размеры керамической плитки, но и фактура ее поверхности (например, у Pietra dItalia - рельефная, у Celadon - вогнутая и т.д.).

Сушка. В процессе сушки из изделия удаляется влага, которая была необходима для формовки. Ее содержание уменьшается до 0,2%. Процесс осуществляется в сушильных установках с сушкой горячим воздухом.

Нанесение глазури. На сегодняшний день существует несколько десятков способов нанесения глазурей на поверхность керамической плитки. Глазурь может наноситься в виде гранул, пастообразной массы или распыленной суспензии. Момент нанесения может происходить в следующих случаях: до обжига, после обжига и даже во время обжига. Для придания плитке более эстетичного вида процесс глазурирования может применяться совместно с нанесением различных изображений. Один из самых распространенных способов нанесения орнаментов называется шелкографией, когда через специальную сетку с различными по своей величине и частоте отверстиями с помощью красок наносят рисунки. Чем сложнее рисунок, тем больше сеток применяется.

Обжиг. Затем происходит обжиг плитки, который может длиться от 40 до 120 минут. Печь для обжига - закрытый конвейер длиной от 50 до 80 метров. Посредством подачи газа по трубам на каждые 20 см. печи в каждой точке поддерживается определенная температура. Таким образом, в процессе движения по печи изделие обжигается при температуре от 200 до 1200 °С.

Наиболее важный элемент процесса обжига плитки - разработка и соблюдение температурной кривой. Именно правильное построение температурной кривой отражается на важнейших технических показателях плитки в дальнейшем. Следует отметить, что как только меняется партия сырья, температурная кривая должна быть разработана заново. Поэтому очень важно для производителя плитки постоянный поставщик сырья. И, следовательно, только те производители, кто имеет давний опыт производства, способны обеспечить стабильное качество. Для каждого типа плитки (а иногда и для каждой коллекции) разрабатывается индивидуальный температурный режим. Отличается и максимальная температура обжига для разных материалов. У плитки двойного обжига - около 950°С, у однократного обжига - до 1180°С, у керамогранита - до 1300°С. В процессе обжига при высоких температурах плитка теряет влагу и уменьшается в размерах (ужимается). Величина усадки растет с температурой обжига и может варьироваться от 0% (у плитки двукратного обжига) до 8% (у керамогранита). Т.е. для получения керамического гранита размером 300300 размер пресс-формы должен быть 324324.

Однократный обжиг (monocottura), когда глазурь и основание обжигаются вместе - используется, как правило, для производства напольной глазурованной плитки. Высокая температура обжига позволяет получить хорошо спеченный прочный бисквит, и обеспечивает значительную устойчивость глазури к истиранию. При данном способе производства невозможно получить изделия ярких, насыщенных цветов, поскольку при высоких температурах красящие пигменты выгорают и тускнеют. Замечено, что менее яркие глазурованные плитки более устойчивы к истиранию поверхности.

Двойной обжиг (bicottura) используется для производства настенной глазурованной плитки. Он состоит из двух этапов.

На первом этапе обжигается только основание плитки. Обжиг производится при достаточно невысоких температурах. В результате получается высокопористый (более 10%) черепок, не подвергнувшийся усадке и не требующий в дальнейшем сортировки плитки по размерам (калибровки).

Далее на основание наносится глазурь и происходит вторичный обжиг, характеризующийся еще более низкой температурой (700-900 °С).

Общий смысл поэтапного обжига - обеспечение необходимых прочностных характеристик бисквита (необходимы высокие температуры), и сохранение цвета желаемой яркости и насыщенности (при низких температурах красящие пигменты практически не выгорают).

Декор производится при помощи третьего обжига. Сперва на уже готовую плитку наносят необходимый рисунок. Делается это различными способами в зависимости от ожидаемого эффекта - нанесением рисунка через сетки или трафареты красками, золотом, глазурью (иногда в виде порошка). После изделие обжигается при еще более низкой температуре (до 700 °С). При этом порошок глазури расплавляется, образуя рельефный рисунок. Затем, если декоры производятся на фоновой плитке, осуществляется их нарезка (Berillo, Prado и др.). Достаточно много декоров производится из гипса (основание), а потом раскрашиваются и глазуруются вручную. Такие декоры достаточно часто имеют геометрические отклонения от идеала по причине непредсказуемого поведения гипса при обжиге. О таких отклонениях следует сообщать клиентам при выборе именно таких декоров. Поскольку процесс производства декоративных элементов наиболее длительный и сложный, декоры имеют большую стоимость по сравнению с фоновой плиткой.

После обжига плитки осуществляется визуальный контроль качества - деление на сорта. Далее осуществляется компьютерный оптический контроль качества - снятие геометрических параметров (определение калибров для монокоттуры и керамогранита, определение плоскостных параметров и др.). Затем изделия сканируются для определения и идентификации оттенков плитки, путем сравнения с компьютерной библиотекой ранее произведенных изделий того же артикула.

Предприятие за годы активного развития (керамическая плитка производится с 1961 года) накопило огромный опыт в организации производства, в освоении инновационных технологий, модернизации и совершенствовании производственных процессов, установлении стабильных и взаимовыгодных партнёрских отношениях. Приобрело статус надёжного и успешного производителя и поставщика керамической плитки.

Завод «Стройфарфор» ОАО «Керамин». Завод «Стройфарфор» является лидером на отечественном рынке санитарной керамики. По уровню оснащённости завод является самым современным предприятием, не имеющем аналогов на территории стран СНГ. Для производства применяются современные технологии: литьё под давлением в полимерные формы, глазурование на автоматических линиях с роботами напыления, обжиг в современных, полностью автоматизированных печах.

При изготовлении изделий санитарной керамики используется новейшее оборудование лучших мировых фирм-производителей. Комплектация изделий санитарной керамики осуществляется высококлассной арматурой ведущих европейских производителей, с которыми завод имеет давние, прочные и успешные партнёрские отношения.

В 2000 году начата крупномасштабная реконструкция и модернизация сантехнического производства. В этом же году на заводе было организовано изготовление санитарной керамики на стендах литья под давлением в полимерные формы, что значительно повысило производительность, рентабельность производства и качество продукции. В 2003-2004 г.г. на предприятии сертифицирована система качества производства санитарно-технических изделий по СТБ ISO 9001-2001. В 2006 году завершена полная реконструкция и модернизация производства. Проектная мощность производства изделий санитарной керамики на конец 2006 года составляла около 1 500 000 единиц.

В настоящее время завод «Стройфарфор» ОАО «Керамин» выпускает следующие изделия:

- умывальники;

- унитазы;

- бачки смывные;

- пьедесталы;

- писсуары;

- биде.

Минский керамический завод ОАО «Керамин» - ведущий в Беларуси производитель стеновых строительных материалов. Предприятие динамично развивается. Система совершенствования технологий и модернизации производственных линий позволяет выпускать современную, высокого качества продукцию. Предприятие оснащено современным оборудованием, имеет чёткую организацию и стратегию дальнейшего развития, наращивает темпы и объёмы производства.

Керамические стеновые материалы на заводе производятся уже более 50 лет. Это различные виды кирпича и камней керамических. Высококвалифицированные специалисты предприятия постоянно работают над совершенствованием качества выпускаемой продукции и расширением её ассортимента. На сегодняшний день предприятие производит 11 видов кирпича керамического, в том числе кирпич профильный и кирпич объёмного окрашивания. Предприятие производит кирпич с лицевой поверхностью различных цветов и оттенков (красного, коричневого, жёлтого, зелёного, светло-синего), а также с необходимым заказчику типом рельефной поверхности. На предприятии имеются возможности производить стеновые материалы по индивидуальным заказам предприятий и организаций.

Центр современного дизайна ОАО «Керамин». На предприятии создан центр современного дизайна, где активно работает творческая группа художников и дизайнеров. Основная задача специалистов Центра – создание новых дизайнов и коллекций керамической плитки, керамического гранита и санитарной керамики. Дизайны разрабатываются комплексно, т.е. определяются формат, фактура, рисунок плитки, композиция и виды декоративных элементов, цветовые решения, материалы, которые необходимы для их производства, поэтапно определяется процесс создания желаемых эффектов и фактур. При создании новых коллекций учитываются тенденции «керамической моды», ожидания покупателей и специфика современного рынка. Процесс творческого поиска не прекращается. Художники и дизайнеры посещают все крупные международные выставки, графические студии Италии и Испании. Специалисты Центра разрабатывают концепции и макеты каталогов и других рекламных материалов ОАО «Керамин», создают проекты выставочных павильонов и стендов для представления предприятия на международных выставках, форумах, семинарах и ярмарках.

Кроме того, на балансе ОАО «Керамин» находятся 5 общежитий, детский сад, здравпункт со стоматологическим кабинетом, столовая, дом культуры, стадион, пионерский лагерь на 350 мест, молодежный центр «Ритм», стол заказов, финские бани и комнаты отдыха (в каждом цехе).

Брэнд «Керамин» - лидер в странах СНГ по объёмам выпуска керамической плитки: не менее 15 млн. кв.м. в год, и санитарной керамики - 1 500 000 единиц в год. Миллионы квадратных метров первоклассной керамической продукции «Керамин» и современные изделия санитарной керамики доставляются зарубежным потребителям на обширной территории от Архангельска до Северного Кавказа, от центральных областей России до Поволжья и Урала, Астаны и Бишкека, Кишинёва и Душанбе.

ОАО «Керамин» экспортирует свою продукцию в страны СНГ, в основном в Россию и Украину и лишь незначительную часть «Керамин» экспортирует в страны дальнего зарубежья. Точные численные значения можно увидеть из таблицы 2.1.

Таблица 2.1 - Распределение продукции ОАО «Керамин» в 2008 году

| Наименование выпускаемой продукции | Ед. изм. |

Объем производства |

Отгружено продукции | |||

| Всего | В РБ | В страны СНГ | В страны дальнего зарубежья | |||

| Кирпич | тыс. шт. | 62 600,0 | 62 600,0 | 51 958,0 | 10 642,0 | 0 |

Плитка облицовочная |

тыс. м2 | 8 617,2 | 86 17,2 | 3 016,0 | 4 937,2 | 664 |

| Плитка для полов | тыс. м2 | 7 401,1 | 7 401,1 | 2 440,0 | 4 961,1 | 0 |

Изделия завода «Стройфарфор» |

тыс. шт. | 1 021,6 | 1 021,6 | 670,1 | 351,5 | 0 |

Как видно из таблицы, объемы производства и объемы отгруженной продукции совпадают, причем такое состояние дел на «Керамине» длиться на протяжении последних десяти лет. Причем следует отметить, что экспортируется 66,9% от общего объема отгруженной продукции.

Сегодня белорусскую керамику знают даже на Сахалине, по достоинству её оценили в странах Балтии, в Дании, Швеции, Польше.

Для анализа конкурентного положения ОАО «Керамин» проанализируем абсолютные и относительные показатели присутствия компании на примере рынка Российской Федерации, т.к. именно этот рынок является наиболее широким в экспорте предприятия.

Среди крупнейших конкурентов ОАО «Керамин» на Российском рынке можно выделить следующие предприятия:

- находящиеся в Республике Беларусь:

а) Брестский КСМ;

б) Берёзастройматериалы.

- находящиеся в Российской Федерации:

а) ЗАО Велор (Керама);

б) ОАО Нефрит-Керамика;

в) ОАО Волгоградский КЗ;

г) ДОАО ЭКЗ Подрезково;

д) ОАО ЗКИ Екатеринбург;

е) ОАО ОСМиБТ Оскол;

ж) Лира Керамика;

з) Estima.

Ниже на рисунках 2.2 – 2.6 представлены диаграммы, отражающие позиции ОАО «Керамин» среди вышеуказанных компаний на Белорусском и Российком рынках керамических изделий и изделий из санитарной керамики.

Рисунок 2.2 – Производство керамической плитки крупнейшими производителями (за 2007 г.)

Рисунок 2.3 – Структура выпуска керамической плитки крупнейшими производителями (за 2007 г.)

Рисунок 2.4 – Структура импорта керамической плитки в РФ за 2006 г.

Рисунок 2.5 – Доля отдельных производителей керамической плитки на российском рынке (за 2006 г.)

Рисунок 2.6 – Объемы производства санитарной керамики крупнейшими предприятиями на российском рынке (за 2005 г.)

Как видно из рисунков 2.2 – 2.6, ОАО «Керамин» является крупнейшим поставщиком керамической плитки вРоссийкой Федерации. Эта тенденция сохраняется почти два десятилетия, что является показателем стабильного и устойчивого развития предприятия, т.к. оно сохраняет конкурентное преимущество на соседнем рынке в течение долгого времени.

Что касается производства санитарной керамики, то в 2005 году ОАО «Керамин» уступал лидерство только ОАО «Стройполимеркерамика». Но уже в 2006 году Керамин нарастил производство этой категории продукции почти на 25% до 1021,6 тыс. шт. Тем самым ОАО «Керамин» вернул себе лидерство по абсолютным показателям производства. Но доля рынка увеличивалась не такими быстрыми темпами, т.к. конкуренты тоже развиваются в этом перспективном направлении. В настоящий момент ОАО «Керамин» производит порядка 1267 тыс. шт. изделий санитарной керамики в год.

2.2 Организационная структура предприятия

Предприятие «Керамин» является открытым акционерным обществом (ОАО «Керамин»). Ниже даны определение акционерного общества и его основные характеристики как субъекта хозяйствования.

Подробная структурная схема системы управления ОАО «Керамин» представлена в приложении А.

Акционерным обществом (далее - АО) признается общество, уставной фонд которого разделен на определенное число акций. Участники АО (акционеры) не отвечают по его обязательствам и несут риск убытков, связанных с деятельностью общества, в пределах стоимости принадлежащих им акций [8].

Акционеры, не полностью оплатившие акции, несут солидарную ответственность по обязательствам ОА в пределах неоплаченной части стоимости принадлежащих им акций.

Фирменное наименование АО должно содержать его наименование и указание на то, что общество является акционерным. В нашем случае – ОАО «Керамин».

Открытым АО признается АО, участник которого может отчуждать принадлежащие ему акции без согласия других акционеров неограниченному кругу лиц. ОАО вправе проводить открытую подписку на выпускаемые им акции. ОАО обязано ежегодно публиковать годовой отчет, бухгалтерский баланс, счет прибыли и убытков.

Высшим органом управления ОАО «Керамин» является собрание акционеров.

К исключительной компетенции собрания акционеров ОАО «Керамин» относятся:

- изменение устава, уставного фонда;

- избрание членов наблюдательного совета и генерального директора и досрочное прекращение их полномочий;

- образование исполнительных органов;

- утверждение годовых отчетов;

- решение о реорганизации и ликвидации общества.

Во главе ОАО «Керамин» находится генеральный директор. Он организует всю работу предприятия и несет полную ответственность за результат производственно-хозяйственной деятельности ОАО «Керамин». Генеральный директор представляет предприятие во всех учреждениях и организациях, заключает договора, издает приказы по предприятию, открывает в банках счета предприятия и выполняет целый ряд других функций.

В непосредственном подчинении генерального директора предприятия находятся следующие заместители и руководители подразделений:

- заместитель генерального директора по производству;

- заместитель генерального директора по экономике и правовым вопросам;

- начальник управления по режиму и экономической безопасности;

- начальник управления логистики;

- заместитель генерального директора по развитию (главный инженер);

- начальник управления по качеству продукции (начальник ОТК);

- заместитель генерального директора по информации и социальному развитию (начальник управления непрофильных видов деятельности),

- начальник управления маркетинга,

- начальник отдела учета и реализации готовой продукции,

- начальник отдела кадров,

- главный бухгалтер,

- начальник по отдела по внешнеэкономическим связям,

- главный технолог,

- начальник управления строительства.

Ниже рассмотрим функции наиболее крупных отделов и их руководителей:

Заместитель генерального директора по производству руководит работой по оперативному регулированию хода производства, обеспечению ритмичности выпуска продукции в соответствии с заданиями государственного плана и договоров поставок.

Заместитель генерального директора по развитию реализует комплекс мероприятий, направленных на обеспечение бесперебойной и технически правильной эксплуатации и надежной работы оборудования, повышение его сменности, коэффициента загрузки, содержание в работоспособном состоянии на требуемом уровне. В его обязанности также входит контроль за выполнением планов осмотров, испытаний и профилактических ремонтов оборудования, заключение договоров подряда с организациями для проведения ремонтов, учет и контроль за наличием и движением оборудования. В непосредственном подчинении данного заместителя генерального директора находятся такие подразделения предприятия как: технический центр, отдел главного механика, отдел главного энергетика, отдел охраны труда и окружающей среды, отдел главного метролога и отдел главного теплотехника.

Начальник управления маркетинга является первым заместителем генерального директора предприятия, в обязанности которого входит целый ряд наиболее важных и ответственных функций. Первый заместитель генерального директора предприятия организует и руководит деятельностью службы, занятой проведением комплекса маркетинговых мероприятий, направленных на повышение конкурентного уровня качества выпускаемой продукции; рекламирование продукции и услуг предприятия. Он участвует в принятии решений по претензиям потребителей продукции и услуг; руководит мероприятиями, направленными на сбыт выпускаемой продукции. Как видно из выше изложенного, от того насколько качественно проделана работа этим руководителем и его подчиненными во многом зависит результат деятельности всего предприятия.

Управление маркетинга занимается изучением рынков сбыта, а также его отдельных сегментов, тенденций развития данного рынка, разрабатывает на основе анализа спроса и предложения маркетинговую тактику и стратегию, подготавливает рекламу продукции предприятия, способствуя ее продвижению на внутренний и внешний рынок.

Не менее важную роль в деятельности ОАО «Керамин»

выполняет еще один заместитель директора, а именно начальник управления по качеству продукции. Он обеспечивает проведение политики в области качества на этапах производства продукции, начиная от анализа контракта на поставку сырья и, заканчивая упаковкой в соответствии с требованиями международных стандартов серии ИСО 9000, занимается совершенствованием работы технических служб предприятия, несет ответственность за результаты производственной деятельности завода.

Работа отдела технического контроля направлена на предотвращение выпуска предприятием продукции, не соответствующей требованиям стандартов и техническим условиям, утвержденным образцам, условиям поставки и договоров. Также им проводится работа по укреплению трудовой дисциплины и повышение ответственности всех звеньев производственной цепи за качество выпускаемой продукции, контроль за соблюдение должного уровня качества изготавливаемых изделий, анализ и учет брака и дефектов продукции и т.д. Качество продукции является определяющим в общей оценке результатов деятельности трудового коллектива.

Заместитель генерального директора по экономике и правовым вопросам руководит и координирует работу планово-экономического отдела, финансового отдела, отдела информационных технологий, юридического отдела, отдела внутреннего аудита.

Планово-экономический отдел подготавливает необходимые материалы для рассмотрения проектов планов, итогов деятельности предприятия, организует работу по нормированию и ценообразованию на заводе, проводит экономический анализ производственно-хозяйственной деятельности.

Следует отметить, что каждый отдел функционирует в тесной взаимосвязи с другими подразделениями и службами завода. Так, например отдел главного технолога тесно взаимодействует и обменивается информацией с такими отделами как отдел технической документации, сбыта, главного конструктора, управлением маркетинга, энергетики, охраны труда и техники безопасности и др.

2.3 Анализ основных технико-экономических показателей

Комплексный анализ производственно-хозяйственной деятельности ОАО «Керамин» за последние три года производится с целью выявления динамики основных технико-экономических показателей.

Анализ проводится на основании данных годовых балансов предприятия. Темпы роста производства продукции определяются отношением данного уровня производства продукции к уровню базового периода [7].

Для анализа составляется аналитическая таблица, в которой рассчитываются темпы роста технико-экономических показателей (см. таблицу 2.2).

Таблица 2.2 – Динамика основных технико-экономических показателей ОАО «Керамин» за последние три года

| Показатели | Ед. изм. | 2006 г. | 2007 г. | 2008 г. |

| 1.Объем товарной продукции | млн. р. | 316089 | 357100 | 382115 |

| Темп роста к 2006 г. | % | 100 | 113 | 121 |

| Темп роста к 2007 г. | % | 100 | 107 | |

| 2.Численность ППП | чел. | 3118 | 3131 | 3182 |

| Темп роста к 2006 г. | % | 100 | 100,4 | 102 |

| Темп роста к 2007 г. | % | 100 | 101,6 | |

| 3.Производительность труда | млн. р. | 98334 | 102105 | 108953 |

| Темп роста к 2006г. | % | 100 | 104 | 111 |

| Темп роста к 2007г. | % | 100 | 106 | |

| 4.Фонд оплаты по труду | млн. р. | 24390 | 29282 | 33626 |

| Темп роста к 2006г. | % | 100 | 120 | 138 |

| Темп роста к 2007г. | % | 100 | 114 | |

| 5.Среднегодовая зарплата | млн. р. | 7,82 | 9,35 | 10,57 |

| Темп роста к 2006г. | % | 100 | 119,5 | 135,1 |

| Темп роста к 2007г. | % | 100 | 113 | |

| 6.Прибыль балансовая | млн. р. | 48320 | 58350 | 70691 |

| Темп роста к 2006г. | % | 100 | 121 | 146 |

| Темп роста к 2007г. | % | 100 | 121 | |

| 7.Общая рентабельность | % | 20 | 21,5 | 25 |

| Темп роста к 2006г. | % | 100 | 107,5 | 125 |

| Темп роста к 2007г. | % | 100 | 116,2 | |

| 8.Себестоимость ТП | млн. р. | 241601 | 271396 | 282765 |

| Темп роста к 2006г. | % | 100 | 112 | 117 |

| Темп роста к 2007г. | % | 100 | 105 | |

| 9.Материальные затраты | млн. р. | 86370 | 108558 | 118761 |

| Темп роста к 2006г. | % | 100 | 125,6 | 137,5 |

| Темп роста к 2007г. | % | 100 | 109 | |

| 10.Затраты на 1 рубль ТП | руб. | 0,764 | 0,76 | 0,74 |

| Темп роста к 2006г. | % | 100 | 99,4 | 96,8 |

| Темп роста к 2007г. | % | 100 | 97,4 |

За анализируемый период (2006-2008 гг.) наблюдается тенденция роста показателя произведенной товарной продукции. Так, выпуск товарной продукции возрос с 316089 млн. руб. до 382115 млн. руб. в действующих ценах (т.е. на 21%).

Сравнивая значение этих показателей в сопоставимых ценах, следует отметить, что реальный рост объемов произведенной товарной продукции за рассматриваемый период составил 8%. Это стало возможным благодаря систематической работе отдела маркетинга по изучению покупательского спроса населения и заинтересованных организаций. Кроме того, на увеличение объемов реализации товарной продукции повлияло постоянное обновление ассортимента изготавливаемой продукции, а также улучшение качества и дизайна предлагаемых для продажи изделий.

В анализируемом периоде наблюдается слабая тенденция роста числа работников (рост 2%), а вот среднегодовая заработная плата в действующих ценах увеличилась на 35% (в сопоставимых ценах – на 20%). Это было связано с повышением производительности труда и выработки на одного рабочего, что позволило нарастить объем производства и его рентабельность, а как следствие – чистую прибыль предприятия, на основании которой и было произведено повышение заработной платы сотрудников.

Рассмотрим технико-экономические показатели в динамике в сопоставимых ценах за три года работы предприятия, принимая за базу 2008 года (см. таблицу 2.3).

Таблица 2.3 – Динамика основных ТЭП работы предприятия в сопоставимых ценах

| Наименование показателей | Ед. изм. | Значение показателей | ||

| 2006 г. | 2007 г. | 2008 г. | ||

| Товарная продукция | млн. р. | 354 020 | 376 740 | 382 115 |

| Темпы роста к 2006г. | % | 100 | 106,4 | 108,4 |

| Темпы роста к 2007г. | % | 100 | 101,4 | |

| Среднегодовая зарплата на одного работающего | млн. р. | 8,76 | 9,87 | 10,56 |

| Темпы роста к 2006г. | % | 100 | 112,6 | 120,6 |

| Темпы роста к 2007г. | % | 100 | 107,1 | |

| Себестоимость ТП | млн. р. | 270 593,7 | 286 322,8 | 282 765,0 |

| Темпы роста к 2006г. | % | 100 | 105,8 | 104,5 |

| Темпы роста к 2007г. | % | 100 | 98,8 | |

Темпы роста к базисному году характеризуют непрерывную линию развития, они показывают, насколько производство продукции в данном периоде возросло по сравнению с периодом, принимаемым за базу.

Показатели темпов роста отражают не только направление развития, но и измеряют интенсивность развития промышленного производства [5].

Проанализировав данные изменения произведенной продукции и себестоимости в сопоставимых ценах, можно сделать вывод, что объемы производства росли выше в 2007 году, зато за 2008 год достигнуто снижение себестоимости на 1,2%, что обусловлено повышением производительности труда работников, а также более мягким повышением цен на энергоносители, импортируемые из Российской Федерации. Уменьшение темпа роста цен на энергоносители позволило уменьшить темп роста материальных затрат на производство (с 25,6% в 2007 году до 9% в 2008 году).

Данные, представленные в таблицах 2.2 и 2.3, характеризуют общие результаты и эффективность производственно-хозяйственной деятельности акционерного общества за последние три года и служат основой для проведения комплексного экономического анализа.

Далее представим анализ производительности труда и заработной платы на ОАО «Керамин».

2.4 Анализ себестоимости продукции

Эффективность работы предприятия характеризуется, прежде всего, себестоимостью продукции, которая представляет собой выраженные в денежной форме текущие затраты предприятия на производство и реализацию продукции. В себестоимости находят свое отражение стоимость потребленных оборотных фондов, износ оборудования в процессе производства, доля основных фондов (в виде амортизационных отчислений), доля живого труда в виде заработной платы и часть продукта для общества в виде отчислений на социальные нужды и налоги (подоходный налог, отчисления в дорожные фонды и т.д.) [3].

В ходе производственно-хозяйственной деятельности эти затраты должны возмещаться за счет выручки от реализации изготовленной продукции. Себестоимость служит основой соизмерения расходов и доходов. Снижение себестоимости продукции является важнейшим фактором увеличения прибыли, роста эффективности производства. Это достигается путем экономии труда, энергии, сырья и материалов, рационального использования оборудования и производственных мощностей, увеличения объемов производства, сокращения различных потерь и ликвидации непроизводственных расходов [6].

Задача анализа заключается в изучении причин отклонения фактической себестоимости от расчетной, объективной оценке влияния на себестоимость фактического уровня использования трудовых, материальных и денежных ресурсов, выявлении возможностей более рационального использования этих средств и снижения на этой основе себестоимости продукции [4].

2.4.1 Анализ затрат на производство по экономическим элементам

Затраты на производство охватывают все материальные, трудовые и денежные расходы, необходимые для производственно-хозяйственной деятельности предприятия и классифицируются по двум направлениям:

- по экономическим элементам;

- по статьям калькуляции.

Суммирование затрат по экономическим элементам предполагает объединение их в зависимости от экономического содержания, а по статьям калькуляции в зависимости от места их возникновения. Но эти две классификации затрат и их анализ взаимно дополняют друг друга. Экономическое значение сметы и калькуляции затрат на производство заключается в том, что они дают возможность выявить структуру затрат на производство по элементам, изучить их соотношение и проследить за изменением уровня отдельных затрат в результате изменения в технике, технологии и организации производства [3].

В дипломном проекте рассмотрен анализ структуры себестоимости по экономическим элементам.

При анализе затрат по экономическим элементам основной задачей анализа является установление структуры этих затрат и степень ее изменения в отчетном году по сравнению с предыдущим годом. Также важную роль играет изучение соотношения отдельных элементов в общей сумме затрат, что имеет большое значение не только при решении вопросов размещения, но и для выявления тех ресурсов, которые занимают наибольший удельный вес в затратах [3]. Поэтому их экономия имеет важное значение для снижения себестоимости продукции. Для анализа затрат по экономическим элементам составлена таблица 2.4.

Таблица 2.4 - Структура затрат на производство в действующих ценах

| Элементы затрат | Предыдущий год (2007) | Отчетный год (2008) | ||

| млн. р. | % к итогу | млн. р. | % к итогу | |

| 1 | 2 | 3 | 4 | 5 |

| 1.Сырье | 78 266 | 28,8 | 79174 | 28,0 |

| 2. Вспомогательные материалы | 8 059 | 3,0 | 8200 | 2,9 |

| 3.Топливо на технологические нужды | 41 252 | 15,2 | 42 415 | 15,0 |

| 4.Электроэнергия на технологические нужды | 25 511 | 9,4 | 26 297 | 9,3 |

| Материальные затраты | 153 088 | 56,4 | 156 086 | 55,2 |

| 5. Основная заработная плата | 25 972 | 9,6 | 28819 | 10,2 |

| 6. Дополнительная заработная плата | 3 310 | 1,2 | 4807 | 1,7 |

| 7. Отчисление на социальное страхование | 10 249 | 3,8 | 11769 | 4,2 |

| 8. Возмещение износа (амортизация) | 4 171 | 1,5 | 7352 | 2,6 |

| 9. Общепроизводственные расходы | 31211 | 11,5 | 27 428 | 9,7 |

| 10.Общехозяйственные расходы | 37 850 | 13,9 | 37738 | 13,3 |

| Производственная себестоимость | 265 765 | 97,9 | 273999 | 96,9 |

| 11. Внепроизводственные расходы | 5 631 | 2,1 | 8766 | 3,1 |

| Полная себестоимость | 271 396 | 100,0 | 282 765 | 100,0 |

Для наглядности вклада каждого элемента затрат в состав себестоимости представим на рисунке 2.7 диаграммы структуры затрат по экономическим элементам за 2007 и 2008 гг.

Рисунок 2.7 – Структура затрат ОАО «Керамин» по экономическим элементам за 2007 и 2008 гг.

Приведенная диаграмма свидетельствует, что структура затрат на протяжении рассматриваемого периода остается практически неизменной.

Так, в отчетном 2008 году материальные затраты были уменьшены на 1,2% за счет корректировки составов смесей для производства (получены экономия каолина Глуховецкого (месторождение Украины), мела Шебекинского (Россия), глинозема и других материалов), а также за счет уменьшения роста цен на импортируемые энергоносители.

В результате этой экономии предприятие позволило повысить заработные платы работникам на 1,1%, что позволило улучшить социально-психологический климат работников, что, в свою очередь, привело к росту производительности труда и выработки на одного рабочего.

Также, за счет снижения общепроизводственных и общехозяйственных расходов соответственно на 1,8% и 0,6% предприятие смогло повысить амортизационные отчисления, а также внепроизводственные расходы (расходы на рекламу и маркетинговые исследования).

Абсолютная количественная оценка себестоимости в действующих ценах выросла, но в сопоставимых ценах она понизилась на 1,2%, что является следствием надлежащего планирования производства, снижения материальных затрат, повышением производительности труда.

Также следует заметить, что доля импортируемого сырья и комплектующих достаточно велика. В общих затратах на производство она составляет 57% - за 9 месяцев 2008 года. Этот фактор влияет на рост цен экспортной продукции и на ее конкурентоспособность на внешнем рынке. Следовательно, нужно снижать долю импортных составляющих себестоимости за счет освоения отечественных месторождений полезных ископаемых и поставщиков комплектующих.

Поэтому следует предпринять определенные меры по снижению себестоимости продукции, что будет описано в следующем разделе.

2.4.2 Анализ затрат на производство и реализацию продукции

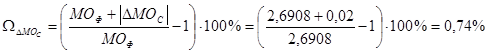

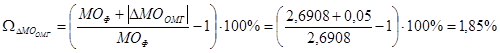

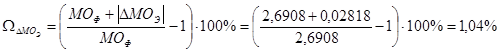

Себестоимость продукции - один из важнейших качественных показателей, характеризующих эффективность производственно-хозяйственной деятельности предприятия. Как указывалось выше, главная задача анализа себестоимости продукции заключается в том, чтобы дать объективную оценку фактического уровня использования материальных, трудовых и финансовых ресурсов, выявить возможности более рационального использования этих ресурсов и снижение на этой основе себестоимости продукции, повышение прибыли и рентабельности. Снизить затраты на производство продукции за счет внешних факторов в настоящее время представляет особую сложность, поэтому очень многое зависит в финансовых результатах предприятия от внутренних возможностей [4].