Расчет основных проектных параметров ЖРД

СОДЕРЖАНИЕ: Южно-Уральский Государственный Университет Кафедра «Двигатели летательных аппаратов» Расчетно-пояснительная записка к курсовому проекту на темуЮжно-Уральский Государственный Университет

Кафедра «Двигатели летательных аппаратов»

Расчетно-пояснительная записка к курсовому проекту

на тему

«расчет основных проектных параметров ЖРД»

Руководитель проекта

Сафонов Е. В.

Автор проекта

студент группы АК-591

Богданов В. В.

__ июня 2007 г.

________________

Нормоконтроль

________________

__ июня 2007 г.

Проект защищен

__ июня 2007 г.

с оценкой ______

_______________

Челябинск, 2007

Аннотация

Богданов В. В.– Челябинск: ЮУрГУ, АК, 2007,

49 с.,10 ил., приложение 5 л.

Библиография литературы 6 наименований.

В данном курсовом проекте проведен расчет параметров камеры сгорания реактивного двигателя тягой 100000 Н на компонентах H2 +F2 , работающего по закрытой схеме газогенерации; определены основные параметры агрегатов двигательной установки: ТНА, газогенератора, баков. Произведен расчет оптимального давления в газогенераторе с помощью ЭВМ.

В специальной части проекта произведена конструктивная разработка камеры сгорания, компоновочный расчет форсуночной головки, расчет пристеночной форсунки и двухкомпонентной газожидкостной форсунки ядра, построен профиль камеры сгорания, построена зависимость параметров рабочего тела по длине камеры сгорания.

Содержание

| Задание на проектирование | 3 |

| Введение | 4 |

| 1. Характеристика используемой топливной пары | 6 |

| 2. Выбор компоновочной схемы двигателя | 7 |

| 3. Разработка пневмогидравлической схемы двигателя | 8 |

| 3.1 Работа ПГС изделия при запуске | 9 |

| 3.2 Работа ПГС изделия в полете | 9 |

| 3.3 Останов двигательной установки | 9 |

| 4. Тепловой расчет двигательной установки | 10 |

| 4.1 Термодинамический расчет КС | 11 |

| 4.2 Газодинамический расчет КС | 13 |

| 4.2.1 Газодинамический расчет идеального канала | 13 |

| 4.2.2 Газодинамический расчет реального канала | 17 |

| 5. Определение габаритов топливных баков | 20 |

| 6. Определение основных параметров и габаритов насосов | 21 |

| 6.1 Определение параметров насосов | 21 |

| 6.2 Определение параметров турбины | 23 |

| 7. Построение профиля камеры сгорания | 25 |

| 7.1 Профилирование докритической части канала | 25 |

| 7.2 Профилирование закритической части канала | 27 |

| 8. Определение параметров истекающего газового потока | 29 |

| 9. Ориентировочный расчет смесительной головки канала | 34 |

| 10. Расчет форсунок смесительной головки | 37 |

| 10.1 Расчет двухкомпонентной форсунки | 37 |

| 10.1.1 Расчет форсунки окислителя | 37 |

| 10.1.2 Расчет форсунки горючего | 40 |

| 10.2 Расчет форсунки пристеночного слоя | 43 |

| 11. Расчёт охлаждения | 46 |

| Заключение | 48 |

| Литература | 49 |

Задание на проектирование

Произвести расчет жидкостного ракетного двигателя со следующими заданными параметрами:

1) Тяга P = 150 кН;

2) Давление в камере сгорания Pк = 15 МПа;

3) Давление на срезе сопла Pс = 0,06 МПа;

4) Топливные компоненты H2 +F2 ;

5) Время работы = 250 с.

Произвести расчет и конструкторскую разработку камеры сгорания двигателя.

Графическая часть проекта:

Пневмогидравлическая схема ДУ – 1 лист;

Общий вид камеры сгорания – 1 лист;

Общий вид головки – 1 лист;

Деталировка – 1 лист;

Изменение параметров рабочего тела по соплу – 1 плакат.

На деталировке – детали с общего вида форсуночной головки (днища камеры, форсунки).

Введение

Двигательная установка является основным элементом ракеты и обуславливает собой ее важнейшие параметры.

Проектирование двигательной установки (ДУ) – важный и наиболее трудоемкий этап в создании ракеты. Целью проектирования ДУ является получение при заданных условиях ДУ с наилучшими показателями.

Основными показателями ДУ являются: удельный импульс, удельная тяга, надежность, стоимость. Главным из них считается удельный импульс ДУ, показывающий тягу, создаваемую единицей массы расходуемого рабочего тела. Получение высокого удельного импульса является первостепенной задачей при проектировании ДУ.

Процесс проектирования ДУ разбивается на проведение серии проектных расчетов различных подсистем, связанных между собой граничными зависимостями. Изменение параметров какой-либо из них зачастую влечет за собой изменение параметров смежных подсистем и ДУ в целом. Также при проведении первоначальных расчетов не все необходимые данные могут быть изначально известны. Их значениями задаются, исходя из опыта проектирования аналогичных ДУ, а затем, после их уточнения, повторяют расчеты.

После проведения проектного расчета производится опытная отработка разработанных элементов ДУ, по результатам которой параметры элементов ДУ также могут быть скорректированы. В результате, проектирование ДУ представляет сложный итерационный процесс, состоящий из множества последовательных приближений.

ДУ, выполненные по закрытой схеме газогенерации (с дожиганием генераторного газа), характеризуется более тесными взаимосвязями между элементами агрегатов и систем, что существенно усложняет процесс проектирования. Необходимость использования закрытой схемы обусловлена стремлением к получению более высоких характеристик ДУ, по сравнению с ДУ, выполненных по открытой схеме газогенерации. Применение закрытой схемы газогенерации позволяет существенно повысить давление в камере сгорания ДУ, увеличить удельный импульс, уменьшить габариты и массу ДУ.

В настоящее время характерной тенденцией является широкое использование ЭВМ на всех стадиях проектирования. Использование ЭВМ позволяет существенно ускорить этот процесс, снизить затраты, увеличить количество прорабатываемых вариантов, повысить точность расчетов.

В ходе выполнения данного проекта производится расчет параметров двигательной установки второй ступени баллистической ракеты наземного базирования.

Целью выполнения данного проекта является определение основных параметров двигательной установки второй ступени баллистической ракеты.

В первую очередь разрабатывается компоновочная схема изделия. Затем разрабатывается пневмогидравлическая схема изделия. Далее производится тепловой расчет камеры сгорания двигателя, определяются габариты баков компонентов. На последующих этапах производятся расчеты основных параметров турбонасосного агрегата и газогенератора.

В специальной части проекта производится конструктивный расчет камеры сгорания основного блока ДУ. При этом производится построение профиля сопла, определяются параметры рабочего тела по длине сопла, определяются типы и размеры форсунок. Далее производится расчет охлаждения камеры сгорания, прочностной расчет стенок камеры.

1. Характеристика используемой топливной пары

В ЖРД используется химическая энергия, носителем которой является топливо. Химическая энергия высвобождается в виде теплоты при протекании химической реакции окисления. Выделяющаяся теплота воспринимается продуктами реакций – рабочим телом.

Топливо ракетного ЖРД состоит из горючего и окислителя, запас которых раздельно хранится на борту ракеты.

В качестве топлива для двигателя изделия используется топливная пара жидкий водород (H2ж ) + жидкий фтор (F2ж ). Данная топливная пара обладает очень высокими энергетическими характеристиками.

Оба компонента топлива являются низкокипящими, вследствие чего необходимы специальные мероприятия по термостатированию топливных баков и магистралей. Заправка должна производиться непосредственно перед стартом.

Данная пара не является самовоспламеняющейся. Горючим является жидкий водород. (H2 ). Жидкий водород является бесцветной жидкостью, нетоксичен, неагрессивен. Окислителем является жидкий фтор (F2 ). Жидкий фтор обладает высокой агрессивностью и токсичностью. Для хранения фтора целесообразно применять алюминий или легированные стали.

Основные физико-химические свойства компонентов топлива приведены в таблице 1 по данным [6].

Основные параметры компонентов топлива

Таблица 1

| Компонент | H2 | F2 |

| Плотность |

76,8 | 1512,7 |

| Стандартная энтальпия |

-4465,3 | -339,58 |

| Температура плавления |

14,9 | 54,39 |

| Температура кипения |

21,2 | 85,87 |

2. Выбор компоновочной схемы двигателя

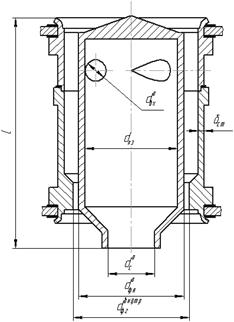

Основной блок состоит из камеры сгорания, установленной в качающемся подвесе, и турбонасосного агрегата. Качание камеры позволяет обеспечить управление по тангажу и рысканию.

Двигатели с давлением в камере сгорания выше P К 3…4 МПа требуют использования турбонасосной подачи компонентов. При высоких давлениях в камере сгорания вытеснительная схема подачи потребовала бы значительного утолщения стенок баков, что утяжелило бы ракету.

Для достижения большей эффективности использования энергии, получаемой при сгорании топлива, целесообразно применить схему двигателя с дожиганием генераторного газа. Рабочее тело для привода ТНА образуется в газогенераторе, работающем на основных компонентах топлива (H2 +F2 ) с полной газификацией горючего. После совершения работы на турбине отработанный газ поступает в камеру сгорания, где обогащается окислителем и дожигается.

Наддув бака горючего осуществляется газом, отбираемым после турбины ТНА. Бак окислителя наддувается инертным газом (гелием).

3. Разработка пневмогидравлической схемы двигателя

Конструктивно двигательная установка состоит из блока двигателя, баков компонентов, подающих магистралей, элементов управления и автоматики. Двигательный длок состоит из камеры сгорания, турбонасосного агрегата и газогенератора.

В конструкции ДУ широко применяются элементы пироавтоматики. Их основными преимуществами является низкое время срабатывания, простота конструкции.

Заправка изделия компонентами топлива производится на стартовой позиции.

Двигательная установка включается по команде после отделения первой ступени. Управление тягой ДУ в полёте осуществляется бортовой системой управления ракеты (БСУ). Регулирование тяги производится путем изменения расхода компонентов в камеру и газогенератор.

Для уменьшения остатков недозабора компонентов топлива в баках, в составе ПГС ракеты предусматривается система одновременного опорожнения баков (СООБ), измеряющая уровень топливных компонентов в баках и корректирующая соотношение компонентов в камере сгорания основного блока.

Для предотвращения попадания в КС компонентов топлива, находящихся в момент остановки двигателя за отсечными клапанами, в составе ПГС изделия присутствуют клапаны сброса, через которые компоненты сбрасываются в окружающее пространство.

В приложении к пояснительной записке, в рамках выполнения графической части проекта, приводится пневмогидравлическая схема изделия, выполненная в соответствии с ГОСТ 2.701-84, ГОСТ 2.704-76, ГОСТ 2.780-96. Обозначения элементов, приведенные в описании работы ПГС, соответствуют обозначениям на схеме.

3.1 Работа ПГС изделия при запуске

Так как двигательная установка работает на низкокипящих компонентах, заправка и захолаживание магистралей осуществляется непосредственно на стартовой позиции.

Заправка топливных баков производится в вертикальном положении через штуцеры 15 и 16 при открытых клапанах 27 и 28. Перед стартом производится захолаживание основных магистралей газообразным гелием. Гелий подаётся через клапаны 33 и 34 и собирается в ресивер через клапаны 22 и 25.

По команде на запуск после отделения первой ступени открываются клапаны 7 и 8, после чего прорываются мембраны принудительного прорыва 13 и 14. Компоненты заполняют магистрали и полости насосов. После срабатывает пороховой газогенератор 32 и пороховые газы раскручивают пусковую турбину 6. Открываются клапаны 23 и 24. Насосы начинают подавать компоненты в камеру и основной газогенератор. Пирозажиганием инициируется горение в газогенераторе и камере сгорания. Двигатель выходит на режим.

3.2 Работа ПГС изделия в полете

Тяга двигателя регулируется при помощи регулятора кажущейся скорости, установленного на линии горючего, идущего в газогенератор. Этот регулятор получает информацию о текущей кажущейся скорости и сравнивает её с программной. Регулированием расхода рабочего тела через турбину, осуществляется управление оборотами ТНА. На линии расхода окислителя в КС расположен регулятор системы одновременного опорожнения топливных баков.

Наддув бака горючего в полёте осуществляется отбором газа после турбины и управляется клапаном 26, наддув бака окислителя осуществляется инертным газом (гелием) и управляется клапаном 29.

3.3 Останов двигательной установки

По команде на останов ДУ прекращается наддув баков, клапан 24 закрывается, прекращая подачу окислителя в ГГ. Горение в ГГ прекращается, рабочее тело перестаёт поступать на турбину, ТНА останавливается. Закрываются клапаны 7 и 8, прекращая подачу компонентов в насосы, так же закрывается клапан 24. Открываются пироклапаны 17 и 18 и в магистрали за насосами начинает поступать гелий, обеспечивающий дренаж оставшихся компонентов через открывшиеся клапаны 22 и 25 в окружающее пространство.

4. Тепловой расчет двигательной установки

Целью проведения теплового расчета является определение основных параметров рабочего тела в камере сгорания и на срезе сопла, определение основных геометрических размеров двигателя.

Тепловой расчет состоит из следующих частей – термодинамического и газодинамического расчетов.

Целью проведения термодинамического расчета является определение термодинамических параметров рабочего тела (температуры, состава, газовой постоянной) в заданных сечениях камеры сгорания.

Результаты термодинамического расчета камеры сгорания двигателя необходимы для проведения газодинамического расчета, при котором определяются основные характеристики двигательной установки (удельный импульс, массовый расход компонентов) и определяющие размеры камеры сгорания (диаметр критического сечения, диаметр среза сопла).

В настоящее время существуют таблицы результатов стандартных термодинамических расчетов, полученных для различных вариантов значений коэффициента избытка окислителя, давлений в камере сгорания и на срезе сопла. Результаты термодинамического расчета для заданных давлений и коэффициента избытка окислителя могут быть получены при помощи интерполяции значений, взятых из таблицы.

Выбор значения коэффициента избытка окислителя в соответствии графиком функции Iуд () при заданных давлениях в камере сгорания PК и на срезе сопла PС . Критерием выбора значения является максимальное значение удельного импульса Iуд .

При проведении данного расчета считается, что выбранное соотношение компонентов постоянно по сечению камеры сгорания. Однако, для улучшения условий охлаждения камеры сгорания, возле стенок создается пристеночный слой, в котором коэффициент избытка окислителя отличается от своего значения в ядре потока. За счет увеличения содержания горючего в пристеночном слое температура газовой стенки падает, что уменьшает конвективный тепловой поток, передаваемый стенке камеры. Продукты сгорания в пристеночном слое имеют иные термодинамические параметры, нежели в основном потоке. Соответственно, удельный импульс, создаваемый продуктами сгорания в пристеночном слое, будет отличаться (в меньшую сторону) от удельного импульса основного потока.

При проведении стандартных термодинамических расчетов считается, что вся энергия, получаемая в результате сгорания топлива, переходит в кинетическую энергию частиц истекающих газов. При этом не учитывается энергия, затрачиваемая на привод предкамерной турбины. Однако величины потерь составляют небольшую часть от общей термодинамической энергии рабочего тела и не могут быть оценены до проведения расчетов параметров предкамерной турбины.

По результатам проведения расчетов предкамерной турбины, влияния пристеночного слоя, параметры двигательной установки могут быть скорректированы, что потребует повторного проведения теплового и всех последующих расчетов.

4.1 Термодинамический расчет КС

Термодинамический расчёт КС со схемой с дожиганием производится в несколько этапов.

В начале находятся параметры в газогенераторе. Горение в газогенераторе осуществляется с большим избытком горючего, температура не должна превышать 1100 К. при такой температуре продукты сгорания находятся в неравновесном состоянии, а следовательно, рассчитать их параметры по обычной методике невозможно. Для восстановительного газогенератора на фторе и водороде в [4] приведены следующие экспериментальные параметры: =0,06, R=2052, Т=1051 К, n=1,386, Ср =2154 кДж/кг*К (выбор произведён для наименьшей температуры).

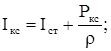

На втором этапе проводится ряд приближённых расчётов по схеме без дожигания при заданном значении давления и найденных с учётом поправки на давление значениях энтальпии компонентов. Значения энтальпии находятся по формуле:

Полная методика определения энтальпии изложена в [1].

где ![]() – энтальпия компонента при заданной температуре,

– энтальпия компонента при заданной температуре, ![]() – давление в камере сгорания.

– давление в камере сгорания.

С учётом этих поправок энтальпии будут равны:

Выбор предварительного значения производится по наибольшему значению произведения (RT)кс . Выберем =0,24

На третьем этапе производится серия уточняющих расчётов для схемы с дожиганием. Для этого зададимся значениями:

где ![]() – потери от насосов до ГГ,

– потери от насосов до ГГ, ![]() – потери от ГГ до КС,

– потери от ГГ до КС, ![]() – КПД насосов и турбины.

– КПД насосов и турбины.

Далее рассматривается баланс мощностей насосов и турбины:

где

где ![]() – давления на входах в насосы.

– давления на входах в насосы.

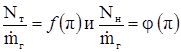

Задаваясь значениями ![]() , построим графики

, построим графики  и определим их пересечение.

и определим их пересечение.

После этого найдём ![]() , сработанную на турбине:

, сработанную на турбине:

Определим новую энтальпию генераторных газов после срабатывания на турбине и реальный состав (условную формулу) горючего, поступающего в КС.

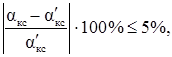

Далее проводится повторный термодинамический расчёт параметров в камере сгорания и находится новое оптимальное значение кс , после чего оно сравнивается с предыдущим. Если:

то примем новое значение кс как искомое, в противном случае уточняющий расчёт проводится заново, с новыми параметрами.

После получения кс проводится расчёт истечения по каналу при известном значении nи находятся параметры на срезе сопла.

Полученные данные приведены в таблице 2:

Результаты термодинамического расчета

Таблица 2

| Сечение камеры | Горение в камере |

Срез сопла |

| Давление в сечении P ,МПа | 15 | 0,06 |

| Температура Т , 0 К | 3322,97 | 885,583 |

| Молярная масса Мг , кг/кмоль | 9,90011 | 10,0173 |

| Коэффициент избытка окислителя | 0,24 | 0,24 |

| Показатель изоэнтропы расширения n | - | 1,315 |

Расчёты проведены в программе «Термодинамика».

4.2 Газодинамический расчет КС

Целью газодинамического расчета является определение параметров истекающего газового потока в характерных сечениях КС, удельного импульса ДУ основного блока, геометрических размеров критического сечения и среза сопла.

4.2.1 Газодинамический расчёт идеального канала

1) Расчет термодинамических величин в канале и на его срезе.

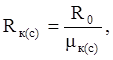

Наедем газовую постоянную:

где R0 = 8314 Дж/моль·кг - универсальная газовая постоянная;

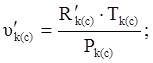

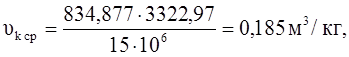

Определяем удельный объем:

По результатам программы «Термодинамика»:

![]()

Показатель процесса:

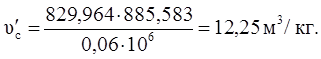

2) Расчет параметров критического сечения:

Степень расширения в критическом сечении канала:

![]()

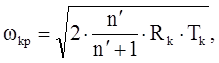

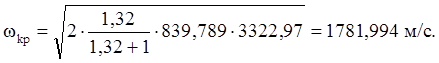

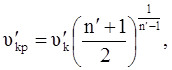

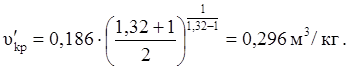

Определим скорость потока в критическом сечении канала:

Удельный объём продуктов сгорания:

Находим удельную площадь критического сечения:

3) Расчет параметров на срезе сопла:

Определяем степень расширения на срезе канала:

Скорость потока на срезе канала,

,

,

По результатам программы «Термодинамика»:

![]()

Определяем удельную площадь сопла:

Геометрическая степень расширения сопла,

4) Расчет параметров двигателя:

Найдем удельный импульс на земле:

![]()

![]()

Расход топлива:

Определяем удельный импульс в пустоте:

![]()

![]()

Найдем тягу в пустоте:

![]()

![]()

Площадь критического сечения и среза сопла:

![]()

![]()

![]()

![]()

Определим расходный комплекс и коэффициент тяги:

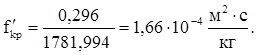

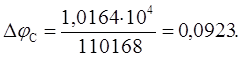

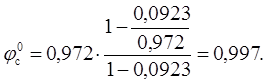

4.2.2 Газодинамический расчёт реального канала

1). Расчет коэффициентов потерь

Коэффициент, учитывающий потери, связанные с недогоранием топлива: к =0,97.

Коэффициент, учитывающий потери на рассеивание потока: = 0,992 для с =10 - угла полураскрытая сопла канала.

Коэффициент, учитывающий все остальные потери в закритической части канала: w = 0,98.

Коэффициент, учитывающий потери в закритической части канала в пустоте, с :

![]()

![]()

Коэффициент, учитывающий потери в закритической части канала на земле, с 0 :

где, с – коэффициент, учитывающий влияние земного противодавления:

2). Расчет реальных параметров двигателя

Удельный импульс в пустоте:

![]()

![]()

Удельный импульс на земле:

![]()

![]()

Расход топлива:

Расход горючего и окислителя:

![]()

Площадь критического сечения и среза канала:

Диаметр критического сечения и среза канала:

Тяга в пустоте:

![]()

![]()

Расходный комплекс и коэффициент тяги:

![]()

![]()

5. Определение габаритов топливных баков

Масса топлива, необходимого для обеспечения работы двигательной установки в течение времени полета определяется как:

![]() ,

,

где ![]() – массовый расход топлива ДУ;

– массовый расход топлива ДУ;

![]() кг/с;

кг/с;

![]() – коэффициент запаса топлива;

– коэффициент запаса топлива;

![]() ;

;

![]() – время работы ДУ;

– время работы ДУ;

![]() с;

с;

Дополнительный запас топлива в баках, учитываемый коэффициентом ![]() , необходим для гарантированного обеспечения работы ДУ в течение заданного времени

, необходим для гарантированного обеспечения работы ДУ в течение заданного времени ![]() при любых допустимых отклонениях расходов компонентов.

при любых допустимых отклонениях расходов компонентов.

Масса топлива, необходимая для обеспечения работы ДУ равна:

![]() кг;

кг;

Масса горючего:

кг;

кг;

Масса окислителя:

![]() кг;

кг;

Объем бака горючего:

м3

;

м3

;

Объем бака окислителя:

м3

;

м3

;

Коэффициент объема бака ![]() учитывает объём газовой подушки, а так же наличие внутри бака конструкционных элементов

учитывает объём газовой подушки, а так же наличие внутри бака конструкционных элементов

![]() ;

;

Для определения осевых габаритов баков ракеты в первом приближении, форма баков принимается цилиндрической.

м;

м;

м;

м;

где d– диаметр ступени ракеты, равный 1,5 м.

В действительности, форма баков отличается от цилиндрической. Это связано с кривизной днищ. Однако учет влияний этих факторов затруднен до проведения оценки габаритов всех элементов двигательной установки. Данные об осевых габаритах баков ракеты определяют высоту столба жидкого компонента, необходимую в дальнейшем для определения максимально допустимого числа оборотов ТНА из расчета насоса окислителя на кавитацию.

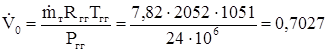

6. Определение основных параметров и габаритов насосов

6.1 Определение параметров насосов

Окислителем в двигательной установке является жидкий фтор. Для этого компонента целесообразно использовать радиальный шнеко-центробежный насос. Горючим является водород, для которого целесообразно использовать многоступенчатый центробежный насос.

Массовые расходы окислителя и горючего равны:

![]()

![]()

Из уравнения баланса мощностей известно:

Отсюда найдём реальные мощности насосов:

Потребные мощности насосов можно определить по формулам:

где ![]() – КПД насосов окислителя и горючего, принимаемые приближённо равными 0,65, H – напор насосов:

– КПД насосов окислителя и горючего, принимаемые приближённо равными 0,65, H – напор насосов:

где ![]() – давления на выходе из насоса и на входе в насос.

– давления на выходе из насоса и на входе в насос.

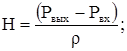

Определим эти давления по следующим формулам:

![]()

Значения ![]() берутся из расчёта баланса мощностей, значение

берутся из расчёта баланса мощностей, значение ![]() так же выбирается, но оно не должно быть меньше, чем

так же выбирается, но оно не должно быть меньше, чем ![]() для компонента прокачиваемого через насос. Определим значения

для компонента прокачиваемого через насос. Определим значения ![]() для компонентов.

для компонентов.

По [6] для ![]() при температуре

при температуре ![]() :

:

Для ![]() при

при ![]() :

:

Выберем ![]() , соответствующие этим значениям, задаваемым при балансе мощностей.

, соответствующие этим значениям, задаваемым при балансе мощностей.

Определим напоры насосов:

Зная напоры насосов, можно определить потребные мощности:

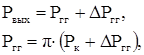

Определим максимальную угловую скорость для насосов из кавитационного коэффициента быстроходности:

где ![]() – срывной коэффициент быстроходности; для выбранного типа насоса он принимается равным 3000.

– срывной коэффициент быстроходности; для выбранного типа насоса он принимается равным 3000.

![]()

Исходя из конструктивных соображений, примем ![]() , или

, или ![]() . С учётом того, что насосы расположены на одном валу, скорость насоса горючего будет равна

. С учётом того, что насосы расположены на одном валу, скорость насоса горючего будет равна ![]() .

.

Определим коэффициент быстроходности насоса окислителя:

Данный насос является центробежным.

Примем количество ступеней насоса горючего равным 4. Ступени расположим последовательно. Тогда напор, создаваемый одной ступенью, будет равен:

![]()

Коэффициент быстроходности одной ступени будет равен:

Все ступени будут центробежными.

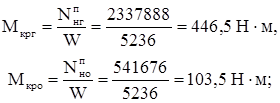

Определим крутящие моменты насосов окислителя и горючего:

Приняв ![]() , определим диаметр вала:

, определим диаметр вала:

Из конструктивных соображений примем ![]() и диаметр втулки, равный

и диаметр втулки, равный ![]()

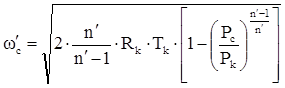

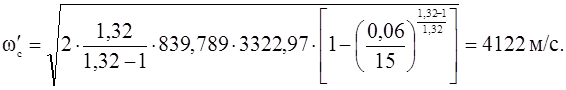

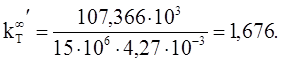

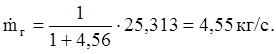

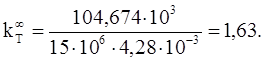

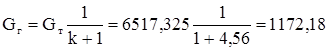

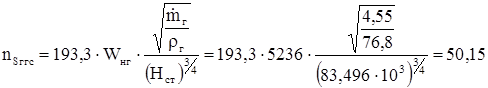

6.2 Определение параметров турбины

После определения параметров насосов: потребной мощности и угловой скорости вращения становится возможным определение параметров предкамерной турбины.

Мощность ![]() , потребляемая насосами ТНА равна:

, потребляемая насосами ТНА равна:

![]()

Мощность, снимаемая с турбины, равна мощности потребляемой насосами:

![]()

Мощность ![]() , снимаемая с турбины, может быть выражена как:

, снимаемая с турбины, может быть выражена как:

![]()

где ![]() – массовый расход газа через турбину;

– массовый расход газа через турбину;

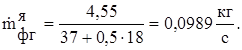

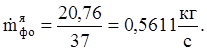

![]()

![]() – Удельная адиабатная работа газа;

– Удельная адиабатная работа газа;

![]() – полный КПД турбины; для турбины, работающей по замкнутой схеме, в первом приближении величина выбирается как:

– полный КПД турбины; для турбины, работающей по замкнутой схеме, в первом приближении величина выбирается как:

![]() .

.

Удельная адиабатная работа газа в турбине определяется как:

где ![]() – показатель адиабаты,

– показатель адиабаты,

![]() ;

;

![]() – газовая постоянная рабочего тела турбины,

– газовая постоянная рабочего тела турбины, ![]() – температура рабочего тела турбины,

– температура рабочего тела турбины, ![]() – давление газа на входе в турбину,

– давление газа на входе в турбину,  – степень понижения давления на турбине.

– степень понижения давления на турбине.

Параметры рабочего тела турбины ![]() ,

,![]() ,

,![]() ,

,![]() ,

, ![]() назначаются по результатам расчета совместной работы турбины и .насосов в закрытой схеме,

назначаются по результатам расчета совместной работы турбины и .насосов в закрытой схеме, ![]() – давление в камере сгорания, равное 15 МПа.

– давление в камере сгорания, равное 15 МПа.

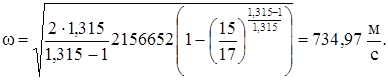

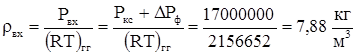

С учетом выбранных величин, удельная адиабатная работа газа в турбине равна:

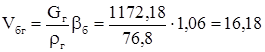

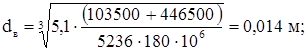

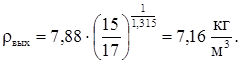

Объемный расход газа на входе в колесо турбины равен:

м3

/с;

м3

/с;

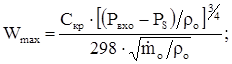

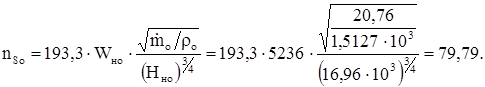

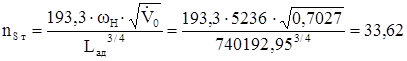

Коэффициент быстроходности турбины равен:

;

;

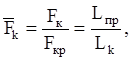

Степень парциальности предкамерной турбины равна:

![]()

Степень реактивности турбины задается из интервала:

![]() ;

;

Адиабатная скорость равна:

![]() м/с;

м/с;

Соотношение окружной и адиабатной скоростей выбирается из условия обеспечения наибольшего окружного КПД турбины по графической зависимости:

;

;

При этом окружной КПД равен:

![]() ;

;

Окружная скорость турбины равна:

![]() м/с;

м/с;

Средний диаметр турбины равен:

![]() м;

м;

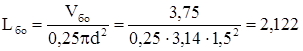

7. Построение профиля камеры сгорания

7.1 Профилирование докритической части канала

Расчёт докритической части канала, и построение профиля производится на основе эмпирических зависимостей.

1) Определение приведенной и условной длины канала:

![]()

где критический диаметр подставляется в миллиметрах.

![]()

2) Относительная площадь канала:

3) Расчет размеров камеры:

- объём камеры:

![]() .

.

- площадь поперечного сечения канала:

![]()

![]()

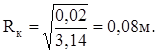

- радиус цилиндрической части канала:

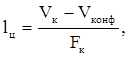

- длина конфузора:

![]()

где =0,25*106*рк =3,75.

![]()

- размеры конфузора:

![]()

![]()

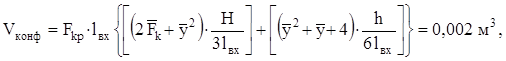

- объем конфузора:

- длина цилиндрической части:

- радиусы сопряжения:

![]()

![]()

![]()

![]()

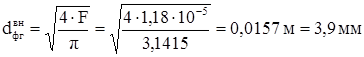

7.2 Профилирование закритической части канала

Расчёт и построение закритической части канала производится по методу касательных (параболы). Эта методика изложена в [5].

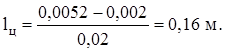

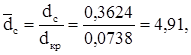

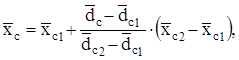

Определим отношение площадей:

Для n=1,32 находим два ближайших к ![]() значения [3]:

значения [3]:

![]()

![]()

![]()

![]()

![]()

![]()

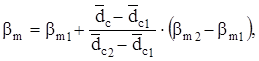

Проинтерполируем значения:

Найдём длину закритической части канала,

![]()

![]()

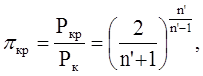

Рисунок 1 – Профилирование канала методом параболы.

8. Определение параметров истекающего газового потока

Расчёт параметров по длине канала производится при некоторых средних значениях объёма и показателя политропы процесса.

Средняя газовая постоянная процесса:

,

,

Подставив значения получим:

Средние удельные объёмы в канале![]() и на срезе канала

и на срезе канала ![]() :

:

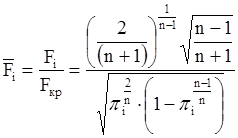

Средний показатель процесса ![]() :

:

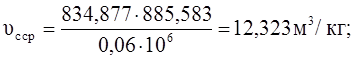

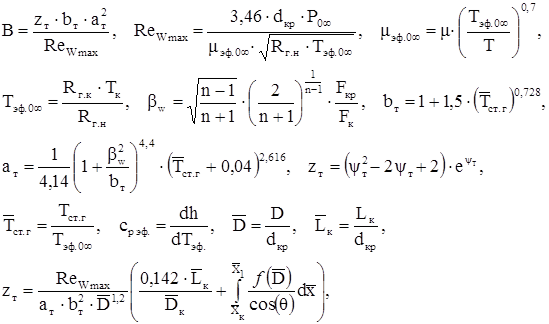

Значения относительного текущего уширения находятся по формуле:

,

,

где

Pi – давление в i-том сечении канала.

Задаемся значениями i

в интервале от 1 до 0, что соответствует изменению давления от Pк

до Pc

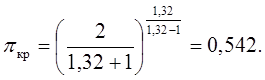

и построим вспомогательный график ![]()

Рисунок 2 – Вспомогательный график

Расчеты параметров производим по следующим выражениям:

- давление в данном сечении:

![]() ,

,

- площадь i-го сечения:

![]()

![]() ,

,

- температура:

![]() ,

,

- удельный объём:

![]() ,

,

- плотность:

,

,

- скорость:

.

.

Полученные данные сводим в таблицу.

Параметры газового потока в канале

Таблица 3

| Xi | Ri | Fi | ~Fi | i | Pi | Ti | vi | wi |

| 0 | 0,08 | 0,020106 | 4,698806 | 0,98952 | 14842800 | 3314,596 | 0,186439 | 242,3332 |

| 0,03612 | 0,07784 | 0,019035 | 4,448495 | 0,9877 | 14815500 | 3313,135 | 0,1867 | 262,6252 |

| 0,06655 | 0,0726 | 0,016559 | 3,869731 | 0,9835 | 14752500 | 3309,755 | 0,187306 | 304,4225 |

| 0,08466 | 0,06793 | 0,014497 | 3,387901 | 0,9799877 | 14699816 | 3306,921 | 0,187817 | 335,4884 |

| 0,09516 | 0,06467 | 0,013139 | 3,070529 | 0,97475 | 14621250 | 3302,679 | 0,188584 | 377,2247 |

| 0,10349 | 0,06178 | 0,011991 | 2,802227 | 0,97032 | 14554800 | 3299,078 | 0,189238 | 409,3316 |

| 0,1127 | 0,05827 | 0,010667 | 2,492858 | 0,96191 | 14428650 | 3292,207 | 0,190495 | 464,4752 |

| 0,12215 | 0,05429 | 0,00926 | 2,16395 | 0,94901 | 14235150 | 3281,579 | 0,192461 | 538,7706 |

| 0,14073 | 0,04534 | 0,006458 | 1,509282 | 0,88682 | 13302300 | 3228,741 | 0,202642 | 812,9109 |

| 0,14758 | 0,04218 | 0,005589 | 1,306233 | 0,83911 | 12586650 | 3186,261 | 0,211346 | 979,1505 |

| 0,15306 | 0,04024 | 0,005087 | 1,18884 | 0,79246 | 11886900 | 3142,91 | 0,220742 | 1123,725 |

| 0,159 | 0,03865 | 0,004693 | 1,096747 | 0,73306 | 10995900 | 3084,806 | 0,234217 | 1292,376 |

| 0,16377 | 0,03776 | 0,004479 | 1,046819 | 0,68037 | 10205550 | 3030,188 | 0,247888 | 1432,924 |

| 0,16894 | 0,03715 | 0,004336 | 1,01327 | 0,61818 | 9272700 | 2961,415 | 0,266634 | 1592,348 |

| 0,175 | 0,0369 | 0,004278 | 0,999678 | 0,54 | 8100000 | 2867,053 | 0,295511 | 1788,107 |

| 0,1796 | 0,03755 | 0,00443 | 1,035207 | 0,42019 | 6302850 | 2699,872 | 0,357625 | 2090,399 |

| 0,18318 | 0,03905 | 0,004791 | 1,119566 | 0,32686 | 4902900 | 2542,248 | 0,4329 | 2339,909 |

| 0,18973 | 0,04294 | 0,005793 | 1,353729 | 0,21213 | 3181950 | 2292,188 | 0,601422 | 2688,65 |

| 0,20305 | 0,0503 | 0,007949 | 1,857563 | 0,11843 | 1776450 | 1993,536 | 0,9369 | 3053,404 |

| 0,22117 | 0,05956 | 0,011144 | 2,604455 | 0,068 | 1020000 | 1745,488 | 1,428693 | 3326,083 |

| 0,23689 | 0,06698 | 0,014094 | 3,293804 | 0,04733 | 709950 | 1600,394 | 1,882007 | 3475,683 |

| 0,26296 | 0,07879 | 0,019503 | 4,557742 | 0,02906 | 435900 | 1423,94 | 2,727264 | 3649,361 |

| 0,29537 | 0,09175 | 0,026446 | 6,180444 | 0,01901 | 285150 | 1286,321 | 3,766156 | 3779,279 |

| 0,34795 | 0,1107 | 0,038499 | 8,997104 | 0,01116 | 167400 | 1132,269 | 5,646983 | 3919,606 |

| 0,4048 | 0,12846 | 0,051842 | 12,11556 | 0,0069898 | 104847 | 1012,242 | 8,060287 | 4025,551 |

| 0,46593 | 0,14505 | 0,066098 | 15,44696 | 0,0049716 | 74574 | 932,9242 | 10,44434 | 4094,058 |

| 0,53133 | 0,16046 | 0,080888 | 18,90345 | 0,0037896 | 56844 | 874,1966 | 12,83946 | 4144,052 |

| 0,5875 | 0,17211 | 0,09306 | 21,74802 | 0,003103 | 46545 | 833,332 | 14,94746 | 4178,487 |

| 0,638 | 0,1812 | 0,103149 | 24,10593 | 0,002744 | 41160 | 809,1509 | 16,41256 | 4198,73 |

Параметр xi определяем графически через Ri .

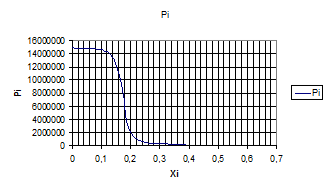

Рисунок 3 – Распределение давления по длине канала.

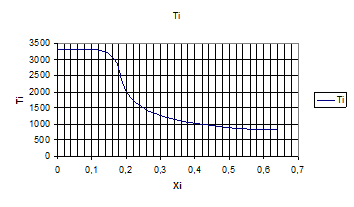

Рисунок 4 – Распределение температуры по длине канала.

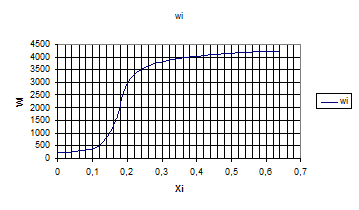

Рисунок 5 – Распределение скорости потока по длине канала.

Рисунок 6 – Распределение удельного объёма по длине канала.

9. Ориентировочный расчет смесительной головки канала

В данном расчете располагаем двухкомпонентные центробежные форсунки по концентрическим окружностям, а для создания пристеночного слоя используем однокомпонентные центробежные форсунки горючего.

Рисунок 7 – Расположение форсунок.

Выберем диаметры форсунок ядра и пристеночного слоя:

![]() и

и ![]()

Определим шаг между форсунками Н:

![]() ;

;

где 1 – шаг между форсунками ядра 1 =1..5 мм.

Толщина пристеночного слоя головки lпр :

![]()

где: 2 – расстояние между форсункой пристеночного слоя и стенкой канала

2 =1..4 мм.

Найдём радиус ядра головки Rя :

![]() .

.

Рассчитаем число концентрических окружностей n:

.

.

Определим число форсунок ядра ![]() и пристеночного слоя

и пристеночного слоя ![]() :

:

![]()

![]()

Выбираем число форсунок пристеночного слоя, возьмём число форсунок равное числу форсунок в крайнем ряду ядра смесительной головки:

![]()

Определяем расход через форсунку ядра:

Подставив значения получим:

В результате получим:

Определяем расход через форсунку пристеночного слоя:

Получим:

Рисунок 8 – Схема расположения форсунок на смесительной головке канала

10. Расчет форсунок смесительной головки

10.1 Расчет двухкомпонентной форсунки

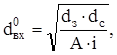

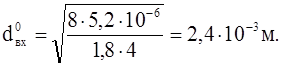

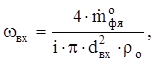

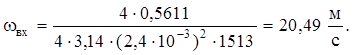

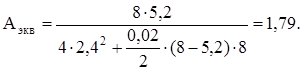

10.1.1 Расчет форсунки окислителя

Задаем угол распыла 2=900 , по графику определяем:

А=1,8; =0,34; =0,55.

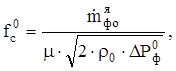

Определяем площадь сечения сопла форсунки:

где 0

– плотность фтора, 0

=1513 кг/м3

, ![]() .

.

Подставив данные получим:

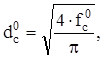

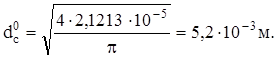

Определим dc :

Диаметр закрутки:

![]() .

.

Диаметр входного отверстия в форсунку:

где i – число входных отверстий, i=4.

Определим скорость компонента на входе в форсунку:

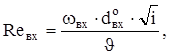

Определим число Рейнольдса на входе:

где, ![]() - кинематическая вязкость, получим:

- кинематическая вязкость, получим:

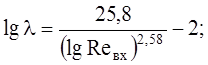

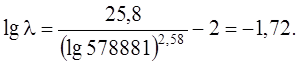

Рассчитаем:

подставив данные получим:

Выразим , получим: ![]() .

.

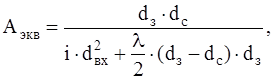

Определим Аэкв :

В результате получаем:

В результате получаем:

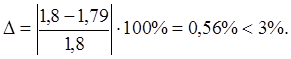

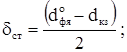

Определим расхождение коэффициентов А и Аэкв :

Полученное расхождение меньше 3%. Данную форсунку можно считать идеальной центробежной форсункой.

Определим диаметр камеры закрутки:

![]()

![]()

Примем ![]()

![]()

Определим диаметр вихря:

![]()

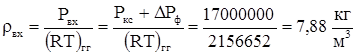

10.1.2 Расчет форсунки горючего

Воспользуемся уравнением расхода:

![]()

где: ![]() ,

,![]() – плотность продуктов сгорания при давлении на выходе из сопла форсунки

– плотность продуктов сгорания при давлении на выходе из сопла форсунки ![]() .

.

Найдём ![]() :

:

Истечение газов – докритическое. Найдём скорость истечения по формуле:

Из уравнения расхода через струйную форсунку найдём потребную площадь истечения:

Расходное отверстие – кольцо со внутренним диаметром равным наружному диаметру форсунки окислителя ![]() :

:

Найдём минимальный внешний диаметр двухкомпонентной форсунки ядра:

![]()

Возьмём ![]()

Продольные размеры форсунки выбираются конструктивно, в соответствии с размерами форсунки окислителя.

Рисунок 9 – Двухкомпонентная форсунка ядра головки.

10.2 Расчет форсунки пристеночного слоя

Воспользуемся уравнением расхода:

![]()

где: ![]() ,

,![]() – плотность продуктов сгорания при давлении на выходе из сопла форсунки

– плотность продуктов сгорания при давлении на выходе из сопла форсунки ![]() .

.

Найдём ![]() :

:

Истечение газов – докритическое. Найдём скорость истечения по формуле:

Из уравнения расхода через струйную форсунку найдём потребную площадь истечения:

Найдём диаметр отверстия

Найдём внешний диаметр двухкомпонентной форсунки пристеночного слоя:

![]()

Продольные размеры форсунки выбираются в соответствии с размерами форсунок ядра.

Рисунок 10 – Однокомпонентная форсунка пристеночного слоя.

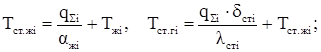

11. Расчёт охлаждения

При проектировании системы охлаждения ЖРД сначала определяют конструкцию охлаждающего тракта, способ охлаждения и основные размеры охлаждающего тракта, а затем расчётным путём проверяют, обеспечивается ли при этом охлаждение стенок двигателя. Проверочный расчёт охлаждения двигателя разбит на несколько этапов.

На первом этапе камера сгорания и сопло по длине разбивается на несколько участков и для каждого участка определяются его геометрические формы.

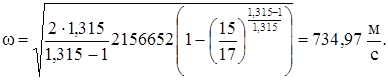

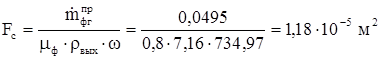

Далее ориентировочно задаются значения газовой стенки по длине канала и определяются значения конвективной составляющей по формулам (формулы приведены для цилиндрической нескоростной камеры):

где:![]() – действительные значения температуры и газовой постоянной в камере,

– действительные значения температуры и газовой постоянной в камере, ![]() – газовая постоянная недиссоциированных продуктов сгорания топлива того же состава,

– газовая постоянная недиссоциированных продуктов сгорания топлива того же состава, ![]() – коэффициент, равный 0,214,

– коэффициент, равный 0,214, ![]() – среднее значение

– среднее значение ![]() в диапазоне температур

в диапазоне температур ![]() ,

, ![]() – температура стенки камеры со стороны горячих газов,

– температура стенки камеры со стороны горячих газов, ![]() – толщина стенки,

– толщина стенки, ![]() – диаметр критического сечения,

– диаметр критического сечения, ![]() – температура торможения ядра потока,

– температура торможения ядра потока, ![]() – эффективная температура торможения в ядре потока (по В. М. Иевлеву),

– эффективная температура торможения в ядре потока (по В. М. Иевлеву), ![]() – полная удельная энтальпия (кДж/кг),

– полная удельная энтальпия (кДж/кг), ![]() – (расстояние от эффективного фронта пламени) принимается равным

– (расстояние от эффективного фронта пламени) принимается равным ![]() ,

, ![]() – угол наклона участка,

– угол наклона участка, ![]() – значение

– значение ![]() в камере,

в камере, ![]() – коэффициент вязкости газа при эффективной температуре торможения потока,

– коэффициент вязкости газа при эффективной температуре торможения потока, ![]() – давление торможения в ядре потока.

– давление торможения в ядре потока.

На втором этапе определяются лучистые тепловые потоки. Так как продуктами сгорания являются только двухатомарные газы, то доля лучистых потоков будет не велика.

После этого можно определить суммарный тепловой поток к стенке канала:

![]()

На следующем этапе проверяется достаточность расхода охладителя для снятия поступающего к стенкам тепла. Для этого используется уравнение теплового баланса:

![]()

![]()

где: ![]() – площадь поверхности стенки i-того участка,

– площадь поверхности стенки i-того участка, ![]() – средняя теплоёмкость жидкости, определённая при температуре

– средняя теплоёмкость жидкости, определённая при температуре ![]() .

.

Отсюда можно найти температуру жидкости на выходе из тракта. Так же, при помощи уравнения теплового баланса находятся температуры охладителя на каждом участке.

На четвёртом этапе находятся коэффициенты теплоотдачи от стенки к жидкости на каждом участке с учётом формы и типа охлаждающего тракта, по методике, изложенной в [3].

Далее определяется температура «жидкостной» стенки и «газовой» стенки по формулам:

После этого полученные значения «газовой» стенки сравниваются с предварительно заданными на первом этапе. Если расхождение составляет более 5%, то расчёт производят заново, приняв предварительные значения «газовой» стенки равными промежуточным значениям, более приближенным к значениям, полученным на четвёртом этапе предыдущего расчёта.

В данной работе расчёт был произведён с использованием программного пакета MathCad. По результатам расчёта температура охладителя на выходе составила 153,7 К, что свидетельствует о том, что применять выбранную схему охлаждения нельзя. Для двигателей, охлаждаемых при помощи жидкого водорода в [3] рекомендуется использовать схему с подкипанием компонента в охлаждающем тракте, но необходимо так же провести исследования эффективности других методов теплозащиты (создание жидкостной плёнки).

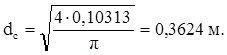

Заключение

В данном проекте были произведены конструкторские расчёты двигательной установки на криогенных компонентах H2 +F2 . В результате была спроектирована двигательная установка со следующими параметрами:

| Тяга на земле, кН | 100 |

| Тяга в пустоте, кН | 104 |

| Коэффициент избытка окислителя | 0,24 |

| Удельный импульс на Земле, м/с | 3950,56 |

| Удельный импульс в пустоте, м/с | 4135,2 |

| Масса топлива, кг | 25,313 |

В проекте было произведено профилирование канала камеры сгорания и получены следующие геометрические характеристики:

| Диаметр критического сечения, мм | 73,8 |

| Диаметр сопла, мм | 362,4 |

| Длина сопловой части, мм | 463 |

| Диаметр цилиндрической части камеры, мм | 160 |

Профилирование докритической части канала производилось по методу двух дуг, закритической – по методу параболы.

В данном курсовом проекте был произведен ориентировочный расчёт головки камеры, в результате которого была разработана схема расположения форсунок и спроектированы сами форсунки ядра и пристеночного слоя.

В проекте было произведено первичное конструирование стенок камеры и тракта охлаждения.

В дальнейшем, при проведении расчётов в рамках дипломного проекта предполагается более детальная проработка конструкции, более полное изучение проблемы охлаждения и методов её решения, проведение уточняющих расчётов, разработка систем автоматического регулирования.

Литература

1. Термодинамические и теплофизические свойства продуктов сгорания. Справочник / Под ред. В.П.Глушко. – М.: ВИНИТИ АН СССР, 1971–1973. – 513 с.

2. Основы теории и расчета жидкостных ракетных двигателей: Учебник/ Под ред. В.М.Кудрявцева. – М.:Высш. школа, 1983. – 703 с.

3. Добровольский М.В. Жидкостные ракетные двигатели. – М.: Машиностроение, 1975. – 396 с.

4. Березанская Е.А. и др. Газогенераторы ЖРД. – М.:МАИ, 1982. – 48 с.

5. Куликов В. Н. Накозин В. Н. Методические указания по профилированию сопла методом параболы. – Челябинск: ЮУрГУ, 1981. – 42с.

6. Зрелов Н. В., Серёгин Е. П. Жидкие ракетные топлива. – М.: «Химия», 1975. – 320с.