Расчёт гидропривода тормоза однобарабанной шахтной подъемной машины

СОДЕРЖАНИЕ: Разработка принципиальной схемы гидропривода тормоза однобарабанной шахтной подъемной машины. Выбор насоса и рабочей жидкости. Расчет труб линий и потерь давления срабатывания предохранительного клапана. Проверка рабочего режима насоса на кавитацию.Министерство образования и науки Украины

Донецкий национальный технический университет

Кафедра Энергомеханические системы

Курсовая работа

По дисциплине: Гидравлика и гидропривод

Тема работы: Расчёт гидропривода тормоза однобарабанной шахтной подъемной машины

Выполнил ст. гр. Мех-08б

Нестеренко Д.Е.

Руководитель работы Яковлев В.М.

Донецк - 2010

Реферат

Курсовая работа содержит: 20 лист, 2 рисунка, 1 таблица.

Объект исследования – гидропривод тормоза однобарабанной шахтной подъемной машины.

Цель работы: разработать гидравлическую схему гидропривода тормоза однобарабанной шахтной подъемной машины.

В данной курсовой работе производится разработка и исследование гидропривода - составлена принципиальная гидравлическая схема, выбран насос; выбрана рабочая жидкость, рассчитаны трубы гидролиний и потери давления в них.

Гидролиния, насос, диаметр поршня, гидроцилиндр, абсолютное давление

Содержание

Введение

1. Составление и анализ схем, выбор давления

1.1 Составление и анализ гидравлической схемы

1.2 Выбор стандартного давления

2. Выбор гидромашин и рабочей жидкости

2.1 Основные технические характеристики гидроцилиндра

2.2 Выбор насосов

2.3 Выбор рабочей жидкости

3. Выбор гидроаппаратуры и вспомогательных устройств

4. Расчет труб гидролиний и потерь давления

4.1 Расчетный диаметр труб

4.2 Расчет толщины стенки трубы

4.3 Потери давления в гидролиниях по длине

4.4 Потери давления в местных сопротивлениях

5. Сила давления на колено трубы

6. Давление срабатывания предохранительного клапана

7. Рабочие режимы насоса

8. Мощность насоса

9. Проверка рабочего режима насоса на кавитацию

10. Эксплуатация и техника безопасности

Выводы

Список источников

Введение

Гидропривод – это совокупность устройств, предназначенных для приведения в движение машин и механизмов посредством гидравлической энергии. Обязательными элементами гидропривода являются насос и гидродвигатель.

К основным преимуществам гидропривода относятся: возможность универсального преобразования механической характеристики приводного двигателя в соответствии с требованиями нагрузки; простота управления и автоматизации; простота предохранения приводного двигателя и исполнительных органов машин от перегрузок; широкий диапазон бесступенчатого регулирования скорости выходного звена; большая передаваемая мощность на единицу массы привода; надежная смазка трущихся поверхностей при применении минеральных масел в качестве рабочих жидкостей.

К недостаткам гидропривода относятся: утечки рабочей жидкости через уплотнения и зазоры, особенно при высоких значениях давления; нагрев рабочей жидкости, что требует применения специальных охладительных устройств и средств тепловой защиты; более низкий КПД (по приведенным выше причинам), чем у сопоставимых механических передач.

Сейчас трудно назвать область техники, где бы ни использовался гидропривод. Эффективность, большие технические возможности делают его почти универсальным средством при механизации и автоматизации различных технологических процессов.

1. Составление и анализ схемы, выбор давления

1.1 Составление и анализ гидравлической схемы

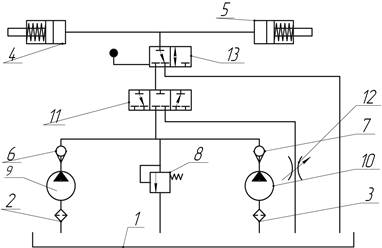

Схема состоит: из бака 1; фильтров 2, 3; гидроцилиндров 4, 5; обратных клапанов 6, 7; переливного клапана 8; насосов 9, 10; распределителя 11; дроссель 12; реверсивного золотника 13 (рис. 1).

Рисунок 1. Гидравлическая схема гидропривода

1.2 Выбор стандартного давления

Стандартные давления нормализованы ГОСТ 12445-80. Завод изготовитель подъемных машин принимает давление 1,25 МПа. Более перспективными будут давления 1,6; 2,5 МПа. Принимаем давление 1,6 МПа.

2. Выбор гидромашин и рабочей жидкости

2.1 Основные технические характеристики гидроцилиндра

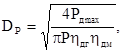

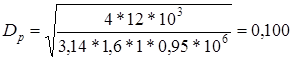

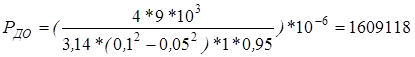

Расчетный диаметр поршня

где: Р – принятое стандартное давление;

дг , дм – соответственно гидравлический и механический КПД

гидроцилиндра, дг 1,0, дм = 0, 95.

м

м

Стандартный диаметр поршня Dp принимается ближайший (больший) в соответствии с ГОСТ 6540-68 и ГОСТ 12447-80. Принимай диаметр поршня равный 140 мм.

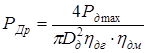

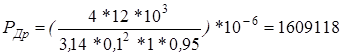

Максимальное рабочее давление гидроцилиндра при расторможении:

.

.

Па

Па

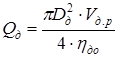

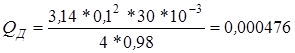

Максимальный расход гидроцилиндра:

,

,

2

![]()

где: до – объемный КПД гидроцилиндра, до = 0,98-0,99.

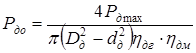

Рабочее давление при торможении:

,

,

где: dд – стандартный диаметр штока (применяем шток диаметром 50 мм).

Па

Па

2.2 Выбор насосов

По Qд и Рн = (1,1…1,15)Рдо выбираются однотипные насосы. Рекомендуется шестеренные или пластинчатые насосы с Qн Qд .

Выбираем шестеренный насос типа Г11-24А, с техническими характеристиками:

Номинальное давление 2,5 МПа

Номинальная подача 33,4 л/мин

Частота вращения1440 мин![]()

Объемный КПД 0,84

Полный КПД 0,8

Высота всасывания 0,2 м

2.3 Выбор рабочей жидкости

Выбираем масло индустриальное 45, с техническими характеристиками:

Диапазон рабочих температур-5+60 ![]()

Вязкость кинематическая при 50![]() 38-52 мм

38-52 мм![]() /с

/с

Плотность886-916 кг/м![]()

3. Выбор гидроаппаратуры и вспомогательных устройств

По соответствующим расходам и давлениям выбирается гидроаппаратура, фильтры, бак и манометр.

Выбираем приемный фильтр С41-21 с техническими характеристиками:

Номинальный расход 40 л/мин

Номинальная тонкость фильтрации 160 мкм

Допускаемая потеря давления0,008 МПа

Выбираем манометр МТП-100/1-100х2,5. Манометр трубчатый показывающий, с верхним пределом измеряемого давления равным 4МПа, с классом точности 2,5.

Вместимость бака выбираем в соответствии с номинальной подачей насоса, равная 40 дм![]() .

.

Выбираем обратный клапан Г51-24 с техническими характеристиками:

Номинальный расход масла70 л/мин

Номинальное давление 20 МПа

Потеря давления при ном. расходе 0,2 МПа

Выбираем распределитель ПГ73-35А с техническими характеристиками:

Расход масла100 л/мин

Давление номинальное 12,5 МПа

Потери давления при ном. расходе 0,1 МПа

Реверсивный золотник Г74-24:

Расход масла70 л/мин

Рабочее давление 20 МПа

Потеря давления 0,15 МПа

Выбираем переливной клапан Г54-24:

Расход масла70 л/мин

Рабочее давление 2,5 МПа

Потеря давления 0,25 МПа

Дроссель типа Г77-14:

Расход масла70 л/мин

Рабочее давление 5 МПа

Потеря давления 0,3 МПа

4. Расчет труб гидролиний и потерь давления

4.1 Расчетный диаметр труб

,

,

где: Qр – расчетный (максимальный) расход в соответствующей гидролинии

при рабочем ходе поршня;

Vo – оптимальная скорость рабочей жидкости;

для напорных гидролиний Vo = 3-5 м/с;

для сливных - Vo = 2-3 м;

для всасывающих - Vo = 0,7-1,2 м/с.

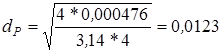

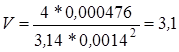

Для напорных гидролиний (Vo = 4)

м

м

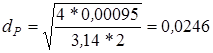

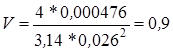

Для сливных гидролиний (Vo = 2)

м

м

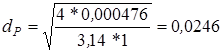

Для всасывающих гидролиний (Vo = 1)

м

м

Диаметр труб напорных гидролиний насосов до тройника принимаются равными диаметру трубы общей напорной гидролинии.

4.2 Расчет толщины стенки трубы

Необходимая расчетная толщина стенки трубы

р = 1 + 2 ,

где: 1 – часть толщины, обеспечивающая достаточную прочность;

2 – часть толщины, обеспечивающая необходимую долговечность трубы.

Согласно ГОСТ 3845-75

,

,

где: Рр – расчетное давление на прочность,

Рр = 1,25 Р (Р – максимальное давление в соответствующе гидроли- нии;

доп – допустимое напряжение, равное 40 % от временного сопротивле- ния разрыву; для наиболее распространенных сталей для труб в = 350-420 МПа;

2 – принять равным 1,0 мм, полагая, что скорость коррозии равна 0,2 мм/год, а срок службы установки – 5 лет.

![]() м

м

Для напорных гидролиний

![]() м

м

р =0,00009+0,001=0,00109, м

Для сливных гидролиний

![]() м

м

р =0,00018+0,001=0,00118, м

По условиям механической прочности (случайные удары и т.п.) 2 мм. Окончательно внутренний диаметр труб d, наружный dн и толщину выбирают по ГОСТ 8734-78. Наружный диаметр напорной линии принимаем равный 18 мм, толщина стенки 2 мм; сливной линии – 302 мм; всасывающей линии - 302 мм.

4.3 Потери давления в гидролиниях по длине

Расчет ведем при расходе, соответствующему номинальной подаче насоса.Скорость жидкости в гидролинии:![]() .

.

Для напорных гидролиний

м/с

м/с

Для сливных гидролиний

м/с

м/с

Для всасывающих гидролиний

м/с

м/с

Потери давления по длине в участках гидролиний

![]() ,

,

где

– коэффициент Дарси, зависит от числа Рейнольдса;

![]()

![]()

![]() ,

,

![]()

![]()

![]()

![]() =

=![]()

Результаты расчета сведем в таблицу

Таблица 1. Потери давления в гидролиниях по длине

| d (диаметр) | Re | Длина | Потери | |||

| Напорн. | 0,014 | 3,09 | 1443 | 0,052 | 7 | 113802 |

| После раз. | 0,014 | 1,55 | 722 | 0,104 | 1 | 8129 |

| Слив | 0,026 | 1,79 | 1554 | 0,048 | 7 | 19134 |

| После раз. | 0,026 | 0,90 | 777 | 0,097 | 1 | 1367 |

| Всас | 0,026 | 0,90 | 777 | 0,097 | 0,1 | 137 |

4.4 Потери давления в местных сопротивлениях

Потери давления в коленах, тройниках и т.п. принимается равным (0,2-0,3)Рдл.

Рдл = 113802+19134+137= 122067Па

Р=0,25*122067=30517Па

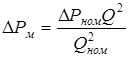

Для гидроаппаратов потери вычисляются исходя из условия автомодельности режима движения жидкости в аппарате.

,

,

где Рном – номинальные (паспортные) значения перепада (потери) давленияв аппарате при номинальном (паспортном) расходе Qном .

| Гидроаппарат | Потери, Па |

| Фильтр С41-21 | 4074 |

| Обратный клапан Г51-24 | 33259 |

| Ревер. Золотник Г74-24 | 24944 |

| Распределитель ПГ73-35А | 8148 |

| ДросельГ77-14 | 41574 |

4.5 Полные потери давления при расчетном расходе

Рп = Рдл + Рм .

![]() Па

Па

5. Сила давления жидкости на колено трубы

Определяем составляющие Rx , Rz и равнодействующую R сил давления в рабочей жидкости на колено трубы с закруглением 900 в месте наибольшего давления:

![]() .

.

Для напорных гидролиний

Н

Н

![]() Н

Н

6. Давление срабатывания предохранительного клапана

Выбирается из условия, что это давление должно быть большим на 25 % максимального расчетного в месте установки клапана.

![]() МПа

МПа

7. Рабочие режимы насоса

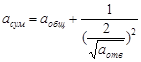

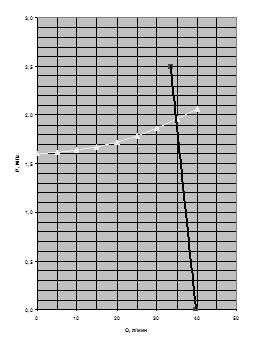

Рабочие режимы насоса при закрывании и открывании задвижки определяем графически точками пересечения характеристик насоса Рн

= f(Q) и гидросети Рс

= f(Q) (рис. 2). Характеристику насоса строим по двум точкам – ![]() и

и ![]() .

.

![]()

![]() л/мин

л/мин

Характеристика гидросети растормаживании

![]()

Сопротивление гидролинии ответвления

![]()

![]()

![]()

Сопротивление гидролинии общего участка

![]()

![]()

![]()

Полное сопротивление гидролинии при растормаживании

![]()

Для построения характеристики ![]() составим таблицу.

составим таблицу.

Таблица 2

| Q, л/мин | P, Па |

| 0 | 1,61 |

| 5 | 1,62 |

| 10 | 1,64 |

| 15 | 1,67 |

| 20 | 1,72 |

| 25 | 1,79 |

| 30 | 1,86 |

| 35 | 1,96 |

| 40 | 2,06 |

Рисунок 2. Рабочий режим насоса

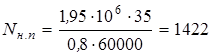

8. Мощность насоса

Мощность насоса при растормаживании

Nн.п = РА QA /н ,

Вт

Вт

где: РА ,QA - координаты точек рабочего режима (рис. 2);

н – номинальный КПД насоса.

9. Проверка рабочего режима насоса на кавитацию

Условие бескавитационной работы:

Нвак. доп Нвак ,

где: Нвак. доп – допустимая вакуумметрическая высота всасывания насоса (попаспорту);

Нвак – вакуумметрическая высота всасывания гидролинии

![]() ,

,

где: Нв – геометрическая высота всасывания, определяется условием бескавитационной работы насосов, чаще всего Нв = - (0,1…0,2) м;

Нф – потери напора в фильтре.

В том случае, если в паспорте насоса указана допустимая геометрическая высота всасывания насоса Ндсп по условию бескавитационной работы должно быть Ндсп Нв .

![]() м

м

![]()

Т. е. условие соблюдается.

10. Эксплуатация и техника безопасности

Одним из важнейших требований, при эксплуатации гидропривода, является чистота рабочей жидкости, поэтому заливку нужно производить через фильтры.

Контроль уровня при заливке жидкости обычно осуществляется визуально с помощью уровнемера, встраиваемого в бак.

Для приводящего электродвигателя желательно сокращение времени пуска, так как при этом сокращается время протекания по его обмоткам пускового тока.

Для правильной эксплуатации гидропривода необходимо иметь график контроля и замены рабочей жидкости.

Выводы

Разработана гидравлическая схема гидропривода тормоза однобарабанной шахтной подъемной машины. Выбран насос шестерной насос типа ГП-24А; рабочая жидкость - масло индустриальное 45; приемный фильтр Г42-34; обратный клапан Г51-24; распределитель ПГ73-35А; дроссель типа Г77-14. Выбраны диаметры труб и рассчитаны потери давления в них. Рассчитана мощность насоса в рабочем режиме растормаживания.

Список источников

1. Методические указания к курсовой работе по гидроприводу / Сост.:

Заря А.Н., Яковлев В.М. – Донецк: ДПИ, 1990 г.

2. Свешников В.К., Усов А.А. Станочные гидроприводы: Справочник. – М.:

Машиностроение, 1988 г.

3. Стационарные установки шахт / Под общ. ред. Б.Ф.Братченко. – М.: Недра,

1977 г.

4. Ковалевский В.Ф., Железняков Н.Т., Бейлин Ю.Е. Справочник по гидроприводам горных машин. – М.: Недра, 1973 г