Разработка автоматизированного блока управления пневмокамерным насосом

СОДЕРЖАНИЕ: Назначение проектируемого устройства и выбор области его применения. Программирование LOGO с помощью программы LOGOComfort V5. Выбор и обоснование способа изготовления печатной платы. Компоновка проектируемого устройства. Расчет заработной платы.Министерство образования Республики Беларусь

Гомельский государственный дорожно-строительный колледж

Специальность 2-400202

Группа ЭВС-41

Пояснительная записка к дипломному проекту на тему:

“ Разработка автоматизированного блока управления пневмокамерным насосом”

ДП 2-400202.041.021 ПЗ

Разработал: Маслов Д.А.

Руководитель дипломного проекта: Минин Д.С.

Консультант по экономике:

Рецензент:

Гомель 2008 год

Содержание

Введение

1 Расчетно-проектировочный раздел

1.1 Назначение проектируемого устройства и выбор области его

применения

1.2 Выбор и обоснование аналога проектируемого устройства

1.3 Разработка структурной схемы проектируемого устройства

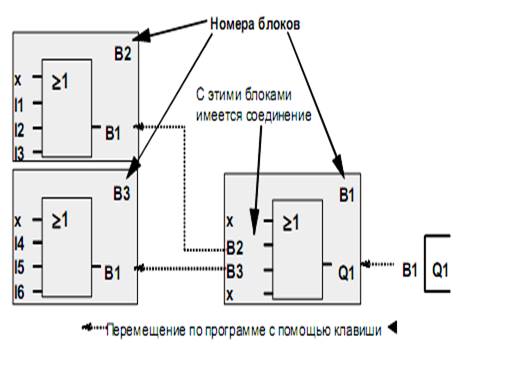

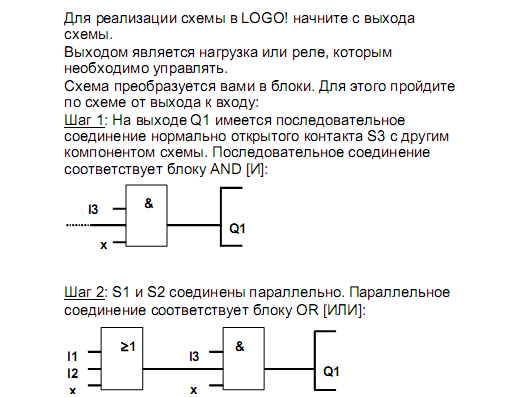

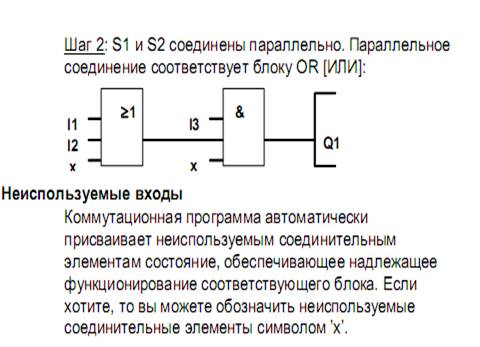

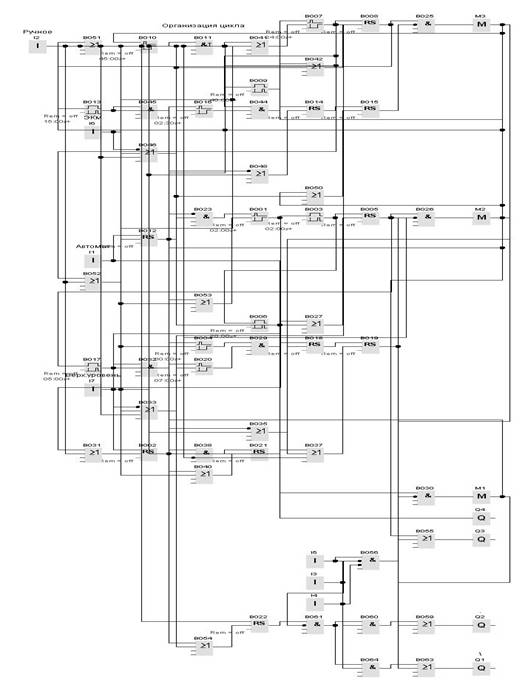

1.3.1 Методы программирования LOGO

1.4 Разработка и обоснование принципиальной схемы проектируемого устройства

1.4.1 Программирование LOGO с помощью программы LOGOComfort_V5

1.4.2 Выбор элементной базы

1.4.3 Описание принципа действия устройства

1.4.4 Расчет потребляемой мощности

2 Конструкторско-технологический раздел

2.1 Выбор и обоснование способа изготовления печатной платы

2.2 Компоновка проектируемого устройства

2.3 Поиск и устранение неисправностей

3 Экономический раздел

3.1 Расчет прямых затрат

3.2 Расчет затрат на заработную плату

3.3 Расчет накладных расходов

3.4 Калькуляция себестоимости проектируемого устройства, расчет отпускной цены проектируемого устройства

4 Энерго- и материалосбережение

5 Охрана труда

5.1 Общие требования безопасности

5.2 Требования перед началом работы

5.3 Требования безопасности при выполнении работ

5.4 Требования безопасности при окончании работы

5.5 Требования безопасности в аварийных ситуациях

6 Охрана окружающей среды

Заключение

Литература

Введение

Написание дипломного проекта и последующая его защита является заключительной стадией обучения в средних специальных учебных заведениях. Дипломный проект является обобщающей проверкой всех знаний накопленных за время учебы в техникуме. Он охватывает такие предметы как: энергосбережение, устройства ЧПУ, теоретические основы электротехники, экология, экономика и некоторые другие предметы, характерные для отделения «Электронные вычислительные средства». Темой дипломного проекта является разработка, какого либо электронного устройства, в данном случае это разработка автоматизированного блока управления Пневмокамнрным насосом . Для разработки устройства требуются знания теории, подкрепленной практическим опытом. Разработка устройства включает в себя:

1. Выбор и обоснование элементной базы.

2. Разработка структурной схемы.

3. Разработка принципиальной схемы.

4. Расчет узлов и блоков.

5. Выбор ИМС и радиоэлектронных элементов.

6. Расчет потребляемой мощности.

7. Расчет быстродействия.

Для практического исполнения устройства требуются практические навыки, полученные при прохождении практик:

1. Электромонтажная.

2. Электроизмерительная.

3. Производственно-технологическая.

4. Преддипломная.

Навыки, полученные при прохождении электромонтажной практики (пайка, нанесение печатного монтажа на платы, травление плат) нужны для изготовления печатной платы устройства и припаивания микросхем и радиоэлементов к печатному монтажу.

Навыки, полученные при прохождении электроизмерительной практики нужны для поиска и устранения неисправностей в готовом устройстве.

Навыки, полученные при прохождении производственно-технологической практики, требуются для изготовления и проверки на работоспособность устройства, но с использованием знаний опытных инженеров-электроников, что позволяет сократить затрачиваемое время на изготовление устройства и поиск неисправностей в нем.

Преддипломная практика требуется в основном для сбора и подготовки материалов к дипломному проекту.

После написания и защиты дипломного проекта молодые специалисты могут приступать к трудовой деятельности.

1 Расчетно-проектировочный раздел

1.1 Назначение и область применения автоматизированного блока управления Пневмокамерным насосом

История развития автоматических устройств промышленного назначения начинается с 17 века. Первые промышленные автоматические устройства появились в связи с изобретением и развитием паровых машин и турбин. Чтобы ширико использовать паровые машины в промышленности, необходимо было оснастить их такими автоматическими устройствами, как автоматический парорасприделительный механизм, регулятор уровня воды в котле, регулятор частоты вращения вала машины и т.д.

В 1765 году наш соотечественник И.И. Ползунов сконструировал и изготовил первый в мире автоматический регулятор для поддержания уровня воды в котле. Через 20 лет Джеймс Уатт создаёт автоматический регулятор частоты вращения вала паровой машины.

Использование электроэнергии в промышленности, начиная со второй половины 19 века, чрезвычайно расширило возможности построения и применения сложных автоматических устройств. Одним из первых электрических автоматических устройств был электомагнитный регулятор частоты вращения вала паровой машины, разработанный в 1876 году русским механиком и электриком К.И. Константиновым.

В настоящее время устройства с числовым програмным управлением встречаются на каждом шагу, как в производстве, так в быту . Это автоматические стиральные машины, СВЧ-печи (микроволновки), музыкальные центры, станки с числовым програмным управлением, которые находят широкое применение в нашей промышленности, и многие другие устройства

Темой моего дипломного проекта является: Разработка автоматизированного блока управления Пневмокамерным насосом. Основным назначением данного устройства является уменьшение затрачиваемой электроэнергии, путь последовательного перехода от высокомощного двигателя к более рентабельному виду ресурса, такому как воздух под давление.

1.2 Выбор и обоснование аналога проектируемого устройства

В результате проведённых патентных поисков аналога данного устройства найдено не было. Таким образом, оно является оригинальным. Однако за основу создания данного устройства был взят принцип работы УЧПУ станка

Настоящее изобретение относится к пневмокамерному насосу для транспортировки порошкообразных и мелкозернистых материалов, который может быть применен в производстве строительных материалов, черной и цветной металлургии, энергетической, химической и других отраслях для транспортировки цемента, порошкообразного угля, золы, формовочных смесей, колосниковой пыли доменных печей, различных концентратов и т.п.

Известны пневматические насосы, в которых транспортируемый материал загружается в верхнюю часть камеры, и сжатый воздух также подается в верхнюю часть камеры. Разгрузка камеры таких пневмокамерных насосов осуществляется неэффективно из-за рассеивания тепловой энергии в самом транспортном трубопроводе, что приводит к формированию противодавления, которое препятствует разгрузке пневмокамерного насоса (см., например, справочник Пневмотранспортное оборудование под редакцией М.П.Калинушкина и др., Л.: Машиностроение, Ленинградское отд.,1986). Наиболее близким к настоящему изобретению по технической сущности и достигаемому результату является пневматический насос ТА-28, разработанный ВНИИ стройдормашем совместно с Красногорским заводом цементного машиностроения. Известный насос содержит камеру с загрузочным клапаном для подачи транспортируемого материала и клапаном выпуска воздуха, трубопровод сжатого воздуха с клапаном для подачи сжатого воздуха в камеру и трубопровод для транспортировки материала (см. указанный справочник, страницы 129-130, рис. 6-4).

Недостатком известного пневмокамерного насоса является увеличение противодавления в трубопроводе при смешении транспортируемого материала и транспортирующего агента (сжатого воздуха) из-за интенсивного теплообмена между материалом, например, цементом, имеющим температуру порядка 140°С, и воздухом, имеющим температуру порядка 20°С, что приводит к увеличению температуры сжатого воздуха внутри транспортного трубопровода. Это затрудняет разгрузку камеры известного насоса, в результате требуется подвод дополнительной механической работы в виде большего количества транспортирующего агента. В основу изобретения поставлена задача создать пневмокамерный насос, который позволял бы снизить удельный расход (количество кубических метров транспортирующего агента в пересчете на нормальные условия, Поставленная задача решается тем, что пневмокамерный насос содержит камеру с загрузочным клапаном для подачи материала и клапаном выпуска воздуха, трубопровод сжатого воздуха с клапаном для подачи сжатого воздуха в камеру и трубопровод для транспортировки материала, при этом насос включает компенсационную трубу с открытым концом и изогнутым концом, расположенным вблизи входа в транспортный трубопровод, причем на изогнутом конце размещено сопло и рассеиватель для формирования турбулентной струи из пылевоздушной смеси перед входом в транспортный трубопровод, и аэрационное устройство, которое размещено на выходе трубопровода сжатого воздуха для обеспечения противоточного конвективного теплообмена между сжатым воздухом и материалом, находящимся между аэрационным устройством и открытым концом. Согласно изобретению, стенка аэрационного устройства, которая обращена к открытому концу компенсационной трубы, выполнена полунепроницаемой для обеспечения прохождения сжатого воздуха через материал. Для обеспечения стабильной работы насоса при резких перепадах давления в трубопроводе сжатого воздуха на транспортном трубопроводе размещен дроссель. Причем дроссель присоединен к транспортному трубопроводу под острым углом, который обращен в сторону аэрационного устройства. Предпочтительно, чтобы длина прямолинейного участка компенсационной трубы удовлетворяла соотношению hмlН, где hм - высота расположения уровня загрузки материалом камеры, Н - высота камеры. Для обеспечения ограничения подъема рассеивателя сопло выполнено в виде конического сопла, имеющего прямоугольную рамку. При этом на прямоугольной рамке установлен регулировочный винт, определяющий величину кольцевого зазора в конструкции сопло-рассеиватель. Рассеиватель выполнен в виде шара, снабженного канавками на поверхности для создания оптимальной турбулентной струи пылевозд. смеси.

1.3 Разработка структурной схемы

В данном разделе необходимо представить структурную схему (рис.1.3.1) разрабатываемого нами автоматизированного блока управления пневмокамерным насосом.

Структурной называется схема, которая определяет функциональные основные части изделия и связи между ними. Структурная схема лишь в общих чертах раскрывает назначение устройства и его функциональных частей. Она определяет функциональные основные части изделия, их назначение и взаимосвязи, и служит лишь для общего ознакомления с изделием.

Составные части проектируемого устройства изображаются упрощенно в виде прямоугольников произвольной формы, т. е. с применением условно-графических обозначений. Внутри каждого прямоугольника, функционального узла устройства, указаны наименования.

Рис.1.3.1

Структурная схема автоматизированного блока управления приведена на рисунке 1.3.1. В ее состав входят следующие функциональные блоки:

Контроллер- это центральный блок управления который согласует все блоки входящие в структурную схему и выполняет программу написанною на языке релейно-контактного программирования.

Блок управления – это система перекоммутации, т. е. набор ключей и кнопок обеспечивающих переключение между клапанами, и тем самым обеспечивающих подачу управляющих сигналов на контроллер и сигналов индикации.

Индикация управления (вх.сигнал) - представляет собой набор светоизлучающих элементов необходимых для визуальной индикации включения питания, режимов работы входных сигналов с ЭКМ и ВУ.

Промежуточные реле – набор релейных контактов дублирующих входные и выходные сигналы контролера во избежении выгорания контактов.

Датчик давления (ЭКМ)- электро-контактный манометр.

Уровень (ВУ)- датчик верхнего уровня.

Дыхатель, загрузка, выгрузка, вибратор – автоматизированные клапана.

1.3.1 Методы программирования LOGO

1.4 Разработка и обоснование принципиальной схемы

1.4.1 Программирование LOGO с помощью программы LOGOComfort_V5

1.4.2 Выбор элементной базы

Сигнализатор уровня

Сигнализация достижения определенных значений уровня в промышленных емкостях без постоянного непрерывного контроля, является стандартной, широко распространенной задачей. Существует широкий ряд общепромышленных датчиков разных типов как отечественного, так и импортного производства. В России подобные датчики называются реле уровня или датчиками-реле уровня. В зарубежной (англоязычной) литературе как правило употребляется термин «level limit switch» (предельный выключатель уровня).

Наиболее простыми и дешевыми приборами данного типа являются кондуктометрические датчики уровня. Они применимы для электропроводных жидкостей (более 0,2 См/м), таких как вода питьевая и технологическая, слабые растворы кислот, щелочей, стоки, большинство пищевых жидкостей, таких как пиво, квас и т.п. Принцип работы заключается в замыкании рабочей жидкостью (по достижении нужного уровня) чувствительного элемента (электрода) на корпус металлической емкости или на специальный дополнительный электрод. При этом возникает электрический ток, вызывающий срабатывание выходного реле и замыкание коммутируемой цепи.

Применимость кондуктометрических датчиков по условиям давления и температуры рабочего процесса в емкости находится в пределах 350°С и 6,3 МПа (как правило для стандартных исполнений 200 гр.С и 2,5 МПа) и определяется материалом изолятора электрода. Ограничения на применение данного типа датчиков могут накладывать такие свойства рабочей среды как сильное парение рабочей среды, сильное вспенивание, образование проводящих отложений на изоляторе или изолирующих отложений на чувствительном элементе. Примерами кондуктометрических сигнализаторов являются: РОС-301, ЭРСУ, САУ-М6, СУ-300И.

Емкостные датчики широко распространены и используются для определения наличия рабочей среды: как жидкой, так и сыпучей (порошки, цемент, гранулированные продукты), как электропроводной, так и неэлектропроводной. (Массовым применением емкостных датчиков, также, является детектирование наличия объектов, например при счете единиц продукции). Принцип действия датчиков основывается на изменении электрической емкости чувствительного элемента (ЧЭ) при контакте с рабочей средой. Пока ЧЭ не контактирует с рабочей средой электрическая емкость конденсатора, образованного частями ЧЭ или ЧЭ и стенками резервуара определяется диэлектрической постоянной воздушной среды (DK=1). При контакте электрическая емкость увеличивается, что приводит к увеличению частоты электрических колебаний в цепи и формированию сигнала преобразуемого в дальнейшем в срабатывание выходного реле.

Емкостные датчики отличаются большим разнообразием конструктивных исполнений для конкретных применений, могут быть стержневого, трубчатого типов, гибкие, тросовые и т.п. При выборе типа датчика должны учитываться в первую очередь, как состав контролируемой среды, так и ее диэлектрические свойства. Для датчиков работающих в проводящей среде необходимо выбирать конструкцию с изолированным электродом.

Функции датчика уровня может выполнять уровнемер типа РИС-101М1 стандартно обладающий возможностью задания до четырех уставок по диапазону измерения.

Поплавковые датчики уровня отличаются простотой и универсальностью. В простейшем варианте состоят из поплавка соединенного с механизмом переключения контактов с помощью механической или магнитной связи. Могут устанавливаться как в стенку емкости – горизонтально, так и вертикально – с помощью направляющих. В силу принципа действия и отсутствия электронной части эти датчики устойчивы к неблагоприятным внешним воздействиям (могут использоваться при температурах окружающей среды: -60 °С…+70 °С). Поплавковые датчики с успехом применяются в емкостях, где есть волнение жидкости, турбулентность, вибрации, вспенивание, для контроля уровня таких сред как вода пресная и морская, дизтопливо, керосин, масла, пищевые продукты с плотностью 0,75..1,2 г/см при температурах до 200 °С, давлении до 9 атм.

нестабильность срабатывания: ± 3…5 мм. Распространенные приборы этого типа: датчики серий РОС-400, РОС-401, реле уровня ДРУ-1ПМ, многоточечные датчики СУГ-М.

Буйковые сигнализаторы уровня, такие как ДУЖЭ-200М, ДУЖП-200М, состоят из буйка подвешенного на тросе соединенном с управляющим магнитом и контактным механизмом. Погружение буйка в жидкость приводит к появлению выталкивающей архимедовой силы, изменению усилия на тросе и замыканию или размыканию контактов. Данный тип сигнализаторов уровня может использоваться при очень высоком давлении до 20 МПа. Плотность рабочей среды: 0,6..1,5 г/см, температура рабочей среды: -55 °С…+200 °С.

ДУЖЭ-200М имеют взрывозащиту «взрывонепроницаемая оболочка» и применяются, как правило, для контроля уровня агрессивных, взрывоопасных, легковоспламеняющихся жидкостей, а также сжиженных газов.

Датчики уровня по давлению (в качестве примера рассмотрим датчик-реле РО-1) устанавливаются на трубе опускаемой в жидкость и реагируют на изменение уровня через изменение давления запертого в трубе воздуха, являясь, по сути, реле давления. Когда труба погружается в рабочую среду на воздух, находящийся в ней, начинает действовать давление столба жидкости. При достижении заданного значения мембрана приводит в действие контактный механизм. Важным преимуществом такого датчика является отсутствие прямого контакта со средой и, следовательно, нечувствительность к таким свойствам жидкости как повышенная вязкость, неоднородность, химическая активность. Датчик настраивается на определенные точки срабатывания из стандартного ряда: 100, 180, 250, 340 мм. вод. ст. Точность срабатывания ±15 мм относительно заданного уровня.

Вибрационные сигнализаторы уровня широко распространены за рубежом и, в меньшей степени, в России и странах СНГ. Чувствительный элемент вибрационного сигнализатора, не будучи погружен в рабочую среду, совершает механические колебания на резонансной частоте возбуждаемые пьезоэлектрическим генератором. Погружение в рабочую среду – жидкость или сыпучий продукт приводит к изменению частоты колебаний, изменению электрических параметров цепи и преобразуется в дискретный выходной сигнал.

Вибрационные сигнализаторы мало зависят от физических свойств среды, могут работать в негомогенных, пенящихся, парящих, загазованных средах. Диапазон применимости датчиков по температуре -50°С..+250°С, давлению – до 64 атм., плотность рабочей среды –в пределах 0,5-2,5 г/см. Датчики обеспечивают точность срабатывания +/-1 мм. Помимо предельных выключателей уровня, характерно применение вибрационных сигнализаторов в качестве датчиков сухого хода в трубопроводах. Вибрационные сигнализаторы выпускаются в широком диапазоне исполнений, в том числе для пищевых производств, взрывоопасных условий, агрессивных сред. Распространенными марками вибросигнализаторов являются серии OPTISWITCH фирмы Krohne , Liquiphant фирмы Endress+Hauser, Vibranivo фирмы UWT .

Ультразвуковые сигнализаторы реагируют на перекрытие продуктом линии распространения ультразвуковых колебаний. Чувствительный элемент представляет собой пару излучатель-приемник. Он может размещаться в емкости как горизонтально так вертикально. Электронный блок сигнализатора оценивает время распространения ультразвуковых волн и при нахождении отклонения замыкает или размыкает выходное реле. Погрешность срабатывания сигнализаторов типа УЗС составляет +/- 2 мм. (при вертикальной установке).

Ультразвуковые датчики отличаются надежностью и стабильностью рабочих характеристик. Могут использоваться при температурах до 250 °С, давлении до 16 бар. Ограничения на применение данного типа — те же, что и для всех контактных датчиков: налипание, образование отложений на ЧЭ, агрессивность рабочей среды по отношению к материалу ЧЭ (нержавеющая сталь) и т.п. Популярные ультразвуковые сигнализаторы это – УЗС-10Х, УЗС-20Х, УЗС-3ХХ, УЗС-4ХХ, УЗР-1.

Роторные (флажковые) сигнализаторы применяются для контроля уровня сыпучих веществ, в первую очередь, в условиях высокой запыленности. Могут применяться в пищевых и взрывоопасных производствах для продуктов с плотностью не ниже 100 г/л, с размером гранул до 50 мм. Типичные применения: сигнализация уровня в емкостях с зерновыми, пищевыми порошкообразными продуктами, сахаром, цементом, комбикормами. Чувствительный элемент (лопатка) роторного сигнализатора приводится во вращательное движение синхронным электродвигателем, который закреплен на шарнире внутри корпуса и подпружинен. Фиксация лопатки материалом рабочей среды приводит к появлению крутящего момента на корпусе синхронного двигателя, сжатию пружины и замыканию выходных контактов микропереключателя с одновременным размыканием цепи двигателя. При освобождении лопатки при падении уровня среды ниже контролируемого пружина возвращает контакты микропереключателя в разомкнутое положение и вновь замыкает цепь двигателя.

Электроконтактный манометр.

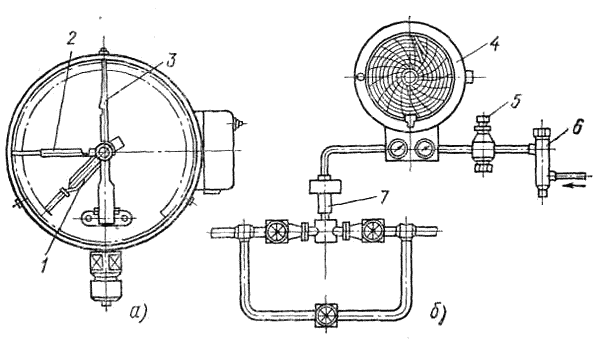

Электроконтактный манометр (рис. 71, а) имеет три стрелки: две неподвижные 3 и / и одну подвижную 2, устанавливаемую в зависимости от давления жидкости в системе. Стрелку 1 устанавливают на нижнем допустимом пределе давления, а стрелку 3 — на верхнем пределе. При достижении стрелкой 2 верхнего предела, т. е. стрелки 3, создается электрический контакт и отключаются гидравлические насосы. При падении давления, т. е. когда стрелка 2 достигнет стрелки 1, включаются насосы и подают жидкость в систему до 1 тех пор, пока стрелка 2 не сомкнётся со стрелкой 3.

Рис. 71. Электроконтактный манометр (а) и пневматический регулирующий термометр (б): 1 — неподвижные стрелки. 2 — подвижная стрелка, 4 —измерительная система, 5 — редуктор давления воздуха, 6 — воздушный фильтр, 7 — регулирующий орган

Для контроля за температурой плит используют ртутные термометры. Можно пользоваться показаниями парового манометра, имеющего деления, соответствующие определенной температуре нагревания.

Современные прессовые установки снабжены для контроля температуры дистанционными самопишущими пирометрами. Они состоят из термопары, закладываемой в отверстие плиты и присоединяемой проводником к самопишущему аппарату.

Для контроля и автоматического поддерживания температуры в греющих плитах прессов используют пневматический регулирующий термометр с приводом от часового механизма или синхронного двигателя. Часовой механизм имеет шестисуточный завод. Пневматический регулирующий термометр рассчитан на измерение температуры от 0 до 300° С.

В комплект регулирующего устройства пневматического термометра (рис. 11, б) входят четыре основных механизма: регулятор с измерительной системой 4, редуктор 5 давления воздуха, воздушный фильтр 6 и регулирующий орган 7 с клапаном. Принцип работы пневматических регулирующих термометров заключается в том, что измерительная система 4, передавая импульсы регулирующей системе, одновременно перемещает записывающее перо, которое записывает изменения температуры.

Для контроля за временем выдержки фанеры в прессе служат часы со световым или звуковым сигналом, а также специальные приборы — реле времени, устанавливаемые на пульт управления прессом.

Контроллер (логический модуль) LOGO.

Обзор

Логические модули LOGO! являются компактными функционально законченными универсальными изделиями. Они предназначены для построения простейших устройств автоматики с логической обработкой информации. Алгоритм функционирования модулей задается программой, составленной из набора встроенных функций. Программирование модулей LOGO!Basic может производиться с их клавиатуры без использования дополнительного программного обеспечения. Стоимостные показатели модулей настолько низки, что их применение может оказаться экономически целесообразным даже в случае замены устройств, включающих в свой состав 2 многофункциональных реле времени или 2 таймера и 3-4 промежуточных реле.

Области применения

· Управление наружным и внутренним освещением, освещением витрин;

· Управление коммутационной аппаратурой (АВР, АПВ и т.д.)

· Управление технологическим оборудованием (насосами, вентиляторами, компрессорами, прессами);

· Системы отопления и вентиляции;

· Системы управления дорожным движением;

· Конвейерные системы;

· Управление подъемниками...

Состав

Серия продуктов LOGO! объединяет в своем составе логические модули LOGO!Basic и LOGO!Pure, модули ввода-вывода дискретных сигналов DM8, модули ввода аналоговых сигналов AM2, коммуникационные модули, модули бесшумной коммутации трехфазных цепей переменного тока LOGO!Contact, блоки питания LOGO!Power, аксессуары, а также программное обеспечение LOGO!SoftComfort.

Сертификаты и одобрения

Модули LOGO! имеют морские сертификаты (ABS, BV, DNV, GL, LRS), сертификаты UL, CSA и FM, имеют знак CE, отвечают требованиям стандартов VDE 0631, IEC 1131, EN 55011 (класс B), ГОСТ Р 50377-92, ГОСТ 28244-89, ГОСТ 29216-91 (сертификат № РОСС DE.ME20.B00820).

Логические модули LOGO!Basic и LOGO!Pure

Логические модули LOGO! Basic характеризуются следующими показателями:

· 8 дискретных входов, 4 дискретных выхода.

· 30 встроенных функций, сгруппированных в библиотеки логических (GF) и специальных (SF) функций.

· 24 внутренних флагов.

· Встроенный календарь и часы реального времени (кроме LOGO! 24).

· Встроенный жидкокристаллический дисплей и клавиатура.

· Интерфейс для установки модуля памяти или подключения кабеля ПК для программирования с компьютера.

· Расширяемость до 24 дискр. вх. + 8 аналог. вх. + 16 дискр. вых..

Логические модули LOGO!Pure являются функциональными аналогами модулей LOGO!Basic, в которых отсутствуют дисплей и клавиатура. Программирование таких модулей производится либо с компьютера, оснащенного пакетом LOGO!SoftComfort, либо установкой заранее запрограммированного модуля памяти. Все входы модулей могут использоваться для ввода дискретных сигналов. Напряжение питания входных цепей соответствует напряжению питания модуля. В некоторых моделях 2 из 8 входов имеют универсальное назначение. Они могут использоваться для ввода дискретных сигналов или аналоговых сигналов 0…10В. Различные модели модулей оснащены транзисторными или релейными выходами. Транзисторные выходы способны коммутировать токи до 0.3А в цепях напряжением =24В и оснащены электронной защитой от короткого замыкания. Релейные выходы способны коммутировать токи до 10А (активная нагрузка) или до 3А (индуктивная нагрузка) в цепях напряжением =12/24В, ~24В или ~/= 115/240В.

Маркировка модулей содержит в своем составе логотип LOGO!, за которым следуют буквенно-цифровые обозначения, характеризующие конструктивные особенности данной модели:

· 12/24, 24, 230: напряжение питания модуля.

· R: релейные выходы.

· C: часы реального времени и календарь.

· o: модели LOGO!Pure без дисплея и клавиатуры.

Модули LOGO! Basic имеют 4, модули LOGO! Pure – 3 модификации:

· LOGO! Basic: LOGO! 12/24RC; LOGO! 24; LOGO! 24RC и LOGO! 230RC.

· LOGO! Pure: LOGO! 12/24RCo; LOGO! 24RCo и LOGO! 230RCo.

Расширение системы ввода-вывода

Для увеличения количества обслуживаемых входов-выходов и максимальной адаптации к требованиям решаемой задачи к каждому логическому модулю LOGO! могут подключаться модули расширения. Подключение модулей расширения может производиться к новым моделям логических модулей, заказные номера которых заканчиваются кодом “…0BA4”.

Модули ввода-вывода дискретных сигналов DM8

Модули DM8 имеют 3 модификации: DM8 12/24R, DM8 24 и DM8 230R. Каждый модуль оснащен 4 дискретными входами и 4 дискретными выходами. DM8 могут подключаться только к логическому модулю с таким же уровнем напряжения питания.

Модули ввода аналоговых сигналов AM2 и AM2 PT100

Модули AM2 требуют для своей работы напряжения питания =12/ 24В. Они оснащены двумя входами для подключения датчиков с выходными сигналами 0…10В или 0… 20мА. AM2 PT100 преобразует резистивные значения термопар PT100 в температурный диапазон измерений –50…+200 °C с разрешением 1000 единиц. Модули могут подключаться к любому логическому модулю LOGO!..0BA4.

Коммуникационные модули

Коммуникационные модули позволяют производить подключение логических модулей к сетям AS-Interface, EIBInstabus и LON. Во всех трех сетях LOGO! способны выполнять функции интеллектуальных ведомых устройств. Коммуникационные модули могут подключаться ко всем типам логических модулей LOGO!…0BA4.

Модули LOGO!Contact

Модули LOGO!Contact предназначены для бесшумной коммутации трехфазных цепей переменного тока напряжением до 400В с активной нагрузкой до 20А или асинхронными короткозамкнутыми двигателями мощностью до 4кВт. Модули выпускаются в двух модификациях, отличающихся напряжением питания обмотки управления: =24В или ~230В.

Блоки питания LOGO!Power

Блоки питания LOGO!Power преобразуют сетевые напряжения ~115/230В в требуемое напряжение =12В и =24В. В каждом случае предлагаются два варианта для разных выходных токов.

Модули памяти

Для долговременного хранения резервной копии, защиты от несанкционированного доступа и копирования программы, а также переноса программ с одного логического модуля на другой может использоваться универсальный модуль памяти для версии LOGO!…0BA4

Программирование LOGO!

Программирование модулей LOGO!Basic может выполняться с клавиатуры с отображением информации на встроенном дисплее. Процесс программирования сводится к последовательному соединению встроенных функциональных блоков и заданию параметров настройки (задержек включения / выключения, значений счетчиков и т.д.). Для выполнения всех этих операций используется система встроенных меню. Готовая программа может быть переписана в модуль памяти, вставленный в интерфейс модуля LOGO!

Все встроенные функции хранятся в памяти логического модуля в виде двух библиотек. Библиотека GF содержит набор функций, выполняющих все основные логические операции. В библиотеку SF собраны специальные функции: триггеры, счетчики, таймеры, импульсные реле, компараторы, генераторы импульсов и т.д.

LOGO!SoftComfort

Пакет LOGO!SoftComfort позволяет производить разработку и отладку программ для LOGO! на компьютере, документировать программы и эмулировать работу разрабатываемого устройства. Поддерживается программирование в виде функциональных блоков и релейно-контактных схем. Пакет может работать под управлением операционных систем Windows 95/98/NT/ME/2000/XP, Linux, MACOS-X. Готовая программа может загружаться в память логического модуля через кабель ПК или записываться в модуль памяти через специальное устройство LOGO!Prom.

1.4.3 Описание принципа действия

Принцип работы пневмокамерного насоса.

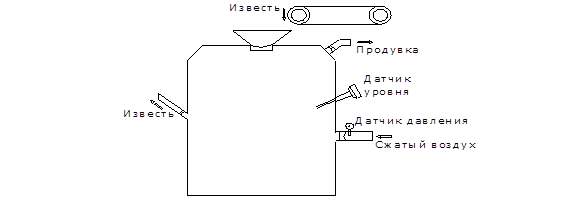

Материалы поступают в ёмкость насоса через дозатор. Клапан дозатора закрывается по прошествии времени на таймере ограничения по времени, либо после засыпания материалом датчика уровня. После закрытия клапана дозатора, открывается клапан выгрузки. Выгрузка осуществляется при подаче воздуха под давлением 2 МПа и завершается, либо по прошествии времени на таймере ограничения по времени, либо при падении давления ниже 1 МПа. После закрытия клапана выгрузки, осуществляется стравливание лишнего воздуха из ёмкости и цикл повторяется.

1.4.4 Расчет потребляемой мощности

В этом разделе необходимо выполнить расчет потребляемой мощности

нашим проектируемым устройством. Расчет потребляемой мощности является весомым фактором для выбора источника питания, а также по результатам этих расчетов будет видно, является ли целесообразным вообще собирать устройство.

Каждый из элементов входящих в состав нашего устройства будет потреблять различную мощность, так как это потенциально разные устройства. Рассчитаем потребляемую мощность каждого из элементов.

Автоматические реле (РЕК77) 220В – потребляемая мощность одного реле равна Р = 1Вт, так как реле у нас четыре общую мощность можно рассчитать по формуле:

Рр = n * 1Вт где n – это количество реле присутствующих в схеме

Рр = 4 * 1Вт = 4Вт (1.5.4.1)

Вибрационный сигнализатор (ВС – 340) – потребляемая мощность согласно техническому описанию равна Рвс = 3Вт

Рассчитаем потребляемую мощность ламп индикации (НL-1 – HL-5)

P= Uпр *Iпр = 4*100*10-3 = 0,4 Вт (1.5.4.2)

Мощность всех ламп равна

PHL = nPН L = 7 * 0,4 = 2,8 Вт (1.5.4.3)

Контроллер LOGOSIEMENS – потребляемая мощность согласно техническому описанию устройства численно равна Рк = 4Вт.

Электроконтактный манометр - потребляемая мощность согласно техническому описанию устройства численно равна Рм = 2Вт.

Теперь рассчитаем мощность, потребляемую всем устройством в целом, по следующей формуле:

Pобщ= Pреле + Pвс + Pконтр +РН L + Рм (1.5.4.4)

Pобщ= 4+3+4+2,8+2=15,8 Вт

Исходя из полученных расчетов видно, что данное устройство довольно экономично в плане потребляемой мощности и следовательно для его изготовления не потребуются большие затраты (тепло отводы или специальная система охлаждения).

2 . Конструкторско-технологический раздел

2.1 Выбор и обоснование способа изготовления печатной платы

Печатные платы представляют собой диэлектрическую пластину с нанесенным на нее токопроводящим рисунком (печатным монтажом) и отверстиями для монтажа элементов.

Печатный монтаж – это нанесение на изоляционное основание тонких электропроводящих покрытий (печатных проводников), выполняющих функции монтажных проводов для соединения элементов схемы.

Печатные платы служат для размещения и закрепления элементов устройства одном основании, а печатный монтаж обеспечивает связь между этими элементами в соответствии с принципиальной схемой устройства. Наряду с традиционным проводным монтажом печатные платы являются основным этапом в подготовке устройства к производству и имеют ряд преимуществ, т. е. они позволяют:

1. увеличить плотность монтажных соединений и возможность миниатюризации компоновки радиоэлементов и блоков внутри устройства;

2. организовать изготовление печатных проводников и электрорадиоэлементов в одном технологическом цикле;

3. гарантированная стабильность и повторяемость электрических характеристик;

4. Повышенная стойкость устройства к климатическим и механическим воздействиям;

5. провести унификацию конструкторских и технологических решений;

6. Увеличить надежность;

7. организовать комплексную автоматизацию работ по изготовлению устройства.

По конструктивному исполнению все печатные платы можно подразделить на: односторонние, двухсторонние, однослойные и многослойные.

Односторонние печатные платы представляют собой диэлектрическое основание, на одной стороне которого выполнен печатный монтаж, а на другой стороне размещаются элементы устройства.

У двухсторонних печатных плат печатный монтаж выполнен на двух сторонах, а переход токопроводящих линий осуществляется металлизированными контактными отверстиями. Такое исполнение печатной платы позволяет обеспечить большую плотность размещения печатных проводников.

Многослойные печатные платы состоят из чередующихся слоев материала с проводящим рисунком, соединенных клеевыми прокладками в монолитное основание путем прессования. Такое исполнение печатной платы позволяет обеспечить наибольшую плотность и надежность печатного монтажа, что в свою очередь позволяет уменьшить габаритные размеры печатной платы.

Теперь рассмотрим более подробно методику нанесения токопроводящего рисунка на подложку печатной платы. Существует несколько способов:

1. Химическое травление;

2. Электрохимическое осаждение;

3. Комбинированный.

Наиболее распространенным из этих методов является метод химического травления.

Организация процесса химического травления фольгированного материала осуществляется при помощи специально изготавливаемых для этих целей химических составов. Существует широкая номенклатура таких реактивов, большинство из которых довольно легко можно изготовить даже в домашних условиях. Наиболее простыми способами травления фольгированного материала в процессе изготовления печатной платы является:

1. В стакане холодной воды растворяют 4 – 6 таблеток пероксида водорода и осторожно добавляют 15 – 25 мл концентрированной серной кислоты. Для нанесения рисунка печатных проводников на фольгированный материал можно пользоваться клеем БФ – 2. Время травления в данном растворе примерно 1 час.

2. Раствор хлорного железа в воде: в 200 мл воды растворяют 150 г хлорного железа в порошке. Для приготовления хлорного железа берут 9 % -ную соляную кислоту и мелкие железные опилки. На 25 объемных частей кислоты берут одну часть железных опилок. Опилки засыпают в открытый сосуд с кислотой и оставляют на несколько дней. Через 5 – 6 дней раствор окрасится в желто-бурый цвет, что означает готовность раствора к применению.

3. Травление платы в концентрированном растворе азотной кислоты занимает 1 –5 минут, но требует осторожности. После травления плату тщательно промывают водой с мылом.

Однако существует возможность изготовления печатной платы даже без применения химикатов. Данный процесс осуществляется следующим образом: требуемых размеров плату вырезают из фольгированного материала, сверлят все необходимые отверстия и наносят на нее рисунок печатного монтажа. Контуры обводят острым шилом. Для изготовления платы средней сложности приведенным способом затрачивается 1,5 – 2 часа.

Что касается стенда для исследования канала сопряжения ЧПУ с объектом, то для изготовления печатной платы для него целесообразней всего изготовить двухстороннюю печатную плату, т.к. учебный стенд содержит большое количество микросхем и радиоэлементов.

Как и для любого устройства, для изготовления печатной платы также существует своя методика:

- Сначала на клетчатой бумаге вычерчивается плата в натуральную величину.

- Следующим действием изготавливается копия этого чертежа, на котором отмечены только места, где необходимо просверлить отверстия для установки в них радиоэлементов и цифровых интегральных микросхем. - Эта копия наклеивается на пластину фольгированного стеклотекстолита со стороны фольги. Применять для изготовления печатной платы гетенакс или текстолит не рекомендуется, т. к. существует высокая вероятность, что при

повторной пайке печатные проводники отклеятся.

- Следующим этапом является проделывание отверстий для установки радиоэлементов и микросхем. Сверлятся отверстия обычно сверлами с диаметром от 0,5 до 0,7 мм.

- После вся плата со стороны фольги покрывается слоем нитрокраски и высушивается не менее 20 мин.

- Затем производится тщательное обследование печатной платы и в местах, где краска попала мимо печатных проводников, производится ее удаление при помощи скальпеля.

- Готовая плата травится обычным способом в растворе хлорного железа. Однако и здесь существует одна небольшая хитрость, для ускорения процесса травления печатную плату нужно травить в вертикальном положении. При этом продукты реакции не будут оседать на печатную плату, и не будут препятствовать процессу травления.

2.2 Компоновка проектируемого устройства

Процесс компоновки элементов проектируемого нами стенда для исследования принципа действия процессора устройства интерполяции можно подразделить на несколько этапов:

1.Функциональная компоновка - размещение и установка функциональных элементов на печатных платах с учетом функциональных и энергетических требований, а также плотности компоновки и установки элементов, плотности топологии печатных проводников. Функциональная компоновка проводится для определения основных размеров печатной платы, выбора способов ее проектирования и изготовления. Прежде чем приступить к изготовлению печатной платы, нужно сделать её рисунок, т.е. скомпоновать все радиоэлементы и микросхемы. Компоновка устройства подразумевает под собой примерное расположение на печатной плате радиоэлементов и микросхем, входящих в состав устройства.Для определения положения элементов на плате в первую очередь делают рисунок платы в соответствии с заданными габаритами устройства, далее компонуются все радиоэлементы и микросхемы на рисунке в соответствии с их реальными размерами.

После расположения радиоэлементов и микросхем наносятся отверстия для контактных площадок и отверстия для крепления печатной платы в корпусе устройства.

Заключительным этапом является проведение соединительных линий (печатных проводников) в соответствии с принципиальной схемой устройства.

1. Внутренняя компоновка – размещение входящих в состав нашего

устройства блоков внутри его корпуса с учетом требований удобства сборки, контроля, ремонта, механического и электрического соединения, требований по обеспечению оптимального теплового режима и эргономики.

2. Внешняя компоновка – это компоновка устройства в конструкциях старшего уровня, например в составе рабочего места студента, при этом, прежде всего, учитываются эргономические требования. К эргономическим критериям компоновки разрабатываемой нами приставки: эффективность работы, сохранение здоровья в процессе эксплуатации, развитие личности в процессе труда.

2.3 Поиск и устранение неисправностей

Определение, отыскание неисправностей в процессе ремонта любого устройства является наиболее трудоемкой операцией, требующей большего внимания и мастерства.

Найти неисправность – значит, найти отказавший элемент, блок, модуль и т. д. В процессе ремонта можно выделить четыре этапа: установления факта наличия неисправности; выявление ее характера; устранения неисправности и проверка устройства после ремонта.

Статистикой установлено, что на выявление наличия неисправности в среднем затрачивается около 3% от общего времени на ремонт, на выявление характера неисправности – около 60%, на устранение неисправности – 15% и на проверку параметров после ремонта – 22%.

Приведенные данные показывают необходимость сокращения времени на выявление характера неисправности. Это возможно благодаря использованию диагностического оборудования и приспособлений. Кроме того, конструкция любого радиоэлектронного устройства предусматривает подключение специальных индикаторных устройств (например, светодиодов).

Любой специалист, в том числе и техник-электроник должен знать правила и методику поиска неисправностей.

Существует несколько способов отыскания неисправностей. Выбор того или иного способа зависит от назначения устройства и особенностей схемы. Поэтому от техника-электроника требуется хорошее знание, как минимум принципиальной схемы и конструкции ремонтируемого устройства

Все неисправности любого радио-электрического устройства можно подразделить на механические и электрические.

К механическим неисправностям относятся неисправности в механических узлах устройства (для нашего случая, к данному типу неисправностей можно отнести выход из строя двухпозиционных переключателей входящих в состав блока управления и блок индикации).

К электрическим неисправностям относятся такие, которые приводят к изменению электрического сопротивления цепей (например, к обрыву цепи), Значительному увеличению сопротивления, значительному уменьшению его или короткому замыканию. Для нашего учебного стенда к таким неисправностям можно отнести, такие как: выход из строя резисторов, трансформатора, микросхем, транзисторов и т. п.

При поиске неисправностей радиоэлектричекого устройства применяют пять способов:

1. Внешний осмотр позволяет выявить большинство механических неисправностей, а также некоторые электрические. Внешним осмотром проверяется качество сборки и монтажа. При проверке качества сборки вручную следует проверить механическое крепление отдельных узлов, таких

как переключатели, переменные резисторы, штепсельные соединения (разъемы). В случае нарушения крепления оно восстанавливается. Внешним осмотром проверяют также качество электрического монтажа. При этом выявляют целостность соединительных проводников, наличие затеков припоя, которые могут привести к коротким замыканиям между отдельными участками схемы, обнаруживают провода с нарушенной изоляцией, проверяют качество паек и т. п. Внешним осмотром можно убедиться в правильности номиналов резисторов и конденсаторов (блока питания), выявить дефекты отдельных элементов (обрыв выводов, резисторов, механическое повреждение керамических конденсаторов и другие).

Внешний осмотр, как правило, делают при отключенном питании аппаратуры. При его проведении особое внимание необходимо обращать на то, чтобы в монтаж не попали случайные предметы, которые при включении устройства могут вызвать короткое замыкание.

Внешним осмотром можно выявить неисправный светоэлемент (по яркости свечения), резисторов (по изменению цвета или обугливанию поверхностного слоя) и других элементов.

Во включенном состоянии можно определить перегрев трансформаторов, электролитических конденсаторов, полупроводниковых элементов. Появление запахов от перегретых обмоток, резисторов, пропиточного материала трансформаторов также сигнализирует о наличии неисправностей в схеме устройства. О неисправности может свидетельствовать и изменение частоты или тона звуковых колебаний воздушной среды, вызываемых работой трансформаторов и других элементов, которые обычно либо вообще не слышны во время работы, либо имеют звучание другого тона.

Для проверки отсутствия коротких замыканий используют омметр. В качестве опорной точки чаще всего принимают плюс или минус источника питания. Иногда входе осмотра возникает сомнение в исправности отдельных элементов. Тогда следует выпаять элемент и проверить его исправность более тщательно.

2. Способ промежуточных измерений – заключается в последовательной проверке прохождения сигнала от блока к блоку до обнаружения неисправного участка.

3. Способ исключения – заключается в последовательном исключении исправных узлов и блоков.

4. Способ замены отдельных элементов, узлов или блоков на заведомо исправные, широко используется при ремонте радио электрических устройств. Например, можно заменить элемент (транзистор, трансформатор, микросхему) или блок на заведомо исправный и убедиться в наличии неисправности на этом участке.

5. Способ сравнения – заключается в сравнении параметров неисправного аппарата с параметрами исправного аппарата того же типа или марки.

Использование того или иного способа поиска неисправности зависит от способностей схемы устройства.

Поиск неисправностей осуществляют по определенному правилу

(алгоритму), позволяющему максимально сократить время их отыскания. Поиск проводится поэтапно, от более крупных конструктивных единиц к более мелким, т. е. в последовательности Блок – Узел (модуль) – Каскад – Неисправный элемент.

При проверке отдельных элементов схемы следует убедиться в исправности постоянных резисторов, как внешним осмотром, так и проверкой омметром. При исправном резисторе омметр должен показать номинальное значение сопротивления.

Неэлектролитические конденсаторы можно проверить на пробой омметром. В случае пробоя омметр покажет короткое замыкание. Множитель омметра при проверке конденсаторов необходимо поставить в положение “x100” или “x1000”. Конденсаторы при подобной проверке дают отклонение стрелки прибора вправо и быстрое ее возвращение в начальное положение к отметке .

Электролитические конденсаторы также проверяют омметром. Для этого переключатель омметра надо установить на “x100” или “x1000”. Дальнейшая проверка конденсатора аналогична предыдущему, только стрелка в начальное положение будет возвращаться медленнее.

Конденсаторы при замене выбирают по номинальной емкости, рабочему напряжению, классу точности, температурному коэффициенту емкости

(ТКЕ). Номинальные значения емкостей конденсаторов приведены в справочниках.

Обмотки трансформатора. При обрыве обмотки омметр покажет бесконечно большое сопротивление. При замене трансформаторов учитывается приводимая в справочных данных маркировка их выходов. Неисправные трансформаторы заменяют на аналогичные.

Исправность полупроводниковых приборов можно также проверять омметром. Сопротивление диода в обратном направлении будет намного больше, чем в прямом. Такой диод исправен. В противном случае диод следует заменить.

Транзисторы также проверяют омметром, для этого омметр подключают между базой и эммитером. В первом случае прибор покажет малое сопротивление, во втором – сравнительно большое.

Полупроводниковые приборы (транзисторы, диоды и микросхемы) имеют различную маркировку выходов. При замене используют приборы того же типа или их аналоги, указываемые в перечне элементов схемы.

Пользуясь приведенными выше правилами, выявим ряд неисправностей нашего устройства для подачи управляющих воздействий, которые могут возникнуть в процессе эксплуатации устройства. Все вероятные неисправности сведем в таблицу 2.3.1. аналогов.

3 Экономический раздел

3.1 Расчет прямых затрат

Расчет затрат на покупные комплектующие изделия и полуфабрикаты

Ск = S(Кi * Цi,), Ск=1068000 руб.

где Ск — стоимость покупных комплектующих изделий и полуфабрикатов на одно устройство, руб.

Кi — количество комплектующих изделий и полуфабрикатов i-го наименования на одно устройство, шт.

Цi — цена за единицу, руб.

Результаты расчетов оформляются в таблице

Таблица 3.1.2.1

№/n |

Наименование комплектующих изделий и полуфабрикатов | Количество на 1 устройство | Цена за единицу, (руб.) |

Сумма, (руб.) |

| 1 | Автоматический выключатель (ВА 47-29 2А/220В) | 2 | 20000 | 40000 |

| 2 | Реле (РЭК 77220В) | 5 | 7000 | 35000 |

| 3 | Клапан автоматический (СВМ-50) | 3 | 15000 | 45000 |

| 4 | Вибрационный сигнализатор (ВС-340) | 1 | 30000 | 30000 |

| 5 | Клапан автоматический (СВМ-70) | 1 | 20000 | 20000 |

| 6 | Электроконтактный манометр (ДМ 2005 СгУЗ 380В) | 1 | 40000 | 40000 |

| 7 | Кнопка (АЕА-22) | 6 | 3000 | 18000 |

| 8 | Лампы индикации (АL-22100мА) | 5 | 2000 | 10000 |

| 9 | Электрический шкаф ( ЩМП 01-400Х300) | 1 | 30000 | 30000 |

| 10 | Контроллер LOGO Siemens | 1 | 800000 | 800000 |

| 11 | Итого: | 26 | 1068000 |

Расчет материальных затрат с учетом транспортно-заготовительных расходов

М = См + Стзр,

М= 1068000+21360=1089360 руб.

где М — материальные затраты, руб.

Стзр — сумма транспортно-заготовительных расходов, руб.

Стзр=(См+Ск)/100*2

Стзр=1068000/100*2=21360 руб.,

где 2 — процент транспортно-заготовительных расходов по предприятию за базисный период (2 %).

3.2 Расчет затрат на заработную плату

Расчет сдельной заработной платы производственных рабочих

ЗПтар = S(Счij * Тei ),

Зптар = 23381 руб.

где Зсд — сдельная заработная плата, руб.;

Счij — часовая тарифная ставка i-той операции, j-го разряда работ, руб.;

Тei — трудоемкость i-той операции, чел-час.;

Результаты расчетов оформляются в таблице

1 Использованы данные НПО «РАТОН» по состоянию на 01.04.2007

Таблица 3.2.1.1

| № | Наименование операции | Разряд рабочего |

Часовая тарифная ставка, ( руб.) |

Трудоемкость, (чел-час.) |

Сумма тарифной ЗП, ( руб.) |

| 1 | Слесарные | 3 | 1414 | 1 | 1414 |

| 2 | Регулировочные | 4 | 1645 | 5 | 8225 |

| 3 | Контрольные | 3 | 1414 | 3 | 4242 |

| 4 | Лакокрасочные | 2 | 1215 | 2 | 2430 |

| 5 | Монтажные | 3 | 1414 | 5 | 7070 |

| Итого заработная плата тарифная (Зптар): | 23381 | ||||

Расчет основной заработной платы производственных рабочих

ЗПосн = ЗПтар + Пр,

ЗПосн=23381+7014,3=30395,3 руб.

где ЗПосн — основная заработная плата производственных рабочих, руб.;

Пр — сумма премии, руб.

Пр=ЗПтар/100*%Пр

где %Пр — процент премии основным производственным рабочим - 30%.

Пр=23381/100*30=7014,3 руб.

Расчет дополнительной заработной платы производственных рабочих (ЗПдоп):

ЗПдоп = ЗПосн /100*15,5,

ЗПдоп=30395,3/100*15,5=4711,272 руб.

где 15,5 - % дополнительной зарплаты по предприятию НПО «РАТОН».

Расчет отчислений от заработной платы производственных рабочих (Озп):

а) в фонд соц.защиты — 35% от заработной платы;

б) отчисления по обязательному страхованию – 0,7 %.

Озп = 0,357* (ЗПосн + ЗПдоп),

Озп=0,357*(30395,3+4711,272)=13164,965 руб.

Итого прямые затраты (Зпр):

Зпр = М + ЗПосн + ЗПдоп + Озп,

Зпр= 1089360+30395,3+4711,272+13164,965=1137271,537 руб.

3.3 Расчет накладных расходов

Расчет расходов по содержанию и эксплуатации оборудования:

Рсэ.об= ЗПосн/100*181,

Рсэ.об= 30395,3/100*181=55015,493 руб.,

где 181 — процент расходов по содержанию и эксплуатации оборудования по предприятию за базисный период, %.

Расчет цеховых расходов:

Рц= ЗПосн/100*78,

Рц=30395,3/100*78=23708,334 руб.

где 78 — процент цеховых расходов по предприятию за базисный период, %.

Расчет общезаводских расходов:

Ро= ЗПосн/100*331,

Ро=30395,3/100*331=100608,443 руб.

где 331 — процент общезаводских расходов по предприятию за базисный период, %.

Расчет прочих расходов:

Рпроч= ЗПосн/100*3,

Рпроч=30395,3/100*3=655,59 руб.

где 3 — процент прочих расходов по предприятию за базисный период, %.

Итого заводская себестоимость:

Сз = Зпр + Рсэ.об + Рц + Ро + Рпроч

Сз=1137271,537+55015,493+23708,334+100608,443+911,859=1317259,4 руб.

Расчет внепроизводственных расходов:

Рвп.р=Сз/100*2,

Рвп.р=1317259,4/100*2=26345,188 руб.

где 2 — процент внепроизводственных расходов за базисный период, %.

3.4 Калькуляция себестоимости проектируемого устройства, расчет отпускной цены проектируемого устройства

№ n/n |

Наименование статей | Условные обозначения | Сумма, руб. |

| 1. | Материальные затраты | М | 1089000 |

| 2. | Заработная плата производственных рабочих | ЗПосн +ЗПдоп | 35106,572 |

| 3. | Отчисления от заработной платы производственных рабочих | Озп | 13164,965 |

| 4. | Расходы на содержание и эксплуатацию оборудования | Рсэоб | 55015,493 |

| 5. | Цеховые расходы | Рц | 23708,334 |

| 6. | Общезаводские расходы | Ро | 100608,443 |

| 7. | Прочие расходы | Рпроч | 655,59 |

| 8. | Итого заводская себестоимость | Сз | 1317259,4 |

| 9. | Внепроизводственне расходы 2% от Сз | Рвп.р | 26345,188 |

| 10. | Итого полная себестоимость: Сп = М + ЗПосн + +ЗПдоп + Озп + Рсэоб +Рц + Ро + Рпроч + Рвп.р | Сп | 1343604,585 |

| 11. | Плановая прибыль (П = Ур * Сп / 100 ; где Ур - уровень плановой рентабельности 20%) | П | 268720,917 |

| 12. | Налоги и отчисления от выручки (Е), в том числе: сбор в республиканский фонд поддержки производителей сельскохозяйственной продукции, продовольствия и аграрной науки – 2%, налог с пользователей автомобильных дорог – 1%, производятся единым платежом в размере 3 %. Е = (Сп + П) * 3 / (100 – 3). |

Е | 32904,6 |

| 13. | Отпускная цена проектируемого устройства Цо = Сп + П + Е |

Цо | 1645229,4 |

Таким образом мной была рассчитана цена на блок управления Пневмокамерным насосом, которая составила 1645229 рублей, что не так уж и много для целевой аудитории её пользователей, учитывая и то, что данное устройство не имеет аналогов.

4 Энерго- и материалосбережение

Кроме проблемы материалосбережения существует еще один не менее важный параметр, как энергосбережение.

Данная проблема до недавних пор практически никого не волновала, однако с развитием микроэлектроники, схемотехники, с истощением энергетических ресурсов всего земного шара, данная проблема вышла на первое место экономической политики любого государства.

Проблема энергосбережения в Республике Беларусь возведена в ранг государственной политики. Наряду с этим была создана республиканская система управления процессом энергосбережения. Верхним звеном этой системы является государственный комитет по энергосбережению и Энергонадзору, который был создан в 1993 г.. Данным комитетом в 1998г. был принят закон об энергосбережении, который оглашает все проблемы современности, связанные с перепотреблением, незаконным и некорректным использованием электрической, тепловой и других видов энергии.

С целью экономного использования электрической энергии все предприятия связанные с разработкой электрических приборов проектируют устройства, выпускаемые в массовое производство таким образом, чтобы оно как можно меньше потребляло электроэнергии. Для этого, например, проводятся попытки к минитюаризации отдельных элементов, что позволяет комбинировать их единые блоки небольших размеров. Это даёт возможность сберегать электрическую энергию за счёт использования для питания этих блоков уже один источник питания, а не по одному для каждого из элементов.

Кроме приведенного примера существует большое количество способов сбережения, как электрической, так и других видов энергии.

В ходе разработки устройства коммутации я постарался снизить потребление электрической энергии. В этих целях было сделано следующее:

1. Использованы реле с пониженным энергопотреблением;

2. По возможности были использован контроллер малой мощности, так как сам прибор маломощный.

3. Весь прибор работает от одного источника питания в 220В.

4. Расчет схемы произведен таким образом, что бы по максимуму снизить количество радиоэлементов, исключить лишние функциональные узлы.

Однако, несмотря на вышесказанное, необходимо отметить или установить правило, которое должен соблюдать пользователь при использовании спроектированного мною устройства:

- пользователь обязан включать устройство только по мере необходимости, сводить время работы и время бездействия устройства к минимуму.

5 Охрана труда

Здесь будут описаны требования по охране труда при выполнении работ, связанных с пайкой и лужением изделий паяльником (далее — пайка паяльником).

5.1 Общие требования безопасности

5.1.1 К выполнению работ по пайке паяльником допускаются работники в возрасте не моложе 18 лет, прошедшие обучение, инструктаж и проверку знаний по охране труда, освоившие безопасные методы и приемы выполнения работ, методы и приемы правильного обращения с приспособлениями, инструментами и грузами.

5.1.2 Работники, выполняющие пайку паяльником, должны иметь II группу по электробезопасности.

5.1.3 В случае возникновения в процессе пайки паяльником каких-либо вопросов, связанных с ее безопасным выполнением, работник должен обратиться к своему непосредственному или вышестоящему руководителю.

5.1.4 При пайке паяльником на работника могут воздействовать опасные и вредные производственные факторы:

- повышенная загазованность воздуха рабочей зоны парами вредных химических веществ;

- повышенная температура поверхности изделия, оборудования, инструмента и расплавов припоев;

- повышенная температура воздуха рабочей зоны;

- пожароопасность;

- брызги припоев и флюсов;

- повышенное значение напряжения в электрической цепи, замыкание которой может произойти через тело работника.

5.1.5 Работники, занятые пайкой паяльником, должны обеспечиваться средствами индивидуальной защиты.

5.1.6 Работы с вредными и взрывопожароопасными веществами при нанесении припоев, флюсов, паяльных паст, связующих и растворителей должны проводиться при действующей общеобменной и местной вытяжной вентиляции. Системы местных отсосов должны включаться до начала работ и выключаться после их окончания. Работа вентиляционных установок должна контролироваться с помощью световой и звуковой сигнализации, автоматически включающейся при остановке вентиляции.

5.1.7 Паяльник должен проходить проверку и испытания в сроки и объемах, установленных технической документацией на него.

5.1.8 Кабель паяльника должен быть защищен от случайного механического повреждения и соприкосновения с горячими деталями.

5.1.9 Рабочие места обжига изоляции с концов электропроводов (жгутов) должны быть оборудованы местной вытяжной вентиляцией. Работа по обжигу изоляции без применения работниками защитных очков не допускается.

5.1.10 Для местного освещения рабочих мест при пайке паяльником должны применяться светильники с непросвечивающими отражателями. Светильники должны располагаться таким образом, чтобы их светящие элементы не попадали в поле зрения работников.

5.1.11 На рабочем месте должны быть емкости с нейтрализующими жидкостями для удаления паяльных флюсов, содержащих фтористые и хлористые соли, в случаях их попадания на кожу работника.

5.1.12 На участках пайки паяльником на полу должны быть положены деревянные решетки, покрытые диэлектрическими ковриками.

5.1.13 Рабочие поверхности столов и оборудования на участках пайки паяльником, а также поверхности ящиков для хранения инструментов должны покрываться гладким, легко очищаемым и обмываемым материалом.

5.1.14 Работник, занятый пайкой паяльником, немедленно извещает своего непосредственного или вышестоящего руководителя о любых ситуациях, угрожающих жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого профессионального заболевания (отравления).

5.2 Требования безопасности перед началом работы

Перед началом работы необходимо:

5.2.1 Осмотреть рабочее место, привести его в порядок, освободить проходы и не загромождать их.

5.2.2 Осмотреть, привести в порядок и надеть средства индивидуальной защиты.

5.2.3 При пользовании паяльником:

- проверить его на соответствие классу защиты от поражения электрическим током;

- проверить внешним осмотром техническое состояние кабеля и штепсельной вилки, целостность защитного кожуха и изоляции рукоятки;

- проверить на работоспособность встроенных в его конструкцию отсосов;

- проверить на работоспособность механизированную подачу припоя в случаях ее установки в паяльнике.

5.2.4 Включить и проверить работу вентиляции.

5.2.5 Проверить наличие и исправность:

- ограждений и предохранительных приспособлений;

- токоведущих частей электрической аппаратуры (пускателей, трансформаторов, кнопок и других частей);

- заземляющих устройств;

- средств пожаротушения.

5.2.6 Проверить освещенность рабочего места. Напряжение для местного освещения не должно превышать 50В.

5.3 Требование безопасности при выполнении работ

Во время работы необходимо:

5.3.1 Содержать рабочее место в чистоте, не допускать его загромождения.

5.3.2 При выполнении работ соблюдать принятую технологию пайки изделий.

5.3.3 Паяльник, находящийся в рабочем состоянии, устанавливать в зоне действия местной вытяжной вентиляции.

5.3.4 Паяльник на рабочих местах устанавливать на огнезащитные подставки, исключающие его падение.

5.3.5 Нагретые в процессе работы изделия и технологическую оснастку размещать в местах, оборудованных вытяжной вентиляцией.

5.3.6 При пайке крупногабаритных изделий применять паяльник со встроенным отсосом.

5.3.7 Для перемещения изделий применять специальные инструменты (пинцеты, клещи или другие инструменты), обеспечивающие безопасность при пайке.

5.3.8 Сборку, фиксацию, поджатие соединяемых элементов, нанесение припоя, флюса и других материалов на сборочные детали проводить с использованием специальных приспособлений или инструментов, указанных в технологической документации.

5.3.9 Излишки припоя и флюса с жала паяльника снимать с применением материалов, указанных в технологической документации (хлопчатобумажные салфетки, асбест и другие).

5.3.10 Пайку паяльником в замкнутых объемах проводить не менее чем двумя работниками. Для осуществления контроля безопасного проведения работ один из работников должен находиться вне замкнутого объема. Работник, находящийся в замкнутом объеме, кроме спецодежды должен применять: защитные каски (полиэтиленовые, текстолитовые или винипластовые), электрозащитные средства (диэлектрические перчатки, галоши, коврики) и предохранительный пояс с канатом, конец которого должен находиться у наблюдающего вне замкнутого объема.

5.3.11 Пайку паяльником в замкнутых объемах проводить паяльником с напряжением не выше 12 В и при непрерывной работе местной приточной и вытяжной вентиляции.

5.3.12 Пайку малогабаритных изделий в виде штепсельных разъемов, наконечников, клемм и других аналогичных изделий производить, закрепляя их в специальных приспособлениях, указанных в технологической документации (зажимы, струбцины и другие приспособления).

5.3.13 Во избежание ожогов расплавленным припоем при распайке не выдергивать резко с большим усилием паяемые провода.

5.3.14 Паяльник переносить за корпус, а не за провод или рабочую часть. При перерывах в работе паяльник отключать от электросети.

5.3.15 При нанесении флюсов на соединяемые места пользоваться кисточкой или фарфоровой лопаточкой.

5.3.16 При проверке результатов пайки не убирать изделие из активной зоны вытяжки до полного его остывания.

5.3.17 Изделия для пайки паяльником укладывать таким образом, чтобы они находились в устойчивом положении.

5.3.18 На участках пайки паяльником, не производить прием и хранение пищи, а также курение.

5.4 Требования безопасности при окончании работы

По окончании работы необходимо:

5.4.1 Отключить от электросети паяльник, пульты питания, освещение.

5.4.2 Отключить местную вытяжную вентиляцию.

5.4.3 Неизрасходованные флюсы убрать в вытяжные шкафы или в специально предназначенные для хранения кладовые.

5.4.4 Привести в порядок рабочее место, сложить инструменты и приспособления в инструментальный ящик.

5.4.5 Снять спецодежду и другие средства индивидуальной защиты и повесить их в специально предназначенное место.

5.4.6 Вымыть руки и лицо теплой водой с мылом, при возможности принять душ.

5.5 Требование безопасности в аварийных ситуациях

В аварийных ситуациях необходимо:

5.5.1 При обнаружении неисправной работы паяльника отключить его от питающей электросети и известить об этом своего непосредственного или вышестоящего руководителя.

5.5.2 При травмировании, отравлении и внезапном заболевании работника оказать ему первую (доврачебную) помощь и, при необходимости, организовать доставку в учреждение здравоохранения.

5.5.3 При поражении электрическим током работника принять меры к скорейшему освобождению пострадавшего от действия тока.

5.5.4 При возникновении пожара:

- прекратить работу;

- отключить электрооборудование;

- сообщить непосредственному или вышестоящему руководителю о пожаре;

- сообщить о пожаре в пожарную охрану;

- принять по возможности меры по эвакуации работников, тушению пожара и сохранности материальных ценностей.

6 Охрана окружающей среды

При современном уровне развития радиоэлектронной промышленности одной изострых экологических проблем является защита окружающей среды оттоксического воздействия отходов химико-гальванических процессов, втом числе стоков травления печатных плат.

Напредприятиях электронной промышленности, где производится изготовление печатных плат травлением металлического проводящего слоя, созданы специальные установки икомплексы сприменением локальных малоотходных технологий, основное предназначение которых— постадийное извлечение ценных металлокомпонентов, восстановление отработанных травительных растворов для дальнейшего повторного использования втехнологическом цикле, атакже вторичное использование очищенной промывной воды. Это позволяет решить одновременно две проблемы: происходит минимизация утилизируемых материалов иэкономия назакупке средств для приобретения новых химических компонентов.

Весь процесс утилизации должен осуществляется всоответствии сразработанной нормативно-технической документацией: «Временным технологическим регламентом попроизводству» и «Техническими условиями натоварные продукты».

Внепромышленных условиях вкачестве травителя для плат наибольшее распространение получил раствор хлорного железа (FeCl3). Эта соль вводном растворе окисляет медь испособствует ееотделению отосновы-диэлектрика печатной платы. Концентрация используемого раствора 400г/л, рабочая температура до35°С.Несмотря нато,что этот раствор достаточно популярен, унего есть один большой недостаток— оннеподдается регенерации, т.е. восстановлению вобычных непромышленных условиях. Поэтому необходимо применять ряд операций для подготовки кутилизации отработанного химического раствора.

Идеальным способом является нейтрализация остатков производства щелочью (лучше гашеной известью). После нейтрализации жидкую часть можно вылить вканализацию при изрядном разбавлении обычной водой— втаких количествах она непоспособствует засолению почв. Атвердую надо высушить, ихорошо прокалить. Получившийся продукт будет достаточно химически инертен инепредставляет опасности для окружающей среды.

Итак, нейтрализация проводится сприменением химических элементов вследующей пропорции: намоль хлорного железа (162г)требуется три моля извести (171г).Тоесть примерно, сколько повесу хлорного железа, столько иизвести. Реакция будет проходить свыделением большого количества тепла, поэтому известь нужно добавлять постепенно. Иеще будет выделяться некоторое количество газа (углекислого), так как визвести обязательно будет карбонат, поглощающий газ CO2 извоздуха. Только применение таких операций позволит минимизировать оказываемые при утилизации отработанных растворов воздействия наокружающую среду.

Заключение

Вот и наступило время долгожданной заключительной главы дипломного проекта, а долгожданной она является потому, что она знаменует собой стопроцентную готовность дипломного проекта, что, конечно же, не может не радовать: позади бессонные ночи и напряженные дни его подготовки. Темой моего дипломного проекта стала разработка автоматизированного блока управления Пневмокамерным насосом. Данное устройство не имеет себе аналогов, что, опять-таки, не может не радовать меня, как специалиста. Таким образом, я смог в очередной раз убедиться в достаточном уровне своих знаний, приобретенных в учебном процессе, и навыков, полученных при прохождении каждой из учебных практик. Что ж, буду стараться не растерять эти богатства и воспользоваться ими в процессе своей трудовой деятельности.

Литература:

1. Коффрон Дж. «Технические средства микропроцессорных систем» - М.: Мир, 1983. 344 стр.

2. Титце Ул., Шени К. «Полупроводниковая схемотехника» - М.: Мир, 1982. 512 стр.

3. Галкин В.И., Булычев А.Л. «Полупроводниковые приборы» - Мн.: Беларусь, 1987. 285 стр.

4. Богданович М.И., Грель И.Н. «Цифровые интегральные микросхемы» - Мн.: Беларусь, 1991. 493 стр.

5. Тарабрин Б.В., Файзулаев Б.Н. «Применение интегральных схем в электронной вычислительной технике. Справочник» - М.: Радио и связь, 1987. 352 стр.

6. Тихомиров Э.Л., Диденко Г.Д. «Принципы построения и структура устройства ЧПУ «Электроника НЦ-31». Учебное пособие» - М.: ИПК МС и ИП, 1984. 132стр.