Разработка автоматизированной системы управления электроснабжением КС Ухтинская

СОДЕРЖАНИЕ: Разработка автоматизированной системы управления электроснабжением и комплексного учета энергоресурсов. Анализ промышленных шин для систем автоматизации. Расчет экономического эффекта от внедрения автоматизированной системы управления электроснабжением.Аннотация

В дипломном проекте разрабатывается автоматизированная система управления энергохозяйством Сосногорского ЛПУМГ, разработана ее информационная структура. Разработана интегрированная автоматизированная система управления энергоснабжением для КС-10 и КС «Ухтинская» на базе программно-технического комплекса MicroSCADA. Разработана автоматизированная системы управления электроснабжением КС-10. Рассмотрены вопросы технического и коммерческого учета электроэнергии. Произведен расчет защит и проверка электрических аппаратов для ЦРП-10 кВ. Рассмотрены вопросы безопасности и экологичности проекта. Произведен анализ промышленных шин для систем автоматизации. Произведен расчет экономического эффекта от внедрения автоматизированной системы управления электроснабжением КС-10.

The Annotation

In the degree project is developed the automated management system of a power facilities Sosnogorskogo LPUMG, its information structure is developed. The integrated automated management system of power supply for КС-10 and КС Uhtinskaja is developed on the basis of programmatic engineering complex MicroSCADA. It is developed automated management systems of electrosupply КС-10. Questions of the technical and commercial account of the electric power are considered. Calculation of protection and check of electric devices for central distributive substation 10 kV is made. Safety issues and ecological compatibility of the project are considered. The analysis of industrial trunks for systems of automation is made. Calculation of economic benefit of introduction of the automated control system by electrosupply КС-10 is made.

Содержание

Введение

1. Разработка автоматизированной системы управления энергохозяйством Сосногорского ЛПУМГ

1.1 Разработка информационной структуры автоматизированной системы управления энергохозяйством

1.1.1 Необходимость создания АСУ-Э

1.1.2 Структура и функции внедряемой АСУ-Э

1.1.2.1 Подсистема АСУ-ЭС

1.1.2.2 Подсистема теплоснабжения (САУ Т)

1.1.2.3 Подсистема водоснабжения (САУ В) и канализационно-очистных сооружений (САУ КОС)

1.1.3 Разработка интегрированной автоматизированной системы управления энергоснабжением для КС-10, КС «Ухтинская»

1.1.3.1 Разработка верхнего уровня АСУ-Э

1.1.3.2 Построение верхнего уровня АСУ-Э на базе программно-технического комплекса MicroSCADA

1.2 Разработка автоматизированной системы управления электроснабжением КС «Ухтинская»

1.2.1 Цель создания АСУ-ЭС

1.2.2 Краткая характеристика объектов автоматизации

1.2.3 Основные функции АСУ-ЭС

1.2.4 Разработка верхнего уровня АСУ-ЭС

1.3 Разработка автоматизированной системы управления электроснабжением КС-10

1.3.1 Цель создания АСУ-ЭС

1.3.2 Автоматизация ЦРП-10 кВ

1.3.3 Автоматизация КТП-10/0,4 кВ

1.3.4 Верхний уровень АСУ-ЭС

1.4 Разработка автоматизированной системы комплексного учета энергоресурсов

1.4.1 Технический учет

1.4.2 Коммерческий учет

1.5 Разработка автоматизированной системы управления КТПСН

1.5.1 Описание автоматики работы КТПСН

1.5.2 Реализация автоматического включения резерва (АВР)

1.5.3 Система сбора данных и диспетчерского управления КТПСН

1.6 Расчет защит и проверка электрических аппаратов для ЦРП-10 кВ

2. Анализ промышленных шин для систем автоматизации

3. Расчет экономического эффекта от внедрения автоматизированной системы управления электроснабжением КС-10

4. Безопасность и экологичность проекта

4.1 Задачи в области безопасности жизнедеятельности

4.2 Потенциально опасные и вредные факторы влияющие на человека и окружающую среду

4.3 Охрана труда

4.4 Возможные чрезвычайные ситуации на компрессорной станции

4.5 Охрана окружающей среды

4.6 Расчет заземления ЦРП-10 кВ

Заключение

Библиографический список

Приложение

Введение

В настоящее время на предприятиях добычи, транспорта, хранения, переработки газа появляется необходимость в автоматизации систем, не относящихся к основной технологии. К таким системам относится система энергоснабжения. В дипломном проекте разрабатывается автоматизированная системы управления энергоснабжением (АСУ-Э) Сосногорского ЛПУМГ.

АСУ-Э является интегрированной системой, состоящей из подсистем автоматизированного контроля и управления электроснабжением, теплоснабжением, водоснабжением, канализационно-очистными сооружениями. АСУ-Э создается на базе системы MicroSCADA разработанной компанией АББ «Автоматизация». Выбор именно этой системы связан с тем, что данный программно-аппаратный комплекс является специализированным для построения систем сбора данных и диспетчерского управления распределенными энергетическими объектами. Компания имеет опыт по успешному внедрению таких систем в России.

В результате оснащения энергообъектов системами автоматизации, микропроцессорными средствами противоаварийной автоматики и релейной защиты достигается существенный экономический эффект за счет оптимизации режимов производства, передачи, распределения и потребления энергии, предотвращения аварийных ситуаций и минимизации ущерба в случае их возникновения.

Благодаря внедрению АСУ-Э достигается:

снижение риска повреждения оборудования и травматизма персонала за счет автоматизации контроля состояния оборудования и диспетчерского управления;

снижение эксплуатационных затрат и продление срока службы оборудования за счет автоматизации контроля ресурса оборудования, полноценной паспортизации;

снижение затрат на содержание персонала за счет внедрения технологий автоматического управления и малообслуживаемой техники;

более рациональное использование энергоресурсов за счет автоматического контроля, учета и анализа энергопотребления, использование оптимальных стратегий управления.

Особое место в АСУ-Э занимает АСУ электроснабжением (АСУ-ЭС), которая характеризуется специальными требованиями, связанными с быстродействием, помехозащищенностью, единым временем и другими особенностями.

Для АСУ систем электроснабжения требуется высокое быстродействие на основных уровнях управления, адекватное скорости процессов, протекающих в электрических сетях. Это необходимо для осуществления релейной защиты и противоаварийной автоматики, осциллографирования быстрых аварийных переходных процессов и развития аварий, регистрации последовательности срабатывания защит. Поэтому в современных АСУ-ЭС устройства ввода информации обеспечивают дискретизацию измерений режимных параметров с периодичностью опроса на более 1 мс и такую же разрешающую способность при регистрации дискретных сигналов. Суммарная длительность полного цикла опроса, обработки и визуализации всей режимной информации о состоянии объекта на его пункте управления для обеспечения необходимой реакции оператора не превышает 1 с.

Для АСУ ТП остальных объектов энергоснабжения, управляющих сравнительно медленными тепломеханическими процессами, такое быстродействие не требуется.

Экономические аспекты автоматизации электроснабжения (по данным компании АББ):

- Диспетчеризация управления энергообъектами с помощью АСУ электроснабжения дает экономию потребляемой электроэнергии за счет автоматического контроля и правильного планирования максимума нагрузки. Опыт применения автоматизации учета электроэнергии показывает, что заявляемая предприятие мощность и оплата за электроэнергию снижается на 4-6%.

- Применение высокоточных счетчиков электроэнергии позволяет сэкономить 0,5-1% средств при расчетах с энергосбытовым предприятием.

- Уменьшение числа кабельных связей в системе ведет к снижению капитальных затрат на оборудование до 10%.

- Автоматическое диагностирование режимов работы оборудования, отслеживание выработки ресурса и соответственно своевременность ремонтных работ, ведет к увеличению срока службы оборудования, снижению аварийности и затрат на ремонтные работы до 10%.

- Снижение трудозатрат на обслуживание микропроцессорной техники, постоянная самодиагностика системы, приводят к снижению количества обслуживающего персонала и экономии фонда заработной платы на 5-10%.

- Снижение потерь от повреждения оборудования за счет предупреждения аварийных ситуаций, получения своевременной и полноценной информации для автоматических или ручных переключении при локализации или восстановлении энергоснабжения.

1. Разработка автоматизированной системы управления энергохозяйством Сосногорского ЛПУМГ

1.1 Разработка информационной структуры автоматизированной системы управления энергохозяйством

1.1.1 Необходимость создания АСУ-Э

Автоматизированной системы управления энергохозяйством (АСУ-Э) является частью информационно-управляющей системы объектами энергетики (ИУС-Э). Эта система предназначена для комплексного автоматизированного управления установками энергообеспечения производственных объектов ОАО «Газпром».

ИУС-Э является подсистемой информационно-управляющей системы ОАО «Газпром» [1] и предприятий добычи, транспорта, хранения, переработки газа, функционально распределённой по всем уровням ОСОДУ (отраслевая система оперативно-диспетчерского управления).

Нижним уровнем ИУС-Э являются автоматизированные системы управления объектами энергообеспечения (АСУ-Э) технологических объектов предприятий добычи, транспорта, хранения и переработки газа.

ИУС-Э должна обеспечивать реализацию следующих основных функций:

- определение потребности в энергоресурсах и планирование норм расхода энергоресурсов по видам деятельности предприятия;

- управление и контроль производства, распределения и потребления энергоресурсов;

- учет получаемых, производимых и потребляемых топливо

энергетических ресурсов (ТЭР);

- анализ расхода энергоресурсов и затрат на их производство;

- организация и управление техническим обслуживанием и ремонтом энергетического оборудования;

- контроль за ходом строительства и реконструкций энергетических объектов;

- паспортизация энергетического оборудования;

- диагностика энергетического оборудования;

- информационное обеспечение производства;

- ведение баз данных.

ИУС-Э распределена по уровням ОСОДУ следующим образом:

- уровень ОАО «Газпром» (первый уровень ОСОДУ);

- уровень предприятия (второй уровень);

- уровень подразделения (третий уровень);

- уровень объекта (четвертый уровень) – АСУ-Э.

Целью создания ИУС-Э является:

- повышение оперативности управления и качества энергообеспечения;

- быстрая ликвидация ненормальных, аварийных и послеаварийных режимов в энергообеспечении;

- снижение непроизводственных расходов и потерь топливно-энергетических ресурсов;

- технический и коммерческий учет всех видов энергоресурсов;

- ведение диагностики и паспортизации оборудования.

Достижение поставленных целей и задач должно осуществятся за счет:

- применения систем автоматического контроля и регулирования режимов работы и противоаварийной защиты оборудования всех объектов энергообеспечения на базе использования современных сертифицированных средств РЗА, КИПиА, микропроцессорных средств автоматизации и распределенных управляющих программно-технических комплексов с высокой эксплуатационной надежностью;

- автоматического информационного обеспечения оптимизации режимов энергопотребления;

- использование унифицированных средств и систем автоматизации, программно-технических комплексов и интерфейсов взаимодействия уровней управления;

- оптимизация структуры программно-технических средств (ПТС), исключающей избыточность технических средств, снижающей затраты кабельной продукции и трудоемкость технического обслуживания оборудования систем управления.

1.1.2 Структура и функции внедряемой АСУ-Э

Разрабатываемая автоматизированная система представляет собой интегрированную систему управления энергоресурсами компрессорной станции, состоящую из следующих подсистем:

- подсистема АСУ электроснабжения (АСУ-ЭС),

- подсистема САУ теплоснабжения (САУ Т),

- подсистема САУ водоснабжения (САУ В),

- подсистема САУ канализационно-очистных сооружений (САУ КОС).

- автоматизированная система комплексного учета энергоресурсов (АСКУ-ЭР).

Деление на подсистемы обусловлено разным характером решаемых задач, территориальной разобщенностью объектов, разной скоростью обработки информации и определяется конкретной технологией управления объектов нижнего уровня.

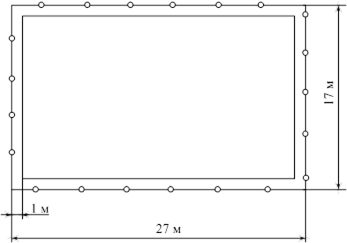

АСУ-Э компрессорной станцией создается на промплощадках КС-10 и КС «Ухтинская», и предназначена для автоматизации следующих объектов:

- электростанции собственных нужд (ЭСН), расположенной на площадке КС «Ухтинская»;

- распределительные устройства (ЗРУ, КРУ);

- комплектные трансформаторные подстанции (КТП);

- аварийные дизельные электростанции (АДЭС);

- системы постоянного тока 220 В и 24 В;

-объекты теплоснабжения;

- объекты водоснабжения;

- объекты водоотведения.

1.1.2.1 Подсистема АСУ-ЭС

Характеристика системы электроснабжения

Главная схема внутреннего электроснабжения состоит из понизительной подстанции 110/35/10 кВ и подстанций 10/0,4 кВ связанных электрической сетью. Понизительной подстанции 110/35/10 кВ находится на балансе АЭК «Комиэнерго», а граница обслуживания установлена на разъединителях между понижающими трансформаторами 110/10 и ЗРУ-10 кВ.

В состав ЭСН входит комплекс сооружений, подстанций связи с энергосистемой, ЗРУ-10 кВ, КТП собственных нужд, блоки турбогенераторов, система постоянного оперативного тока.

ЗРУ-10кВ укомплектованы вакуумными выключателями серии LF и устройствами цифровой релейной защиты Sepam 2000, установленные в шкафах MCset.

Подстанции КТП-10/0,4 кВ предназначены для питания собственных нужд объектных электроприемников и вспомогательных электроустановок. Для особо ответственных электроустановок КТП-10/0,4 кВ выполняют с тремя источниками питания, два от трансформаторов, работающих в режиме неявного резерва, и один – от аварийного дизель-генератора. Эти подстанции оборудованы местными устройствами защиты и автоматики.

Щит постоянного тока (ЩПТ) состоит из набора распределительных панелей оперативного тока, аккумуляторной батареи, зарядных агрегатов, устройств защиты, автоматики и сигнализации.

Источником оперативного тока для питания цепей защиты, автоматики, управления и приводов выключателей являются аккумуляторные батареи =220В, оснащенные устройствами подзаряда от сети переменного тока 0,4 кВ. В некоторых случаях для защиты и автоматики применяется переменный и выпрямленный оперативный ток, получаемый от комбинированных устройств питания от трансформаторов тока, напряжения и других источников.

Для повышения надежности электроснабжения все схемы внутреннего электроснабжения делятся на две независимые подсистемы, взаиморезервируемые на разных ступенях напряжения с помощью устройств АВР. Ответственные электродвигатели и электроприемники, имеющие технологическое резервирование, подключаются к разным подсистемам и также снабжаются технологическими АВР. Ответственные электроприемники, не имеющие технологического резервирования, имеют два ввода питания от разных подсистем и также снабжены устройствами АВР.

Основные функции АСУ-ЭС

Основные функции подсистемы АСУ-ЭС, для объектов оснащенных цифровыми терминалами РЗА (для ЦРП-10 кВ, ЗРУ-10 кВ):

- формирование на дисплее оператора мнемосхемы электроснабжения с отображением наиболее важных параметров;

- дистанционное управление выключателями главной электрической схемы напряжением выше 1000 В (ЦРП-10 кВ) и выключателями питания КТП-10/0,4 кВ собственных нужд (вводными, секционными, аварийного питания);

- дистанционное управление пуском и остановом аварийных дизельгенераторов;

- контроль действий оператора при выполнении оперативных переключений;

- проверка достоверности входной информации;

- релейная защита шин распредустройств и отходящих присоединений в объеме Правил устройств электроустановок, руководящих указаний по релейной защите и директивных материалов по эксплуатации энергосистем;

- обработка, регистрация и вывод на экран дисплея информации о событиях в текстовой форме;

- предупредительная и аварийная сигнализация о неисправностях устройств защиты и автоматики нижнего уровня;

- регистрация последовательности срабатывания защит и противоаварийной автоматики;

- ведение во всех контроллерах единого времени, привязанного к астрономическому (к Государственной Шкале Единого Времени U.T.C.);

- регистрация даты и времени аварийных и предупредительных сигналов с присвоением метки времени;

- контроль режима аккумуляторной батареи, параметров сети постоянного тока;

- дистанционное изменение уставок и конфигурации цифровых терминалов релейной защиты и автоматики;

- обработка информации, получаемой от цифровых терминалов и блоков УСО, в том числе регистрация пусков защит и автоматики, а также значений контролируемых параметров (токов, напряжений, частоты, мощности и др.) в момент пуска защит и в момент срабатывания защит с присвоением метки времени;

- технический учет электроэнергии, формирование информации о потреблении электроэнергии;

- передача информации о расходе электроэнергии в энергоучетную организацию;

- контроль качества электроэнергии;

- работа с архивными файлами;

- диагностика состояния аппаратуры и программного обеспечения АСУ-ЭС;

- поддержка удаленного доступа к системе;

- формирование базы данных, суточной и сменной ведомости, графиков изменения текущих параметров, архива;

- передача на верхний уровень необходимой информации о состоянии системы электроснабжения и расходе электроэнергии.

1.1.2.2 Подсистема теплоснабжения (САУ Т)

Характеристика системы теплоснабжения

Для теплоснабжения объектов используют утилизаторы и водогрейные котельные установки. Топливом для котельных является природный газ.

Тепловые сети состоят из систем трубопроводов прямой, обратной и подпиточной воды, объединяющих котельные, утилизаторы тепла и потребителей, а также сетевых, утилизационных и подпиточной насосов с электроприводом, задвижек с дистанционным и ручным управлением.

Для заполнения и подпитки тепловых сетей используется вода из хозяйственно-бытового водопровода. Для подготовки сетевой воды предусматривается система химводоподготовки.

Котельные оборудованы системами учета тепловой энергии, газа, холодной и горячей воды. Котлы-утилизаторы оборудованы местной автоматикой поддержания заданного режима и защитой от аварийных режимов, которая входит в состав автоматики ГПА. Котельные оборудуются системами охранной и пожарной сигнализации, а также системой контроля загазованности.

Основные функции САУ Т

Подсистема теплоснабжения должна реализовывать следующие функции:

- формирование на дисплее оператора мнемосхемы теплосети с обозначением рабочих и резервных насосов, котлов, потребителей и другого, а также положения главных задвижек;

- отображение на мнемосхеме наиболее важных параметров (температуры,

давления и расхода прямой и обратной сетевой воды, подпиточной воды, температуры и давления в разных точках теплосети);

- отображение на мнемосхеме расположения и состояния местных устройств автоматики котлов, насосов и тепловых сетей;

- аварийная и предупредительная сигнализация возникновения аварийных и ненормальных режимов;

- контроль наличия напряжения на сборках 0,4 кВ котельной и положения вводных выключателей;

- дистанционное управление дымососами и дутьевыми вентиляторами;

- дистанционное управление сетевыми и подпиточными насосами;

- дистанционное управление задвижками с электроприводом, клапанами подачи топливного газа и клапанами-отсекателями;

- дистанционное управление пуском и остановом котельных агрегатов и их производительностью;

- дистанционное управление приточной и вытяжной вентиляцией, сигнализация положения её элементов;

- обработка, регистрация и вывод на экран оператора информации о событиях в текстовой (табличной) форме;

- предупредительная сигнализация о неисправностях устройств локальной автоматики нижнего уровня;

- регистрация событий, предупредительных и аварийных сигналов с присвоением метки времени;

- учет потребляемого газа и выработанного тепла;

- учет расхода прямой и обратной сетевой воды, а также подпиточной воды;

- формирование базы данных, ведение суточной и сменной ведомости, графиков изменения текущих параметров, архива;

- работа с архивными файлами;

- диагностика состояния аппаратуры и программного обеспечения;

- распределение и вывод перечисленной выше информации на экран рабочих мест, получение твердой копии на принтерах рабочих мест;

- передача на уровень АСУ-Э информации о расходе газа, выработанном тепле, расходах и температурах прямой и обратной сетевой воды.

Система автоматического управления теплоснабжением должна функционировать в реальном масштабе времени во всех эксплуатационных режимах работы системы теплоснабжения.

Для решения указанных задач на нижнем уровне должны предусматриваться:

- локальные устройства местной автоматики и защиты котельных агрегатов с последовательным интерфейсом для сопряжения с верхним уровнем;

- устройства сопряжения с объектами (УСО) для приема дискретных и аналоговых сигналов и передачи управляющих команд с последовательным интерфейсом для сопряжения с верхним уровнем.

Состояние устройств технологической защиты тепловых сетей должно транслироваться в САУ Т. К таким устройствам относятся регуляторы давления, редукционные и предохранительные клапаны, клапаны подпора и рассечки сетей на гидравлически изолированные зоны и другие устройства, препятствующие нарушению теплового и гидравлического режима сети и систем теплопотребления.

Состояние устройств технологической автоматики тепловых сетей должно транслироваться в САУ Т. К таким устройствам относятся местные регуляторы давления, температуры, расхода, устанавливаемые в узловых точках тепловых сетей.

Все механизмы и устройства, включенные в контур САУ Т, должны иметь возможность местного управления, местные устройства сигнализации положения и переключатель «местное управление – дистанционное управление».

Для полностью автоматизированных установок теплоснабжения небольшой сложности допускается выполнять упрощенные САУ Т с передачей основных параметров и основных предупредительных и аварийных сигналов на уровень ДП по каналам телемеханики или контрольным кабелям.

Должен быть предусмотрен поочередной или поочередно-групповой самозапуск ответственных электродвигателей (дутьевых вентиляторов, сетевых и подпиточных насосов) после кратковременных перерывов электроснабжения и их отключение после перерыва питания недопустимой по технологии длительности. Для обеспечения вентиляции котлов и предотвращения образования взрывоопасной концентрации газа дымососы должны участвовать в самозапуске независимо от длительности перерыва питания.

Сетевые и подпиточные насосы должны быть оборудованы устройствами АВР с действием по снижению давления и при отключении пускателя электродвигателя.

1.1.2.3 Подсистема водоснабжения (САУ В) и канализационно-очистных сооружений (САУ КОС)

Характеристика системы водоснабжения и канализационно-очистных сооружений

Источниками водоснабжения являются 4 артезианские скважины. Насосная станция первого подъема подает воду со скважин на станцию обезжелезивания, с которой вода поступает в два резервуара. С резервуаров вода распределяется потребителям по системе трубопроводов. В системе водоснабжение предусматривается учет расхода воды.

Для отведения промышленных, дождевых и хозбытовых стоков предусматривается система канализационно-очистных сооружений, состоящих из системы трубопроводов сбора стоков, канализационных насосных станций, канализационно-очистных и водоочистных сооружений разной конструкции со сбором условно чистых стоков отвечающих нормам предельно-допустимых сбросов. Указанные системы оборудуют местными устройствами автоматики, обеспечивающими непрерывность процесса очистки и сброса очищенных сточных вод (АВР насосов, контроль уровней в резервуарах, сигнализация и др.)

Основные функции систем САУ В

Подсистема должна реализовывать следующие функции:

- формирование на дисплее оператора мнемосхемы систем водоснабжения и КОС с указанием рабочих и резервных насосов, положения главных задвижек, изображением емкостей, резервуаров, фильтров и другого оборудования;

- отображение на мнемосхеме наиболее важных параметров (давлений и температуры воды в узловых точках системы, расхода воды, уровней и температуры воды в резервуарах, перепадов давлений в фильтрах мехочасти);

- отображение на мнемосхеме расположения и состояния местных устройств автоматики;

- аварийна и предупредительная сигнализация возникновения аварийных и ненормальных режимов (отключение насосов, снижение давления, пререполнение емкостей и др.);

- контроль наличия напряжения на сборках 0,4 кВ насосных станций и положения вводных выключателей;

- дистанционное управление насосами (пожарные насосы должны включаться кнопками непосредственно с ДП КС или расположенными на территории объекта помимо САУ В);

- дистанционное управление задвижками с электроприводом;

- сигнализация положения элементов приточной и вытяжной вентиляции;

- обработка, регистрация и вывод на экран оператора информации о событиях в текстовой (табличной) форме;

- предупредительная сигнализация о неисправностях устройств локальной автоматики нижнего уровня;

- регистрация событий, предупредительных и аварийных сигналов с присвоением метки времени;

- учет расхода воды и стоков;

- формирование базы данных, ведение суточной и сменной ведомости, графиков изменения текущих параметров, архива;

- работа с архивными файлами;

- диагностика состояния аппаратуры и программного обеспечения;

- распределение и вывод перечисленной выше информации на экран рабочих мест, получение твердой копии на принтерах рабочих мест.

Все механизмы и устройства, включенные в контур САУ, должны иметь возможность местного управления, местные устройства сигнализации положения и переключатель «местное управление – дистанционное управление».

Для полностью автоматизированных установок водоснабжения и КОС небольшой сложности допускается выполнять упрощенные САУ с передачей основных параметров и основных предупредительных и аварийных сигналов на уровень ДП по каналам телемеханики или контрольным кабелям.

Должен быть предусмотрен поочередной или поочередно-групповой самозапуск ответственных электродвигателей насосов водоснабжения и КОС после кратковременных перерывов электроснабжения и их отключение после перерыва питания недопустимой по технологии длительности. Пожарные насосы должны участвовать в самозапуске независимо от длительности перерыва питания.

Насосы водоснабжения и КОС должны быть оборудованы устройствами АВР с действием по снижению давления или снижению (повышению) уровня и при отключении пускателя электродвигателя.

1.1.3 Разработка интегрированной автоматизированной системы управления энергоснабжением для КС-10, КС «Ухтинская»

1.1.3.1 Разработка верхнего уровня АСУ-Э

Автоматизированная система управления энергоснабжения разработанная в дипломном проекте создается для управления энергохозяйством КС-10 и КС «Ухтинская». Для реализации предложенной системы создаются диспетчерские пункты и АРМы (рабочие станции):

- диспетчерская N1 АСУ-Э, располагающаяся в ДП КС (КС-10);

- диспетчерская N2 АСУ-ЭС, располагающаяся в здании ЭРМ (КС-10);

- АРМ оператора водопроводных сетей, располагающийся на станции обезжелезивания;

- АРМ оператора котельной, располагающийся в здании котельной;

- АРМ оператора КОС;

- диспетчерская N3 АСУ-ЭС, располагающаяся в здании ЭСН (КС «Ухтинская»);

- диспетчерская N4 АСУ-ТТ, располагающаяся в здании ЭСН (КС «Ухтинская»).

Интегрированная автоматизированная системы управления энергоснабжением КС-10, КС «Ухтинская» представлена на выносном листе 1.

Диспетчерская N 1 является самым верхним уровнем автоматизированной системы управления энергоснабжения. В состав диспетчерской АСУ-Э входят следующие АРМы:

- АРМ главного оператора электроснабжения, в функции которого входит контроль состояния электроснабжения КС-10 и КС-Ухтинская, согласование работы диспетчерской N1, N2 и N3. Оператор принимает решения по координации работы диспетчерских при ненормальных или аварийных режимах работы электроснабжения и отвечает за обеспечение непрерывного электроснабжения основного технологического процесса. Также через АРМ главного оператора производится опрос счетчиков АСКУЭ. На АРМе должна отображаться информация о состоянии главной семы электроснабжения 10 и 0,4 кВ с возможностью управления выключателями 10 кВ, главными выключателями КТП 0,4 кВ, АДЭС. В функции главного оператора также входит контроль и ограничение действий подчиненных ему АРМов.

- АРМ оператора ТВС, в функции которого входит контроль и управление системой тепло- водоснабжения и канализации, согласование работы АРМа оператора водопроводных сетей, АРМа оператора котельной, АРМа оператора КОС. На АРМе должна отображаться информация о технологических сетях и объектов ТВС (в том числе по утилизаторам и котельной).

Диспетчерская N 2 отвечает за электроснабжение КС-10 и состоит из следующих АРМов:

- АРМ оператора управления системой электроснабжения, предназначен для оперативного управления системой электроснабжения.

- АРМ инженера-релейщика, предназначен для текущего обслуживания цифровых терминалов РЗА, анализа и разбора аварий, вызова осциллограмм, программирования терминалов;

- АРМ инженера-программиста, совмещенная с сервером (в составе базового компьютера) – предназначена для общего сопровождения системы, обеспечения ее работы в нормальном режиме и технического обслуживания системы.

АРМ оператора водопроводных сетей контролирует работу системы автоматического управления водоснабжения (САУ В). К объектам подсистемы САУ В относятся: артезианские скважины (4 шт.), насосная 1-го подъема, станция обезжелезивания, насосная 2-го подъема, насосная 3-го подъема, внутриплощадные и внеплощадные сети водоснабжения.

АРМ оператора котельной контролирует работу системы автоматического управления теплоснабжения (САУ Т). К объектам подсистемы САУ Т относятся: утилизационные установки, котельная, теплофикационная насосная станции (ТНС-1, ТНС-2), внутриплощадные и внеплощадные сети теплоснабжения.

АРМ оператора КОС контролирует работу системы автоматического управления канализационно-очистных сооружений (САУ КОС). К объектам подсистемы САУ КОС относятся канализационные насосные станции (КНС), внутриплощадные и внеплощадные сети канализации.

Описание диспетчерских N3, N4, располагающихся в здании ЭСН КС «Ухтинская» приводится в п.р. 1.2.

1.1.3.2 Построение верхнего уровня АСУ-Э на базе программно-технического комплекса MicroSCADA

В дипломном проекте предлагается создать автоматизированную систему управления энергоснабжением на базе технологии MicroSCADA разработанной фирмы АББ «Чебоксары». Специализированная система MicroSCADA представляет собой многофункциональную открытую программно-аппаратную среду для построения автоматизированных систем контроля и управления распределенными объектами энергетического назначения.

Выбор именно этой системы основывается на следующем: данная система удовлетворяет современным требованиям, предъявляемым к автоматизации энергообъектов, система основана на современных программно-технических средствах, фирма производитель имеет многолетний опыт по внедрению таких систем. Система MicroSCADA является модульной и открытой во всех отношениях. Такая структура имеет множество достоинств:

- Система может быть создана из небольших приложений и затем, при необходимости, постепенно расширена.

- Возможно использование компьютеров разных поколений и различной конфигурации.

- Все компьютеры имеют одинаковый пользовательский интерфейс,

который существенно облегчает расширение системы.

- Новые функции добавляются оперативно, при помощи языка высокого уровня (режим on-line).

- Связь с внешним программным обеспечением проста, благодаря понятной спецификации интерфейса.

- Система может интегрироваться с терминалами РЗА (например с Sepam 2000), что позволяет автоматизировать ЦРП-10 кВ используя только один контроллер RTU-211.

Компоненты системы MicroSCADA делятся на следующие основные категории:

- базовые системы;

- устройства связи NET;

- ИнтерфейсЧеловек-Машина (Man-Machine Interface=MMI).

Базовые системы

Задача базовой системы может быть кратко изложена следующим образом: Система собирает из устройств связи с процессом в базу данных процесса все данные о процессе посредством устройств связи NET. Следовательно, база данных процесса (БДП) отражает процесс в реальном времени. Затем собранная информация распространяется дальше, например, для Интерфейса Человек-Машина (MMI), архивации, расчетов, печати и дальнейшей передачи в другие системы. Таким же образом команды управления, инициируемые, например, оператором из MMI, автоматической функцией или другой системой, посылаются в устройства связи с процессом из БДП посредством устройств связи NET.

К базовым системам в разрабатываемой АСУ-Э относятся:

- базовый компьютер, расположенный в шкафу сервера АСУ-ЭС в диспетчерской N2;

- базовый компьютер, расположенный в шкафу сервера АСУ-ЭС в диспетчерской N3;

- базовый компьютер, расположенный в диспетчерской N4;

- базовый компьютер, расположенный в диспетчерской N1.

- АРМ оператора водопроводных сетей, располагающийся на станции обезжелезивания;

- АРМ оператора котельной, располагающийся в здании котельной;

- АРМ оператора КОС.

В состав базовых компьютеров включены устройства связи NET. Физически представляющие собой платы с ISA-шиной, DCP386i производимые фирмой Emulex. Платы имеет собственный Intel-процессор. Связь плат с шиной SPA осуществляется по интерфейсу RS-232. К шине SPA подключаются устройства связи с процессом (такие как: терминалы РЗА Sepam 2000, контроллеры RTU-211). Системы с SPA-шинами строго базируется на отношениях “ведущий-ведомый” между устройствами на уровне ячеек, такими как контроллеры RTU-211, и ведущим DCP-NET с шиной SPA. Физическая структура шины SPA представляет собой опто-волоконный контур. Один SPA-контур (петля) подключается к одной линии в DCP-NET. Несколько SPA-петель могут работать параллельно. Количество ведомых устройств с протоколом SPA, рекомендуемое для каждого контура, зависит от требований к характеристикам. Для обеспечения более высокого быстродействия всей системы в контур будем включать по 5 ведомых устройств.

Все АРМы, базовые системы и принтеры событий верхнего уровня АСУ-Э связаны с помощью локальной сети Ethernet. В качестве сетевых концентраторов используются 3Com SuperStack 3. Соединение компьютеров АРМов и базовых систем осуществляется по топологии звезда. Для связи между диспетчерскими используется сетевой мост RADTinyBridge, в котором в качестве линии связи используется оптоволоконный кабель.

Интеграция АСУ-Э с уровнем АСУ ТП осуществляется через шлюзовой компьютер, в котором происходит преобразование протоколов, так как данные в АСУ ТП передаются по протоколу MODNET. В АСУ ТП из АСУ-Э передается общая информация о состоянии энергоснабжения, а из АСУ ТП в АСУ-Э передается информация об учете тепла, расходе воды с утилизаторов.

MicroSCADAMMI (Интерфейс Человек-Машина), состоящий из так называемых мониторов, может либо располагаться на компьютере с базовой системой, либо рассредоточиваться по локальной сети LAN посредством TCP/IP. Это используется для создания АРМов, которые используют различные мониторы и имеют разные права доступа к базе данных. Соединения с удаленными MMI выполняются с применением утилит RAS в WindowsNT. Таким образом, используя мониторы, клиентский компьютер может получить необходимые для него данные. Например, с АРМа главного оператора ЭС можно получить выборку данных с базовых систем расположенных в разных диспетчерских.

В каждой диспетчерской должен располагаться сервер печати, для фиксации оперативных, предупредительных и аварийных событий на бумаге. Выбираем сетевой принтер HP LJ 1300N.

Доступ из базовой системы MicroSCADA к внешним базам данных возможен при помощи интерфейса SQL/ODBC. Большинство коммерческих баз данных поддерживает концепцию ‘OpenDatabaseConnectivity’ (ODBC) путем установки драйверов ODBC для WindowsNT. Внешняя база данных находится в базовых компьютерах и частично (с целью резервирования) в сервере расположенном в диспетчерской N1 АСУ-Э. Для поддержки SQL/ODBC-соединения введены специфичные функции в язык программирования SCIL.

Интерфейс базовой системы API (ApplicationProgrammingInterface) обеспечивает интерфейс с высокими характеристиками для обмена данными между внешним приложением, выполненным при помощи C/C++, и базовой системой MicroSCADA.

Аппаратно-программная реализация устройств связи

Как уже было описано выше, устройства связи входят в состав базовых компьютеров. DCP-NET – это программное обеспечение, работающее со специфичным семейством плат с ISA-шиной, называемым DCP, Emulex. Задачей DCP-NET является преобразование внешних протоколов, используемых для связи с устройствами связи с процессом, такими как терминалы Sepam 2000 и RTU-211, в протокол ACP. Протокол ACP используется между узлами системы MicroSCADA, такими как базовые системы и устройства связи NET. Кроме того, DCP-NET поддерживает некоторые “ведомые” протоколы, которые могут использоваться для связи с системой верхнего уровня.

Для синхронизации системных часов к плате DCP-NET подключены приемники GPS. Точность времени в системе зависит как от точности источника времени (передатчика), так и от точности распространения синхронизации внутри системы. Поддерживаются следующие устройства и протоколы:

В разрабатываемой системе применяется только плата DCP386i с 1 MBRAM и 8 RS-232-C каналами.

Максимальная рекомендуемая скорость последовательной линии связи на плате DCP – 19,2 кбит/сек. Полная характеризуемая емкость всех плат DCP может быть оценена путем суммирования скорости бит всех последовательных линий. Сумма скорости бит не должна превышать 80 кбит/сек для платы DCP386i.

Концепция резервных фронтендов означает, что для выполнения одной задачи отводятся два автономных фронтенда с DCP-NET. Одно DCP-NET работает в оперативном режиме (on-line), другое - в режиме резервирования. Вторичное DCP-NET контролирует первичное DCP-NET. В случае нарушения нормальной работы в первичном DCP-NET, вторичное DCP-NET выполнит отмену и будет управлять переключателями линий для переключения на свои линии. Решение о переключении принимает приложение системы MicroSCADA. Функция резервирования симметрична, следовательно прежде первичное DCP-NET перейдет в режим резервирования, предварительно восстановившись и запустившись. Во время работы, некоторые событийные данные для RTU-211, использующих протокол RP570, передаются между двумя DCP-NET на событийной основе.

Стандартный пакет программного обеспечения приложения подходит для управления резервными фронтендами. Пакет поддерживает переключение как всех DCP-NET, так и одной пары DCP-NET.

В двух резервных автономных фронтендах, каждое DCP-NET должно связываться по последовательной линии для передачи данных о событиях.

Компонент системы MicroSCADA MMI (Интерфейс Человек-Машина)

Интерфейс Человек-Машина (Man-Machine Interface) системы MicroSCADA состоит из так называемых MicroSCADA-мониторов. Мониторы выдаются как окна в системе окон. MicroSCADA-монитор всегда подсоединяется к базовой системе, в которой располагаются изображения и диалоги, выдаваемые на монитор. Мониторы могут работать локально, на экране, связанном с базовым компьютером, или они могут быть распределены по локальной сети LAN. Кроме того, MicroSCADA-мониторы могут работать дистанционно, например, на терминалах, подключенных через модем к базовой системе.

Существуют две категории MicroSCADA-мониторов, а именно Visual SCIL мониторы, называемые далее VS-мониторами, и X-мониторы. X-мониторы базируются на стандарте X-Window. Графическое функционирование, поддерживаемое X-мониторами, представляет собой графические примитивы, такие как линии, окружности и прямоугольники, и OSF/Motif widget.

VS-мониторы поддерживают такие же графические примитивы, что и X-мониторы. Кроме того, VS-мониторы поддерживают согласованность графических объектов с Windows 95. Эти графические объекты, называемые Visual SCIL-объектами, представляют собой кнопки, стрелки для перелистывания страниц, спиннеры и панели меню. VS-мониторы могут работать локально, используя местный графический интерфейс Windows, или они могут быть переданы на операторские рабочие места посредством X-Window. Функционирование локальных и удаленных VS-мониторов одинаково.

Характеристики базовой системы MicroSCADA

Характеристики базовой системы в основном ограничиваются следующими факторами:

- мощность центрального процессора (ЦПУ);

- объем физической памяти ОЗУ;

- время доступа к диску.

Для обеспечения удовлетворительных характеристик системы необходимо учитывать следующее:

Всегда, когда приложение требует интенсивных вычислений или содержит много графики, выбирается ЦПУ с высокими характеристиками. Большая скорость событий из процесса также требует ЦПУ с высокими характеристиками. Также могут использоваться многопроцессорные компьютеры для улучшения характеристик.

В разрабатываемой системе необходим достаточный объем памяти ОЗУ для большой конфигурации (например, для большого количества мониторов или большой базы данных в приложении). Несмотря на то, что Windows NT поддерживает концепцию виртуальной памяти (блоки памяти могут располагаться в ОЗУ или на диске), недостаток памяти может вызвать интенсивную перезапись блоков памяти между ОЗУ и диском и, таким образом, снизить характеристики системы.

Также в компьютере необходим диск с высокими характеристиками, если приложение включает в себя интенсивную отчетность или имеет большую скорость поступления из процесса событий, которые должны быть сохранены на диске.

Базовая система может запускать в параллельную работу несколько приложений. Несмотря на то, что в одной базовой системе можно конфигурировать до 99 локальных или внешних приложений, имеются практические ограничения из-за ограничений мощности компьютеров и виртуальной памяти. По этой же причине, количество одновременно открытых в системе MicroSCADA окон ограничивается возможными ресурсами, несмотря на то, что в одной базовой системе можно конфигурировать до 50 мониторов MicroSCADA.

На основе требований к базовым системам MicroSCADA выбираем АРМы и базовые компьютеры со следующими характеристиками:

- Операционная система: Microsoft Windows NT.

- Дополнительное программное обеспечение: Hummingbird eXceed требуется в качестве Х-сервера для компьютера с базовой системой всякий раз, когда система включает в себя распределенный MMI. Hummingbird eXceed, инсталлированный на компьютере с базовой системой, делает более удобным процесс открытия окон системы MicroSCADA на рабочих станциях в сети LAN.

- Аппаратное обеспечение: Персональный компьютер с процессором IntelPentium-3 1200 МГц, объем ОЗУ - 128 MB, устройство звуковой аварийной сигнализации Flytech, плата EmulexDCP (только для базовых систем), жесткий диск Maxtor 541Xемкостью 10GB. Монитор 17” Samsung 753S (1280x1024-65Гц), мышь, клавиатура, CD-ROM для установки программного обеспечения, дисковод 3.5”/1.44 MB, сетевая плата 3COM 980 TX PCI.

Аппаратная конфигурация компьютеров под АРМы и базовых компьютеров завышена, так как для нормальной работы системе MicroSCADA требуются компьютер на уровне 120 MГц Pentium процессора с объемом ОЗУ – 64 MB. Этот выбор связан с быстрым развитием компьютерных и программных средств и низкой стоимостью комплектующих. В процессе эксплуатации системы MicroSCADA возможны замены программного обеспечения на более новые версии требования к работе которых будут выше.

Нагрузка на автоматизированную систему при связи базовых компьютеров с устройствами нижнего уровня

Загрузка системы связями с процессом является существенным фактором, влияющим на характеристики системы. Время ответа обычно не зависит от количества определенных объектов. Более важным фактором является скорость поступления событий.

Скорость непрерывно поступающих событий должна быть сохранена на таком уровне, чтобы система могла принять и выдать на экран событие. Особое внимание должно быть уделено настройке зоны нечувствительности значений аналоговых измерений, так как слишком малые зоны нечувствительности приводит к высокой непрерывной загрузке системы.

При перегрузке характеристики системы временно снижаются до уровня, ниже нормального. Система имеет некоторое количество буферных очередей для управления перегрузками. Если перегрузка сохраняется так долго, что очереди системы начинают переполняться, то ядро системы MicroSCADA будет автоматически пытаться снизить скорость входящих данных из процесса, чтобы не потерять события.

Ядро системы MicroSCADA может управлять большим количеством обновлений значений в секунду. Однако, полное выполнение зависит от действий, привязанных к обновлению, таких как печать, регистрация предыстории и т.д. Обновление объекта без сопутствующих дополнительных действий вызывает минимальную загрузку системы. Обновление объекта с прямыми парными действиями, такими как активизация аварийного сигнала, регистрация предыстории, генерация событий для обновления MMI, очередность для исполнения канала событий и т.д., вызывает более сильную загрузку системы.

Действия, выполняемые в порядке очередности, такие как исполнение канала событий и генерация печати, выполняются как фоновые (с точки зрения связи с процессом) задачи и не влияют на характеристики связи с процессом до тех пор, пока очередь не заполнена. Однако, исполнение канала событий может требовать определенного количества времени, зависящего от того, какие SCIL-программы и т.д. выполняются. Функции управления критичностью по времени не должны быть встроены в каналы событий.

Синхронизация автоматизированной системы по времени

Синхронизация системы по времени означает, что внутренние часы компонент системы (базовых систем, устройств связи NET и автономных фронтендов) синхронизируются взаимно или внешним источником времени. Как правило, погрешность внутреннего системного времени зависит от качества распространения синхронизации внутри системы. Абсолютная погрешность системного времени зависит как от внутрисистемной погрешности времени, так и от погрешности источника времени. Внешним источником времени может быть, как правило, один из следующих:

- GPS (GlobalPositioningSystem), обычно используются для навигации, базирующейся на спутнике

- радио передатчики для синхронизации часов, такие как DCF 77 пр-ва Frankfurt, Germany

- система верхнего уровня, например, система управления сетями

В разрабатываемой системе применяем в качестве внешнего источника времени систему GPS, так как является в настоящее время надежной и широко применяемой в промышленности для получения сигналов точного времени.

Приемник GPS 166 соединяются с системой MicroSCADA по последовательному порту с DCP-NET.

Структура программного обе спечения

Программное обеспечение (ПО) в системе MicroSCADA может быть разделено на следующие уровни: операционная система, ПО платформы и ПО приложения. Для базовой системы MicroSCADA уровни могут быть более точно описаны как операционная система, ядро системы MicroSCADA и приложения системы MicroSCADA. Операционная система вместе с ядром системы MicroSCADA формируют платформу для приложений.

Операционной системой в базовой системе MicroSCADA версии 8.4.1 является Windows NT.

Ядро системы MicroSCADA является программным обеспечением платформы, которое идентично для всех инсталляций одной и той же версии системы MicroSCADA. Оно не обладает свойствами, специфичными для заказчика или специфичными для области применения. Оно предоставляет всесторонний сервис для подготовки приложений, ориентированных под требования заказчика.

Ядром является программное обеспечение реального времени для нескольких процессов. Несколько приложений системы MicroSCADA могут одновременно работать в верхней части ядра. Ядро снабжает каждое приложение структурами баз данных, механизмами управления базой данных и функциями управления файлами. Система изображений и диалогов с соответствующими инструментами является базой пользовательского интерфейса приложения. Язык программирования SCIL является ключевым сервисом, который обеспечивается ядром. SCIL-программы могут работать в изображениях, диалогах и командных процедурах и могут активизироваться, например, оператором, событиями из процесса или циклическими сигналами времени. Ядро предлагает интерфейс для программирования приложения с целью получения функций в виде отдельных программ.

1.2 Разработка автоматизированной системы управления электроснабжением КС «Ухтинская»

1.2.1 Цель создания АСУ-ЭС

Целью разработки является создание интегрированной АСУ ТП, объединяющей в единое целое АСУ электрической и теплотехнической частей электростанции, подсистему электроснабжения объектов КС, чтобы обеспечить устойчивую работу электростанции, объектов электроснабжения КС Ухтинская и прилегающего энергорайона в нормальных, аварийных и после аварийных режимах.

Для достижения указанной цели АСУ ТП должна решить задачи:

- обеспечения обмена информацией в реальном масштабе времени между уровнями и подсистемами АСУ ТП и системой управления КС Ухтинская,

- повышения надежности и экономичности работы оборудования за счет оптимизации технологических процессов, сокращения времени обнаружения неисправностей за счет диагностики и информации об отказах, уменьшения времени простоев оборудования после аварийных остановов и в ремонте,

- улучшения условий и производительности труда эксплуатационного персонала за счет повышения информированности о ходе технологических процессов и работе оборудования, качества формирования и анализа оперативной и архивной документации,

- обеспечения высокого уровня автоматизации контроля и управления технологическими процессами и защиты оборудования за счет высокой надежности АСУ ТП на базе микропроцессорной техники.

1.2.2 Краткая характеристика объектов автоматизации

Объектами управления и контроля АСУ ТП ЭСН являются следующие основные группы оборудования:

- шесть функциональных групп оборудования локальных энергоблоков на базе газотурбогенератора ГТГ-1800 и трехфазных синхронных генераторов с выходным напряжением 10,5 кВ,

- общестанционное оборудование технологических и инженерных систем ЭСН, система вентиляции производственных и административно-хозяйственных помещений, система заполнения маслобаков ГТГ, пожарная сигнализация, система контроля загазованности помещений, система коммерческого учета расхода газа,

- ЗРУ-10кВ.

- КТП-10/0.4 кВ ЭСН.

- КТП-10/0.4 кВ ПЭБ.

- КТП-10/0,4 кВ АВО газа.

- КТП-10/0,4 кВ зоны СПК.

- Аварийный дизель-генератор КТП ЭСН.

- Аварийный дизель-генератор КТП ПЭБ.

- Щит постоянного тока (ЩПТ).

АСУ ТП должна обеспечивать передачу на ДП КС Ухтинская сигналов аварийной и предупредительной сигнализации от объектов электроснабжения.

Вся аппаратура верхнего уровня должна располагаться в помещении ГЩУ электростанции (диспетчерская N3).

1.2.3 Основные функции АСУ-ЭС

1. Управление выключателями ЗРУ-10 кВ, за исключением выключателей, на которых производится синхронизация. Синхронизация выполнена на выключателях генераторов, секционном и вводных и управление ими осуществляется с панелей управления, расположенных на главном щите управления. Предусмотрены два вида синхронизации: точная ручная синхронизация с блокировкой от несинхронных включении и автоматическая синхронизация.

2. Управление главными выключателями 0,4 кВ (вводными, секционным, аварийного ввода). КТП ЭСН, КТП ПЭБ, КТП АВО газа, КТП зоны СПК, аварийными дизель-генераторами 0,4 кВ.

3. Отображение текущего состояния электрической части (мнемосхемы ЭСН, ЗРУ, КТП аварийных дизель-генераторов) с непрерывным указанием наиболее важных параметров.

4. Предупредительная и аварийная сигнализация.

5. Обработка информации, получаемой от цифровых защит Sepam 2000 по протоколу Modbus и блоков УСО.

6. Контроль ЩПТ, режима аккумуляторной батареи, состояния подзарядных агрегатов.

7. Коммерческий и технический учет электроэнергии.

8. Обработка и вывод на экран дисплея информации о событиях в текстовой (табличной) и графической формах.

9. Формирование базы данных, ведение суточной ведомости, сменной ведомости, ведомости событий, архива.

10. Связь с технологической АСУ. В технологическую АСУ предается информация о состоянии электрической части, о выработке и расходе электроэнергии.

11. Передача информации о выработке и расходе электроэнергии в энергоучетную организацию.

1.2.4 Разработка верхнего уровня АСУ-ЭС

На верхнем уровне АСУ предусмотрено пять рабочих мест:

- рабочее место оператора (№ 1);

- рабочее место ДИСа (№ 2);

- рабочее место инженера-релейщика (№ 3);

- рабочее место инженера-программиста (№ 4);

- ДП КС (№ 5).

На рабочих местах № 1 – № 4 отображаются мнемосхема, предупредительная и аварийная сигнализации; лист событий и т.д.

На рабочем месте № 1 – возможно управление выключателями (за исключением главных), квитирование событии аварийной и предупредительной сигнализацией.

На рабочем месте № 3 – вывод осциллограмм для анализов работы, ввод и коррекция уставок защит, разбор аварий.

На рабочем месте № 4 – изменение конфигурации системы, анализ работоспособности и выявление неисправностей.

На рабочем месте № 5 – предупредительная и аварийная сигнализация.

На ГЩУ располагаются панели управления, на которых смонтированы: ключи управления, сигнализация выключателей; управление мощности генераторов; центральная сигнализация всего объекта. Панели управления предназначены для управления выключателями вводов, секционным и генераторными.

На панелях управления выключателями вводов и секционным располагаются: все ключи управления выключателями; переключатели синхронизации; кнопки ввода/вывода, делительной защиты; устройства сигнализации.

На панелях управления генераторами располагаются: ключи управления выключателями; управление возбуждением, активной к реактивной мощностью генераторов; переключатели синхронизации; измерительные приборы; устройства сигнализации.

На панели центральной сигнализации и синхронизации располагаются приборы центральной сигнализации всего объекта, колонка синхронизации и автосинхронизатор УТС-3, переключатели синхронизации, а также переключатели ввода рабочего и резервного питания оперативного тока этой панели.

1.2.5 Нижний уровень АСУ-ЭС

Нижний уровень АСУ состоит из:

1. Цифровых свободно программируемых блоков Sepam 2000;

2. Специальных блоков УСО.

Блоки Sepam 2000 осуществляют полный сбор, обработку и хранение информации по присоединению, а также по последовательному каналу связи передают информацию в АСУ. Через терминалы защит Sepam 2000 осуществляется также управление выключателями (кроме присоединений, на которых осуществляется синхронизация). Блоки УСО используются в качестве вспомогательных устройств и собирают информацию, которую не могут собрать блоки Sepam 2000. В КТП блоки УСО являются основными устройствами сбора данных, так как там нет цифровых защит. Блоки УСО предназначены для сбора дискретной и аналоговой информации, управления главными выключателями КТП-10/0,4 кВ, а также информации о положении заземляющих ножей и тележек выключателей.

Устройства УСО выполняются на базе контроллеров RTU-211 фирмы АББ и запитываются от ЩПТ 220 В. В качестве логического протокола связи УСО с АСУ используется стандартный протокол RP-570; у терминалов Sepam 2000 – протокол связи Modbus. Информация нижнего уровня АСУ от устройств УСО и терминалов защит поступает на сервер системы – базовый компьютер и заносится в его базу данных. Связь нижнего уровня АСУ с базовым компьютером осуществляется по оптическим каналам связи, которые позволяют устранить влияние электромагнитных полей на входы устройств нижнего и верхнего уровней. Преобразование электрических сигналов в оптические производятся посредством оптоэлектрических преобразователей SPA- ZC17.

Для технического учета электрической энергии используются вычисляемые в реле значения активной и реактивной мощности.

1.3 Разработка автоматизированной системы управления электроснабжением КС-10

1.3.1 Цель создания АСУ-ЭС

Целью разработки АСУ-ЭС является создание системы решающей следующие задачи:

- обеспечение высокого уровня автоматизации контроля, управления и защиты электрооборудования за счет высокой надежности АСУ на базе микропроцессорной техники,

- повышения надежности и экономичности работы оборудования за счет оптимизации технологических процессов, сокращения времени обнаружения неисправностей за счет диагностики и информации об отказах, уменьшения времени простоев оборудования после аварийных остановов и в ремонте,

- улучшение условий и производительности труда эксплуатационного персонала за счет повышения информированности о ходе технологических процессов и работе оборудования, качества формирования и анализа оперативной и архивной документации,

- обеспечение обмена информацией в реальном масштабе времени с более высоким уровнем АСУ-Э (связь с диспетчерской N1), через которую осуществляется связь с уровнем АСУ ТП.

Автоматизированная система управления электроснабжением КС-10 представлена на выносном чертеже 2.

Краткая характеристика объектов автоматизации

Объектами автоматизации являются:

- центральная распределительная подстанция (ЦРП-10 кВ);

- КТП-10/0,4 кВ цеха №1 (ТП-1), АДЭС АС-630;

- КТП-10/0,4 кВ цеха №2 (ТП-2), АДЭС КАС-500;

- КТП-10/0,4 кВ цеха №2 (ТП-3), АДЭС КАС-500;

- КТП-10/0,4 кВ цеха №3 (ТП-6), АДЭС АС-630;

- КТП-10/0,4 кВ цеха №4 (ТП-8), АДЭС АС-630;

- КТП-10/0,4 кВ цеха №4 (ТП-9), АДЭС АС-630;

- КТП-10/0,4 кВ АВО газа цеха №1 (ТП-14);

- КТП-10/0,4 кВ АВО газа цеха №2 (ТП-15);

- КТП-10/0,4 кВ АВО газа цеха №3 (ТП-4);

- КТП-10/0,4 кВ АВО газа цеха №4 (ТП-10);

- КТП-10/0,4 кВ ТНС-1 (ТП-11), АДЭС КАС-500;

- КТП-10/0,4 кВ участка текущего ремонта (ТП-250);

- КТП-10/0,4 кВ в районе насосной 2-го подъема (ТП-16).

1.3.2 Автоматизация ЦРП-10 кВ

В данном проекте предусматривается установка ячеек типа MCset в

здании ЦРП-10 кВ производства завода “Калининградгазавтоматика” и низковольтного электрооборудования системы собственных нужд (С.Н.) РУ-10 кВ.

Ячейка MCset представляет собой КРУ в металлическом корпусе, предназначенное для внутренней установки.

Устройство MCset объединяет в себе множество технических решений, реализованных на основе испытанных технологий: КРУ с высокими эксплуатационными характеристиками, цифровую защиту, системы контроля и управления, корпуса, устойчивые к воздействию внутренней дуги.

В ЦРП-10 кВ предусматривается установка ячеек MCsetc блоками Sepam 2000. Блоки терминалов Sepam 2000 осуществляют защиту, контроль и управление соединений между подстанциями (вводы или отходящие линии, кабели, линии), а также связей между сборными шинами, осуществляют измерения, защиту, управление и контроль, необходимых для их нормальной эксплуатации.

Первоочередными задачами системы АСУ-Э являются сбор данных с объектов (КТП-10/0,4 кВ, ЦРП-10 кВ), передача данных на верхний уровень с целью их обработки и отображения на экранах мониторов АРМов. Быстродействие такой системы должно быть высокое, чтобы оператор смог отреагировать на ненормальные, аварийные ситуации и быстро принять решения по предотвращению аварий и инцидентов. В настоящее время применяемые в электрических системах средства РЗА, обладают возможностью включения их система сбора данных и диспетчерского управления (SCADA). Превосходно справляются с функцией противоаварийной защиты и функцией сбора данных микропроцессорный терминал защиты Sepam 2000.

Можно выделить следующие преимущества терминалов Sepam 2000:

- отображение значений фазного тока и тока замыкания на землю в момент отключения обеспечивает эксплуатационному персоналу значительную помощь в определении причин и тяжести повреждения;

- высокий уровень устойчивости к электромагнитным возмущениям (помехам) позволяет использовать наиболее передовые возможности цифровой технологии в электрических подстанциях без принятия специальных мер предосторожности;

- в случае неисправности постоянно действующие средства самодиагностики переводят Sepam 2000в заранее определенное нерабочее состояние, исключая, таким образом, возможность непредсказуемых срабатываний;

- использование разъемов, допускающих независимое отключение под напряжением, облегчает эксплуатацию и техобслуживание;

- устанавливаемая система связи обеспечивает возможность, посредством двухпроводного соединения с управляющим устройством, дистанционного выполнения операций настройки, измерений, сигнализации и управления, таким образом, можно создать систему централизованного управления;

- проведение настройки и испытаний упрощено до предела: первичные значения силы тока и напряжения выводятся в цифровом виде, а простая проверка функции измерения подачей импульса позволяет гарантировать согласованность всех параметров;

- Sepam разработано таким образом, чтобы полностью справляться с самыми разными случаями применения, и включает в себя все необходимые функции, готовые к работе (функции защиты, измерений, логики управления и сигнализации).

В систему АСУ-ЭС ячейкой MCset через блоки Sepam встраивается благодаря полевой шине SPAbus по протоколу связи Modbus. Кроме протокола Modbus блоки поддерживают протокол Modbus. Оператор получает все данные, необходимые для контроля и управления блоком Sepam через систему связи.

Сеть Modbus представляет собой сеть топологии «главный-подчиненный». Такая топология характеризуется наличием одного «главного» (ведущего) узла и некоторого количества «подчиненных» (ведомых) узлов, имеющих свой уникальный номер в этой сети Modbus (1-247 в Modbus). Каждая передача данных состоит из двух фаз – запрос и ответ. «Главный» узел имеет право послать запрос, «подчиненные» могут только ответить на запрос. Каждый запрос содержит адрес узла, к которому он направлен, соответственно на него отвечает только один из узлов – тот, чей адрес содержится в запросе. Таким образом, одновременно в сети может быть только один запрос, что дает возможность избавиться от «неопределенного состояния» физической линии передачи, когда несколько узлов пытаются одновременно передать данные.

На физическом и канальном уровне связь блоков Sepam 2000 с АСУ-ЭС осуществляется по SPA шине построенной на базе оптоэлектрических преобразователей типа SPA-ZC17 установленных в шкафах ЦРП и преобразователей SPA-ZC22 расположенных в шкафу сервера АСУ-ЭС. Блоки Sepam 2000 подключаются к SPA-ZC17 по интерфейсу RS-485. Преобразователи связаны в кольцо, как показано на рисунке 1.2.

Шина SPAразработанная фирмой АВВ «Чебоксары» поддерживает включение в кольцо до 30 устройств, но для повышения быстродействия всей системы АСУ-ЭС используется объединение по пять или шесть преобразователей. Таким образом, для обвязки 42-х шкафов потребуется 8 колец, как показано на выносном листе 2. Кабели ОР11 и ОР12 (Tx и Rx) из первой группы идут в оптическую распределительную коробку ОРТ2. Туда же приходят кабели Tx и Rx от других групп. В оптической коробке кабели соединяются с одним 24-ти жильным кабелем ОР118 типа ДПС-ММ-24 (рисунок 1.1). ОРТ2 расположена в шкафу N1 АСУ-ЭС.

Для получения информации, которую не могут собирать блоки Sepam 2000 используют контроллер RTU-211, распложенный в шкафу N1 АСУ-ЭС. В его функции входит сбор дискретной информации о положении тележек выключателей и заземляющих ножей в шкафах ЦРП, сбор данных о ШУОТ.

Питание шкафа N1 АСУ-ЭС, блоков Sepam 2000 и преобразователей SPA-ZC17 осуществляется от двух вводов ШУОТ 220 В. Из установленного в шкафу N1 АСУ-ЭС оборудования питание необходимо только контроллеру RTU-211, которое он получает от преобразователя PS1. В таблице 1.1 представлена нагрузка от средств автоматизации для ЦРП-10 кВ.

Таблице 1.1 – Нагрузка от средств автоматизации для ЦРП-10 кВ

| Нагрузка | Кол. | Мощность, Вт |

| PS1. Источник питания =220/ =110 В | 1 | 330 |

| SPA-ZC17. Оптоэлектрический преобразователь =220 В | 42 | 2,5 |

| Sepam 2000. Блок защит =220 | 44 | 21 |

В таблице 1.2, 1.3 представлены перечни элементов обозначенных на рисунке 1.1 и 1.2.

Таблица 1.2 – Перечень элементов расположенных в шкафу N1 АСУ-ЭС

| Обозн. | Наименование | Кол. |

| А0 | 23CM61. Главное ЦПУ и модуль источника питания без модема 23PU63/23CP61/23IO96 | 1 |

| А0-1 | 23CM61. Плата главного ЦПУ | 1 |

| А0-2 | 23IO96. Плата внутренних входов/выходов | 1 |

| А0-3 | 23PU96. Источник питания 110/24 В постоянного тока | 1 |

| А1 | 23IO94. Базовый модуль вводов/выводов, корпус, адаптер 23AD62 и зажимы | 1 |

| А1-0 | 23AD62. Плата адаптера ввода/вывода | 1 |

| А1-1– 3 | 23BI60R5. Плата дискретных входов. 2-х полюсное соединение | 3 |

| А2 | 23IO94. Базовый модуль вводов/выводов, корпус, адаптер 23AD62 и зажимы | 1 |

| А2-0 | 23AD62. Плата адаптера ввода/вывода | 1 |

| А2-1– 3 | 23BI60R5. Плата дискретных входов. 2-х полюсное соединение | 3 |

| А3 | 23FI60. Плата оптического адаптера | 1 |

| PS1 | Источник питания =220/ =110 В для питания RTU-211 | 1 |

| AS1 | 23RS61/RS232 адаптер для связи с ПК | 1 |

| ОРТ2 | Коробка оптическая распределительная на 18 портов с разъемами ST | 1 |

| Каб.1,2 | 20-ти полюсный ленточный кабель для 23AD62 | 2 |

| Каб.3 | 10-ти полюсный ленточный кабель для 23RS61 | 1 |

| Каб.4 | 10-ти полюсный ленточный кабель для 23FI60 | 1 |

| Каб.5 | Кабель 2 х 0,75 для питания RTU-211 =110 В | 1 |

Таблица 1.3 – Перечень элементов связи группы блоков Sepam 2000 с АСУ-ЭС

| Обозн. | Наименование | Кол. |

| B1– B5 | Преобразователь опто-электрический SPA-ZC17 | 5 |

| С1– С5 | Блок защиты Sepam 2000 | 5 |

| каб.1– 5 | Кабель интерфейсный RS-485 | 5 |

1.3.3 Автоматизация КТП-10/0,4 кВ

Электроснабжение трансформаторных подстанций расположенных на площадке КС-10 осуществляется от ЦРП-10 кВ по радиальной схеме. Из 13-ти ТП 6 являются подстанциями типа КТПСН разработанные Минским электротехническим заводом. В дипломном проекте рассмотрен вариант связи всех 13-ти подстанций с автоматизированной системой и подобно рассмотрен вариант автоматизации КТПСН.

Автоматизация ТП, автоматика которых осуществляется на базе электромагнитных реле, производится с помощью установки в них специальных устройств сопряжения с объектами (УСО). В качестве УСО применяется контроллер RTU-211 производства фирмы АББ «Чебоксары». Контроллер устанавливается в каждом КТП в специальном шкафу. Например, для ТП-1 это шкаф называется «Шкаф N12 АСУ-ЭС». Основные задачи контроллера – это сбор информации с ТП (измерения, аварийная и предупредительная сигнализация), управление выключателями. Связь трансформаторных подстанций с АСУ-ЭС осуществляется по оптической шине SPA. Для экономии прокладываемого оптоволоконного кабеля подстанции связаны в кольцо. Две группы по четыре ТП и одна с пятью ТП (выносной чертеж 2). Выбор групп подстанций осуществлялся на основе их взаимного расположения на площадке компрессорной станции. Таким образом, четыре ТП связаны в кольцо одножильным кабелем, а в оной из подстанций установлена оптическая распределительная коробка, в которую приходят два кабеля (Tx, Rx), а уходит один двужильный дуплексный кабель. Далее этот кабель идет в «Шкаф сервера АСУ-ЭС», где расположен компьютер связи.

На рисунке 1.3 показана обвязка четырех подстанций (ТП-8, ТП-9, ТП-10, ТП-11). Шина SPA построена на базе оптоэлектрических преобразователей типа SPA-ZC17 установленных в шкафах в ТП и преобразователей SPA-ZC22 расположенных в шкафу сервера АСУ-ЭС. Связь контроллера RTU-211 с преобразователем SPA-ZC17 осуществляется через адаптер последовательного порта 23RS61. Монтажная плата адаптера размещена в пластмассовом корпусе и имеет следующие части:

- три контакта 10-штырькового ленточного кабеля;

- 9-ти штырьковый D-контакт (входной);

- компоненты защиты от электромагнитных помех;

- блок из 10 винтовых клемм (Х5).

Адаптер 23RS61 подключается к последовательному порту связи NFK (порт связи с центральной станцией) посредством 10-штырькового ленточного кабеля.

Питание шкафа N2 АСУ-ЭС и шкафов расположенных в других ТП осуществляется от ШУОТ 220 В постоянного тока. Из установленного в шкафах оборудования питание необходимо контроллеру RTU-211, которое он получает от преобразователя PS1 и преобразователям SPA-ZC17. В таблице 1.4 представлена нагрузка от средств автоматизации для КТП.

Таблице 1.4 – Нагрузка от средств автоматизации для КТП

| Нагрузка | Кол. | Мощность, Вт |

| PS1. Источник питания =220/ =110 В | 1 | 330 |

| SPA-ZC17. Оптоэлектрический преобразователь =220 В | 1 | 2,5 |

В таблице 1.5 представлен перечень элементов обозначенных на рисунке 1.3.

Таблица 1.5 – Перечень элементов связи контроллеров RTU-211 установленных в ТП-8, ТП-9, ТП-10, ТП-11 с АСУ-ЭС

| Обозн. | Наименование | Кол. |

| B1–B4 | Преобразователь опто-электрический SPA-ZC17 | 4 |

| AS1– AS4 | 23RS61/RS485 адаптер последовательного порта | 4 |

| A1– A4 | 23CP61. Плата центрального процессора контроллера RTU-211 |

4 |

| ОРТ3 | Коробка оптическая распределительная | 1 |

| каб.1– 4 | Кабель интерфейсный RS-485 | 4 |

| каб.5– 8 | 10-ти полюсный ленточный кабель для 23RS61 | 4 |

1.3.4 Верхний уровень АСУ-ЭС

Диспетчерская N2 АСУ-ЭС КС-10 располагается в здании электроремонтной мастерской (ЭРМ). В диспетчерской располагаются АРМы и «Шкаф сервера АСУ-ЭС», в котором находится компьютер связи, являющийся также базовым.

Если делить АСУ-ЭС на уровни, то диспетчерская является верхним уровнем, а блоки Sepam 2000 и котроллеры RTU-211 нижним уровнем. Верхний уровень организован в виде локальной сети по стеку протоколов TCP/IP с канальным уровнем Ethernet 10 Мбит/с.

В АСУ-ЭС верхнего уровня предусматриваются следующие АРМы (рабочие станции):

- Рабочая станция оператора управления системой электроснабжения – подключается к сети АСУ-ЭС, устанавливается в операторной здания ЭРМ, предназначена для оперативного управления системой электроснабжения.

- Рабочая станция инженера-релейщика – подключается к сети АСУ-ЭС, устанавливается в кабинете релейщика или аппаратной, предназначена для текущего обслуживания цифровых терминалов РЗА, анализа и разбора аварий, вызова осциллограмм, программирования терминалов;

- Рабочая станция инженера-программиста, совмещенная с сервером (в составе базового компьютера) – предназначена для общего сопровождения системы, обеспечения ее работы в нормальном режиме и технического обслуживания системы.

В качестве основного концентратор локальной сети используется 8 портовый Switch Super Stack 3 производства фирмы 3COM. Имеет следующие характеристики:

- обеспечивается расширенная полоса пропускания, встроенные функции управления;

- используется программная коммутация портов;

- производится постоянный мониторинг трафика между портами, и для освобождения ценной полосы пропускания трафик может перенаправляться на другой порт, балансировка может включаться автоматически в заданные моменты времени или при превышении определенных пороговых значений нагрузки.

Через верхний уровень АСУ-ЭС осуществляется связь с АСУ-Э. Так как весь верхний уровень АСУ-Э построен базе локальной сети по стеку протоколов TCP/IP с канальным уровнем Ethernet 10 Мбит/с и так как ЭРМ находится на значительном расстоянии от диспетчерской АСУ-Э, то для связи используется сетевой мост с оптическим портом RADTinyBridge производства фирмы RAD. Имеет следующие характеристики:

- не применяются программные средства;

- канальные интерфейсы: V.24, V.35, V.36, RS-530, Х.21; встроенный оптоволоконный модем;

- скорость синхронной передачи данных по каналу глобальной связи до 10 Мбит/с и асинхронной - до 115.2 Кбит/с;

- автоматическое обучение и адаптация.

Приходящие с нижнего уровня оптоволоконные кабели заводятся в распределительную коробку ОРТ1 (рисунок 1.4) и через нее связываются с преобразователями SPA-ZC22 имеющие 3 дуплексных оптических соединителей.

Преобразователи связаны с компьютером связи по интерфейсу RS-232. В качестве логического протокола связи RTU-211 с АСУ используется стандартный протокол RP-570; у терминалов Sepam 2000 – протокол связи Modbus.

На крыше здания ЭРМ установлена антенна GPS, для приема сигналов точного времени. Сигналы поступают на компьютер связи, через него происходит синхронизация времени с блоками Sepam 2000 и контроллерами RTU-211.

Питание шкафа сервера АСУ-ЭС и АРМов осуществляется двух вводов ШУОТ 220В переменного тока, которые заводятся на источник бесперебойного питания. В таблице 1.6 представлена нагрузка от средств автоматизации для диспетчерской N2.

На рисунке 1.4 показан шкаф сервера АСУ-ЭС. В таблице 1.7 представлен перечень элементов обозначенных на рисунке 1.4.

Общая нагрузка от средств автоматизации входящих в состав АСУ-ЭС КС-10 составляет 7115 Вт.

Таблица 1.6 – Нагрузка от средств автоматизации для диспетчерской N2

| Нагрузка | Кол. | Мощность, Вт |

| UPS. Источник бесперебойного питания ~220/~220 В | 1 | 1000 |

| SPA-ZC22.Оптоэлектрический преобразователь ~220 В | 3 | 2,5 |

| Компьютер базовый ~220 В | 1 | 300 |

| Рабочая станция инженера-релейщика ~220 В | 1 | 300 |

| Рабочая станция оператора ~220 В | 1 | 300 |

| Концентратор сетевой Switch Super Stack 3 ~220 В | 1 | 33 |

| Сервер печати ~220 В | 1 | 300 |

| Сетевой мост RAD TinyBridge ~220 В | 2 | 1,5 |

| Приемник GPS 166 Meinbere ~220 В | 1 | 30 |

Таблица 1.7 – Перечень элементов расположенных в шкафу N1 АСУ-ЭС

| Обозн. | Наименование | Кол. |

| А1 | Базовый компьютер | 1 |

| А1-1 | Плата связи с устройством нижнего уровня DCP 386i | 1 |

| А1-2 | Сетевая плата 3COM 980 TX PCI | 1 |

| А2 | Концентратор сетевой на 12 портов Switch Super Stack 3 | 1 |

| А3 | Приемник GPS 166 Meinbere | 2 |

| А4, A5 | Сетевой мост с оптическим портом RAD Tiny Bridge/U/ST13 | 2 |

| А6 | Источник бесперебойного питания 2000 ВА, 30 мин. | 1 |

| B1...B4 | Преобразователь опто-электрический SPA-ZC22 | 4 |

| ОРТ1 | Коробка оптическая распределительная на 24 порта | 1 |

| ОK1-12 | Вилка дуплексная ST/PS-CC, 65,5/125 | 12 |

| Каб.1– 5 | Кабель интерфейсный RS-232 | 5 |

| Каб.6 | Кабель интерфейсный Ethernet | 1 |

| Каб.7,8 | Кабель интерфейсный RAD Tiny Bridge – HUB | 2 |

| K1 | Кабель интерфейсный к антенне GPSRG58 | 1 |

| K2– K4 | Кабель интерфейсный Ethernet | 4 |

1.4 Разработка автоматизированной системы комплексного учета энергоресурсов

АСКУ-ЭР является подсистемой АСУ-Э. Учет энергоресурсов целесообразно разделять на технический и коммерческий не только функционально, но и физически.

1.4.1 Технический учет

Применительно к КС-10 к техническому учету необходимо отнести:

- в подсистеме САУ Т учет потребляемого газа и выработанного тепла, расхода прямой, обратной и подпиточной воды, учет наработки насосов.

- в подсистеме САУ В и КОС учет расхода воды и стоков, учет наработки насосов.

- в подсистеме АСУ-ЭС учет расхода электроэнергии.

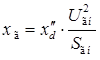

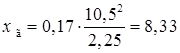

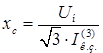

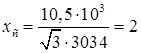

Для технического учета электрической энергии используются вычисляемые значения активной и реактивной мощности на каждой отходящей линии ЦРП-10 кВ в реле Sepam 2000. Также технический учет ведется в КТП, параметры снимаются с платы 23DP61 контроллера RTU-211.

Блок Sepam позволяет получать на месте и дистанционно совокупность величин, необходимых для эксплуатации и полезных при наладке.

Ток: Измерение тока в каждой из трех фаз цепи.

Максиметр тока: Измерение наибольшего значения средних токов во всех трех фазах для определения потребляемого тока, при скачках мощности. Расчет средних токов периодически возобновляется (период осреднения может регулироваться в пределах 5, 10, 15, 30 или 60 минут).

Напряжение: Измерение трех линейных напряжений цепи.

Активная и реактивная мощность: Измерение активной и реактивной мощности с учетом направления в симметричной и несимметричной трехфазной сети.

Максиметр активной и реактивной мощности: Измерение наибольшего среднего значения активной (или реактивной) мощности для определения потребляемой мощности при скачках нагрузки. Расчет среднего значения производится периодически (период осреднения может регулироваться в пределах 5, 10, 15, 30 или 60 минут).

Коэффициент мощности: Измерение cosjс учетом емкостного или индуктивного характера передаваемой мощности.

Частота: Измерение частоты.

Активная и реактивная энергия: Алфавитно-цифровое устройство индикации показывает значения 4 счетчиков энергии:

- потребленная активная энергия,

- обратная активная энергия,

- потребленная реактивная энергия,

- обратная реактивная энергия.

При отключении питания значения счетчиков сохраняются.

Токи отключения: Измерение значения тока в каждой из трех фаз и тока замыкания на землю, которые запоминаются в тот момент, когда Sepam дает команду на отключение, чтобы знать аварийный ток (анализ повреждения) и оценить степень износа выключателя (помощь при обслуживании).

Действительный эффективный ток: Измерение действительного значения тока фазы 1 до четырехкратного значения In, с учетом:

- основного значения тока,

- гармоник до 21.

Запись осциллограмм аварийных режимов: Запись электрических сигналов и логической информации до и после команды на отключение коммутационного аппарата.

Платы 23DP61 контроллера RTU-211 позволяет получать на месте и дистанционно совокупность величин, необходимых для эксплуатации и полезных при наладке. На основании значений выборки вычисляются следующие величины:

- 3-х линейных напряжений;

- 3-х фазных напряжений;

- 3-х фазных токов;

- ток нейтрали;

- напряжение нулевой последовательности;

- активная мощность, реактивная мощность, полная мощность;

- коэффициент мощности, частота;

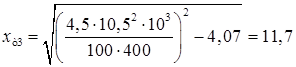

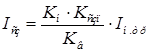

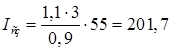

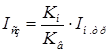

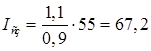

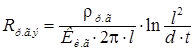

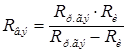

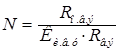

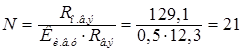

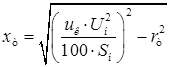

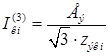

- накопленная активная мощность, потребляемая, отпущенная;