Разработка оптимального технологического процесса производства детали Вал-шестерня

СОДЕРЖАНИЕ: Содержание Введение 1. Анализ исходных данных 1.1 Служебное назначение и условия работы детали 1.2 Систематизация поверхностей 1.3 Анализ технологичности деталиСодержание

Введение

1. Анализ исходных данных

1.1 Служебное назначение и условия работы детали

1.2 Систематизация поверхностей

1.3 Анализ технологичности детали

1.3.1 Технологичность заготовки

1.3.2 Технологичность общей конфигурации

1.3.3 Технологичность базирования и закрепления

1.3.4 Технологичность обрабатываемых поверхностей

1.4 Формулировка задач курсовой работы

2. Выбор стратегии разработки ТП

3. Выбор и проектирование заготовки

3.1 Выбор метода получения заготовки

3.2 Выбор методов обработки поверхностей

3.3 Расчет припусков на обработку

3.4 Проектирование заготовки1

4. Разработка технологического маршрута и схем базирования

4.1 Разработка технологического маршрута

4.2 Выбор баз

5. Выбор средств технологического оснащения

5.1 Выбор оборудования

5.1. Выбор приспособлений

5.2 Выбор режущего инструмента

5.3 Выбор средств контроля

6. Нормирование ТП

6.1 Определение режимов резания

6.2 Расчет норм времени

Используемая литература

Введение

Основу технологической подготовки производства составляет разработка оптимального технологического процесса (ТП), позволяющего обеспечить выпуск заданного количества изделий заданного качества в установленные сроки с наименьшими затратами.

Важной частью разработки ТП обработки детали является разработка технологического маршрута, т.е. определение операций ТП и последовательности их выполнения.

Цель работы – обеспечение заданного выпуска детали “Вал-шестерня” заданного качества с наименьшими затратами путем разработки оптимального технологического маршрута его механической обработки.

1. Анализ исходных данных

Задача раздела – на базе анализа технических требований к детали определить задачи курсовой работы, которые необходимо решить для достижения цели работы, сформулированной во введении.

1.1 Служебное назначение и условия работы детали

Деталь вал-шестерня, чертеж 99.ТМ.06.001, является ведомым валом тихоходной ступени двухступенчатого цилиндрического редуктора и предназначена для передачи крутящего момента. Вал-шестерня установлен в однорядных радиально-упорных роликоподшипниках в корпусе редуктора.

Вал-шестерня работает в условиях действия радиальной знакопеременной сосредоточенной нагрузки, осевой нагрузки и крутящего момента. Зубья зубчатого венца испытывают действие изгибающего усилия, контактного давления и сил трения. Под действием последних происходит нагрев и изнашивание зубьев.

1.2 Систематизация поверхностей

Все поверхности детали на эскизе нумеруем и систематизируем по их назначению.

Исполнительные поверхности (И), выполняющие служебные функции вала-шестерни – передачу крутящего момента – боковые поверхности зубьев (8) и боковые поверхности шпоночного паза (22).

Основные конструкторские базы (ОБ), определяющие положение вала-шестерни в редукторе – цилиндрические подшипниковые шейки (поверхности 2 и 15), и торцовые поверхности 4 и 13.

Вспомогательные конструкторские базы (ВБ), определяющие положение присоединяемых деталей – цилиндрическая поверхность 21, торцевая поверхность 19, шпоночный паз (поверхности 22 и 23).

Свободные поверхности (С), не сопрягающиеся с другими деталями: поверхности 1, 3, 5, 6, 7, 10, 11, 12, 14, 17, 20.

Таблица 1.1.

Анализ исходных данных

| Поверхность |

Размеры |

Форма, расположение |

Ra, мкм |

HRC |

||||||

|

№ |

Тип |

Форма |

Значение, мм |

Допуск, мм |

Квалитет |

Погрешность |

Допуск, мм |

Квалитет |

||

| 1 |

С |

П |

14 |

Т. б. |

0,25 |

12 |

12,5 |

46 |

||

| 2 |

ОБ |

Ц |

70 |

0,019 |

6 |

Н.-ц. |

0,005 |

6 |

0,8 |

|

| Р. б. |

0,012 |

6 |

||||||||

| 3 |

С |

Ф |

14 |

12,5 |

||||||

| 4 |

ОБ |

П |

8 |

1,6 |

||||||

| 5 |

С |

Ц |

88 |

12 |

Н.-ц. |

0,08 |

12 |

6,3 |

||

| Р. б. |

0,2 |

12 |

||||||||

| 6 |

С |

Ф |

14 |

12,5 |

||||||

| 7 |

С |

П |

12 |

12 |

6,3 |

|||||

| 8 |

И |

Ф |

11 |

11 |

3,2 |

|||||

| 9 |

ВБ |

П |

180 |

0,25 |

11 |

11 |

6,3 |

|||

| 10 |

С |

П |

12 |

12 |

6,3 |

|||||

| 11 |

С |

Ф |

14 |

12,5 |

||||||

| 12 |

С |

Ц |

88 |

12 |

Н.-ц. Р.-б. |

0,08 0,2 |

12 12 |

6,3 |

||

| 13 |

ОБ |

П |

8 |

1,6 |

||||||

| 14 |

С |

Ф |

14 |

12,5 |

||||||

| 15 |

ОБ |

Ц |

70 |

0,019 |

6 |

Н.-ц. Р.-б. |

0.005 0,012 |

6 6 |

0,8 |

|

| 16 |

С |

П |

14 |

12,5 |

||||||

| 17 |

С |

Ф |

14 |

12,5 |

||||||

| 18 |

ВБ |

Ц |

60 |

14 |

Н.-ц. |

0,16 |

14 |

1,6 |

||

| Р.-б. |

0,4 |

14 |

||||||||

| 19 20 21 22 23 24 25 26 |

ВБ С ВБ ВБ ВБ С ОБ ОБ |

П Ф Ц П П П Ф Ф |

55 16 6 |

0,046 |

8 14 8 9 12 14 |

Н.-ц. Р.-б. Н.-с. Т.-б. |

0,01 0,025 0,02 0,4 |

8 14 8 9 12 14 |

1,6 12,5 1,6 3,2 12,5 |

|

В таблице обозначено:

н.-ц. – нецилиндричность;

н.-с. – несимметричность;

р. б. – радиальное биение;

т. б. – торцевое биение.

1.3 Анализ технологичности детали

Анализ технологичности конструкции вала-шестерни будем производить по следующим группам критериев.

* технологичность заготовки

* технологичность общей конфигурации детали

* технологичность базирования и закрепления

* технологичность обрабатываемых поверхностей

1.3.1 Технологичность заготовки

Материал детали – сталь 30ХН3А: углерода %С=0,27 – 0,33%; кремния %Si=0,17– 0,37%; хрома %Cr=0,6 – 0,9%; марганца %Mn=0,5 – 0,8. Твердость в состоянии поставки до 241 HB, после закалки – 34 HRC. Прочность в состоянии поставки до 795 МПа, после закалки 980 МПа. Эти механические характеристики обеспечивают нормальною работу вала-шестерни в редукторе. Материал не является дефицитным. Термообработка выполняется по типовому техпроцессу и не требует специальных условий. Сталь имеет удовлетворительную обрабатываемость резанием, коэффициент обрабатываемости Ко = 0,8 при обработке твердосплавным инструментом, Ко =0,6 при обработке инструментом из быстрорежущей стали.

Заготовку вала можно получить как из проката, так и обработкой давлением – штамповкой или высадкой. В обоих случаях форма заготовки и её элементов достаточно простая.

Свободные поверхности предусматривается обрабатывать по 14 квалитету точности. На заготовительных операциях такой точности не добиться, хотя при изготовлении детали из прутка можно получить заданную точность и шероховатость торцов при отрезке.

Таким образом, с точки зрения получения заготовки, деталь можно считать технологичной.

1.3.2 Технологичность общей конфигурации

Радиусы закруглений и фаски выполняются по ГОСТ 10948–64, форма и размеры канавок – по ГОСТ 8820–69, размеры шпоночного паза – по ГОСТ23360–78. Такая унификация упростит обработку и контроль этих элементов вала-шестерни.

Вал-шестерню можно отнести к типу деталей “Валы”, для которых разработан типовой ТП. Деталь не содержит каких-либо специфических особенностей формы, поэтому может быть обработана непосредственно по типовому ТП.

Форма детали позволяет вести обработку одновременно нескольких поверхностей. Одновременно несколько заготовок удается обработать только на многошпиндельном станке, что вряд ли целесообразно для мелкосерийного производства. В остальных случаях оборудование может быть простым, универсальным. Оснастку можно также применить универсальную. Все поверхности вала-шестерни доступны для контроля.

Таким образом, с точки зрения общей компоновки детали, её можно считать технологичной.

1.3.3 Технологичность базирования и закрепления

Черновыми базами для установки заготовки на первой операции могут быть цилиндрические шейки и торцовые поверхности заготовки. В дальнейшем за базы могут быть приняты как цилиндрические поверхности, так и специально выполненные центровые отверстия по ГОСТ 14034-74.

Измерительные базы детали можно использовать в качестве технологических баз. Точность и шероховатость этих баз обеспечит требуемую точность обработки. В случае применения гибкого технологического модуля имеется возможность захвата заготовки роботом за поверхность

1.3.4 Технологичность обрабатываемых поверхностей

Предполагается обработать все поверхности детали, т.к. заданные точность и шероховатость не позволяют получить их на заготовительных операциях. Правда, как было показано в п. 1.3.1., можно исключить из точности и шероховатости при отрезке проката, но целесообразность этого может быть установлена только после детального анализа. Всего обрабатывается 26 поверхностей: 13 цилиндрических; 8 торцовых; 1 боковая поверхность зубьев; 2 поверхности шпоночного паза; 6 канавок. Т.е., даже при полной обработке число обрабатываемых поверхностей относительно невелико.

Протяженность обрабатываемых поверхностей относительно невелика и определяется условиями компоновки редуктора и работы вала-шестерни.

Точность и шероховатость рабочих поверхностей определяются условиями работы вала-шестерни. Уменьшение точности приведет к снижению точности установки вала в редукторе и надежности его работы. Увеличение шероховатости этих поверхностей приведет к снижению надежности сопряжений и интенсивному изнашиванию поверхностей.

Форма детали позволяет обрабатывать поверхность на проход. Обработка поверхностей в упор затруднений не вызывает.

Поверхности различного назначения разделены, что облегчает обработку. Для выхода резца и шлифовального круга при обработке поверхностей 2, 5, 12, 15, 18, 21, предусмотрены канавки 3, 6, 11, 14, 17, 20.

Таким образом, с точки зрения обрабатываемых поверхностей деталь следует считать технологичной.

Поскольку деталь “Вал-шестерня” отвечает требованиям технологичности по всем 4 группам критериев, можно сделать вывод о её достаточно высокой технологичности.

1.4 Формулировка задач курсовой работы

В результате анализа исходных данных можно сформулировать следующие задачи курсовой работы, решить которые необходимо для достижения цели работы, сформулированной во введении – обеспечить заданный выпуск деталей “Вал-шестерня” заданного качества с наименьшими затратами путем разработки ТП его механической обработки:

1) определить тип производства и выбрать стратегию разработки ТП;

2) выбрать оптимальный метод получения заготовки, рассчитать припуски на обработку и спроектировать заготовку;

3) разработать технологический маршрут, выбрать схемы базирования заготовки и составить план обработки;

4) выбрать средства технологического оснащения (СТО) ТП – оборудование, приспособления, режущие инструменты, средства контроля;

5) разработать технологические операции – определить их содержание, рассчитать режимы резания и нормы времени.

Решению этих задач посвящены следующие разделы работы.

2. Выбор стратегии разработки ТП

Задача раздела – в зависимости от типа производства выбрать оптимальную стратегию разработки ТП – принципиальный подход к определению его составляющих (показателей ТП), способствующих обеспечению заданного выпуска деталей заданного качества с наименьшими затратами.

Тип производства – мелкосерийное – определен заданием. Согласно рекомендациям принимаем следующую стратегию разработки ТП:

1) В области организации ТП:

Вид стратегии – последовательная, в отдельных случаях циклическая; линейная, в отдельных случаях разветвленная; жесткая, в отдельных случаях адаптивная.

Фома организации ТП – переменно – поточная.

Повторяемость изделий – периодическая партиями.

2) В области выбора и проектирования заготовки:

Метод получения заготовки – прокат или штамповка.

Выбор методов обработки – по таблицам с учетом коэффициентов удельных затрат КУД .

Припуск на обработку незначительный.

Метод определения припусков – укрупненный по таблицам, в отдельных случаях расчет по переходам.

3) В области разработки технологического маршрута :

Степень унификации ТП – разработка ТП – маршрутный ТП, в отдельных случаях – маршрутно-оперативный ТП.

Принцип формирования маршрута – экстенсивная , в отдельных случаях интенсивная концентрация операций.

Обеспечение точности – работа на настроенном оборудовании, с частичным применением активного контроля.

Базирование – с соблюдением принципа постоянства баз и по возможности – принципа совмещения баз.

4) В области выбора средств технологического оснащения (СТО).

Оборудование – универсальное, в том числе с ЧПУ.

Приспособления – универсальные, стандартные, универсально-сборные, в отдельных случаях специальные.

Режущие инструменты – стандартные, в отдельных случаях специальные.

Средства контроля – универсальные, в отдельных случаях модернизированные.

5) В области проектирования технологический операций:

Содержание операций – по возможности одновременная обработка нескольких поверхностей, исходя из возможностей оборудования.

Загрузка оборудования – периодическая смена деталей на станках.

Коэффициент закрепления операций Кзо =20...40.

Расстановка оборудования – по типам и размерам станков, местами по ходу ТП.

Настройка станков – по измерительным инструментам и приборам, либо работа без предварительной настройки, по промерам.

6) В области нормирования ТП:

Определение режимов резания – по общемашиностроительным нормативам, в отдельных случаях – по эмпирическим формулам.

Нормирование – укрупненное по опытно-статическим нормам, в отдельных случаях – детальное пооперационное.

Квалификация рабочих – достаточно высокая.

Технологическая документация – маршрутно-операционные карты.

3. Выбор и проектирование заготовки

Задача раздела – выбрать методы получения заготовки и обработки поверхностей вала-шестерни, обеспечивающие минимум суммарных затрат на получение заготовки и ее обработку, рассчитать припуски на обработку и спроектировать заготовку.

3.1 Выбор метода получения заготовки

По таблице 1 [3] определяем, что детали типа “Валы” средней сложности из стали для мелкосерийного производства целесообразно применить в качестве заготовки прокат или горячую штамповку. Для окончательного выбора метода получения заготовки выполним сравнительный экономический анализ. В основу анализа положим сравнение суммарных стоимостей С переменной доли затрат на получение заготовки СЗ и ее механическую обработку СОБР .

Расчет согласно методике [3]

Сi =Cз i +Cобр i

где i – номер варианта получения заготовки. В нашем случае i=1 для заготовки из проката, i=2 для штампованной заготовки.

Переменные затраты на получение заготовки Сз , руб., составляют:

![]()

где Цмат – цена 1т исходного материала, руб./т;

тзаг – масса заготовки, кг;

Ксп , Кт , Ксл – коэффициенты, учитывающие соответственно способ получения заготовки, ее точность и сложность.

Рассчитаем Сз для каждого из вариантов.

1) Вычерчиваем контур детали. На этом же эскизе вычерчиваем контуры заготовки из проката и штамповки (без масштаба).

2) Определяем ориентировочно припуск на обработку 2Z:

а) для штампованной заготовки

для поверхности 2, где припуск наибольший, принимаем припуск на сторону Z=10мм, 2Z=20мм – припуск на диаметр. Для поверхности 21 принимаем припуск на сторону Z=7мм, 2Z=14мм.

Припуски по торцам принимаем Z=2 мм.

б) для заготовки из проката принимаем припуски:

по диаметру 2Z=2 мм;

по торцам Z=1 мм.

Определяем размеры заготовки с учетом припусков и проставляем на рис.

3) Определяем напуски

Для заготовки из проката принимаем ближайший больший диаметр прутка – 180 мм.

Для штамповки назначаем предварительно уклон 5° и радиусы переходов R=3 мм.

Вычерчиваем напуски на рис. и проставляем размеры заготовки с учетом припусков и напусков.

4) Определяем массу детали Мд и заготовки Мз , кг по таблицам [990909] как сумму масс элементарных геометрических тел, входящих в деталь:

Мд = 40,34 кг; Мз = 50 кг (штамповка); Мз = 125 кг (прокат).

Переменные затраты на получение заготовки Сз , руб., составляют:

для штамповки

Сз =2134*0.05*1*1*5=534 руб.

для проката

Сз =1392*0.125*1*1.1*1=192 руб.

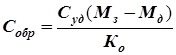

Переменные затраты на черновую обработку Собр , руб. составляют:

,

,

где Суд – удельные затраты на снятие 1 кг стружки при черновой обработке, руб./кг; при мелкосерийном производстве Суд = 7 руб./кг;

Ко – коэффициент обрабатываемости материала.

Рассчитываем Собр для каждого из вариантов:

для штампованной заготовки

Собр =7*(50 - 40.34)/0.8=84.5 руб.

для заготовки из проката

Собр =7*(125 - 40.34)/0.8=740.7 руб.

Подставляя полученные значения Сз и Собр в формулу (3.1), получим:

для штампованной заготовки

Сш = 534+84 = 618 руб.;

для заготовки из проката

Спр = 192+740 = 932 руб.

По минимуму переменных затрат принимаем вариант – штамповка.

3.2 Выбор методов обработки поверхностей

Методы обработки и их последовательность назначаем в соответствии с рекомендациями [6], при этом учитываем , что:

1) кроме указанных в табл. 1[6] переходов необходимо согласно требованиям чертежа вала ввести термообработку (ТО) – закалку с отпуском;

2) вал – деталь нежесткая, поэтому в процессе термообработки возможно его коробление и снижение точности на 1 квалитет;

3) обработку вала до ТО экономически целесообразно производить методами лезвийной обработки, а после ТО – методами абразивной обработки.

Выбор методов начинаем с самой точной поверхности. Такими поверхностями являются шейки под подшипники, поверхности 2 и 15.

По табл. 1 [6] определяем, что для поверхностей 2 и 15 (6 квалитет точности, шероховатость Ra =0,8 мкм) могут быть применены следующие

варианты последовательности методов обработки

Таблица 3.1.

| № вар. |

Номера операций по порядку |

Kу |

|||||

| 1 |

2 |

3 |

4 |

5 |

6 |

||

| 1 |

Т(12) |

ТП (10) |

ТЧ (8) |

ТТ (6) |

ТО(7) |

ШЧ (6) |

8,2 |

| 2 |

Т(12) |

ТП (10) |

ТЧ (8) |

ТО(9) |

ШЧ (7) |

ШЧ (6) |

7,9 |

| 3 |

Т(12) |

ТП (10) |

ТЧ (8) |

ТО(9) |

ШП (8) |

ШЧ (6) |

6,7 |

| 4 |

Т(12) |

ТП (10) |

ТО(11) |

ШП (9) |

ШЧ (7) |

ШЧ (6) |

7,6 |

| 5 |

Т(12) |

ТП (10) |

ТО(11) |

ШП (9) |

ШП (8) |

ШЧ (6) |

6,4 |

| 6 |

Т(12) |

ТО(13) |

Ш(11) |

ШП (9) |

ШЧ (7) |

ШЧ (6) |

8 |

| 7 |

Т(12) |

ТО(13) |

Ш(11) |

ШП (9) |

ШП (8) |

ШЧ (6) |

6,8 |

Варианты обработки поверхностей

В табл. 3.1 обозначено

Т – точение черновое;

Тп – точение получистовое;

Тч – точение чистовое;

Тт – точение тонкое;

Шо – шлифование обдирочное;

Ш – шлифование черновое;

Шп – шлифование получистовое;

Шч – шлифование чистовое;

ТО – термообработка.

Рядом с обозначением метода обработки в скобах указан квалитет точности, получаемый на данном переходе.

Оптимальный вариант обработки выбираем по минимуму суммарных удельных затрат, характеризуемых суммой Ку i всех переходов данного варианта. При этом поскольку переходу Т(12) и ШЧ (6), а так же ТО присутствуют во всех вариантах обработки, их из расчета исключаем.

Из табл. 3.1. видно, что минимальный коэффициент удельных затрат Ку =6,4 соответствует варианту № 5. Принимаем для обработки шеек под подшипник следующую последовательность обработки:

Т(12; 12,5)-ТП (10; 3,2)-ТО(11)-ШП (8; 1,6)-ШЧ (6; 0,8).

Полученным выше результатом воспользуемся для назначения методов обработки других поверхностей.

Наружная поверхность зубчатого венца, поверхность 9 (11; 6,3):

Т(12; 12,5)-Тп (10; 3,2)-ТО(11).

Свободные шейки, поверхности 5, 12, 18, канавки, поверхности 3, 6, 11, 14, 17, 20 (14;12,5)

Т(12; 12,5)-ТО(13).

Торцы зубчатого венца, поверхности 7 и 10 (14; 12,5):

Т(12; 12,5)-ТО(13).

Торцы, поверхности 1 и 24 (11; 12,5):

Ф(10; 12,5)-ТО(11).

Шпоночный паз, пов. 22 и 23(9; 3,2):

Ф(8; 3,2)-ТО(9)

Зубчатый венец, поверхность 8 (8 степень точности, Rа =3,2):

ЗФ(8 ст.; 2,5)-ШВ(7 ст.; 1,6)-ТО(8).

Здесь ЗФ – зубофрезерование,

ШВ – шевингование.

Центровые отверстия, поверхности 25 и 26

СЗ-ТО-Шп

СЗ – сверление-зенкерование.

3.3 Расчет припусков на обработку

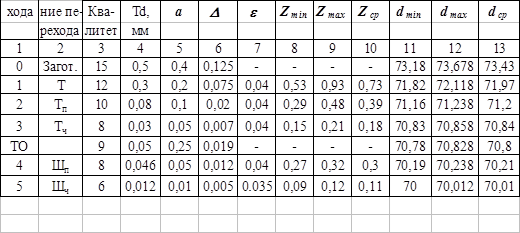

Припуск на самую точную поверхность 2 0к6 рассчитаем аналитическим метом по переходам [4]. Результаты расчета будем заносить в таблицу 3.3.

1) В графы 1 и 2 заносим номера и содержание переходов по порядку, начиная с получения заготовки и кончая окончательной обработкой; заготовительной операции присваиваем № 0, а термообработке – № ТО.

2) В графу 3 записываем квалитет точности, получаемый на каждом переходе. По таблице 3 [4] определяем величину Td допуска для каждого квалитета и записываем в графу 4.

3) Для каждого перехода определяем составляющие припуска. По таблице 1 [4] определяем суммарную величину а=hд +Rz , где Rz – высота неровностей профиля, мм hд – глубина дефектного слоя, мм. Значения а заносим в графу 5 табл 3.3.

По таблице 2 [4] определяем погрешность установки заготовки в приспособлении на каждом переходе. Значение заносим в графу 7 табл. 3.3. Для переходов 0 и ТО 7 делаем прочерк.

4) Определяем предельные значения припусков на обработку для каждого перехода, кроме 0 и ТО.

Минимальное значение припусков определяем по формуле [4]:

![]() .

.

Здесь и далее индекс i относится к данному переходу, i–1 – к предыдущему переходу, i+1 – к последующему переходу.

Максимальное значение припуска определяем по формуле [4]

![]() .

.

Значения Zmin и Zmax заносим в графы 8 и 9 табл. 3.3., округляя их в сторону увеличения до того знака после запятой, с каким задан допуск на размер для данного квалитета точности. В строках, соответствующих переходам 0 и ТО, делаем прочерк.

5) Определяем среднее значение припуска для каждого перехода по формуле:

![]() .

.

Значение Zср заносим в графу 10 табл. 3.3.

6) Определяем предельные размеры для каждого перехода по формулам [4]:

![]() ;

;

![]() .

.

Расчет начинаем с последнего, 5-ого перехода, для которого на чертеже задан размер 50. Поскольку маршрут содержит термообработку – закалку с отпуском, примем во внимание увеличение размеров при переходе аустенита в мартенсит на 0,1% т.е. d(ТО-1) min =dТО min ·0,999.

Находим средний диаметр на каждом переходе по формуле:

![]() .

.

Значения заносим в графу 13 табл. 3.3.

8) Определяем общий припуск на обработку по формулам:

![]() ;

;

![]() ;

;

![]() .

.

Значения заносим в нижнюю строку, графы 8, 9, 10 табл. 3.3.

Таблица 3.3

Такой же припуск назначаем на поверхность 15 имеющую аналогичные диаметр, точность и шероховатость.

Припуски 2Z на остальные поверхности определяем по таблице 6 [4]

2Z=2Zтабл ·Кт ·Км ·Кс

где 2Zтабл – табличное значение припуска, мм; Кт , Км , Кс – коэффициенты, учитывающие соответственно класс точности Т штамповки, группу стали М, степень сложности С заготовки.

Значения коэффициентов Кт , Км , Кс определим по [4] и [8].

3.4 Проектирование заготовки

С учетом того, что при выборе метода получения заготовки было определено, что наименьшим суммарным затратам соответствует заготовка из штампа, принимаем заготовку с тремя значениями диаметров d1 =90 мм,

d2 =183 мм, d3 =63 мм.

4. Разработка технологического маршрута и схем базирования

Задача раздела – разработать оптимальный маршрут, т.е. такую последовательность операций, которая обеспечит получение из заготовки готовой детали с наименьшими затратами. При этом необходимо разработать такие схемы базирования заготовки на каждой операции, которые обеспечивают минимальную погрешность обработки.

4.1 Разработка технологического маршрута

Будем разрабатывать технологический маршрут на базе типового техпроцесса [9], что обеспечит его более высокое качество при сокращении времени разработки.

При разработке маршрута будем руководствоваться рекомендациями [2], согласно которым:

1) На первой операции будем обрабатывать поверхности заготовки, которые на последующих операциях будут использовать в качестве технологических баз. Такими поверхностями являются торцы вала, поверхности 1 и 24 , и центровые отверстия, поверхности 25 и 26.

2) Весь ТП разделим на две части: обработка лезвийным инструментом до термообработки и обработка абразивным инструментом после термообработки. До термообработки следует подрезать торцы, 1 и 24 , обточить вал, нарезать зубья 8 и профрезеровать шпоночный паз 22,

23. После термообработки остается шлифовать шейки 2, 5, 12, 15, 18, 21 и торцы 4 и 13.

1) Наиболее точные поверхности будем обрабатывать в конце ТП. В нашем случае целесообразно в конце ТП выполнить шлифование шеек 2 и 15.

Присваиваем операциям номера:

1 – фрезерная;

2 – сверлильно-зенкеровальная;

3 – токарная черновая;

4 – токарная черновая;

5 – токарная получистовая;

6 – токарная получистовая;

7 – токарная чистовая;

8 – токарная чистовая;

9 – фрезерная;

10 – зубофрезерная;

11 – зубошевинговальная;

12 – центрошлифовальная;

13 – шлифовальная получистовая;

14 – шлифовальная получистовая;

15 – шлифовальная чистовая.

Таблица 4.1.

| № поверхности |

Последовательность обработки |

Номера операций |

| 1 |

Ф–ТО |

1, ТО |

| 2 |

Т–ТП –ТЧ –ТО–ШП –ШЧ |

3, 5, 7, ТО, 13, 15 |

| 3 |

Т–ТО |

3, ТО |

| 4 |

Т–ТП –ТЧ –ТО–ШП |

3, 5, 7, ТО, 13 |

| 5 |

Т–ТП –ТЧ –ТО–ШП |

3, 5, 7, ТО, 13 |

| 6 |

Т–ТО |

9, ТО |

| 7 |

Ф–ТО |

9, ТО |

| 8 |

Т–ТО |

3, ТО |

| 9 |

Т–ТО |

3, ТО |

| 10 |

Т–ТО |

3, ТО |

| 11 |

Т–ТО |

3, ТО |

| 12 |

Т–ТП –ТО |

4, 6, ТО |

| 13 |

ЗФ–ШВ–ТО |

10, 11, ТО |

| 14 |

Т–ТО |

4, ТО |

| 15 |

Т–ТО |

4, ТО |

| 16 |

Т–ТО |

4, ТО |

| 17 |

Т–ТП –ТО |

4, 6, ТО |

| 18 |

Т–ТП –ТЧ –ТО–ШП –ШЧ |

4, 6, 8, ТО, 14, 15 |

| 19 |

Ф–ТО |

1, ТО |

| 20 |

СЗ–ТО–ШП |

2, ТО, 12 |

| 21 |

СЗ–ТО–ШП |

2, ТО, 12 |

Анализируем маршрут на предмет возможного объединения или разделения операций. Считаем целесообразным объединить фрезерование торцов 1, 24 и сверление центровых отверстий 25, 26 в одну фрезерно – центровальную операцию. Есть смысл объединения чистового шлифования шеек 2 и 15.

Окончательно принимаем маршрут обработки:

10. фрезерно-центровальная

20. токарная

30. токарная

40. фрезерная

50. зубофрезерная

60. зубошевинговальная

70. термообработка

80. центрошлифовальная

90. шлифовальная

100. шлифовальная

4.2 Выбор баз

На первой операции 10 фрезерно-центровальной в качестве технологических баз используем технологические базы, указанные на эскизе чертежа – ось и торец пов. 100 .

Здесь и далее индекс около номера поверхности обозначает номер операции на которой она получена. Индекс 00 относится к заготовительным операциям.

На операции 20 (1 установ) токарной в качестве двойной направляющей базы используем ось (центровые отв. 2510 и 2610 ). В качестве опорной базы примем торец, поверхность 110 .

На операции 20 (2 установ) токарной в качестве двойной направляющей базы используем ось (центровые отв. 2510 и 2610 ). В качестве опорной базы примем торец, поверхность 1320 .

На операции 30 (1 установ) токарной в качестве двойной направляющей базы используем ось (центровые отв. 2510 и 2610 ). В качестве опорной базы примем торец, поверхность 420 .

На операции 30 (2 установ) токарной в качестве двойной направляющей базы используем ось (центровые отв. 2510 и 2610 ). В качестве опорной базы примем торец уступа, поверхность 1730 .

На операции 40 фрезерной в качестве двойной направляющей базы используем ось (цилиндрической поверхности 230 и 1530 ). В качестве опорной базы используем торец уступа пов. 1330 .

На операции 50 зубофрезерной в качестве двойной направляющей базы используем ось (центровые отв. 2510 и 2610 ). В качестве опорной базы используем центровое отверстие 2610 .

На операции 60 зубошевинговальной в качестве технологической базы используем ось (центровые отв. 2510 и 2610 ). В качестве опорной базы примем центровое отверстие 2610 .

На операции 80 центрошлифовальной в качестве тройной опорной базы при обработке отверстия 2580 используем центровое отверстие 2670 , при обработке 2680 – отверстие 2580 .

На операции 90 (установ 1) шлифовальной в качестве двойной направляющей базы используем ось (прошлифованные центровые отверстия 2580 и 2680 ). В качестве опорной базы примем торец уступа поверхность 1370 .

На операции 90 (установ 2) шлифовальной в качестве двойной направляющей базы используем ось (прошлифованные центровые отверстия 2580 и 2680 ). В качестве опорной базы примем торец уступа поверхность 490 .

На операции 100 шлифовальной в качестве двойной направляющей базы используем ось (центровые отверстия 2580 и 2680 ). В качестве опорной базы примем торец уступа поверхность 490 .

5. Выбор средств технологического оснащения

Задача раздела - выбрать для каждой операции ТП такое oбopудование, приспособление, режущий инструмент (РИ) и средства контроля, которые бы обеспечили заданный выпуск деталей заданного качества с минимальными затратами.

5.1 Выбор оборудования

При выборе типа и модели металлорежущих станков будем руководствоваться следующими правилами [2] :

1) Производительность, точность, габариты, мощность станка должны быть минимальными достаточными для того, чтобы обеспечить выполнение требований предъявленных к операции.

2) Станок должен обеспечить максимальную концентрацию переходов на операции в целях уменьшения числа операций, количества оборудования, повышения производительности и точности за счет уменьшения числа перестановок заготовки.

3) В случае недостаточной загрузки станка его е деталей по определенной закономерности.

6) Оборудование должно отвечать требованиям безопасности, эргономики и экологии.

Если для какой-то операции этим требованиям удовлетворяет несколько моделей станков, то для окончательного выбора будем проводить сравнительный экономический анализ. Выбор оборудования проводим в следующей последовательности:

1) Исходя из формы обрабатываемой поверхности и метода обработки, выбираем группу станков.

2) Исходя из положения обрабатываемой поверхности, выбираем тип станка.

3) Исходя из габаритных размеров заготовки, размеров обработанных поверхностей и точности обработки выбираем типоразмер (модель) станка. Данные по выбору оборудования заносим в табл. 5.1.

Таблица 5.1.

Выбор технологического оборудования

| № оп. |

№ пов. |

Форма пов. |

Метод обраб. |

Рас- положение пов. |

Габариты загот. |

Размеры обраб. пов. |

Квалитет точн. |

Тип, модель оборудования |

Изгот. |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

| 10 |

1,24 25,26 |

П Ф |

Ф С |

Верт. Гориз. |

615х хd |

14 9 |

Фрезерно-центровальный полуавтомат МР-78 |

г. Москва |

|

| 20 (1) |

10 12 11 13 15 14 16 17 18 19 20 21 |

П Ц Ф П Ц Ф П Ф Ц П Ф Ц |

Т |

Верт. Гориз. Гориз. Верт. Гориз. Гориз. Верт. Гориз. Гориз. Верт. Гориз. Гориз. |

365х х90 245х х63 |

90 |

Токарно-винторезный станок 16Б16Т1 |

г. Самара |

|

| 20 (2) |

2 3 4 5 6 7 |

Ц Ф П Ц Ф П |

Т |

Гориз. Гориз. Верт. Гориз. Гориз. Верт. |

95х 90 |

10 |

Токарно-винторезный станок 16Б16Т1 |

г. Самара |

|

| 30 (1) |

10 12 11 13 15 14 16 17 18 19 20 21 |

П Ц Ф П Ц Ф П Ф Ц П Ф Ц |

Т |

Верт. Гориз. Гориз. Верт. Гориз. Гориз. Верт. Гориз. Гориз. Верт. Гориз. Гориз |

8 |

Токарно-винторезный станок 16Б16ПТ1 |

г. Самара |

||

| 30 (2) |

2 3 4 5 6 7 |

Ц Ф П Ц Ф П |

Т |

Гориз. Гориз. Верт. Гориз. Гориз. Верт. |

0,84 ,7 |

8 |

Токарно-винторезный станок 16Б16ПТ1 |

г. Самара |

|

| 40 |

22 23 |

П Ф |

Ф |

Гориз. Верт. |

80 |

11 9 |

Горизонтальный шпоночно-фрезерный станок 692Р |

г. Димитров |

|

| 50 |

8 |

Ф |

ЗФ |

– |

180 |

8 ст. точн. |

Вертикальный зубофрезерный станок 53А20 |

г. Вильнюс |

|

| 60 |

8 |

Ф |

ШВ |

– |

180 |

7 ст. точн. |

Горизонтальный зубошевинговальный станок ВС-320А |

г. Витебск |

|

| 80 |

25, 26 |

Ф |

Ш |

Гориз. |

10х10 |

8 |

Центрошлифовальный станок 3922 |

г. Москва |

|

| 90 (1) |

2 4 5 7 |

Ц П Ц Ц |

Ш |

Гориз. Верт. Гориз. Верт. |

0,21 ,2 |

8 |

Круглошлифовальный станок 3А151 |

г. Харьков |

|

| 90 (2) |

10 12 13 15 16 18 19 21 |

Ц Ц Ц Ц Ц Ц Ц Ц |

Ш |

Верт. Гориз. Верт. Гориз. Верт. Гориз. Верт. Гориз. |

88,2 |

8 |

Круглошлифовальный станок 3А151 |

г. Харьков |

|

| 100 |

2 15 |

Ц Ц |

Ш |

Гориз. Гориз. |

530х х153,7 |

70,01 |

6 |

Круглошлифовальный станок 3В151А |

г. Харьков |

5.2 Выбор приспособлений

При выборе приспособлений будем руководствоваться следующими правилами [2] :

1) Приспособление должно обеспечивать материализацию теоретической схемы базирования на каждой операции с помощью опорных и установочных элементов.

2) Приспособление должно обеспечивать надежное закрепление заготовки обработке.

3) Приспособление должно быть быстродействующим.

4) Зажим заготовки должен осуществляться, как правило, автоматически.

5) Следует отдавать предпочтение стандартным, нормализованным, универсально-сборным приспособлениям, и только при их отсутствии проектировать специальные приспособления. Исходя из типа и модели станка и метода обработки, выбираем тип приспособления.

Выбор приспособления будем производить в следующем порядке:

1) Исходя из теоретической схемы базирования и формы базовых поверхностей, выбираем вид и форму опорных, зажимных и установочных элементов.

2) Исходя из расположения базовых поверхностей и их состояния (точность, шероховатость), формы заготовки и расположения обрабатываемых поверхностен выбираем конструкцию приспособлений.

3) Исходя из габаритов заготовки и размеров базовых поверхностей, выбираем типоразмер приспособления. После расчета режима резания (разд. 6) определим силы резания, по значению которых рассчитываем силу зажима, достаточную для обеспечения надежного закрепления.

Учитывая передаточный коэффициент усиления, определим усилие и мощность привода. Сравним эти значения с характеристиками приспособления. Если силы зажима или мощность превосходят допустимые значения, то выбираем более мощное приспособление.

Данные по выбору приспособлений заносим в табл. 5.2.

Таблица 5.2.

Выбор приспособлений

| № |

Тип, мо |

Метод |

Базовая поверхность |

Уст. |

Зажи |

Габа |

Типо- |

||||||||||||||||||||||||

| пер. |

дель станка |

обработки |

№ |

Форма |

Располож. |

Раз- меры, мм |

Вид базы |

элементы |

мные элементы |

риты заготовки |

размер приспособл. |

||||||||||||||||||||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

||||||||||||||||||||

| 10 |

Фрезерно- центровальный МР-78 |

Ф; С |

100 1200 |

П Ц |

В Г |

О ДН |

Призма установочная |

160х х537 |

Тиски самоцентрирующиеся с призматическими губками ГОСТ 12195-66 |

||||||||||||||||||||||

| 20 (1) |

Токарно-винторезный станок 16Б16Т1 |

Т |

2010 2110 110 |

Ф Ф П |

Г Г В |

10х10 10х10 |

ДН О |

Центр подпружиненный А1-3-НП-ЧПУ ГОСТ 8742-75 |

Кулачки инерционные |

160х х530 |

Патрон поводковый ГОСТ 2571-71 Центр вращающийся ГОСТ 8742-75 |

||||||||||||||||||||

| 20 (2) |

Токарно-винторезный станок 16Б16Т1 |

Т |

2510 2610 120 |

Ф Ф П |

Г Г В |

10х10 10х10 |

ДН О |

Центр подпружиненный А1-3-НП-ЧПУ ГОСТ 8742-75 |

Кулачки инерционные |

530х 154,57 |

Патрон поводковый ГОСТ 2571-71 Центр вращающийся ГОСТ 8742-75 |

||||||||||||||||||||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

||||||||||||||||||||

| 30 (1) |

Токарно-винторезный станок 16Б16ПТ1 |

Т |

2510 2610 420 |

Ф Ф П |

Г Г В |

10х10 10х10 |

ДН О |

Центр подпружиненный А1-3-НП-ЧПУ ГОСТ 8742-75 |

Кулачки инерционные |

530х х154,57 |

Патрон поводковый ГОСТ 2571-71 Центр вращающийся ГОСТ 8742-75 |

||||||||||||||||||||

| 30 (2) |

Токарно-винторезный станок 16Б16ПТ1 |

Т |

2510 2610 430 |

Ф Ф П |

Г Г В |

10х10 10х10 |

ДН О |

Центр подпружиненный А1-3-НП-ЧПУ ГОСТ 8742-75 |

Кулачки инерционные |

530х х153,7 |

Патрон поводковый ГОСТ 2571-71 Центр вращающийся ГОСТ 8742-75 |

||||||||||||||||||||

| 40 |

Вертикальный шпоночнофрезерный станок 692Р |

Ф |

230 1530 130 |

Ц Ц П |

Г Г В |

80 80 |

ДН О |

Призма установочная |

530х х153,7 |

Тиски самоцентрирующиеся с призматическими губками ГОСТ 12195-66 |

|||||||||||||||||||||

| 50 |

Вертикаль ный зубофрезерный станок 52А20 |

ЗФ |

2510 2610 |

Ф Ф |

Г Г |

10х10 10х10 |

ДН О |

Центр вращающийся ГОСТ 8742-75 |

Лепестки цанги |

530х х153,7 |

Патрон цанговый, центр вращающийся ГОСТ 8742-75 |

||||||||||||||||||||

| 60 |

Зубошлифовальный станок 5702В |

ШВ |

2510 2610 |

Ф Ф |

Г Г |

10х10 10х10 |

ДН О |

Центр вращающийся ГОСТ 8742-75 |

Лепестки цанги |

530х х153,7 |

Патрон цанговый, центр вращаю щийся ГОСТ 8742-75 |

||||||||||||||||||||

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

| 80 |

Центрошлифовальный станок 3К225В |

Ш |

2670 2580 |

Ф Ф |

В В |

10х10 10х10 |

ТО |

Торец кулачков |

Кулачки |

530х х153,7 |

Патрон мембранный ГОСТ 16157-70 |

| 90 (1) |

Круглошлфовальный станок 3А151 |

Ш |

2680 2580 170 |

Ф Ф П |

Г Г В |

10х10 10х10 |

ДН О |

Центр неподвижный ГОСТ 8742-75 |

Кулачки инерционные |

530х х153,7 |

Патрон поводковый ГОСТ 2571-71 Центр подвижный ГОСТ 8740-75 |

| 90 (2) |

Круглошлифовальный станок 3А151 |

Ш |

2680 2580 490 |

Ф Ф П |

Г Г В |

10х10 10х10 |

ДН О |

Центр неподвижный ГОСТ 8742-75 |

Кулачки инерционные |

530х х153,7 |

Патрон поводковый ГОСТ 2571-71 Центр подвижный ГОСТ 8740-75 |

| 100 |

Круглошлифовальный станок 3В151А |

Ш |

1980 2580 490 |

Ф Ф П |

Г Г В |

10х10 10х10 |

ДН О |

Центр неподвижный ГОСТ 8742-75 |

Кулачки инерционные |

530х х153,7 |

Патрон поводковый ГОСТ 2571-71 Центр подвижный ГОСТ 8740-75 |

В таблице 5.2. обозначено:

О – опорная база;

ДН – двойная направляющая база;

ТО – тройная опорная база.

5.3 Выбор режущего инструмента

При выборе РИ будем руководствоваться следующими правилами:

1) Выбор инструментального материала определяется требованиями, с одной стороны, максимальной стойкости, а с другой минимальной стоимости.

2) Следует отдавать предпочтение стандартным и нормализованным инструментам. Специальный инструмент следует проектировать в крупносерийном и массовом производстве, выполнив предварительно сравнительный экономический анализ.

3)При проектировании специального РИ следует руководствоваться рекомендациями по совершенствованию РИ.

Выбор режущего инструмента (РИ) будем производить в следующем порядке:

1) Исходя из типа и модели станка, расположения обрабатываемых поверхностей и метода обработки, определяем вид РИ.

2) Исходя из марки обрабатываемого материала, его состояния и состояния поверхности, выбираем марку инструментального материала.

3) Исходя из формы обрабатываемой поверхности, назначаем геометрические параметры режущей части (форма передней поверхности, углы заточки, радиус при вершине).

4) Исходя из размеров обрабатываемой поверхности, выбираем конструкцию инструмента, его типоразмер и назначаем период стойкости Т.

Данные по выбору РИ заносим в таблицу 5.3.

Таблица 5.3.

Выбор режущего инструмента

| № опер. |

Тип и модель станка |

Метод обработки |

Расп. Обр. Пов. |

Сост. пов. |

Форма обра бат. Пов. |

Размеры обраб. пов. |

Инстр. мате риал |

Гео- мет рия РЧ |

Вид и конструкция РИ |

Типоразмер РИ |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

| 10 |

Фрезерно- центровальный МР-78 |

Ф С |

В Г |

С коркой |

П Ф |

ТТ20К9 Р6М5 |

=27° =50° =12° |

Фреза торцовая Сверло центровочное |

Фреза торцовая ГОСТ 1695-80 Сверло центровочное ГОСТ 14952-80 |

|

| 20 |

Токарно-винторезный станок 16Б16Т1 |

Т |

Г, В |

С коркой |

Ц, П |

Т5К10 |

=10° =10° =90° r=1мм |

Резец подрезной |

Резец подрезной ГОСТ 18877-73 |

|

| 30 |

Токарно-винторезный станок 16Б16ПТ1 |

Т |

Г, В |

Обработанная |

Ц, П |

Т15К10 |

=10° =10° =90° r = 0,5мм |

Резец подрезной |

Резец подрезной ГОСТ 18877-73 |

|

| 40 |

Вертикальный шпоночно-фрезерный станок 692Р |

Ф |

Г, В |

Обработанная |

П, Ф |

Р6М5 |

=20° |

Фреза шпоночная |

Фреза шпоночная ГОСТ 9308-69 |

|

| 50 |

Вертикальный зубофрезерный станок 52А20 |

ЗФ |

– |

Обработанная |

Ф |

Р9К10 |

=0° =12° |

Фреза червячная двухзаходная |

Фреза червячная ГОСТ 9324-80 |

|

| 60 |

Зубошевинговальный станок 5702В |

ШВ |

– |

Обработанная |

Ф |

Р9Ф5 |

0 =5° |

Шевер дисковый |

Шевер дисковый А ГОСТ 8570-82 |

|

| 80 |

Центрошлифовальный станок 3К225В |

Ш |

Г |

Закален-ная |

Ф |

Электрокорунд белый |

– |

Головка шлифовальная |

Головка шлифовальная алмазная АГК ГОСТ 2447-82 |

|

| 90 |

Круглошлифовальный станок 3А151 |

Ш |

Г, В |

Закаленная |

Ц, П |

Электрокорунд белый |

Круг шлифовальный ПП |

Круг шлифовальный ПП 24А 32 СМ 8 |

||

| 100 |

Круглошлифовальный станок 3В151А |

Ш |

Г |

Шлифован ная |

Ц |

Электрокорунд белый |

Круг шлифовальный ПП |

Круг шлифовальный ПП 24А 16 СТ 7 |

5.4 Выбор средств контроля

При выборе средств контроля будем руководствоваться следующими правилами [2]:

1) Точность измерительных инструментов и приспособлений должна быть существенно выше точности измеряемого размера, однако неоправданное повышение точности ведет к резкому удорожанию.

2) В единичном и мелкосерийном производстве следует применять инструменты общего назначения: штангенциркули, микрометры и т. д.; в крупносерийном – специальные инструменты.

3) Следует отдавать предпочтение стандартным и нормализованным средствам контроля.

Данные по выбору средств контроля заносим в табл. 5.4.

Таблица 5.4.

Выбор средств контроля

| № опер. |

Контролируемый размер |

Квалитет точности |

Допуск, мм |

Мерительный инструмент |

Измерит., контрольное устройство |

| 1 |

2 |

3 |

4 |

5 |

6 |

| 10 |

А=530 |

14 |

1,65 |

Штангенциркуль ШЦ-1 ГОСТ 160-80 |

|

| 2Б=10 |

12 |

0,018 |

Шаблон |

||

| 20 |

2Г=110 |

10 |

0,14 |

ШЦ-1 ГОСТ 160-80 |

|

| 2Д=81,07 |

10 |

0,12 |

ШЦ-1 ГОСТ 160-80 |

||

| Е=450 |

10 |

1,55 |

ШЦ-1 ГОСТ 160-80 |

||

| Ж=470 |

10 |

1,55 |

ШЦ-1 ГОСТ 160-80 |

||

| И=180 |

14 |

1 |

ШЦ-1 ГОСТ 160-80 |

||

| К=270 |

14 |

1,3 |

ШЦ-1 ГОСТ 160-80 |

||

| Л=380 |

10 |

0,23 |

ШЦ-1 ГОСТ 160-80 |

||

| 2М=153,7 |

10 |

0,16 |

ШЦ-1 ГОСТ 160-80 |

||

| 2Н=110 |

10 |

0,14 |

ШЦ-1 ГОСТ 160-80 |

||

| 2П=100,9 |

10 |

0,14 |

ШЦ-1 ГОСТ 160-80 |

||

| 2Р=81,07 |

10 |

0,12 |

ШЦ-1 ГОСТ 160-80 |

||

| 30 |

2Д=80,691 |

8 |

0,046 |

Микрометр МК-100 ГОСТ 6507-78 |

|

| 2П=100,51 |

8 |

0,054 |

МК-100 ГОСТ 6507-78 |

||

| 2Р=80,691 |

8 |

0,046 |

МК-100 ГОСТ 6507-78 |

||

| Л=380 |

10 |

0,23 |

ШЦ-1 ГОСТ 160-80 |

||

| 40 |

С=15 |

14 |

0,43 |

ШЦ-1 ГОСТ 160-80 |

|

| У=28 |

9 |

0,052 |

Калибр-пробка |

||

| Х=75 |

15 |

0,7 |

ШЦ-1 ГОСТ 160-80 |

||

| 50 |

2Ц=140 |

8 ст. |

0,1 |

Прибор БВ-5061 цехового типа |

|

| Ч=53,716 |

8 ст. |

0,06 |

МК-100 ГОСТ 6507-78 |

||

| 60 |

2Ц=140 |

7 ст. |

0,08 |

Прибор БВ-5061 цехового типа |

|

| Ч=53,716 |

7 ст. |

0,048 |

МК-100 ГОСТ 6507-78 |

||

| 90 |

2П=99,97 |

8 |

0,054 |

МК-100 ГОСТ 6507-78 |

|

| 2Р=80,146 |

8 |

0,046 |

МК-100 ГОСТ 6507-78 |

||

| 100 |

2Р=80 |

6 |

0,019 |

Скоба рычажная |

Результаты выбора средств технологического оснащения заносим в табл. 5.5.

Таблица 5.5

Средства технологического оснащения ТП обработки детали “вал-шестерня”

| № и наименование операции |

Оборудование |

Приспособление |

Режущий инструмент |

Средства контроля |

| 10 Фрезерно-центровальная |

Фрезерно- центровальный МР-78 |

Тиски самоцентрирующиеся с призматическими губками ГОСТ 12195-66 |

Фреза торцовая ГОСТ 1695-80 Сверло центровочное ГОСТ 14952-80 |

Штангенциркуль ШЦ-1 ГОСТ 160-80 |

| 20 Токарная |

Токарно-винторезный станок 16Б16Т1 |

Патрон поводковый ГОСТ 2571-71 Центр вращающийся ГОСТ 8742-75 |

Резец подрезной ГОСТ 18877-73 |

Штангенциркуль ШЦ-1 ГОСТ 160-80 |

| 30 Токарная |

Токарно-винторезный станок 16Б16ПТ1 |

Патрон поводковый ГОСТ 2571-71 Центр вращающийся ГОСТ 8742-75 |

Резец подрезной ГОСТ 18877-73 |

Микрометр МК-100 ГОСТ 6507-78 |

| 40 Фрезерная |

Вертикальный шпоночно-фрезерный станок 692Р |

Тиски самоцентрирующиеся с призматическими губками ГОСТ 12195-66 |

Фреза шпононая ГОСТ 9308-69 |

Штангенциркуль ШЦ-1 ГОСТ 160-80 Калибр-пробка |

| 50 Зубофрезерная |

Вертикальный зубофрезерный станок 52А20 |

Патрон цанговый, центр вращающийся ГОСТ 8742-75 |

Фреза червячная ГОСТ 9324-80 |

Микрометр МК-100 ГОСТ 6507-78 |

| 60 Зубошевинговальная |

Зубошевинговальный станок 5702В |

Патрон цанговый, центр вращающийся ГОСТ 8742-75 |

Шевер дисковый А ГОСТ 8570-82 |

Прибор БВ-5061 цехового типа |

| 80 Центрошлифовальная |

Центрошлифовальный станок 3К225В |

Патрон мембранный ГОСТ 16157-70 |

Головка шлифовальная алмазная АГК ГОСТ 2447-82 |

|

| 90 Шлифовальная |

Круглошлифовальный станок 3А151 |

Патрон поводковый ГОСТ 2571-71 Центр подвижный ГОСТ 8740-75 |

Круг шлифовальный ПП 24А 32 СМ 8 |

Микрометр МК-100 ГОСТ 6507-78 |

| 100 Шлифовальная |

Круглошлифовальный станок 3В151А |

Патрон поводковый ГОСТ 2571-71 Центр подвижный ГОСТ 8740-75 |

Круг шлифовальный ПП 24А 16 СТ 7 |

Скоба рычажная |

6. Нормирование ТП

Задача раздела – рассчитать такие режимы резания, которые обеспечили бы заданный выпуск деталей выпуск деталей заданного качества с минимальными затратами.

6.1 Определение режимов резания

Режим резания – это сочетание глубины резания, подачи и скорости резания.

Задача состоит в том, чтобы найти сочетание элементов режима резания, которое обеспечивает экстремальное значение критериев оптимальности (например, минимальная себестоимость).

Рассчитаем режимы резания на операцию 100 шлифовальную.

Для выбранной операции – шлифование чистовое – применим таблично-аналитический метод определения режимов резания.

Данную операцию выполним за один переход – врезное шлифование широким кругом.

Разработку режима резания при шлифовании начинают с установления характеристики инструмента. Для окончательного шлифования шеек вала-шестерни под подшипники качения – пов. 2 и 15 – из стали 30ХН3А при требуемой шероховатости Ra = 0,8 мкм выбираем материал шлифовального круга – 24А16СТ17К ГОСТ 2424-82. Окончательная характеристика абразивного инструмента выявляется в процессе пробной эксплуатации с учетом конкретных технологических условий.

Основные параметры резания при шлифовании [10]:

скорость вращения заготовки

![]() м/мин;

м/мин;

глубина шлифования (припуск на сторону, см. п. 3.3.)

t = 0,068 мм;

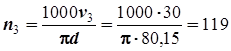

частота вращения заготовки

об/мин

об/мин

радиальная подача

Sp = 0,002 мм/об, S = 0,238 мм/мин.

Эффективная мощность при врезном шлифовании определяется по формуле:

![]() ,

,

где d – диаметр шлифования, d = 80,15 мм;

b – ширина шлифования, b2 = 90 мм, b18 = 60 мм;

CN = 0,14;

r = 0,8;

y = 0,8;

q = 0,2;

z = 1,0.

![]() кВт;

кВт;

![]() кВт.

кВт.

6.2 Расчет норм времени

Нормирование ТП – это установление технически обоснованных норм времени на обработку детали.

Норма времени – регламентированное время выполнения заданного объема работ в определенных условиях исполнителем заданной квалификации.

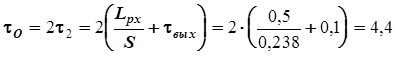

Рассчитываем нормы времени на операции 100 шлифовальной.

Основное время О – время непосредственно на обработку. Оно складывается из времени на обработку поверхностей 2 и 18.

мин

мин

Штучное время в общем случае для шлифовальной операции определяется по формуле

![]() ,

,

где =1,8 – коэффициент для серийного производства (шлифование) [15].

![]() мин.

мин.

Найденные значения режима резания заносим в операционную карту.

Используемая литература

1. Марочник сталей и сплавов под ред. В.Т. Сорокина – М.: Машиностроение, 1989 г.

2. Гордеев А.В. Лекции по технологии машиностроения. – ТолПИ, 1997 г.– 25 с.

3. Гордеев А.В. Упрощенная методика выбора метода получения заготовки. – ТолПИ, 1996 г. – 9 с.

4. Гордеев А. В. Определение припусков на обработку. – ТолПИ, 1999г.– 16с.

5. Справочник металлиста, Т.3, Кн.2. Машгиз, 1958 г. – 204 с.

6. Гордеев А.В. Выбор методов обработки поверхностей. – ТолПИ, 1998 г. –12 с.

7. Гордеев А.В. Техпроцесс обработки детали. Методическое пособие к курсовому проекту. – ТолПИ, 1991 г. – 32 с.

8. Гордеев А.В. Проектирование заготовок. – ТолПИ, 1998 г. – 10 с.

9. Гусев А.А. и др. Технология машиностроения – М.: Машиностроение, 1986 г. – 480 с.

10. Справочник технолога-машиностроителя в 2-х томах. Т.2. Под ред. А.Г. Косиловой – М.: Машиностроение, 1985 г. – 496 с.

11. Панов А.А. и др. Обработка металлов резанием: Справочник – М.: Машиностроение, 1988 г. – 736 с.

12. Дьячков В.Б. и др. Специальные металлорежущие станки. – М.: Машиностроение, 1983 г. – 288 с.

13. Справочник инструментальщика. Под ред. И.А. Ординарцева – Л.: Машиностроение, 1987 г. – 846 с.

14. Барановский Ю.В. и др. Режимы резания металлов: Справочник – М.: НИИТАвтопром, 1995 г. – 456 с.

15. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: Учебное пособие. – Мн.: Выш. шк., 1983 г. – 256 с.