Разработка планов межцеховой кооперации и учет их выполнения

СОДЕРЖАНИЕ: Дипломная работа РАЗРАБОТКА ПЛАНОВ МЕЖЦЕХОВОЙ КООПЕРАЦИИ И УЧЕТ ИХ ВЫПОЛНЕНИЯ Содержание Перечень основных понятий Введение 1. Планирование производстваДипломная работа

РАЗРАБОТКА ПЛАНОВ МЕЖЦЕХОВОЙ КООПЕРАЦИИ И УЧЕТ ИХ ВЫПОЛНЕНИЯ

Содержание

Перечень основных понятий

Введение

1. Планирование производства

1.1. Системы планирования

1.2. Оценка производственного процесса предприятия

1.3. Стратегия планирования и управления предприятия

1.4. Виды планов в управления материалами и ресурсами, их иерархия и характеристики

1.5. Информация о продукции

1.6. Учет хода выполнения плана производства

2. Анализ эффективности методики планирования предприятии ЗАО «Динамо плюс»

2.1. История развития компании ЗАО «Динамо плюс»

2.2. Характеристика продукции, выпускаемой на ЗАО «Динамо плюс»

2.3. Характеристика производства и управления деятельностью предприятия ЗАО «Динамо плюс»

2.4. Анализ типа производства

2.5. Анализ стратегии планирования и управления

2.6. Анализ применения методик планирования

2.7. Анализ производственной программы

2.8. Анализ плана межцеховой кооперации

2.9. Анализ выполнения плана межцеховой кооперации

3. Разработка мероприятий по снижению сроков выпуска готовой продукции

3.1. Выбор стратегии планирования и управления

3.2. Рекомендации по применению методик планирования

3.3. Рекомендации по формированию производственной программы

3.4. Рекомендации по организации межцеховой кооперации и учета хода выполнения производственной программы

Заключение

Список используемой литературы

Приложении А

Перечень основных понятий

Горизонт планирования - количество времени, на которое план простирается в будущее. Для главного календарного плана, он обычно устанавливается таким образом, чтобы охватить минимум общую длительность цикла плюс время для учета размеров партий нижележащих компонентов и изменений мощности основных рабочих центров или ключевых поставщиков. Для более долгосрочных планов горизонт планирования должен быть достаточно продолжительным, чтобы позволять любое необходимое наращивание мощности.

Деталь – компонент, который идет в сборку (ДСЕ) более высокого уровня, узел или другую номенклатурную позицию

ДСЕ – деталь, сборочная единица.

Заказ клиента - заказ от клиента на определенный продукт или набор продуктов. Его часто называют фактическим спросом, чтобы отличать от прогнозируемого спроса.

Изделие – предмет или набор предметов производства, подлежащие изготовлению на предприятии.

Изделие основного производства – изделие, предназначенное для реализации.

Изделие вспомогательного производства – изделие, предназначенное для собственных нужд предприятия-изготовителя.

КД – конструкторская документация

Номенклатура продукции – перечень изделий, выпускаемых предприятием.

Обещание исполнения заказов - процесс формирования обязательств по поставкам, т. е. ответа на вопрос: «Когда вы сможете отгрузить?» Для продуктов при производстве на заказ это обычно включает проверку незарезервированных материалов, часто как представлено в доступном для обещания главном календарном плане.

Планирование производства - процесс разработки тактических планов, основанный на установлении общего уровня результата производства (плана производства) и других видов деятельности для лучшего удовлетворения текущих плановых уровнен продаж (плана продаж или прогнозов), и в то же время при достижении общих целей бизнеса по прибыльности, производительности, конкурентоспособных длительностях цикла для клиентов и т.д., как это указано в общем бизнес-плане. Сравниваются возможности по продажам и производству, и разрабатывается бизнес-стратегия, включающая план продаж, план производства, бюджеты, прогнозы финансовой отчетности и поддерживающие планы по материалам и рабочей силе и т.д. Одной из его основных целей является установление темпов производства, которые будут соответствовать достижению целей менеджмента по удовлетворению спроса клиентов путем поддержки, увеличения или снижения запасов или обязательств, обычно при этом пытаясь сохранить относительно стабильную величину рабочей силы. Поскольку этот план затрагивает многие функции компании, он обычно подготавливается с информацией, получаемой от служб маркетинга, и скоординирован с функциями производства, продаж, инженерными службами, финансами, управлением материалами и т. д.

Прогноз - оценка будущего спроса. Прогноз может быть построен с применением количественных методов, качественных методов или комбинации методов и может основываться на внешних или внутренних факторах. Различные техники прогнозирования пытаются предсказать один или более из четырех компонентов спроса: циклическую, случайную, сезонную и тенденцию.

Введение

Для того чтобы обеспечить производственные подразделения (цех, участок) предприятия необходимыми комплектующими в соответствии с выявленной потребностью, формируется графиком межцеховой кооперацией (в последствие план потребности по материалам). Задача заключается в определении потребности в материалах и технических ресурсах, изыскании возможностей покрытия этой потребности, организация перемещения комплектующих между подразделениями предприятия, а также в проведении контроля за правильным использованием материально-технических ресурсов.

Главной задачей диспетчерской службы предприятия является - планирование движения комплектующих между производственными подразделениями, учет выпуска сборок, узлов и готовой продукции, также организация обеспечения производства необходимыми материальными ресурсами.

В настоящей дипломной работе в качестве объекта исследования выбрано ЗАО «Динамо плюс». Основные виды деятельности компании - это изготовление электрооборудования для городского электрического транспорта, большегрузных самосвалов, грузоподъемных механизмов различного класса и назначения.

Продукция ЗАО «Динамо плюс»:

· городского электротранспорта (метро, трамвай, троллейбус)

· кранов различного класса и назначения

· судовых грузоподъемных механизмов

· агрегатов металлургической промышленности и для других объектов

Следует отметить, что на рынке электрооборудования, начиная с 2000г. усилилась конкуренция. Поэтому организация выпуска качественной продукции в срок, является одной из острых проблем предприятия и обязательным условием успешной конкуренции.

Предприятие ставит перед собой следующие цели:

· Повышение ритмичности производства

· Снижение запасов и незавершенного производства

· Формирование четких бизнес процессов планирования и учета хода производства

· Управленческая прозрачность предприятия

· Формирование центра компетенции на предприятии

· Сокращение и соблюдение сроков исполнения заказов клиентов

Детальный анализ бизнес-процессов предприятия позволит выяснить эффективность производства, выявить «узкие места».

Целью настоящей работы является анализ бизнес-процессов ЗАО «Динамо плюс» и на основании его предложить мероприятия по устранению «узких мест», организации межцеховой кооперации и учету хода выполнения производственной программы. Организация межцеховой кооперации зависит от многих факторов, которыми нельзя пренебречь, Так как решение проблем на одном участке качественно не повлияет на процессы предприятия, задачи на выполнение работы несколько расширены.

В работу включены следующие задачи:

· оценка производственных процессов предприятия;

· изучение процесса использования ресурсов предприятия;

· изучения процесса формирования производственной программы на выпуск продукции;

· изучение процесса формирования пакета заказов;

· изучение процесса учета НЗП (незавершенное производство);

· изучение процесса формирования графика межцеховой кооперации;

· изучение процесса учета выполнения производственной программы.

1. Планирование производства

Прежде чем формировать календарные планы производства продукции, необходимо на укрупненном уровне определиться с основными параметрами в объемном выражении.

При формировании плана на данном уровне разрабатываются среднесрочные планы производства продукции с горизонтом планирования, как правило, от 6 до 18 месяцев - в зависимости от длительности производственного и закупочного циклов, степени детерминированности спроса и, соответственно, надежности прогнозирования. В этом плане отражаются необходимые для его исполнения ресурсы (трудовые, машинное время, материальные ресурсы и др.). Среднесрочный план производства формируется на основе долгосрочного плана, задающего базовые условия среднесрочного планирования и по сути устанавливающего основные ограничения, которые необходимо учитывать. К подобного типа ограничениям, можно отнести решения инвестиционного характера (например, формирование основных производственных фондов), решения по выбору стратегии позиционирования продукта, позиционирования производственного процесса и решения по выбору стратегических партнеров компании (например, поставщиков и подрядчиков). При этом объектами планирования на среднесрочном уровне могут быть и товарно-номенклатурные группы, и конкретные модели и типоразмеры готовой продукции. Выбор объекта планирования определяется спецификой работы предприятия: его размером, политикой предприятия в области позиционирования продуктов («на склад», «на заказ»), типом производственного процесса (дискретное или непрерывное (процессное) производство).

В свою очередь, после формирования среднесрочного плана производства на его базе разрабатывается краткосрочный план производства, охватывающий несколько следующих от текущего момента времени месяцев. Этот план именуется главным календарным планом производства. В этом плане объектами планирования служат изделия независимого спроса, представляющие определенные типоразмеры готовой (товарной) продукции предприятия. На базе главного календарного плана формируются календарные графики производства и закупок.

Укрупненное планирование является необходимой составной частью управления производством, так как оно обеспечивает:

· планирование достаточной (иногда и полной) загрузки производственных мощностей, за исключением ситуаций крупной перегрузки или недогрузки, тем самым, снижая производственные издержки;

· адекватную для покрытия потребностей спроса на продукцию предприятия производственную мощность;

· планирование необходимого изменения производственной мощности с целью охвата пиков и периодов снижения спроса на продукцию предприятия;

· получение наилучшего результата от эксплуатации имеющихся ресурсов, что особенно ценно в случае дефицита последних.

Можно выделить четыре типа систем планирования и оперативного управления производством, которые по-разному реализуют главный календарный план производства. Все они могут использоваться при различных типах производства, однако каждая из них имеет предпочтительную сферу применения.

1.1. Системы планирования

1.1.1. Система пополнения запасов

В этом случае основное внимание обращается на поддержание запасов с целью обеспечения производства необходимыми компонентами и материалами. Данный механизм может работать с минимальной информацией, проходящей через все звенья производственной системы (от потребителя через производство к поставщику). Поскольку производители могут не знать время и размер заказов потребителей, продукты всех типов производятся заранее и формируют запасы готовой продукции. Когда произведена отгрузка готовой продукции, запас готовой продукции должен быть пополнен за счет завершения выполнения производственных заказов, находящихся в стадии незавершенного производства как запасы сборочных единиц, узлов, деталей. Поскольку, в свою очередь, размер запасов в незавершенном производстве уменьшился, его пополняют, уменьшая запасы сырья и материалов на величину, отпускаемую в производство. Для пополнения же запасов сырья и материалов у поставщиков размещаются заказы на закупку сырья и материалов в нужном объеме. Если предприятие позиционирует продукт как производимый «на заказ», а не «на склад», то вместо запасов готовой продукции фигурирует задолженность по поставкам продукции покупателям. Преимуществом такой системы является ее нетребовательность к исходным данным, а основными недостатками - излишние запасы и негибкость в смысле отклика на потребности покупателей. Хотя такой подход и кажется устаревшим, он по-прежнему используется в настоящее время, и основной сферой его применения являются недорогие легкодоступные номенклатурные позиции. Подобный подход приемлемо работает в условиях, когда спрос на продукцию носит случайный характер. При реализации данного подхода используют различные методы управления запасами, которые, однако, имеют общую характеристику - это системы, ориентированные на пополнение запасов заранее, до момента возникновения потребности в них (например, статистическая точка заказа, периодический осмотр, визуальный осмотр).

1.1.2. Проталкивающие системы

В таких системах акцент переносится на использование информации о клиентах, поставщиках и производстве для управления материальным потоком. Партии сырья и материалов планируются таким образом, чтобы прибыть на предприятие тогда, когда они нужны для изготовления партий узлов и сборочных единиц. Последние, в свою очередь, изготавливаются и поставляются на окончательную сборку тогда, когда они необходимы. Готовая продукция отгружается в соответствии с заказами покупателей. Таким образом, материалы партиями поступают на предприятие, «проталкивая» тем самым другие партии дальше, на следующие стадии производства. Этот материальный поток планируется и контролируется комплексом производственных графиков, регламентирующих, когда партии каждого определенного продукта должны перейти на следующую стадию производства. В проталкивающих системах способность производить продукцию тогда, когда это было обещано покупателю, в значительной степени зависит от корректности календарных планов. В свою очередь, корректность календарных планов зависит от точности информации о спросе со стороны покупателей и о длительности циклов. Такие системы еще могут называть системами планирования потребности в ресурсах. Проталкивающие системы позволяют существенно снизить запасы сырья, а также значительно лучше использовать рабочих и оборудование по сравнению с системами пополнения запасов, особенно в производственных системах, ориентированных на производственный процесс.

1.1.3. Притягивающие системы

При их использовании основной акцент делается на снижении уровня запасов на каждой стадии производства. Если в проталкивающих системах, для того чтобы знать, что изготавливать следующим, мы смотрели на календарный план, то в притягивающих системах мы смотрим только на следующую стадию производства и производим только то, что там необходимо. Продукты идут напрямую от вышележащих к нижележащим стадиям производства с маленькими запасами между стадиями. Тем самым материалы и компоненты «втягиваются» в производство, становясь, в конце концов, готовой продукцией. Хотя подобные производственные системы называют по-разному, наиболее признан термин «точно вовремя». ТВ требует интенсивной вовлеченности менеджеров по производству в решение проблем на цеховом уровне. В условиях практического отсутствия запасов в незавершенном производстве все материалы должны соответствовать стандартам качества, каждый компонент должен прибывать точно в оговоренное время и в оговоренное место, все оборудование должно функционировать без поломок. Если подобные условия не выполняются, сбои в производстве могут быть очень болезненными. Поэтому в системах ТВ основные усилия прикладываются к постоянной работе и возможно более быстрому устранению проблем, как только они возникают, с тем, чтобы подобная проблема вторично производство уже не останавливала. Для реализации ТВ часто необходимы определенные изменения в способах управления производством. Для упрощения производства необходимо поддерживать относительно стабильные темпы производства в течение достаточно продолжительного периода времени. Этот результат может быть в принципе достигнут путем использования запасов в качестве буфера для сглаживания разницы между вариабельностью спроса и заданной производственной мощностью либо путем влияния на величину спроса с целью его выравнивания. Помимо этого, должно быть существенно уменьшено количество времени и труда, требуемого для переналадки оборудования под производство другого продукта. В противном случае большое количество маленьких партий разных продуктов приведет к резко возросшим издержкам смены изделий на линии. Применение ТВ было зарегистрировано преимущественно на небольших специализированных предприятиях и в поточном производстве. Поточное производство означает обычно производство стандартизованных или типовых продуктов на производственных линиях. Сложность же универсального производства является препятствием для использования ТВ, хотя имеются и примеры успешного применения ТВ на производстве этого типа. В целом, в заключение можно отметить, что успешно внедренные производственные системы притягивающего типа обеспечивают такие основные экономические результаты, как снижение запасов, более быстрая поставка продукции, улучшение качества продукции, более низкие производственные затраты.

1.1.4. Системы, ориентированные на «узкие места» производства

В качестве «узких мест» производства рассматриваются операции, машины и оборудование или стадии производственного процесса, которые сдерживают производство, поскольку они имеют меньшую пропускную способность, чем остальные. На подобные участки производства партии продуктов прибывают чаще, чем они могут быть обработаны. Поэтому такие операции представляют собой ограничение по производственной мощности для всего предприятия. Подход к управлению производством, основанный на управлении «узкими участками» производства, был предложен Голдраттом и получил название «теория ограничений». Другое название этого подхода - «синхронное производство», поскольку для достижения целей организации все ее подразделения должны работать вместе.

Процесс укрупненного планирования, может быть представлен в виде последовательности шагов:

· построение прогноза продаж по каждому продукту на протяжении горизонта планирования (обычно от 6 до 18 месяцев);

· укрупнение прогнозов по конкретным продуктам до уровня агрегированного спроса;

· расчет потребности в ресурсах производства (рабочих, материалах, оборудовании и др.), необходимых для обеспечения удовлетворения агрегированного спроса;

· разработка альтернативных схем ресурсного обеспечения для обеспечения удовлетворения агрегированного спроса;

· выбор варианта ресурсного обеспечения из имеющихся альтернатив, при котором охватывается агрегированный спрос и, вместе с тем, выполняются задачи организации (предприятия). Здесь следует отметить, что покрытие требований спроса не всегда является, безусловно необходимым. Возможны и ситуации, когда производственные возможности ограничены или когда корпоративная политика не предусматривает безусловное следование величине спроса на продукцию. В этом случае логично ввести понятие «уровень сервиса», позволяющего отразить подобные ситуации. Уровень сервиса (обслуживания) - это оценка спроса, который обычно удовлетворяется имеющимися запасами, т.е. процент заказов, удовлетворенных из запасов, или процент спроса в стоимостном выражении, удовлетворенный из запасов».

Среднесрочное планирование производства начинается с формирования прогнозов спроса, для получения которого используются статистические методы. При этом прогноз может формироваться как по каждому продукту с последующим агрегированием прогнозов, так и по группам продуктов отдельно без проведения последующего агрегирования. Последнее возможно в том случае, когда группы продуктов принципиально отличаются друг от друга по производственным и маркетинговым характеристикам, требуют для своего производства принципиально различного оборудования и производственного персонала и поэтому не могут быть укрупнены. Если же все-таки принято решение об агрегировании прогнозов, а продукты принципиально различаются, и не представляется возможным их объединить, используя натуральные единицы измерения, можно выбрать иную единицу измерения (условно-натуральную, трудовую, стоимостную, машино-часы работы оборудования), позволяющую провести процедуру агрегирования прогнозов в целях оценки потребной производственной мощности.

При расчете потребности в ресурсах для производства продукции важно дать ответы на следующие вопросы.

· Каков доступный объем каждого ресурса?

· Какова норма расхода каждого ресурса на единицу измерения готового продукта (если спрос не агрегирован, то этот показатель должен быть определен для каждого продукта)?

· На каком этапе производства необходимо обеспечивать покрытие его потребностей определенными типами ресурсов? В производственных процессах, ориентированных на продукт, необходимый объем ресурсов может быть определен в первую очередь для первой операции технологического маршрута на производственной линии. В производственных процессах, ориентированных на процесс, необходимый объем ресурсов может быть определен в первую очередь для «узких мест», т.е. для операций с наименьшей пропускной способностью (наименьшим объемом ресурса). В общем же случае можно ввести понятие «центр затрат ресурсов», структурировать предприятие или его отдельное подразделение с точки зрения центров затрат ресурсов и оценить потребный объем каждого рассматриваемого ресурса по каждому центру затрат ресурсов.

· Какова стоимость наращивания и снижения производственной мощности предприятия? Иначе говоря, какова стоимость приобретения единицы определенного ресурса в пользование и какова стоимость исключения единицы определенного ресурса из использования (например, стоимость найма работника и стоимость его увольнения)?

1.2. Оценка производственного процесса предприяти я

Оценка используется для классификации производственных процессов. Выделяют три типа стратегии позиционирования процесса:

· поточное производство;

· универсальное производство;

· производство с фиксированным местоположением.

1.2.1.Поточное производство

При поточном производстве продукции определенного типа имеет место один технологический маршрут, подразумевающий одинаковую последовательность производственных операций. Непрерывный поток имеет место в случае производства непрерывного типа (в отличие от производства дискретного типа) с несколькими (а иногда даже только с одним) видами сырья, узкоспециализированным оборудованием, небольшой номенклатурой (а иногда даже одним видом) готовой продукции.

При этом можно выделить несколько подтипов данной стратегии позиционирования процесса:

· непрерывный поток;

· однопредметный поток;

· пакетный поток;

· многопредметный поток.

1.2.2.Универсальное производство

Универсальное производство характеризуется группировкой сходного по функциям оборудования в так называемые рабочие центры (участки). В различных цехах на различных участках выполняются различные типы технологических операций. При данном типе производства в центре внимания оказывается не технологический процесс, как в случае с поточным производством, а заказ. Он может проходить по достаточно извилистому технологическому маршруту. Конечно, существуют доминирующие транспортные потоки комплектующих и сборочных единиц внутри предприятия, обусловленные сферой производства и типом изготавливаемой продукции, однако возможно и появление редко используемых маршрутов.

1.2.3.Производство с фиксированным местоположением

Производство с фиксированным местоположением характеризуется тем, что в процессе производства физически перемещается не изготавливаемый продукт, а средства труда и производственный персонал. Производством подобного типа является судостроение, строительство, дорожное строительство, самолетостроение и др. Производство с фиксированным местоположением иногда сочетается с другими типами производства, когда оно целесообразно, начиная с достижения изделием определенного размера.

1.3. Стратегия планирования и управления предприятия

1.3.1.Стратегия преследования

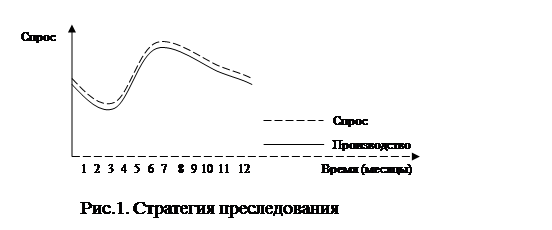

Предприятие использует стратегию преследования, при которой уровень производства примерно равен прогнозу продаж, т.е. производиться столько же, сколько прогнозируется к продаже (Рис.1.). В некоторых отраслях такая стратегия представляется единственной возможной. Например, предприятия, изготовляющие мебель под заказ клиента, вынуждены производить то, что хочет клиент, и к тем срокам, когда это ему необходимо, и т.п. Такие предприятия не могут запасать свою продукцию и должны производить их лишь тогда, когда на них есть спрос.

В этом случае компания должна располагать мощностями, достаточными для удовлетворения спроса в пиковые периоды. Некоторые компании вынуждены нанимать новых дополнительных работников и обучать их в преддверии пикового периода, а затем сокращать персонал, когда этот период закончиться. Иногда для покрытия пиковых нагрузок приходиться вводить дополнительные смены и т.д. Все такие изменения уровня производства связаны с дополнительными затратами, что является основным недостатком метода. Для предприятий, работающих под заказы клиентов, эта стратегия будет наилучшей в большинстве сроков.

1.3.2.Стратегия сглаживания

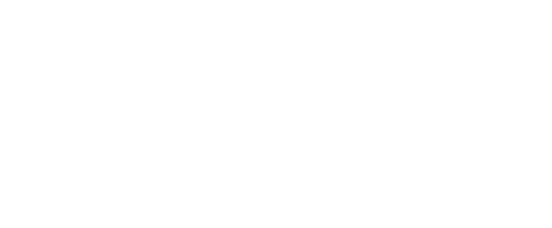

На предприятии рекомендуется применить стратегию сглаживания. В этом случае уровень производства всегда постоянен и соответствует среднегодовому объему продаж (Рис. 2)

При этом спрос иногда бывает ниже объема производства, и тогда предприятие увеличивает запасы готовой продукции, в другой период спрос превышает производство, и эта разница покрывается за счет созданных ранее запасов готовой продукции.

Преимущество стратегии сглаживания заключается в том, что уровень затрат, связанных с изменением уровня производства, минимален. Также нет необходимости в наличие избыточных мощностей для покрытия спроса в пиковые периоды. Недостаток – наличие запасов продукции в периоды пониженного спроса.

1.4. Виды планов в управления материалами и ресурсами, их иерархия и характеристики

Рассмотрим, какие уровни планирования имеют место в рамках управления материалами и ресурсами, каковы основные характеристики этих планов.

Сводка характеристик планов приведена в таблице 1. Планы, разрабатываемые на различных представленных уровнях, различаются по объектам планирования, горизонту планирования, интервалу планирования и периодичности оценки степени выполнения плана. Конечно, представленные в таблице 1, характеристики не отражают всех возможных ситуаций, однако они характеризуют обычный диапазон значений, в рамках которых вышеуказанные характеристики встречаются наиболее часто.

При движении по иерархии планов сверху вниз мы рассматриваем все более и более детальные планы, которые, с одной стороны, уточняют укрупненные планы при приближении горизонта планирования к настоящему времени, а с другой стороны, данные о выполнении планов более низкого уровня являются основанием для оценки более высокоуровневых планов.

Приведем краткую характеристику каждого из уровней планирования, имея в виду, что позже будет дано их более подробное описание.

План продаж содержит, как правило, в стоимостном выражении, укрупненный план предприятия в разрезе товарно-номенклатурных групп.

Таблица 1 Характеристики плана

| Уровень планирования | Объект | Горизонт | Интервал | Оценка выполнения |

| Планирование продаж | Товарно-номенклатурная группа | 1 -2 года | Квартал или месяц | Ежеквартально |

| Главный календарный план производства | Изделия независимого спроса и график финальной сборки | Квартал - год | Месяц или неделя | Ежемесячно |

| Планпотребностивматериалах | Изделия зависимого спроса | 1-6 месяцев | Неделя или день | Еженедельно |

| Оперативноеуправлениепроизводством | Технологические операции | 1-4 недели | День или час | Ежедневно |

1.4.1. План продаж

Данный план составляется помесячно или поквартально на 1-2 года вперед. Как правило, чем больше длительность производственного цикла и сроки исполнения заказов, тем дальше горизонт планирования и тем крупнее интервал планирования. На этом уровне планирования обычно ставится задача достижения как сбалансированного с ключевыми ресурсами долгосрочного пользования, так и согласованного между подразделениями предприятия плана, по сути служащего «мостом» между бизнес-планом предприятия и главным календарным планом производства. Основной идеей в этом случае является формирование программы предприятия по типам продукции, с тем, чтобы уже далее, на уровне детального планирования, углублять план. В самом деле, сначала имеет смысл «утрясти» план в целом, добиться его восприятия различными подразделениями и службами компании, а для этого неприемлемо слишком большое число позиций, подвергаемых анализу и обсуждению. Данное обстоятельство усиливается еще и тем фактом, что для сложных производств с широкой номенклатурой продукции руководство просто не в состоянии в деталях охватить все это многообразие типоразмеров, и для него крайне желательно иметь видение перспективы производства и реализации продукции для ограниченного количества информационных единиц. Это возможно в случае их группировки по удобному для анализа признаку. Помимо этого, часто план предприятия в разрезе конкретных номенклатурных позиций готовой продукции на год-полтора вперед еще неизвестен, так как потребители еще никак не сформулировали свои потребности в продукции предприятия. Единственное, что часто можно сказать о плане производства на столь удаленные интервалы времени, так это какие группы продукции предприятие намеревается изготавливать и продавать и примерные объемы выпуска этой продукции, основанные на маркетинговых прогнозах. Интервал оценки степени выполнения плана величиной в квартал объясняется тем, что чаще всех руководителей крупных предприятий по этому поводу собирать на регулярной основе затруднительно, хотя встречается и вариант ежемесячной оценки, характерный все же для средних компаний.

1.4.2. Главный календарный план

Главный календарный план представляет собой календарный график производства продукции, в котором указаны сроки и объемы выпуска изделий. В качестве изделий, включаемых в главный календарный план, выступают в основном те, которые предприятие отгружает покупателям его продукции. Однако возможны и иные номенклатурные позиции, которые готовой продукцией не являются, но могут быть включены в главный календарный план. Скажем, предприятие собирает из типовых комплектующих конфигурации продукции по заказам клиентов, тем самым, работая согласно стратегии позиционирования продукта «сборка на заказ». В этом случае логично включать в главный календарный план те сборочные единицы, которые являются типовыми, а на заказные конфигурации продуктов в соответствии с заказами на продажу формировать график финальной (окончательной) сборки. Тогда у нас формируется уже два календарных плана производства: по типовым сборочным единицам (когда часто мы вынуждены действовать в соответствии с прогнозами сбыта и производства) и по конечным продуктам (график финальной сборки), когда источником спроса на продукцию выступает уже конкретный заказ.

Общее правило, формулируемое для всех видов стратегий позиционирования продукта, заключается в том, что в главный календарный план производства включаются номенклатурные позиции независимого спроса, потребность в которых не может быть вычислена на основании данных о потребности в других номенклатурных позициях, а представляет собой прогнозы сбыта и заказы на продажу. Основные отличия главного календарного плана производства от плана продаж и операций заключаются в том, что в первый включают уже не группы продукции, а типоразмеры номенклатурных позиций, и он формируется не в стоимостном, а в натуральном выражении. Тем не менее, во-первых, поддерживается возможность манипулирования товарно-номенклатурными группами и на этом уровне, хотя и несколько в ином смысловом разрезе, а во-вторых, общие параметры главного календарного плана после объединения типоразмеров продукции в группы, предусмотренные планом продаж и операций, должны соответствовать последнему.

1.4.3. План потребности в материалах

План потребности в материалах разрабатывается для изделий зависимого спроса, потребность в которых может быть вычислена на основании данных о потребности в других номенклатурных позициях. Кроме того, можно сказать, что потребность в изделиях зависимого спроса изменяется при изменении потребности в изделиях независимого спроса. По сути, планирование потребности в материалах есть всего лишь калькулирование прогнозируемого дефицита компонентов и материалов и формирование предложений по устранению этого дефицита. Горизонт планирования в данном случае может быть равен горизонту планирования для главного календарного плана производства, также быть более коротким. Однако в любом случае горизонт должен быть достаточен для того, чтобы получить (посредством закупки или изготовления) необходимые компоненты изделия в требуемые сроки (к требуемой дате). Интервалом планирования потребности в материалах должен выступать, по крайней мере, день, хотя возможна и большая детализация сроков запуска-выпуска заказов. Другое дело, что не всем предприятиям и не во всех обстоятельствах нужна столь глубокая реализация указанного планирования.

1.4.4. Оперативное управление производством

Оперативное управление производством ответственно за формирование графиков выполнения производственных заказов (заданий) в разрезе технологических операций и представляет собой наиболее детализированный план. Его имеет смысл прорабатывать в рамках того горизонта планирования, в пределах которого план уже подтвержден к исполнению и маловероятны его изменения. Конечно, всегда может возникнуть необходимость изменения плана даже на ближайшие дни, однако такие решения в целом нечасты и всегда должны приниматься достаточно высокопоставленными менеджерами. Причина такого высокого уровня одобрения изменений в плане кроется в трудности и обычно дороговизне этих модификаций. Поэтому график выполнения производственных заказов (заданий) формируется на ближайшую перспективу и становится фактически законом. Уровень детализации этого графика (по часам, по минутам) зависит как от потребности производства в такой детализации, так и от возможностей информационной системы. Оперативное управление выполнением разработанного графика возлагается на цеховой персонал и, возможно, на производственно-диспетчерские подразделения предприятия. В пределах сформированного и утвержденного плана выпуска продукции обычно существуют некоторые возможности для гибкого управления исполнением производственных заказов (порядок их исполнения, управление длительностью производственного цикла заказа и др.).

1.4.5. Планирование ресурсного обеспечения производства: иерархия и характеристики планов обеспечения ресурсами

Рассмотрим, какие уровни планирования ресурсного обеспечения производства имеют место в рамках управления материалами и ресурсами, каковы их основные характеристики.

Сводка характеристик планов приведена в таблице 2.

Каждый из трех представленных в таблице 2, уровней планирования ресурсного обеспечения производства соответствует определенной ступени иерархии планирования производства. Каждый нижеследующий уровень уточняет вышестоящий с точки зрения объекта планирования, горизонта и интервала планирования. Управление материальными потоками предприятия достаточно ресурсоемкая задача, к тому же требующая широкого набора исходных данных, которых на момент формирования, например, перспективных планов (скажем, плана производства) может у предприятия и не быть.

Таблица 2. Характеристики планов

| Стадия | План Объект | Используемые данные | Результат |

| Планирование потребности в ресурсах | План продаж и Группа операций продуктов | Производственный план (по группам продуктов); профиль ресурсов | Потребность в ресурсах (помесячно) |

| Укрупненное планирование потребности в мощностях | Главный календарный план независимого производства |

Доступный объем ресурсов, главный календарный план производства, профиль загрузки ресурсов (возможно, с учетом длительности производственного цикла) | Укрупненная потребность в мощностях (понедельно) |

| Планирование потребности в мощностях | План потребности в Компонентах и материалах | План потребности в материалах, доступная производственная мощность | План потребности в мощностях (подробно, по дням) |

Планирование потребности в ресурсах соответствует планированию плану производства и, соответственно, выполняется преимущественно в разрезе товарных групп продукции. Расход ресурсов обычно описывается на стоимостную единицу продукции определенной товарной группы. В качестве необходимых к рассмотрению здесь ресурсов принимают те из них, которые имеют ключевое значение, т.е. наиболее дефицитные, с долгим сроком приобретения, получение которых связано скорее не с оперативным, а с перспективным планированием. Опыт показывает, что количество видов подобных ресурсов не превышает десятка. Прежде чем приступать к разработке главного календарного плана производства продукции, необходимо убедиться в его принципиальной достижимости. Планирование потребности в ресурсах применяется на уровне руководства предприятия.

Укрупненное планирование потребности в мощностях является промежуточным этапом и, в зависимости от конкретной выбранной методики, тяготеет либо к планированию потребности в ресурсах, либо к планированию потребности в мощностях. Однако уже можно сказать, что данный уровень планирования ресурсной обеспеченности нужен далеко не всем предприятиям. Преимущественно к нему склонны обращаться крупные компании, так как между перспективным планированием и календарным графиком производства и закупок у них лежит солидный промежуточный слой планов, связанных с учетом спроса и поставок на уровне готовых продуктов. Отсутствие такого промежуточного уровня неудобно потому, что есть вероятность истратить время и ресурсы на разработку нереального плана, неисполнимость которого могла бы быть замечена уже на уровне рассмотрения готовых изделий. Если нереальность главного календарного плана видна уже здесь, его перерабатывают, в крайнем случае, модифицируют план продаж и операций. Помимо этого, иногда используют прием, когда в главный календарный план включают не только конкретные номенклатурные позиции готовой продукции, но и так называемые «фантомные» (или «плановые») номенклатурные позиции, представляющие собой не что иное, как группу сходных изделий, различающихся, скажем, уровнями некоторых потребительских параметров («семью», «товарно-номенклатурную группу» изделий). Такие «фантомные» изделия реально не существуют, а представляют собой плановую единицу, облегчающую процесс планирования. Ведь при построении прогнозов спроса легче оперировать, скажем, 5-10 товарными группами, нежели 50-100 номенклатурными позициями. Описание структуры таких не существующих в реальности номенклатурных позиций производится при помощи плановых спецификаций. Причем чем далее находится интервал планирования от настоящего момента времени, тем более вероятно и удобно использование такого приема.

Планирование потребности в мощностях в первую очередь отличается от двух перечисленных планов тем, что в качестве оцениваемого ресурса выступает только рабочее время. В двух предыдущих уровнях ресурсом могло быть объявлено что угодно: время, пропускная способность оборудования, складские площади и т. д., с использованием соответственно любых единиц измерения. План потребности в мощностях оперирует только одним видом ресурса: часами работы. Причем в зависимости от конкретной реализации в том или ином программном продукте либо оцениваются часы работы персонала и оборудования отдельно, либо и те и другие объединяются в рамках логического понятия «машина». Второе отличие состоит в том, что на уровне ППМ расчет потребности в мощностях производится для конкретных производственных заказов по описанным для данных заказов технологическим маршрутам (возможно, и альтернативным, а не основным). Третье отличие: ППМ работает по точно описанному производственному календарю, возможно, своему для каждого рабочего центра. Помимо этого, в рамках ППМ рассчитывается точная (насколько это возможно для той точности нормативных данных, которой достигло предприятие) длительность производственного цикла. И, наконец, ППМ работает только для производственных заказов, тогда как вышестоящие уровни планирования ресурсной обеспеченности предприятия могут охватывать и такие сферы деятельности, как снабжение, сбыт, контроль качества продукции и др.

1.5. Информация о продукции

Классификация материалов служит отправной точкой для нормирования расхода материалов по каждой позиции номенклатуры. В свою очередь нормы расхода материалов закладывают основу для определения потребности в комплектующих на изготовление единицы продукции с последующим составлением плана межцеховой кооперации.

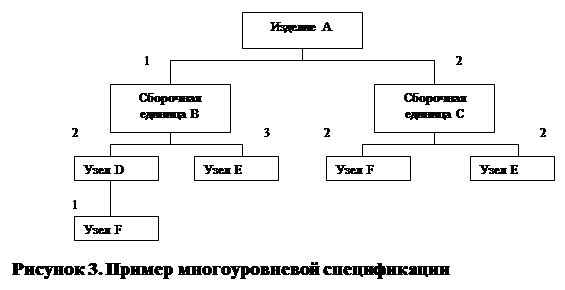

Под нормой расхода материала следует понимать достаточное и необходимое его количество для изготовления единицы изделия (Рис. 3.)

Пример построения структурной спецификации с нормами расхода предоставлен в таблице 6.

Таблица 6. Пример структурированной спецификации

| Уровень | Компонент | Наименование | Норма расхода | Единица измерения |

| 1 | В | Сборочная единица | 1 | Шт. |

| 1.1 | D | Узел | 2 | Шт. |

| 1.1.1 | F | Узел | 1 | Шт. |

| 1.2 | Е | Узел | 3 | Шт. |

| 2 | С | Сборочная единица | 2 | Шт. |

| 2.1 | F | Узел | 2 | Шт. |

| 2.2 | Е | Узел | 2 | Шт. |

Центральным звеном в планировании является определение потребности в комплектующих. Определение потребности в осуществляется по методу прямого счета.

Метод прямого счёта, основанный на программе выпуска продукции и нормах расхода материалов на единицу выпускаемой продукции. Его называют поиздельным. Расчёт при этом методе производится по формуле:

![]()

где Роб – общая потребность в материалах и комплектующих;

Nи – норма расхода на изделие ( норм расхода в разрезе применяемости комплектующего в изделие);

Qи - программа производства данного изделия (количество в плане).

Выполнение производственной программы на ЗАО «Динамо плюс» направлено на выполнение индивидуальных заказов. Служба сбыта принимает заказ, согласовывая его выполнимость с подразделениями предприятия и руководством (директор, главный инженер, отдел главного технолога, УМТС, служба главного диспетчира). Приняв заказы, плановые отделы рассчитывают план производства на период.

Вначале по отдельным заказам разрабатываются календарные графики, а затем на их основании составляется общий календарно-объемный график по всему портфелю заказов на данный плановый период - График выпуска товарной продукции (Рис. 3) и по каждому цеху - Подетальный план выпуска (Рис. 4).

| График выпуска товарной продукции | ||||||||

| Сентябрь 2007 | ||||||||

| Заказ | Цех выпуска | Наименование Изд. | Номер чертежа Изд. | Кол-во Изд. на ПП | Нед1, кол |

Нед2, кол | Нед3, кол |

Нед4, кол |

Рис.3. График выпуска товарной продукции.

| Подетальный план выпуска | |||||||

| Сентябрь 2007 | |||||||

| Цех обработки | Наименование ДСЕ. | Номер чертежа ДСЕ. | Остаток в цехе |

Потреблено в узлах | Норма на ПП |

Количество | План, дата выпуска |

Рис.4. Подетальный план.

В таком производстве основным плановым периодом, на который составляется и задается цеху производственная программа, является месяц. Состав месячной программы определяется методом подбора по портфелю заказов. Метод этот заключается в том, что из отдельных позаказных календарных планов-графиков выбираются номенклатура и сроки работ, соответствующие договорным срокам выполнения заказов и равномерной загрузке производственного оборудования и площадей.

Нормативно-расчетной базой для определения потребности в комплектующих для службы диспетчирования является конструкторская информация об изделии и производственная программа.

КД предполагает описание развёрнутой структуры изделия, с определением номенклатуры входящих комплектующих. При этом указывается количество комплектующих деталей по спецификации (на основе конструкторских чертежей), нормы расхода комплектующих и итогового количества. Данную информацию можно представить в виде отчёта «Маршрутно-материальная ведомость» (рис. 5), сформированного на основе данных подсистемы ведения конструкторско-технологической информации об изделии.

| МАРШРУТНО-МАТЕРИАЛЬНАЯ ВЕДОМОСТЬ | НАИМЕНОВАНИЕ ИЗДЕЛИЯ | № ЧЕРТЕЖА | |||||||||||||||||||

| № СП | |||||||||||||||||||||

| №№ П/П | УЗЛЫ И ДЕТАЛИ | МАТЕРИАЛЫ | ЗАГОТОВКА | ВЕС ИЛИ КОЛИЧЕСТВО | Маршрут изготовл. | Прим. | |||||||||||||||

| № чертежа | Наименование | Кол. дет. | Наименование | Размеры | ГОСТ ИЛИ ТУ | Размеры исх. Мат. | Кол. Дет. в исх. Мат | Ед. изм. | Масса дет. | НОРМА РАСХОДА | |||||||||||

| Дет. | Изд. | ||||||||||||||||||||

| № ИЗМЕНЕНИЯ | ПОДПИСЬ | ДАТА | |||||||||||||||||||

| ПОДПИСИ | |||||||||||||||||||||

| СОСТАВИЛ | |||||||||||||||||||||

| ПРОВЕРИЛ | |||||||||||||||||||||

| ГЛ. ТЕХНОЛОГ | |||||||||||||||||||||

Рис. 5. Маршрутно-материальная ведомость.

На определённую по КД и объёму производственной программы чистая потребность в комплектующих увеличивается на коэффициент задела комплектующих, таким образом получим потребность с учетом страхового запаса на следующий плановый период:

![]() (1.2.)

(1.2.)

Где,

Рz – общая потребность в материалах и комплектующих с учетом задела;

Роб - общая потребность в материалах и комплектующих;

zи - коэффициент задела;

Далее рассчитаем потребность на выпуск комплектующих корректируя общую потребность с учетом задела на остатки в цеховых кладовыхи остатки в производстве.

При расчете учитываются:

· остатки по маршруту изготовления ДСЕ

· остатки по ДСЕ в составе сборочных единиц корректируется в цехе по маршруту изготовления ДСЕ, т.е. если в цехе по которому проходит ДСЕ, есть в наличии сборочная единица, в которую она входит, на данное содержание ДСЕ в сборке производится корректировка плана запуска цеха.

· остатки потребленных ДСЕ в составах узлов и изделий

Информация об НЗП применяются для расчета планов запуска и выпуска цехов:

1) Программа запуска 1го цеха по маршруту = общая потребность ДСЕ на ПП (с учетом задела) – остатки ДСЕ ( по цехам маршрута изготовления ДСЕ).

2) Программа выпуска цеха 1 = план запуска цеха 2 изготовителя + остатки цеха изготовителя

3) Программа запуска последующих по маршруту цехов = план выпуска предыдущего по маршруту цеха – остатки цеха (изготовителя)

Расчета планов цехов с учетом остатков в НЗП

Цех |

Цех1 | Цех2 | Цех3 | Цех4 |

| Потребность на ПП | 200 | 100 | ||

| НЗП по Дет_1 | 10 | 20 | 40 | 2 |

| План запуска | ||||

| Дет_1 | 200+100-10-20-40-2 = 228 | 228-20= 238 | 200-40= 160 | 100-2= 98 |

| План выпуска | ||||

| Дет_1 | 218 +10= 238 | 238+20= 258 | 160+40= 200 | 98+2=100 |

Планов запуска/выпуска формируется общий план «План межцеховой кооперации» (рисунок 6).

| МЕЖЦЕХОВАЯ КООПЕРАЦИЯ | ||||||||||

| на | Сентябрь 2007 | План 09 - ППМ 2007г от 12.09.2007 | ||||||||

| Цех-изготовитель | 410 ПЭПТ2МЦ 2-й Машинный цех | для | 250 ЦТиМА(Цех тяговой и морской аппаратуры) | |||||||

| Тип изделия | Чертеж детали (изделия) |

Наименование изделия (детали) |

Маршрут | Задание на месяц | Норма на план | Остатки | План на запуск в цехе-изготовителе | Получено за месяц, штук | ||

| в цехе изготовителе | В узлах дальше по маршруту | В цехе получателе и дальше по маршруту | ||||||||

| АППАРАТУРА трамвая | ТИБЛ.733676.001 | РАМА | 410-251-252-(252) | 10 | 10 | 0 | 0 | 0 | 10 | |

| АППАРАТУРА трамвая | ТИБЛ.733676.002 | РАМА | 410-251-252-(252) | 10 | 10 | 0 | 0 | 0 | 10 | |

Рис.6. План межцеховой кооперации.

Движение комплектующих между производственными подразделениями осуществляется в полном соответствии с установленными лимитами плана межцеховой кооперации.

1.6. Учет хода выполнения плана производства

Функция оперативного управления исполнением плана производства зависит от той среды производства, которая характерна для предприятия. В зависимости от этой среды смещаются акценты в управлении, выделяются те или иные преимущественные функции рассматриваемой подсистемы. С этой точки зрения стоит отметить три основные возможные среды производства:

· функциональная конфигурация;

· продуктовая конфигурация;

· массовое производство

Рассмотрим только функциональную конфигурацию т.к. она наиболее присуща универсальному производству и соответственно ЗАО «Динамо плюс».

Функциональной конфигурации свойственны следующие основные характеристики:

· Календарный план производства формируется для каждого отдельного рабочего центра.

· Приоритеты назначаются каждому производственному заказу, по которому изготавливается определенное количество одной номенклатурной позиции к определенной дате.

· Заказы проходят по рабочим центрам разнообразными технологическими маршрутами, представляющими собой последовательность независимых операций. Последующая операция по данной единице данной номенклатурной позиции не может быть начата, пока не завершена предыдущая операция.

· Данные отслеживаются для каждой операции технологического процесса

· Заказы запускаются в индивидуальном порядке.

· Главный календарный план производства ориентирован на снабжение заказов материалами и компонентами, соответственно, отпуск со склада материалов и комплектующих выполняется отдельно для каждого производственного заказа. Для отпуска запасов компонентов и материалов со склада используют материальные требования (ведомости комплектации, лимитно-заборные карты), выписываемые для каждого заказа.

· Применяются в основном многоуровневые спецификации, так как изделия носят, как правило, достаточно сложный характер и имеют многоуровневую структуру. Важной возможностью является возможность «увязки» технологического маршрута и спецификации продукта путем указания, на какую технологическую операцию данного маршрута должны поступать компоненты.

· Возможен сложный расчет размеров партий, диктуемый, в частности, не только технологическими, но и экономическими соображениями.

· Для изделий обычно характерна большая длительность производственного цикла, существенную долю которой составляют технологические времена, иные, чем время непосредственной обработки изделия.

· функциональная конфигурация производства наиболее сложна, так как вызывает самые большие проблемы в управлении в силу своей «многомерности». Необходимо отслеживать исполнение плана и отклонения как в разрезе заказов (каждый их которых может, в предельном случае, например при изготовлении каждого изделия на заказ, иметь свой особый технологический маршрут, при прохождении которого потребление материалов и комплектующих происходит в различных его точках), так и в разрезе рабочих центров (машин, рабочих, рабочих с машинами). Типичной проблемой, с которой здесь можно столкнуться, может быть, неравномерность загрузки различных рабочих центров. Помимо этого, просто сложно без специального инструментария управляться с сотнями и тысячами производственных заказов, ежедневно проходящих через предприятие. Следовательно, чтобы сохранить контроль над такими потоками данных, жизненно необходимо иметь возможность представлять требуемые отчеты о производстве в нужном аспекте.

Для обеспечения прозрачного учета выполнения плана, необходимо выполнить следующие задачи:

· ежедневная регистрация выполненных позиций плана межцеховой кооперации;

· ежедневный учет отклонений по выполнению плана производства;

· оперативное регулирование хода выполнения плана производства;

· учет комплектации заказов в цехе окончательной сборки изделий, в соответствии назначенными на изделия заказами.

Помимо общего плана межцеховой кооперации на предприятии формируется план диспетчера (рис. 7). План помимо позиций изготовления несет понедельную информацию о количественном изготовление деталей.

| МЕЖЦЕХОВАЯ КООПЕРАЦИЯ | ||||||||

| План 09 - ППМ 2007г от 12.09.2007 | ||||||||

| ГРАФИК ВЫПУСКА ИЗДЕЛИЙ (деталей) для | 250 ЦТиМА(Цех тяговой и морской аппаратуры) | ЦЕХА на | сентябрь 2007 | Цех-изготовитель | 410 ПЭПТ2МЦ 2-й Машинный цех | |||

| Тип изделия | Чертеж детали (изделия) |

Наименование изделия (детали) |

задание на выпуск |

Выполнение по дням, штук | Получено за месяц штук |

|||

| (числа месяца) | ||||||||

| 1 по 7 | 8 по 15 | 16 по 23 | 24 по 30 | |||||

| АППАРАТУРА трамвая | ТИБЛ.733676.001 | РАМА | 10 | 10 | 10 | |||

| АППАРАТУРА трамвая | ТИБЛ.733676.002 | РАМА | 10 | 5 | 5 | |||

| МЕЖЦЕХОВАЯ КООПЕРАЦИЯ | ||||||||

| План 09 - ППМ 2007г от 12.09.2007 | ||||||||

| ГРАФИК ВЫПУСКА ИЗДЕЛИЙ (деталей) для | 301 ЦОП (цех опыт.пр-ва) | ЦЕХА на | сентябрь 2007 | г. Цех-изготовитель | 410 ПЭПТ2МЦ 2-й Машинный цех | |||

| Тип изделия | Чертеж детали (изделия) |

Наименование изделия (детали) |

задание на выпуск |

Выполнение по дням, штук | Получено за месяц штук |

|||

| (числа месяца) | ||||||||

| 1 по 7 | 8 по 15 | 16 по 23 | 24 по 30 | |||||

| МАП-422 | ТИБЛ.684459.008-01 | СЕРДЕЧНИК | 9 | |||||

| МАП-422 | ТИБЛ.684459.008 | СЕРДЕЧНИК | 9 | |||||

Рис. 7. План межцеховой кооперации диспетчера

На предприятии учет хода выполнения плана производства осуществляется посредством ежедневных сдач рапортов цехов. Рапорт цеха представляет собой перечень выполненных позиций за день в соответствии с планом межцеховой кооперации. (Рис.8)

Информация используется для оценки выполнения плана производства и участвует в формировании планов межцеховой кооперации последующих периодов.

| Рапорт о сдаче готовых изделий c 01.09.2007 по 12.09.2007 | |||||||||||||||

| Наименование изделия | Чертеж изделия | План | Сдано за период | Сдача изделий по дням | |||||||||||

| Кол-во | Кол-во | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | ||

| 121 Загот.пр-во Сварочный цех | |||||||||||||||

| ЧЕРВЯК | |||||||||||||||

| ЧЕРВЯК ЭКГ | ТИБЛ.722565.001 (8ТД.246.006) | 27 | 5 | 5 | |||||||||||

| Итого по группе: | 27 | 5 | |||||||||||||

| Итого по цеху: | 27 | 5 | |||||||||||||

| 250 ЦТиМА(Цех тяговой и морской аппаратуры) | |||||||||||||||

| КВ Контроллеры | |||||||||||||||

| КОНТРОЛЛЕР КВ-1837К ОМ1 | ИРАК.643121.003-17 | 1 | 1 | 1 | |||||||||||

| Итого по группе: | 1 | 1 | |||||||||||||

| Предохранители | |||||||||||||||

| ЯЩИК С ПРЕДОХРАНИТЕЛЯМИ ЯП-60А1 У2 | ТИБЛ.656315.003-01 | 10 | 9 | 9 | |||||||||||

| Итого по группе: | 10 | 9 | |||||||||||||

| ЧЕРВЯК | |||||||||||||||

| ЧЕРВЯК ЭКГ | ТИБЛ.722565.001 (8ТД.246.006) | 27 | 2 | 2 | |||||||||||

| Итого по группе: | 27 | 2 | |||||||||||||

| Итого по цеху: | 38 | 12 | |||||||||||||

Рис. 8. Рапорт цеха

Для оценки и дальнейшего учета выполнения плана по заказам, осуществляется по комплектовочной ведомости (Рис.9).

| Комплектовочная ведомость | сен.07 | |||||

| Сб.цех | ||||||

| Заказ | ||||||

| Изделие | ||||||

| п.п | Наименование ДСЕ. | Номер чертежа ДСЕ. | Наличие в цехе | Кол-во на изделие | Количество на план | Дефицит по заказу |

Рис. 9. Комплектовочная ведомость

На ЗАО «Динамо плюс» отгрузка продукции осуществляется 25 числа каждого месяца. Соответственно до 25 числа заказы в сборочных цехах должны быть укомплектованы. Заказы комплектуются по приоритетам:

· По дате – формирование комплектовочной ведомости к дате выпуска изделия.

· Приоритет клиента – комплектование в соответствии со статусом клиента, если даты выпуска по нескольким клиентам совпадают.

2. Анализ эффективности методики планирования предприятии ЗАО «Динамо плюс»

2.1. История развития компании ЗАО «Динамо плюс»

В 1899 году на месте помещичьего имения, близ построенного князем Дмитрием Донским Симонова монастыря Бельгийским акционерным обществом было начато строительство электротехнического завода.

Уже в 1901 году завод выпустил более 60 генераторов и двигателей от 20 до 60 лошадиных сил, а также электрооборудование для 15 мостовых кранов подъемной силой от 3 до 25 тонн.

В 1906 году завод перешел в руки Британского, Американского и Итальянского Электрических Обществ Вестингауз. Завод был расширен и оборудован станками новейшей конструкции, было освоено массовое производство электрических машин, появились выгодные государственные заказы на электрооборудование для заводов, шахт, железных дорог.

В 1913 году завод был приобретен Русским Акционерным Электрическим Обществом Динамо и получил свое сегодняшнее название. Общество развивало производство в двух основных направлениях: изготовление динамо-машин, электромоторов и другого электрооборудования для трамваев, железнодорожного транспорта и электростанций. Так начиналась история Динамо.

Первое электрооборудование для трамвая завод выпустил в 1906 году.

В 1932 году совместно с автомобильными заводами Москвы и Ярославля динамовцы создали первый отечественный троллейбус. Всего за годы работы на заводе Динамо было изготовлено более 50000 комплектов тягового троллейбусного электрооборудования.

В середине 30-х годов на Динамо освоен выпуск тяговых двигателей для поездов строящейся первой линии Московского метрополитена. 15 мая 1935 года вагоны с электрооборудованием Динамо, повезли первых пассажиров.

В последующие годы на Динамо создается электрооборудование для первых отечественных электровозов и тепловозов, судовых грузоподъемных механизмов, большегрузных карьерных автосамосвалов с дизель-электрическим приводом. Динамо активно участвует в осуществлении плана электрификации страны, создавая электрооборудование для гидро- и теплоэлектростанций, крупнейших металлургических предприятий России.

Уже более 100 лет одно из старейших предприятий России - Акционерная электротехническая компания Динамо остается флагманом отечественной электротехнической промышленности, ведущим разработчиком и производителем тягового и подъемно-транспортного электрооборудования.

За годы работы наше предприятие выпустило десятки тысяч комплектов электрооборудования для городского электрического транспорта - троллейбуса, трамвая и метро, включая оборудование для последней модели отечественного троллейбуса Столица и нового поколения вагонов метро класса Яуза.

Другими направлениями деятельности предприятия по-прежнему являются выпуск электрооборудования для кранов различного назначения и экскаваторов, для шахтных электровозов, пригородных электропоездов и электрических дорожных машин, для металлургических производств и буровых установок, для трубопроводного транспорта и современных систем водоснабжения, для грузоподъемных механизмов морских судов. Активно ведется модернизация ранее выпущенного оборудования, осваивается выпуск новых видов продукции.

Объем выпуска продукции предприятия в 2000 году по сравнению с 1999 годом увеличился на 36,9% и продолжает расти. Электрооборудование с маркой Динамо работает по всей России и экспортируется за ее пределы. Конструкторский надзор и применение в производстве самых современных материалов и комплектующих обеспечивают высокий уровень электробезопасности и качества продукции.

Рынок сбыта, завоеванный нами в прошлые годы, все время расширяется благодаря постоянному поиску и новым научным разработкам ученых и проектантов Всероссийского научно-исследовательского проектно-конструкторского и технологического института кранового и тягового электрооборудования (ВНИПТИ), входящего в состав АЭК Динамо.

2.2. Характеристика продукции, выпускаемой на ЗАО «Динамо плюс»

ЗАО «Динамо плюс» является крупным промышленным предприятием, производящим электрооборудование промышленного назначения, а также осуществляющим ремонт и модернизацию электрооборудования.

В настоящее время предприятие предлагает изготовление и поставку широкой гаммы электрооборудования по следующим основным направлениям:

· Электрооборудование для городского электрического транспорта (тяговые двигатели для вагонов метрополитена, трамваев, троллейбусов, дорожно-путевых машин; аппаратура управления двигателями; вспомогательное электрооборудование);

· Судовое электрооборудование (серия судовых электродвигателей для различных грузоподъемных механизмов; аппаратура управления и защиты);

· Крановое электрооборудование (серия краново-металлургических электрических машин переменного тока; широкая номенклатура крановой аппаратуры и защиты, включая блоки управления, токоприемники, пульты и др.; грузоподъемные и тормозные электромагниты);

· Экскаваторное электрооборудование (серия электродвигателей постоянного тока; токоприемники; аппаратура управления);

· Электрооборудование для металлургической промышленности (серия электродвигателей и аппаратуры управления для металлургических агрегатов);

· Тяговые двигатели и аппаратура управления для шахтных электровозов, в том числе во взрывозащищенном исполнении;

· Электродвигатели для заслонок трубопроводов атомных электростанций и трубопроводов химической, нефтяной и газовой промышленности;

· Бытовые электронасосы.

Продукция серийного производства составляет порядка 85% от общего объема годового выпуска, сборка под заказ порядка 14% (специфические незначительные изменения стандартных продуктов, например связанных с условиями эксплуатации) и нового производства 1%.

На ЗАО «Динамо плюс» обеспечена поддержка всего производственно-сбытового цикла, включая подготовку необходимой конструкторско-технологической документации. Основу производственной программы предприятия составляет продукция, выпускаемая по заказам конкретных потребителей. Основной период планирования деятельности составляет от одного до трех месяцев. Предприятие постоянно работает над освоением новых видов продукции и модернизации существующих образцов.

2.3. Характеристика производства и управления деятельностью предприятия ЗАО «Динамо плюс»

ЗАО «Динамо плюс» является крупным промышленным предприятием, производящим электрооборудование промышленного назначения, а также осуществляющим ремонт и модернизацию электрооборудования. В настоящее время предприятие предлагает изготовление и поставку широкой гаммы электрооборудования.

Особенностью производства на ЗАО «Динамо плюс» является достаточно короткий цикл изготовления (от одного месяца до трех).

Основу производственной программы предприятия составляет продукция, выпускаемая по заказам конкретных потребителей.

Численность предприятия на настоящий момент составляет около 1700 человек.

На предприятии функционирует несколько выпускных цехов, механические и заготовительные цеха. Организована развитая складская система (в настоящее время используется 11 складов по различным направлениям учета). Отдельно функционирует Завозной склад, где осуществляется приемка всех ТМЦ, поступающих на предприятие.

Практически во всех подразделениях предприятия используются персональные компьютеры, включенные в общую информационную сеть предприятия.

Предприятие является частью холдинга ОАО ЭТК «Динамо», объединяющего несколько предприятий, работающих по тематике электрооборудования. За ЗАО «Динамо плюс» в холдинге закреплены, в основном, задачи, связанные с производством продукции и снабжением.

ЗАО «Динамо плюс» имеет сложную организационную структуру, построенную по функциональному принципу. Схема структуры предприятия представлена в Приложении А.

Особенностью предприятия ЗАО «Динамо плюс» является то, что большое количество функций управления, в особенности оперативного управления, сосредоточено в производстве (цехах).

Таблица 1 Функции управления и структура предприятия.

| Функции управления | Координатор | Подразделения предприятия |

| Исследование и проектирование изделий, технологий, организации производства | Директор по развитию, технический директор | Отделы: конструкторские, технологические, проектные, службы, отвечающие за производство новой техники, Инструментальные, опытные цеха |

| Управление технической инфраструктурой | Технический директор | Отделы: единая ремонтная служба, отдел главного металлурга, Цеха: ремонтные, энергетические, строительные |

| Управление основным производством | Директор по производству | Производственно-диспетчерский отдел Цеха основного производства |

| Управление персоналом | Директор по персоналу, директор по экономике и финансам | Отделы: организации труда и заработной платы, управление кадров, охраны труда |

| Управление экономическими показателями | Директор по экономике и финансам | Отделы: планирования, учёта, финансов |

| Снабжение и сбыт | Генеральный директор, директор по экономике и финансам | Отделы: маркетинга, управление заказов и сбыта, отдел продаж, управление материального обеспечения производства, Складские и транспортные подразделения |

| Общая координация, правовые и представительские вопросы | Генеральный директор, Директор по экономике и финансам | Отделы: бухгалтерия, юридический, и др. |

Методология планирования

Основной методологической проблемой планирования на ЗАО «Динамо плюс» является неразвитость системы целеполагания – отсутствие финансовых и маркетинговых целей предприятия, которые должны быть положены в основу сквозного планирования деятельности предприятия.

Планирование деятельности предприятия

Задачи планирования производственной и финансовой деятельности решаются в ПДО, ПЭО, ФУ предприятия, ООТиЗ. Какого либо специализированного программного обеспечения для поддержки функций планирования на предприятии нет. Планирование осуществляется с использованием офисных приложений Microsoft – Word и Excel.

Сбыт

На предприятии не производится перспективного планирования продаж. Управление заказами и сбытом практически не занимается поиском клиентов. Как правило, ведется поддержка уже существующих контактов. Для этого ведется база данных клиентов. Производственная программа формируется на основании данных УЗиС о продукции, которая должна быть выпущена в следующем месяце.

В качестве основы для ценообразования берется, в основном, рыночная конъюнктура и цены конкурентов. Калькуляция себестоимости ведется, как правило, исходя из устаревших данных. В этом случае цена является ориентировочной и может не соответствовать действительному уровню рентабельности.

· Основными недостатками методологии планирования в подсистеме сбыта являются:

· Незавершенность процесса планирования, выраженная в отсутствии обоснованного Плана продаж: предполагаемый объем выручки предприятия от реализации заказов во временном разрезе;

· Неточность в определении цены заказа из-за отсутствия конструкторско-технологической документации или невозможности вручную обработать данные, имеющиеся в бумажном виде.

Учет производственно-хозяйственной деятельности

Функции учета производственно-хозяйственной деятельности ЗАО «Динамо плюс» сосредоточены в следующих основных подразделениях: Бухгалтерия, ПДО, ПЭО, ФУ, УЗиС, УМОП, УЛ, ООТиЗ.

В настоящее время для решения задач бухгалтерского учета используется программный комплекс «Интегратор» копании «Инфософт». Программное обеспечение адаптировано специалистами компании под специфику бухгалтерского учета на предприятии и отвечает требованиям ЗАО. В качестве нормативно-правовой поддержки процессов бухгалтерского и налогового учета используется ПО «Гарант» «Консультант+».

Для учёта персонала предприятия используется ПО «Кадры предприятия».

Для создания справочных и отчетных документов подразделениями используются офисные приложения Microsoft, данные в которые вносятся в большинстве случаев вручную.

В качестве системы, обеспечивающей ведение складского учета на предприятии, используется программа «Координатор». С системой работают, как кладовщики, так и специалисты УМОП и УЗиС.

Для обеспечения выполнения задач Финансового управления используется ПО, разработанное специалистами ОИТ. Данное ПО в целом отвечает потребностям подразделения, но имеет ряд существенных недостатков, ПО работает под управлением СУБД Access.

Все используемое программное обеспечение не интегрировано друг с другом. Это приводит к необходимости повторного ввода данных в разные системы, что увеличивает время формирования баз данных и обработки информации. Исходя из этого, снижается как оперативность управления, так и эффективность принятых решений из-за недостоверности или несвоевременности предоставленных данных.

Производство

Ключевым элементом планирования на ЗАО «Динамо плюс» является Производственная программа, отражающая объем производства в номенклатуре. Производственная программа формируется только в месячном разрезе Планово-экономическим отделом на основе информации об имеющихся заказах, которую предоставляет УЗиС.

Разработка только месячных производственных программ объясняется отсутствием серийного производства и долгосрочных, устойчивых отношений с партнерами. В результате невозможно разработать обоснованный План продаж, который, в соответствии с теорией финансового менеджмента, должен предшествовать производственным планам. Это также является препятствием для более точного планирования объемов производства и перспективного расчета производственной себестоимости, необходимых для прогнозирования финансового результата.

Помимо производственных планов к подсистеме производства относится планирование производственных затрат, осуществляемое Планово-экономическим отделом.

При плановом калькулировании заказов на предприятии применяются элементы нормативного метода. Прямые затраты по заказу рассчитываются на основе информации о нормах расхода материалов и комплектующих (ОГТ) и нормативной трудоемкости. На самом деле нормативная база по трудоемкости практически отсутствует, поэтому величина заработной платы в общей себестоимости заказа определяется экспертным путем или исходя из норматива соотношения величины заработной платы к общей стоимости выпускаемой товарной продукции. Накладные расходы, относимые на стоимость заказа, определяются процентным отношением к заработной плате основных производственных рабочих. Так как размер заработной платы в стоимости заказа определяется без использования нормативной базы, такой метод назвать правильным нельзя. Величина процента накладных расходов устанавливается на основе накопленных фактических данных. Вообще, такой метод определения размера накладных не может быть признан оптимальным, поскольку он не учитывает меняющиеся объемы производства продукции. Применяемая методика калькулирования не увязана с формированием ежемесячных смет расходов подразделений.

Снабжение

Основная цель в данной подсистеме – установить перечень, объем и стоимость ресурсов, которые необходимо поставить на предприятие в предстоящем периоде для обеспечения производства.

Управление материального обеспечения производства, занимающееся закупкой необходимых ресурсов, планирует свою деятельность исходя из производственной программы, получаемой за 5-10 дней до начала планового периода. Планы по обеспечению производства материалами и ПКИ (Лимитно-заборные карты и требования) выписываются для цехов на весь план производства без разбивки по заказам.

Проблемой планирования снабжения является искажение реальных данных об остатках незавершенного производства и нераскроя в цехах, а также завышение норм расхода материалов и комплектующих, что искажает реальные потребности цехов. Кроме того, зачастую материалы закупаются «с запасом» или исходя из минимальной закупочной партии.

В результате предприятие вкладывает достаточно большие средства в организацию закупочной кампании. Финансирование УМОП ведется по факту возникновения затрат. Для формирования бюджета УМОП используется информация по итогам прошлых периодов.

Еще одной проблемой является закупка материалов оптом вне зависимости от потребности производства, что также происходит достаточно часто.

Другой проблемой в организации снабжения предприятия является неритмичность поставок, в связи, с чем возникают проблемы со своевременностью выпуска готовой продукции. Данная проблема связана с отсутствием среднесрочного планирования выпуска – УМОП просто не успевает в срок приобрести необходимые материалы.

Нормативная база системы планирования

Нормативная база процесса планирования – совокупность внутренних и внешних документов, обеспечивающих реализацию функции планирования на предприятии.

Анализ показал, что на ЗАО «Динамо плюс» нормативная база, регламентирующая процесс планирования, не развита. На предприятии очень большую роль в организации процесса играют производственные подразделения, которые самостоятельно ведут разработку графиков межцеховой кооперации и определяют лимиты в обеспечении производства.

Следует отметить, что, фактически, отсутствует в электронном виде база данных по нормам расхода материалов, применяемости и маршрутам изготовления. Данные, которые начали аккумулироваться в разработанной специалистами ОИТ автоматизированной системе, практически не используются – за основу берется информация с бумажных носителей. Нормативная база по определению трудоемкости устарела и практически не соответствует действительности. Такие условия снижают качество планирования, а также затрудняют контроль.

2.4. Анализ типа производства

Различные стратегии позиционирования процесса предполагают различные стратегии позиционирования продукта. Взаимосвязь указанных стратегий представлена в таблице 3.

Таблица 3 содержит матрицу взаимоотношений продукта и процесса. По столбцам таблицы значатся характеристики продукта, включая объем производства и выполняемых работ, и степень стандартизации характеристик продукции (иначе говоря, степень адаптации продукции к требованиям конкретных клиентов). По строкам указан диапазон стратегий позиционирования производственного процесса. Критерии конкурентоспособности и общие характеристики выделенных групп производств представлены в таблице 4.

Предприятия должны определить свое местоположение в рамках матрицы, указанной в таблице. При этом компании могут быть ограничены характеристиками продукта или требованиями рынка по части адаптации продукта.

Таблица 3 Характеристики Продукт/Рынок/Процесс

| Структура продукта | |||

| Малый объем/большая адаптация | Средний объем/умеренная адаптация | Большой объем/ малая адаптация | Большой объем/стандарт продукты |

| Универсальное производство | [Группа 1] | ||

| Пакетный поток | [Группа 2] | ||

| Многопредметный поток | [Группа 3] | ||

| Однопредметный поток | [Группа 4] | ||

| Непрерывный поток | [Группа 5] | ||

Таблица 4 Критерии конкурентоспособности и общие характеристики стратегий продукт/процесс

| Группа 1 | Группа 2 | Группа 3 | Группа 4 | Группа 5 | |

| Фактор, определяющий выигрыш заказа | Высокое качество | Высокое качество | Высокое качество | Конкурентные удельные издержки | Низкие удельные издержки |

| Степень адаптации продукции | Высокая гибкость | Некоторая гибкость | Некоторая гибкость | Низкая гибкость | Стандартизация |

| Характерные черты производства | Высокие издержки | Высокие издержки | Средние издержки | Некоторая автоматизация | Высокая автоматизация |

| Оборудование | Универсальное | Универсальное | Универсальное | Специализированное | Специализированное |

| Стратегия позиционирования продукта | Производство на заказ | Сборка на заказ | Сборка на заказ | Производство на склад | Производство на склад |

Производственный процесс на ЗАО «Динамо плюс» можно охарактеризовать как универсальное (Группа 1). Наиболее характерными чертами универсального производства являются:

· универсальное оборудование может быть настроено на выполнение различных технологических операций, необходимых для производства разнородной продукции;

· производимая продукция изготавливается партиями, и одновременно на заводе идет обработка многих партий. Следовательно, возникает задача контроля на цеховом уровне и уровне участка за исполнением конкретных производственных заказов. Относительно низкий спрос на продукцию данной модели и типоразмера не позволяет внедрить поточные методы организации производства в полном объеме;

· выполнение заказов требует тщательного управления производственным процессом в связи со сложностью технологических маршрутов и обособленностью рабочих центров;

· для управления производством необходима подробная информация о заказах и рабочих центрах, включая, например, сведения о последовательности обработки заказов на рабочих центрах, определение приоритета заказов, потребности каждого заказа во временных ресурсах, знание состояния выполняемых заказов, производственной мощности рабочих центров, потребности в производственных мощностях для критических (ключевых) рабочих центров по плановым периодам и др.;

· загрузка рабочих центров по времени существенно различается. Необходимо определять рабочие центры, находящиеся в критическом состоянии, т. е. наиболее ограниченные по имеющимся на них машинным и человеческим ресурсам. Структурное изменение номенклатуры выпуска может вызвать изменения в составе таких рабочих центров;

· необходимо координировать планирование заказов и наличие необходимых ресурсов (материалов, персонала, инструментального обеспечения);

· величина незавершенного производства при универсальном методе обычно превышает величину незавершенного производства при поточном методе в связи с наличием очередей к рабочим центрам и длительным временем обработки;

· большую часть времени производственного цикла занимает не обработка, а подготовительно-заключительные операции (ожидание в очередях к рабочим центрам, медленное перемещение заказа на следующую технологическую операцию), составляющие порой около 95% от длительности производственного цикла;

· основные рабочие чаще всего более квалифицированы, чем в случае поточного производства, что приводит к более высоким затратам на оплату труда.

2.5. Анализ стратегии планирования и управления

На ЗАО «Динамо плюс» используется стратегия преследования, но при 85% среднегодовом выпуске серийной продукции такой метод представляется малоэффективным. Также значительно усложняется процесс подготовки производственной программы, так как на предприятии применяется краткосрочное планирование (1 месяц) по пакету заказов, т.е. каждый месяц производится перепланирование производства со сбором данных в кротчайшие сроки – 5 дней. Планирование производится, по сути, на экспертных данных т.к. за короткий срок, практически невозможно подготовить качественный план производства с учетом всех производственных мощностей. Как следствие выполнения данного плана производства – срыв сроков.

2.6. Анализ применения методик планирования