Разработка проекта организации механического цеха

СОДЕРЖАНИЕ: Расчет производственной программы, определение типа производства, потребности в оборудовании, численности основных производственных рабочих. Управления цехом и пути совершенствования организации обеспечения производства транспортными средствами.Министерство образования Российской Федерации

Воронежский Государственный Технический Университет

Кафедра экономики, производственного менеджмента и организации машиностроительного производства

КУРСОВОЙ ПРОЕКТ

«Разработка проекта организации механического цеха»

по курсу: «Организация машиностроительного производства»

Выполнил: ______________________

Проверил: ______________________

Дата __________________________

Оценка_________________________

Воронеж 2005

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра экономики, производственного менеджмента и организации машиностроительного производства

ЗАДАНИЕ

НА КУРСОВОЙ ПРОЕКТ

По дисциплине: «Организация производства машиностроения»

Тема курсового проекта: «Разработка проекта организации механического цеха»

Студент группы: ______

Исходные данные:

1. Методические указания по выполнению курсового проекта № 371-2003

2. Вариант № 6.

Производственная годовая программа выпуска изделий в цехе, шт.:

Деталь 1 – Г=53400

Деталь 2 – А=72500

Деталь 3 – И=56100

Технологические процессы механической обработки деталей

| Деталь | Номер операции | ||||||||||

| 005 | 010 | 015 | 020 | 020 | 025 | 030 | 035 | 040 | 045 | ||

Г |

О | Токарная | Протяжная | Протяжная | Сверлильная | Фрезерная | Фрезерная | Фрезерная | Шлифовальная | Шлифовальная | Шлифовальная |

| т | 2,53 | 3,65 | 1,11 | 1,58 | 3,15 | 1,40 | 1,25 | 2,57 | 1,30 | 5,05 | |

А |

О |

Отрезная | Фрезерная | Фрезерная | Фрезерная | Шлифовальная | Шлифовальная | Шлифовальная | Токарная | Токарная | Сверлильная |

| т | 1,55 | 2,16 | 3,20 | 4,25 | 2,64 | 1,28 | 1,18 | 1,42 | 2,9 | 1,27 | |

И |

0 | Токарная | Расточная | Расточная | Фрезерная | Фрезерная | Сверлильная | Сверлильная | Шлифовальная | Шлифовальная | Шлифовальная |

| т | 3,15 | 0,7 | 0,75 | 2,10 | 1,80 | 2,56 | 2,35 | 2,05 | 3,0 | 3,22 | |

Режим работы цеха: две смены по 8 часов;

Количество рабочих дней 253.

Коэффициент, учитывающий поставки по кооперации, принять равным 1,2; коэффициент, учитывающий количество деталей, используемых в качестве запасных частей к выпускаемым машинам, принять равным 1,3.

Объем курсового проекта: 30-40 листов формата А4.

Срок защиты курсового проекта ___________________________

Руководитель ________ ________

Задание принял студент __ _______

Содержание

Введение

1. Разработка проекта организации механического цеха

1.1 Расчет производственной программы

1.2 Определение типа производства

1.3 Определение числа основных производственных участков цеха

1.4 Расчет потребности в оборудовании

1.5 Расчет площади цеха

1.6 Расчет численности основных производственных рабочих

1.7 Организация ремонтного хозяйства

1.8 Организация инструментального хозяйства

1.9 Организация складского хозяйства

1.10 Организация транспортного хозяйства

1.11 Организация управления цехом

1.12 Расчет технико-экономических показателей

2. Организация многопредметной поточной линии

3. Совершенствование транспортного хозяйства

3.1 Организация обеспечения производства транспортными средствами

3.2 Пути совершенствования организации обеспечения производства транспортными средствами

Заключение

Список литературы

Приложение А Маршрутная схема производственного процесса

Введение

Многообразные производственные процессы, в результате которых создается промышленная продукция, необходимо соответствующим образом организовать, обеспечив их эффективное функционирование в целях выпуска конкретных видов продукции высокого качества и в количествах, удовлетворяющих потребности народного хозяйства и населения страны.

Организация производственных процессов состоит в объединении людей, орудий и предметов труда в единый процесс производства материальных благ, а также в обеспечении рационального сочетания в пространстве и во времени основных, вспомогательных и обслуживающих процессов.

На машиностроительных предприятиях ускорение научно-технического прогресса, интенсификация и повышение эффективности производства возможны при интеграции трех основных составляющих: новой техники, современной технологии и прогрессивных форм и методов организации производства.

Обеспечение больших объемов выпуска и непрерывное повышение качества машиностроительной продукции требуют от работников предприятий глубокого знания методов научной организации производства, труда и управления.

Организовать производство – это значит создать научно обоснованную систему функционирования всех элементов производства – рабочей силы, орудий и предметов труда, разнообразной информации, скоординировать усилия всех подразделений предприятия для получения наилучших результатов при наименьших затратах.

К числу важнейших направлений совершенствования организации производства в настоящий период можно отнести:

- внедрение гибких форм организации производства, позволяющих оперативно учитывать и удовлетворять требования потребителей;

- введение ускоренных методов разработки и освоения производства новых видов продукции;

- существенное повышение качества продукции на основе реализации систем обеспечения качества и участия в этом работающих;

- обеспечение ритмичной и устойчивой работы предприятия путем внедрения прогрессивных методов организации производственных процессов.

Основная цель курсового проекта – разработать высоко эффективное и экономически выгодное функционирование подразделения предприятия на основе применения вышеуказанных направлений совершенствования организации производства.

Задачи курсового проектирования:

- разработать проект организации цеха;

- выбрать форму организации производства;

- рассчитать производственную программу выпуска изделий;

- определить необходимое количество оборудования и основных производственных рабочих;

- определить площадь цеха и разработать инфраструктуру цеха;

- рассчитать основные технико-экономические показатели.

В качестве совершенствования организации производства в цехе нами будут предложены пути совершенствования организации транспортного обслуживания производства.

1. Проект организации цеха по изготовлению деталей особо точного оборудования

1.1 Расчет производственной программы

Определяем производственную программу цеха по изготовлению деталей особо точного оборудования, исходя из потребностей сборочного цеха, поставок по кооперации и количества деталей, используемых в качестве запасных частей. Коэффициент, учитывающий поставки по кооперации, принять равным 1,2; коэффициент, учитывающий количество деталей, используемых в качестве запасных частей к выпускаемым машинам, принять равным 1,3.

Изделие Г 53400*1,3*1,2=83304 шт. год.

Изделие А 72500*1,3*1,2=113100 шт. год.

Изделие И 56100*1,3*1,2=87516 шт. год.

1.2 Определение типа производства

Тип производства количественно оценивается двумя показателями: средним показателем массовости (gm ) и коэффициентом закрепления операций (КЗО ) на стадии проектирования наиболее обоснованным является использование показателя массовости. Следовательно, если при расчете этих показателей получится разные типы производства, то необходимо его определить по среднему показателю массовости.

Расчет показателей может быть произведен по формулам:

КЗО

= ![]() mi

/S , (1)

mi

/S , (1)

gm =tij / ri *mi *kв , (2)

где tij - штучное время обработки i-ой детали на j –ой операции, мин.;

mi - число операций в технологическом процессе обработки i –ой детали, шт. ( составляет 10 шт. на каждое изделие);

ri - такт выпуска i-й детали из обработки, мин.;

kв -средний коэффициент выполнения нормы времени, принятый в подразделении (»1,2);

n - число деталей, обрабатываемых в производственном подразделении;

S – число видов оборудования.

i = 1-n – номер детали;

j = 1-kо i - номер операции в технологическом процессе обработки i-й детали.

Интервал времени между последовательным выпуском двух одноименных деталей называют тактом. Такт выпуска деталей определяется как отношение:

ri =Fд / Ni =D*d*f * (1-bс р /100) / Ni , (3)

где Fд -действительный фонд времени работы оборудования, ч.;

Ni -объем производства i- ой детали в планируемом периоде, шт.;

D - количество рабочих дней в планируемом периоде;

d - продолжительность рабочего дня, ч.;

f - режим работы подразделения (сменность работы);

bс р - средний процент потерь времени на плановые ремонты (3-5% от Fд ).

Fд =253*8*2*(1-5/100) = 3846 ч.

Изделие Г

tij = 2,53+3,65+1,11+1,58+3,15+1,40+1,25+2,57+1,30+5,05=23,59мин.

ri = 60*3846/83304 = 2,77 мин.

gm Г = 23,59/2,77*10*1,2 =0,71

Изделие А

tij = 1,55+2,16+3,20+4,25+2,64+1,28+1,18+1,42+2,9+1,27=21,85 мин.

ri = 60*3846/113100 = 2,04 мин.

gm А =21,85 /2,04*10*1,2 =0,89

Изделие И

tij =3,15+0,7+0,75+2,10+1,80+2,56+2,35+2,05+3,0+3,22=21,68 мин.

ri = 60*3846/87516= 2,64 мин.

gm И = 21,68/2,64*10*1,2= 0,685

gср = (0,71+0,89+0,685)/3 =0,76

КЗО = 10+10+10/14= 2,1

Определение типа производства по рассчитанным показателям gm и КЗО производится с помощью таблицы 1.

Таблица 1 - Количественная оценка показателей gm и КЗО.

| Тип производства | Средний показатель массовости | Коэффициент закрепления операций |

| Массовый | 1-0,6 | 1 |

| Крупносерийный | 0,5-0,1 | 2-10 |

| Среднесерийный | 0,1-0,05 | 11-22 |

| Мелкосерийный | 0,05 и менее | 23-40 |

| Единичный | - | Более 40 |

Из таблицы видно, что производство деталей Г, А, И относится к массовому типу производства.

При выборе формы специализации следует исходить из экономической целесообразности на основании типа производства.

Таблица 2 - Соотношение типов производства и формы специализации

| Тип производства | Коэффициент закрепления операций | Форма специализации |

| Массовый | 1 | Подетальная |

| Крупносерийный | 2-10 | Подетальная |

| Среднесерийный | 11-22 | Предметная |

| Мелкосерийный | 23-40 | Технологическая |

| Единичный | 40 | Технологическая |

Из таблицы видно, что форма специализации подетальная.

Форма организации производства представляет собой определенное сочетание во времени и в пространстве элементов производственного процесса при соответствующем уровне его интеграции, выраженное системой производственных связей.

Подетальная форма организации производства характеризуется созданием участков, на которых оборудование (рабочие места) расположено параллельно потоку заготовок. В этом случае изделие, поступающее на участок, направляется на одно из свободных рабочих мест, где проходит необходимый цикл обработки, после чего передается на другой участок (в другой цех). Подетальная форма организации труда обеспечивает прямоточность и уменьшение длительности производственного цикла изготовления детали.

1.3 Определение числа основных производственных участков цеха

Ориентировочное число основных производственных участков может быть определено, исходя из расчетного числа рабочих мест в цехе и нормы управляемости для мастера участка.

Норма управляемости (Sупр ), в свою очередь, зависит от уровня управления и типа производства. В нашем случае речь идет о производственном (нижнем) уровне управления, нормы управляемости для которого приведены в таблице3.

Таблица 3 - Норма управляемости для мастера производственного участка Sупр .

| Должность | Тип производства | ||

| Массовое и крупносерийное | Серийное | Мелкосерийное и единичное | |

| Мастер производственного участка | 35-40 рабочих мест | 30 рабочих мест | 25 рабочих мест |

Расчетное число рабочих мест в подразделении может быть определено по формуле 4:

S=tшт. ij *Ni *kпз / Fд *kв , (4)

где kпз - коэффициент, учитывающий время, затраченное на подготовительно – заключительные работы по обработке партии деталей (принять 1,3).

Таким образом, число участков n определяется как:

n=S/Sупр , (5)

где S-число рабочих мест в цехе, шт.,

Sупр - норма управляемости рабочих мест, шт.

SГ = 23,59*83304*0,3/3846*60*1,1 =2.32 (3 шт.)

SА = 21,85*113100*0,3/253836= 2.92 (3шт.)

SИ = 21,68*87516*0,3/253836= 2.24 (3 шт.)

Sоб = 3+3+3= 9 шт.

n = 9/40 = 0,225 (1 участок)

1.4 Расчет потребности в оборудовании

Количество оборудования определяется исходя из станкоемкости обработки одного изделия, годовой программы выпуска изделий и действительного годового фонда времени работы оборудования по формуле 6:

Пр = Тст *Ni / Fд , (6)

где Пр - расчетное число единиц оборудования;

Тст — станкоемкость обработки одного изделия, станко-ч;

Ni - годовая программа выпуска изделий, шт;

Fд - действительный годовой фонд времени работы металлорежущего оборудования.

Результаты расчета представьте в виде таблицы 4.

Таблица 4 - Расчет количества оборудования

Наиме- нование детали |

Оборудование, шт. | |||||||||

| Токарное | Расточное | Фрезерное | Сверлильное | Шлифовальное |

Подрезное | Зенкеровальное | Протяжное | Отрезное | Резьбонарезное | |

| Г | 0,925 | 1,296 | 0,407 | 0,592 | 1,147 | 0,518 | 0,444 | 0,925 | 0,481 | 1,85 |

| А | 0,777 | 1,073 | 1,591 | 2,109 | 1,295 | 0,629 | 0,592 | 0,742 | 1,434 | 0,629 |

| И | 1,221 | 0,259 | 0,296 | 0,814 | 0,703 | 0,962 | 0,888 | 0777 | 1,147 | 1,221 |

| Итого расчетное число станков | 2,923 | 2,628 | 2,294 | 3,515 | 3,145 | 2,109 | 1,924 | 2,442 | 3,071 | 3,713 |

| Принятое число станков | 3 | 3 | 3 | 4 | 4 | 3 | 2 | 3 | 4 | 4 |

| Коэффициент загрузки оборудования | 0,97 | 0,88 | 0,765 | 0,88 | 0,79 | 0,70 | 0,97 | 0,81 | 0,77 | 0,925 |

Пример расчета количества токарного оборудования на изделие Г.

Fд = 60*253*8*2*0,95 = 230736 мин.год.

Тст =2,53 мин.

Гток = (2,53*83304)/230736 = 0,925 шт.

Маршрутная схема производственного процесса приведена в Приложении А.

1.5 Расчет площади цеха

Определим площадь производственных участков исходя из количества производственного оборудования и удельной площади, приходящейся на единицу производственного оборудования согласно таблице 2.

Таблица 5 - Показатели удельных площадей механических цехов

Наименование оборудования |

Удельная площадь на единицу производственного оборудования, м2 | ||

| К | С | М | |

| Расточные станки | 47,8 | ||

| Токарные станки и автоматы | 27,7 | 43,4 | |

| Резьбошлифовальные станки | 18,5 | 24,6 | 39,8 |

| Прочие | 21,7 | ||

| К - массовый и крупносерийный; С - среднесерийный; М- мелкосерийный и единичный тип производства | |||

Из таблицы видно, что площадь производственного участка равна 27,7*3+21,7*30 =83,1+651= 734,1 м2 .

1.6 Расчет численности основных производственных рабочих

Число рабочих станочников цеха или участка определяется исходя из трудоемкости станочных работ, действительного годового фонда времени рабочего и коэффициента многостаночности по формуле7:

Рст =Тст / Ф*км , (7)

где Рст - расчетное число производственных рабочих - станочников, чел;

Тст - годовая трудоемкость станочных работ (станкоемкость) для данного типа оборудования, станко-ч;

Ф - действительный годовой фонд времени одного рабочего, ч;

км - коэффициент многостаночности, для крупносерийного типа производства 1,5.

Действительный годовой фонд времени одного рабочего определяется:

Ф=D*d , (8)

При расчете количества рабочих дней необходимо учитывать отпуск рабочего, который составляет 24дня.

Ф= (253-24)*8=1832 ч. или 109920 мин.

Результаты расчетов представьте в виде таблицы 6.

Таблица 6 - Ведомость расчета производственных рабочих цеха

| Профессия | Годовая трудоемкость, станко-ч | Число рабочих | |

| расчетное | принятое | ||

| Токари | 2839200 | 23,48 | 24 |

| Расточники | 411684 | 3,42 | 4 |

| Отрезники | 440076 | 3,64 | 4 |

| Фрезеровщики | 5482459 | 45,34 | 46 |

| Шлифовальщики | 6328577 | 52,34 | 53 |

| Сверл | 2203219 | 18,22 | 19 |

| Протяжники | 1351459 | 11,18 | 12 |

| ИТОГО | - | - | 162 |

1.7 Организация ремонтного хозяйства

Основная задача ремонтного хозяйства – обеспечить бесперебойную эксплуатацию оборудования при минимальных затратах на ремонтообслуживание. Структура межремонтного цикла для металлорежущих станков массой до 10 т предусматривает выполнение двух средних, шести текущих ремонтов и девяти технических обслуживании

Определим продолжительность межремонтного цикла по формуле 9:

Т м.ц. = 24000* Вп * Вм * Ву * Вт, (9)

где Вп- коэффициент, учитывающий тип производства (для массового и крупносерийного производства равен 1,0, для среднесерийного 1,3, для мелкосерийного и единичного 1,5);

Вм - коэффициент, учитывающий род обрабатываемого материала, принимаем 1,2.

Ву - коэффициент, учитывающий условия эксплуатации оборудования (при работе в нормальных условиях механического цеха равен 1,0, в запыленных и влажных помещениях 0,8);

Вт - коэффициент, отражающий особенности работы различных групп станков (для легких и средних станков равен 1,1).

Т м.ц. = 24000*1*1,2*1*1,1= 31680

Определим длительность межремонтного периода по формуле 10:

Тр =Тм ц / Nc +Nm +1, (10)

где Nc - число средних ремонтов;

Nm - число текущих ремонтов.

Тр = 31680/(2+6+1) =3520

Определим длительность межосмотрового периода по формуле 11:

То =Тм / Nc +Nm + Nо + 1, (11)

где No - количество осмотров.

То = 31680/(2+6+3+1) = 1760

Ремонт будет осуществляться в ремонтном цехе.

1.8 Организация инструментального хозяйства

В состав инструментального хозяйства цеха входят инструментально-раздаточная кладовая, кладовая приспособлений и абразивов, заточное отделение, отделение ремонта технологической оснастки и контрольно-проверочный пункт.

В курсовом проекте необходимо определить площадь кладовых инструментального хозяйства, используя данные таблицы 7.

Таблица 7 - Нормы расчета кладовых инструментального хозяйства цеха

| Кладовая | Норма удельной площади на один металлорежущий станок по серийности производства, м2 | ||

| единичное и мелкосерийное | среднесерийное | крупносерийное и массовое | |

| Инструментально-раздаточная кладовая (ИРК) | 0,7-1,8 | 0,4-1,0 | 0,3-0,8 |

| Приспособлений | 0,6-1,6 | 0,35-0,9 | 0,15-0,6 |

| Абразивов | 0,55- 1,2 | 0,45-0,8 | 0,4-0,5 |

Площадь инструментально-раздаточной кладовой, кладовой приспособлений и кладовой абразивов определяется исходя из нормы удельной площади на один металлорежущий станок, которая в массовом производстве равняется 0,5 м; 0,6; 0,5 м соответственно.

Площадь ИРК 0,5*9=4,5 м2

Площадь кладовой для приспособлений 0,6*9=5,4 м2

Площадь кладовой абразивов 0,5*9=4,5 м2

Sкл = 4,5+5,4+4,5 =14,4 м2 .

Численность кладовщиков ИРК определяется в зависимости от числа производственных рабочих, обслуживаемых одним кладовщиком. В условиях массового производства один кладовщик обслуживает 45-50 рабочих.

В данном цехе работает человек, следовательно, требуется 1 кладовщика.

Заточное отделение. Количество станков общего назначения в заточном отделении определяется по процентному отношению к числу обслуживаемых станков: для цехов крупносерийного и массового производств с числом станков до 200 единиц - 4 %, свыше - 3 %.

В данном случае количество станков общего назначения в заточном отделении равно 1 станка (9*0,04).

Общая площадь заточного отделения определяется исходя из количества заточных станков и удельной площади на один станок, которая устанавливается: для цехов, выпускающих мелкие изделия, - 10 м2 .

Общая площадь заточного отделения 20 кв. м (1*10)

Количество рабочих-заточников (Rз ) определяется по числу станков заточного отделения по формуле12:

Rз = Sз *Fд *Кз / Ф *Км , (12)

где Sз - число основных станков заточного отделения;

Fд - действительный годовой фонд времени работы оборудования, ч;

Кз - средний коэффициент загрузки оборудования, принимается равным 0,5-0,7;

Ф - действительный годовой фонд времени рабочего, ч;

Км - коэффициент многостаночного обслуживания, Км =1,1 -1 ,2.

Rз = 1*230736*0,7/109920*1,2=1 чел.

Отделение ремонта технологической оснастки. Количество основных станков в отделении ремонта технологической оснастки соответствует по справочным данным, учитывая серийность производства - 3 станка.

Число вспомогательного оборудования составляет примерно 40 % от числа основных станков отделения, но не менее 3-х и не более 11 единиц.

Число вспомогательного оборудования 3 станка.

1.9 Организация складского хозяйства

Основной задачей цеховых складов является обеспечение нормального хода производства. В комплекс цеховых складов могут входить склады металла, заготовок, межоперационный, готовых изделий.

Площадь склада заготовок и готовых изделий определяется по формуле13:

S =Q *t / D *q *k , (13)

где S - площадь склада, м2 ;

Q - масса заготовок, обрабатываемых в цехе в течение года, т;

t - запас хранения заготовок, дн; (примем 1 день)

D - число рабочих дней в году;

q - средняя грузонапряженность площади склада, т/м2 ; ( в стеллажах на складе заготовок 2; в стеллажах на складе готовых изделий 2,4);

k - коэффициент использования площади склада, учитывающий проходы и проезды; при использовании напольного транспорта к= 0,25-0,4, штабелеров - 0,35-0,4.(примем 0,3).

Q=83304*2,7+113100*1,8+87516 *1,3 =542271,6 шт.кг или 543 шт.т.

Sсз = 543*1/253*2*0,3=3,58 м2

Scг =543*1/253*2,4*0,3=2,98 м2 .

1.10 Организация транспортного хозяйства

Организация транспортного хозяйства предполагает выбор транспортных средств, определение потребности цеха в транспортных средствах и рабочих.

Определите потребность цеха в транспортных средствах по формуле14:

Qмс i = Q * tмс kн /1000 * 60 *Fн *d * kr * kп , (14)

где Qмс i - количество элементов напольного транспорта i-го типа;

Q - общее годовое количество транспортируемых грузов на данном виде транспорта, определяется по формуле (15), кг;

tмс - среднее время рейса, определяется по формуле (16), мин;

kн - коэффициент неравномерности прибытия и отправления грузов (kн =1,2);

Fн - номинальный годовой фонд времени работы транспортной единицы принимается равным 3289 ч;

d - грузоподъемность транспортного средства, электрокар 1,5 т;

kr - коэффициент использования транспортного средства при перевозке, 2,2 ;

kп - коэффициент использования транспортного парка, 0,7.

Учитывая массу деталей и площадь цеха, мы выбирали соответствующий вид транспортного средства - электрокар.

Общее годовое количество транспортируемых грузов определяется по формуле 15:

Q= Мi *Ni *(1+kотх /100) , (15)

где Мi — масса i-той детали, т;

Ni - производственная программа выпуска i-той детали, шт;

kотх - процент отходов производства 5%;

m - количество наименований деталей, шт.

Q= 543*1,05=570,15 т

Перевозка грузов может производиться по постоянным маршрутам. Они проходят по заранее установленным направлениям, назначаются для выполнения систематически повторяющихся заявок, выбираются с учетом грузопотока и применяемых транспортных средств. Постоянные маршруты характерны для крупносерийного и массового производства, и мы применяем одностороннюю маятниковую систему.

Среднее время одного рейса при односторонней маятниковой системе определяется по формуле (16):

tмс =Lср /Vг + Lср /Vб + tп + tр + tз , (16)

где Lср - средняя длина пробега, определяется исходя из площади цеха, м;

Vг , Vб - скорость движения транспортного средства с грузом и без груза соответственно, м/мин (5 и 9 км/ч. соответственно);

tп , tр - время на погрузку и разгрузку соответственно, 13 мин,15 мин.;

tз - время случайных задержек, принимается 10 % от времени пробега,

tмс = 74,8/83,3+74,8/150+13+15+0,1*(74,8/83,3+74,8/150)=29,54 мин

На основе рассчитанных показателей определим потребность цеха в транспортных средствах:

Qмс i = 604,8*29,54*1,2/60*3289*1,5*2,2*0,7=0,05 (1ед)

Данный вид транспорта (электрокар) будет загружен на 6%. Следовательно, нужно использовать вид транспорта с меньшей грузоподъемностью, либо загрузить дополнительной работой данный электрокар в других цехах.

Следует учесть площадь главного прохода, величина которого может быть принята исходя из 10% производственной площади цеха.74,8 м2 .

1.11 Организация управления цехом

Кроме уже рассчитанной численности основных производственных рабочих, слесарей, станочников и прочих работников по ремонту оборудования, заточников режущего инструмента, рабочих-станочников по ремонту технологической оснастки, необходимо определить численность наладчиков оборудования, транспортных рабочих, кладовщиков, контролеров, инженерно-технических работников, служащих и младшего обслуживающего персонала.

Транспортные рабочие определяются по числу единиц напольного транспорта и смен их работы. 2 человека Численность работников, работающих в наибольшую смену, составляет 60 % от общего числа работников.

Результаты расчета представьте в виде таблицы 8.

Таблица 8 - Сводная ведомость состава работающих

| Группы работающих | Число работающих | |

| всего | в т.ч. в максимальную смену (умножить на 0,6 всего) | |

Производственные рабочие всего В том числе: токари фрезеровщики сверлильщики шлифовальщики протяжники Расточники Отрезники |

162 24 46 19 53 12 4 4 |

97 14 28 12 32 7 3 3 |

Вспомогательные рабочие Всего В том числе: наладчики кладовщики |

4 2 2 |

2 1 1 |

| Инженерно-технические работники | 7 | 4 |

| Служащие | 5 | 3 |

| Младший обслуживающий персонал | 3 | 2 |

| Всего работающих | 181 | 109 |

1.12 Расчет технико-экономических показателей

Рассчитаем показатели, представленные в таблице 9.

Таблица 9 - Расчет технико-экономических показателей

| Наименование показателя | Значение показателя |

| 1 | 2 |

| А. Основные данные | |

1 Годовой выпуск, шт. – всего, в том числе 1а ) Изделие И 1б) Изделие Ж 1в) Изделие З 1г) запасные части |

83304 113100 87516 |

2 Общая площадь цеха, м2 – всего, 2а) в том числе, производственная |

|

3 Всего работающих, чел., 3а) в том числе, рабочих, 3б)из них основных |

181 |

4 Количество оборудования, шт. – всего, 4а) в том числе, основного |

|

| Б. Относительные показатели | |

| Выпуск продукции на 1 м2 общей площади, шт. (1/2) | |

| Выпуск продукции на 1 м2 производственной площади, шт (1/2а) | |

| Выпуск продукции на одного работающего, шт.(1/3) | |

| Выпуск продукции на одного рабочего, шт.(1/3а) | |

| Выпуск продукции на один станок, шт.(1/4) | |

| Коэффициент загрузки оборудования | |

| Коэффициент закрепления операций | |

2. Организация однопредметной поточной линии

Поточным называется производство, в котором процесс изготовления какого-либо изделия осуществляется с установленным для него тактом, для чего длительность обработки синхронизируется, что обеспечивает непрерывную связь отдельных операций. При этом рабочие места располагаются в последовательности технологического процесса, образуя поточную линию.

Поточное производство высокоэффективно, т.к. в нем производственный процесс организован в строгом соответствии с основными принципами организации производства: пропорциональностью, прямоточностью, непрерывностью, ритмичностью, специализацией.

2.1 Расчет основных параметров и выбор вида поточной линии

На однопредметной поточной линии изготавливается один предмет труда. Основными параметрами однопредметной поточной линии являются: такт линии, потребное число рабочих мест, шаг конвейера, скорость движения конвейера и т. д.

Рассчитаем такт линии:

ri =Fсут/ Nсут

r=492*2/296=3,3 мин./шт.

Рассчитаем потребное число рабочих мест:

Wрас=![]() ti/r , (17)

ti/r , (17)

где ti- норма времени на выполнение I – ой операции, мин

Wрас = (3,15+0,7+0,75+2,1+1,8+2,56+2,35+2,05+3+3,22)/3,3 = 5,75 = 6 рабочих мест.

Примем шаг конвейера равным 100 мм.

Рассчитаем общую длину(L). При небольших габаритах изделия данная величина принимается равной 1,3 м.

Скорость движения конвейера равна:

Vк=L/r=1,3/3,3=0,39м/мин. (18)

Длина зоны каждой операции равна:

Lн=L*Wф, (19)

где L- длина зоны каждой операции, м.

Wф- фактически принятое количество рабочих мест, шт.

Lн=1,3*6=7,8 м/шт.

Продолжительность производственного цикла определяется по формуле 20:

Тц =n * r +(n-p)* r * S , (20)

где n - размер партии деталей;

р -размер передаточной партии деталей;

m - число выполняемых технологических операций;

S - количество рабочих мест на линии.

Тц= 16*3,3+(16-4)*3,3*6=290,4.

Исходя из того, что время выполнения отдельной операции технологического процесса не равно и не кратно такту потока, можно сделать вывод, что поточная линия является прерывно – поточной.

2.2 Планировка линии и выбор транспортных средств

Предлагаемой формой линии является прямоточная форма. Обоснованием данного выбора является то, что прямоточная форма линии характеризуется линейной структурой и поштучной передачей предметов труда. В рассматриваемом нами цехе используется линейная структура. А поштучная передача предметов труда будет очень удобной при расположении оборудования в один ряд.

Поточное производство предъявляет особые требования к планировке цехов. Расположение оборудования на поточной линии - двухрядное.

Расположение оборудование в два ряда вокруг транспортного средства позволяет более рационально использовать производственную площадь цеха.

Основным требованием планировки поточной линии является расположение рабочих мест в последовательности технологического процесса. На схеме поточной линии должны быть обозначены границы участка, показаны кладовые или места хранения заготовок, место мастера и пункт технического контроля, стрелками показывается направление движения деталей по операциям технологического процесса. На чертеже, дается расшифровка используемых изображений, станки и выполняемые на них операции нумеруются.

После выбора вида поточной линии необходимо определить тип транспортных средств. При выборе транспортного средства необходимо учитывать конфигурацию, габаритные размеры, массу, особенности выполнения операций и их синхронизацию, объем и постоянство выпуска изделий, а так же функции, выполняемые транспортными средствами, их технические возможности. Исходя из многообразия указанных факторов, при формировании поточной линии, предлагаемого типа и формы целесообразно использовать скаты и рольганги.

После выбора транспортных средств производится компоновка поточной линии.

Рис. 1 – Схема компоновки и планировки поточной линии:

1 – оборудование (рабочие места); 2 – операторы; 3 – рольганг.

2.3 Разработка стандарт - плана работы линии

При разработке стандарт - плана поточной линии необходимо предусмотреть возможность выполнения одним рабочим, занятым на недогруженном оборудовании, других операций с таким расчетом, чтобы обеспечить выполнение задания участком, наиболее полное использование рабочего времени и создать наиболее благоприятные условия труда.

Стандарт – план составляется на период оборота. Период оборота – важный параметр прерывно – поточной линии, от выбора которого зависят такие показатели. Как использование оборудование и времени работы рабочих. Рассчитаем календарно – плановые нормативы и построим стандарт – план.

Нам требуется изготовить за месяц 6250 деталей. В месяце 21 рабочий день, работа ведется в две смены. Период оборота линии принять 0,5 см. Брак на операциях отсутствует. Технологический процесс включает пять операций.

Программа выпуска за полсмены составит:

Nв=6250/21*2*2=75 шт.

Такт потока:

R=8*0,5*60/75=3,2 мин/шт.

Число рабочих мест по расчету составляет семь единиц, принимается девять единиц, которым присваиваются номера от 1 до 9.

Стандарт – план представим в таблице 18.

Таблица 10 – Стандарт – план

| № операции | Операция |

Норма времени, мин. |

Такт, мин/шт. |

Число р.м. | Номер р.м | Загрузка р.м. | Количество рабочих на операции | Обозначение рабочих | Порядок обслуживания рабочих мест | График работы оборудования и перехода рабочих за период оборота | ||||||||||||

| По расчету | принято | % | мин | 30 | 60 | 90 | 120 |

150 |

180 |

210 |

240 | |||||||||||

| 1 | Токарная | 3,15 | 3,2 | 0,95 | 1 | 1 | 95 | 228 | 1 | А | 1+2 | |||||||||||

| 2 | Расточная | 1,45 | 3,2 | 0,45 | 1 | 2 | 45 | 108 | 1 | Б | 2+9 | |||||||||||

| 3 | Сверлильная | 5,31 | 3,2 | 1,5 | 2 | 3 4 |

100 50 |

240 120 |

2 | В Г |

3 4+7 |

|||||||||||

| 4 | Шлифовальная | 7,27 | 3,2 | 2,5 | 3 | 5 6 7 |

100 100 50 |

240 240 120 |

3 | Д Е Г |

5 6 7+4 |

|||||||||||

| 5 | Фрезеровательная | 3,9 | 3,2 | 1,18 | 2 | 8 9 |

100 18 |

240 44 |

2 | Ж Б |

8 9+2 |

|||||||||||

| Итого | 7 | 9 | 9 | |||||||||||||||||||

2.4. Определение заделов на линии

На ОНПЛ создаются заделы трех видов: технологические, транспортные, резервные (страховые).

Технологический задел (Zтех, шт.) соответствует тому числу изделий, которые в каждый момент времени находится в процессе обработки на рабочих местах. При поштучной передаче изделий он соответствует числу рабочих мест на линии:

Zтех= Спрi (21)

Zтех=9 шт.

При передаче изделий транспортными партиями (p, шт.):

Zтех=Р Спрi(22)

Zтех=4*9=36 шт.

Транспортный задел (Zтр, шт.) состоит из такого числа изделий, которое в каждый момент времени находится в процессе транспортировки на конвейере. При поштучной передаче изделий:

Zтр=Сл-1 (23)

Zтр=9-1=8

При передаче изделий транспортными партиями (р):

Zтр=(Сл-1)*р (24)

Zтр=(9-1)*4=32 шт.

Резервный задел создается на наиболее ответственных и нестабильных по времени выполнения операциях, а также на контрольных пунктах. Это задел находится в той стадии технологической готовности, которая соответствует данной операции. И должен восполнять недостаток деталей при отклонении от заданного такта на каждой операции. Величина этого задела (Zрез, шт.) устанавливается на основе анализа вероятности отклонения от заданного такта работы на данном рабочем месте (в среднем 4 – 5% сменного задания) или может быть рассчитана по выражению:

Zрез= tрезi/r , (25)

где tрезi – время, на которое создается резервный запас предметов труда на I – ой операции, мин.

Zрез=75*0,05=3,75=4 шт.

Общая величина задела на ОНПЛ (Zобщ, шт.) определяется по формуле:

Zобщ= Zтех +Zтр+ Zрез (26)

Zобщ=9+8+4=21 шт.

Расчет межоперационных оборотных заделов производится по стандарт – плану между каждой парой смежных операций. Для этого весь период оборота разбивается на части, каждая из которых характеризуется неизменным числом работающих единиц оборудования на смежных операциях. Размер оборотного задела между двумя смежными операциями на каждом частном периоде(Т) определяется по формуле:

Zоб=Т*Спр.i/tшт.i - Т*Спр.i+1/ti+1,

Где Т- частный период работы оборудования на смежных операциях, мин.;

Спр.i и Спр.i+1 – число единиц оборудования, работающих на смежных операциях в течение периода времени Т;

tшт.i и ti+1 – нормы штучного времени соответственно на каждой операциях, мин.

Расчет межоперационных оборотных заделов сведем в таблицу 11.

Таблица 11 - Расчет межоперационных заделов

| Частный период | Время частного периода, мин. | Расчет заделов, шт. |

| Между 1-ой и 2 – ой операциями | ||

| Т1 | 208 | Z1,2=208*1/3,15-208*1/1,45= -77,4 |

| Т2 | 32 | Z1,2=32*1/3,15-32*0/1,45= +10,2 |

| Между 2-ой и 3-ей операциями | ||

| Т1 | 108 | Z2,3=108*2/1,45-108*1/5,31=+120,63 |

| Т2 | 120 | Z2,3=120*1/1,45-120*0/5,31= +82,76 |

| Т3 | 12 | Z2,3=12*1/1,45-12*1/5,31= +6,02 |

| Между 3-ей и 4-ой | ||

| Т1 | 120 | Z3,4=120*3/5,31-120*1/7,27= +51,3 |

| Т2 | 120 | Z3,4=120*0/5,31-120*1/7,27= -16,5 |

| Между 4-ой и 5-ой | ||

| Т1 | 108 | Z4,5=108*1/7,27-108*0/3,9= +14,86 |

| Т2 | 120 | Z4,5=120*2/7,27-120*1/3,9= +2,24 |

| Т3 | 12 | Z4,5=12*1/7,27-12*1/3,9= -1,43 |

2.5. Оценка уровня организации и оперативного управления производством

При поточном методе организации производства основными показателями, характеризующими уровень организации и оперативного управления производством являются:

· длительность производственного цикла Тц для действующего производства

Тц = Тмех * n + m мп *( m +1)+ m сб * n * k сб , (27)

где Тмех - трудоемкость механической обработки, которая определяется суммированием трудоемкости всех операций;

mмп -среднее время пролеживания между операциями;

n - количество операций;

mсб -время пролеживания деталей до сборки (10% от трудоемкости);

kсб - коэффициент, усредняющий время пролеживания деталей, входящих в партию, до сборки; = 0,5;

Тц=(3,15+0,7+0,75+2,1+1,8+2,56+2,35+2,05+3+3,22)*10+2,3*(2,3+1)+2,1*10*0,5=292 мин.

· коэффициент прямоточности kпр измеряется отношением продолжительности транспортных операций Ттр к общей продолжительности производственного цикла Тц ;

Кпр=264/292=0,9

· коэффициент непрерывности производства kн характеризуется отношением времени обработки к полному времени всего производственного цикла;

Кн=21,68/292=0,074

· коэффициент поточности производства kп характеризует долю работ, выполняемых на поточных линиях в общем объеме работ и определяется отношением выпуска продукции на поточных линиях к общему объему выпуска продукции выполняемому в производстве;

Кп=75000/105400=0,71

· коэффициент технологической оснащенности kос характеризуется количеством различного рода приспособлений, приходящихся на одну деталь или рабочее место;

· коэффициент ритмичности Kn характеризуется отношением общей трудоемкости производства изделий, сданных за отчетный период к трудоемкости изделий, планируемых в месячном плане.

Кn=1626000/135500=12

Итак, в курсовом проекте была разработана и спланирована однопредметная поточная линия. Исходя из показателей, характеризующих, поточные линии, был сделан вывод, что линия является прерывно – поточной, так как время каждой отдельной технологической операции не равно и не кратно такту линии. Компоновка поточной линии была произведена в два ряда, так как это сэкономит цеховую площадь. В качестве транспортного средства был выбран рольганг, так как он наиболее подходит для двухрядной компоновки, и при данном типе производства. Так же важным критерием выбора транспортного средства является то, что производимая деталь достаточно легкая, поэтому не нужны средства для тяжелых грузов. Следующим этапом было построение стандарт – плана, по средствам которого были обнаружены резервы и простои рабочих, после чего были предложены варианты дозагрузки.

В заключении нужно отметить, что рассчитанный коэффициент поточности достаточно высок и составляет 0,71. Это указывает на то, что поточное производство занимает значительное место в работе цеха.

3. Совершенствование транспортного хозяйства

3.1 Организация обеспечения производства транспортными средствами

Работа современного машиностроительного завода связана с перемещением значительного числа разнообразных грузов как за пределами завода, так и внутри него.

Транспорт выполняет функцию установления непосредственных связей между всеми элементами логистической цепи: между складами и цехами, между цехами, между производственными участками, бригадами и рабочими местами внутри цехов. В число транспортных операций включается загрузка и разгрузка грузов и их перемещение внутри предприятия.

При выборе транспортного средства необходимо учитывать следующие требования:

· Избранные транспортные средства должны удовлетворять всей совокупности показателей грузопотока, т.е мощности грузопотока, расстоянию и трассе перемещения, габаритным размерам и физико-механическим свойствам груза;

· Транспортные средства в наибольшей мере должны соответствовать технологическим и организационным особенностям обслуживаемого ими производственного процесса;

· Транспортные средства должны обеспечить максимальную производительность труда и наиболее благоприятные условия труда на обслуживаемом участке;

· Технические характеристики транспортных средств, работающих на смежных участках, должны быть согласованы для дальнейшего повышения уровня механизации транспортных и погрузочно-разгрузочных работ;

· Избранные транспортные средства по экономическим показателям должны быть наиболее эффективными среди имеющихся вариантов.

Различают внешнюю и внутризаводскую транспортировку грузов; последняя подразделяется на межцеховую и внутри цеховую транспортировку.

Организация внутризаводского транспорта и его работа оказывают непосредственное влияние на ход производственного процесса и на себестоимость выпускаемой продукции. От работы транспорта зависит ритмичная работа рабочих мест, участков, цехов и равномерный выпуск заводом готовой продукции. Время, затрачиваемое на внутрицеховые и межцеховые перевозки, непосредственно влияет на длительность производственного цикла.

В связи с этим основной задачей транспортного хозяйства завода является бесперебойная транспортировка грузов при полном использовании транспортных средств и минимальной себестоимости транспортных средств.

Применяемые на машиностроительных заводах транспортные средства классифицируются следующим образом:

1. По способу действия – прерывные и непрерывные

2. По видам транспорта – рельсовые (железнодорожные), безрельсовые, водные, подъёмно-транспортные средства и специальный транспорт

3. По назначению – внешние, межцеховые и внутрицеховые

4. По направлению перемещения грузов - горизонтальные, вертикальные (лифты, подъёмники); горизонтально-вертикальные (электрические мостовые краны, кран-балки, автопогрузчики и другие), наклонные (наклонные канатные и монорельсовые дороги и конвейеры).

Структура транспортного хозяйства завода зависит от характера выпускаемой продукции (габаритных размеров, массы); состава цехов; типа и масштаба производства.

При правильной организации внутризаводского транспорта создаются условия для рациональной эксплуатации всех транспортных средств и подъёмно-транспортных механизмов, улучшения их использования, сокращение времени выполнения транспортных и погрузочно-разгрузочных работ, а также для уменьшения длительности производственного цикла, обеспечения ритмичности работы производственных цехов и ускорения оборачиваемости оборотных средств.

Каждый вид грузов имеет свои особенности перевозки, а также погрузки и выгрузки. Транспортные средства должны соответствовать этим особенностям и обеспечивать перевозку груза без потерь, при наиболее полном использовании грузоподъемности и скорости пробега.

3.2 Пути совершенствования организации обеспечения производства транспортными средствами

Важнейшим направлением совершенствования транспортного хозяйства на предприятиях массового машиностроения является последовательная механизация всех транспортных и погрузочно-разгрузочных операций. Это послужит основным средством повышения эффективности работы транспорта. Внедрение контейнерных и пакетных перевозок, применение поддонов позволяет механизировать погрузочно-разгрузочные и складские работы; более чем в четыре раза повысит производительность труда и в полтора-два раза снизить себестоимость этих операций, а также сократить непроизводственные простои подвижного состава.

Централизация автомобильных перевозок позволяет улучшить использование автотранспорта, значительно снизить себестоимость перевозок и сократить управленческий персонал транспортного хозяйства.

Создание общих погрузочно-разгрузочных контор и ремонтных мастерских, организация специальных путевых бригад приведёт к улучшению технического состояния подъездных путей, снижению простоев подвижного состава, ускорению и удешевлению грузовых операций.

На заводе при наличии равномерного грузопотока в течение рабочего дня и при постоянных пунктах погрузки и выгрузки широкое применение находит непрерывный транспорт в виде различных конвейеров и монорельсовых путей с электрическими тельферами.

Применение железнодорожного транспорта для внешних перевозок, при этом, завод должен иметь дороги с твёрдым покрытием, гаражи, заправочные устройства. Заводской железнодорожный транспорт должен работать согласованно со станцией, примыкающей к подъездному пути завода. Согласование достигается совместной разработкой единого технологического процесса работы заводского транспорта и примыкающей станции. При этом устанавливаются:

· Порядок и число одновременно подаваемых вагонов на подъездной путь завода

· Продолжительность обработки поездов и отдельных групп вагонов

· Порядок и сроки подачи вагонов на подъездной путь завода и сдачи их обратно на станцию

· Организация технических и приёмо-сдаточных операций

· Организация погрузочно-разгрузочных операций.

Кроме автомобилей для межцеховых перевозок всё большее применение находят различного типа тягачи с прицепными тележками, а также автопогрузчики. Удобны и электрокары и автокары (особенно с подъёмной платформой, позволяющей перевозить заранее нагруженные укладочные платформы или ящики на ножках).

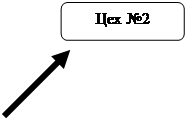

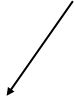

Маршрут перевозки грузов, характерный для предприятий массового производства, может быть маятниковым и кольцевым. Маятниковые маршруты (рисунок 2) устанавливаются между двумя пунктами, а кольцевые (рисунок 3) – при обслуживании ряда грузовых пунктов, связанных последовательной передачей грузов от одного пункта к другому.

|

![]() Движение с грузом

Движение с грузом

![]() Движение без груза

Движение без груза

Рисунок 2 - Схема маятникового маршрута

|

|||||||

|

|||||||

|

|||||||

|

|

||||||

Рисунок 3 - Схема кольцевого маршрута

Для совершенствования организации производства и повышения уровня механизации погрузочно-разгрузочных и транспортно-складских работ экономически целесообразно создавать единый транспортно-складской цех. В этом цехе объединяются все специалисты, работающие в транспортном хозяйстве, на складах, и грузчики основных цехов. Транспортно-складским цехом производится перевозка внешних грузов, централизованная доставка материалов и вывоза готовой продукции и отходов из цехов.

Заключение

В данном курсовом проекте нами был спроектирован механический цех. Для него нами была выбрана подетальная форма организации производства (на основе массового типа производства и коэффициента закрепления операций), рассчитана производственная программа выпуска изделий И, Ж, З, необходимое количество оборудования и основных производственных рабочих, определена площадь цеха и была разработана инфраструктура цеха.

Мы разработали организационную структуру цеха, рассчитали основные технико-экономические показатели деятельности механического цеха.

В результате всех расчетов мы выяснили, что для производства 365851,2 изделий нам необходим один производственный участок общей площадью 799,6 кв.м. на котором работает 56 человек, в том числе 41 основных рабочих на 32 основных станках (всего оборудования -36 ед.); выпуск продукции на один станок 10163 шт.; а на одного рабочего 9888 шт.

Мы организовали однопредметную поточную линию. Поточное производство высокоэффективно, так как в нем производственный процесс организован в строгом соответствии с основными принципами организации производства: пропорциональностью, прямоточностью, непрерывностью, ритмичность. Здесь также определили общее время работы линии-478 смен и общий такт линии 0,74 мин.

При выпуске 365851,2 изделий предприятие будет работать не на полную мощность, так как средний коэффициент загрузки оборудования равен 0,7; а также работают 478 смен, могут только 506 смен за 253 рабочих дня.

В третьей части мы предложили пути совершенствования организации транспортного хозяйства: централизация автомобильных перевозок; механизация всех транспортных операций; применение железнодорожного транспорта, монорельсовых путей и путей с электрическими тельферами, а также создание единого транспортно-складского цеха.

Список используемой литературы

1. Организация производства: Учеб. для ВУЗов /О.Г.Туровец, В.Н.Попов, В.Б. Родионов и др.; Под ред. О.Г.Туровец. Издание второе, дополненное – М.: «Экономика и финансы», 2002 – 452стр.

2. Организация, планирование и управление предприятием массового машиностроения: Учеб. Пособ. Для ВУЗов / Б.В. Власов, Г.Б.Кац и др.; Под ред. Г.Б.Каца.- М.: Высш. шк., 1985. – 432с.

3. Организация, планирование и управление предприятием машиностроения: Учебник для ВУЗов / И.М. Разумов, Л.А.Глаголева. – М.: Машиностроение, 1982. – 544с.

4. Соколицин С.А., Кузин Б.И. Организация и оперативное управление машиностроительным производством: Учебник. - Л.: Машиностроение. Ленингр. отд-ние, 1988. - 527 с.

5. Методические указания по оформлению курсовых и дипломных работ для студентов специальностей 521500 “Менеджмент “,060800 “Экономика и управление на предприятии ”всех форм обучения. – Воронеж: ВГТУ.- 48с. 141 – 2000.

Приложение А

Маршрутная схема производственного процесса

![]()

|

![]()