Разработка разделов бизнес-плана дрожжевого комбината

СОДЕРЖАНИЕ: Бизнес-план как модель деятельности предприятия, его основные цели. Разработка бизнес-плана на примере предприятия ОАО Дрожжевой комбинат. Анализ технического уровня и организации производства и труда. Основные технико-экономические показатели.Министерство образования Республики Беларусь

Учреждение образования Белорусский государственный технологический университет

Кафедра экономики и управления на предприятиях

химико-лесного комплекса

КУРСОВАЯ РАБОТА

по дисциплине:

Организация производства и управления предприятием

на тему:

Разработка основных разделов бизнес-плана ОАО Дрожжевой комбинат

Выполнила: студентка Vкурса

10 группы

факультета ТОВ

Руководитель: ст. преподаватель

Минск 2007

Содержание

Введение

1. Общая характеристика предприятия

1.1 Характеристика отрасли

1.2 Характеристика предприятия

1.3 Стратегия развития предприятия

1.4 Ассортимент выпускаемой продукции

2. Анализ технического уровня и организации производства и труда

2.1 Анализ производственных мощностей

2.2 Использование и состояние основных производственных фондов

2.3 Состояние материально-технического обеспечения

2.4 Степень обеспеченности кадрами

2.5 Уровень производительности труда и эффективности организации заработной платы

2.6 Анализ технической организации производства и труда

3. План организационно-технического развития предприятия

4. План маркетинга

5. План производства продукции

5.1 Описание продукции и технологии ее производства

5.1.1 Мойка и дезинфекция ржи

5.1.2 Замачивание ржи

5.1.3 Проращивание ржи

5.1.4 Ферментация (томление) солода

5.1.5 Сушка солода

5.1.6 Дробление

5.2 Расчет производственной мощности цеха

5.3 Расчет производственной программы

6. Планирование ресурсного обеспечения предприятия

6.1 Определение потребности предприятия в материальных и энергетических ресурсах

6.2 Определение затрат на оплату труда работающих

6.2.1 Расчет эффективного фонда времени работы одного среднесписочного рабочего

8. Оценка рисков

9. Финансовый план

Расчет прибыли от реализации продукции и ее рентабельности

Распределение планируемой прибыли

10. Основные технико-экономические показатели бизнес-плана

Основные технико-экономические показатели бизнес-плана

Заключение

Список используемых источников

Реферат

Страниц 47, таблиц 19, приложений 1, литературных источников 5.

ОАОДРОЖЖЕВОЙ КОМБИНАТ, БИЗНЕС-План, ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ, АНАЛИЗ, ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА, План РАЗВИТИЯ ПРЕДПРИЯТИЯ, МАРКЕТИНГ, План ПРОИЗВОДСТВА ПРОДУКЦИИ, ПланИРОВАНИЕ РЕСУРСНОГО ОБЕСПЕЧЕНИЯ, ОЦЕНКА РИСКОВ, ФИНАНСОВЫЙ План.

Целью работы является изучение деятельности предприятия, разработка основных разделов бизнес-плана предприятия: анализ технического уровня и организации производства и труда, план маркетинга, план организационно-технического развития предприятия, план производства продукции, планирование ресурсного обеспечения предприятия, планирование издержек предприятия, оценка рисков, финансовый план, основные технико-экономические показатели.

Введение

Цель разработки бизнес-плана - спланировать хозяйственную деятельность предприятия на ближайший и отдаленный периоды в соответствии с потребностями рынка и возможностями получения необходимых ресурсов.

Бизнес-план является определённой моделью деятельности предприятия, которая использует все наработки традиционного планирования применительно к категориям рыночной экономики - бизнесу, конкуренции, деятельности маркетинговых служб, коммерческому риску, стратегии финансирования, достижение безубыточности и необходимого уровня рентабельности, качественному обслуживанию потребителей.

Все бизнес-планы, как правило, разрабатываются с конкретной предпринимательской целью и на определенный срок действия проекта. При необходимости их содержание может дополняться или корректироваться. Существуют некоторые различия между бизнес-планом и другими видами планов, как правило, бизнес-план разрабатывается по решению высшего руководства предприятия при его непосредственном участии и сопровождается проведением производственных совещаний с участием руководителей функциональных и структурных подразделений. Однако целесообразнее привлечь независимых экспертов. Существуют определенные требования, предъявляемые к бизнес-планам.

Функции бизнес-планирования заключаются в следующем:

1 Возможность использования бизнес-плана для разработки общей концепции, генеральной стратегии развития предприятия.

2 Возможность оценивать и контролировать процесс развития основной деятельности предприятия.

3 Привлечение денежных средств (ссуды, кредиты) со стороны.

4 Привлечение к реализации проектов потенциальных партнеров, которые могут вложить собственный капитал или технологию.

Для разработки бизнес-плана необходимо:

иметь четкие цели и задачи и избегать излишней детализации;

дать свою интерпретацию фактам;

открыто говорить о рисках и способах их преодоления;

уделить достаточное внимание оформлению бизнес-плана (хорошая бумага, четкий шрифт, приложения, графики и т.п.).

Бизнес-план может быть хорошей рекламой для предполагаемого бизнеса, создавая деловую репутацию и, являясь своеобразной визитной карточкой организации, поэтому он должен быть компактным, красиво оформленным, информационно наполненным

Содержание бизнес-плана, его состав и степень детализации определяются взаимодействием таких факторов, как вид и объем выпускаемой продукции, величина рыночного спроса и предложения, уровень развития и масштабы производства, источник финансирования бизнеса и платежеспособность предприятия и другие факторы делают весьма затруднительной жесткую стандартизацию процедуры бизнес-планирования. Существуют определенные рекомендации, традиции и сложившаяся практика составления бизнес-планов.

Примерная структура бизнес-плана:

1. Краткая характеристика (резюме) проекта;

2. Цели и задачи проекта;

3. Характеристика предприятия;

4. Описание продукции (услуг);

5. Анализ рынка;

6. Анализ конкуренции;

7. План маркетинга;

8. Производственный план;

9. Организационный план;

10. Финансовый план;

11. Анализ рисков;

12. Приложения.

В данном курсовом проекте будет разработан бизнес-план цеха Минского дрожжевого комбината по выпуску ферментированного и неферментированного солода, а именно: общая характеристика предприятия с описанием выпускаемой продукции и оказываемых услуг, план маркетинга, план производства продукции, организация производства, финансовый план, оценка рисков. Будет предложено 2 мероприятия по повышению эффективности производственно-хозяйственной деятельности цеха и рассчитан экономический эффект от их внедрения.

1. Общая характеристика предприятия

1.1 Характеристика отрасли

ОАО Дрожжевой комбинат принадлежит к дрожжевой отрасли пищевой промышленности. Органом государственного управления данной отрасли является Белорусский государственный концерн пищевой промышленности Белгоспищепром.

ОАО Дрожжевой комбинат является единственным в Республике Беларусь производителем пищевых дрожжей, и включено в государственный реестр предприятий, занимающих доминирующее положение на рынке. Кроме хлебопекарных дрожжей предприятие выпускает спиртовые и винные дрожжи, используемые соответственно для производства спирта и вина.

В настоящее время потребление хлебобулочных изделий внутри страны имеет тенденцию к некоторому сокращению объёмов, в результате чего сокращается и величина спроса на дрожжи.

Кроме дрожжей, предприятие занимается производством и сбытом следующих видов продукции: безалкогольных и слабоалкогольных напитков, вина, хлебобулочных изделий, а также ржаного солода. Это отрасли массового спроса, и в случае успешного входа на данные рынки предприятие получит возможность значительного наращивания объёмов выпуска и прибыли. Однако на рынках данной продукции, в отличие от рынка дрожжей, предприятие сталкивается с жёсткой конкуренцией как внутри страны, так и за её рубежом.

1.2 Характеристика предприятия

Дрожжевой комбинат является коммерческой организацией - юридическим лицом, имеет самостоятельный баланс, печать, штампы, бланки со своим наименованием, товарный знак (знак обслуживания), расчётный и иные счета в учреждениях банков.

Предприятие зарегистрировано в качестве юридического лица решением Минского городского исполнительного комитета от 02.09.1996 г. № 296 на основании Устава предприятия.

Адрес предприятия: г. Минск, ул. Октябрьская, 14, УНП 100104781, банковские реквизиты _р/с № 3012003780010, тел _238-20-39, факс 238-20-39.

Производственные площади предприятия составляют: Минский дрожжевой завод - 1,7 га; Ошмянский завод - 1,9 га.

Производственные мощности предприятия и степень их использования приведены в табл.1.1

Таблица 1.1

| Виды продукции | Ед. измерения | Производственные мощности | Объём выпуска продукции | Использование производственных мощностей, % |

| Дрожжи | т | 20300 | 17411 | 85,8 |

| Солод | т | 1100 | 1080 | 92,3 |

| Хлебобулочные изделия | т | 300 | 208 | 69,3 |

| Напитки | тыс. дал | 318 | 135 | 42,5 |

Уставной фонд определён в размере 332,3 млн. руб. и разделён на 146499 простых именных акций. Акции выпущены в форме записи на счетах. Доля собственности государства в имуществе предприятия составляет 25% (36625 штук). Остальные акции (109874 штуки) проданы членам трудового коллектива и приравненным к ним лицам и гражданам Республики Беларусь. Всего в реестре акционеров 544 человека.

Компетенция органов управления и контроля, порядок принятия ими решений определены Уставом ОАО Дрожжевой комбинат. Управление предприятием и контроль за его деятельностью осуществляют:

общее собрание акционеров, которое является высшим органом управления;

наблюдательный совет, который руководит деятельностью предприятия в период между собраниями акционеров;

генеральный директор и его заместители, которые осуществляют руководство текущей деятельностью предприятия;

ревизионная комиссия, осуществляющая контроль за деятельностью предприятия.

В состав ОАО Дрожжевой комбинат на правах филиала входит Ошмянский дрожжевой завод, который имеет субсчёт и иные счета в банке, свою печать и штампы. Филиал расположен по адресу: 231100, г. Ошмяны гродненской обл., ул. Борунская,15. С 1 июля 2000 года Ошмянский дрожжевой завод имеет самостоятельный баланс.

Перечень возможных направлений деятельности достаточно широк, и полностью на данный момент не используется. Основная деятельность - производство и сбыт различных видов дрожжей, а также других категорий пищевой продукции (хлебобулочных изделий, ржаного солода, газированных и негазированных безалкогольных и слабоалкогольных напитков, вина). Перечень и описание производимых видов продукции будут изложены в подразделе 1.3.

Согласно штатному расписанию, численность работников комбината на 1 января 2007 года составляет 619 человек, из них 199 служащих и 420 рабочих.

Организационную структуру управления ОАО Дрожжевой комбинат приведена в приложении А.

Администрацию предприятия возглавляет генеральный директор, который избирается на собрании акционеров. Он организует производственно-хозяйственную деятельность предприятия.

бизнес план модель экономический

Однако генеральный директор не в состоянии принимать решения по всем вопросам, касающимся деятельности предприятия. Поэтому часть своих полномочий он передает своим заместителям.

На ОАО Дрожжевой комбинат назначаются заместитель генерального директора по производству, экономике, коммерческим вопросам, кадрам и быту персонала.

Первому заместителю генерального директора по производству функционально подчинены цехи основного производства, диспетчерский и проектно-конструкторский отделы, производственная лаборатория, отделы технического контроля, главного инженера, главного механика, главного энергетика.

Заместитель директора по производству решает вопросы, связанные исключительно с изготовлением и сдачей на склад готовой продукции.

Диспетчерский отдел организует устранение сбоев в режиме работы, добивается равномерности загрузки производственных мощностей, докладывает руководству предприятия о ходе выполнения заданий цехами и производственными участками.

Проектно-конструкторский отдел осуществляет разработку рецептуры новых изделий, выпуск которых осваивает предприятие; ведет учет недостатков качества продукции предприятия и разрабатывает меры по их устранению; принимает меры по снижению себестоимости и повышению конкурентоспособности выпускаемой продукции.

Отдел технического контроля осуществляет контроль качества продукции, организует входной контроль качества поступающих на предприятие материалов и других изделий, проводит сертификацию выпускаемой продукции.

Отделы главного механика и главного энергетика организует обслуживание и ремонт технологического, энергетического и теплового оборудования, трубопроводов, проводят их модернизацию, обеспечивают поставки и распределение электрической и тепловой энергии, газа и воды на предприятии, контролирует их расход.

Заместителю директора по коммерческим вопросам подчинен ряд отделов (маркетинга и сбыта, материально-технического обеспечения, транспорта), а также экономическая лаборатория.

Отдел маркетинга и сбыта производит исследования рынков сбыта, заключает договоры на поставку и осуществляет ее доставку потребителям.

В обязанности транспортного отдела входит организация перевозки грузов внутри предприятия и за его пределами.

Отдел материально - технического обеспечения находит и определяет поставщиков ресурсов, необходимых предприятию, заключает договоры с поставщиками, организует доставку материальных ресурсов на склад предприятия, обеспечивает их хранение и распределение по цехам.

Заместителю генерального директора по экономике подчиняются бухгалтерия, финансовый отдел, планово-экономический отдел и программисты.

Бухгалтерия осуществляет учет поступления и расходования ресурсов на предприятии, учет рабочей силы. Она ведет отчетность, проводит финансовый анализ деятельности предприятия и представляет финансовые отчеты руководителю, также государственным и местным хозяйственным органам.

Финансовый отдел управляет финансовыми операциями предприятия, разрабатывает планы его доходов и расходов, контролирует поступление на рабочий счет денежных средств и порядок их расходования, обеспечивает получение и возврат кредитов, выплату налогов в бюджет и взносов в различные фонды.

Планово-экономический отдел (ПЭО) осуществляет календарное оперативно-производственное планирование, разрабатывает в натуральных показателях месячные, декадные, суточные, сменные и часовые планы и графики запуска в производство и выпуска готовой продукции. ПЭО контролирует выполнение планов.

Руководителю аппарата по управлению персоналом, правовой и специальной работе подчинены отдел кадров, юридический отдел и другие.

Отдел кадров предприятия осуществляет найм и увольнение работников, регистрацию явки персонала, контроль за соблюдением режима рабочего дня и трудовой дисциплины, обучение кадров и регулирование их профессионального роста, инструктаж по технике безопасности сотрудников.

Юридический отдел разрабатывает документы правового характера, осуществляет методическое руководство правовой работой на предприятии, оказывает правовую помощь структурным подразделениям.

1.3 Стратегия развития предприятия

Стратегической задачей является обеспечение прибыльности предприятия. Основным стратегическим направлением развития на предприятии является совершенствование существующего производства, повышение качества выпускаемой продукции, освоение производства новой продукции, расширение рынков сбыта. Данная стратегия позволит оздоровить финансово-экономическое состояние предприятия, рассчитаться по долговым обязательствам, полученную прибыль направлять на дальнейшее развитие и расширение производственной деятельности ОАО Дрожжевой комбинат. Постоянно ведутся совершенствование продукции предприятия, поиски новых направлений деятельности для освоения перспективы рынков.

Основными проблемами предприятия является необходимость выплаты значительных сумм задолженности, а также выведение комбината на прибыльную деятельность. Для решения данных проблем предусматривается комплекс мероприятий, предполагающих как усилия со стороны руководства комбината по повышению эффективности его деятельности, так и оказание государственной поддержки.

Для повышения эффективности хозяйственной деятельности предприятия необходимо провести такие мероприятия как снижение издержек производства продукции, дальнейшее освоение рынков сбыта, наращивание объёмов производства продукции, загрузка производственных мощностей.

1.4 Ассортимент выпускаемой продукции

На ОАО Дрожжевой комбинат готовой продукцией являются:

дрожжи хлебопекарные прессованные по ГОСТ 171-81;

дрожжи хлебопекарные сушеные по ГОСТ 28483-90;

дрожжи кормовые сушеные;

хлебобулочные изделия;

слабоалкогольные напитки;

виноградные и плодово-ягодные вина;

солод ржаной сухой по ГОСТ 29272-92.

В связи с увеличением покупательского спроса на хлеб высших сортов с применением ржаного солода и для удовлетворения потребностей в этом сырье хлебопекарной промышленности РБ, в 2002 г. был разработан и реализован инвестиционный проект производства ржаного солода размолотого. Применяемый в хлебопечении солод ржаной сухой получают путём проращивания семян ржи с последующей сушкой при разных температурах (процессы производства солода ферментированного и не ферментированного различаются периодом томления и температурой сушки) и размолом. Солод ржаной не только улучшает качество хлеба, но и придаёт ему характерный вкус, увеличивает питательные свойства.

2. Анализ технического уровня и организации производства и труда

2.1 Анализ производственных мощностей

Мощность цеха по производству сухого ржаного солода в настоящее время используется на 98%, что подтверждается расчетом коэффициента интенсивности загрузки оборудования (Ки ):

Ки = Пф /Ппл (2.1)

где Пф - фактическая производительность оборудования, т/год;

Ппл - паспортная производительность оборудования, т/год.

Ки = 1080/1100=0,98

Считается, что при Ки = (0,851,0) имеет место полное или достаточно полное использование производственной мощности. В рассматриваемом случае Ки = 0,98 - это свидетельствует о том, что мощность оборудования практически полностью используется.

2.2 Использование и состояние основных производственных фондов

Степень использования оборудования во времени определим из следующего соотношения:

Кисп = Тэфф / Ткал (2.2)

где Тэфф - эффективный фонд времени работы оборудования, ч.;

Ткал - календарный фонд времени работы оборудования, ч.

Кисп = 1856 /2920=0,64

Величина эффективного фонда времени Тэфф определяется вычитанием из календарного фонда времени работы оборудования (2920 ч) выходных и праздничных дней и годового простоя оборудования в ремонте (188 ч). Количество часов годового простоя оборудования в ремонте определяется суммой часов простоя оборудования в текущем ремонте (144 ч) и на технологическое обслуживание (24 ч). Капитальный ремонт в планируемом году не проводится.

Удельный вес прогрессивного оборудования на предприятии составляет 28,3%.

Данная величина является низкой, что обусловлено большой долей устаревшего оборудования. Наибольший удельный вес 49% и 24,8% на предприятии занимает, соответственно, оборудование со сроком службы от 10 до 20 лет и свыше 20 лет, это свидетельствует об изношенности оборудования, что негативно сказывается на производстве продукции: снижается производительность и качество.

Удельный вес нового оборудование со сроком до 5 лет составляет 9,44%, что также является очень низким показателем. Для повышения конкурентоспособности предприятия необходимо внедрение прогрессивных технологий производства, модернизация оборудования.

2.3 Состояние материально-технического обеспечения

Для оценки состояния материально-технического обеспечения рассчитаем материалоёмкость продукции (Мёмк ), которая определяет эффективность использования материальных ресурсов:

Мёмк = МЗ/ВП (2.3)

где МЗ - материальные затраты на производство продукции, руб. /т.

ВП - выпуск продукции в оптовых ценах предприятия, руб. /т.

Мёмк = 501512/1117700 =0,448 руб. /руб.

Расчет основывается на данных калькуляции себестоимости продукции за 2006 год.

Удельный вес материальных затрат в себестоимости продукции равен:

УМЗ =МЗ*100/С (2.4)

где С - полная себестоимость продукции, млн. руб.

УМЗ =501512*100/1510578=33,2%

Затраты на 1 руб. товарной продукции, руб. /руб., рассчитываем по соотношению (2.5):

З1 руб. = СТП /ТП (2.5)

где СТП - себестоимость товарной продукции, млн. руб.;

ТП - стоимость товарной продукции в оптовых ценах, млн. руб.

З1 руб. = 1,510578/1,117700=1,351 руб. /руб.

Проанализировав уровень материалоёмкости продукции, удельный вес материальных затрат, можно сделать вывод, что уменьшение этих показателей положительно скажется на эффективности деятельности предприятия.

2.4 Степень обеспеченности кадрами

На предприятии планирование численности имеет цель установить оптимальную потребность в работниках различных профессий, необходимых для обеспечения выполнения производственного процесса. Совершенствование структуры управления, предусматривающее мероприятия по удешевлению управленческого аппарата, механизации счётных работ и т.д., приведёт к высвобождению численности служащих, некоторых профессий вспомогательных рабочих. Планируется прирост объёмов производства получить за счёт роста производительности труда.

К основным источникам комплектования кадрами относятся высшие, средние специальные, профессионально - технические заведения (осуществляется на основе договоров), отделения занятости Фрунзенского района г. Минска, размещение информации о вакансиях в РВК г. Минска.

Прирост численности на производстве не планируется. Прием на работу производится исключительно взамен уволенных с завода работников.

Для уменьшения количества увольняемых по сокращению численности и сохранения подготовленных специалистов осуществляется перевод их на высвобождающиеся места с последующей переподготовкой.

2.5 Уровень производительности труда и эффективности организации заработной платы

Рассчитаем производительность труда по следующей формуле:

ПТ=ТП/Ч (2.6)

где ТП - товарная продукция, тыс. руб.;

Ч - численность работающих, чел.

ПТ=1117700*1080/26=46,42 млн. руб. /чел.

В основе организации заработной платы работников на предприятии лежит тарифная система, заключающаяся в умножении ставки первого разряда на соответствующий тарифный коэффициент. Формы и системы оплаты труда применяются самостоятельно. Размер оплаты каждого работника определяется в соответствии с Единой тарифной сеткой работников Республики Беларусь и присвоенными разрядами согласно ЕТКС (Единого тарифно-квалификационного справочника) и КСД (квалификационных справочников должностей служащих) с учетом квалификации и образования.

Таблица 2.1

Тарифные ставки рабочих ОАО “Дрожжевой комбинат” на август 2007г. рабочие всех подразделений

| Показатели | Разряды | |||||

| Тарифный коэффициент | 1,00 | 1,16 | 1,35 | 1,57 | 1,73 | 1,90 |

| Месячная тарифная ставка, тыс. руб. | 169,4 | 196,5 | 228,7 | 266,9 | 294,1 | 323 |

| Часовая тарифная ставка, руб. | 1008,32 | 1169,6 | 1360 | 1583 | 1744,4 | 1915,8 |

2.6 Анализ технической организации производства и труда

На предприятии создаются все условия для рабочего персонала по выполнению качественной и безопасной работы: контролируются и регулируются метеорологические условия производственной среды, рабочим выдаются средства индивидуальной защиты, предусмотрены различные мероприятия по защите работников от воздействия производственного шума и вибраций, производится освещение производственных помещений в соответствии с СНиП 11-4-79. Кроме социального аспекта это позволяет повысить качество работы, а как следствие и качество выпускаемой продукции.

На основании проведенного анализа технико-экономического уровня производства можно сделать вывод о наличии недостатков и диспропорций - так называемых узких мест, которые являются основанием для разработки организационно-технических мероприятий по повышению эффективности производства:

высокий физический и моральный износ основного оборудования;

низкое качество продукции;

высокая материалоемкость продукции.

3. План организационно-технического развития предприятия

Для дальнейшего роста объемов производства, снижения себестоимости продукции, необходимо выполнить следующие работы:

приобретение моечной машины для сокращения расходов воды на мойку грядок ращения в солодовенном цехе что приведёт к увеличению выпуска продукции на 5%;

замена устаревшего оборудования для мойки и дезинфекции ржи на более совершенное и полностью автоматическое.

Рассмотрим эти мероприятия и рассчитаем все необходимые показатели, для того, что бы подтвердить целесообразность их внедрения.

Годовой объем производства - 1080 т. Себестоимость 1 т готовой продукции 1510578 руб., в том числе расходы общепроизводственные расходы - 62600 руб, внепроизводственные расходы - 3330 руб, общехозяйственные расходы - 57280 руб, отпускная цена 1 т готовой продукции 1117700 руб.

1. Приобретение моечной машины для сокращения расходов воды на мойку грядок ращения в солодовенном цехе планируется произвести 01.10 планируемого года.

В результате производительность увеличится на 5%. Величина инвестиций предполагается 10 млн. руб. Норма амортизации 11%.

Объем производства после введения:

1080*0,05+1080=1134 т,

Сумма условно - постоянных расходов при новом объеме производства на 1 т:

(62600+3330+57280) * 1080 /1134 =117342,8 руб.,

Сумма расходов на 1 т изменилась:

123210-117342,8 =5867,2 руб.,

Амортизационные отчисления на 1 т продукции составляют:

10000000*0,11/1134=970,0 руб.,

Экономия условно-годовая на 1 т составляет:

(1510578- (1510578-5867,2 +970,0)) * 1134 =5553424,8 руб.,

Экономия на конец года:

5553424,8*3/12=1388356,2руб.,

Период окупаемости:

10000000/5553424,8=1,8 года

2. Замена устаревшего оборудования для мойки и дезинфекции ржи на более совершенное и полностью автоматическое. Замену планируется провести 01.11 планируемого года. В результате сокращается число обслуживающего персонала на 3 человека. Заработная плата одного рабочего 502486,5 руб. Величина инвестиций 10 млн. руб. Норма амортизации 11%.

Амортизационные отчисления на 1 т составляют:

0,11*10000000/1080= 1018,5 руб. /1 т,

Расходы уменьшаются за счет уменьшения отчислений на заработную плату на 1 т:

3*502486,5 /1080=1395,8 руб.,

Экономия условно-годовая составляет:

(1510578- (1510578-1395,8 +1018,5)) *1080=407484 руб.,

Экономия на конец года составляет:

407484*2/12=67914 руб.,

Период окупаемости:

10000000/407484=24,5 года

Таблица 3.1

Мероприятия по повышению эффективности производства

| Наименование мероприятий | Инвестиции, млн. руб. | Годовая экономия, млн. руб. | Срок окупаемости инвестиций, лет |

| Приобретение моечной машины | 10,00 | 1,38 | 1,8 |

| Замена устаревшего оборудования для мойки и дезинфекции ржи | 10,00 | 0,679 | 24,5 |

4. План маркетинга

При обосновании проекта по производству ржаного солода производились исследования рынка, согласно которым было определено, что потребности в солоде только по г. Минску составляют 1100-1500 тонн в год (90-125 тонн в месяц), что составляет 25-30 5 от возможных потребностей по стране. Прогнозируемые потребности хлебопекарной промышленности составляют 3200-5000 тонн в год. Согласно экспертной оценке специалистов пищевой промышленности республики, производственные мощности ОАО Дрожжевой комбинат и дополнительное предложение солода на рынок в размере 100 тонн в месяц (1100-1200 тонн в год) позволяет удовлетворить текущие потребности хлебокомбинатов г. Минска.

Солод разрабатывается несколькими предприятиями других отраслей страны из местных хлебных ресурсов. Специализированных крупных производств не имеется. Спрос хлебопекарной отрасли в солоде в настоящее время покрывается, поскольку резкого роста выработки высококачественных сортов ржаного хлеба не наблюдается, хотя потребности населения в нём опережают производство.

На данный момент основная доля солода (80-85%) реализуется внутри страны, так как объёмы производства его на предприятии не покрывают даже внутриреспубликанские потребности. Однако экспорт солода, прежде всего на Россию, является перспективным направлением деятельности.

Основным конкурентом ОАО Дрожжевой комбинат следует рассматривать ОАО Брянскпиво - крупнейший производитель ржаного ферментированного (красного) и не ферментированного (белого) солода в России и СНГ. Белорусские производители солода в качестве конкурентов не рассматриваются, так как они удовлетворяют только текущие потребности хлебопекарной промышленности. ОАО Брянскпиво является основным поставщиком ржаного солода, который используется для приготовления хлеба ржаного (ГОСТ 2077-84), а также для производства концентрата квасного сусла.

На рынке солода ржаного ферментированного (красного) и не ферментированного (белого) основные усилия направлены на достижение таких качественных параметров, которые позволят расширить поставку его в российские регионы, так как достигнутые параметры пока не в полной мере отвечают запросам некоторых потребителей, несмотря на то, что по ценовому фактору эта продукция конкурентоспособна и в целом имеет здесь потребительский спрос. Проведенное маркетинговое исследование рынка дальнего зарубежья по солоду позволяет рассматривать этот рынок как реальное стратегическое направление сбыта данной продукции.

Проблемой являются высокие затраты на производство и сбыт солода, в т. ч. транспортные издержки при реализации на дальние расстояния.

Ценовая политика предприятия строится на принципах конкурентоспособности и безубыточности. Принцип безубыточности предполагает

установление цен на выпускаемую продукцию таким образом, чтобы покрыть все издержки предприятия. Принцип конкурентоспособности предполагает установление конкурентоспособных цен на основе анализа маркетинговых исследований. Гибкая политика ценообразования позволит предприятию закрепить и расширить свою долю на потребительском рынке, увеличить прибыль, своевременно решать оперативные задачи, связанные с реализацией продукции.

5. План производства продукции

5.1 Описание продукции и технологии ее производства

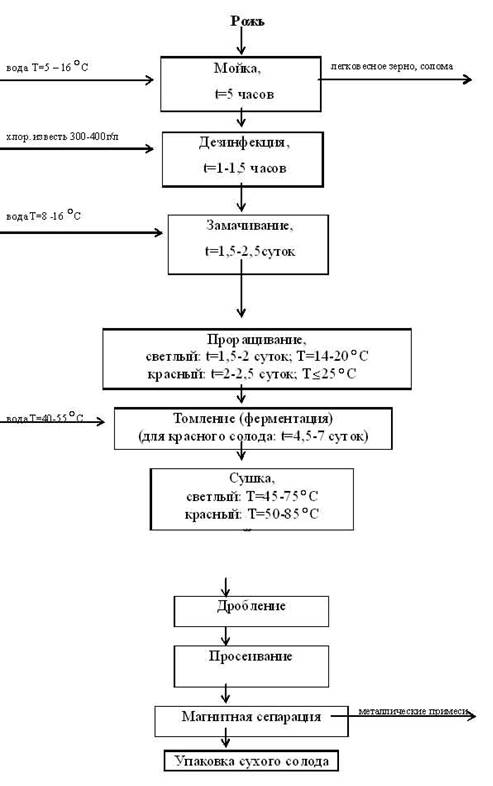

Технологический процесс солода ржаного сухого включает следующие стадии:

мойку и дезинфекцию ржи;

замачивание ржи;

проращивание ржи;

ферментацию (томление) солода;

сушку солода;

дробление и просеивание солода;

магнитная сепарация;

упаковку сухого солода.

5.1.1 Мойка и дезинфекция ржи

Мойку и дезинфекцию ржи проводят в замоченном чане водой с температурой 5-160 С. Замоченный чан заполняют зерном в течении 2-х часов.

В процессе мойки зерна, начиная с загрузки периодически (1 раз в полчаса в течении 2-3 мин) осуществляется интенсивное перемешивание зерна воздухом (борбатирование).

Зерно моют до тех пор пока из ловушечного кармана не потечёт чистая вода.

Блок-схема технологического процесса производства солода ржаного сухого

Затем добавляют дезинфицирующий раствор, 3-4 минуты борбатируют воздухом и оставляют в покое на 1-1,5 часа. В качестве дезинфицирующих веществ применяются перманганат калия из расчёта 30-40 г на тонну зерна или хлорная известь 300-400 г/т.

Промытое и продезинфицированное зерно выгружают насосом на грядку расположенную в солодорастительной камере.

Общая продолжительность мойки и дезинфекции должна составлять не более 5-7 часов в зависимости от загрязнённости зерна.

5.1.2 Замачивание ржи

Частичное замачивание ржи происходит в процессе мойки и дезинфекции в замочном чане.

Выгруженное на грядку зерно тщательно разравнивают и оставляют в покое на 4 часа.

Начальная высота слоя составляет не более 0,8 м.

Дальнейшее замачивание ржи осуществляют воздушно-оросительным способом путём периодического орошения зерна водой с температурой 8-160 С во время ворошения. Зимой для поддержания температуры в слое зерна допускается орошение водой подогретой до t= 330 С.

Первое ворошение с орошением осуществляется через 4 часа, второе - через 6 часов, последующие - через 8 часов после загрузки на грядку.

В процессе замачивания и проращивания продувают слой зерна ржи наружным воздухом. Длительность и периодичность продувки зависит от температуры в слое зерна, которая должна поддерживаться в пределах 13-170 С. Зимой для поддержания заданной температуры в слое зерна допускается продувка подогретым воздухом до 25-300 С воздухом.

Замачивание считается законченным при влажности зерна 46-51 %, для неферментированного солода и 50-53 % - для ферментированного.

Длительность замачивания составляет 1,5-2,5 суток.

5.1.3 Проращивание ржи

Для получения неферментированного солода проращивание зерна ведут при температуре в слое зерна 14-200 С. Для получения ферментированного солода допускается повышение температуры солодоращения (на последней стадии) до 250 С.

При этом через каждые 8 часов проводится ворошение зерна.

Ращение неферментированного солода заканчивается когда у менее 75 % зёрен длина ростка составляет 0,75 длинны зерна. У ферментированного солода - длинна ростка равна 0,5 длины зерна.

Продолжительность ращения неферментированного и ферментированного солода составляет около 1,5-2 и 2-2,5 суток соответственно.

На завершающем этапе проращивания допускается отбор и отпуск потребителям свежепророщенного зерна с влажностью 44-53 %.

5.1.4 Ферментация (томление) солода

Томление солода проводят в той же грядке, что и его ращение при этом:

Солодорастильную камеру изолируют: закрывают двери, выключают приточно-вытяжную вентиляцию и закрывают вентиляционные шахты.

Для интенсификации ферментации в начале процесса солод поливают водой температурой 40-550 С и укрывают плёнкой. С целью удаления из слоя газообразных продуктов ферментативного гидролиза под сита солодорастильного ящика подают влажный тёплый воздух - продувают. Увлажнение и дополнительный подогрев воздуха проводится добавкой к нему острого пара.

Первый продув проводят через 5-6 часов от начала ферментации; при необходимости второй и последующие, через 3-4 часа после первого. Продолжительность при достижении температуры в слое 52-550 С.

Дальнейшее согревание осуществляют путём подачи в подситовое пространство на 10-20 минут острого пара с периодичностью один раз в 5-7 часов. К концу третьих суток температура в слое солода должна составлять 75-900 С и поддерживаться на таком уровне до окончания ферментации. Для предупреждения появления плесени, в течение первых трёх суток солод допускается дополнительно продувать тёплым влажным воздухом. Периодичность и продолжительность продувов зависит от динамики роста температуры.

Для достижения равномерной ферментации солод допускается ворошить, но не более двух раз за весь процесс ферментации.

Продолжительность ферментации составляет 4,5-7 суток.

5.1.5 Сушка солода

Сушку солода ведут на тех же солодорастительных грядках конвективным способом.

Сушка светлого солода. Оптимальные режимы сушки, обеспечивающие получение ржаного неферментированного солода с высокой активностью ферментов указаны в табл.5.1

Таблица 5.1

Оптимальные режимы сушки светлого солода

| Изменение влажности солода, % | 50-42 | 42-30 | 30-8 |

| Изменение температуры сушильного агента, 0 С | 45-50 | 50-55 | 55-75 |

Первое ворошение производят при достижении влажности 40-43 % (через 16-20 часов). Последующие ворошения - через 8 часов. При влажности солода около 30% ворошат через 6 часов, затем через 4 часа, затем постоянно через 2 часа.

Сушка прекращается при влажности солода не более 8 %.

Сушка ферментированного солода. Оптимальные режимы сушки ржаного ферментированного солода, обеспечивающие накопление красящих веществ и минимальные потери экстрактивных и ароматических веществ приведены в табл.5.2.

Таблица 5.2

Оптимальные режимы сушки ржаного ферментированного солода

| Изменение влажности солода, % | 60-45 | 45-15 | 15-8 |

| Изменение температуры сушильного агента, 0 С | 50-55 | 55-70 | 70-85 |

Первое ворошение ферментированного солода производят при влажности 48-50% (через 12-18 часов от начала процесса).

Дальнейшее ворошение ферментированного солода осуществляют аналогично ворошению неферментированного солода.

Охлаждение готового солода достигается продуванием слоя солода наружным воздухом. Продолжительность охлаждения зависит от температуры наружного воздуха и составляет от двух до семи часов. Охлаждение прекращают при достижении температуры в слое: в холодный период - 15-200 С, в тёплый - 20-250 С.

5.1.6 Дробление

Охлаждённый сухой солод с помощью транспортёров подают в бункер готовой продукции. Оттуда его направляют на дробилку, а затем на просеиватель с ситом № 0,9. Перед дроблением и после него солод пропускают через магнитные ловушки.

Показатели качества солода ржаного

Сухой ржаной не ферментированный и ферментированный солод должен вырабатываться в соответствии с требованиями стандарта по технологической инструкции с соблюдением санитарных норм и правил, утверждённых в установленном порядке.

По физико-химическим показателям ржаной сухой солод должен соответствовать требованиям указанным в табл.5.3.

Таблица 5.3

Физико-химические показатели для ржаного сухого солода

| Наименование показателя | Норма для солода типа | ||

| Неферментированного | ферментированного | ||

Массовая доля влаги, %, не более в зёрнах в размолотом виде Качество помола: размолотого солода для хлебопекарной промышленности |

8,0 10,0 Проход без остатка через сито с номинальным размером ячеек 900 мкм Проход без остатка через сито с номинальным размером ячеек 560 мкм |

||

Массовая доля экстракта в сухом солоде, %, не менее: при горячем экстрагировании при холодном экстрагировании |

80,0 |

84,0 42,0 |

|

Продолжительность осахаривания, мин, не более Кислотность солода, к. ед.: при холодном экстрагировании при горячем экстрагировании, не более |

25 15,0 |

От 35,0 до 50,0 |

|

Цвет солода, ц. ед.: при холодном экстрагировании при горячем экстрагировании, не более |

3,0 |

От 10,0 до 20,0 |

|

По органолептическим показателям солод ржаной сухой в зёрнах и размолотый должен соответствовать требованиям приведённым в таблице 5.4.

Таблица 5.4

Органолептические показатели сухого ржаного солода

| Наименование показателя | Характеристика солода | |

| неферментированного | ферментированного | |

| Внешний вид | Однородная зерновая масса, не содержащая заплесневелых зёрен, или масса размолотого солода, не содержащая плесени | |

| Цвет | Светло-жёлтый с сероватым оттенком | От коричневого до тёмно-бурого с красноватым оттенком |

| Запах | Свойственный данному типу солода. Не допускаются - запах гнили и плесени | |

| Вкус | Сладковатый | Кисло-сладкий, напоминающий вкус ржаного хлеба. Не допускается - пригорелый, горький и др. |

5.2 Расчет производственной мощности цеха

Производственная мощность определяется по формуле:

ПМ= nПч Тэфф (5.1)

где n - количество единиц ведущего оборудования;

Пч - часовая производительность единицы ведущего оборудования (техническая норма съема продукции в час);

Тэфф - эффективный фонд времени работы оборудования в год, ч.

Для определения эффективного фонда времени работы оборудования в год составляется баланс рабочего времени ведущего оборудования (табл.5.5).

Цех работает в одну смену (по 8 часов) 5 дней в неделю. Капитальный ремонт в планируемом году не проводится.

Простой оборудования в текущем ремонте составляет 144 часа (18 дней) в год, по технологическим причинам - 24 часа (3 дня) в год. В цеху в качестве ведущего оборудования функционирует дробилка. Расчет эффективного фонда времени будем осуществлять для одной машины следующим образом:

Таблица 5.5

Баланс рабочего времени ведущего оборудования

| Элементы времени | Значение |

| 1. Календарный фонд рабочего времени в днях | 365 |

| 2. Выходные и праздничные дни | 113 |

| 3. Номинальный фонд рабочего времени в днях (п.1 - п.2) | 252 |

| 4. Планируемые остановки, дней: | |

| - на капитальные ремонты | - |

| - на текущие ремонты | 18 |

| - по технологическим причинам | 2 |

| 5. Эффективный фонд рабочего времени в днях (п.3 - п.4) | 232 |

| 6. Эффективный фонд рабочего времени в часах (п.5 количество часов работы в сутки) | 1856 |

7. Коэффициент использования оборудования во времени (п.5/п.1) |

0.64 |

Производственная мощность цеха составит:

ПМ=1*0,56*1856=1039 т/год

Необходимое количество оборудования (n) на планируемый выпуск продукции (В = 1134 т/год) определяем по формуле:

n= В / (Пч Тэфф ) (5.2)

где В - плановый выпуск продукции на год в натуральном выражении;

n= 1134/ (1·1856) =0,61 машин

Для выполнения производственной программы необходима 1 - 2 машина.

Так как в 2007 году не планируется вводить и выводить производственные мощности, то среднегодовая производственная мощность составит:

Мср = 1039 т/год

Коэффициент использования производственной мощности Кисп рассчитывается по соотношению:

Кисп. =В/Мсг (5.3)

Кисп =1080/ 1039=1,03

Таблица 5.6

Баланс производственных мощностей предприятия

| Наименование показателя | Значение |

Производственная мощность входная, т/год Вводимая мощность, т/год Выбывающая мощность, т/год Среднегодовая производственная мощность, т/год Годовой выпуск продукции, т. Коэффициент использования производственной мощности |

1039 1039 1134 1,03 |

5.3 Расчет производственной программы

Расчет производственной программы в натуральном и стоимостном выражении представлен в табл.5.7.

Объем продаж (ОП) равен:

ОП=ТП + Он. - Ок ( 5.4)

где ТП - товарная продукция, млн. руб.;

Он. (к.) - соответственно остаток нереализованной продукции на начало и конец года, млн. руб.

ТП=В·Ц (5.5)

где Ц - оптовая цена предприятия на соответствующую продукцию, млн. руб. за т.

ТП=1134·1117,7 =1,267 млн. руб.

Объем продаж и товарной продукции отличаются изменением остатков нереализуемой товарной продукции на начало и конец года. И так как производство характеризуется небольшой величиной производственного цикла, эти остатки можно условно принять равными. В этом случае объемы товарной продукции и продаж будут равны.

Таблица 5.7

Производственная программа цеха

| Наименование продукции | Объем производства, т | Оптовая цена, руб. /кг | Товарная продукция, млн. руб. | Объем продаж, млн. руб. |

| Солод ржаной | 1134 | 1117,7 | 1,267 | 1,267 |

6. Планирование ресурсного обеспечения предприятия

В данном разделе плана определяется потребность цеха в материальных и энергетических ресурсах, необходимых для выполнения производственной программы. Кроме того рассчитывается фонд заработной платы работающих, уровень производительности труда и среднегодовая заработная плата работающих.

6.1 Определение потребности предприятия в материальных и энергетических ресурсах

Систематическое и комплексное обеспечение производства сырьем, материалами, полуфабрикатами - важнейшее условие выполнения производственной программы, ритмичной работы, достижения оптимального уровня затрат, поэтому планирование материально-технического обеспечения (МТО) представляет собой большую, ответственную и самостоятельную часть плановой работы.

В ходе разработки плана МТО необходимо учитывать максимально возможную экономию материальных ресурсов, которая достигается в результате внедрения организационно-технических мероприятий.

Разработка данного раздела плана сводится к определению потребности участка в материальных и топливно-энергетических ресурсах (в натуральном и стоимостном выражении), необходимых для выполнения производственной программы

Потребность в сырье, материалах в натуральном выражении определяется как произведение объема производства продукции на норму сырья, материалов на единицу продукции.

Стоимость сырья и материалов, необходимых для производства всего выпуска продукции, определяется умножением их годовой потребности на планово-заготовительные цены.

Рассчитаем потребность ржи на производственную программу:

1,2*1134=1360,8 т,

где 1,2 - норма расхода ржи на 1 т; 1134 - плановый выпуск продукции, т.

Стоимость ржи на производственную программу:

283600*1360,8 =385,92млн. руб.,

Где 283600 - планово-заготовительная цена 1 т ржи, руб

Расчеты представляются в форме табл.6.1.

Таблица 6.1

Расчет стоимости сырья, материалов, топлива и энергии на технологические нужды

Наименование сырья, материалов, энергии, ед. измерения |

Норма расхода на т. продукции |

Потребность на ПП |

Цена, руб. | Стоимость сырья, материалов и энергии на ПП, млн. руб. |

| 1 | 2 | 3 | 4 | 5 |

| 1. Сырьё и основные материалы: | ||||

| Рожь, тонн | 1,2 | 1360,8 | 283600 | 385,92 |

| Итого: | ||||

| 2. Вспомогательные материалы: | ||||

| Вода сброс, м3 | 11,114 | 12603,27 | 590 | 7,43 |

| Вода забор, м3 | 11,56 | 13109,04 | 1500 | 19,66 |

| Перманганат калия, кг | 0,1 | 113,4 | 11800 | 1,34 |

| Сода кальцинированная, кг | 0,25 | 283,5 | 519 | 0,167 |

| Мешки (фас 40 кг), шт | 26,5 | 30051 | 581 | 17,46 |

| Этикеты (фас 40 кг), шт | 26,5 | 30051 | 6,32 | 0, 19 |

| Нитки мешкозашивочные, метр | 170 | 192780 | 3,2 | 0,617 |

| Итого: | 432,784 | |||

| 3. Топливо и энергия на технологические нужды | ||||

| Электроэнергия, кВт час | 437 | 495558 | 165,98 | 82,25 |

| Теплоэнергия, (Гкал) | 1,535 | 1740,69 | 56746,00 | 98,77 |

6.2 Определение затрат на оплату труда работающих

В данном подразделе определяется численность работающих по категориям, фонд их заработной платы, уровень производительности труда, среднегодовая зарплата одного работающего.

6.2.1 Расчет эффективного фонда времени работы одного среднесписочного рабочего

Баланс рабочего времени устанавливает число дней, подлежащих отработке одним среднесписочным рабочим в год в зависимости от принятого режима работы завода и продолжительности рабочего дня.

Таблица 6.2

Баланcрабочего времени одного среднесписочного рабочего

| Состав фонда рабочего времени | Значенияпоказателей |

| 1. Календарный фонд рабочего времени, дней | 365 |

| 2. Выходные и праздничные дни | 113 |

| 3. Номинальный фонд рабочего времени, дней (п.1-п.2) | 252 |

| 4. Планируемые невыходы на работу, дней: | 28 |

| а) основные и дополнительные отпуска | 21 |

| б) отпуска по беременности и родам | 2 |

| в) по болезни | 3 |

| г) выполнение государственных и обществ. обязанностей | 1 |

| д) по разрешению администрации | 1 |

| 5. Число рабочих дней в год (п.3-п.4) | 224 |

| 6. Число рабочих часов в год ( (п.5) *8часов) | 1792 |

| 7. Планируемые потери времени, часов | 10 |

| 8. Эффективный фонд рабочего времени, часов (п.6-п.7) | 1782 |

Численность работающих рассчитывается по категориям персонала - рабочие, руководители, специалисты, технические исполнители. Расчет численности рабочих производится по профессиям и разрядам рабочих.

Явочная численность основных производственных рабочих определяется на основании норм обслуживания (или штатных нормативов).

Нчисл. = (N/Нобсл.) n, (6.1)

где N - количество единиц оборудования; Нобсл. - норма обслуживания; n - число смен в сутки.

Списочный состав определяется путем умножения явочного числа рабочих на переводной коэффициент, который рассчитывается по формуле:

Ксп. =Тэфф. обор. /Тэфф. рабочего , (6.2)

где Тэфф обор. - эффективный фонд времени оборудования, дни (табл.5.1);

Тэфф рабочего - эффективный фонд времени одного рабочего, дни (табл.6.2).

Ксп. = 1856/1782 = 1,04

Численность вспомогательных рабочих, исходя из специфики их труда, должна быть достаточной для нормального функционирования производственного процесса предприятия.

Численность служащих устанавливается по штатному расписанию, которое составляется применительно к принятой организационной структуре управления предприятием (цехом).

Общая численность персонала определяется путем суммирования численности работающих по категориям.

Планирование фонда заработной платы выполняется в зависимости от категории работающих.

При планировании фонда заработной платы производственных рабочих выделяют основную и дополнительную заработную плату.

К основной заработной плате относятся тарифный фонд заработной платы, премии по действующим премиальным положениям, доплаты за вредность.

К дополнительной заработной плате относятся различные выплаты работникам не за выполненную работу, а в соответствии с действующим законодательством.

Тарифный фонд заработной платы основных рабочих рассчитывается исходя из эффективного фонда времени работы одного рабочего (по балансу), их численности и соответствующих тарифных ставок, рассчитанных с учетом принятой ставки первого разряда и действующих тарифных коэффициентов.

Для расчета часовой тарифной ставки необходимо месячную тарифную ставку разделить на число часов работы рабочего в месяц, которое при 40-часовой рабочей неделе составляет 168 часов (при 5-дневной рабочей недели). Месячная тарифная ставка первого разряда по данным цеха составляет 169397,76 руб. Следовательно, часовая тарифная ставка равна:

169397,76/168 = 1008,32 руб.

Часовая тарифная ставка определенного разряда равна произведению часовой тарифной ставки на соответствующий тарифный коэффициент.

Например, для оператора 5-го разряда (тарифный коэффициент равен 1,73) часовая тарифная ставка составит:

1008,32*1,73 = 1744,4 руб.

Результаты расчета численности и тарифного фонда оплаты труда рабочих представляются в табл.6.3.

Эффективный фонд рабочего времени всех рабочих:

4*1782=7128,

где 4 - списочное число рабочих, чел.; 1782 - эффективный фонд рабочего времени 1 рабочего, ч.

Тарифный фонд зарплаты:

7128*1744,4=12,43 млн. руб.,

где 1744,4 - часовая тарифная ставка, р

Таблица 6.3.1

Расчет численности и тарифного фонда оплаты труда рабочих

| Наименование профессии | Расчёт численности рабочих |

Расчёт тарифного фонда оплаты труда | |||||||

| Тарифный разряд | Явочная численность, чел. | Списочная численность, чел | Эффективный фонд рабочего времени, ч |

Часовая тарифная ставка, руб. | Тарифный фонд оплаты труда, млн. руб. | ||||

одного рабочего |

всех рабочих |

||||||||

| в смену | в сутки | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| 1. Основные рабочие: | |||||||||

1оператор солодового цеха; 2 фасовщик; 3 укладчик упаковщик; 4 наладчик оборудования. |

5 4 2 2 2 |

3 2 1 1 1 |

3 2 1 1 1 |

4 3 2 2 2 |

1782 1782 1782 1782 1782 |

7128 5346 3564 3564 3564 |

1744,4 1583 1170,2 1170,2 1170,2 |

12,43 8,46 4,17 4,17 4,17 |

|

| Итого: | 33,4 | ||||||||

| 2. Вспомогательные рабочие: | |||||||||

| 2.1 по обслуживанию оборудования | |||||||||

| Наладчик оборудования | 5 | 2 | 2 | 3 | 1782 | 5383 | 1744,4 | 9,39 | |

| Итого: | 9,39 | ||||||||

| 2.2 по текущему ремонту оборудования | |||||||||

| Слесарь-ремонтник | 5 | 1 | 1 | 2 | 1782 | 3564 | 1744,4 | 6,22 | |

| Механик | 4 | 1 | 1 | 2 | 1782 | 3564 | 1583 | 5,64 | |

| Итого: | 11,86 | ||||||||

| 2.3 Прочие | |||||||||

Таблица 6.3.2

| Грузчик | 1 | 1 | 2 | 1782 | 3564 | 1008,3 | 3,59 |

| Уборщик | 1 | 1 | 2 | 1782 | 3564 | 1008,3 | 3,59 |

| Кладовщик | 1 | 1 | 2 | 1782 | 3564 | 1008,3 | 3,59 |

| Итого: | 10,77 | ||||||

| Всего: | 26 | 65,42 |

Для расчета оплаты отпусков при планировании дополнительной заработной платы используем формулу:

Оотп. = (ФЗПДотп.) /Тяв., (6.3)

где ФЗП - фонд заработной платы за минусом оплаты отпусков и невыходов в связи с выполнением государственных и общественных обязанностей, млн. руб.;

Дотп. - средняя длительность отпуска, дней;

Тяв. - время явочное (по балансу), дней.

Аналогичным образом рассчитывается оплата невыходов в связи с выполнением государственных и общественных обязанностей:

Ообяз. = (ФЗПДобяз.) /Тяв , (6.4)

где Добяз. - средняя длительность выполнения государственных и общественных обязанностей, дней.

Для основных рабочих оплата за отпуска и оплата невыходов в связи с выполнением государственных и общественных обязанностей составит:

Оотп. = (33,4+10,02+4,008) *21/224=4,45 млн. руб.

Ообяз. = (33,4+10,02+4,008) *1/224=0,21 млн. руб.

Для вспомогательных рабочих по обслуживанию оборудования оплата за отпуска и оплата невыходов в связи с выполнением государственных и общественных обязанностей составит:

Оотп. = (9,39+2,817+1,127) *21/224=1,25 млн. руб.

Ообяз. = (9,39+2,817+1,127) *1/224=0,06 млн. руб.

Для вспомогательных рабочих по ремонту оборудования оплата за отпуска и оплата невыходов в связи с выполнением государственных и общественных обязанностей составит:

Оотп. = (11,86+3,558+1,423) *21/224=1,58 млн. руб.

Ообяз. = (11,86+3,558+1,423) *1/224=0,075 млн. руб.

Для прочих рабочих оплата за отпуска и оплата невыходов в связи с выполнением государственных и общественных обязанностей составит:

Оотп. = (10,77+3,231+1,292) *21/224=1,43 млн. руб.

Оотп. = (10,77+3,231+1,292) *1/224=0,07 млн. руб.

В табл.6.4 приведен расчет годового фонда заработной платы рабочих.

Таблица 6.4

Расчет годового фонда оплаты труда рабочих

Элементы фонда оплаты труда |

Годовой фонд оплаты труда, млн. руб. | ||||

Основных производственных рабочих |

Вспомогательных рабочих | ||||

| По обслуживанию оборудования | По текущему ремонту оборудования |

Прочих | |||

| Основная зарплата | |||||

| Тарифный фонд оплаты труда | 33,4 | 9,39 | 11,86 | 10,77 | |

| 1.2 Премии (30%) | 10,02 | 2,817 | 3,558 | 3,231 | |

| 1.3 Доплаты за вредность (12%) | 4,008 | 1,127 | 1,423 | 1,292 | |

| 2. Дополнительная зарплата | |||||

| 2.1 Отпуска | 4,45 | 1,25 | 1,58 | 1,43 | |

| 2.2 Гос. обязанности | 0,21 | 0,06 | 0,075 | 0,07 | |

| Итого: | 52,08 | 14,64 | 18,5 | 16,79 | |

| Всего: | 102,01 | ||||

Расчет производительности труда в стоимостном выражении производим по формуле 6.7.

ПТ=ТП/Чсп., (6.5)

где ТП - товарная продукция, млн. руб.

ПТ=1117,70*1134/23=55,107 млн. руб. /чел.

Планирование издержек предприятия

При планировании издержек производства предварительно находится сумма амортизационных отчислений (см. табл.7.1.), составляются калькуляция себестоимости продукции (табл.7.2.). Сумма амортизационных отчислений (А) определяется исходя из стоимости основных производственных фондов (ОПФ) и дифференцированных норм амортизации по отдельным группам основных фондов (Нам.) :

А=ОПФ*Нам. ( 7.1)

Таблица 7.1

Расчет амортизационных отчислений

| Группы основных производственных фондов | Балансовая стоимость основных производственных фондов, млн. руб. | Амортизационные отчисления | |

| Норма амортизации, % | Сумма, млн. руб. | ||

| 1. Здания | 145 | 1,6 | 2,32 |

| 2. Сооружения | 24,3 | 2,4 | 0,58 |

| 3. Машины и оборудование | 198,3 | 10 | 19,83 |

| 4. Передаточные устройства | 19,5 | 3,5 | 0,68 |

5 Транспортные средства |

3 | 8 | 0,24 |

6. Производственный инвентарь и прочие ОПФ инвентарь и прочие ОПФ |

8,2 | 4 | 0,328 |

| Всего: | 398,3 | 23,978 | |

Нормы амортизационных отчислений приведены в справочнике Временный республиканский классификатор амортизируемых основных средств и нормативные сроки их службы.

Расчёт плановой калькуляции себестоимости продукции будут приведены ниже в табл.7.2.

Таблица 7.2

Плановая калькуляция себестоимости продукции

| Статья расхода | Затраты | Примечания | |

| На тонну продукции, тыс руб. | На весь выпуск, млн. руб. |

||

| 1 | 2 | 3 | 4 |

| 1. Сырьё и материалы | 340,3 | 385,92 | Табл.6.1 |

| 2. Покупные комплектующие и полуфабрикаты | 381,6 | 432,784 | Табл.6.1 |

| 3. Возвратные отходы (вычитаются) | - | - | - |

| 4. Топливо и энергия на технологические нужды | 159,6 | 181,02 | Табл.6.1 |

| 5. Основная заработная плата производственных рабочих | 41,8 | 47,428 | Табл.6.4 |

| 6. Дополнительная заработная плата производственных рабочих | 3,93 | 4,46 | Табл.6.4 |

| 7. Отчисления в бюджет и внебюджетные фонды | 18,3 | 20,75 | 40 % от п.5 и п.6 |

| 9. Общепроизводственные расходы | 62,60 | 73,26 | Согласно данным предприятия |

| 10. Цеховая себестоимость | 1010,24 | 1145,62 | Сумма п.1-п.9 |

| 11. Общехозяйственные расходы | 50,51 | 57,28 | 5 % от цеховой себестоимости |

| 12. Прочие производственные расходы | 3,33 | 3,78 | Согласно данным предприятия |

| 13. Производственная себестоимость | 1064,07 | 1206,66 | Сумма п.10 - п.12 |

| 14. Комерческие расходы | 10,64 | 12,06 | 1% от п.13 |

| 15. Полная себестоимость | 1067,4 | 1210,46 | Сумма п.12 - п.13 |

Материалоёмкость продукции определяем по формуле:

Мёмк = (С+М+Э) /ТП, (7.2)

где (С+М+Э) - стоимость сырья, материалов и энергии на производство продукции, млн. руб.; ТП - стоимость товарной продукции в оптовых ценах, млн. руб.

Мёмк = (385,92+181,02) /1267,47 = 0,447 руб

Затраты на 1 рубль товарной продукции определяются как отношение себестоимости товарной продукции к её стоимости в оптовых ценах предприятия:

З1 руб. =Стп /ТП, (7.3)

где Стп - себестоимость товарной продукции, млн. руб.

З1. руб. =1210,46/1267,47 = 0,955 руб.

Удельный вес материальных затрат в себестоимости продукции:

УМЗ =100 (С+М+Э) /С, (7.4)

где С - полная себестоимость продукции, млн. руб.

УМЗ =100 (385,92+181,02) /1210,46= 46,83 %

В результате внедрения мероприятий полная себестоимость и материалоёмкость продукции, затраты на 1 рубль товарной продукции снизились, что свидетельствует о повышении эффективной деятельности предприятия.

8. Оценка рисков

В этом разделе будут выявлены все возможные виды риска, я попытаюсь определить наиболее вероятные из них и оценить ожидаемый размер убытков при их возникновении. Перечень видов риска довольно широк.

Риск - вероятностная категория. Показателем риска является вероятность возникновения определенного уровня потерь (материальных, трудовых, финансовых). При анализе вероятных потерь для оценки риска важно не только установить все источники потерь, но и выявить, какие из них превалируют.

Возможные виды риска:

непредсказуемые внешние риски;

предсказуемые внешние риски;

операционный риск;

внутренние организационные риски;

прочие риски.

Непредсказуемые внешние риски.

Особое внимание уделяется риску, связанному с мерами государственного воздействия в сферах налогообложения, ценообразования, землепользования, финансово-кредитной, охраны окружающей среды и т.д. Экономическому отделу предприятия сложно предвидеть риски подобного рода. Степень вероятности наступления событий, связанных с данным видом риска высока.

Также в последнее время широкое распространение получили экономические преступления. Чаще всего он выражается в виде невыполнения взаимных договорных обязательств между предприятиями. Риск может быть сведён к минимуму при соответствующей квалификации и отношении к выполняемой работе экономистов и юристов предприятия. Что касается риска краж на предприятии, то это предупреждается организацией службы охраны. Преступления, связанные с бухгалтерией и финансовой отчётностью пресекаются соответствующей организацией службы внутреннего аудита.

К внешним эффектам относятся экологические аварии, экономические (банкротство партнёров, клиентов, срыв поставок), политические (запрет на деятельность). Риск экономических внешних эффектов уменьшается через работу с надёжными партнёрами, клиентами, которые зарекомендовали себя в процессе сотрудничества.

Предсказуемые внешние риски.

Изменение цен, валютных курсов, требований потребителей, конкуренция, инфляция, потеря позиции на рынке, т. е рыночный риск имеет высокую долю вероятности для любого предприятия функционирующего в условиях рынка.

В РБ ситуация усугубляется нестабильностью экономики. Данный вид риска наиболее опасен. Достаточно велик риск потери рынков сбыта в результате деятельности конкурентов.

В РБ ситуация усугубляется нестабильностью экономики. Данный вид риска наиболее опасен. Достаточно велик риск потери рынков сбыта в результате деятельности конкурентов.

Операционный риск (нарушение правил эксплуатации и техники безопасности, невозможность поддержания рабочего состояния машин, оборудования, сооружений и т.д.). Риск этот уменьшается за счёт продуманности технологии и высокой квалификации обслуживающего персонала. Однако он является ещё одним серьёзным аргументом в пользу необходимости проведения модернизации оборудования.

Внутренние организационные риски.

Срывы планов работ из-за недостатка рабочей силы, материалов, задержки поставок, ошибок в планировании и проектировании, изменения руководства. В свою очередь риск срыва работ из-за недостатка рабочей силы очень мал, т.к. предприятие полностью укомплектовано по штату и нет недостатка в работниках необходимых специальностей на рынке труда. Иначе обстоит дело с материалами, т.к. очень часто возникают проблемы с его поставками. Этот риск является самым узким местом при нормальном финансовом положении. Для его избегания необходимо создать складской запас сырья и материалов.

Также следует отметить риск, связанный с ошибками в планировании и проектировании, неудовлетворительным оперативным руководством процессом реализации стратегий, он существенно выше.

Внутренние технические риски. Изменение технологии выполнения работ, ошибки в проектной документации, отказы техники, низкое качество поставляемых материалов, сырья, комплектующих изделий. Данный вид риска не характерен для предприятия в связи с уже достаточно налаженной технологией и продолжительностью связей со стабильными поставщиками сырья и материалов.

Транспортные и таможенные инциденты. Данный вид риска существует, но он незначителен.

9. Финансовый план

В данном разделе бизнес-плана рассчитываются прибыль и рентабельность продукции.

Конечным финансовым результатом деятельности предприятия является прибыль (Пр ). Прибыль от реализации продукции (Пр.) рассчитывается исходя из планируемой выручки от реализации продукции (ОП) и ее себестоимости (С):

Пр. = ОП-С (9.1)

Расчет прибыли от реализации продукции и ее рентабельности осуществляется согласно форме табл.9.1.

Рентабельность продукции (РРП ) определяется как отношение прибыли от реализации продукции к полной себестоимости реализованной продукции:

РРП = Пр. / Ср. ( 9.2)

Пр. = 1267,47 - 1210,46=57,01 млн. руб.

РРП = (57,01 /1210,46) * 100 = 4,8 %

Таблица 9.1

Расчет прибыли от реализации продукции и ее рентабельности

| Наименование продукции | Полная себестоимость | Оптовая цена единицы продукции, руб. | Объем продаж, млн. руб. | Прибыль от реализации продукции, млн. руб. | Рентабельность продукции, % | |

| единицы продукции, руб. | всего выпуска, млн. руб. | |||||

| Солод ржаной сухой | 1067,4 | 1210,46 | 1117,69 | 1267,47 | 57,01 | 4,8 |

Распределение планируемой прибыли производится согласно табл.9.2.

При этом балансовая прибыль принимается равной прибыли от реализации продукции.

Таблица 9.2

Распределение планируемой прибыли

| Наименование показателей | Сумма, млн. руб | Примечание |

| 1. Прибыль отчётного периода | 57,01 | - |

| 2. Налог на недвижимость | 3,74 | 1% от остаточной стоимости ОПФ |

| 3. Налогооблагаемая прибыль | 53,27 | п.1 - п.2 |

| 4. Налог на прибыль | 12,78 | 24% от п.3 |

| 5. Транспортный сбор | 2,02 | 5% от п.3 - п.4 |

| 6. Чистая прибыль (прибыль, оставшаяся в распоряжении предприятия) | 38,47 | п.3 - п.4 - п.5 |

10. Основные технико-экономические показатели бизнес-плана

Рентабельность производства и нормируемые оборотные средства в плановом периоде рассчитываются по следующим соотношениям:

Рпроиз. =Пбал. / (ОПФ+ НОС) (10.1)

где Пбал. - балансовая прибыль предприятия, млн. руб.; ОПФ - стоимость основных производственных фондов, млн. руб.; НОС - нормируемые оборотные средства, млн. руб.

НОС=ОП / К (10.2)

где К - коэффициент оборачиваемости оборотных средств, равный 8.

НОС =1267,47/8 = 158,43 млн. руб.

Рентабельность производства в плановом году:

Рпроиз = (57,01/ (398,3 +158,43)) * 100 =10,24 %

Рентабельность производства в отчетном году:

Рпроиз = (49,72/ (398,3 +158,43)) * 100 = 8,93 %

Рентабельность продукции в отчетном году рассчитываем по формуле 9.2:

РРП = Пр. / Ср.

Пр. =1117,70-1510,578=-392,8 млн. руб.

РРП = (-392,8 /1510,578) * 100 =-26,0 %

Выработка на одного работающего, материалоемкость продукции, затраты на 1 руб. товарной продукции в отчетном году приведены в разделе 2.

На основании выполненных расчетов составляется сводная табл.10.1 основных технико-экономических показателей бизнес-плана, которые сравниваются с отчетными показателями работы предприятия.

Таблица 10.1

Основные технико-экономические показатели бизнес-плана

| Наименование показателя | Отчет | План |

| Годовой выпуск продукции, шт. | 1080 | 1134 |

| Коэффициент использования производственной мощности | 1,03 | 1,091 |

| Объем продаж, млн. руб. | 1207,17 | 1267,47 |

Численность работающих, чел. в т. ч. рабочих, чел. |

26 | 23 |

| Выработка на одного работающего, млн. руб. | 55,107 | 55,107 |

| Полная себестоимость единицы продукции, руб. | 1132,08 | 1067,4 |

| Материалоемкость продукции, руб. | 0,448 | 0,447 |

| Затраты на 1 руб. товарной продукции, руб. | 1,351 | 0,955 |

| Стоимость основных производственных фондов, млн. руб. | 386,5 | 398,3 |

| Нормируемые оборотные средства, млн. руб. | 158,43 | 158,43 |

| Прибыль балансовая, млн. руб. | 49,72 | 57,01 |

| Прибыль чистая, млн. руб. | 33,28 | 38,47 |

| Рентабельность продукции, % | -26,0 | 4,8 |

| Рентабельность производства, % | 8,93 | 10,24 |

| Годовая экономия, млн. руб. | - | 2.059 |

Сравнивая приведенные в сводной таблице отчетные данные предприятия с плановыми, можно утверждать, что выпуск продукции Солод ржаной по разработанному плану является экономически более выгодным и целесообразным, о чем свидетельствует следующие показатели:

себестоимость единицы продукции уменьшиласьc1132,08до 1067,4руб.,материалоемкость - с 0,448до 0,447руб. за счет проведения мероприятий по замене устаревшего оборудования для мойки и дезинфекции ржи на более совершенное и полностью автоматическое;

рентабельность продукции увеличилась с - 26,0 до 4,8 %, рентабельность производства - с 8,93 до 10,24 % также за счет организационных мероприятий;

стоимость основных производственных фондов уменьшилась с 386,5 до 398,3 млн. руб. за счет амортизационных отчислений;

увеличение балансовой прибыли с 49,72 до 57,01 млн. руб. и чистой прибыли с 33,28 до 38,47 млн. руб. обусловлено снижением себестоимости продукции и увеличением объема продаж;

за счет проведения организационно-технических мероприятий годовая экономия составила 8,57 млн. руб.

Заключение

В курсовом проекте был разработан бизнес-план по выпуску 1134 т солода ржаного. Он был составлен с целью планирования организации производства продукции, расчёта необходимых материальных, трудовых, финансовых ресурсов и их распределения.

Для этого были разработаны следующие разделы бизнес-плана: план маркетинга, план производства продукции, планирование ресурсного обеспечения предприятия, планирование издержек предприятия, финансовый план, оценка рисков. Для повышения эффективности производства было внедрено 2 мероприятия:

приобретение моечной машины для сокращения расходов воды на мойку грядок ращения в солодовенном цехе что приведёт к увеличению выпуска продукции на 5%;

- замена устаревшего оборудования для мойки и дезинфекции ржи на более совершенное и полностью автоматическое.

В разделе Общая характеристика предприятия приведены сведения о предприятии: наименование, цель и направления деятельности, организационная структура, состояние и перспективы развития предприятия, характеристика выпускаемой продукции, области ее применения.

Во втором разделе проведен анализ технического уровня и организации производства и труда.

В разделе План организационно-технического развития предприятия были разработаны мероприятия по повышению эффективности производства и ликвидации выявленных ранее недостатков, рассчитана условно-годовая экономия, которая составила 2.059 млн. руб.

В разделе План маркетинга рассмотрены рынки и каналы сбыта продукции, конкурентные преимущества предприятия ОАО Дрожжевой комбинат, организация маркетинговой деятельности на предприятии, возможности выпуска новой продукции.

В разделе План производства продукции описана технология производства продукции, рассчитана производственная мощность, составлен баланс рабочего времени ведущего оборудования, рассчитана производственная программа предприятия.

В разделе Планирование ресурсного обеспечения предприятия определена потребность предприятия в сырье, материалах, топливе и энергии для выполнения производственной программы (613,8 млн. руб.); определена явочная и списочная численность производственных рабочих;

составлен баланс рабочего времени одного среднесписочного рабочего; рассчитаны годовой фонд оплаты труда рабочих.

В разделе Планирование издержек предприятия была найдена сумма амортизационных отчислений (23,978 млн. руб.), рассчитана полная себестоимости продукции (1210,46 млн. руб.).

В разделе Оценка рисков выявлены возможные риски для предприятия, причины их возникновения и мероприятия по их предупреждению и уменьшению потерь от их возникновения.

При составлении финансового плана рассчитана рентабельность продукции (4,8%), прибыль от реализации (57,01 млн. руб.) и прибыль, оставшаяся в распоряжении предприятия (38,47 млн. руб.).

В разделе Основные технико-экономические показатели бизнес-плана рассчитана рентабельности производства (10,24%), приведена сводная таблица основных показателей и сравнительный анализ данных отчетного и планового года.

Список используемых источников

1. Афитов Э.А. Планирование на предприятии: Учеб. пособие. - Мн.: Выш. шк., 2001г. - 285 с.

2. Ильин А.И. Планирование на предприятии: учеб. Пособие для ВУЗов: в 2 ч/А.И. Ильин. - Минск: Новое знание, 2000. - 2 ч.

3. Методические указания по планированию, учёту и калькулированию себестоимости продукции на предприятиях химической и нефтехимической промышленности Республики Беларусь. - Минск: Белнефтехим, 2001. - 67с.

4. Организация и планирование производства. Управление предприятием. Методические указания к практическим занятиям для студентов специальности 1-48 01 02, 1-48 01 05, 1-48 02 01/З.В. Макарова. - Мн: БГТУ, 2007. - 30с.