Разработка системы автоматизации компрессорного цеха

СОДЕРЖАНИЕ: Дипломная работа Подсистема учета готовой продукции цеха металлизации ОЭМК АННОТАЦИЯ Пояснительная записка к дипломному проекту по теме «Подсистема учета готовой продукции цеха металлизации ОЭМК» содержит 135 страниц текста, 8 таблиц, 41 рисунок и приложение.Дипломная работа

Подсистема учета готовой продукции цеха металлизации ОЭМК

АННОТАЦИЯ

Пояснительная записка к дипломному проекту по теме «Подсистема учета готовой продукции цеха металлизации ОЭМК» содержит 135 страниц текста, 8 таблиц, 41 рисунок и приложение.

Автоматизация; Конвейерные весы; Юстирование; Тарирование; Калибровка скорости; Расходный счетчик.

Разрабатываемая в данном дипломном проекте подсистема предназначена для автоматизации процессов настройки весов, взвешивания и учета готовой продукции.

В специальной части дипломного проекта была разработана структура подсистемы, разработано математическое и алгоритмическое обеспечение. Для реализации разработанной структуры выбран контроллер фирмы ЭМИКОН и панели оператора фирмы EXOR ELECTRONIC. С помощью интегрированной среды CONT-designer написана прикладная программа подсистемы для контроллера ЭК-2000, разработаны экраны визуализации для панели оператора UniOP в интегрированной среде UniOP-designer, экраны визуализации оператору-технологу в пакете комплексной автоматизации TRACE MODE.

В разделе «Охрана труда» проведен анализ условий труда и сформулированы требования по безопасному выполнению работ, сделан расчет освещенности помещения.

В организационно-экономической части дипломного проекта рассмотрена структура участка технологической автоматизации цеха металлизации, проведены расчеты экономической эффективности от внедрения подсистемы. Планируемый годовой эффект составил более полутора миллионов рублей.

Содержание

ВВЕДЕНИЕ

1. РАСЧЕТНО-ТЕХНИЧЕСКАЯ ЧАСТЬ

1.1 Система транспорта и склады

1.1.1 Транспортировка, хранение и грохочение окисленных окатышей

1.1.1.1 Подача окисленных окатышей из цеха окомкования на расходный склад

1.1.1.2 Резервный склад

1.1.1.3 Аварийный склад

1.1.1.4 Подача окисленного окатыша к отгрузочным бункерам

1.1.1.5 Дозирование, грохочение и транспортировка между расходным складом и промежуточными бункерами

1.1.2 Транспортировка, грохочение и хранение металлизованного продукта

1.1.2.1 Подача металлизованного продукта к станции грохочения

1.1.2.2 Отвод реметов и подача их на склад реметов

1.1.2.3 Станция грохочения металлизованного продукта

1.1.2.4 Подача к бункерам металлизованного продукта

1.1.2.5 Подача металлизованной мелочи на установку брикетирования

1.1.2.6 Подача брикетов

1.1.2.7 Загрузка бункеров металлизованного продукта перед электросталеплавильным цехом

1.1.2.8 Подача металлизованных окатышей на установку отгрузки

1.1.3 Установка отгрузки

1.2 Ленточные весы

1.3 Описание системы визуализации технологического процесса

1.3.1 Назначение и состав программно-аппаратных средств

1.3.2 Технические характеристики контроллера ЭК-2000

1.3.3 Технические характеристики операторской станции

1.3.4 Общие сведения о работе системы

1.3.5 Экранные формы отображения

1.4 Постановка задачи

1.5 Структура подсистемы

1.6 Алгоритмическое и математическое обеспечение

1.7 Выбор технических средств

1.7.1 Выбор контроллера

1.7.2 Выбор панели оператора

1.7.3 Требования к инженерной станции

1.8 Состав системных программных средств

1.9 Прикладное программное обеспечение

1.9.1 Инструментальный программный комплекс TRACE MODE

1.9.2 Интегрированная система UniOP-Designer

1.9.3 Интегрированная система CONT-Designer

1.9.4 Прикладная программа подсистемы учета готовой продукции

1.9.4.1 Инициализация

1.9.4.2 Ядро программы

1.9.4.3 Подпрограммы обработки прерываний

1.9.4.4 Процедуры

1.10 Визуализация подсистемы

1.10.1 Визуализации на среднем уровене

1.10.1.1 Панель UniOP «сервер»

1.10.1.2 ................................................................... Панели UniOP «клиенты»

1.10.2 Визуализации на верхнем уровен

1.11 Настройка весов

1.12 Дальнейшее развитие подсистемы

2. ОХРАНА ТРУДА

2.1 Основные понятия и термины

2.2 Общие положения

2.3 Характеристика степени совершенствования технологического процесса

2.4 Характеристика выбросов цеха металлизации

2.5 Анализ потенциально опасных и вредных производственных факторов

2.5.1 Загазованность

2.5.2 Запыленность

2.5.3 Движущиеся и вращающиеся части механизмов оборудования

2.6 Общие требования безопасности к ленточным конвейерам

2.7 Требования к персоналу по обслуживанию подсистемы учета

2.7.1 Общие требования безопасности

2.7.2 Требования безопасности при проведении работ

2.7.3 Требования безопасности в аварийных ситуациях

2.8 Расчет искусственного освещения

2.9 Вывод

3. ОРГАНИЗАЦИОННО – ЭКОНОМИЧЕСКАЯ ЧАСТЬ

3.1 Организационная структура участка технологической автоматизации цеха металлизации

3.2 Оценка экономической эффективности

3.3 Вывод

ЗАКЛЮЧЕНИЕ

Список используемой литературы

Приложение

ВВЕДЕНИЕ

Черная металлургия, имеющая своей целью производство стали и проката, призвана обеспечить этими материалами целый ряд отраслей промышленности: машиностроение, газовую промышленность, транспорт, промышленное и гражданское строительство, сельское хозяйство, оборонные отрасли и другие.

По этой причине развитию предприятий черной металлургии, Правительство России придает важное, первостепенное значение. Наращивание объемов производства стали и проката достигается, как за счет лучшего использования в отрасли эксплуатируемого металлургического оборудования, так и за счет реконструкции и строительства новых объектов. В этой связи становится актуальным вопрос автоматизации технологических процессов позволяющей облегчить труд, увеличить производительность, снизить затраты на производство, повысить качество выпускаемой продукции.

ОЭМК - единственное металлургическое предприятие России, работающее на принципе бездоменной металлургии (прямое восстановление железа из руды), не снизило объемов производства и обеспечивает потребности предприятий России и зарубежных фирм в металлизованных окатышах и в сортовом прокате.

Высокое качество металлизованных окатышей и проката позволили ОЭМК успешно конкурировать с другими металлургическими предприятиями на внутреннем и мировом рынках сбыта металлургической продукции. Такие высокие показатели качества при получении окатышей достигаются при работе на «свежем» концентрате, а также благодаря способу прямого восстановления фирмы МИДРЕКС.

ОЭМК - это высокоавтоматизированное производство. Интегрированная автоматизированная система управления комбинатом является многоуровневой и построена по иерархическому принципу.

Верхний уровень управления комбинатом поддерживается информационной системой класса ERP на базе R/3 SAP, которая совместно с локальными - цеховыми - системами обеспечивает выполнение основных бизнес процессов. Цеховые системы автоматизации, в свою очередь, имеют три уровня:

• на уровне цеховых АСУ решаются задачи сменно-суточного планирования выплавки стали и производства проката, слежения за металлом на всех переделах производства, формирования базы данных по технологическим маршрутам обработки металла, анализа данных, выдачи отчетных документов;

• на следующем уровне реализуются программы автоматизированного управления технологическими процессами и основными агрегатами (электродуговыми и термическими печами, машинами непрерывной разливки стали, прокатными клетями и т.д.);

• на уровне базисной автоматизации решаются задачи локального управления и регулирования, а также сбора и первичной обработки информации о ходе технологического процесса и сопряжения с другими системами.

Интеграцию всех автоматизированных систем в единое информационное пространство обеспечивает отказоустойчивая и высокоскоростная корпоративная оптоволоконная сеть.

1. РАСЧЕТНО-ТЕХНИЧЕСКАЯ ЧАСТЬ

В процессе металлизации окись железа в виде окатышей превращается в продукт с высокой степенью металлизации, который пригоден для производства стали, например в дуговых электропечах. Процесс металлизации ведется в шахтной печи, в которой горячий восстановительный газ в противотоке металлизирует руду, подающуюся вниз самотеком.

Процесс металлизации ведется при температуре ниже температуры размягчения исходного материала. В качестве восстановительного газа используется водород и окись углерода, которые получаются в реформере. Для процесса металлизации большое значение имеет состав и температура восстановительного газа, подводящегося к шахтной печи.

Окисленные окатыши, превращаясь в металлизованные, проходят технологический цикл восстановления по системе конвейерной транспортировки, бункерного и штабельного складирования.

1.1. Система транспорта и склады

1.1.1. Транспортировка, хранение и грохочение окисленных окатышей

1.1.1.1. Подача окисленных окатышей из цеха окомкования на расходный склад

Подвод окисленных окатышей из цеха окомкования к цеху металлизации осуществляется по ленточным конвейерам 12.12/1 11 T 31.01 или .02, которые транспортируют окатыши на расходный склад. Для этой цели поворотные течки с тремя желобами 12.12/1 11 T 56.01 или 0.3 и переключающее устройство в раздваивающихся точках должны быть налажены в соответствии с прямым путем транспортировки.

1.1.1.2 Резервный склад

Емкость резервного склада рассчитана так, чтобы количество окисленных окатышей, имеющихся на складе, было достаточно для эксплуатации 4-х установок металлизации в течение 21 суток – плановое время ежегодной остановки цеха окомкования на техобслуживание и ремонты.

Продукция цеха окомкования должна полностью или частично быть направлена на резервный склад, если подводящееся количество окисленных окатышей не может быть употреблено в цехе металлизации.

С целью непрерывного обеспечения буферной емкости на случай остановки цеха металлизации и запаса на случай остановки цеха окомкования рекомендуется, чтобы резервный склад при нормальном режиме работы был заполнен на 50 % .

Обычно окисленные окатыши подводятся к раздваивающимся течкам 12.12/1 T 56.07, 08, 12 и 13. Оттуда можно направлять их на резервный склад по ленточному конвейеру 12.12/11 T 31.10.

Стекер-реклаймер 12.12/1 11 T 46.01 непрерывно загружается материалом от ленточного конвейера 12.12/1 11 T 31.10 через присоединенную к нему тележку с петлевым устройством. Он укладывает окатыши по выбору по левой или правой стороне вдоль пути перемещения.

Емкость резервного склада по окисленным окатышам составляет 2х80000 т. Во время укладки невозможен забор окатышей.

Если окисленные окатыши, находящиеся на резервном складе, нужны на установке прямого восстановления или установке отгрузки, то стрела стекера-реклаймера, оснащенная роторным колесом, забирает окисленные окатыши с одного из двух штабелей и транспортирует их по ленточному конвейеру 12.12/1 11 T 31.10. По ленточным конвейерам 12.12/1 11 T31.11 и .12 окисленные окатыши транспортируются к поворотной течке 12.12/1 11 T 56.05, которая направляет их по выбору на ленточные конвейеры к расходному складу или к установке отгрузки.

1.1.1.3 Аварийный склад

Если заполнены расходный склад, резервный склад и отгрузочные бункера или если они по какой-то причине не готовы к работе, то поступающие из цеха окомкования окисленные окатыши можно на короткое время направить на аварийный склад.

Для этой цели необходимо пустить в действие ленточный конвейер 12.12/1 11 T 31.09 и переключить переключающее устройство в раздваивающихся точках 12.12/ 11 T 56.07 или .08, .12 или .13 так, чтобы они направляли поток материала на этот конвейер.

Ленточный конвейер укладывает окисленный окатыш в конусообразный штабель емкостью 6000 т. При помощи погрузчиков с передней разгрузкой обеспечивается распределение материала и тем самым незначительное увеличение емкости аварийного склада.

С помощью этих погрузчиков с передней разгрузкой хранимые на аварийном складе окатыши могут возвращаться в систему загрузки установки прямого восстановления.

1.1.1.4 Подача окисленного окатыша к отгрузочным бункерам

При необходимости подачи окисленных окатышей к установке отгрузки надо заранее определить загружаемый отгрузочный бункер. Тем самым и определяется направление транспортировки реверсивного ленточного конвейера 12.39 11 T 31.02.

При включении данного ленточного конвейера с поста управления системами транспорта одновременно пускаются в действие и ленточные конвейеры 12.39 11 T 31.01 и .02, 12.12/1 11 T 31.13 и .14, а также 12.12 11 Т 31.01 или .12, сблокированные в одну группу механизмов.

Путем перемещения течек с тремя желобами 12.12/1 11 T 56. 01 или .03 можно направить поток материала по выбору на один или оба из ленточных конвейеров 12.12/1 11 T 31.01 или .02, и таким образом транспортировать окисленные окатыши из цеха окомкования к установке отгрузки. Имеется возможность транспортировки окисленных окатышей с резервного склада к установке отгрузки. Для этой цели течка с тремя желобами 12.12/1 11 T 56.05 должна быть переключена так, чтобы она направляла поток материала с ленточного конвейера 12.12/1 11 T 31.12 к ленточному конвейеру 12.12/1 11 T 31.13.

Нет возможности одновременного подвода к установке отгрузки окатышей из цеха окомкования и с резервного склада.

С помощью установленных на ленточном конвейере 12.12/1 11 T 31.14 ленточных весов 12.12/1 11 N 57.03 определяется количество окатышей, транспортирующихся к отгрузочным бункерам.

1.1.1.5 Дозирование, грохочение и транспортировка между расходным складом и промежуточными бункерами

Окисленные окатыши обычно транспортируются по двум конвейерным трактам с расходного склада до промежуточных бункеров шахтных печей.

При включении обоих ленточных конвейеров 12.13/1 11 T 31.11 и .12 также пускаются в действие расположенные за ними и сблокированные с ними машины данной группы.

Для обеспечения непрерывной загрузки наклонных ленточных конвейеров все машины одного конвейерного тракта между местом разгрузки окисленных окатышей с расходного склада и местом загрузки окатышей в промежуточные бункера шахтных печей сблокированы друг с другом.

При необходимости в остановке одного конвейерного тракта по другому конвейерному тракту можно транспортировать общее количество окатышей для снабжения 4-ох установок металлизации.

Каждый конвейерный тракт загружается с помощью трех вибропитателей, загружающих окисленные окатыши с расходного склада. Данные вибропитатели рассчитаны так, чтобы можно было обеспечивать необходимую производительность по разгрузке с помощью одного, двух или трех вибропитателей, работающих одновременно или в любом сочетании.

Производительность по разгрузке вибропитателей регулируется. Вибропитатели расположены таким образом, что конический штабель расходного склада может быть разгружен в результате движения материала самотеком. Если работают не все вибропитатели, часть конического штабеля, которая не движется в результате самотека, соответственно больше.

Если приходится полностью разгрузить расходный склад, то остающиеся откосы материала должны быть перемещены в рабочую зону вибропитателей с помощью погрузчиков с передней разгрузкой.

Каждый из расположенных параллельно ленточных конвейеров 12.12/1 11 T 31.07 и .08 транспортируют окисленные окатыши на один грохот станции грохочения. На каждом из этих ленточных конвейеров установлены ленточные весы и металлоискатель.

Данные ленточные весы 12.12/1 11 N 57.01 и .02 определяют количество окисленных окатышей, разгруженных с помощью вибропитателей.

Металлоискатели предназначены для обнаружения металлических посторонних тел, содержащихся в транспортируемом материале, которые могли повреждать щековые дробилки станции грохочения.

Станция грохочения окисленных окатышей выполнена с двумя грохотами. Оба вибрационных грохота 12.12/1 11 T 41.01 и .02 имеют два сита каждый с разными размерами ячеек. Сначала отделяется фракция 0-5 мм, т.е. возврат, и затем отделяется годная для производства фракция 5-50 мм.

Спеченные куски из цеха окомкования и куски с резервного склада, образовавшиеся в результате замерзания окатышей, крупностью более 50 мм с вибрационных грохотов подаются в щековые дробилки 12.12/1 11 I 76.01 и .02, соответственно. В щековых дробилках куски дробятся до крупности частиц менее 50 мм.

Отделенная на каждом вибрационном грохоте мелочь по раздваивающимся течкам 12.12/1 18 T 56.01 и .02, как правило, подается на ленточный конвейер 12.12/1 18 T 31.02, который транспортирует ее к цеху окомкования.

Если транспортировка по этому пути невозможна, то мелочь подается на ленточный конвейер 12.12/1 18 T 31.01 и транспортируется к аварийному бункеру возврата. Емкость данного бункера 200 м. куб. обеспечивает хранение получаемой мелочи окисленных окатышей не менее чем в течение 35 часов.

Дозировочные ленточные весы 12.12/1 18 N 57.01, распложенные под аварийным бункером возврата дополнительно к мелочи, получаемой от станции грохочения, на ленточный конвейер 12.12/1 18 T 31.02 загружают регулируемое количество мелочи из бункера.

Таким образом, обеспечивается разгрузка бункера в течение длительного времени и освобождение места для хранения мелочи на случай новых неисправностей на нормальном пути транспортировки.

Под вибрационными грохотами и щековыми дробилками потоки фракции 5-50 мм объединяются и по раздваивающемся течкам 12.12/1 11 T 56.09 и .10 подаются на ленточные конвейеры 12.13/1 11 T 31.01 и .02. При этом каждый из грохотов подает материал на один из этих двух конвейеров. На один из этих ленточных конвейеров также загружаются поступающие со склада реметов реметы.

По ленточным конвейерам 12.13/1 11 T 31.05 - .12, а также по раздваивающимся течкам 12.13/1 11 T 56.01 - .08 материал поступает в промежуточные бункера шахтных печей.

Ленточные весы 12.13/1 11 N 57.01-.08, установленные на этих ленточных конвейерах, определяют количество окатышей, загружаемое в соответствующий промежуточный бункер.

1.1.2 Транспортировка, грохочение и хранение металлизованного продукта

1.1.2.1 Подача металлизованного продукта к станции грохочения

С помощью маятникового разгрузочного устройства металлизованный продукт выгружается из шахтной печи. Путем движения туда и обратно перемещающегося коромысла металлизованный продукт выгружается на разгрузочные ленточные конвейеры шахтных печей 12.35/1 32 T 31.01-.04. На каждом из этих ленточных конвейеров установлены ленточные весы 12.35/1 32 N 57.01-.04, каждые из которых определяют производительность одной установки металлизации.

Для обеспечения равномерного взвешивания измерительный участок этих ленточных весов должен быть таким, чтобы на измерительном участке всегда было количество материала, соответствующего одному или нескольким ходам маятникового разгрузочного устройства.

Ленточные конвейеры 12.35/1 32 T 31.01 и .02 по течкам с тремя желобами 12.35/1 32 T 56.01 и .03, соответственно, подают материал на ленточный конвейер 12.35/1 32 T 31.07, а ленточные конвейеры 12.35/1 21 T 31.03 и .04 по течкам с тремя желобами 12.35/1 32 T 56.05 и .07 на ленточный конвейер12.35/1 32 T 31.08. Ленточные конвейеры 12.35/1 32 T 31.07 и .08 транспортируют металлизованный продукт к станции грохочения.

В аварийном режиме работы все четыре разгрузочных ленточных конвейера по выбору могут также подавать материал на один из ленточных конвейеров 12.35/1 32 T 31.07 и .08, снабженных устройством аварийного сброса.

Устройство аварийного сброса материала выполнено в виде наклонного стола на верхней ветви ленточного конвейера и разгружает весь материал в приемную течку, которая сбрасывает его на пол рядом с конвейерной галереей или под неё. С помощью погрузчика с передней разгрузкой можно освобождать место для аварийного сброса дальнейшего материала и в виде исключения распределять материал по полу с тем, чтобы можно было тушить пожар, если горячий материал действительно воспламеняется.

Материал, сброшенный устройством аварийного сброса, необходимо наблюдать, пока температура материала – и внутри штабеля – не снизилась ниже 60 град. С. Затем этот материал с помощью грузовика должен быть транспортирован на склад реметов.

1.1.2.2 Отвод реметов и подача их на склад реметов

В случае обнаружения при анализе материала, выгруженного из одной из шахтных печей, степени металлизации менее 90 %, этот частично восстановленный материал « реметы » надо не подводить к потоку металлизованного продукта, а отправить на отдельный склад. Для этой цели необходимо переместить поворотную течку в точке с тремя желобами, относящейся к разгрузочному конвейеру шахтной печи, так, чтобы она подавала материал на ленточный конвейер 12.35/1 36 T 31.02 и .03 реметы подаются на склад реметов, где они с помощью каскада падения 12.35/1 36 T 54.01 укладываются в штабель.

С помощью погрузчика с передней разгрузкой можно распределять частично восстановленные материалы по складу реметов и тем самым увеличивать емкость склада.

1.1.2.3 Станция грохочения металлизованного продукта

Станция грохочения металлизованного продукта выполнена с двумя грохотами. Вибрационные грохота 12.35/1 31 U 11.01 и .02 имеют два сита с разными размерами ячеек, каждый. Сначала отделяется мелочь с крупностью частиц 0-3 мм, за тем фракция 3-50 мм.

Спеченные куски из шахтных печей с крупностью частиц более 50 мм на участке разгрузки вибрационных грохотов подаются на одну из щековых дробилок 12.35/1 34 U 15.01 и .02. В щековых дробилках куски дробятся до крупности частиц менее 50 мм.

1.1.2.4 Подача к бункерам металлизованного продукта

Под вибрационными грохотами и щековыми дробилками потоки фракции 3-50 мм объединяются и по раздваивающимся течкам 12.35/1 32 T 56.13 и .14 подаются на ленточные конвейеры 12.35/1 32 T 31.09 и .10.

При этом, как правило, из каждого грохота материал подается на один из этих конвейеров. Однако в аварийном режиме работы оба грохота могут подавать материал на один из них.

На каждом из этих ленточных конвейеров установлены ленточные весы 12.35/1 32 N 57.07 и .08. Данные ленточные весы определяют производительность ленточного конвейера. Вес регистрируется отдельно по каждому из описанных ниже конвейерных трактов.

Ленточные конвейеры 12.35/1 32 T 31.09 и .10 оснащены передвижной разгрузочной частью. С помощью этих передвижных разгрузочных частей металлизованный продукт может по выбору быть транспортирован по конвейерному тракту к бункерам металлизованного продукта перед электросталеплавильным цехом или по конвейерному тракту к бункерам металлизованного продукта перед установкой отгрузки. Выбор конвейерного тракта осуществляется с поста управления системами транспорта.

1.1.2.5 Подача металлизованной мелочи на установку брикетирования

Отделяемая на вибрационных грохотах металлизованная мелочь «крупностью 0-3 мм» по раздваивающимся течкам 12.35/1 32 T 56.15 и .16 подается на ленточные конвейеры 12.35/1 35 T 31.01 и .02.

При этом мелочь из обоих грохотов поступает на один из ленточных конвейеров.

На каждом из этих ленточных конвейеров установлены ленточные весы 12.35/1 35 N 57.01 и .02, соответственно, с помощью которых определяется производительность ленточных конвейеров, транспортирующих металлизованную мелочь в направлении установки брикетирования.

Ленточные конвейеры 13.35/1 35 T 31.01 и .02 загружают металлизованную мелочь на ленточные конвейеры 12.35/1 35 T 31.03 и .04, подводящие металлизованную мелочь к установке брикетирования. Эти конвейера снабжены приемной воронкой на конце.

1.1.2.6 Подача брикетов

Брикеты из металлизованной мелочи, получаемой на установке брикетирования, подаются на ленточный конвейер 12.35/1 32 T 31.05, с которого они по раздваивающейся течке по выбору поступают на ленточный конвейер 12.35/1 35 T 31.11 или .12. Брикеты транспортируются только к бункерам металлизованного продукта перед электросталеплавильным цехом.

1.1.2.7 Загрузка бункеров металлизованного продукта перед электросталеплавильным цехом

Выбор и управление бункером, из которого надо выгружать металлизованные окатыши для использования в электросталеплавильном цехе, осуществляется с поста управления электросталеплавильным цехом.

1.1.2.8 Подача металлизованных окатышей на установку отгрузки

Разгрузка промежуточных бункеров происходит при помощи вибропитателей. Ленточные весы 12.39/32 N 57.05, установленные на ленточном конвейере 12.39/32 T 31.01, определяют производительность по разгрузке. Заполнение отгрузочных бункеров установки отгрузки осуществляется транспортированием металлизованного окатыша по реверсивному ленточному конвейеру 12.39/32 T 31.02 в соответствующий бункер.

1.1.3 Установка отгрузки

Окисленные и металлизованные окатыши, предназначенные не для использования на ОЭМК, подаются к установке отгрузки, где они погружаются на железнодорожные вагоны. Для каждого вида материала имеются один подводящий ленточный конвейер и два запасных бункера. Металлизованные окатыши подводятся к бункерам на восточном рельсовом пути, а окисленные окатыши - к бункерам на западном рельсовом пути.

Каждый запасной бункер емкостью 1740 м3 оснащен двумя бункерными весами емкостью 16 м3 каждый и опускаемым колпаком для укрытия вагона.

Под каждым запасным бункером предусмотрены вагонные весы так, что оба материала можно одновременно загружать в два вагона.

С поста управления, расположенного посредине между запасными бункерами и рельсовыми путями, осуществляется управление, контроль и регистрация веса погруженного материала.

1.2 Ленточные весы

Ленточные весы предназначены для взвешивания транспортируемого ленточным конвейером количества материала. Производительность т/ч показывается, регистрируется или служит в качестве задающего параметра для других приборов.

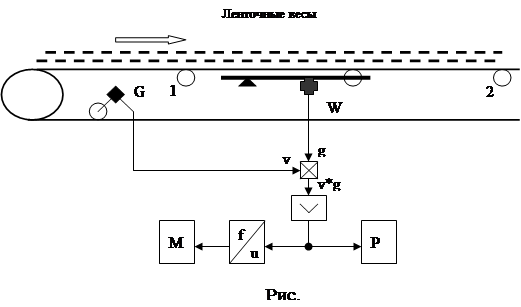

Принцип действия изображен на рис. 1. Материал транспортируется через взвешивающий мост, расположенный под лентой и ограничиваемый опорными роликами 1 и 2. Нагрузка на мост приводит в действие рычажную систему, прилагающую силу к тензометрическому датчику WZ . Измерительное перемещение датчика 0,2 мм.

Производительность зависит от скорости ленты V, воспринимаемой датчиком числа оборотов G и преобразуемой в пропорциональное этому напряжение.

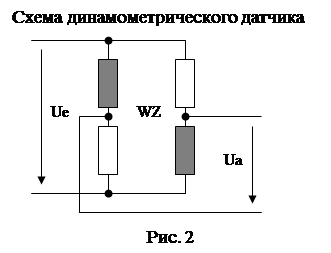

Динамометрический датчик состоит из 4 тензометрических резисторов включенных в мост Уитстона. В ненагруженном состоянии величина всех сопротивлений одинаково, Ua равняется нулю. При нагрузке сопротивление заштрихованных тензорезисторов повышается, а сопротивление других уменьшается (Рис. 2).

|

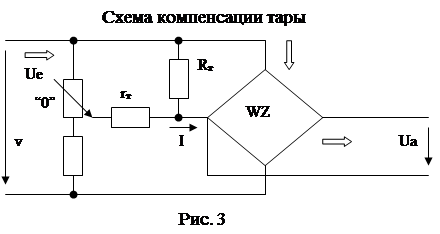

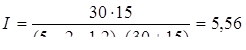

Динамометрический датчик нагружается механической конструкцией взвешивающего моста. Данное влияние тары компенсируется дополнительным током I (Рис. 3). В принципе два тарировочных сопротивлений Rт «постоянная составляющая» и rт «переменная составляющая» рассогласуют мостовую ветвь датчика, сопротивление которого повышается за счет тары. С помощью потенциометра выходное напряжение датчика точно устанавливается в ноль.

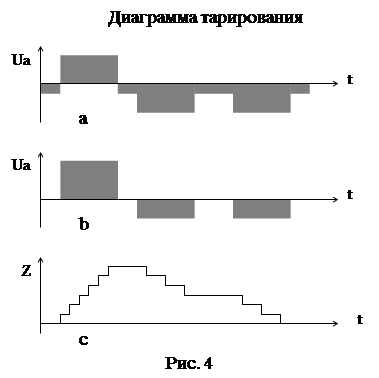

Толщина конвейерной ленты не равномерна. Поэтому при отсутствии материала на ленте выходное напряжение Ua усилителя колеблется на величину изменения веса ленты (Рис. 4a). С помощью тарировочного потенциометра выходное напряжение усилителя устанавливается так, чтобы после полного оборота ленты положительные плоскости напряжения в зависимости от времени равнялись отрицательным (Рис 4b).

|

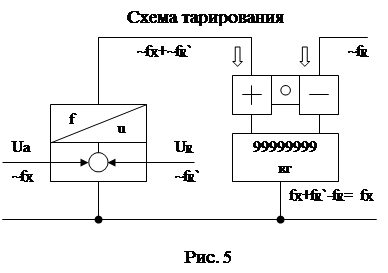

После одного оборота ленты счетчик количества должен устанавливаться на первоначальное значение, то есть в пределах положительной плоскости отсчитывается 4, 5, 6, 7, а в пределах отрицательной плоскости – 7, 6, 5, 4 (Рис. 4c). Это осуществляется дифференциальным счетчиком (Рис. 5), вход которого подключен к постоянной частоте fR . На входное напряжение преобразователя U-R, пропорциональное фактической частоте fX , теперь накладывается такое постоянное напряжение, что после одного оборота ленты счетчик находится в первоначальном положении.

Тахогенератор непосредственно соединен с осью отклоняющего барабана. Выходное напряжение пропорционально скорости вращения барабана. Функциональным диском скорость ленты передается на датчик частоты, выходная частота которого преобразуется в напряжение с помощью преобразователя F-U.

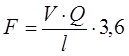

![]() (1)

(1)

где: P – производительность в т/ч;

g – нагрузка на ленте в кг;

v – скорость в м/сек;

3,6 – коэффициент сек ® час и кг ® т.

Усиленный выходной сигнал g*v непосредственно показывается вольтметром или амперметром. Шкала откалибрована на кг/ч или %. Показание количества транспортируемого материала производится следующим образом. Преобразователь напряжения в частоту U-F выдает импульсы частотой, пропорциональной производительности, которые суммируются “интегрируются” с помощью счетчика. Каждый импульс соответствует определенному количеству материала, например 10 кг.

Для умножения не требуется специальный прибор. Оно производится автоматически с помощью динамометрического датчика. Входным напряжением Ue является входное напряжение от датчика числа оборотов, пропорциональное скорости. Таким образом, Ua пропорционально и скорости и прилагаемой силе, то есть пропорционально произведению g*v.

Юстировка производится двумя путями:

a) Юстировка с контрольным грузом. Контрольный груз устанавливается на весовой стол, имитируя определенную производительность. Таким образом, удается установить точность настройки электронной схемы в пределах 1-2 %.

b) Юстировка с материалом. Повышение точности обеспечивается путем контроля весов с материалом и последующей дополнительной юстировкой.

1.3 Описание системы визуализации технологического процесса

1.3.1 Назначение и состав программно-аппаратных средств

Система предназначена для контроля технологических параметров, архивирования значений контролируемых параметров и оперативного их представления технологическому персоналу на экраны цветных операторских станций.

В состав аппаратных средств входят:

- 8 микропроцессорных контроллеров ЭК-2000;

- 2 информационные панели для слесаря КИП и А типа UniOP;

- 3 цветных операторских станции на базе IBM PC.

Состав системных программных средств:

- операционная система ЭК-ОС для ЭК-2000;

- операционная система WINDOWS-NT 4.0.

Состав прикладного программного обеспечения:

- система комплексной автоматизации TRACE MODE 4.20;

- технологический язык программирования Turbo-CONT;

- система программирования пульта оператора UniOP – Designer;

- программы опроса преобразователей первичных датчиков, предварительной обработки считанных значений, блокировки, сигнализации и управления технологическим процессом на языке Turbo-CONT.

1.3.2 Технические характеристики контроллера ЭК-2000

- тип процессора N80C188EB16

- тактовая частота, Мгц 8

- объем памяти программ, Кб 64

- объем памяти данных, Кб 64

- количество уровней прерываний 14

- количество каналов последовательного интерфейса 2

- количество адресуемых модулей 10

Питание осуществляется переменным током 220В 50 Гц +- 1 Гц .

Устойчивость к климатическим воздействиям по ГОСТ 15150-69:

- исполнение УХЛ, кат. 4.2

- диапазон температур, гр.С -10...+70

- относительная влажность воздуха при 30 гр.С, % 95

- степень защиты IP54

Габаритные размеры:

- ширина, мм 540

- глубина, мм 165

- высота, мм 450

Параметры надежности:

- средняя наработка на ошибку, ч., не менее 50 000

- среднее время восстановления, ч., не более 0,5

- срок службы, лет, не менее 10

1.3.3 Технические характеристики операторской станции

- процессор Intel Pentium

- тактовая частота, Мгц 266

- оперативная память, Мб 32

- флоппи-диск, дюйм 3,5

- жесткий диск, Гб 2,6

- видео карта, Мб 2

1.3.4 Общие сведения о работе системы

Информация с первичных датчиков (преобразователей) поступает на универсальный микропроцессорный контроллер в виде токовых сигналов на соответствующие аналого-цифровые преобразователи (АЦП).

ЭК-2000 состоит из каркасной корзины, установленной в корпусе шкафа Simatic. В корпусе каркасной корзины установлены модули центрального процессора и модули связи с объектом. Все модули выполнены на печатных платах размером 200х110 мм с двумя разъемами. Один разъем связан с магистральной шиной контроллера, другой обеспечивает ввод сигналов с датчиков.

Информационная панель установлена рядом с контроллером на двери шкафа. На информационной панели находится жидкокристаллический матричный дисплей и клавиатура. Панель подсоединяется к контроллеру по последовательному интерфейсу RS-485. На лицевой стороне панели имеется также светодиодные индикаторы, отражающие работу и связь панели с контроллером. Вся информация, которая может быть отражена на дисплее панели, разбита на страницы

Каждое экранное отображение содержит:

- позицию контролируемого параметра;

- вид контролируемого параметра (температура, расход и т.д.);

- диапазон шалы;

- градуировку температурных параметров;

- текущее значение параметра.

С контроллера значения контролируемых параметров передаются на операторские станции технолога по последовательному интерфейсу RS-485 с использованием сетевых модулей С-02А контроллера и С-05А компьютера операторской станции со скоростью 2,5 Мбит/с.

На операторских станциях представлена вся информация о текущих значениях контролируемых параметров в цифровом и графическом виде. Просмотр всей информации на видеомониторе производится постранично путем перелистывания экранных страниц. Количество экранных страниц может достигать 1000. Кроме текущих значений параметров на экране операторской станции отражается достижение предельных и аварийных значений. С интервалом 5 сек. необходимая для анализа и отчетности информация о контролируемых параметрах архивируется. Время хранения информации 10 суток.

1.3.5 Экранные формы отображения

Экранные формы отображения представляют собой группы экранов. Все экраны включают в себя следующие обязательные элементы:

- номер экрана;

- название экрана, узла или агрегата;

- строку подсказки;

- кнопку выхода в главное меню.

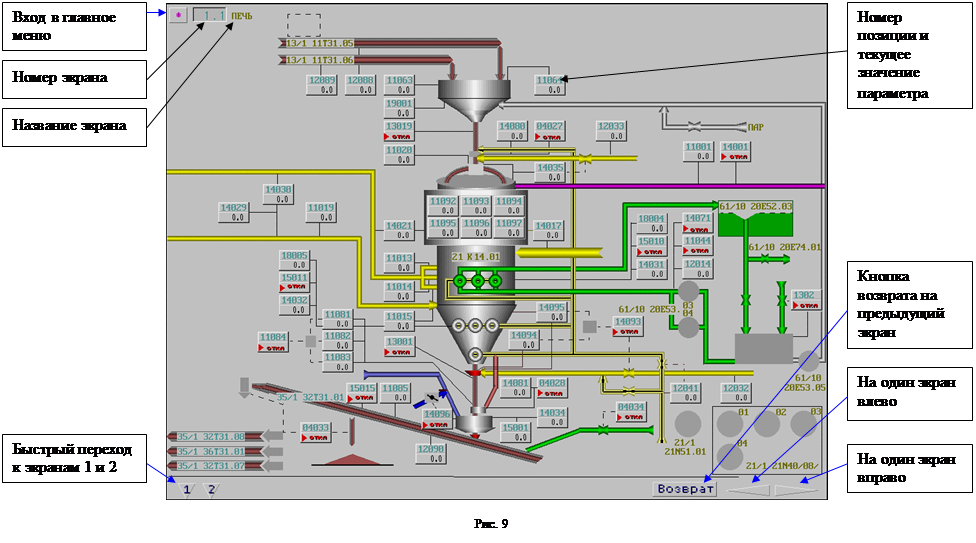

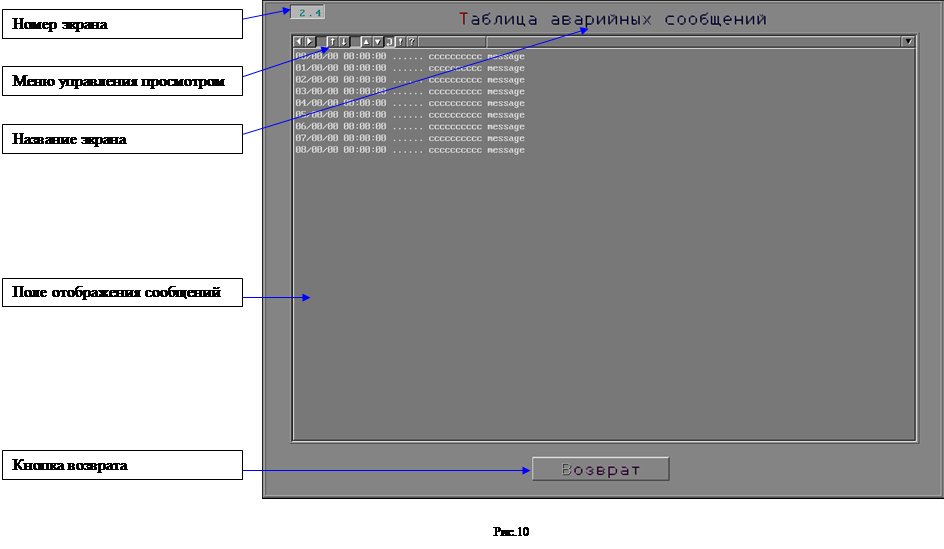

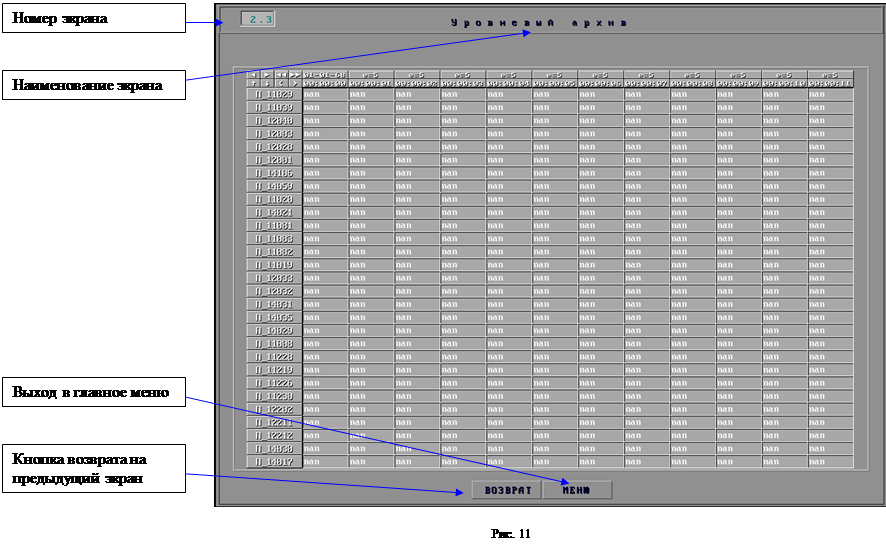

Назначение элементов экрана указано на рисунках.

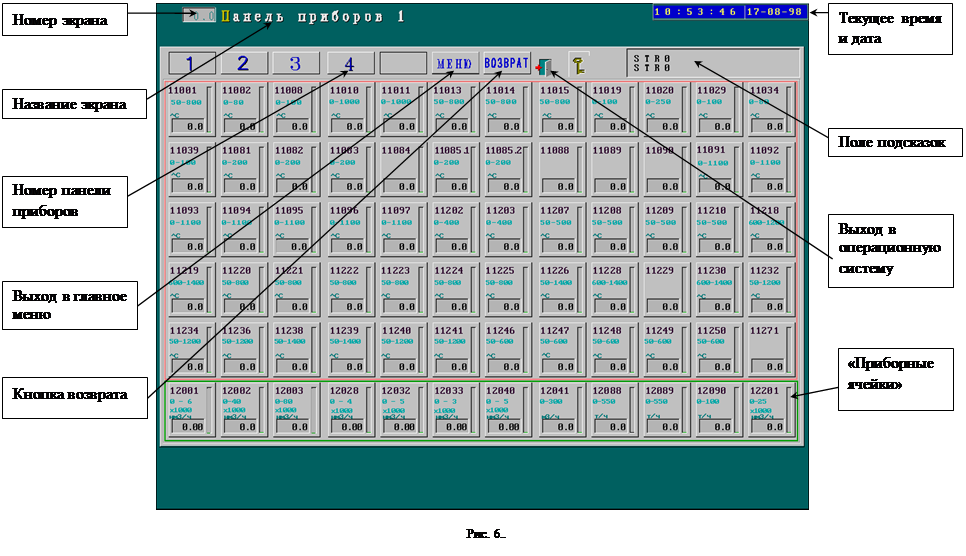

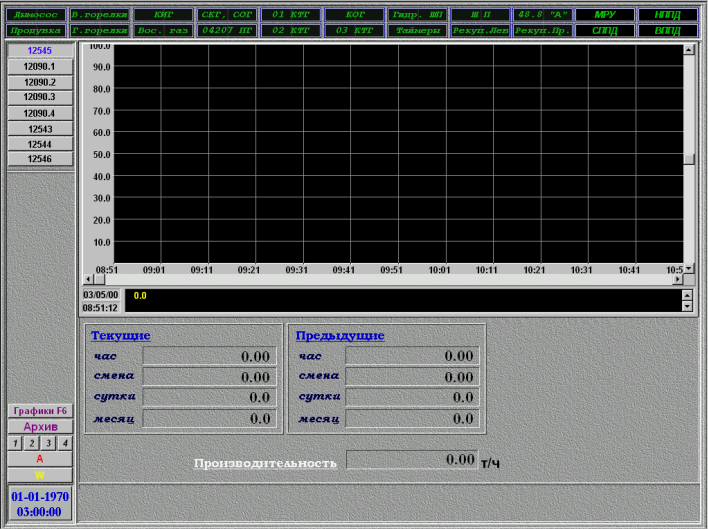

Экран панели приборов представлен на рисунке 6. «Приборная ячейка» включает в себя номер технологической позиции, указание шкалы измеряемого параметра и его размерность, текущее значение в виде цифр и гистограммы

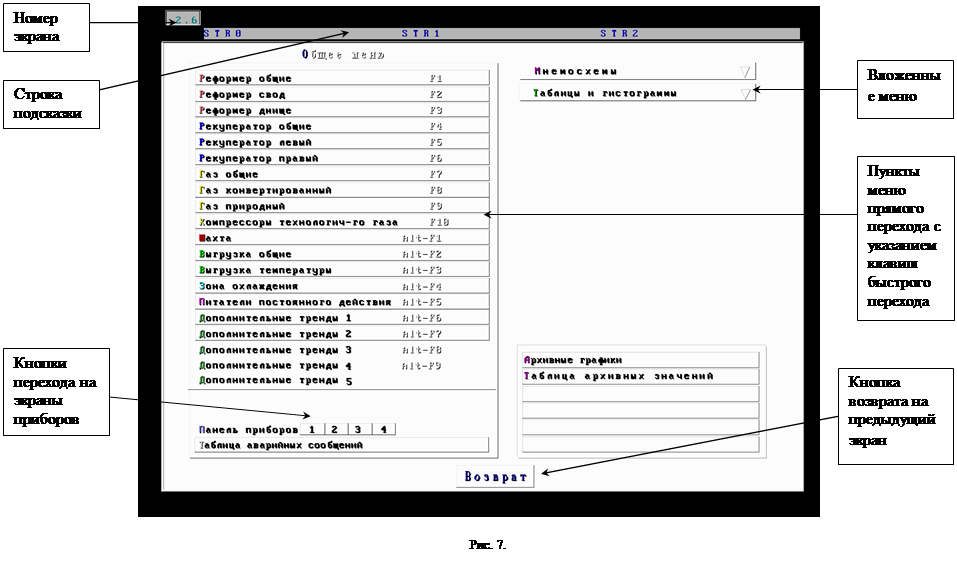

Экран главного меню (Рис 7.) включает в себя непосредственно таблицу с пунктами меню, строку подсказки и кнопку возврата на предыдущий экран. Исключением является пункты «Мнемосхемы» и «Таблицы и гистограммы», содержащие вложенные меню.

Через главное меню осуществляется переход по всем экранам системы:

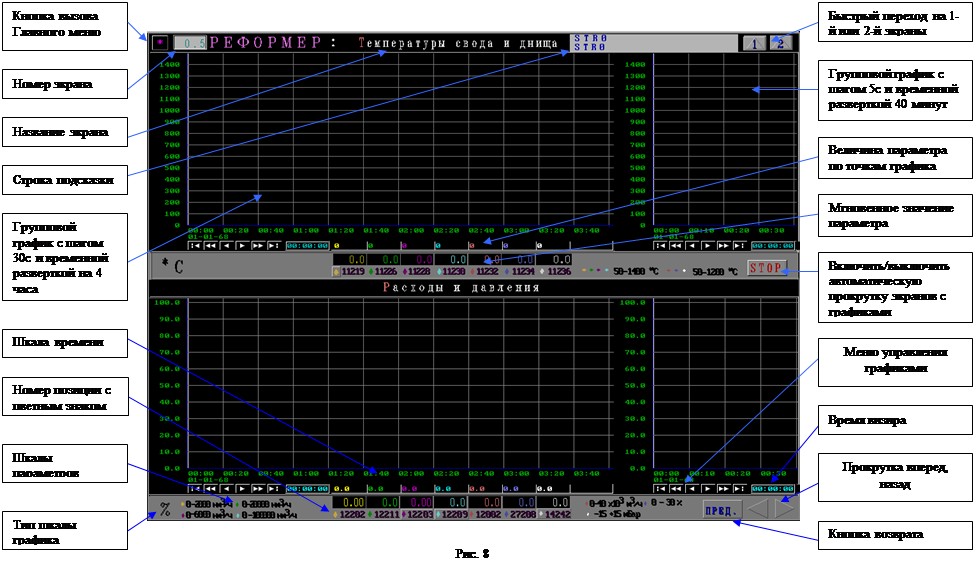

- экран графиков процесса рис. 8;

- одного из экранов мнемосхем рис. 9;

- экран аварийных сообщений рис. 10;

- экран просмотра уровневого архива в табличной форме рис. 11.

|

|

|

|

|

|

1.4 Постановка задачи

Описанное выше оборудование включает в себя 21 конвейерные весы, 7 бункерных весов и один дозатор, оснащенных набором электронных блоков фирмы SCHENCK. Данная электроника, находящаяся в работе более 15 лет, перестала удовлетворять текущим требованиям эксплуатации. Вследствие физического старения элементной базы электронных плат участились случаи электрических и метрологических отказов, приводящих к потере информации по учету перемещаемых материалов и возникновению аварийных ситуаций из-за отсутствия визуальной информации о производительности конвейерных трактов.

Восстановление работоспособности весов путем замены электронных блоков требует также много времени на повторную настройку, которая проводится высококвалифицированным персоналом с помощью высокоточных измерительных приборов.

Анализ технического состояния оборудования позволяет сделать вывод о необходимости разработки подсистемы автоматизированного управления весовым хозяйством цеха металлизации. Такая подсистема должна быть построена по иерархическому принципу и состоять из трех уровней.

Нижний уровень включает в себя:

- тензометрические датчики;

- тахогенераторы;

- преобразователи сигналов;

- устройства связи с объектом.

Средний уровень включает в себя:

- элементы подсистемы производящие расчеты:

- скорости движения ленты конвейера;

- массы находящегося на весовом столе конвейера;

- производительности конвейерного тракта;

- количества материала прошедшего по конвейеру за час, за смену, за сутки, за месяц (учетные счетчики);

- количества материала прошедшего по конвейеру за интервалы времени определяемые оператором (технологический счетчик).

- элементы подсистемы производящие автоматическое и ручное управление процессами:

- калибровки скорости;

- тарирования;

- юстирования.

- средства для проверки и корректировки настроек весов;

- средства отображения измеряемых и вычисляемых параметров;

Верхний уровень включает в себя:

- визуализацию параметров скорости движения ленты, производительности конвейеров и тары в графическом и цифровом виде;

- визуализацию параметров настоек весов в цифровом виде;

- архивирование выше перечисленных параметров;

- формирование и печать отчетов;

Технические характеристики подсистемы должны удовлетворять следующим требованиям:

· протокол связи с верхним уровнем MODBUS

· тип интерфейса с верхним уровнем RS 485

· время цикла считывания и обработки входных сигналов не более 1 сек

· погрешность измерения:

скорости движения ленты не более 0,1 %

массы окатыша на весовом столе 0,1 %

производительности конвейера 0,5 %

количества отгруженных окатышей 1 %

· наработок на отказ 50000 час

· время восстановления 0,5 час

1.5 Структура подсистемы

Для реализации поставленной задачи предлагается трехуровневая структура подсистемы.

Нижний уровень представляет собой восемь конвейерных весов снабженных:

- Тахогенератором необходимым для измерения скорости движения ленты конвейера.

- Системой сигнализации с сухим контактом на выходе необходимым для контроля за состоянием конвейера.

- Тензометрическим датчиком необходимым для взвешивания материала перемещаемого конвейером.

- Блока компенсации мертвой нагрузки необходимого для компенсации массы весового стола.

- Преобразователем необходимым для преобразования сигнала с тензометрического датчика в стандартный сигнал устройства связи с объектом.

- Устройствами связи с объектом входящих в комплект микропроцессорного контроллера необходимые для получения данных от датчиков и выдачи сигналов в АСУ «ЭНЕРГО», АСУ «ЭСПЦ 2», сигнализации на пульт управления.

Средний уровень представляет собой микропроцессорный контроллер, предназначенный для обработки получаемой информации от устройств связи с объектом и передачей её на верхний уровень и панели оператора. Панели оператора представляют собой устройства визуализации, объединенные локальной сетью. Одна из панелей является сервером и устанавливается непосредственно у контроллера, а две другие являются клиентами и устанавливаются на пульте управления транспортом и пульте управления 3,4 печами металлизации. В состав среднего уровня входит также инженерная станция, предназначенная для программирования микропроцессорного контроллера и панелей оператора.

Верхний уровень представляет собой уже существующею систему визуализации на базе операторских станций работающих под управлением SCADA-системы TRACE MODE, в которую встраиваются экраны визуализации технологического процесса происходящего на конвейерных весах.

1.6 Алгоритмическое и математическое обеспечение

Разработка алгоритмического и математического обеспечения опирается на способ функционирования конвейерных весов и методики их настройки описанных выше в разделе 1.2.

|

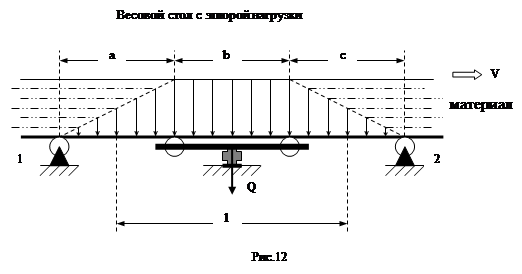

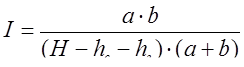

Расчет веса на ленте осуществляется исходя из принципа действия весового стола ленточного конвейера (Рис. 12).

Взвешивающий мост ограничен опорными роликами 1 и 2, воспринимающими часть нагрузки. Действительное распределение нагрузки показано на рисунке 12 в виде трапеции. На средние ролики действует только часть силы. Для расчетов принято использовать понятие “эффективная длинна моста”. В данном случае она рассчитывается по формуле 2 и является индивидуальной характеристикой весов.

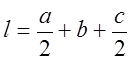

(2)

(2)

где: l- эффективная длинна моста ,м;

a, b, c- расстояние между роликами ,м.

Выходное напряжение тензометрического датчика пропорционально нагрузке на ленту.

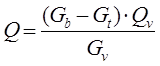

Для проверки правильности сборки взвешивающего механизма и работоспособности весов разработаны функции статического тарирования и юстирования. При остановленном конвейере взвешивается пустая лента и запоминается как значение тары Gt в кодах АЦП. Затем взвешивается лента с юстировочным грузом близким по весу к номинальной нагрузке и запоминается как значение брутто Gb в кодах АЦП. Чистый вес на ленте определяется разностью между брутто и тарой, а затем запоминается как значение юстировочного веса Gv в кодах АЦП. После выполнения этих функций можно проверить линейность весов во всем диапазоне взвешивания, а также отсутствие затираний весовой платформы. Текущий вес на весовом столе рассчитывается по формуле 3.

(3)

(3)

где: Q- масса на весовом столе, кг;

Gb - текущее значение веса брутто, код АЦП;

Gt - вес тары полученный в процессе тарирования, код АЦП;

Gv - юстировочный вес полученный в процессе юстирования, код АЦП;

Qv - масса юстировочного груза, кг.

Для правильного функционирования весов разработаны функции динамического тарирования и юстирования, а также калибровки скорости.

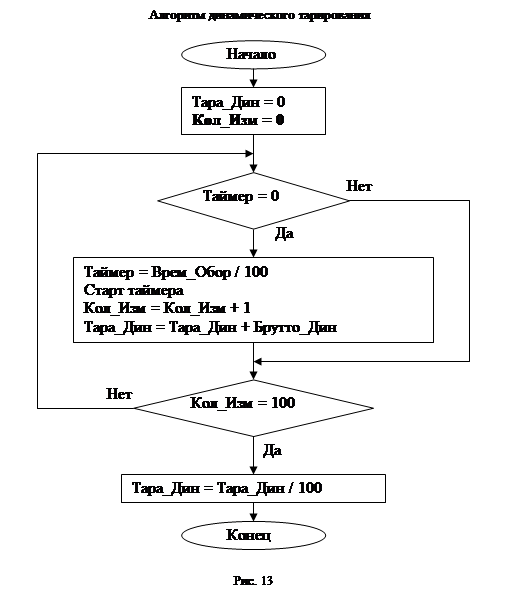

Функция динамического тарирования реализует принцип тарирования изложенный в разделе 1.2. и изображенный на рисунке 4. Перед вызовом функции необходимо ввести данные о времени полного оборота конвейерной ленты T с точностью до сотых долей секунды. Время полного оборота ленты является индивидуальной характеристикой весов и используется также в других функциях и расчетах. Функция выполняет следующие действия:

1) Обнуляет значения динамической тары и количества измерений веса.

2) Организует циклическое накопление 100 значений веса брутто с интервалом времени равным одной сотой времени полного оборота ленты конвейера.

3) Рассчитывает среднее значение динамической тары Gtd .

Упрощенная схема алгоритма приведена на рисунке 13.

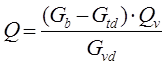

Функция динамического юстирования предназначена для настройки конвейерных весов под необходимый диапазон измерения. Перед вызовом функции на весовую платформу должен быть установлен юстировочный груз близкий по массе к номинальной нагрузке на ленту. Его значение вводится в параметр Qv с точностью до сотых долей килограмма. Функция использует также значение динамической тары Qtd рассчитанной в процессе динамического тарирования и время полного оборота ленты T. Функция выполняет следующие действия:

1) Обнуляет значения динамического юстировочного веса и количества измерений веса.

2) Организует циклическое накопление 100 значений веса брутто с интервалом времени равным одной сотой времени полного оборота ленты конвейера.

3) Рассчитывает среднее значение динамического юстировочного веса Gvd .

Упрощенная схема алгоритма приведена на рисунке 14.

Функция калибровки предназначена для настройки параметров измерения скорости конвейерной ленты. Перед вызовом функции необходимо ввести данные о длине конвейерной ленты L с точностью до сантиметра. Функция использует также значение времени полного оборота ленты T и выполняет следующие действия:

1) Обнуляет счетчик количества импульсов за один оборот ленты.

2) Производит циклическое накопление количества импульсов пришедших с тахогенератора за время полного оборота ленты I.

Упрощенная схема алгоритма приведена на рисунке 15.

![]()

Измеренные (Qv , l, L, T) и полученные в результате выполнения описанных выше функций (Gtd , Gvd , I) параметры позволяют произвести все необходимые расчеты.

Скорость ленты конвейера пропорциональна частоте импульсов тахогенератора. Для расчета скорости измеряется число импульсов i пришедших с тахогенератора в течении одной секунды и умножается на коэффициент пропорциональности равный отношению длинны ленты конвейера к числу импульсов пришедших с тахогенератора за её полный оборот (формула 4).

(4)

(4)

где: V- скорость ленты, м/с;

L- общая длинна конвейерной ленты, м;

I - количество импульсов пришедших с тахогенератора за время полного оборота ленты;

i - количество импульсов пришедших с тахогенератора за 1 секунду,1/с.

Масса материала на весовом столе пропорциональна выходному сигналу тензометрического датчика. Для расчета массы измеряется вес платформ с материалом и из него вычитается динамическая тара. Результатом разности является чистый вес материала на весовом столе. Масса материала равна произведению чистого веса этого материала на коэффициент пропорциональности, который представляет собой отношение юстировочного веса к массе юстировочного груза.

(5)

(5)

где: Q - масса материала на весовом столе, кг;

Gb - текущее значение веса брутто, код АЦП;

Gtd - динамическая тара, код АЦП;

Gvd - юстировочный вес, код АЦП;

Qv - масса юстировочного груза, кг.

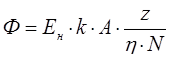

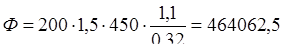

Производительность конвейера рассчитывается как произведение скорости его движения на удельную нагрузку равную отношению массы материала на весовом столе к эффективной длине моста.

(6)

(6)

где: F- производительность, т/ч;

V- скорость ленты, м/с;

Q- масса на весовом столе, кг;

l - эффективная длинна моста, м;

3,6 - коэффициент пересчета, кг/c в т/ч.

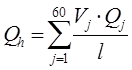

Среднее значение производительности за секунду определяет количество материала прошедшего по конвейеру за этот интервал времени. Счетчик материала за час представляет собой сумматор средних значений производительности за секунду в течение часа. По истечении часа значение счетчика сохраняется как количество материала прошедшего по конвейеру за предыдущий час, а сам счетчик обнуляется.

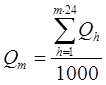

(7)

(7)

где: Qh - количество материала отгруженного за час, кг

Vj - средняя скорость ленты, м/с;

Qj - среднее значение масса на весовом столе, кг;

l- эффективная длинна моста, м.

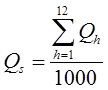

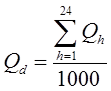

Счетчики материала за смену, сутки и месяц представляют собой сумматоры значений часового счетчика. Они наращивают свои значения каждый час, а по истечению отведенного для счета времени сохраняют свои значения как предыдущее количество материала за смену, сутки, месяц и обнуляются.

(8)

(8)

где: Qs - количество материала прошедшего по конвейеру за смену, т;

Qd - количество материала прошедшего по конвейеру за сутки, т;

Qm - количество материала прошедшего по конвейеру за месяц, т;

m - количество дней в месяце

В связи с тем, что граница интервалов смен соответствует 800 и 2000 часам, суток - 2000 часам, месяца – 2000 часам последних суток, запоминание и обнуление счетчиков происходит именно в это время. Упрощенная схема алгоритма функционирования учетных счетчиков приведена на рисунке 16.

Ручной и технологический счетчики аналогичны часовому. Технологический счетчик не имеет конечного интервала времени и обнуляется вручную оператором. Он предназначен для отсчета определенного количества материала. Например, отсчет количества не полностью восстановленного окатыша при запуске печи металлизации. Ручной счетчик имеет переменный интервал времени счета, задаваемый вручную оператором. Счетчик обнуляется и начинает подсчет материала сразу после ввода временного интервала оператором. Останов подсчета происходит по истечении заданного времени. Ручной счетчик предназначен для проверки точности настройки весов.

Упрощенная схема алгоритма функционирования счетчиков приведена на рисунке 17.

![]()

![]()

Для вывода информации о количестве отгруженного материала в АСУ «ЭНЕРГО» и АСУ «ЭСПЦ» на период пока система визуализации печи металлизации не подключена в глобальную сеть комбината, разработан алгоритм импульсного вывода. В алгоритме организован счетчик, значение которого увеличивается каждую секунду на величину, равную количеству отгруженного материала за этот промежуток времени. В интервале времени между этими увеличениями происходит циклическое уменьшение содержимого счетчика на 10 килограмм сопровождаемое выдачей импульса на дискретном выходе до тех пор, пока значение счетчика не станет меньше 10 килограмм. Упрощенная схема алгоритма приведена на рисунке 18.

1.7 Выбор технических средств

На конвейерных весах в качестве измерителей усилия используются тензометрические датчики фирмы SCHENCK, нагрузочная способность которых приведена в таблице 1, а технические характеристики в таблице 2.

Таблица 1

Нагрузочная способность датчиков

| Тип |

Максимальная нагрузка |

Предел перегрузки |

Предел разрушения |

| RT 0,47 |

0,47 т |

4 т |

8 т |

| RT 0,68 |

0,68 т |

5 т |

8 т |

Таблица 2

Технические характеристики тензометрических датчиков

| Параметр |

Значение |

| Коэффициент передачи |

2,85 мВ/В |

| Допуск калибровки коэффициента передачи |

± 0,1 % |

| Температурная погрешность коэффициента передачи 10°C в диапазоне от -10°C до 60°C |

± 0,05 % |

| Нелинейность, включая гистерезис и воспроизводи-мость |

± 0,03 % |

| Диапазон рабочих температур |

-30...+80 °C |

| Входное сопротивление |

4260 ± 15 Ом |

| Выходное сопротивление |

4000 ± 5 Ом |

| Максимально допустимое напряжение питания |

100 В |

| Сопротивление изоляции |

100000 МОм |

В качестве датчика скорости используется тахогенератор частоты GFT 51, преобразующий число оборотов в частоту. Технические характеристики тахогенератора приведены в таблице 3. Привод тахогенератора производится через фрикционный диск или прямую муфту.

Таблица 3

Технические характеристики GFT 51

| Параметры |

Значения |

|

| Питание |

Напряжение |

24 В |

| Ток |

75 мА |

|

| Выходное |

Напряжение |

0/+14 В |

| Ток |

Max. 200 мА |

|

| Передаточная частота |

Max. 8 Кгц |

|

| Коэффициент передачи |

1270 имп/об |

|

| Род защиты |

IP 54 |

|

Перечисленные выше датчики вполне удовлетворяют требованиям к подсистеме и не требуют замены.

Для реализации поставленной задачи, в соответствии с описанными выше алгоритмами, необходимо обработать:

- 8 сигналов аналогового ввода;

- 4 сигнала аналогового вывода;

- 12 сигналов дискретного ввода;

- 16 сигналов дискретного вывода;

- 8 сигналов импульсного ввода;

- 2 канала сетевого обмена.

1.7.1 Выбор контроллера

Не смотря на то, что с точки зрения расположения, весы рассредоточены по всей территории цеха, их электронные узлы сконцентрированы в нескольких местах. Это обстоятельство делает весьма выгодным применение микропроцессорных контроллеров в качестве электронной части сразу нескольких весов. А возможность установки корзин контроллера в шкафы на место прежних электронных модулей позволяет удешевить конструкцию.

В качестве микропроцессорного контроллера подсистемы выберем контроллер ЭК-2000 фирмы “ЭМИКОН”. Этот выбор обоснован рядом причин:

1) Облегчение эксплуатации однотипностью оборудования. В существующей системе уже эксплуатируется 8 контроллеров этой фирмы.

2) Экономическая целесообразность. Приведенные в таблицах 4-6 данные наглядно показывают преимущества контроллеров ЭМИКОН: при аналогичных технических параметрах они в 2 раза дешевле. Цены на контролеры приведены в долларах США (без учета НДС). Цены на контроллеры фирм OMRON (Япония) и SIEMENS (Германия) включают в себя упаковку, транспортные расходы, таможенные пошлины, услуги по таможенной очистке (т.е. цены со склада в Москве).

3) Возможность органично встроить подсистему в уже существующею систему визуализации и управления.

4) Возможность дальнейшего наращивания и развития подсистемы.

5) Возможность получения оперативной помощи. Присутствие дилера в Старом Осколе в лице фирмы АВЕРС.

Таблица 4

Стоимость контроллера фирмы SIEMENS

| Название устройства и программных средств |

Тип устройства и программных средств |

Кол-во |

Цена USD |

Стоимость USD |

| Базовый комплект, включающий центральный модуль, блоки питания, каркасы и межблочные устройства связи |

VR1 ER2 PS405 PS407 CPU414-1 FM460-1 IM461-1 Terminator for IM461-1 BACK-VP Battery |

1 1 1 1 1 1 1 1 2 |

697 290 552 523 2294 337 337 55 9 |

697 290 552 523 2294 337 337 55 18 |

| Модуль ввода аналоговых сигналов |

SM431 |

1 |

523 |

523 |

| Модуль ввода дискретных сигналов |

SM421 |

1 |

250 |

250 |

| Модуль вывода дискретных сигналов |

SM422 |

1 |

366 |

366 |

| Сетевой модуль |

CP443-5 |

1 |

1155 |

1155 |

| Графическая панель оператора |

OP-25 |

1 |

1684 |

1684 |

| ИТОГО стоимость контроллера: |

9081 |

|||

| Средство программирования панели оператора |

6AV9620-1AA07-1ABO |

1 |

958 |

958 |

| Средство программирования контроллера |

6ES7800-OAC00-7BAO 6ES7798-OACO1-OXAO |

1 1 |

105 70 |

105 70 |

| ИТОГО стоимость программно-технического комплекса: |

10214 |

|||

| Упаковка, транспортировка, таможенные операции (18%): |

1839 |

|||

| ИТОГО стоимость контроллера со склада в Москве (USD): |

12053 |

|||

Таблица 5

Стоимость контроллера фирмы ЭМИКОН

| Название устройства и программных средств |

Тип устройства и программных средств |

Кол-во |

Цена USD |

Стоимость USD |

| Базовый комплект, включающий центральный модуль, блоки питания, каркасы и межблочные устройства связи |

CPU-03A CIM-485I CIM-232NI OS-188 PU-01A SU-06 CC-14-01 |

1 1 1 1 1 1 1 |

394 73 23 50 286 268 195 |

394 73 23 50 286 268 195 |

| Модуль быстрых счетчиков |

QC-01A |

2 |

295 |

590 |

| Блок сопряжения с тензометрическими датчиками |

СТF-03 |

4 |

250 |

1000 |

| Модуль аналогового вывода |

AO-01B |

1 |

449 |

449 |

| Модуль ввода/вывода дискретных сигналов |

DIO-03A |

1 |

240 |

240 |

| Сетевой модуль |

C-02A |

1 |

480 |

480 |

| Графическая панель оператора |

CP10G-04-0045 MD03R-02-0045 |

1 2 |

641 457 |

641 914 |

| ИТОГО стоимость контроллера: |

5603 |

|||

| Средство программирования панели оператора |

UniWIN |

1 |

300 |

300 |

| Средство программирования контроллера |

CONT-Designer |

1 |

300 |

300 |

| ИТОГО стоимость контроллера со склада в Москве (USD): |

6203 |

|||

Таблица 6

Стоимость контроллера фирмы OMRON

| Название устройства и программных средств |

Тип устройства и программных средств |

Кол-во |

Цена USD |

Стоимость USD |

| Базовый комплект, включающий центральный модуль, блоки питания, каркасы и межблочные устройства связи |

CVM1-CPU11-EV2 CVM1-BC-103 CVM1-PA208 CVM1-BI064 CV500-CN312 |

1 1 2 1 1 |

1349 358 315 249 249 |

1349 358 630 249 249 |

| Название устройства и программных средств |

Тип устройства и программных средств |

Кол-во |

Цена USD |

Стоимость USD |

| Модуль ввода аналоговых сигналов |

C500-AD501 |

1 |

1421 |

1421 |

| Модуль ввода дискретных сигналов |

3G2A5-ID218 |

1 |

232 |

232 |

| Модуль вывода дискретных сигналов |

3G2A5-OC224 |

1 |

429 |

429 |

| Сетевой модуль |

CV500-SLR21 |

1 |

1969 |

1969 |

| Графическая панель оператора |

NT600S-ST121-EV3 |

1 |

1554 |

1554 |

| ИТОГО стоимость контроллера: |

8440 |

|||

| Средство программирования панели оператора |

NT-ZJ3AT1-EV1 |

1 |

387 |

387 |

| Средство программирования контроллера |

S4SWIN-V3.1 |

1 |

373 |

373 |

| ИТОГО стоимость программно-технического комплекса: |

9200 |

|||

| Упаковка, транспортировка, таможенные операции (18%): |

1656 |

|||

| ИТОГО стоимость контроллера со склада в Москве (USD): |

10856 |

|||

Контроллеры серии ЭК-2000 предназначены для использования в автоматизированных системах управления технологическими процессами, в которых предъявляются повышенные требования к надежности, к защите систем управления от воздействия пыли, брызг, агрессивных сред, к работоспособности в широком диапазоне температур и при воздействии вибрации.

Контроллер представляет собой изделие, комплектуемое проектным путем из компоновочных изделий и модулей.

Состав контроллера:

Блок системный

Каркас компоновочный СС-08-01

Модуль центрального процессорного устройства CPU-03A

Модуль питания PU-01A

Модули связи с объектом до 8 модулей

Панель кроссовая до 600 клемм

Панель оператора UniOP

Технические характеристики CPU-03A:

Тип процессораN80C188EB20

- Тактовая частота процессора, МГц20

- объем памяти программ операционной системы, Кбайт32

- объем памяти программ пользователя, Кбайт128

- Объем энергонезависимой памяти данных, Кбайт128

- Количество уровней прерываний11

- Количество энергонезависимых таймеров/календарей1

- Количество последовательных каналов2

- Тип интерфейсаRS-232C, RS-485

- Количество адресуемых модулей связи с объектом12

- Количество семисегментных знакосинтезирующих индикаторов отображения1

- Ток потребления от системного источника питания, мА, не более200

Технические характеристики PU-01A:

- Входное напряжение, В+19...+35 В

- Максимальный входной ток1,8 А

- Выходные вторичные напряжения:

системное питание цифровых цепей+5 В ±5 %, 3 А

питание аналоговых цепей модулей±15 В ±5 % , 0,3 A

- Напряжение электрической изоляции500 В

Выбор конфигурации контроллера обуславливается необходимостью наличия в нем определенного количества каналов ввода/вывода и каналов сетевого обмена.

Для считывания сигналов с тахогенераторов необходимо 8 входов счетчиков, а для считывания сигналов состояния конвейеров 8 дискретных входов. Это все имеется в модуле быстрых счетчиков QC-01A.

Технические характеристики модуля QC-01A:

- Количество входных каналов измерения частоты8

- Количество каналов ввода дискретных сигналов8

- Максимальная частота входного сигнала, кГц500

- Минимальная длительность входного импульса, мкс1

- Длительность интервала измерения (задается программно), сек0,1/1

- Номинальное напряжение входного импульсного сигнала, В24

- Номинальное напряжение входного дискретного сигнала, В24

- Задержка входного дискретного сигнала, мс20

- Номинальный входной ток, мА10

- Напряжение электрической изоляции входных и системных цепей, В3000

- Ток потребления от системного источника питания, мА, не более100

Для измерения сигнала с весовых датчиков используем тензометрический преобразователь СТF-03, служащий для питания и преобразования сигналов тензометрических датчиков мостового типа в частоту. Датчики подключаются к блоку по стандартной шести проводной схеме. Выходные частотные сигналы преобразователя подаются на счетные входы модуля QC-01.

Технические характеристики преобразователя СТF-03:

- Номинальное напряжение питания блока, В24

- Защита от подачи напряжения питания обратной полярностиимеется

- Число каналов преобразования2

- Номинальное напряжение питания датчиков, В10

- Рабочий диапазон измеряемого напряжения, мВ0...30

- Рабочий диапазон выходной частоты, Гц16400...64800

- Погрешность преобразования, %, не более0,1

- Номинальная амплитуда выходных пара фазных импульсов, В12

- Скважность импульсов выходной частоты2

Для определения направления движения материалов в сторону ЭСПЦ или отгрузки необходимо 4 дискретных входа, через которые будет получаться информация о положении течек. Также необходимо 12 дискретных выходов для передачи информации в АСУ “ЭНЕРГО” и АСУ “ЭСПЦ 2” на период пока система визуализации не будет подключена к глобальной сети ОЭМК, и 4 дискретных выхода на предупредительную сигнализацию об отсутствии материала на ленте конвейера. Вышеперечисленные сигналы могут быть обработаны модулем DIO-01A.

Технические характеристики модуля DIO-03A:

- Количество входов16

- Количество групп входов2

- Напряжение внешнего источника питания постоянного тока, Uвн, В24 ± 20 %

- Минимальное напряжение на входе, соответствующее состоянию выключено, В0,8 Uвн

- Максимальное напряжение на входе, соответствующее состоянию включено, В0,2 Uвн

- Номинальный входной ток, мА5

- Максимальный входной ток, мА20

- Задержка входного сигнала, мс15 ... 20

- Напряжение опто-электрической изоляции, В1500

- Количество выходов16

- Количество групп выходов2

- Напряжение внешнего источника питания постоянного тока, В24 ± 20 %

- Максимальный ток нагрузки одного выхода, А2

- Максимальный выходной ток на одну группу, А5

- Максимальный выходной ток по всем каналам, А10

- Ток срабатывания за щиты по группе, А6

- Время срабатывания защиты, мкС10

- Сопротивление открытого ключа, Ом, не более0,25

- Ток утечки выхода в состоянии выключено, мА, не более1

- Напряжение опто-электрической изоляции, В1500

- Ток потребления от системного источника питания, мА, не более100

Для сетевого обмена подсистемы с системой визуализации используем модуль C-02A.

Технические характеристики модуля C-02A:

- Протоколы обмена (канальный уровень) MODBUS , SDLC

- Протоколы 1-го уровня (физические)RS-485 , RS-232

- Количество каналов RS-4852

- Скорость обмена по каналам RS-485, Мбоддо 2

- Количество каналов RS-2322

- Скорость обмена по каналам RS-232 , бод9600

- Напряжение гальванической изоляции для каналов RS-485 , В1500

Для регистрации производительности конвейерных весов самопишущими приборами на печах металлизации, где не существует система визуализации необходимо 4 аналоговых выхода, реализованных в модуле AO-01B.

Технические характеристики модуля AO-01B:

- Количество изолированных от системного питания каналов вывода 4

- Диапазоны выходных сигналов, мA

Однополярных0...+5

0...+10

0...+20

+1...+5

+4...+20

Двуполярных-5...+5

-10...+10

-20...+20

- Время преобразования, мкс, не более30

- Разрядность цифро-аналогового преобразования, бит12

- Суммарная погрешность преобразования %, не более0,15

- Гальваническая развязка между системной и пользовательской частью модуля, В, не менее500

1.7.2 Выбор панели оператора

Панели оператора серии UniOP фирмы “EXOR ELECTRONIC RD” широко используются в качестве устройств отображения в микропроцессорных системах на базе контроллеров фирмы “ЭМИКОН”, а также контроллеров ведущих мировых фирм: Allen-Bradley, ABB, AEG Modicon, GE Fanuc, Hitachi, Matsuhita/Aromat, Mitsubishi, Omron, SAIA, Siemens Simatic и другие. Они позволяют осуществить эффективную систему сопряжения с оператором в условиях, когда к средству отображения предъявляются требования малой стоимости и габаритов, но в тоже время должны обеспечиваться простота и надежность эксплуатации в промышленных условиях, и наиболее полное представление информации.

В панелях предусмотрено регулирование яркости и контрастности, что позволяет использовать их практически в любых условиях освещения.

В отличие от других операторских панелей, требующих записи программой контроллера содержимого отображаемых параметров в специальные регистры, UniOP может непосредственно запрашивать внутренние переменные контроллера. Могут выдаваться данные любых 800 дисплейных страниц (ограничено только размером памяти) в нескольких форматах, таких как дата, время, десятичный, двоичный, шестнадцатеричный, с плавающей запятой и в виде вертикальных и горизонтальных барграфов.

В UniOP возможно преобразование отображаемых данных, так что необработанные данные процесса могут быть более выразительными и наглядными. Также возможно отображение графической информации.

Клавишная панель имеет сменные надписи, позволяющие адаптировать UniOP к любым потребностям. Удобно расположенная цифровая клавиатура позволяет легко вводить необходимые данные, при этом UniOP может проверять достоверность значений вводимых данных.

UniOP может контролировать и отображать до 1024 аварийных сообщений. Для каждой аварийной ситуации могут быть определены и немедленно выданы на дисплей UniOP соответствующие сообщения.

Благодаря 1024-уровневой системе прерываний всегда отображаются самые важные сообщения. Чтобы не потерять информацию о самых важных сообщениях, может быть задан режим обязательного подтверждения оператором. Последние 100 аварийных ситуаций, переданных контроллером, сохраняются во внутреннем списке аварийных ситуаций. Этот список можно просмотреть на экране или распечатать на принтере.

8-ми уровневый пароль защищает основные элементы системы от несанкционированного доступа, включая подтверждение аварийного сообщения, установку часов, распечатку списка аварийных событий, отображение страницы, ввод данных.

Возможно сетевое подключение панелей UniOP (сети UniNet, PROFIBUS, MODBUS DeviceNet, CANopen, K-M Suconet K).

Основные характеристики панелей UniOP:

· пылебрызгозащищенное исполнение (IP-65);

· клавиатура с тактильными мембранными клавишами;

· светодиодные индикаторы состояния;

· сменные надписи на клавишах;

· один канал RS-232 (19200 бит/с) для подключения к компьютеру;

· один канал RS-232/RS-485/”токовая петля 20 мА” для подключения к контроллеру;

· часы и календарь реального времени, поддерживаемые резервным питанием;

· пользовательское ОЗУ, поддерживаемое резервным питанием (32 Кб для панелей типа CP, 96 Кб для панелей типа МКD);

· дополнительная память (до 128 Кб для панелей типа MKD);

· 256 уровней приоритета аварийных сообщений;

· запоминание списка аварийных сообщений;

· защита на основе 8-уровнего пароля;

· печать сообщений, списка аварийных сообщений, списка аварийных ситуаций на принтере;

· отображение стандартного набора символов ASCII;

· рабочие условия эксплуатации:

температура окружающего воздуха от 0 до +50 °С

(от –30 до +50 °С в специальном исполнении);

относительная влажность воздуха 95 %;

питание от внешнего источника +24 В (0,5 А).

Для отображения технологической информации в подсистеме необходимо 3 панели оператора: одна непосредственно у контроллера, обладающая свойствами «сервера», для получения информации от контроллера, ее отображения и передаче двум другим панелям «клиентам» установленным на пульте управления 3,4 печами металлизации и пульте управления транспортом.

В качестве панели «сервера» выберем панель UniOP типа CP10G-04-0045 с техническими характеристиками:

- Графический жидкокристаллический дисплей

- 120х32точек

- 4 линии по 20 символов

- Пленочная клавиатура

- 12 функциональных клавиш

- цифровые клавиши

- клавиши управления курсором

- Порты

- PLC

- PC/Printer

- Сетевой порт

В качестве панели «клиент» выберем панель UniOP типа MD03R-02-0045 с техническими характеристиками:

- Жидкокристаллический дисплей

- 2 линии по 20 символов

- Пленочная клавиатура

- 9 функциональных клавиш

- клавиши управления курсором

- Порты

- PLC/PC

- Сетевой порт

1.7.3 Требования к инженерной станции

Для программирования контроллера ЭК-2000 и панели оператора UniOP необходима инженерная станция, удовлетворяющая следующим требованиям: IBM PC AT 386 или выше, размер ОЗУ - 4 Мбайт или более (размер свободной XMS-памяти - не менее 3 Мбайт), MS-DOS версии 5.00 или выше, WINDOWS 3.11 или выше.

1.8 Состав системных программных средств

В состав системных программных средств входят:

- операционная система WINDOWS-NT 4.0;

- операционная система MS-DOS 6.22;

- операционная система WINDOWS 3.11;

- операционная система реального времени ЭК-ОС.

Операционные системы WINDOWS-NT 4.0, MS-DOS 6.22, WINDOWS 3.11 являются программными продуктами фирмы Microsoft. WINDOWS-NT 4.0 установлена на станциях оператора – технолога и необходима для нормального функционирования SCADA–системы TRACE MODE. MS-DOS 6.22 и WINDOWS 3.11 устанавливаются на инженерной станции и предназначены для нормального функционирования средств программирования контроллера ЭК-2000 и панелей оператора UniOP.

Операционная система реального времени ЭК-ОС является программным продуктом фирмы ЭМИКОН и предназначена для нормального функционирования прикладных программ написанных на языке CONT в контроллерах ЭК-2000.

Функционально операционная система состоит из инициализации, диагностики, обработки аппаратных прерываний, обработки программных прерываний, выполнения программы пользователя.

Инициализация происходит после сброса процессора и включает в себя следующие обязательные действия:

- инициализация регистров процессора;

- инициализация устройства выбора кристалла;

- инициализация устройства портов ввода/вывода;

- инициализация устройства последовательного интерфейса;

- инициализация устройства таймеров/счетчиков;

- инициализация контроллера индикации-клавиатуры;

- инициализация устройства управления прерываниями;

- инициализация переменных.

Диагностика включает в себя проверку работоспособности процессора, внешних устройств ввода-вывода и памяти центрального модуля. Если во время диагностики центрального модуля обнаруживается какая-либо неисправность, ОС формирует соответствующий код ошибки и приостанавливает свою дальнейшую работу. Код ошибки выводится на панель индикации.

Возникновение прерывания (аппаратного или программного) приводит к передаче управления на новый адрес. Таблица на 256 входов, содержащая адресные указатели на обработчики прерываний, находится в памяти. Каждый вход в этой таблице содержит 32-битовый адрес обработчика прерывания.

Обработка аппаратных прерываний выполняется обработчиками аппаратных прерываний, которые являются частью операционной системы. Обработка программных прерываний выполняется программой пользователя.

1.9 Прикладное программное обеспечение

В состав прикладного программного обеспечения входят:

- инструментальный программный комплекс TRACE MODE;

- интегрированная система UniOP-Designer;

- интегрированная система CONT-Designer;

- прикладная программа подсистемы учета готовой продукции.

1.9.1 Инструментальный программный комплекс TRACE MODE

TRACE MODE является программным продуктом фирмы ADASRTA и предназначен для разработки, настройки и запуска в реальном времени автоматизированных систем управления технологическими процессами. Все программы, входящие в TRACE MODE, делятся на три группы:

• инструментальная система разработки АСУ;

• система реального времени (runtime);

• вспомогательные программы.

Инструментальная система разработки АСУ включает в себя четыре редактора. В этих редакторах осуществляется разработка математической основы АСУ и графических экранных фрагментов для представления данных о состоянии автоматизируемого технологического процесса и управления им. Система разработки TRACE MODE включает в себя следующие редакторы:

• редактор базы каналов;

• редактор графических примитивов;

• редактор рисунка;

• редактор представления данных.

Кроме того, в систему разработки также входит Редактор установки МРВ. В этой программе система настраивается для запуска в реальном времени.

1.9.2 Интегрированная система UniOP-Designer

Интегрированная система UniOP-Designer предназначена для разработки средств визуализации и управления технологическими процессами реализуемых на панелях оператора UniOP.

UniOP-Designer представляет собой интегрированную среду состоящею из графического редактора экранов, редактора цифровых и динамических полей, редактора макросов клавиатуры, редактор реакции панели на различные ситуации возникающие в технологическом процессе. С помощью этих редакторов разрабатываются проект с экранными формами отображения, алгоритмами управления этими формами, алгоритмами управления технологическим процессом. Разработанный проект загружаются в панель UniOP.

1.9.3 Интегрированная система CONT- Designer

Интегрированная система CONT-Designer разработана и реализована фирмой ЭМИКОН и предназначена для разработки прикладного программного обеспечения контроллеров серии ЭК-2000. Она включает в себя пользовательский язык программирования Turbo-CONT, библиотеку прикладных функций, набор сервисных программ, а также интегрированную среду, содержащую текстовый редактор, транслятор языка программирования и систему отладки.

Turbo-CONT является проблемно-ориентированным текстовым языком высокого уровня, то есть содержит специальные операторы и структуры данных, отражающие специфику задач управления технологическими процессами.

Для задания конфигурации контроллера, описания переменных и символических констант в интегрированной среде используется сервисная программа Конфигуратор. Она значительно упрощает этот процесс, снижает временные затраты и исключает вероятность допущения ряда ошибок.

Функциональные возможности CONT-Designer значительно расширяются благодаря включению набора библиотек, содержащих объектные коды наиболее часто используемых в технологических программах стандартных функций и драйверов.

Транслятор языка Turbo-CONT, а также редактор исходных текстов и система отладки объединены в единую интегрированную среду, что заметно упрощает и ускоряет процесс создания прикладных программ. Для ускорения написания исходного текста программы в редакторе предусмотрена возможность работы с шаблонами.

Соединение ПЭВМ с контроллером при загрузке и отладке программы может быть двухточечным и осуществляться через последовательный интерфейс RS-232, а также сетевым. В последнем случае связь осуществляется по интерфейсу RS-485 через специальные сетевые модули и к ПЭВМ может быть подключено несколько контроллеров, удаленных от нее на значительное расстояние.

При отладке программы пользователю доступны такие стандартные возможности, как исполнение в непрерывном и пошаговом режимах, с остановом на контрольных точках; отображение и модификация переменных. Отображение значений выбранных переменных возможно во всех режимах исполнения программы, в том числе и в непрерывном.

1.9.4 Прикладная программа подсистемы учета готовой продукции

Прикладная программа подсистемы учета готовой продукции написана на языке Turbo-CONT и предназначена для реализации поставленной задачи. Текст программы приведен в приложении.

Программа состоит из четырех функционально связанных частей:

1) Инициализация.

2) Ядро программы.

3) Подпрограммы обработки прерываний.

4) Процедуры, вызываемые ядром программы.

Структура программы представлена на рисунке 19.

1.9.4.1 Инициализация

Инициализация является стартовой частью программы и выполняется только один раз после включения контроллера или после его перезапуска. В этой части программы происходят следующие действия:

![]()

- Инициализация сетевого модуля драйвером D3C02 и разрешение прерывания от этого модуля для организации сетевого обмена.

- Инициализация модулей счетчиков функцией FINIQC01 для подсчета импульсов приходящих от тахогенераторов и драйвером DQC01_A для измерения частоты преобразователей сигналов тензометрических датчиков.

- Инициализация часов драйвером D3RTC для реализации часов с реальным масштабом времени.

- Инициализация фильтров функцией INI_FTR для фильтрации значений веса.

- Инициализация буферов необходимых для выполнения процедур тарирования и юстирования.

- Инициализация прерываний по таймерам необходимым для фильтрации значений веса, чтения значений тахогенераторов, функционирования процедур динамического тарирования и юстирования.

- Инициализация таймеров необходимых для организации импульсных выходов.

1.9.4.2 Ядро программы

Ядро программы выполняется после инициализации в бесконечном цикле. Оно в процессе выполнения вызывает необходимые процедуры и прерывается по инициативе операционной системы на обработку прерываний. Ядро программы выполняет следующие действия:

- Деблокирует дискретные выходы и сбрасывает флаги защиты, сигнализирующие о наличии короткого замыкания на выходе, если таковое имеются.

- Если взведен флаг установки часов, производит установку текущих даты и времени.

- Пересылает значение веса в кодах АЦП в параметр веса.

- Если флаг фильтрации взведен, пересылает фильтрованное значение веса в параметр брутто. Иначе пересылает в него параметр веса.

- Проверяет регистры флагов тарирования, юстирования и если они не равны нулю, вызывает соответствующую процедуру тарирования, юстирования.

- Рассчитывает статический и динамический вес нетто в кодах АЦП и масштабирует их в реальные единицы веса.

- Проверяет наличие массы на весовом столе и выдает дискетный сигнал «конвейер пустой» при ее отсутствии.

- Рассчитывает скорость конвейера, выражаемую в миллиметрах за секунду, его производительность в граммах за час, количества материала пошедшего по конвейеру за одну секунду в граммах.

Причиной вызывающей необходимость расчета в этих единицах измерения является выполнение математических операций в целочисленном формате, а также необходимость выполнения расчетов с точностью не более 0,001 %. Для получения этой точности разработаны функции математических операций использующих в качестве входных и выходных значений параметры в 32-х разрядном двоичном формате.

- Масштабирует производительность конвейера в коды ЦАП и пересылает их модулю аналогового вывода. Аналоговый сигнал с модуля подается на самопишущий прибор, регистрирующий производительность конвейера в тоннах за час.