Разработка системы управления запасами

СОДЕРЖАНИЕ: Разработка системы управления запасами Содержание Введение Управление материальными запасами относится к одной из ключевых задач управления предприятием. В настоящее время руководство промышленных предприятий начинает осознавать необходимость и важность снижения издержек, в первую очередь, в сфере логистики, поскольку практика свидетельствует, что в общих логистических издержках затраты на формирование и хранение запасов занимают до 40 %.Разработка системы управления запасами

Содержание

1.2. Система управления запасами с фиксированным размером заказа. 6

1.3. Система управления запасами с фиксированным интервалом времени между заказами. 10

2.1. Проектирование алгоритма управления запасами. 15

2.2. Инструкция по контролю за состоянием логистической системы управления запасами. 19

Введение

Управление материальными запасами относится к одной из ключевых задач управления предприятием. В настоящее время руководство промышленных предприятий начинает осознавать необходимость и важность снижения издержек, в первую очередь, в сфере логистики, поскольку практика свидетельствует, что в общих логистических издержках затраты на формирование и хранение запасов занимают до 40 %.

Современные специалисты в области логистики отмечают значительную роль запасов в современной организации товародвижения и относят управление запасами к факторам, позволяющим повысить эффективность товаропроводящих процессов, а, следовательно, и качество логистического обслуживания участников коммерческих взаимоотношений. Запасы существенно влияют, как на технологию сбыта предприятий-производителей, так и на снабжение промышленных потребителей и предприятий торговли.

На современном этапе российские предприятия пересматривают существующие системы управления запасами, внедряют новые информационные технологии управления. Несмотря на то, что наблюдается тенденция снижения размеров материальных запасов вплоть до работы с колес, запасы по-прежнему играют главную роль в бесперебойном обеспечении производственного процесса необходимыми материальными ресурсами (сырьем, материалами, полуфабрикатами).

Оптимизация уровня запасов материальных ресурсов является реальным рычагом повышения конкурентоспособности промышленных предприятий, значительная часть которых является убыточными и малорентабельными. Эти предприятия остро нуждаются в осуществлении малобюджетных мероприятий, обеспечивающих высвобождение оборотных средств, вложенных в материальные запасы.

В научных публикациях авторов Аникина Б.А., Гаджинского А.М., Зевакова А.М., Лукинского В.С., Радионова А.Р., Бауэрсокса Д.Дж., Клосса Д.Дж., Уайта О. и др. достаточно большое внимание уделено различным способам управления материальными запасами. Вопросам формирования логистической концепции посвящены рабо ты Гаджинского А. Н., Гордона М.П., Карнаухова С.Б., Неруша Ю.А., Новикова О.А., Туровца О.Г. и других авторов.

Целью данной курсовой работы является разработка системы управления запасами комплектующих изделий в организации.

Для достижения цели курсового проекта, были поставлены следующие задачи:

1. Описать работу и определить параметры систем управления запасами:

- с фиксированным размером заказа;

- с фиксированным интервалом времени между поставками.

2. Построить графические модели работы систем в условиях:

- без сбоев в поставках и потреблении;

- при однократной задержке поставки;

- при неоднократной задержке поставки.

3. Провести анализ работы систем при различных условиях, выбрать наиболее оптимальный вариант управления запасами для данных условий работы предприятия.

4. Разработать оригинальную систему управления запасами комплектующих изделий.

5. Создать инструкцию по контролю за состоянием оригинальной системы управления запасами комплектующих изделий.

Объектом исследования является логистическая система предприятия.

Предметом исследования является процесс оптимизации уровня запасов материальных ресурсов в границах логистической системы предприятия.

Методологическая и теоретическая основа курсовой работы базируются на трудах отечественных и зарубежных ученых по исследуемой проблеме. В работе нашли применение современные методы научного исследования экономических процессов, а также методы математической статистики и теории вероятностей. Использовалась справочная и методическая литература.

1. Аналитическая часть

1.1. Исходные данные

Для обеспечения выполнения запланированной программы выпуска изделий ВКОС-1 и ВКОС-2 требуется разработать систему управления запасами комплектующих узлов и деталей, поступающих по межзаводской кооперации. Годовая программа выпуска изделия ВКОС-1 – 12,5 тыс. шт., изделия ВКОС-2 – 12 тыс. шт. Сведения о комплектующих узлах и деталях, поступающих по межзаводской кооперации, приведены ниже в таблице. Указанные комплектующие узлы и детали используются как в изделии ВКОС-1, так и в изделии ВКОС-2.

Таблица 1

Сведения о комплектующих узлах и деталях, поставляемых по межзаводской кооперации

| Наименование | Кол-во, шт. / изд. | Цена, руб. / шт. | Интервал времени между поставками, дни | Время поставки, дни | Возможная задержка в поставках, дни | Оптимальная партия поставки, шт. / изд. | Поставщик | Стоимость подачи одного заказа, руб. | Затраты на содержание единицы запаса, руб. |

| Подпятник | 1 | 50 | 4 | 5 | Уфа | 98 | 1,20 |

1.2. Система управления запасами с фиксированным размером заказа

Данная система представляет собой модель управления запасами, в которой основным определяющим фактором является определение оптимального размера заказа, размер которого впоследствии не изменяется.

Оптимальный размер заказа (ОРЗ) определяется с учетом минимизации совокупных затрат на хранение и повторение заказа. Он рассчитывается по формуле Вильсона:

![]()

Основные правила:

- заказывать следующую партию, когда сумма наличного запаса и ожидаемой поставки упадет ниже точки заказа;

- заказывать партии товаров оптимального объема.

Модель с фиксированным размером заказа предполагает непрерывный учет остатков для определения точки заказа.

Для подпятника оптимальный размер заказа равен:

Q= 24500 шт.

С2 = 1,20 руб.

С1 = 98 руб.

q0 = 2000,417 шт.

Порядок расчета параметров системы представлен в таблице 2.

Таблица 2

Расчет параметров системы.

| № п/п | Показатель | Порядок расчета |

| 1. | Потребность, шт. | 24500 |

| 2. | Оптимальный размер заказа, шт. | 2000,417 |

| 3. | Время поставки, дни | 4 |

| 4. | Возможная задержка в поставках, дни | 5 |

| 5. | Ожидаемое дневное потребление, шт./день | 24500 / 226 = 108 |

| 6. | Срок расходования заказа, дни | 2000,417 / 108 = 19 |

| 7. | Ожидаемое потребление за время поставки, шт. | 4 х 108 = 432 |

| 8. | Максимальное потребление за время поставки, шт. | (4 + 5) х 108 = 972 |

| 9. | Гарантийный запас, шт. | 972 – 432 = 540 |

| 10. | Пороговый уровень запаса, шт. | 540 + 432 = 972 |

| 11. | Максимальный желательный запас, шт. | 540 + 2000,417 = 2540,417 |

| 12. | Срок расходования запаса до порогового уровня, дни | (2540,417 – 972) / 108 = 15 |

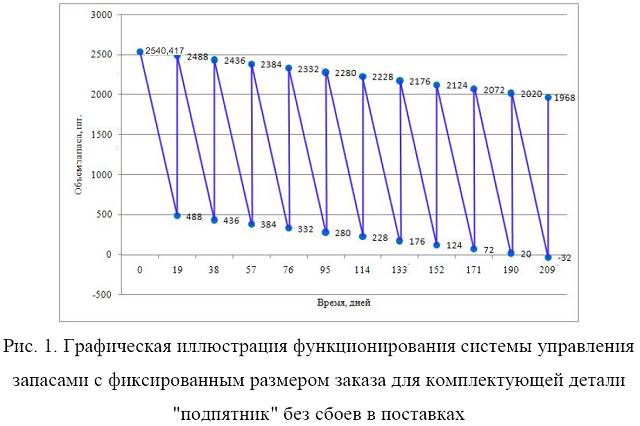

Графическая иллюстрация функционирования системы управления запасами с фиксированным размером заказа для комплектующей детали подпятник без сбоев в поставках приведена на рис. 1.

Система с данными расчетными параметрами работать не может, так как на 208 день она перейдет в дефицитное состояние, это может привести к простоям в работе. Для исправления ситуации необходимо пересмотреть оптимальный размер заказа и предложить более целесообразный.

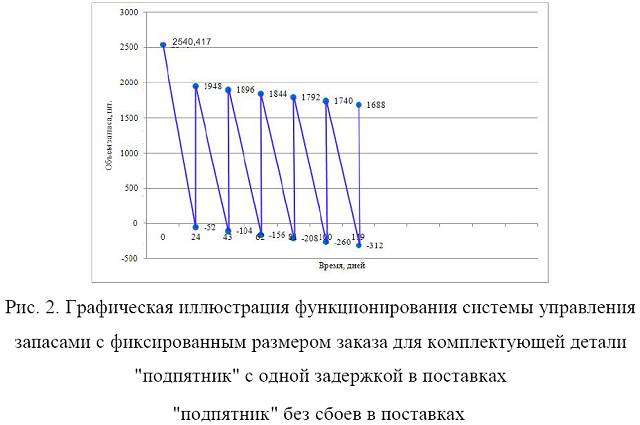

Предположим, теперь первая поставка задерживается на величину возможной задержки поставок 5 дней. В этом случае графическая модель будет иметь вид, приведенный на рис. 2.

Рис. 2 показывает ситуацию, при которой первая поставка производится с задержкой, равной максимально возможной, что ведет к потреблению гарантийного запаса, что влечет за собой необходимость в его пополнении.

Чтобы внести изменения в ситуацию, необходимо однократное увеличение объема поставки. Данное мероприятие позволит пополнить запас до максимально желательного уровня. Кроме того, необходимо пересмотреть оптимальный размер заказа и предложить более целесообразный, так как данный размер заказа не предотвратит проблему даже при увеличении объема поставки.

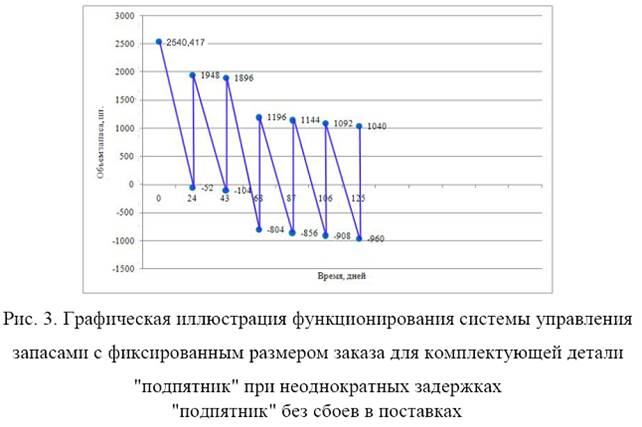

Пусть, теперь первая поставка задерживается на величину возможной задержки поставок 5 дней, а третья – на 6 дней.

Система при неоднократных задержках приведена на рис. 3.

Неоднократные задержки в поставках, как видно на рис. 3, ведут к тому, что система с фиксированным размером заказа (при данных исходных значениях) переходит в дефицитное состояние, которое может ухудшаться при следующих задержках.

Чтобы избежать простоя требуется введение в систему дополнительных условий выдачи заказа, новый заказ производится в первый день задержки поставки, в противном случае система с данными расчетными параметрами не может работать оптимально.

1.3. Система управления запасами с фиксированным интервалом времени между заказами

Данная система представляет собой модель управления запасами, в которой основным определяющим фактором является определение интервала времени между заказами с учетом оптимального размера заказа. Оптимальный размер заказа позволяет минимизировать совокупные затраты на хранение запаса и повторение заказа.

Интервал времени между заказами определяется следующим образом:

![]()

Таким образом, система с фиксированным интервалом между заказами – фиксируется период между заказами: раз в неделю, в месяц и т. д. Решение принимается о количестве заказываемых товаров. В конце каждого периода проверяется уровень запасов и, исходя из него, определяется размер заказа. Запас пополняется каждый раз до уровня, не превышающего максимальный запас, но с помощью различных по объему партий поставок, размер которых зависит от степени расходования запаса в предшествующем периоде. Эта система эффективна, если имеется возможность варьировать размер партии поставки, а закупочные расходы относительно невелики.

При системе с фиксированным интервалом между заказами предусматривают следующую последовательность операций подготовки заказа:

- устанавливают периодичность контроля запасов, ориентированную на график поставщика;

- рассчитывают величину требуемых запасов как сумму трех составляющих: запасов, продаваемых за период контроля; запасов, реализуемых за время ожидания поставки; страхового запаса;

- составляют и выполняют график проведения контроля уровня запасов;

- принимают решение о размере заказа;

- заказ высылается вдень, установленный графиком.

Особенностью описываемой модели является то, что она допускает возникновение дефицита.

Таблица 3

Расчет параметров системы.

| № п/п | Показатель | Порядок расчета |

| 1. | Потребность, шт. | 24500 |

| 2. | Интервал времени между заказами, дни | 19 |

| 3. | Время поставки, дни | 4 |

| 4. | Возможная задержка в поставках, дни | 5 |

Продолжение таблицы 3

| № п/п | Показатель | Порядок расчета |

| 5. | Ожидаемое дневное потребление, шт./день | 24500 / 226 = 108 |

| 6. | Ожидаемое потребление за время поставки, шт. | 4 х 108 = 432 |

| 7. | Максимальное потребление за время поставки, шт. | (4 + 5) х 108 = 972 |

| 8. | Гарантийный запас, шт. | 972 – 432 = 540 |

| 9. | Максимальный желательный запас, шт. | 540 + 19 х 108 = 2592 |

| 10. | Размер заказа, шт. | 2592 – 972 + 432 = 2052 |

На практике по данной модели можно заказывать один из многих товаров, закупаемых у одного и того же поставщика, товары, на которые уровень спроса относительно постоянен, малоценные товары и т.д.

Порядок расчета параметров системы представлен в таблице 3.

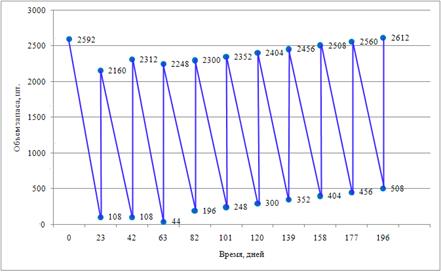

Графическая модель системы управления запасами с фиксированным интервалом времени между заказами и ритмичным потреблением приведена на рис. 4.

Как видно на рис. 4, при отсутствии сбоев в поставках поступление заказа происходит в момент, когда достигается гарантийный уровень запасов. Рассчитанный по формуле размер заказа пополняет запас до максимально желательного уровня.

Предположим, теперь первая поставка задерживается на величину возможной задержки поставок 5 дней. В этом случае графическая модель будет иметь вид, приведенный на рис. 5.

Данные обстоятельства ведут к тому, что необходимо использовать гарантийный запас, что ведет к необходимости в его пополнении. График показывает, что первый после задержки поставок заказ не может пополнить запас комплектующего до уровня максимального.

Чтобы пополнить запас до максимально желательного уровня необходимо ввести в систему дополнительные условия выдачи заказа.

При наличии задержек в поставках, как следует из рис. 6, система с фиксированным интервалом времени между заказами всегда находится в дефицитном состоянии. При отсутствии сбоев в потреблении каждый вновь поступивший заказ пополняет запас до уровня ниже максимально желательного.

Для исправления ситуации необходимо пересмотреть интервал времени между заказами и предложить наиболее рациональный.

2. Проектная часть

2.1. Проектирование алгоритма управления запасами

Оптимальный размер заказа по формуле Уилсона равен 2000 штук, максимальный желательный запас равен 2540 штук. При использовании запаса до уровня гарантийного запаса обнаружился недостаток в количестве 52 штук. Поэтому оптимальный размер заказа будет равен:

2000 + 52 = 2052 шт.

Запасы подпятника достигают нулевого уровня за 24 дня, поэтому необходимо сократить время поставки до 19 дней, чтобы оставался гарантийный уровень запаса.

Сопоставление по комплектующему подпятник оптимального размера заказа с принятой и желательной партиями поставки, а также интервала времени между заказами с принятым и желательным интервалом показано в таблице 4.

Таблица 4

Сопоставление по комплектующему подпятник оптимального размера заказа с принятой и желательной партиями поставки, а также интервала времени между заказами с принятым и желательным интервалом

| Наименование | Цена, руб. | Интервал времени между поставками, дни. | Время поставки, дни | Возможная задержка в поставках, дни. | Размер заказа, шт. | Поставщик | |||

| принятый | желательный | принятый | желательный | максимальный | |||||

| Подпятник | 50 | 24 | 19 | 4 | 5 | 2000 | 2052 | 2540 | Уфа |

При соблюдении предложенных условий система функционирует эффективнее.

Если поставка производится с задержкой, то это приводит к использованию гарантийного запаса и возникает необходимость в его пополнении.

Для детали подпятник было предложено использование оптимального интервала времени между поставками равного 19 дней. При соблюдении этого условия система эффективнее функционирует.

Если поставка производится с однократной задержкой, то это приводит к использованию гарантийного запаса и возникает необходимость в его пополнении. Первый поступивший и последующие заказы пополняют запас до максимального желательного уровня за период равный 61 день (с наличием полного объема гарантийного запаса). При неоднократных задержках в поставках требуется ввести дополнительный заказ, который производится в первый день задержки, в таком случае возврат системы в нормальное состояние (с наличием полного объема гарантийного запаса) происходит в течение 196 дней.

Для комплектующих подпятник была выбрана система управления запасами с фиксированным размером заказа, так как система с данными расчетными параметрами может функционировать без сбоев в поставках (с наличием гарантийного запаса). При наличии задержки в поставках система восстанавливается до максимального желательного уровня за 36 дней.

Рис. 12. Графическая иллюстрация функционирования системы управления запасами с фиксированным интервалом времени между заказами для комплектующей детали подпятник при неоднократной задержке в поставках

При неоднократных задержках система восстанавливается в нормальное состояние (с наличием полного объема гарантийного запаса) за 43 дня, при улови, что будет подана дополнительная заявка на поставку в первый день задержки поставки.

2.2. Инструкция по контролю за состоянием логистической системы управления запасами

Проведя предварительные расчеты, перейдем к подготовке инструкции по контролю за состоянием запаса, которая представлена на рис. 13.

В силу неопределенности входных характеристик спроса и предложения система может входить в дефицитные состояния (уровень запасов принимает отрицательные значения), в результате чего потребители вынуждены какое-то время ожидать поставки, а значит качество обслуживания снижается. С другой стороны избыточные запасы требуют дополнительных расходов на их содержание, что повышает стоимость товара и отрицательно сказывается на его конкурентоспособности.

Поэтому возникает необходимость в обосновании рационального, а если это возможно, и оптимального размера запаса. В современной логистике существует ряд методов, позволяющих оптимизировать уровень запасов на отдельных предприятиях.

Рис. 13. Инструкция по контролю за состоянием логистической системы управления запасами

Оптимизация работы системы управления запасами, чаще всего осуществляется путем оперативного изменения размера страхового запаса. Размер страхового запаса рассчитывается, как правило, на среднесрочный период с последующей регулярной корректировкой. Однако слишком частое изменение параметров системы управления запасами затрудняет ритмичность работы логистической цепи и сделать ее «неустойчивой».

Одна из задач планирования систем управления запасами заключается в расчете среднего размера страхового запаса на кратко- и среднесрочный периоды, который осуществляется в несколько этапов:

1 этап – расчет средних значений интенсивности спроса и предложения.

2 этап – прогнозирование объемов спроса: выявление основной тенденции развития методом наименьших квадратов.

3 этап – планирование объемов поставок и реализации, составление графиков поступления товаров и их расходования.

4 этап – определение надежности системы управления запасами, которое заключается в расчете вероятностей возникновения дефицита.

5 этап – построение плана-графика пополнения и расходования запасов в логистической цепи и проверка надежности функционирования такой системы.

6 этап – расчет параметров и планирование функционирования систем управления запасами.

Финансовая служба предприятия контролирует финансовые риски, связанные с возможными убытками от образования дефицита, а также предотвращает злоупотребление со стороны службы закупок, связанное с необоснованными закупками сырья и материалов.

В системе контроля за состоянием запасов с фиксированным размером заказа постоянная величина – это размер заказа на пополнение запаса. Интервалы времени, через которые производится размещение заказа, в этом случае могут быть разными.

Стоит отметить, что рассмотренные выше математические модели могут стать полезными инструментами, помогающими финансовому директору контролировать ситуацию, но эти модели не могут быть полным отражением действительности. Кроме того, руководителям, принимающим решения, нужно не только знать указанные выше формулы, но и системно понимать процессы, которыми они управляют. Поэтому при осуществлении контроля за оборотными активами нужно учитывать и специфику компании, и ограничения, обусловленные реалиями российской экономики.

Работу финансового директора по контролю запасов могут усложнить следующие проблемы, о которых финансовому директору необходимо помнить и по возможности устранять.

Одна из проблем, часто встречающихся на предприятиях, – не качественно составленные справочники продукции: один и тот же вид запасов может храниться под разными наименованиями на разных складах. В результате возможны ситуации, когда отдел закупок приобретает материалы, которые уже имеются в наличии, тем самым завышая затраты на хранение и увеличивая отвлечение денежных ресурсов на финансирование оборотных средств. Необходимо отслеживать дубли и устранять их.

Также имеют место быть проблемы, связанные с ошибками сотрудников. К примеру, поставка может быть задержана из-за того, что менеджер забыл отправить заявку и отправил ее несвоевременно, увеличив, таким образом, время исполнения заказа. Устранить эту проблему может система контроля.

Исходя из того, что рассмотренная выше система с фиксированным размером заказа предполагает непрерывный учет остатков для определения точки заказа, а также возможное большое количество контролируемых номенклатурных позиций усложняет математические расчеты, понятно, что отсутствие информационной системы, обеспечивающей автоматический расчет показателей, значительно усложнит качественное выполнение задачи по управлению запасами и не позволит финансовому директору осуществлять оперативный контроль за величиной оборотных средств отвлеченных в запасах.

Заключение

Сложность управления материальными запасами обусловлена противоречием, которое состоит, с одной стороны, в необходимости создания запасов (возможные колебания объема производства, задержки в сроках поставки) и, с другой стороны, содержание запасов связано с расходами на хранение, а также невозможностью использования средств, вложенных в запасы. Эффективная система управления материальными запасами позволяет найти компромисс между выявленными противоречиями.

Выполнив курсовой проект, были определены преимущества и недостатки различных систем управления запасами.

Все многообразие систем управления материальными запасами с оптимальным размером заказа сводится к двум основным типам:

- с фиксированным размером;

- с фиксированным интервалом между заказами (с фиксированной периодичностью).

Как представляется, наиболее эффективным с точки зрения оперативного управления запасами является подход, основанный на контроле минимального запаса, называемый также системой с фиксированным размером запаса, которая проста и является своего рода классической. Эта система основана на выборе размера партии, минимизирующего общие издержки управления запасами.

В рассматриваемом варианте система с фиксированным размером заказа для всех комплектующих изделий как при наличии неоднократного сбоя, так и при неоднократных сбоях в поставках не уходит в дефицит, но опускается ниже гарантийного запаса.

Поэтому для совершенствования работы данной системы необходимо поднять пороговый уровень заказа, что позволит раньше делать заказ. Тогда при наличии сбоев система не будет опускаться ниже гарантийного запаса и сможет выдерживать более длительные задержки в поставках. С другой стороны при увеличении размера заказа увеличатся расходы на транспортировку, разгрузочные операции, складирование запасов, а также на хранение заказа.

Для системы с фиксированным интервалом времени между заказами необходимо уменьшить интервал времени между поставками, т. е. чаще делать заказ. Это позволит системе даже при наличии неоднократных сбоев в поставках оставлять не тронутым гарантийный запас, что дает возможность при необходимости выдержать и более долгий срок задержки заказа и избежать возможным потерь при повышении спроса на продукцию.

Список литературы

1. Ардатова М.М. Логистика в вопросах и ответах: Учебное пособие. – М.: ТК Велби, Изд-во Проспект, 2004. – 272 с.

2. Волгин В. В. Склад: организация и управление. / В. В. Волгин. – М.: Маркетинг, 2002. – 362 с.

3. Гаджинский А.М. Основы логистики: Учеб. пособие. – М.: ИВЦ Маркетинг, 1996. – 124 с.

4. Григорьев М.Н., Долгов А.П., Уваров С.А. Управление запасами в логистике. – М.: Бизнес-пресса, 2006. – 368 с.

5. Логистика: учебник. / Под ред. Б. А. Аникина: 3-е изд., перераб. и доп. – М.: Инфра-М, 2005. – 368 с.

6. Логистика управления запасами с помощью Excel. –М.: Харвест, 2007. – 64 с.

7. Майкл Р. Линдерс, Харольд Е. Фирон. Управление снабжением и запасами. Логистика. – М.: Виктория плюс, 2006. – 768 с.

8. Модели и методы теории логистики / Под ред. В.С. Лукинского – СПб.: Питер, 2003. – 176 с.

9. Родионова В.Н., Туровец О.Г., Федоркова Н.В. Логистика: Конспект лекций. – М.: ИНФРА-М, 2002. – 160 с.

10. Operational Principles for Good Pharmaceutical Procurement. WHO/EDM/PAR/99.5 // [Электронный ресурс]. – 1999 г. – Режим доступа: http://www.who.int/medicines/library/par/who-edm-par-1999-5/who-edm-par-99-5.pdf.