Разработка стратегии модернизации производства пива на малом предприятии

СОДЕРЖАНИЕ: Характеристика и анализ производства. Ассортимент продукции ООО Дзержинский пивоваренный завод. Физико-химические, биохимические и микробиологические основы производства. Определение режимов работы оборудования. Сырье, полуфабрикаты и готовая продукция.Введение

Пивоваренное производство входит в число 10 ведущих отраслей российской экономики. В системе пищевой промышленности его удельный вес составляет около 23%. В отрасли занято 600000 человек.

По потреблению пива на душу населения в 2009 году Россия вышла на 30-е место в мире – 62 л, в то время как в Чехии (1-е место) потребляют около 158 л, а средний уровень (активных стран-потребителей) равен 70 л.

За первый квартал 2009 года, по данным Росстата, темпы роста производства пива в России составили всего 2,3 процента, став самым низким показателем за последние несколько лет. Однако, несмотря на это, некоторым компаниям удается сохранять неплохие финансовые результаты. Выручка компании «Балтика» от реализации увеличилась на 5,3%. Это было достигнуто благодаря переориентации на премиальный сегмент рынка, а также снижению цен на сырье.

Около 85% пивного рынка России приходится на долю 5 крупнейших пивоваренных компаний. Это «Пивоваренная компания «Балтика», «Сан ИнБев» (ранее «Сан Интербрю»), ООО «Пивоварни Хайнекен», МПБК «Очаково», «Пивоварня Москва-Эфес». Усиление конкуренции между компаниями способствует выпуску новых сортов пива. Часть продукции экспортируется, а остальная распределяется между каналами «On-trade» и «Off-trade» в соотношении 1:11 (соответственно 8,4 и 91,6%).

Тенденция по продажам «On-trade» и «Off-trade» в Нижегородской области сохраняется Около 45% рынка здесь занято ООО «Пивоваренная компания «Волга» (мощность 2,2 млн. гл/год), – в составе ООО «Пивоварни Хайнекен» с 2005 года. Компания ориентирована на сегмент рынка, соответствующий пиву эконом-класса, что отвечает преобладающим запросам потребителей в регионе. Остальную часть делят в разных долях крупные общероссийские пивоваренные компании и международные корпорации – ими удовлетворяются потребности в пиве и солодовых напитках среднего класса и premium. Все указанные предприятия реализуют только пастеризованное пиво, в том числе и в каналах «On-trade».

Существующие и появляющиеся в России и в мире методы производства пива можно разделить на следующие группы:

- традиционные по типу используемого сырья и технологии;

- с использованием нетрадиционного сырья и технологий;

- ускоренные;

- комбинированные;

- непрерывные;

- инновационные.

Традиционными считаются методы получения непастиризованного пива верхового и низового брожения из ячменного и пшеничного солодов с настойным или отварочным способами затирания, раздельным брожением и дображиванием. Достоинство методов: классический вкус и высокое качество продукта; недостатки: низкий срок хранения продукта, высокая стоимость сырья и значительные энергозатраты.

Методы с использованием нетрадиционного сырья для лагера или пива верхового брожения предполагают применение рисовой сечки, кукурузной муки, сахара, мальтозной патоки, несоложеного ячменя и пшеницы, затираемых отварочным или настойным способами с применением ферментных препаратов (микробиологического или синтетического происхождения). Брожение и дображивание разделены, возможна деалкоголизация, проводится пастеризация в потоке или туннеле, искусственное насыщение углекислым газом (карбонизация). Достоинства: понижены затраты себестоимости, достижимы новые оттенки вкуса, увеличен срок хранения; недостатки: рост энергозатрат при использовании отварочных способов затирания, ухудшение качества и вкуса вследствие пастеризации и карбонизации.

Ускоренные методы связаны, как правило, с применением цилиндроконических бродильных танков (ЦКТ), оборачиваемость которых в 1,5 – 2,5 раза выше, чем у традиционных, брожение и дображивание ведутся в одном аппарате. Достоинства: повышенная производительность без снижения качества, сниженные затраты на строительство цеха ЦКТ, технологическая гибкость, простота автоматизации техпроцесса и возможность эффективной безразборной мойки. Недостатки: высокая стоимость самих аппаратов.

Комбинированные методы практически лишены недостатков и способствуют достижению оптимальных результатов ведения технологического процесса, хотя и требуют значительных начальных капиталовложений.

Непрерывные методы в отличие от указанных выше (периодических) позволяют осуществлять постоянный выпуск продукции, применяются на крупных зарубежных предприятиях (пример – компания «Бавария») и не являются массовыми в плане распространения. Достоинством методов непрерывного производства является сниженная себестоимость продукции, исключение непроизводственных простоев, возможность получения широкого ассортимента, в том числе безалкогольного пива. Недостаток: высокая вероятность контаминации продукта посторонней микрофлорой, появление нежелательных вкусовых оттенков.

К инновационным способам производства пива относятся:

- технология высокоплотного пивоварения;

- стриппинг сусла;

- использование майш-фильтров;

- технология приготовления «ледяного» пива;

- усовершенствованные мембранные методы деалкоголизации и методы прерывания спиртового брожения;

- мембранные методы стабилизации готового пива;

- использование иммобилизованных дрожжей;

- высокотемпературное кипячение сусла с хмелем;

- применение выносных контуров нагрева и кипячения сусла, механическая и термокомпрессия вторичного пара.

Целью проекта является разработка стратегии модернизации производства пива на малом предприятии города Дзержинска с выбором конкретных изменений в технологическом процессе и аппаратурном оформлении, отвечающих основным требованиям к инновациям.

1. Характеристика и анализ производства

ООО «Дзержинский пивоваренный завод» (ООО «ДПЗ») был зарегистрирован 23 июля 2003 года. Проектная мощность предприятия равна 12000 гл пива в год. Запуск завода состоялся в конце января 2005 года.

Предприятие размещается в едином одноэтажном производственном корпусе. В состав завода входят следующие производственные отделения и участки:

- солодовня и участок дробления солода;

- склад хранения незернового сырья и материалов;

- отделение водоподготовки;

- заторно-варочное отделение;

- отделение брожения сусла, дображивания, созревания и форфас-хранения пива;

- фильтрационное отделение;

- холодильно-компрессорное отделение;

- 3 линии розлива;

- участки отгрузки и складирования готовой продукции.

Лаборатория предприятия и офис администрации размещены на втором этаже производственного корпуса. На предприятии имеются также гараж, подсобные помещения и будка службы охраны.

В верхнем ярусе основных производственных помещений располагаются главные коммуникации в виде трубопроводов для перемещения полуфабрикатов, продукта, воды – для пивоварения и на технические нужды, пара, хладагентов, сжатого воздуха и двуокиси углерода. Имеются трубопроводы связи производственного корпуса с котельной.

Производство пива осуществляется с использованием оборудования немецких концернов – мировых лидеров в сфере проектирования и изготовления машин и аппаратов для пивоваренной промышленности, а также отечественного оборудования (на стадии водоподготовки, линии розлива в ПЭТ). Технологические процессы затирания, варки, осветления, брожения сусла, дображивания, созревания, фильтрования и охлаждения пива на предприятии автоматизированы по схемам с разветвленной архитектурой систем управления посредством микропроцессорных контроллеров; высокая надежность обеспечивается благодаря применению систем фирмы «QUINtec», что позволяет осуществлять визуализацию технологической информации на экранах мониторов.

Работа заторно-варочного и бродильного отделений является круглосуточной, конторы, склада и линий розлива – восьмичасовой по пятидневной рабочей неделе.

За счет последних нововведений фактическая годовая мощность предприятия достигла 60000 гл. Это обусловлено установкой в сентябре 2006 года закупленного у фирмы «Gross» (Германия) оборудования для брожения стоимостью 10 млн. рублей и введением в работу линии розлива пива в ПЭТ-бутылки. В мае 2007 года в торговые точки Дзержинска поступило пиво «Нижегородское», выпуск которого преобладает над объемом пива прочих брендов, выпускаемых ООО «ДПЗ».

В качестве сырья пивоваренный завод использует светлый ячменный солод высокого качества из Воронежской области, а также элитные сорта светлого и карамельного солода из Германии от московских поставщиков. Последние являются также источником хмелепродуктов (гранулированный горько-ароматический хмель) и вспомагательных материалов (кизельгур для фильтрации пива и других). Дрожжи низового брожения для ферментации сусла поставляются из Германии. Вода поступает из централизованного источника и требует подработки для оптимизации ее показателей.

Сырьевая база нацелена на получение традиционного пива высокого качества по европейским рецептурам.

ООО «Дзержинский пивоваренный завод» в настоящий момент имеет в портфеле брендов 2 наименования непастеризованного некарбонизированного (в искусственных условиях) светлого пива. В качестве тары используются стеклянные бутылки типа LongNeck объемом 0,5 л, а также ПЭТ-тара объемом 1,5 л, розлив осуществляется и в кеги вместимостью 50 и 30 л. Таким образом, реализация готовой продукции организована как по каналам «Оn-trade», так и по каналам «Оff-trade» в ценовом сегменте, соответствующем пиву эконом-класса и частично – класса «Premium», что обусловлено существующими на региональном рынке пива тенденциями потребления данного вида продукции и, в то же время, свидетельствует об ориентации предприятия на широкий круг потенциальных покупателей.

Ассортимент выпускаемой продукции приведен в таблице 1.

Таблица 1 – Ассортимент продукции ООО «ДПЗ»

| Наименование сорта пива | Экстрактивность начального сусла, % масс. | Содержание алкоголя (не менее), % об. |

| «Нижегородское бочковое» | 12 | 4,5 |

| «Золотой сокол» | 11 | 4 |

Продукция предприятия реализуется на территории Нижегородской, Московской, Владимирской, Тамбовской, Ивановской и Пензенской областей, в республике Марий-Эл.

На предприятии используется традиционная технология приготовления сусла. Подработка воды состоит в грубой очистке на песочныом и угольном фильтрах, обезжелезивании, натрий-катионитовом умягчении и обеззараживании на лампах УФО. Затирание проводится настойным способом, отделение сусла от дробины – в фильтрчане, подогрев – в сборнике сусла, кипячение в сусловарочном котле со встроенным кожухотрубчатым перколятором, осветление и частичное охлаждение – в вирпуле, окончательное охлаждение – в двухсекционном пластинчатом холодильнике косвенным способом (хладагенты – вода и гликоль, поступающий из фреоновой холодильной установки). Сусло аэрируется и поступает на брожение по сокращенной схеме в ЦКТ, далее фильтруется на фильтр-прессе, обеспложивается, направляется на форфас-хранение и розлив. Газообразные продукты брожения удаляются посредством вытяжной вентиляции, солодовая дробина направляется на корм скоту.

Проблемным моментом является отсутствие собственной котельной и, как следствие, существование необходимости использования пара, вырабатываемого на оборудовании, принадлежащем сторонней организации (ОАО «Дизель»). Указанное обстоятельство ведет к росту себестоимости продукции, а его влияние снижается посредством более активного применения розлива в ПЭТ-тару, подготовка которой не сопряжена с обработкой данным теплоносителем, и снижения объема пива, розливаемого в стеклотару. Потребность пара при розливе в кеги удовлетворяется за счет существования маломощного парогенератора, который, однако, неспособен обеспечить паром варочное отделение и линию розлива в стеклотару. Значительный расход пара при осуществлении варки и затирания также свидетельствует о необходимости проведения организационно-технических мероприятий, направленных на оптимизацию производственного процесса в условиях достижения желаемого эффекта, связанного с ростом годового выпуска пива.

Строительство собственной котельной сопряжено со значительными материальными затратами, однако позволяет решить проблему обработки стеклотары на соответствующей линии розлива. Современные технологические разработки в области пивоварения при их реализации на ООО «ДПЗ» способны привести к значительной экономии тепловой энергии, а некоторые из них – и холода. Кроме того, значительные временные затраты связаны с фильтрацией затора в фильтр-чане, что также нуждается в коррекции путем модернизации действующего аппарата или его замены фильтр-прессом.

На 2010 год намечен рост производственных мощностей предприятия для достижения выпуска в размере 90000 гл пива в год.

На 2011 год намечено расширение ассортимента продукции путем начала выпуска на предприятии безалкогольных напитков.

2. Технико-экономическое обоснование мощности проектируемого производства

По исследованиям маркетологов, рынок пива выходит на тот уровень развития, когда цена перестает быть определяющим моментом, а наиболее важными становятся качество пива и реклама. Исходя из этого, основной целью проекта является выпуск высококачественного «живого» фильтрованного непастеризованного пива с отличными органолептическими показателями. Это достигается путем:

- применения классической технологии приготовления пива без использования несоложенных зернопродуктов;

- использованием только высококачественного сырья;

- использование нового усовершенствованного оборудования;

- максимально точным соблюдением технологических параметров процесса производства.

На пивоваренном предприятии нет практически никаких трудностей, связанных с расширением и изменением ассортимента выпускаемой продукции в зависимости от спроса и ситуации на рынке. Поэтому в случае необходимости ассортимент производимого пива может варьироваться от темного плотного до светлого легкого любой крепости. В данном же проекте расчеты приведены светлого пива средней крепости.

Проект предусматривает замену сусловарочного аппарата с паровой рубашкой на котел с внутренним кипятильником – перколятором. Преимуществом такого котла является кипячение при низком избыточном давлении. При этом ряд биохимических процессов превращения веществ протекает быстрее, а с ним и температура кипячения выше 100°С. В результате сусло кипятят 60-70 минут при 103-106°С. Степень испарения при кипячении с использованием низкого избыточного давления составляет около 6%. Важным аспектом предлагаемых изменений является отсутствие затрат на перестройку или реконструкцию заторно-варочного отделения.

Вместе с тем, наращивание показателей выхода сусла влечет за собой необходимость пропорционально увеличить число ЦКТ, то есть расширить площади бродильного отделения. Однако спецификой отделений, оборудованных цилиндроконическими аппаратами, является отсутствие необходимости в возведении зданий по всей высоте танков (в помещении находится лишь их коническая часть), следовательно, затраты на строительство минимизируются.

Наращивание производственных мощностей производственных отделений индуцирует полную загрузку розливочных линий, что практически будет выражаться в переходе к предельному уровню занятости последних.

Спрос на продукцию ООО «ДПЗ» ввиду высокого качества в сочетании с низкой стоимостью, а также благодаря альтернативному предложению непастеризованного пива в противовес доминирующей тенденции поступления на рынок продукта, прошедшего тепловую обработку, а следовательно, лишенного ряда биологически активных веществ, в настоящий момент превышает предложение, что особенно заметно в летний период. При этом необходимо учитывать аспекты, связанные с типом пивоварни и областью сбыта продукции: предприятие является малым, ввиду чего при существовании устойчивого спроса на его продукцию в отсутствии заметных спадов и расширения рынков сбыта в рамках широкой географии распространения увеличение производственной мощности является не только целесообразным, но и необходимым мероприятием, направленным на дальнейшее развитие.

Сбытовые возможности кегового пива для пивоварни в Дзержинске представляются очень широкими. В настоящее время в городе активно развивается сеть точек общепита, каждый год открываются новые кафе, бары, закусочные. Пиво, предлагаемое к выпуску на проектируемом производстве, сможет достойно конкурировать с другими марками пива, поставляемыми в точки общепита города, ввиду своих высоких органолептических показателей.

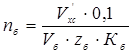

По прогнозу аналитиков, опрошенных изданием, по итогам года рост рынка составит около 5%. Следовательно, учитывая разветвленную структуру рынков сбыта в пределах страны общий адекватный потребный прирост мощности предприятия принимается равным 10%. Таким образом, проектная мощность Мпр, гл/год, будет определяться по формуле:

![]() , (1)

, (1)

где Мф = 60000 гл/год – фактическая мощность ООО «ДПЗ» на момент проектирования;

К = 1,1 – коэффициент прироста мощности.

Мпр = 600001,1 = 66000 гл/год.

Выпуск продукции на модернизированном предприятии предлагается осуществлять с сохранением имеющегося ассортимента, поскольку последний учитывает потребности покупателей в нефильтрованном и осветленном пиве, а также сезонные всплески спроса на крепкие сорта.

Анализ динамики поставок сырья на предприятие за срок его функционирования позволяет сделать вывод об обеспеченности необходимыми рецептурными компонентами и вспомогательными материалами в течение всего календарного года. Таким образом, вероятность торможения производства за счет перебоев в поставках сырья и материалов невелика, поэтому наращивание производственных мощностей в соответствии с проектом, с точки зрения имеющейся сырьевой базы, возможно.

Реализация проектируемых решений должна привести к улучшению физико-химических и органолептических показателей готового продукта.

3. Технологическая часть

3.1 Выбор и обоснование технологии производства

Традиционно в приготовлении пива используют 5 способов приготовления затора: настойный, с одной отваркой, с двумя отварками, с тремя отварками, с кипячением всей густой части затора. Указанные способы используются исходя из конкретных условий завода и с учетом качественных показателей солода. Так, например, затирание с двумя отварками проводят при переработке солода невысокой растворимости, а затирание с тремя отварками применяется преимущественно в темном пивоварении.

При использовании солода с высокой экстрактивностью, как правило, применяют либо одноотварочный способ, либо настойный. Преимуществом одноотварочного способа затирания по сравнению с настойным является более высокий выход экстракта. Но настойный способ затирания предпочтительнее в силу своей простоты и более высокой экономической эффективности. Кроме того, при настойном способе в заторе до фильтрования лучше сохраняются амилолитические и протеолитические ферменты, в сусле больше содержится аминокислот и мальтозы. Такое сусло содержит меньше декстринов и поэтому быстрее сбраживается.

Так как в данном проекте предусмотрено производство «живого» пива с высокими органолептическими показателями из качественного солода с высокой экстрактивностью (применение несоложенного сырья не предусматривается рецептурой), то настойный способ затирания вполне подходит для получения затора с заданными показателями.

Современные способы осветления сусла перед подачей его на брожение предусматривают использование гидроциклонного аппарата. Гидроциклоны имеют ряд преимуществ по сравнению с традиционно использовавшимися отстойными аппаратами и сепараторами: просты по конструкции, легки в обслуживании, осветление сусла происходит быстрее и полнее, снижаются потери сухих веществ на 0,3%. Неэффективно применение гидроциклонного оборудования только при грубом помоле хмеля и плохом качестве солода. Но в данном случае использование гранулированного хмеля и высококачественного солода делает применение гидроциклонного аппарата наиболее оптимальным.

Брожение и дображивание пива происходит в одном аппарате ЦКБА (цилиндрическо-конический аппарат). В процессе брожения в ЦКБА благодаря большому единичному объему аппарата, совмещению главного брожения и дображивания в одном сосуде, использованию повышенных температуры брожения и объема посевных дрожжей продолжительность процесса сокращается примерно в два раза. Способ ускоренного брожения в ЦКБА продолжается в течении 14 суток вместо положенных 28 при обычном периодическом способе брожения.

После дображивания (выдержки) пиво поступает на фильтрование в диатомитовый фильтр – пресс, предназначенный для отделения от пива дрожжевой взвеси и хлопьевидных осадков. Пиво, проходя через слои специального картона с намывным порошком кизельгура, а затем только через картон, осветляется наиболее эффективно и полно.

После фильтрования пиво сразу же разливается либо в кеги, либо в стеклянные бутылки и поступает на реализацию, то есть пиво не проходит такой дополнительной обработки как пастеризация. Это предусмотрено для сохранения истинного, «живого» вкуса пива.

Для сбраживания пивного сусла используются дрожжи низового брожения. Дрожжи верхового брожения, как правило, применяют при производстве темного пива и для некоторых сортов светлого пива. Традиционно в нашей стране на пивоваренных заводах используют низовое брожение, позволяющее обогатить пиво углекислым газом. Кроме того, низовые дрожжи, оседая в конце процесса брожения на дне бродильного аппарата, находятся в более стерильных условиях, чем дрожжи верховые, скапливающиеся в виде пены. Это позволяет использовать низовые дрожжи до восьми и более регенераций.

3.2 Физико-химические, биохимические и микробиологические основы производства

3.2.1 Процессы при затирании

Затирание зернопродуктов является главной стадией приготовления пивного сусла. Цель затирания состоит в водной экстракции из солода растворимых веществ и нерастворимых частей зернопродуктов после их перевода в растворимое состояние в результате физико-химических и биохимических превращений. Указанные соединения и составляют экстракт сусла и пива. Растворимыми являются сахара, декстрины, минеральные вещества и определенные белки. К нерастворимым соединениям относится крахмал, а также целлюлоза, часть высокомолекулярных белков и другие вещества, остающиеся в виде дробины по окончании последующего фильтрования.

Затиранию предшествует дробление солода, результатом которого должен быть помол оптимального состава, обеспечивающий, с одной стороны, наилучшее экстрагирование, а с другой – наилучшее фильтрование заторной массы.

Основополагающими процессами на стадии затирания являются:

- расщепление крахмала;

- расщепление ![]() глюкана (гумми-веществ);

глюкана (гумми-веществ);

- расщепление белковых веществ;

- превращения жирных кислот.

Важнейшим ферментативным процессом при затирании является расщепление крахмала. Весовое соотношение крахмала, расщепляемого при солодоращении и затирании, равно 1:10 и 1:17, в то время как для белков – 1:1. В качестве катализаторов расщепления крахмала в заторе выступают амилолитические ферменты солода. Под действием ![]() - и

- и ![]() - амилаз крахмал гидролизуется до мальтозы и декстринов по следующим основным реакциям:

- амилаз крахмал гидролизуется до мальтозы и декстринов по следующим основным реакциям:

(С6Н10О5)n + Н2О n/2 ![]() С12Н22О11,

С12Н22О11,

(С6Н10О5)n + Н2О n/х ![]() (С6Н10О5)х.

(С6Н10О5)х.

Осахаривание крахмала представляет собой его трехстадийное ферментативное расщепление на продукты, не дающие с йодом цветной реакции, характеризующееся последовательным протеканием следующих этапов:

- клейстеризация,

- разжижение,

- собственно осахаривание.

Клейстеризация является физико-химическим процессом и неотъемлемым условием эффективности ферментативного гидролиза крахмала. В первом приближении, по данным можно считать температуру клейстеризации крахмала солода и ячменя в присутствии амилаз равной 60 0С. Медленный нагрев крахмальной суспензии является фактором лучшей набухаемости зерна и возможности проведения процесса при более низкой температуре.

Разжижение представляет собой снижение вязкости крахмального клейстера под действием – амилазы. Протекающая ферментативная реакция связана с распадом амилопектина под действием указанного фермента. Оптимальная температура разжижения крахмального клейстера в заторе равна 65 – 70 0С при оптимальном рН=4,6.

Собственно осахаривание – это полное расщепление разжиженного крахмала амилазами на мальтозу и декстрины, которое становится возможным только после проведения первых двух стадий. – Амилаза разрывает цепочки амилозы и амилопектина преимущественно на декстрины с 7 – 12 глюкозными остатками. От концевых групп образовавшихся цепочек ![]() - амилаза отщепляет мальтозу; этот процесс продолжается в течение более длительного времени, чем разделение цепочек большей длины – амилазой.

- амилаза отщепляет мальтозу; этот процесс продолжается в течение более длительного времени, чем разделение цепочек большей длины – амилазой.

Из-за различной длины цепочек кроме мальтозы образуются и другие сахара, глюкоза и мальтотриоза. Но во всех случаях расщепление веществ останавливается на 2 – 3 глюкозных остатках перед –1,6–связями амилопектина, поскольку они не могут быть расщеплены ни одной из двух амилаз. Данный факт ведет к неизбежному содержанию этих предельных декстринов в нормальном сусле. Содержание в солоде предельной декстриназы – фермента, способного расщеплять кроме –1,4–связей и –1,6–связи, не оказывает заметного влияния на протекающие процессы ввиду принадлежности значения температурного оптимума для данного фермента интервалу 50 – 60 0С; поэтому при 70 0С обнаруживается лишь слабая активность этого биокатализатора.

Важнейшими факторами, влияющими на расщепление крахмала являются:

- температура при затирании;

- продолжительность затирания;

- величина рН при затирании;

- концентрация затора.

Максимально возможное содержание мальтозы и наивысшая конечная степень сбраживания достигается при температуре 62 – 63 0С . Паузы при затирании выдерживаются при оптимальных для амилаз температурах:

а) мальтозная пауза при 62 – 65 0С, – соответствует низшим температурам осахаривания, которые поддерживают действие ![]() - амилазы (при этом образуется больше мальтозы, но не происходит полного осахаривания затора);

- амилазы (при этом образуется больше мальтозы, но не происходит полного осахаривания затора);

б) пауза осахаривания при 72 – 75 0С, – соответствует оптимальной температуре для – амилазы (происходит интенсивное образование декстринов);

в) максимальная температура осахаривания затора (76 – 78 0С), соответствующая перекачке заторной массы в фильтрационный чан (активна только – амилаза).

Влияние длительности затирания на процесс расщепления крахмала связано с тем, что действие ферментов на данной стадии является неравномерным. Выделяются как минимум две области активности ферментов, зависящие от времени .

Максимум ферментативной активности достигается через 10 – 20 минут, при этом максимум ферментативной активности при 62 – 63 0С выше, чем при 67 – 68 0С. Через 40 – 60 минут активность ферментов снижается сначала быстро, а затем этот спад уменьшается. Таким образом:

- с увеличением длительности затирания растет концентрация раствора экстракта, но этот процесс все больше замедляется;

- с увеличением длительности затирания (особенно при 62 – 63 0С) возрастает содержание мальтозы и с ним растет конечная степень сбраживания, - такое сусло может интенсифицировать процесс главного брожения.

Влияние рН затора на расщепление крахмала заключается в том, что оно превышает в естественных условиях оптимумы рН амилаз и составляет от 5,6 до 5,9. Повышение общей кислотности возможно при использовании биологического подкисления затора: путем введения неорганических кислот (молочной, соляной или серной) или добавления подкисляющего материала.

- Глюкан представляет собой соединение, входящее в состав клеток ячменного зерна наряду с белковыми веществами, целлюлозой и гемицеллюлозой. Высокомолекулярный - глюкан имеет склонность к гелеобразованию при определенных условиях, способен вызвать повышение вязкости пива и препятствовать последующему фильтрованию затора. Бахромчатые мицеллы - глюкана – это вытянутые незакрученные молекулы, которые не ветвятся. Многие из них ассоциированы, связаны водородными мостиками. Подобное состояние способствует их растворимости, что характерно для начала затирания.

По мере клейстеризации структура зерен крахмала разрушается, при этом частично связанные в поперечном направлении бахромчатые мицеллы освобождаются. Эндо--глюканаза может расщеплять сшитые бахромчатые мицеллы на - глюкан (оптимальная температура составляет 45 – 50 0С). Удлинение паузы при оптимальной для действия указанного фермента температуре большая часть - глюкана переводится в растворимую форму, что уменьшает опасность гелеобразования.

Расщепление белковых веществ катализируется солодовыми протеазами. При затирании происходит распад в среднем 30 – 40 % от общего содержания белков в солоде и ячмене. Определяющим является не количество перешедших в сусло белковых веществ, а соотношение отдельных их фракций, которое должно удовлетворять наиболее благоприятным для дальнейшего сбраживания и качества готового пива условиям.

Наибольшая часть высокомолекулярных протеинов выпадает в осадок не позднее окончания кипячения сусла. В пиво попадают только продукты расщепления, которые необходимы для размножения дрожжей и быстрого сбраживания. Расщепление белков при затирании идет в широком интервале температур: 40 – 70 0С, - не ограниченном температурой пептонизации от 45 до 55 0С, хотя при этой температуре процесс протеолиза белков происходит наиболее интенсивно. При этих температурах и рН затора из комплексов протеолитических ферментов солода действует главным образом кислая протеиназа (эндопептидаза), которая сравнительно стабильна при высоких температурах, и ее рН-оптимум близок к рН затора.

Принципиально ферментативное расщепление под действием эндопептидаз солода имеет вид:

белок![]() пептоны

пептоны ![]() полипептиды

полипептиды![]() дипептиды

дипептиды![]() аминокислоты.

аминокислоты.

Процесс ведется таким образом, чтобы в сусло при затирании переходили определенные белки в необходимом соотношении, которое (в %) имеет вид: А:В:С = 25:15:60. Пептоны и полипетиды, представляющие фракцию В, обусловливают образование пены пива, а пептиды и аминокислоты фракции С необходимы как компоненты питательной среды дрожжей. Аминокислоты имеют важное значение для питания дрожжей (последние потребляют как минимум 10 – 14 мг – аминного азота на 100 мл сусла). Так как пролин не используется дрожжами в качестве – аминокислоты , в сусле должно содержаться – аминного азота не менее 20 мг на 100 мл. Высокомолекулярные продукты гидролиза, составляющие фракцию А, влияют на стойкость пива. Недостаточный гидролиз белка ведет к снижению органолептических свойств готового пива и стойкости при хранении.

Высокомолекулярные продукты распада белков ячменя, подобно альбуминам и глобулинам, не выделяются из раствора во время кипячения и называются стойко растворимыми белками сусла. Эти белки при кипячении их растворов в дальнейшем коагулируют. Фракцию растворимых белков составляют коагулируемые белки, стойко растворимый белок, настоящие растворимые белковые вещества и продукты белкового расщепления.

Наряду с белками, перешедшими в сусло под действием протеолитических ферментов, другая их часть растворяется при высоких температурах под влиянием присутствующих в сусле солей. Одновременно растворенные в сусле белки в процессе затирания частично осаждаются в результате нагревания затора, а также реакции белков с полифенольными веществами из оболочек зерна.

Растворы белков обладают типичными свойствами гидрофильных коллоидов. Белки, растворимые в воде, при нагревании превращаются в нерастворимые (гидрофобные) и затем коагулируют.

При затирании часть содержащихся в зерносырье липидов расщепляется на глицерин и жирные кислоты. Наряду с ферментативным значительную роль играет и окислительное расщепление химически активных ненасыщенных жирных кислот, которые под действием липоксигеназы и кислорода превращаются в промежуточные продукты, способные позднее в виде карбонилов старения влиять на стойкость вкуса пива. С самого начала приготовления сусла необходимо максимально ограничить влияние кислорода.

При затирании растворяются и насыщенные жирные кислоты, составляющие значительную часть жиров, содержащихся в зернах крахмала (амилопластах) в количестве 5 – 7 %.

К прочим процессам при затирании относится растворение части еще нерастворенных органически связанных фосфатов под действием ферментов фосфатаз, а также выделение дубильных веществ и антоцианогенов из оболочек и эндосперма зернового сырья при увеличении длительности и температуры затирания.

Высокомолекулярные дубильные вещества и антоцианогены играют существенную роль при образовании в пиве помутнений, – они связываются с высокомолекулярными белковыми веществами и выпадают в осадок. Кроме того, они оказывают негативное влияние на вкус пива. Низкомолекулярные дубильные вещества своим редуцирующим действием оказывают положительное влияние. Эта редуцирующая способность может быть достигнута уже при фильтровании затора при условии исключения внесения кислорода.

3.2.2 Процессы, протекающие при фильтровании затора

Процесс, протекающий на стадии фильтрования первого сусла, является преимущественно физическим. При обработке дробины водой протекает конвективная диффузия и некоторые химические процессы, главным образом, обменные реакции. С понижением концентрации сусла его рН возрастает с 5,7 до 6,2. Это ведет к интенсификации растворения полифенольных, дубильных, горьких и других веществ оболочки зернопродуктов, что повышает цветность пива и может привести к ухудшению его вкусовых свойств.

Фильтрование затора подразделяется на две стадии: собственно фильтрование первого (основного) сусла и выщелачивание – вымывание экстракта, задерживаемого дробиной. На скорость фильтрования влияет состав и высота фильтрующего слоя. При фильтровании в фильтрационном аппарате фильтрующим слоем является слой дробины, образующийся при отстаивании затора, а также специальная фильтровальная перегородка, представляющая собой металлический перфорированный диск. Солод и ячмень, имеющие рекомендуемый состав помола, дают рыхлый, легкопроницаемый слой.

На скорость фильтрования также существенно влияет температура, которая должна быть не выше 78 °С во избежание инактивации - амилазы, которая завершает доосахаривание остатков крахмала. Кроме того, более высокая температура способствует увеличению растворимости продуктов гидролиза белка, полифенольных и других веществ, что влияет на стойкость пива. В щелочной воде легко растворяются дубильные и горькие вещества оболочек, но при длительном экстрагировании даже вода нормального состава извлекает из оболочек вещества, обусловливающие неприятный вкус пива.

3.2.3 Процессы при кипячении сусла с хмелем

Кипячение сусла с хмелем сопровождается протеканием следующих процессов:

- выпаривание воды с доведением массовой доли сухих веществ до определенной величины;

- стерилизация сусла;

- инактивация ферментов;

- растворение и превращение компонентов хмеля;

- образование и коагуляция конгломератов белковых и дубильных веществ;

- повышение цветности сусла;

- наращивание кислотности сусла;

- образование редуцирующих веществ.

Первые три процесса относятся к физико-химическим, остальные являются химическими.

При кипячении сусла идет его упаривание до установленной концентрации. От интенсивности кипячения зависит образование взвесей горячего сусла. Мерой интенсивности кипячения является все количество испарившейся воды (степень испарения). Интенсивное испарение вызывает наращивание экстрактивности сусла, однако в условиях принятой технологии большее превышение концентрации приведет к ухудшению вкусовых характеристик готового пива (приданию ему суслового вкуса).

Положительное влияние стерилизации сусла связано с тем фактом, что с пылью из солода и ячменя в затор попадает значительное количество микроорганизмов, которые, не будучи уничтоженными, способны вызвать нарушение биологической чистоты главного брожения и дображивания, порчу готового пива. В процессе кипячения происходит ликвидация всех содержащихся в нем микроорганизмов, чему способствует слабокислая реакция и присутствие антисептических компонентов хмеля (горькие вещества, обладающие антимикробными свойствами). Уничтожение находящихся в сусле микроорганизмов и стойких спор бактерий происходит в течение 15 мин кипячения с хмелем.

В процессе кипячения сусла с хмелем идет инактивация сохранившихся в нем ферментов. Это делает невозможным протекание последующих неконтролируемых изменений. Прекращение гидролитических процессов в сусле необходимо ввиду жесткого регламентирования химического состава среды для пивных дрожжей на последующем этапе сбраживания, от которого зависят соответствующие сорту пива физико-химические и органолептические показатели. На процессы инактивирования ферментов влияют и свойства горьких веществ хмеля.

При получении пива прежде всего важны следующие компоненты хмеля:

- хмелевые смолы или горькие вещества хмеля;

- хмелевое масло;

- дубильные вещества хмеля.

Хмелевые смолы или горькие вещества хмеля – важнейшие для приготовления пива хмелевые компоненты, придающие пиву горький вкус -кислоты, - в холодном сусле практически не растворяются. В кипящем сусле структура - кислот претерпевает изомеризацию. Изомеризованные соединения обладают значительно большей растворимостью, чем исходные - кислоты. В среднем охмеленное сусло содержит в виде изомеризованных соединений треть из введенных в него с хмелем - кислот.

Образование соединений белковых и дубильных веществ становится возможным за счет полного растворения в сусле последних. Дубильные вещества солода имеют большую активность, чем хмелевые. Поскольку дубильные вещества находятся частично в окисленной форме, а белковые имеют неодинаковую величину молекул, происходит образование различных соединений, отличающихся своим поведением.

Соединения протеинов и дубильных веществ, а также соединения окисленных дубильных веществ и белков при высокой температуре нерастворимы и выпадают в осадок при кипячении в виде взвесей горячего сусла. Взвеси представлены хлопьями, образующимися при кипячении. Комплексные соединения продуктов расщепления белка и дубильных веществ сохраняются в растворе при кипячении сусла и осаждаются только при его охлаждении в виде взвесей холодного сусла.

Увеличение цветности сусла обусловлено образованием меланоидинов и окислением дубильных веществ. Также оно связано с карамелизацией сахаров. Основными красящими компонентами сусла и пива являются такие соединения как флавоны, каротиноиды, ксантофиллины, флобафен. Горячее охмеленное сусло несколько темнее, чем приготовляемое из него пиво. Выбранная технология производства предполагает использование осветлителя сусла для регуляции цветности готового пива. При брожении происходит снижение цветности.

Нарастание кислотности сусла связано с кислой реакцией, даваемой меланоидинами, и в некоторой степени – с наличием хмеля. Величина рН при полном наборе в сусловарочном котле без подкисления затора составляет около 5,5 – 5,6, а рН горячего охмеленного сусла – около 5,4 – 5,5.

Редуктоны, образующиеся при кипячении сусла с хмелем, представляют собой соединения, способные связывать кислород сусла и, следовательно, оказывать восстанавливающее действие, а значит, эти вещества защищают сусло и пиво от окисления. К редуктонам относятся:

- продукты превращения сахаров, имеющие карбонильные группы;

- меланоидины;

- белки с сульфгидрильными группами и продукты их расщепления;

3.2.4 Процессы при осветлении и охлаждении сусла

Целью охлаждения и осветления сусла являются понижение температуры до температуры главного брожения, насыщение сусла кислородом воздуха и осаждение взвешенных частиц сусла.

В процессе охлаждения сусла кислород из воздуха адсорбируется веществами сусла, образуются грубые и тонкие взвешенные частицы, постепенно выпадающие в осадок, в результате чего сусло осветляется. Таким образом, охлаждение и осветление сусла характеризуется физико-химическими и химическими процессами.

Связывание кислорода компонентами сусла пропорционально температуре. При 40 – 85 0С кислород воздуха химически взаимодействует с сахарами, азотистыми и горькими веществами, хмелевыми смолами, полифенолами сусла и окисляет их. Отрицательное влияние окислительных процессов на качество сусла и пива имеет место, однако возникает необходимость контакта сусла с воздухом на данной стадии для достижения требуемого количества стойких коллоидных комплексов, постепенно укрупняющихся до взвешенных частиц.

При температуре ниже 40 0С окисления компонентов сусла не происходит, но сусло продолжает насыщаться кислородом путем его физического растворения.

Осветление осуществляется в результате осаждения частиц мути под действием центробежных сил. Время заполнения гидроциклонного аппарата примерно равно 15 – 20 мин. После заполнения аппарата суслом проводится отстаивание в течение 20 минут. За это время на дно вирпула оседают частицы, которые по различным причинам не успели осесть ранее, а также более мелкие, скорость осаждения которых под действием центробежных сил невелика. Окончательное охлаждение сусла до температуры 8-10 °С ведется в пластинчатом теплообменнике.При охлаждении и осветлении сусла за счет частичного испарения воды в среднем на 0,5 % увеличивается концентрация сусла.

3.2.5 Процессы, протекающие при брожении сусла, дображивании и созревании пива

Важнейшим моментом данной группы процессов является сбраживание дрожжами содержащихся в сусле сахаров в этанол и углекислоту. Разделение превращений на процессы главного брожения и процессы созревания условно, поскольку происходит переход одних в другие.

Во время брожения и дображивания в процессе метаболизма дрожжей происходит образование побочных продуктов, многие из которых снова распадаются. Эти побочные продукты наряду с составными частями хмеля определяют вкусовые и ароматические свойства готового пива.

В производстве пива на предприятии используются штаммы 34 (Н) и 75 (Н) дрожжей низового брожения Saccaromyces carlsbergensis. Дрожжи являются сильно- и быстросбраживающими, что позволяет использовать их для проведения брожения, дображивания и созревания ускоренным способом.

Наличие кислорода необходимо для начала процесса сбраживания сусла, для которого свойственно аэробное дыхание дрожжей, далее происходит переход на интрамолекулярный способ дыхания, а наличее кислорода отрицательно сказывается на коллоидной стойкости пива.

Совокупность протекающих на данной стадии производства пива превращений необходимо рассматривать в контексте следующих процессов метаболизма дрожжей:

- сбраживание сахаров и метаболизм углеводов;

- метаболизм азотистых веществ;

- метаболизм жиров;

- метаболизм минеральных веществ.

Спиртовое брожение начинается как анаэробный гликолиз с расщепления глюкозы. Процесс протекает в цитоплазме (цитозоле) дрожжевых клеток. В результате ряда промежуточных реакций возникает пируват, на следующих стадиях превращающийся в углекислоту и этанол.Суммарно процесс спиртового брожения выражается следующим уравнением Гей-Люссака:

С6Н12О6 ![]() 2 С12Н5ОН + 2 СО2, G = - 230 кДж.

2 С12Н5ОН + 2 СО2, G = - 230 кДж.

производство пивоваренный завод продукция

Метаболизм азотистых веществ обусловлен тем фактом, что дрожжевая клетка на 35 – 60 % (в пересчете на сухое вещество) состоит из белков, следовательно, для построения нового клеточного вещества возникает потребность в азоте, представленном в сусле главным образом аминокислотами. Дрожжами усваиваются лишь низкомолекулярные аминокислоты с количеством углеродных атомов не более 4, причем их потребление протекает в определенной последовательности, что необходимо учитывать при технологическом проектировании процессов, протекающих на данной стадии производства пива

Жиры образуются из протеинов и фосфора в форме фосфолипидов клеточных мембран, расположенных вокруг дрожжевой клетки и вокруг органелл внутри клетки. Дрожжи во время брожения увеличивают свою массу в 4 – 6 раз. Дрожжи усваивают жирные кислоты из сусла, хотя способны синтезировать их самостоятельно.

Метаболизм углеводов связан с потреблением дрожжами из сусла моносахаридов (глюкозы и фруктозы), дисахаридов (мальтозы и сахарозы), трисахарида мальтотриозы и сбраживанием их в указанной последовательности. 98 % сахаров уходит на брожение и только 2 % - на дыхание. В качестве резервного углевода дрожжи запасают небольшое количество мальтозы (порядка 0,25 %); важнейшим запасным углеводом является гликоген. Гликоген потребляется дрожжами в начале брожения как первичный источник энергии, его количество уменьшается в первые 10 – 12 часов после введения дрожжей в сусло, а потом вновь возрастает.

Во время брожения дрожжи выделяют в пиво целый ряд продуктов метаболизма, претерпевающих количественные и качественные изменения, частично реагируя друг с другом.

Вкус и аромат готового пива определяют высшие спирты и сивушные масла. 80 % высших спиртов возникает во время главного брожения; в фазе дображивания происходит лишь незначительное увеличение их концентрации. Возникающие высшие спирты не могут быть удалены из пива посредством каких-либо технологических приемов, поэтому их содержание можно регулировать только на этапе брожения. Концентрация высших спиртов свыше 100 мг/л ухудшает вкус и полезные свойства пива.

К сернистым соединениям, образующимся при метаболизме дрожжей, относится сероводород, меркаптаны и другие вещества, обладающие уже при малых концентрациях интенсивным вкусом и запахом. При превышении пороговой концентрации этих веществ возникает незрелый вкус молодого пива.

К прочим процессам, протекающим на стадии брожения, дображивания и созревания, относятся:

- изменение состава белковых веществ;

- понижение рН;

- изменение окислительно-восстановительного потенциала пива;

- выделение горьких и дубильных веществ;

- растворение диоксида углерода в пиве;

- осветление пива.

3.3 Организация работы производства

На основании анализа выбранной технологии производства сусла и пива, а также с учетом закономерностей протекания процессов на отдельных стадиях целесообразно определить следующие режимы работы оборудования:

1) стадия приготовления затора – периодический режим работы аппаратов;

2) стадия фильтрования затора – по периодической схеме с фиксированной во времени фильтрационной паузой, отводом первого сусла, подачей воды на выщелачивание и откачкой промывных вод;

3) стадия заполнения промежуточного танка сусла и подогрев его содержимого до температуры перекачки в сусловарочный котел – в периодическом режиме;

4) стадия кипячения сусла с хмелем – периодический режим работы оборудования с распределением во времени соответственно технологии составляющих данный этап подстадий (подача сусла, нагрев, подача первого хмеля, кипячение, подача второго хмеля, варка со вторым хмелем, испарение, пауза для коагуляции);

5) стадия осветления сусла должна проводится в периодическом режиме, при этом необходимо выдерживать время вирпул-паузы;

6) стадия охлаждения сусла до температуры брожения – в непрерывном режиме работы обеих секций;

7) разбавление плотного сусла и аэрация – непрерывно (в потоке);

8) аэрация густых и пропагаторных дрожжей – периодически, по временной программе, их подача в ЦКТ – периодически при перекачке сусла с первой в сутки варки в бродильный аппарат;

9) стадии сбраживания сусла, дображивания и созревания пива – по периодической схеме в отведенные в соответствии с технологией временные интервалы;

10) стадию фильтрования готового пива следует вести непрерывно, текущую дозировку кизельгура – периодически.

Необходимо отметить постоянную подачу хладоагентов и теплоносителей не только в аппараты непрерывного действия, но и в аппараты, работающие периодически – в рамках цикла, – при условии варьирования их расхода и существования возможности прекращения поступления соответствующих потоков в соответствии с технологией или в случае возникновения аварийных ситуаций. Это отражается в параметрах выбираемого для производства оборудования, а также в характеристиках систем контроля и регулирования техпроцесса. Предложенная организация технологического процесса берет во внимание необходимость проведения вспомогательных операций и осуществления санитарной обработки оборудования во внепроизводственное время. Частота варок – два раза в неделю в течение двух суток (смена составляет 11 часов плюс шестидесятиминутный перерыв). Брожение ведется круглосуточно, по мере заполнения аппаратов. Розлив осуществляется в непрерывном режиме: пять дней в неделю в течение восьмичасового рабочего дня (девять часов за вычетом перерыва в 60 мин).

3.4 Сырье, полуфабрикаты и готовая продукция, стандартизация и сертификация

3.4.1 Солод

Рецептуры продукции производства предполагают использование светлого солода высокого качества «Скарлетт» (поставщик-производитель – «Острогожский завод по производству солода», Воронежская область), светлых солодов высокого качества «Viner» и «Pilsner», а также карамельного «Karamunkh №3» (немецкого производства от компании-поставщика ЗАО «Молт», Москва).

Возможны вариации типов применяемых солодов без изменения целевых физико-химических и органолептических показателей самого зерносырья, а также сусла и пива.

Качество солода определяется по органолептическим, физико-механическим и физиологическим, а также по физико-химическим показателям. Оно должно соответствовать ГОСТ 29294-92 «Солод пивоваренный ячменный. Технические условия», поставляемое сырье – сопровождаться сертификатами соответствия и качественными удостоверениями. Основные органолептические показатели – это запах, вкус, хрупкость зерен при раскусывании, цвет, форма и размер.Запах светлого солода должен быть чистым, солодовым, а карамельного – сладковатым, карамельным и (или) меланоидиновым. Не должно быть затхлого запаха, запаха плесени и дыма. Вкус солода должен быть приятно сладковатым, без постороннего привкуса, при раскусывании зерно должно быть хрупким, эндосперм – белым (светлый солод) или светло-желтым – коричневатым (карамельный солод) и рассыпчатым.Цвет оболочки должен быть равномерным, светло желтым (светлый солод) или коричневым (карамельный солод). Не допускаются зеленые и подчеркнуто темные тона, обусловленные плесенью. Хорошо растворенное, рыхлое солодовое зерно должно сохранять форму и размер зерна переработанного ячменя. Требования к физико-механическим и физиологическим показателям качества солода в соотвтетствии с ГОСТ 29294-92 приведены в таблице 2, к физико-химическим показателям – в таблице 3.

Таблица 2 – Физико-механические и физиологические показатели качества солода по ГОСТ 29294-92

| Наименование показателя | Значение |

| Массовая доля мучнистых зерен, %, не менее | 85 |

| Массовая доля стекловидных зерен, %, не более | 3 |

| Массовая доля сорной примеси, % | 0 |

| Проход через сито 2,2 х 20 мм, %, не более | 3 |

Таблица 3 – Физико-химические показатели качества солода по ГОСТ 29294-92

| Наименование показателя | Значение |

Массовая доля влаги, %, не более: - в светлом солоде - в карамельном солоде |

4,5 3,7 – 4,2 |

Выход экстракта, % от сухих веществ, не менее: - из светлого солода - из карамельного солода |

79 74 |

Цветность сусла до кипячения, см3 раствора йода концентрацией 0,1 моль/дм3 на 100 см3 воды, не более: - из светлого солода - из карамельного солода |

0,18 9,38 |

| Кислотность сусла до кипячения, см3 раствора гидроксида натрия концентрацией 1 моль/дм3на 100 см3 сусла | 0,9 – 0,11 |

| Разность массовых долей экстрактов тонкого и грубого помолов, %, не более | 1,5 |

| Содержание белка, % от сухих веществ, не более | 11,5 |

| Отношение массовой доли растворимого белка к массовой доле белковых веществ в сухом веществе солода (число Кольбаха), % | 38 – 41 |

| Продолжительность осахаривания, мин, не более | 15 |

| Прозрачность сусла до кипячения (визуально) | Прозрачное |

3.4.2 Хмель

Для охмеления сусла применяется горько-ароматный гранулированный хмель двойного назначения «Perle» (тип гранул – 45). Производитель – HVB «HopfenverwertungsgenossenschaftHollertau» (Германия). Поставщик – ООО «Хмелепродукт» (Москва). Обязательным условием доставки является наличие качественного удостоверения и сертификата соответствия. Показатели гранулированного хмеля в соответствии с ГОСТ 21946-92 «Хмель-сырец; хмель прессованный и гранулированный. Технические условия; методы испытания» приведены в таблице 4.

Таблица 4 – Требования к качеству гранулированного хмеля горько-ароматических сортов по ГОСТ 21946-92

| Показатель | Характеристика или значение |

| Запах | Ярко выраженный, хмелевой |

| Цвет | Зеленый |

| Длина гранул, мм | 12 – 15 |

| Диаметр гранул, мм | 5 |

| Влажность, % | 6 – 13 |

| Содержание |

6 – 8 |

| Массовая доля эфирного масла, % | 1,0 – 2,0 |

Данные качественных удостоверений в среднем численно равны требованиям стандарта.

3.4.3 Вода

Вода для производства пива поступает из централизованного источника и должна соответствовать требованиям СанПиН 2.1.4.1074-01 «Питьевая вода и водоснабжение населенных мест. Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения. Контроль качества». С учетом ее влияния на физико-химические и биохимические процессы в пивоварении к ней предъявляются дополнительные требования, указанные в технологической инструкции по водоподготовке для производства пива и безалкогольных напитков (ТИ 10-5031536-73-90). Для их достижения проводится водоподготовка: пропускание воды через фильтр с активированным углем, песчаный фильтр, обезжелезиватель; умягчение воды осуществляется на натрий-катионитовом фильтре, обеззараживание – на установке с использованием ультрофиолетового облучения.

По органолептическим показателям вода должна представлять собой прозрачную бесцветную жидкость без вкуса и запаха. Химические и микробиологические показатели качества воды приведены в таблице 5.

Таблица 5 – Показатели качества воды

| Показатель | Значение (не более) | ||

| согласно СанПиН 2.1.4.1074-01 | согласно ТИ 10-5031536-73-90 | ||

| Химические показатели, суммарно | |||

| Величина рН | 6,0 – 9,0 | 6,0 – 6,5 | |

| Сухой остаток минеральных солей, мг/дм3 | 1000 |

500 |

|

| Окисляемость, мг О2/дм3 | 5,0 | 2,0 | |

| Щелочность, мг-экв./дм3 | - | 0,5 – 1,5 | |

| Общая жесткость, мг-экв./дм3 | 7,0 | 2,0 – 4,0 | |

| Активный хлор, мг/дм3 | 0,3 – 0,5 | - | |

| Сероводород, мг/дм3 | 0,003 | - | |

| Катионы | |||

| Алюминий, мг/дм3 | 0,5 | 0,5 | |

| Аммиак, мг/дм3 | 0,5 | Следы | |

| Бериллий, мг/дм3 | 0,0002 | - | |

| Бор, мг/дм3 | 0,5 | - | |

| Железо (суммарно. мг/дм3) | 0,3 | 0,1 | |

| Кадмий, мг/дм3 | 0,001 | - | |

| Кальций, мг-экв./дм3 | - | 2,0 – 4,0 | |

| Кобальт, мг/дм3 | 0,1 | - | |

| Кремний, мг/дм3 | 10,0 | 2,0 | |

| Литий, мг/дм3 | 0,3 | - | |

| Магний, мг/дм3 | - | Следы | |

| Марганец, мг/дм3 | 0,1 | 0,1 | |

| Медь, мг/дм3 | 1,0 | 0,5 | |

| Молибден, мг/дм3 | 0,25 | - | |

| Мышьяк, мг/дм3 | 0,05 | - | |

| Натрий, мг/дм3 | 200 | - | |

| Никель, мг/дм3 | 0,1 | - | |

| Ртуть, мг/дм3 | 0,0005 | - | |

| Свинец, мг/дм3 | 0,03 | - | |

| Селен, мг/дм3 | 0,01 | - | |

| Серебро, мг/дм3 | 0,05 | - | |

| Стронций, мг/дм3 | 7,0 | - | |

| Сурьма, мг/дм3 | 0,05 | - | |

| Цинк, мг/дм3 | 5,0 | - | |

| Анионы | |||

| Бромиды (броматы), мг/дм3 | 0,2 | - | |

| Нитраты, мг/дм3 | 45,0 | 10,0 | |

| Нитриты, мг/дм3 | 0 | 0 | |

| Сульфаты, мг/дм3 | 500 | 100 – 150 | |

| Фосфаты, мг/дм3 | 3,5 | - | |

| Хлориды, мг/дм3 | 350 | 100 – 150 | |

| Фториды, мг/дм3 | 1,2 – 1,5 | - | |

| Хром Cr+6, мг/дм3 | 0,05 | - | |

| Цианиды, мг/дм3 | 0,035 | - | |

| Микробиологические свойства | |||

| Бактерии группы кишечной палочки, клеток/дм3 | 0 |

0 |

|

| КМАФАнМ, число колониеобразующих бактерий в 1 см3 | 50 |

20 |

|

Если в графе стоит знак «-», это означает отсутствие данных по соответствующему показателю в нормативной документации.

3.4.4 Дрожжи

Для сбраживания сусла предлагается использовать пивоваренные дрожжи низового брожения. Применяется штамм 34 (Н) из Германии (коллекция института Вальдштеттен). Поставляемые густые дрожжи должны сопровождаться качественным удостоверением и сертификатом.

Дрожжи должны иметь хорошую флокуляционную способность, давать полный вкус и аромат. Консистенция густых дрожжей должна быть однородной, пастообразной, цвет – кремовым, поверхность – глянцевой, запах – устойчивым дрожжевым, без посторонних оттенков.

Основные требования, предъявляемые к дрожжам штамма 34 (Н), приведены в таблице 6.

Таблица 6 – Характеристики применяемых дрожжей

| Показатель | Характеристика или значение |

| Размеры клеток, мкм | 6,5 х 7,1 |

| Бродильная активность, г СО2 на 100 мл сусла (11% СВ) за 7 сут при температуре 70С | 2,81 |

| Конечная степень сбраживания сусла, % | 81,4 |

3.4.5 Готовое пиво

Качество пива как готового продукта регламентируются ГОСТ Р 51174-98 «Пиво. Общие технические условия». Стандартом регламентируются органолептические и физико-химические свойства.

Основные органолептические показатели пива – это прозрачность, цвет, аромат, вкус, пена и насыщенность диоксидом углерода. Пиво должно быть прозрачно и иметь блеск. Цвет должен соответствовать типу и находиться на минимально установленном уровне для данного типа пива. По аромату необходимо соответствие для данного типа пива, он должен быть свежим и выраженным.Вкус пива должен быть чистым, без посторонних привкусов, гармоничным, соответствующим данному типу пива. Горечь – чисто хмелевая, мягкая, быстро проходящая.Пена для пива в бутылках должна быть обильной, компактной, устойчивой, высотой от 30 мм и стойкостью не менее 2 мин при обильном выделении пузырьков газа, для пива в кегах – компактной, устойчивой, высотой не менее 30 мм и стойкостью от 2 мин при редком и быстро исчезающем выделении пузырьков.

Физико-химические показатели различны для пива с разной экстрактивностью начального сусла. Диффференцированные требования в соответствии с ГОСТ Р 51174-98 представлены в таблице 7.

Таблица 7– Физико-химические показатели пива по ГОСТ Р 51174-98

| Наименование показателя | Экстрактивность начального сусла, % масс. | ||||

| 11 | 12 | 16 | |||

| Объемная доля спирта, %, не менее | 4 (4,5) | 4,5 | 5,8 | ||

| Кислотность, к. ед. | 1,5 – 2,6 | 1,9 – 3,2 | 3,0 – 4,5 | ||

| Цветность, ц. ед. | 0,4 – 1,5 | ||||

| Массовая доля СО2, %, не менее | 0,33 | ||||

| Высота пены, мм, не менее | 30 | ||||

| Пеностойкость, мин., не менее | 2 | ||||

| Стойкость, сут., не менее | 60(8) | ||||

| Энергетическая ценность пива, ккал в 100 г пива | 42 | 46 | 62 | ||

| Углеводы в 100 г пива, не более | 4,6 | 4,7 | 6,6 | ||

В скобках указаны параметры для нефильтрованного пива, содержащего дрожжевые клетки. Показатели безопасности готового пива в соответствии с СанПиН 23.2.1071-01 представлены в таблице 8.

Таблица 8 – Показатели безопасности готового пива по СанПин 23.2.1071-01

| Показатели | Допустимые уровни, мг/кг, не более |

Содержание токсичных элементов: свинец мышьяк кадмий ртуть |

0,3 0,2 0,03 0,005 |

Содержание радионуклидов: цезий-137 стронций-90 |

70 100 |

Микробиологические показатели представлены в таблице 9.

Таблица 9– Микробиологические показатели готового пива

| Вид пива | Объем или масса продукта (см3 или г), в которых не допускается наличие | |

| бактерий группы кишечной палочки | патогенных, в том числе сальмонелл | |

| - в кегах | 1,5 | 12,5 |

| - в бутылках | 5 | 12,5 |

Стеклянные бутылки, ПЭТ-тара и кеги с пивом маркируются по ГОСТ Р 51074-97. Этикетка должна содержать следующую информацию:

- наименование и тип пива;

- наименование и местонахождение изготовителя;

- товарный знак изготовителя;

- величину экстрактивности начального сусла в %;

- минимальная величина объемной доли этилового спирта (алк. не менее…% об. или спирт не менее…% об.);

- дату розлива;

- состав основного сырья, использованного при изготовлении пива;

- срок годности;

- условия хранения;

- объем, л;

- пищевую и энергетическую ценность;

- обозначение стандарта, в соответствии с которым изготовлен и может быть идентифицирован продукт;

- информацию о сертификации.

Продукция предприятия сертифицируется, при этом помимо обязательной проводится добровольная сертификация выпускаемой продукции. Для производства создаются технологические инструкции.

3.5 Описание технологической схемы

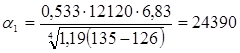

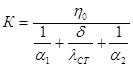

В предзаторнике заторного котла Р301 происходит смешение дробленых зернопродуктов с кондиционированной водой для пивоварения из емкости Е201, снабженной термопреобразователями сопротивления, расположенными в ее нижней и верхней частях, и индикатором давления столба жидкости. Для нагрева воды применяется кожухотрубчатый паровой подогреватель, расход пара в котором меняется посредством электрического исполнительного механизма в зависимости от температуры. Кашицеобразная смесь дробленого солода и воды поступает в заторный аппарат сверху при работающей внутри него мешалке. Аппарат снабжен термопреобразователем сопротивления для контроля температуры. В зависимости от температуры внутри котла изменяется расход греющего пара, подаваемого в рубашку аппарата, посредством электрического исполнительного механизма с регулирующим клапаном. Отработанный греющий пар конденсируется и отводится с использованием конденсатоотводчика из рубашки, также происходит вывод конденсата вторичного пара из ободообразного устройства в основании вытяжной трубы заторного котла. Давление пара равно 2 бар. Способ затирания настойный, температура воды, поступающей на затирание, равна 52 0С. Он связан с постепенным нагревом всего затора от 52 до 72 °С со скоростью 1°С/мин и выдерживании при достигнутой температуре. Продолжительность приготовления и осахаривания затора составляет 1,5 – 2 ч.

Режимы затирания для рассматриваемого сорта пива представлены в таблице 10.

Таблица 10 – Режимы затирания

| Наименованиеоперации | Продолжительностьоперации, мин. | Перемешивание |

| Затирание при 52 оС | 10 | Непрерывное |

| Выдержка при 52 оС | 20-30 | Непрерывное |

| Подогрев до 63 оС | 11 | Непрерывное |

| Выдержка при 63 оС | 20 | Непрерывное |

| Подогрев до 72 оС | 9 | Непрерывное |

| Выдержка при 72 оС | До полного осахаривания | Периодическое |

Осахаренный затор, нагретый до 78 оС, снизу подается из заторного котла (при работающей мешалке) в фильтрационный чан Ф303 в течение 10 минут. Перекаченный на фильтрование затор остается в покое 15 минут для осаждения дробины слоем высотой 30 см (фильтрационная пауза) на перфорированном днище; для разравнивания дробины включается рыхлитель, приводимый в движение от электородвигателя.

Затем происходит трехкратная прокачка мутного сусла и возврат в фильтрчан (работа «на себя»). Используемые преобразователи давления с электрическим выходным сигналом измеряют сопротивление дробины и регулируют перемещение рыхлителя. Сбор первого сусла осуществляется в промежуточный танк Е305.

Далее следует двухкратное фильтрование с промывными водами до концентрации сухих веществ в последней промывной воде 2,5% масс. На этом этапе датчики фиксируют разность давлений (фильтрационное давление), ножи рыхлителя прорезают дробину при комбинированном вращательном и поступательном (опускание рыхлителя на высоту до 10 – 15 см над уровнем сита) движении механизма. Тип промывки – непрерывный.

После стекания последней промывной воды посредством грузового клапана осуществляется выгрузка дробины при откинутой вниз выгрузной лопатке, установленной на рыхлителе и имеющей гидравлический привод.

Общее время фильтрования затора составляет 4 часа.

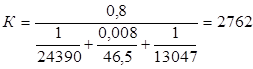

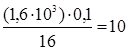

В сборнике сусла Е305, снабженном датчиком уровня, происходит нагрев сусла из фильтрчана посредством парового одноконтурного кожухотрубчатого перколятора от 75 – 76 до 95 – 96 оС, после чего осуществляется перекачка в сусловарочный котел Е306 для кипячения с хмелем.

Пивное сусло, собранное в сусловарочном аппарате, подогревается в наружном контуре парового двухконтурного кожухотрубчатого перколятора после достижения полного заполнения котла. Система датчиков верхнего и нижнего уровня сблокирована с регулирующим клапаном мембранного исполнительного механизма. На основании контролируемой преобразователем термосопротивления температуры сусла происходит варьирование расхода греющего пара, подаваемого в перколятор, посредством электрического исполнительного устройства.

Нагретое до 98 0С сусло начинает закипать, при 105 – 106 0С начинается интенсивное кипение, происходящее за счет прохождения сусла через трубки перколятора, в межтрубном пространстве которого циркулирует греющий пар с давлением около 2 бар. Конденсат греющего пара через конденсатоотводчик выводится из аппарата. Слои сусла с наименьшей температурой отводятся из нижней части аппарата насосом и через разбрызгиватель возвращаются в котел по стенкам, обеспечивая равномерный нагрев и кипячение на протяжении всей варки. Кипячение длится 60 – 70 минут в зависимости от целевой плотности сусла, при этом за час испаряется 5 – 6% воды. Хмель из сборников вносится в два приема:

- 1 порция – 90% расчетной массы через 10 – 15 минут после начала кипячения;

- 2 порция – 10% хмеля за 20 – 30 минут до окончания кипячения сусла.

Вторичный пар подается в межтрубное пространство кожухотрубчатого конденсатора, где отдает тепло технической воде, проходящей по трубкам теплообменного аппарата. Конденсатор сблокирован с сусловарочным котлом при помощи фланцевого соединения. Нагретая техническая вода поступает в емкость Е201, снабженную термопреобразователями сопротивления на разных отметках и датчиком гидростатического давления, позволяющего судить об уровне жидкости.

Осветление охмеленного сусла происходит в гидроциклонном аппарате (вирпуле) Е307 за счет действия центростремительной силы, возникающей при подаче продукта под углом 30 0 к касательной вдоль поверхности аппарата. Образование осадочного конуса происходит при 15-тиминутном выдерживании сусла в вирпуле. Гидроциклонный аппарат снабжен датчиками верхнего и нижнего уровня, мембранные исполнительные механизмы которых посредством регулирующих клапанов позволяют контролировать заполнение вирпула.

Охлаждение осветленного сусла до температуры начала брожения идет в двухступенчатом пластинчатом охладителе Т308:

- в первой секции – холодной водой из емкости Е101 от 95 до 30 0С;

- во второй секции – гликолем из специального танка от 30 до 10 0С.

Термопреобразователи сопротивления позволяют контролировать и регулировать расход охлаждающих жидкостей с использованием пневматических исполнительных органов. Процесс охлаждения сусла является непрерывным. Далее сусло аэрируют.

В аэраторе Х310 сусло насыщается кислородом за счет подачи стерильного воздуха, что способствует окислению полифенольных соединений и, следовательно, изменению окраски сусла, кроме того, это благоприятствует началу брожения в результате интенсификации жизнедеятельности дрожжей вследствие аэробного дыхания на ранней стадии процесса. Линия подачи воздуха снабжается манометром для контроля давления и расходомера с электромагнитным преобразователем. Из аэратора сусло направляется на брожение в цилиндроконический аппарат Е405.

Главное брожение, дображивание и созревание протекают в одном аппарате (ЦКТ). Поддержание необходимого температурного режима ведется за счет наличия змеевиковых охладительных рубашек с циркулирующим в них гликолем, расход которого варьируется посредством клапанов пневматических исполнительных механизмов, связанных с термопреобразователями сопротивления, происходит регистрация температуры и давления в аппарате. Дрожжи из дрожжегенераторов Е403, где их концентрация со временем нарастает, вводятся в танк брожения после перекачки в него сусла с первой варки. Эти дрожжи являются густыми в сравнении с дрожжами в пропагаторе Е401, где их концентрация постоянна. Охлаждение дрожжевых баков гликолевое, через рубашку. Исходная концентрация клеток, вводимых в сусло, принимается равной 35 – 50 млн./мл.

Брожение ведется закрытым способом в течение 5 суток. Режим брожения представлен в таблице 11.

Таблица 11 – Режим брожения

Продолжение брожения, сутки |

Температура, оС | Массовая доля видимого экстракта 11% |

Массовая доля видимого экстракта 12% |

Массовая доля видимого экстракта 16% |

| 0 | 9 | 11,0 | 12,0 | 16,0 |

| 1 | 10 | 9,5-8,5 | 10,0-9,0 | 13,0-11,0 |

| 2 | 12 | 8,5-6,5 | 9,0-7,0 | 11,0-9,0 |

| 3 | 9 | 6,5-5,5 | 7,0-6,0 | 9,0-7,0 |

| 4 | 5 | 4,5-3,5 | 5,0-4,0 | 7,0-6,0 |

| 5 | 3 | 2,5-2,0 | 3,0-2,5 | 5,0-4,0 |

В конце брожения температура снижается до 0оС.

Дображивание пива идет при температуре 0 – 1 оС в закрытых аппаратах, без контакта с воздухом, под давлением 0,1 – 0,12 МПа после окончания главного брожения. Продолжительность дображивания составляет 10 – 14 дней. За одни или двое суток до окончания дображивания отбирается проба пива для анализа по показателям, определенным стандартом. Далее пиво отправляется на фильтрацию в фильтр-пресс Ф502.

Фильтрация осуществляется в два этапа. В первойсекции фильтра осуществляется осветление пива с использованием намывного слоя кизельгура, во второй – обеспложивающая фильтрация через стерильный картон. Первая секция фильтра заполняется сначала кизельгуром грубого помола, затем – мелкого. Во время фильтрации осуществляется периодический впрыск кизельгура. Селективность фильтра обеспложивающей секции (менее 0,4 мкм) обеспечивает надежную очистку фильтрата от посторонней микрофлоры и взвешенных частиц. Для фильтрования 1 ЦКТ требуется около 8 часов времени. Отфильтрованное пиво направляется в форфас, снабженный совокупностью контрольно-измерительных приборов, аналогичных ЦКТ. В форфасе пиво переохлаждается посредством гликоля и хранится до розлива при температуре от –1 до +1 0С.

3.6 Рецептуры и продуктовые расчеты

3.6.1 Рецептуры продукции

Для производства пива «Нижегородское бочковое» устанавливается рецептура, приведенная в таблице 12.

Таблица 12 – Рецептура пива «Нижегородское»

| Наименование сырья | «Нижегородское бочковое» | |

| Солод пивоваренный ячменный светлый «Скарлетт», % к засыпи | 98,5 | |

| Солод пивоваренный ячменный карамельный «Karamunkh» (тип 3), % к засыпи | 1,5 | |

| Отношение массы затираемых зернопродуктов к массе воды | 1:3 | |

| Хмель гранулированный горько-ароматный «Perle» (HPE), г/гл сусла | 1-е внесение | 71 |

| 2-е внесение | 17 | |

| Дрожжи пивные низового брожения густые (34Н), л/гл начального сусла | 0,17 | |

| Дрожжи пивные низового брожения пропагаторные (34Н), л/гл начального сусла | 3,35 | |

3.6.2 Продуктовый расчет производства пива «Нижегородское бочковое»

Расчет ведется на 1000 кг солода.

При равных влажностях светлого и карамельного солодов W’ = W’’ = W = 4,5% количество сухих веществ QСB, кг, определятся по формуле [12, c.276]:

![]() , (2)

, (2)

где QC – масса солода, кг.

![]() кг.

кг.

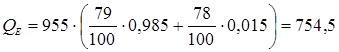

Экстрактивность светлого солода E’ = 79% от массы сухих веществ, карамельного - E’’ = 78% [12, табл. 4.12]. Тогда содержание экстрактивных веществ в смеси солодов QE, кг, с учетом доли отдельных сортов составит [13, c.276]:

, (3)

, (3)

где р1 и р2 – массовые доли солодов в смеси.

кг;

кг;

Потери экстракта в варочном отделении PE = 2% к массе солода [12, табл. 4.13], что в кг составит:

![]() , (4)

, (4) ![]() кг.

кг.

Следовательно, в сусло перейдет экстрактивных веществ, кг [12, c.277]:

![]() , (5)

, (5)

![]() кг.

кг.

Масса сухих веществ, остающихся в дробине, ![]() , кг, определяется по формуле [12, c.277]:

, кг, определяется по формуле [12, c.277]:

![]() = QСВ – ЕС, (6)

= QСВ – ЕС, (6)

![]() = 955 – 734,5 = 220,5 кг.

= 955 – 734,5 = 220,5 кг.

Это составит в %:  , (7)

, (7)

![]()

Количество расходуемой на затирание воды QВЗ, кг, составит:

QВЗ = QС 3, (8)

QВЗ = 1000 3 = 3000 кг.

Это при плотности воды 986,3 кг/м3 [9, с.550] (соответствует 520С) будет эквивалентно объему :

VВЗ = QВЗ /В , (9)

VВЗ = 3000 / 968,3 = 3,1 м3 = 3100 л = 31 гл.

Объем воды VВП, затрачиваемый на выщелачивание дробины, равен полуторократному объему воды на затирание, то есть:

VВП =31 1,5 = 46,5 гл.

Определение количества промежуточных продуктов и готового пива ведется из расчета, что в горячее сусло (в соответствии с полученными ранее данными) переходит 734,5 кг экстрактивных веществ.

Масса сусла QC, кг, определяется из соотношения [12, c.278]:

![]() , (10)

, (10)

где е = 11% – содержание сухих веществ в сусле.

Тогда:

кг.

кг.

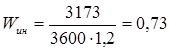

Объем сусла VC, л, при 20°С определяется по формуле [12, c.278]:

![]() (11)

(11)

где d – плотность сусла, кг/л, при 20°С.

Величина d, кг/л, определяется по формуле [12, c.278]:

, (12)

, (12)

где В = 998 кг/м3 – плотность воды при 200С;

Bx = 110Brix – концентрация плотного сусла в градусах Брикса.

![]() кг/л,

кг/л,

![]() л = 63,64 гл.

л = 63,64 гл.

Коэффициент объемного расширения при нагревании сусла до 100°С равен 1,04 [12, с. 279].

С учетом этого коэффициента, объем горячего сусла V![]() , гл, равен:

, гл, равен:

V![]() = 63,64·1,04 = 66,2 гл.

= 63,64·1,04 = 66,2 гл.

Потери сусла с хмелевой дробиной на стадии осветления и охлаждения P0 равны 6% объема горячего сусла, что составляет, гл [12, c.279]:

![]() (13)

(13)

![]() гл.

гл.

Объем холодного сусла VXC, гл, составит [12, c.279]:

![]() (14)

(14)

![]() гл.

гл.

Потери при брожении и дображивании в ЦКБА PB рассчитываются с учетом того, что в сумме при сбраживании в ЦКБА и фильтровании теряется PBF = 4,65% холодного сусла, а потери на фильтрование PF = 1,55 % [3, c.66], тогда:

PB = PBF – PF, (15)

PB = 4,65 - 1,55 = 3,1 %.

Объем молодого пива VМП, гл [13, c.279] :

![]() , (16)

, (16)

![]() гл.

гл.

Объем нефильтрованного пива VH, гл [12, c.279]:

![]() (17)

(17)

![]() гл.

гл.

Объем фильтрованного пива VF, гл, определяется как [12, c.279]:

![]() (18)

(18)

![]() гл.

гл.

Потери товарного пива при розливе в стеклянные бутылки и ПЭТ равны 1,87%, в кеги – 0,85% к объему фильтрованного пива [12, табл. 4.13]. Известно, что 50% пива разливается в бутылки и 50% – в кеги.

Тогда потери пива при розливе PP, %, составляют^

![]() .

.

Количество товарного пива VT, гл, находится по формуле [12, c.280]:

![]() (19)

(19)

![]() гл.

гл.

Общие видимые потери по жидкой фазе P, гл, определяются по формуле [12, c.280]:

P = V![]() – VТ, (20)

– VТ, (20)

P = 66,2 – 55,8 = 10,4 гл,

что по отношению к объему горячего сусла составит, %:

(21)

(21)

![]() .

.

Расход хмеля QХ, кг, определяется по формуле [12, c.281]:

![]() (22)

(22)

Где НХ = 88 г/гл – общий расход хмеля.

![]() кг.

кг.

При брожении сусла получается 0,8 л избыточных дрожжей влажностью 88 % на 1 гл сбраживаемого сусла. Исходя из этого, количество избыточных дрожжей VDr(i), л, составит [12,c.283]:

VDr(i) = VC 0.8, (23)

VDr(i) = 63,64 0.8 = 50,9 л.

Избыточные дрожжи с каждого производственного цикла направляются в дрожжегенератор для дальнейшего использования.

При дроблении образуется 1,5 кг отходов на 100 кг солода. На 1000 кг сырья это количество составит 15 кг.

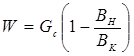

Количество получаемой солодовой дробины QD, кг, влажностью 80% определяется по формуле [12, c.282]:

QD = ![]() 5, (24)

5, (24)

QD= 220,5 5 = 1102,5 кг.

Количество хмелевой дробины QXD, кг, влажностью 80% составляет 300% от массы задаваемого хмеля, то есть [12, c.283]:

QXD= QХ 3, (25)

QXD= 5,8 3 = 17,4 кг.

Количество СО2, выделяющегося при брожении QCO2, кг, равно 1,5 кг/гл пива, то есть [12, c.283]:

QСО2 = VT 1,5, (26)

QСО2 = 55,18 1,5 = 83,7 кг.

Результаты расчета приведены в таблице 13 .

Таблица 13 – Результаты продуктового расчета для пива «Нижегородское бочковое»

| Сырье и продукт | На 1т солода |

Сырье: - солод светлый, кг - солод карамельный, кг - хмель, кг - вода, гл |

985 15 3,9 62 |

Промежуточный продукт: - сусло горячее, гл - сусло холодное, гл - пиво молодое, гл - пиво нефильтрованное, гл - пиво фильтрованное, гл - пиво товарное, гл - дрожжи избыточные, л |

66,2 63,02 59,34 57,5 56,6 55,8 50,9 |

Отходы и потери: - дробина солодовая, кг - отходы дробления солода, кг - общие видимые потери по жидкой фазе, гл - дробина хмелевая, кг - двуокись углерода, кг |

1102,5 15 10,4 17,4 83,7 |

3.7 Технохимический и микробиологический контроль производства

Схема технохимического и санитарно-гигиенического контроля производства приведена в таблице 14.

Таблица 14 – Организация технохимического и санитарно-гигиенического контроля производства

Объект контроля |

Контролируемые показатели |

Периодичность, место отбора пробы | Метод определения |

||

| Контроль технологического процесса и анализ полуфабрикатов | |||||

| Сухой солод | Массовая доля влаги | При передаче на хранение или в производство |

Высушивание | ||

Продолжительность осахаривания |

Йодный тест | ||||

| Экстрактивность | Пикнометр | ||||

| Содержание мелкого зерна | Рассев | ||||

| Количество мучнистых и темных зерен | Визуально | ||||

| Лабораторное сусло | Прозрачность | Перед направлением солода и ячменя в производство, лаборатория | Мутномер | ||

| Кислотность | Титрование щелочью | ||||

| Цветность | Спектрофото-метрический метод | ||||

Конечная степень сбраживания |

Автоматический анализатор пива | ||||

| Приготовление сусла и пива. Розлив. Мойка оборудования | |||||