Разработка стратегии управления качеством

СОДЕРЖАНИЕ: Принципы стратегического управления. Управленческие решения в выборе стратегических альтернатив. Качество как экономическая категория и объект управления. Документирование системы менеджмента качества. Управление затратами на обеспечение качества.Содержание

Введение

1. Теоретические аспекты РАЗРАБОТКИ СТРАТЕГИИ TQM

1.1. Сущность, этапы и принципы стратегического управления

1.2. Управленческие решения в выборе стратегических альтернатив

1.3. Качество как экономическая категория и объект управления

Выводы

2. РАЗРАБОТКА СТРАТЕГИИ УПРАВЛЕНИЯ КАЧЕСТВОМ предприятия ОАО «Самаранефтегаз»

2.1.Общая характеристика предприятия

2.2. Функциональное представление системы управления качеством

2.3. Микроскопическое представление системы управления качеством

2.4. Документирование системы менеджмента качества

2.5. Управление затратами на обеспечение качества

Выводы

Заключение

Литература

Введение

В связи с резким увеличением числа факторов, воздействующих на финансово-хозяйственное состояние организации, и усложнением характера их взаимодействия, значительно сокращаются промежутки времени стабильного развития организации. В деятельности любой организации (независимо от формы собственности и характера деятельности) неизбежно наступает момент, когда текущее положение организации на рынке предложений товаров и услуг перестает отвечать тем требованиям, которые предъявляет к ней внешняя среда — прямо или косвенно (через систему представлений о роли организации, существующей у высшего звена руководства, собственников организации и т.д.), или внутренняя среда (через систему представлений о желаемом образе внутренней среды организации и основах ее взаимодействия для ее составляющих).

Именно поэтому разработка стратегии деятельности фирмы является важнейшей задачей для любого бизнеса.

Наличие конкурентной среды в условиях рыночной экономики обязывает уделять огромное внимание проблемам качества. Для каждого предприятия и каждой отрасли качество является важным элементом повышения конкурентоспособности. На длительную перспективу успех предприятия на рынке в значительной степени зависит от качества его продуктов и услуг, которое должно превосходить качество продуктов и услуг конкурента.

В рыночной экономике производитель и потребитель сами находят себя на рынке, мотивация их деятельности основывается на финансовом выигрыше и максимизации потребительского эффекта. При этом потребитель имеет выбор между наилучшими товарами различных производителей. Потребитель, являясь главной фигурой, определяет направления развития производства, приобретая товары и услуги в соответствии с собственным желанием.

Говоря о проблеме качества, следует отметить, что за этим понятием всегда стоит потребитель. Именно он выбирает наиболее предпочтительные свойства.

В связи с этим становится понятным, что качество превратилось в важный инструмент в борьбе за рынки сбыта. Это осознание заставляет все больше предприятий основательно переосмыслить процессы, связанные с качеством продуктов и услуг.

Система качества – это инструмент в руках руководства для организации эффективного управления качеством и всей производственной деятельностью.

Между качеством и эффективностью производства существует прямая зависимость. Повышение качества способствует повышению эффективности производства, приводя к снижению затрат и увеличению доли рынка.

Серьезная конкурентная борьба обусловила в странах с развитой экономикой разработку стратегий повышения качества. Возникла необходимость выработки объективных показателей для оценки способностей фирм производить продукцию с необходимыми качественными характеристиками. Эти характеристики подтверждаются сертификатом соответствия на продукцию. Многие фирмы имеют системы качества, соответствующие международным стандартам.

В настоящее время именно сертификат, подтверждающий соответствие продукции международным стандартам на систему качества, служит решающим фактором для заключения контракта на поставку продукции.

Успешная реализация качественного продукта потребителю является главным источников существования любого предприятия.

Целью дипломного проекта является разработка стратегии повышения качества продукции, которая позволяет гарантировать заданное качество выпускаемой продукции, а также снизить себестоимость продукции, повысить ее конкурентоспособность, увеличить экономическое благополучие предприятия.

Задачами дипломной работы является разработка и внедрение новой стратегии повышения качества продукции.

Предметом исследования дипломной работы является хозяйственная деятельность коммерческого предприятия.

Объектом исследования является открытое акционерное общество «Самаранефтегаз» (далее – ОАО «Самаранефтегаз»).

Методологической основой для написания дипломной работы послужила учебная литература, журнальные статьи и труды отечественных и зарубежных ученых.

Управление фирмой как научное направление в экономике сформировалось в начале XX века. Школа научного менеджмента (Ф. Тейлор, Г. Гант, X. Эмерсон), а затем и классическая (административная) школа управления (А. Файоль, М. Вебер, Ч. Бернард) выделяли планирование как одну из основных функций управления предприятием. На сегодняшний день можно считать уже общепризнанным, что «отцами» стратегического планирования по праву считаются Альфред Д. Чандлер, Кеннет Эндрюс и Игорь Ансофф. Альфред Д. Чандлер впервые в рамках исторического анализа исследовал генезис фирмы через соотношение внешнего окружения, стратегии развития и организационной структуры управления. Кеннет Эндрюс сконцентрировал свое внимание исследователя на высшем руководстве в процессе разработки и реализации стратегии развития предприятия. Игорь Ансофф в своих работах решил задачу реализации и некой схематизации процедуры стратегического планирования.

Огромным прорывом в теории стратегического планирования явилась работа Майкла Портера «Конкурентные стратегии». Сформулированные им общие стратегииконкуренции до сих пор считаются многими исследователями в области стратегического планирования наиболее работоспособными инструментами для практической деятельности современных фирм.

В результате дипломного проектирования мной разработана новая система менеджмента качества, адаптированная к международным стандартам серии ISO 9000[1] , с помощью которой может быть стабилизирован и поднят уровень качества при эффективном снижении затрат.

1. Теоретические аспекты РАЗРАБОТКИ СТРАТЕГИИ TQM

1.1. Сущность, этапы и принципы стратегического управления

Стратегическое управление это одна из функций управления, которая представляет собой процесс выбора целей организации и путей их достижения. Можно отметить, что стратегическое управление становится все более актуальным для российских предприятий, которые вступают в жесткую конкуренцию, как между собой, так и с иностранными корпорациями[2] .

Термин “стратегическое управление” был введен в обиход в 60-70-х гг. для того, чтобы отражать отличие управления, осуществляемого на высшем уровне, от текущего управления на уровне производства. Необходимость проведения такого различия была вызвана в первую очередь изменениями в условиях ведения бизнеса. В качестве ведущей идеи, отражающей сущность перехода к стратегическому управлению от оперативного управления, явилась идея необходимости переноса центра внимания высшего руководства на окружение для того, чтобы соответствующим образом и своевременно реагировать на происходящие в нем изменения, своевременно отвечать на вызов, брошенный внешней средой.

Стратегическое управление можно определить как такое управление организацией, которое:

· осуществляет гибкое регулирование, своевременные изменения в организации, отвечающие вызову со стороны окружения и позволяющие добиваться конкурентных преимуществ;

· ориентирует производственную деятельность на запросы потребителей;

· опирается на человеческий потенциал, как основу организации.

Система стратегического управления, получившая развитие на современном этапе, предусматривает:

· выделение ресурсов корпорации под стратегические цели независимо от фактической структуры управления производственно хозяйственной деятельностью;

· создание центров руководства каждой стратегической целью;

· оценку и стимулирование производственных подразделений и их руководителей по степени достижения стратегических целей.

Это в совокупности позволяет организации выживать и развиваться, достигая своей цели в долгосрочной перспективе.

Особенностями выработки стратегии является то, что она осуществляется на высшем уровне управления и основана на решении следующих задач: разработка стратегических целей компании; оценка ее возможностей и ресурсов; анализ тенденций в области маркетинговой деятельности; оценка альтернативных путей деятельности; определение стратегии на перспективу; подготовка детальных оперативных планов, программ и бюджетов; оценка деятельности фирмы на основе определенных критериев с учетом намеченных целей и планов.

Исходя из необходимости решения вышеперечисленных задач, в процессе разработки стратегии производится:

· оценка потенциала фирмы, ее возможностей и ресурсов для достижения общих целей;

· анализ внутренних факторов, обеспечивающих рост и укрепление позиций фирмы: коммерческих, технологических, социальных;

· анализ внешних факторов, требующих принятия мер, направленных на приспособление к изменившимся условиям и возникшим ситуациям;

· оценка альтернативных направлений деятельности фирмы и выбор оптимальных вариантов для достижения поставленных целей;

· принятие решений, взятых за основу при разработке долгосрочных планов функционирования и развития фирмы.

На основе проведенного анализа в процессе разработки стратегии происходит формирование стратегического мышления путем обсуждения и согласования с управленческим линейным аппаратом концепции развития фирмы в целом, рекомендация новых стратегий развития, создание новых видов изделий, совершенствование уже выпускаемой продукции, формулирование проектов целей и подготовка директив для долгосрочного планирования, а также разработка стратегических планов и контроль за их выполнением.

Принятие и проведение своевременных решений в связи с возникновением неожиданных ситуации (меры правительства, действия иностранных конкурентов, результаты научно-технических достижении) требуют применения в управлении системы так называемого ранжирования стратегических задач.

Эта система предусматривает следующее:

· проведение постоянного наблюдения и анализ внешних факторов: рыночных, научно-технических, общеэкономических, социальных, политических;

· доведение результатов анализа и их оценки до высшего руководства фирмы, которое проводит ранжирование задач по степени принятия по ним решений и очередности использования:

а) самые срочные и важные, требующие немедленного рассмотрения;

б) важные задачи средней срочности, которые могут быть решены в пределах следующего планового периода,

в) важные, но не срочные задачи, требующие постоянного контроля;

г) задачи, не заслуживающие внимания и не требующие принятия по ним решений.

Срочные задачи передаются немедленно проектным группам для принятия по ним решений, а также соответствующим оперативно-хозяйственным подразделениям - производственным отделениям. Работа по ранжированию задач и выделению из них наиболее приоритетных ведется высшим руководством фирмы постоянно, также как и последующий контроль за их выполнением.

Стратегическое управление основывается на стратегических целях компании, а именно, не на нынешней, а на будущей структуре хозяйственной деятельности, не на имеющемся, а на создаваемом научном, производственном, сбытовом потенциале фирмы, под который целевым направлением выделяются ресурсы.

Стратегическое управление предполагает, что фирма определяет свои ключевые позиции на перспективу в зависимости от приоритетности целей. Отсюда различные виды стратегий, на которые фирма может ориентироваться. Их можно классифицировать следующим образом.

1. Продуктово-рыночная стратегия

направлена на определение: видов

конкретной продукции и технологий, которые фирма будет разрабатывать; сфер и методов сбыта; способов повышения уровня конкурентоспособности продукции.

2. Стратегия маркетинга предполагает гибкое приспособление деятельности фирмы к рыночным условиям с учетом позиции товара на рынке, уровня затрат на исследование рынка, комплекса мероприятий по форсированию сбыта; распределение средств, ассигнованных на маркетинговую деятельность, между выбранными рынками.

3. Конкурентная стратегия направлена на снижение издержек производства, индивидуализацию и повышение качества продукции, определение путем сегментации новых секторов деятельности на конкретных рынках.

4. Стратегия управления набором отраслей

предполагает, что высшее

руководство фирмы постоянно держит под контролем виды деятельности и номенклатуру продукции по фирме в целом в целях диверсификации видов деятельности и выпускаемой продукции за счет новых отраслей и прекращения тех из них, которые не согласуются с целями фирмы и ее ориентирами.

5. Стратегия нововведений (инновационная политика) предполагает объединение целей технической политики и политики капиталовложений и направлена на внедрение новых технологий и видов продукции. Она предусматривает выбор определенных объектов исследований, с помощью которых фирмы стремятся содействовать в первую очередь систематическим поискам новых технологических возможностей.

6. Стратегия капиталовложений предполагает определение относительного уровня капиталовложений на основе расчета масштабов выпуска отдельных видов продукции и деятельности фирмы в целом; определение конкурентных позиций фирмы по отношению к соперникам; выяснение возможностей фирмы на основе результатов планирования и выполнения планов путем организации оперативно-хозяйственной деятельности.

7. Стратегия развития

направлена на реализацию целей обеспечения

устойчивых темпов развития и функционирования фирмы, как в целом, так и ее филиалов и дочерних компаний. Стратегию развития филиалов и дочерних компаний по следующим ключевым направлениям определяет материнская компания: разработка новых видов продукции, расширение вертикальной интеграции, повышение конкурентоспособности компании; увеличение экспорта; создание смешанных предприятий за рубежом; расширение зарубежных капиталовложений.

8. Стратегия поглощения предполагает приобретение акций других компаний, характеризующихся быстрым ростом и научно-техническими достижениями, с целью повышения эффективности деятельности фирмы путем проникновения в новые отрасли хозяйства, транснационализации капитала.

9. Стратегия зарубежного инвестирования направлена на создание за рубежом собственных производственных предприятий - сборочных и по разработке сырьевых ресурсов.

10. Стратегия ориентации на расширение экспортной деятельности предполагает разработку таких мер, которые могли бы обеспечить целесообразность развития такой деятельности, снизить до минимума предполагаемые возможные риски и оценить выгоды. Стратегия экспорта предусматривает ориентацию производства на удовлетворение потребностей иностранных потребителей и используется наиболее часто крупными компаниями, выпускающими сложное оборудование на основе заказов, а также средними и небольшими фирмами, выпускающими новейшую малогабаритную продукцию и сбывающими ее на тех рынках, где транспортные издержки невелики, а риск зарубежных инвестиций велик.

11. Стратегия внешнеэкономической экспансии предполагает по всем видам деятельности: создание заграничного производства, экспорт в третьи страны товаров и услуг, заграничное лицензирование. Выбор стратегии делается на основе сравнения перспектив развития фирмы в различных видах деятельности, установления приоритетов и распределения ресурсов между видами деятельности для обеспечения будущего успеха.

В тех случаях, когда виды деятельности, которыми фирма занимается, перестают удовлетворять ее целям, осуществляется анализ путей диверсификации и определение новых видов деятельности, к которым следует перейти.

Выполнение стратегии является критическим процессом, так как именно он в случае успешного осуществления приводит фирм достижению поставленных целей. Очень часто наблюдаются случаи, когда фирмы оказываются не в состоянии осуществить выбранную стратегию. Это бывает либо потому, что неверно был проведен анализ и сделаны неверные выводы, либо потому, что произошли непредвиденные изменения во внешней среде. Однако часто стратегия не выполняется и потому, что управление не может должным образом вовлечь имеющийся у фирмы потенциал для реализации стратегии.

Этот этап позволяет ответить на вопрос, каким наиболее эффективным способом можно достичь поставленной цели и что для этого необходимо сделать. И так как к одной и той же цели можно двигаться различными способами, то этап выбора стратегии можно обозначить, как выбор маршрута и средства движения к одному и тому же пункту назначения. Для этого в экономической теории существует карта (система) стратегий и перечень механизмов (моделей) выработки стратегического поведения. Рассмотрим существующую систему стратегий предприятия и модели, которые позволяют осуществить выбор того или иного направления развития.

Система стратегий экономической организации включает в себя три уровня принятия стратегических решений (рис. 1):

1. Общий или корпоративный уровень. Корпоративная стратегия, которая также называется общей, показывает направление развития предприятия в целом. На этом уровне принимается решение о совокупности форм и видов экономической деятельности субъекта. Здесь решаются вопросы о слиянии, приобретении или выходе из того или иного бизнеса.

2. Деловой или конкурентный уровень. Деловые стратегии, известные также как конкурентные воплощения в бизнес-планах, описывают способ достижения конкурентных преимуществ на выбранном (на корпоративном уровне) товарном рынке. Данная стратегия направлена на улучшение

конкурентной позиции отдельных товаров и услуг. Здесь рассматриваются перспективы по выработке новых продуктов и отказа от существующих неперспективных товаров, раскрывается производственная, ценовая, рекламная, сбытовая и другая подобная политика на определенном товарном рынке или сегменте рынка.

|

||

|

||

Рисунок 1. Иерархическая система стратегий развития предприятия

3. Функциональный уровень. Функциональные стратегии

конкретизируют действия отделов и служб на уровне производственных подразделений предприятия. Производство, маркетинг, финансы, НИОКР и персонал планируют свой способ достижении корпоративной и деловой стратегий, а значит миссии и целей организации. Так, к примеру, функциональная стратегия в сфере производства может концентрироваться

на выработке продукции без брака, снижении сырьевых потерь или сокращении частоты переналадки оборудования на различные ассортиментные единицы продукции.

Разновидности общего корпоративного развития в системе стратегий сводятся к трем основным типам: роста, стабильности и сокращения. Ведущими видами стратегий роста являются:

• стратегия, направленная на рост за счет приобретения или установления контроля над поставщиками сырья и комплектующих изделий;

• стратегия предполагающая получение во владения или под контроль предприятия системы распределения и сбыта;

• стратегия представляющая собой объединение или скупку предприятий конкурентов, выпускающих аналогичную продукцию.

Некоторые авторы особо выделяют такой тип стратегии роста, как стратегии “первопроходца”, “пионера” или “раннего выхода”, которая означает, что компания предлагает на рынок принципиально новый товар или услугу, получая при этом преимущество “первого хода” в данном бизнесе или в конкретном регионе. Новые рынки появляются, как правило, в результате открытия новых технологий, возникновения новых запросов у покупателей, появления новых финансовых инструментов и т.п.

Стратегия стабильности предполагает сосредоточение и поддержку существующих направлений бизнеса. Конкретными выражениями этой стратегии могут быть:

• стратегия усиления позиции на рынке на основе лидерства в формировании более низкой цены по сравнению с конкурентами;

• создании уникальных свойств продукта за счет условий сервисного обслуживания, улучшенного дизайна или усовершенствованных характеристик самого товара;

• концентрацию деятельности предприятия на одном из сегментов рынка (регионе) или на особой группе потребителей (по возрасту, по уровню дохода, по отношению к социальной группе).

Стратегия сокращения применяется в силу сложившихся внутренних или внешних причин, приведших организацию к критической ситуации. Выделяют следующие стратегии целенаправленного сокращения бизнеса:

• стратегия “сбора урожая”, направленная на получение максимального дохода в краткосрочной перспективе;

• стратегия “разворота”, подразумевает отказ от неэффективных продуктов;

• “отделение”, предполагающее закрытие или продажу нерентабельных производств;

• “ликвидации”, представляющей собой закрытие всей организации.

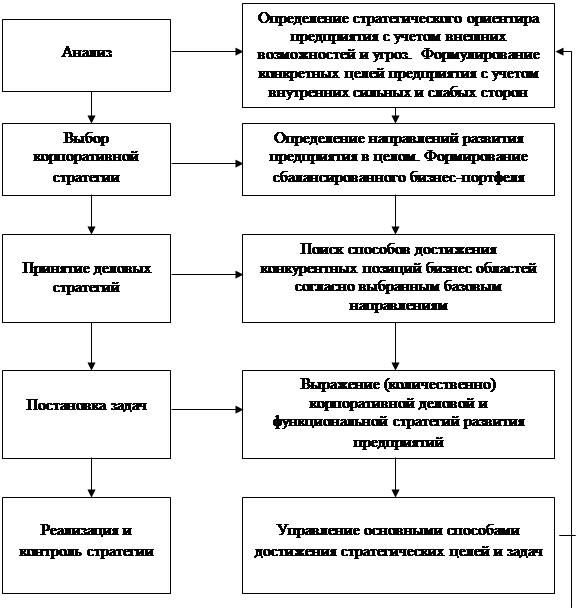

На рисунке 2 показаны действия, выполняемые на этапе анализа и выбора стратегии, и соответственно совокупность результатов, которые необходимо получить в качестве исходных данных для “реализации” стратегии предприятия.

Из схемы видно, что этап анализа и выбора стратегии является центральным звеном в процессе разработки стратегического поведения. Здесь принимаются важные стратегические решения по вложению средств в перспективные направления развития предприятия и выделяются бизнес-области, которые подвергнутся временному сокращению инвестиций или даже полному закрытию, как нерентабельные.

Оценка и контроль выполнения стратегий является логически последним процессом, осуществляемым в стратегическом управлении. Данный процесс обеспечивает устойчивую обратную связь между тем, как идет процесс достижения целей, и собственно цели организации.

ДЕЙСТВИЕ РЕЗУЛЬТАТ

|

Рисунок 2. Процес

с разработки и реализации стратегии

Основными задачами любого контроля являются следующие:

1) определение того, что и по каким показателям проверять;

2) осуществление оценки состояния контролируемого объекта в соответствии с принятыми стандартами, нормативами или другими

эталонными показателями;

3) выяснение причин отклонений, если таковые вскрываются в результате проведенной оценки;

4) осуществление корректировки, если она необходима и возможна.

В случае контроля и выполнения стратегий эти задачи приобретают вполне определенную специфику, обусловленную тем, что стратегический контроль направлен на выяснение того, в какой мере реализация стратегии приводит к достижению целей фирмы. Это принципиально отличает стратегический контроль от управленческого или оперативного контроля, так как его не интересует правильность выполнения стратегического плана, правильность осуществления стратегии или правильность выполнения отдельных работ, функций и операций. Стратегический контроль сфокусирован на том, возможно ли в дальнейшем реализовывать принятые стратегии, и приведет ли их реализации к достижению поставленных целей. Корректировка по результат стратегического контроля может касаться как стратегий, так и целей фирмы.

Основные цели контроля заключаются в обеспечении единства решения и исполнения, предупреждении возможных ошибок и недоработок, своевременном выявлении отклонений от заданного направления, эффективном достижении поставленных задач в установленные сроки и т.п. Главная же цель контроля - выявление внутренних резервов, позволяющих улучшить систему принятия решений и поиск путей повышения эффективности управления предприятием в целом.

В литературе выделяют такие основные методы контроля, как предварительный, направленный и итоговый. Основное назначение предварительного контроля заключается в установлении правильности формулирования целей и стратегий. Согласно концепции стратегического управления, после стадии предварительного контроля, наступает стадия перехода в оперативное управление в реальном масштабе времени, т.е. управление реализацией стратегии с учетом неожиданных изменений, которые происходят слишком быстро, чтобы быть учтенными при разработке стратегического плана. Здесь используется метод направляющего контроля, который применяется от начала осуществления решения до его завершающего этапа. Когда стратегия считается выполненной, осуществляется итоговый контроль по полученным результатам. Этот тип контроля направлен на оценку и анализ эффективности достижения выдвинутых целей и задач. В зависимости от результатов этого анализа, процесс стратегического управления либо возвращается на стадию «постановки задач» для внесения корректив в стратегию, либо переходит на следующий уровень развития для разработки нового стратегического поведения.

На этом процесс разработки стратегического поведения можно считать завершенным. Далее наступает фаза реализации выработанной стратегии. В этой связи Г. Минцберг выделяет “сознательную” (запланированную) и “возникающую” (реализуемую) стратегии (рис. 3).

Сознательная стратегия

Сознательная стратегия

|

|

|

Нереализованная

стратегия

Возникающие стратегии

Рисунок 3 Сознательная и возникающие стратегии

Идея Г. Минцберга заключается в том, что часть задуманной, т.е. запланированной стратегии не всегда удается реализовать. Значительная часть того, что оказалось реализованным, как правило, изначально не входило в задуманную стратегию, поэтому ее называют возникающей стратегией. То, что все-таки удалось реализовать, относят к сознательной стратегии. Другими словами, на практике реализуется некая комбинация сознательной и возникающей стратегий.

На основании всего вышеизложенного можно сделать следующий вывод. Сущность формирования стратегического поведения предприятия заключается в определении направления развития, разработке системы мероприятий по эффективному приближению к выбранному ориентиру, а также оценке и контроле процесса реализации выбранной стратегии. При этом основное значение имеет поведение предприятия на рынке.

Стратегическое управление носит сложный характер и требует учета множества факторов. Вместе с тем он позволяет выявить круг проблем, стоящих перед предприятием и некоторый набор различных способов их решения. Чтобы стать стратегией, этот набор должен сформироваться в систему.

1.2.Управленческие решения в выборе стратегических альтернатив

Выбор общей стратегии представляет собой как право, так и обязанность высшего руководства. Целью является выбор стратегической альтернативы, которая максимально повысит долгосрочную эффективность организации. Чтобы сделать эффективный стратегический выбор, руководители высшего звена должны иметь четкую, разделяемую всеми концепцию компании и ее будущего. Стратегический выбор должен быть определенным и однозначным.

На стратегический выбор влияют разнообразные факторы:

1. Риск. Риск является фактом жизни компании, но высокая степень риска может разрушить компанию.

2. Знание прошлых стратегий. Часто сознательно или бессознательно руководство находится под воздействием прошлых стратегических альтернатив, выбранной компанией.

3. Реакция на владельцев. Очень часто владельцы акций ограничивают гибкость руководства при выборе конкретной стратегической альтернативы.

4. Фактор времени. Фактор времени при принятии решения может способствовать успеху или неудаче компании. Реализация даже хорошей идеи в неудачный момент может привести к развалу компании.

Принятие управленческого решения - это процесс выбора разумной альтернативы решения проблемы, являющийся ключевым моментом в системе менеджмента. Непосредственными результатами управленческих решений являются изменения, происходящие в процессе совместной деятельности людей, в комплексе экономических и социальных показателей производственно-хозяйственной деятельности предприятий.

В основе процесса принятия решений по управлению фирмой лежат четыре основных принципа, игнорирование которых (полное или частичное) может привести к ошибочным решениям и неудовлетворительным результатам. Соблюдение же этих принципов дает возможность принимать качественные решения на всех уровнях организации.

Первый принцип - это принцип организационного соответствия. Форма организации должна быть приспособлена к бесперебойному осуществлению связей, что облегчает как процесс принятия решений, так и контроль за их выполнением. Нельзя не учитывать и того факта, что полномочия и ответственность все больше переходят “из рук в руки”. Только возлагая на менеджеров ответственность за результаты их решений можно подготовить лучшие руководящие кадры.

Второй принцип: политика, стратегия и цели должны быть настолько четко сформулированы, чтобы они позволяли принимать решения общего характера, касающихся новых видов деятельности, выходящей за пределы сегодняшних потребностей.

Третий принцип требует иметь достаточное количество надежных данных об изменяющейся обстановке, необходимых для поддержания эффективных связей между менеджерами высшего уровня и более низкими уровнями функционирующих подразделений организации. Чрезвычайно важно производить отбор имеющихся данных таким образом, чтобы менеджеры высшего уровня имели в своем распоряжении только те факты, которые им действительно нужны, и не были перегружены не относящимся к делу фактическим материалом.

Четвертый принцип предусматривает гибкость, без которой могут остаться неиспользованными бесчисленные возможности. При идеальных условиях (наличие точных критериев, ясных целей и полной информации) потребность в менеджерах, принимающих решения, была бы невелика.

По своей природе перечисленные принципы являются универсальными и их необходимо придерживаться в управленческой и предпринимательской деятельности.

Рассмотрим алгоритм принятия решений в практической деятельности:

1. Анализ фактического состояния объекта управления на основе контрольной информации проводится по определенной сумме параметров.

2. Определение наличия отклонений от программного состояния в настоящем и возможности их возникновения в будущем, устранение или предотвращение которых требует управляющего воздействия. На этом этапе необходимо принимать во внимание прогнозную информацию о будущем состоянии объекта управления и окружающей среды, с тем, чтобы предвидеть возникновение противоречия, предотвратить его усугубление и появление конфликтной ситуации. В случае отсутствия отклонения переходим к этапу 3, в случае наличия отклонения - к этапу 4.

3. Если установлено, что по сумме контролируемых параметров отклонений нет, то при их отсутствии и по другим параметрам процесс заканчивается. Если же отклонения имеются или есть предпосылки их возникновения, то следует вернуться к этапу 1.

4. Анализ ситуации и определение причин отклонений. При положительном ответе на этапе 2 приступаем к изучению ситуации и характеристике причин, вызвавших отклонение. Для диагностического анализа в ряде случаев целесообразно привлечь группу экспертов, сформированную из опытных высококвалифицированных специалистов.

5. Причины, вызвавшие отклонение, могут быть внутренними или внешними по отношению к системе. Если установлено, что причины отклонения внутренние, переходим к этапу 7, в случае “нет” - к этапу 6.

6. Устанавливаем, являются ли причины отклонения внешними. В случае “да” переходим к этапу 7, при отрицательном ответе необходимо вернуться к этапу 4 и установить причины и характер отклонений.

7. Этап определения стратегии решения. Этот этап сложный и ответственный. Он включает постановку цели, определение критериев достижения цели, поиск средств и способов ее достижения.

Для определения главной цели составляем полный перечень целей, а затем на основе количественной и качественной характеристик каждой из них выявляем приоритет какой-либо одной.

Особое значение на данном этапе имеет прогностическое обоснование цели. Прогнозное исследование может быть направлено как на определение реально достижимой, отвечающей потребностям общественного развития цели, так и на поиск средств и способов достижения поставленной цели.

8. Оценка конкретной обстановки. После разработки стратегии решения необходимо провести оценку обстановки по кадрам, ресурсам, технике, времени, технологии, эффективности в настоящем с учетом тенденций изменения этих условий в перспективе.

9. Устанавливаем исходя из информации, полученной на этапе 8, соответствует ли выбор цели и способов ее достижения реальной обстановке. В случае “нет” необходимо вернуться к этапу 7 и вновь пересмотреть стратегию решения, в случае “да” переходим к этапу 10.

10. Подготовительный этап выработки решения, определение круга должностных лиц и функциональных подразделений, которые необходимо включить в ход процесса, а также ответственных за выполнение конкретных работ и должностного лица соответствующей ступени иерархии управления,

имеющего право на окончательное принятие решения. Результатом подготовительного этапа должен быть план работ по выработке решения.

11. После подготовительного этапа следует информационный. На этом этапе осуществляются поиск, сбор и обработка необходимой для принятия решения информации.

12. Анализируем, достаточно ли собранной информации для принятия решения. В случае “нет” переходим к этапу 13, в случае “да” - к этапу 14.

13. Устанавливаем возможность получения дополнительной информации. В случае “да” - возврат к этапу 11, в случае “нет” переходим к этапу 14.

14. Уточнение прогноза результата. На основании всей собранной информации уточняем объективные условия и возможности достижения цели, а также анализируем возможные изменения в ходе этого процесса и их влияние на конечный результат.

15. Выработка экспертных рекомендаций по элементам решения. В ходе рассматриваемого процесса неоднократно прибегаем к рекомендациям экспертов, что вызвано, во-первых, наличием неформализуемых ситуаций, явлений и факторов, влияющих на них, во-вторых, желанием, повысить эффективность формальных методов (область применения которых ограничена), сочетая их с эвристическими. Вместе с тем привлечение экспертов позволяет при необходимости получать дополнительную информацию посредством усреднения мнений высококвалифицированных специалистов.

16. Выработка решения. Изучив особенности ситуации, определив главную цель и всесторонне оценив обстановку на основании полной, достоверной и своевременной информации, осуществляем разработку возможных вариантов решения, их оценку и сравнение. Возможные альтернативы решения удобнее всего разрабатывать при помощи моделирования.

В случае неформализуемости ситуации или в условиях дефицита времени альтернативы решения можно успешно разрабатывать при помощи эвристических методов (методы Дельфи, консенсуса, мозговой атаки).

Возможные варианты решения оцениваются по соответствующим критериям оптимальности и эффективности. Альтернативы следует сравнивать с учетом последствий (экономических, социальных и т.п.) для каждого варианта решения. В результате сравнения и оценки альтернатив выбираем наилучшее решение.

17. Выработанный проект решения следует всесторонне обсудить на специальном совещании при участии представителей общественных организаций, непосредственных разработчиков проекта решения, высококвалифицированных специалистов и производственников. Цель обсуждения - внесение замечаний и дополнений к представленному проекту решения, а также анализ того, найден ли наилучший вариант. В случае “да”, приняв к сведению высказанные замечания и дополнения к решению, переходим к этапу 19, в случае “нет” - к этапу 18.

18. На этом этапе следует установить, возможны ли дополнительные варианты решения. При положительном ответе -- возврат к этапу 16, при отрицательном переходим к этапу 19.

19. Принятие решения. На этом этапе руководитель единолично или коллегиально (совместно с представителями общественных организаций и специалистами) анализирует решение, приложенные к нему материалы и выбирает окончательный вариант. Принятое решение фиксируется и оформляется соответствующими документами, в которых указываются: цель решения; перечень мероприятий, подлежащих реализации; ответственные за выполнение этих мероприятий; сроки реализации решения и т.д.

20. На основании приказа или распоряжения разрабатывается план

реализации принятого решения, что рекомендуется делать при помощи

сетевой матрицы. Для этого нужно составить перечень работ и указать, кто, как, когда, с кем, где и в какой последовательности должен выполнять определенный этап. После этого перед каждым участником ставится конкретная задача: (а) - (ж).

21. Документальное оформление задач.

22. Этап организации выполнения решения включает пропаганду и разъяснение решения, координацию его осуществления, оперативное регулирование и корректировку: (а) - (г). Для обеспечения эффективной реализации решения рекомендуется прогнозировать ход выполнения принятой программы действий, факторы, способствующие и препятствующие достижению цели.

23. Выполнение решения контролируется по промежуточным и конечным результатам и срокам выполнения программы реализации. Полученная информация в ходе выполнения решения периодически обрабатывается в целях прогнозирования выполнения программы в течение следующего отрезка времени. Прогнозные данные анализируются с учетом заданных ограничений и других контролируемых параметров.

24. На основании информации, полученной на этапе 23, определяется наличие отклонений. В случае «нет» процесс заканчивается, в случае “да” переходим к этапу 25.

25. Определяем, насколько выявленные отклонения серьезны (с точки зрения предъявленных к программе требований и ограничений) и нужны ли дополнительные решения. При ответе “нет” следует вернуться к этапу 22 и ограничиться простой корректировкой. При наличии серьезных отклонений, требующих воздействия на систему, возникает необходимость возобновить процесс с этапа 1 для выработки и реализации дополнительного решения.

Данный “типовой” алгоритм процесса выработки и реализации управленческих решений, оставляя в полной мере простор для творчества менеджера, позволяет систематизировать решения, упорядочить, подчинить их определенному логическому плану, а также значительно облегчает контроль и координацию действий исполнителей. Данный алгоритм в практике управления должен применяться творчески, с учетом сложности и значимости решаемой проблемы и таких факторов, как срочность и возможность получения опытных данных.

Для того чтобы быть эффективным, т.е. достигать некоторых поставленных целей, решение должно удовлетворять ряду требований:

1) быть реальным, т.е. исходить из достижимых целей, реально располагаемых ресурсов и времени (поэтому решение должно содержать цели, декомпозицию цели на задачи, оценку располагаемых и потребных ресурсов, сценарий достижения целей в результате решения задач и другие элементы соответствующей направленности);

2) содержать механизм реализации, т.е. содержание решения должно включать разделы, охватывающие организацию, стимуляцию, контроль при реализации решений;

3) быть устойчивым по эффективности к возможным ошибкам в определении исходных данных;

4) готовиться, приниматься и выполняться в реальном масштабе времени;

5) быть реализуемыми, то есть не содержать положений, которые сорвут исполнение в результате порождаемых им конфликтов;

6) быть гибким, то есть изменять цель и(или) алгоритм достижения цели при изменении внешних или внутренних условий, содержать описание состояний объекта управления, внешней среды, при которых выполнение решения должно быть приостановлено и начата разработка нового решения;

7) предусматривать возможность верификации и контроля исполнения.

8) Цели и задачи должны быть реальными, соотноситься с располагаемыми ресурсами и их видами для решения конкретных задач, а также теми способами и технологиями, которые предполагается применять. Это предполагает использование различных видов нормирования при прогнозировании и планировании решений.

Качество управленческого решения определяет в значительной мере конечный результат и эффективность выполнения задач управления. Оно (качество управленческого решения) зависит от ряда факторов:

1) качества исходной информации, определяемого ее достоверностью, достаточностью, защищенностью от помех и ошибок, формой представления

(известно, что точность результатов расчета не может быть выше точности,

используемой для расчета информации);

2) оптимального или рационального характера принимаемого решения;

3) своевременности принимаемых решений, определяемой скоростью их разработки, принятия, передачи и организации исполнения;

4) соответствия принимаемых решений действующему механизму управления и базирующихся на нем методов управления;

5) квалификации кадров, осуществляющих разработку, принятие решений и организацию их исполнения;

6) готовности управляемой системы к исполнению принятых решений.

Кроме того, чтобы быть качественным, управляющее решение должно быть устойчивым по эффективности к возможным ошибкам в определении исходных данных и гибким предусматривать изменение целей и алгоритмов достижения целей.

7) В противном случае незначительные по величине отклонения исходных данных, которые могут возникнуть в любой момент и по различным причинам, будут переводить управленческое решение из разряда эффективных в число неэффективных.

Управленческие решения должны опираться на объективные законы и закономерности общественного развития.

С другой стороны, управленческие решения существенным образом зависят от множества субъективных факторов логики разработки решений, качества оценки ситуации, структуризации задач и проблем, определенного уровня культуры управления, механизма реализации решений, исполнительской дисциплины и т.п.

При этом необходимо всегда помнить, что даже тщательно продуманные решения могут оказаться неэффективными, если они не смогут предвосхитить возможных изменений в ситуации, состоянии производственной системы.

1.3.Качество как экономическая категория и объект управления

На протяжении многих десятилетий практически во всех отраслях проблема качества продукции решалась единственным способом: усилением, укреплением, лучшим техническим вооружением сравнительно узкой группы специалистов предприятий – работников отделов технического контроля, и совершенствованием и ужесточением непосредственно контрольных операций.

Эта группа составляла на предприятиях разных отраслей не более чем 0,5 – 3% персонала. И лишь недавно в ряде государств и на многих фирмах пришли к выводу: стабильно высокого качества продукции можно добиться единственным способом – если вовлечь в решение этой проблемы всех без исключения участников трудового процесса.

Так появилась новая философия решения проблем качества: если все участники технологического процесса будут выполнять заданный и просчитанный специалистами набор процедур (зафиксированный в стандартах предприятия и в системе качества), то качество станет обеспечиваться как бы само собой.

Вслед за зарождением философии качества появились способы и методы ее практической реализации:

·менеджмент качества;

· система управления качеством;

· международные стандарты качества;

·организационные структуры, занимающиеся обеспечением качества на новой идеологической и организационной основе.

В основу этой идеологии, а впоследствии организационной системы обеспечения качества легло понимание того, что высокое качество есть результат не борьбы с дефектами, а предупреждения возможности самого их появления. Предупреждения на всех этапах создания любого изделия от начала его проектирования до продажи покупателю.

Менеджмент качества есть составная часть общего менеджмента предприятия. Цель – наивысшее качество продукции – должна пронизывать всю деятельность фирмы: на уровне основополагающих принципов ее деятельности (то есть на этапе определения долгосрочных путей развития и формулировки целей самого существования), на уровне стратегии, то есть планирования, выбора рынков и на уровне оперативного управления – при распределении обязанностей членов коллектива, организации документооборота, непосредственно производства, а также на этапе подготовки кадров, контроля, испытаний, хранения готовой продукции.

Новая философия качества привела к появлению в конце 80-х годов международных стандартов ISO серии 9000.

Их основным разработчиком выступила Международная организация по стандартизации.

С точки зрения применения европейских норм как средства повышения качества и признание своей продукции изготовитель, чтобы усилить доверие к его способности, должен принимать усилия по поставке высококачественных изделий.

Помимо сертификации продукта глобальная концепция ЕС предписывает в качестве гарантии производства применение системы менеджмента качества.

Чтобы создать по возможности надежную систему, в качестве хорошего инструментария служат нормы серии DINISO 9000.

Разработка единой системы менеджмента качества, на базе европейских норм, способствует уменьшению многочисленности различных правил и норм, с которыми изготовитель должен был считаться. Это ведет не только к лучшей наглядности и к растущему согласию изготовителей перенять эту систему, но и также к улучшению конкурентоспособности по отношению к американским и японским изготовителям, для которых такие системы уже давно являются составной частью производства.

В рамках проведения мероприятий по созданию доверия важным является требование о проверке (сертификации) систем менеджмента качества независимым третьим лицом.

Прежде чем продукт, который был изготовлен, будет передан в сферу обращения, должно быть приведено доказательство о том, что данный продукт соответствует основным требованиям. При этом само доказательство может выглядеть по-разному, так как право выбора необходимого метода оценки соответствия предоставляется самим изготовителем.

Для приведения доказательств ЕС разработало модульную концепцию, при этом изготовитель продукции в определенной степени свободен в выборе различных модулей и их группировке для получения аналогичного или даже идентичного результата.

Модульная концепция является средством обеспечения более гибкой адаптации процесса оценки соответствия продуктов производственному процессу в целом. При этом может быть достигнута желаемая техническая цель, без того, чтобы детально предписывать предприятию метод по оценке соответствия.

Для оценки соответствия продукции европейским стандартам в соответствии с решением Совета ЕЭС от 12.12.90 года (90/683-ЕЭС) используются модули, каждый из которых является различной совокупностью определенных типовых процедур.3

- Модуль А. Декларация о соответствии. Распространяется на стадии разработки и производства продукции.

- Модуль В. Подтверждение соответствия типа. Распространяется только на стадию разработки и должен дополняться модулями, относящимися к стадии производства.

- Модуль С. Декларация о соответствии типу. Распространяется только на стадию производства, не может использоваться как самостоятельный и применяется в сочетании с модулем В.

- Модуль Д. Декларация о соответствии типу и использование системы качества. Распространяется только на стадию производства, не может использоваться самостоятельно и применяется только в сочетании с модулем В.

- Модуль Е. Декларация о соответствии типовому образцу и использование системы качества. Применяется обычно в сочетании с модулем В, но в отдельных случаях может использоваться как самостоятельный модуль.

- Модуль F. Проверка соответствия. Применяется обычно в соответствии с модулем В.

- Модуль G. Проверка соответствия каждого образца продукции. Распространяется на стадии разработки и производства продукции.

- Модуль Н. Декларация о соответствии при полном обеспечении качества. Распространяется на стадии разработки и производства продукции.

В рамках конкретной директивы ЕС обычно устанавливается возможность применения нескольких (2-3) модулей по выбору изготовителя (заявителя).

Модули оценки соответствия являются смешанными процедурами, включающими действия, как изготовителя (заявителя), так и уполномоченного органа. В них используются как декларации изготовителя о соответствии, так и атрибуты сертификации – знак и сертификат соответствия.

Однако то или иное участие уполномоченного органа во всех модулях делает их весьма близкими к сертификации, особенно если уполномоченный орган является третьей стороной.

Модули В, F и G можно вообще рассматривать как «чистую» сертификацию. Более того, сочетание деклараций изготовителя с действиями уполномоченного органа делает модули надежной процедурой не только оценки, но и обеспечения соответствия.

Для реализации изложенных выше правил сертификации, рассмотрения деклараций о соответствии, установления критериев взаимного признания в Российской Федерации был создан Комитет РФ по стандартизации, метрологии и сертификации.

Сертификат соответствия – документ, выданный по правилам системы сертификации для подтверждения соответствия сертифицированной продукции установленным требованиям.

Знак соответствия – зарегистрированный в установленном порядке знак, которым по правилам, установленным в данной системе сертификации, подтверждается соответствие маркированной им продукции установленным требованиям.

Порядок государственной регистрации знаков соответствия устанавливается Госстандартом России.

Правила применения знаков соответствия устанавливаются конкретной системой сертификации в соответствии с правилами, устанавливаемыми Госстандартом России.

Комплекс межгосударственных стандартов ISO серии 9000 по управлению качеством продукции состоит из шести стандартов, предназначенных для определенных целей и имеющих собственную область распространения и сферу действия. Принцип построения структуры стандартов данной серии заключается в ограниченном сочетании статуса обязательности и рекомендации применения элементов систем качества, нормируемых требований к моделям обеспечения качества и инициативности предприятий в выборе технологии внутреннего управления в интересах обеспечения заданных требований.

Стандарт ISO 9000 определяет общую идеологию комплекса стандартов данной серии, является путеводителем по остальным стандартам серии и устанавливает руководящие положения по их классификации и применению. Он делит все стандарты на системы качества, которые могут служить для внутреннего использования на предприятии при решении общих задач в области качества (ISO 9004) и системы, используемые для внешнего применения по вопросам обеспечения качества (ISO 9001 – ISO 9003). Стандарты данной серии не преследуют цель стандартизации систем качества, применяемых на предприятиях.

Внедрение стандартов ISO серии 9000 в стране осуществляется как на основе применения непосредственно данных стандартов по требованию зарубежных заказчиков, так и на основе отечественных национальных стандартов – ГОСТ Р ISO 9001-96-ГОСТ-р ISO 9003-96 и межгосударственных стандартов – ГОСТ 40.9001-88. Данные стандарты представляют «прямой» перевод стандартов ISO серии 9000.

Стандарты серии 9000 универсальны, они применимы на предприятиях любого масштаба, любых отраслей и выпускающих любую продукцию. В них зафиксированы общие требования к производству, и, если они соблюдаются, - нет для партнеров данного предприятия и потребителей выпускаемой ими продукции лучшего свидетельства, что ее качество стабильно и безупречно. При этом работоспособность стандартов обеспечивается через систему менеджмента качества, совершенство и работоспособность которой должны быть подтверждены специальным сертификатом.

Принципиальной особенностью стандартов ISO серии 9000 является то, что указанные стандарты применяются в качестве основы для проведения сертификации систем менеджмента качества. Именно в них содержаться минимальные требования, которым должна соответствовать система качества, чтобы получить сертификат соответствия.

Уже через несколько лет после появления стандартов ISO серии 9000 для предприятий развитых в экономическом отношении стран наличие сертификата на систему качества стало необходимым условием не только для заключения контрактов с партнерами, но даже условием начала предконтрактных переговоров. Ныне с фирмой, не имеющей такого сертификата, никто и разговаривать не будет. Любому предприятию бесполезно рассчитывать на то, чтобы стать долгосрочным поставщиком какой-либо крупной компании, если оно не может предъявить соответствующего сертификата, выданного авторитетным органом по сертификации.

Наличие сертификата на систему качества фактически подтверждает конкурентоспособность продукции, выпускаемой данным предприятием. Именно поэтому число зарубежных фирм, сертифицировавших свои системы качества, превысило триста тысяч и стремительно растет.

Основные цели, принципы и общие положения по проведению сертификации в Р.Ф. определены «Правилами по проведению сертификации в РФ». Положения данного документа распространились не только на организацию и проведение работ по обязательной и добровольной сертификации продукции и услуг, а и на такие объекты, как процессы, работы, системы качества.

Сертификация систем качества РФ направлена на создание уверенности у потребителей продукции, а также у руководства предприятий – изготовителей и других заинтересованных сторон в возможности этих предприятий и организаций обеспечить потребителя продукцией, соответствующей установленным требованиям. Российские предприятия сертифицируются по стандартам 9001 и 9002.

Многие предприятия выпускают продукты и оказывают услуги с целью выполнения требований заказчика. Часто это ограничивается выполнением требований «спецификаций». Технические спецификации ни в коем случае не гарантируют постоянное выполнение требований заказчика.

Только система менеджмента качества (SQ) вместе с понятием «качество» в широком смысле в состоянии долговременно обеспечивать и удовлетворять требования заказчика. Отсюда SQ- это единственный путь снижения затрат. В промышленности затраты на качество составляют около 10% от оборота и более.

Система менеджмента качества охватывает все отделы и подразделения предприятия, выполняющие следующие функции:

- маркетинг,

- продажа,

- разработка продукта,

- производитель сырья, вспомогательных материалов и упаковки,

- закупка,

- обеспечение качества,

- склады и транспорт,

- производство.

Эта система, названная также системой менеджмента качества определена в нормах DINISO 9000 как «структурная организация ответственности, процессы, методы и средства по организации менеджмента и качества».

Выводы

Польза предприятию от внедренной системы менеджмента качества состоит также в том, что система предоставляет инструмент руководства, с помощью которого может быть стабилизирован и поднят уровень качества, причем при эффективном снижении затрат. Отсюда следует, что система менеджмента качества оказывает помощь предприятию, предупреждает возникновение претензий со стороны общества или третьих лиц.

Нормы DINISO 9000 «Система менеджмента качества» обеспечивают достижение следующих целей качества:

1.Достигать и поддерживать такое качество выпускаемого продукта или оказываемых услуг, чтобы постоянно выполнять установленные требования заказчика.

2.Заботиться о создании базы доверия в отношении заказчика, чтобы достигать необходимого качества поставляемого продукта или оказываемой услуги.

3.Постоянно выполнять все требования, устанавливаемые законами и распоряжениями.

4.Достигать и обеспечивать имидж, признание на рынке и ограничения риска экономически целесообразными средствами.

5.Системы менеджмента качества различны от предприятия к предприятию, а также внутри отрасли и в зависимости от размеров предприятия.

2. РАЗРАБОТКА СТРАТЕГИИ УПРАВЛЕНИЯ КАЧЕСТВОМ предприятия ОАО «Самаранефтегаз»

2.1. Общая характеристика предприятия

В начале 1990-х годов, после распада Советского Союза, российская нефтяная промышленность состояла из сотен слабо связанных друг с другом государственных предприятий, с узкой специализацией, ограниченных географическим пространством и с разными экономическими интересами.

Структуры эти были неэффективными, нерентабельными, с раздутыми штатами, и действовали только благодаря государственной поддержке. Российское правительство решило кардинально перестроить отрасль таким образом, чтобы она стала прежде всего конкурентоспособной в условиях рыночной экономики.

Задача была достигнута через объединение разрозненных предприятий в вертикально-интегрированные нефтяные компании, работающие по принципу «от скважины – до бензоколонки». Предприятия, входящие в такую компанию, должны были составить единую технологическую цепочку: одни проводят геологоразведку, другие добывают нефть, третьи ее перерабатывают, четвертые - продают. Все взаимосвязаны и работают на общий результат.

15 апреля 1993 года российское правительство подписало Постановление № 354 о создании первой вертикально-интегрированной нефтяной компании «ЮКОС».

Название «ЮКОС» – это аббревиатура, составленная из начальных букв двух первоначальных основных производственных структур: ОАО «Юганск-нефтегаз» – крупное нефтедобывающее предприятие, расположенное в Тюменской области, и ОАО «Куйбышевнефтеоргсинтез» – нефтехимический холдинг в Самарской области.

Период с 1993 по 1995 год можно назвать переходным – от плановой регулируемой экономики к рыночной.

Первоначально в нее вошли одно нефтедобывающее предприятие–«Юганскнефтегаз», три нефтеперерабатывающих завода – Куйбышесвский, Новокуйбышевский и Сызранский, и восемь предприятий нефтепродукто-обеспечения, расположенных в Самарской, Пензенской, Воронежской, Орловской, Брянской, Тамбовской, Липецкой и Ульяновской областях. Два года спустя в соответствии с постановлением правительства от 1 сентября 1995 года №864 в состав ЮКОСа были включены нефтедобывающее предприятие ОАО «Самаранефтегаз», новые предприятия по сбыту нефтепродуктов, ряд научно – исследовательских и производственных организаций.

К концу 1995 года «ЮКОС» резко снизил объемы добычи нефти, возникла огромная задолженность по зарплате. Фактически главное нефтедобывающее предприятие Компании – ОАО «Юганскнефтегаз» – оказалось банкротом: задолженность перед государством составляла миллиард долларов. Чтобы спасти Компанию, Правительство РФ принимает решение продать государственный пакет акций «ЮКОСа» частным инвесторам. В 1995-96 годах состоялись тендеры и аукционы. По условиям соглашения о покупке, новые владельцы «ЮКОСа» должны были инвестировать в развитие Компании около 350 миллионов долларов. Программе предусматривала:

- модернизацию НПЗ;

- модернизацию нефтяных скважин;

- инвестиции в нефтяные месторождения, принадлежащие «Юганскнефтегазу», «Самаранефтегазу» и «ЮКОСу»;

- комплексную реконструкцию существующей сбытовой сети, включая создание сети нефтебаз в центральной части России.

Поменяв статус государственной компании на частную, «ЮКОС» полностью расплатился с долгами перед российскими бюджетами различных уровней. В течение года после приватизации «ЮКОС» привлек инвестиций и кредитов на сумму миллиард долларов. В 1996-97 годах «ЮКОС» вложил 900 миллионов долларов в модернизацию бурения, капитальное строительство и разработку новых нефтяных месторождений.

В декабре 1997 года «ЮКОС» приобрел контрольный пакет акций Восточной нефтяной компании, созданной постановлением правительства от 20 марта 1994 года № 499. В Компанию вошли ОАО «Томскнефть», Ачинский НПЗ, Томская, Новосибирская и Хакасская сбытовые организации, а также несколько исследовательских и транспортных предприятий. «ЮКОС» успешно интегрировал ВНК и ее дочерние предприятия в корпоративную, финансовую и операционную структуры.

ОАО «Самаранефтегаз» - одно из крупнейших предприятий нефте-газодобывающей промышленности Самарского региона. Оно представляет собой структурное подразделение нефтяной компании ЮКОС.

ОАО Самаранефтегаз сегодня обладает главными производственными мощностями по добыче нефти и газа во всем Самарском регионе. Предприятие осуществляет добычу и подготовку нефти и газа, разрабатывает нефтяные месторождения, ведет геолого-поисковые, поисково-разведочные, марк-шейдерские, топографо-геодезические, картографические работы, занимается обустройством месторождений. В отчетном году уровень добычи ОАО «Самаранефтегаз» составил около 16 % от всей добычи нефти НК «ЮКОС» в 2005 году.

На 01.01.2007 года на балансе акционерного общества числится 115 мес-торождений, в том числе 110 разрабатываемых и 5 (в том числе 1 газовое и 1 газоконденсатное) в разведке.

В настоящее время ОАО «Самаранефтегаз» имеет 101 лицензию на добычу нефти и газа, 14 лицензий на геологическое изучение и добычу.

Выработанность запасов разрабатываемых месторождений по акционерному обществу на 01.01.2006г. – 81,7 %.

Средняя обводненность добываемой продукции составила 78,3 %, т.е. уменьшилась по сравнению с предыдущим годом на 3,3 % за счет остановки высокообводненных скважин и проведения геолого-технических работ по изоляции притока воды в скважины. Сдано 10 926,641 тыс.тонн нефти, в т.ч. 8 315,15 тыс.тонн по первой группе качества, что составило 76,1 %.

За 2006 год добыча нефти по ОАО “Самаранефтегаз” составила 12486,623 тыс.т., что на 486,6 тыс.т превышает плановое задание (104 % к плану).

За прошедший год подготовлено и сдано 10 926,64 тыс. т нефти при плане 10 476,05 тыс.т.

На 01.01.2007 г. эксплуатационный фонд добывающих скважин составил 5614 единиц, в т.ч. действующих – 4 108 единиц, бездействующих – 1 505 еди-ниц (26,8 % от эксплуатационного фонда)

Средний дебит нефти одной скважины на конец 2006 года составил 8,1 т/сут., жидкости – 36,1 т/сут.

Коэффициент эксплуатации нефтяных скважин составил 0,959 при плане 0,955.

В 2006 году общий объем добычи попутного и природного газа по ОАО «Самаранефтегаз» составил 347,185 млн.м?. Сверх плана добыто 1,19 млн.м?, в том числе природного 0,12 млн.м?. Сожжено в факелах 119,668 млн.м?.

Из 347,185 млн.м?попутного газа 247,525 млн.м? поставлено на Отрадненский и Нефтегорский ГПЗ, что составило 71,32 % от объема добычи газа.

В 2006 году геологоразведочные работы проводились на 6 месторождениях и структурах, в результате чего:

- прирост запасов нефти промышленных категорий составил 4,44 млн.т. при плане 3,4 млн.т.

- открыты три новых месторождения и 1 новая залежь.

За 2006 год пробурено 10,8 тыс.м. поискового и 3,4 тыс.м. разведочного метража. Закончено бурением 7 поисково-разведочных скважин, из них в 5 скважинах получены положительные результаты.

План буровых работ в целом выполнен на 100,7 % (при плане по проходке 57 820 м фактически пробурено 58 210 м).

По целям бурения проходка распределилась следующим образом:

- эксплуатационное бурение: при плане 48 230 м пробурено 48 062 м горных пород, что составило 99,7 %;

- разведочное бурение: при плане 3 090 м пробурено 3 406 м, что составило 110,2 %;

- поисковое бурение: при плане 6 500 м пробурено 6 742 м, что составило 103, 7 %.

В целом по сравнению с 2002 годом объем буровых работ сократился на 34,9 % (2002 г. – 58 210 м, 2001 г. – 89 454 м.).

Сдано в 2006 году 44 скважины, на 12 скважин больше, чем в 2005 году (32 скважины).

В 2006 году введены в эксплуатацию 40 нефтяных скважин при плане 37; добыча нефти из них составила 327 тыс.т (план –464,8 тыс.т).

Из бездействия прошлых лет введены 74 скважины (план 10), добыча нефти из которых составила 166,19 тыс.т (план 18 тыс.т).

Переведено с фонтанного способа эксплуатации на механизированную добычу 6 скважин, прирост добычи нефти составил 26,57 тыс.т.

Проведены 330 операций по интенсификации добычи нефти (план – 278); прирост добычи нефти составил 1525,55 тыс.т. (план – 1284,4 тыс.т).

Оптимизирован режим работы 123 скважин, прирост добычи нефти составил 66,187 тыс.т.

Произведено 69 скважино–операций по воздействию на призабойную зону пласта нефтяных скважин (план – 20), прирост добычи нефти составил 39,44 тыс.т. (план - 36 тыс.т). Произведено 20 скважино-операций по гидроразрыву пласта.

За 2006 год общий МРП работы скважин по ОАО «Самаранефтегаз» составил 478 суток, что на 54 суток выше 2005 года.

В целях обеспечения равномерной и наиболее полной выработки продуктивных пластов месторождений, разрабатываемых с поддержанием пластового давления, продолжены работы по развитию очагового заводнения (освоено 19 очаговых скважин на Сологаевском, Хилковском, Подгорненском, Ново-Зап-рудненском, Криволукском, Неклюдовском, Южно-Неприковском, Заборовс-ком, Покровском, Софинско-Дзержинском, Горбуновском, Красногородецком, Шумолгинском, Озеркинском месторождениях).

С начала 2006 г. ОАО «Самаранефтегаз» было освоено капитальных вложений на сумму 1,8 млрд. руб., направленных на поддержание текущей добычи нефти (бурение, обустройство эксплуатационных скважин, с целью ввода из консервации и бездействия и т.д.), а так же на реализацию целевых программ для обеспечения добычи нефти.

Ввод основных фондов предприятия в 2006 г. составил 1 583 млн. руб.

В 2006 г. введена 21 нефтяная скважина, построено 30 км газопроводов, 24 напорных нефтепроводов, 106 км нефтесборных сетей.

2.2. Функциональное представление системы управления качеством

Согласно требованиям заказчика, изложенным в договоре, и согласно нормативной документации, в которой определены требования к изготовлению продукции, выбирается стандарт под выпуск продукции и объем элементов; согласно требованиям элементов определяется объем документов системы качества.

Разрабатываются документы системы менеджмента качества, которые гарантируют достижение поставленных целей в области качества. Эта система обеспечивает эффективное управление деятельностью завода, и гарантирует выполнение требований заказчиков в полном объеме и в установленные сроки.

Для поддержания эффективного функционирования системы менеджмента качества создаются проверки, т.е. собирается информация о выполнении документов системы менеджмента качества.

На основании собранной информации выявляются отклонения от нормативных требований. Выявляются причины отклонений в действующей системе. Причины могут быть в ненадлежащем выполнении документации СМК или в том, что завод не может выполнить запланированные требования по каким-либо причинам.

Руководителям подразделений, в которых нашли отклонения, направляется документ, в котором указаны недостатки и сроки их устранения. Руководитель подразделения разрабатывает корректирующие мероприятия по устранению замечаний, регулируя производственную систему.

Затем собирается информация о выполнении документов СМК, но уже с выполненными корректирующими мероприятиями.

Этот процесс проверки документации СМК должен происходить непрерывно, точное выполнение требований документации СМК дает возможность выпускать качественную продукцию, что ведет к достижению поставленных целей завода в области качества.

Исходя из требований продукции, планируется организационная система производства продукции нужного качества, планируется количество и уровень методов контроля, который позволяет выявить все дефекты, планируются условия, которые гарантируют сохранность качества готовой продукции.

После организует, т.е. строит производственную систему таким образом, чтобы достичь запланированной цели. Но в производственной системе работают люди, которые могут не качественно выполнять свои функции и поэтому необходимо постоянно контролировать ее.

Для этого собирается информация о состоянии производственной системы и протекающих в ней процессах (учет). Выявляются отклонения в состоянии производственной системы от запланированных показателей (контроль). После выявления отклонений проводится анализ, выявляются причины отклонений. Причинами их возникновения могут быть: низкая квалификация рабочих; недостаточность производственных мощностей; не качественность материалов.

После нахождения причин отклонений принимаются решения и отдаются команды по устранению отклонений (корректирующие мероприятия) в производственную систему.

Затем происходит сбор информации из производственной системы о выполнении корректирующих мероприятий.

2.3. Микроскопическое представление системы управления качеством

В системе управления качеством ОАО «Самаранефтегаз» задействовано 27 человек.

В результате проектирования для выполнения элементарных функций требуется 19 человек. Данное количество персонала получилось в результате рационального распределения загрузки в 1 рабочую смену на 1 человека.

Перечень элементарных функций управления в проектируемой системе представляется следующим образом:

Функция один:

1.1. Планирование системы управления качеством

1.2. Планирование качества персонала

1.3. Планирование качества тех. процессов

1.4. Планирование качества системы снабжения

1.5. Планирование качества производства продукции

1.6. Планирование качества методов контроля

1.7. Планирование качества хранения и поставок

Функция два:

2.1. Организация системы управления качеством

2.2. Организация качества персонала

2.3. Организация качества тех. процессов

2.4. Организация качества системы снабжения

2.5. Организация качества производства продукции

2.6. Организация качества методов контроля

2.7. Организация качества хранения и поставок

Функция три:

3.1. Учет системы управления качеством

3.2. Учет качества персонала

3.3. Учет качества тех. процессов

3.4. Учет качества системы снабжения

3.5. Учет качества производства продукции

3.6. Учет качества методов контроля

3.7. Учет качества хранения и поставок

Функция четыре:

4.1. Контроль системы управления качеством

4.2. Контроль качества персонала

4.3. Контроль качества тех. процессов

4.4. Контроль качества системы снабжения

4.5. Контроль качества производства продукции

4.6. Контроль качества методов контроля

4.7. Контроль качества хранения и поставок

Функция пять:

5.1. Анализ системы управления качеством

5.2. Анализ качества персонала

5.3. Анализ качества тех. процессов

5.4. Анализ качества системы снабжения

5.5. Анализ качества производства продукции

5.6. Анализ качества методов контроля

5.7. Анализ качества хранения и поставок

Функция шесть:

6.1. Регулирование системы управления качеством

6.2. Регулирование качества персонала

6.3. Регулирование качества тех. процессов

6.4. Регулирование качества системы снабжения

6.5. Регулирование качества производства продукции

6.6. Регулирование качества методов контроля

6.7. Регулирование качества хранения и поставок

Исходя из перечня элементарных функций, проводим разбивку по часам:

Таблица 1

Часовой объем элементарных функций

| Функция | 1 | 2 | 3 | 4 | 5 | 6 | |

Элемен тарная функция – загрузка |

1.1. – 8 1.2. – 4 1.3. – 3 1.4. – 3 1.5 - 2,5 1.5. – 2 1.6. – 1,6 |

2.1. – 12 2.2. – 2 2.3. – 2,5 2.4. – 3 2.5. – 3 2.6. – 1,6 2.7. - 2 |

3.1. – 8 3.2. – 2 3.3. – 2,5 3.4. – 2,6 3.5. – 2 3.6. – 16 3.7. – 8 |

4.1. – 7 4.2. – 2 4.3. – 2,6 4.4. – 2,4 4.5. – 3 4.6. – 1,2 4.7. – 1,5 |

5.1. – 9 5.2. – 2 5.3. – 3 5.4. – 2,5 5.5. – 2,5 5.6. – 1,2 5.7. – 1,3 |

6.1. – 4 6.2. – 4 6.3. – 2,4 6.4. – 2,5 6.5. – 3 6.6. – 2 6.7. – 1,6 |

|

2.4. Документирование системы менеджмента качества

Побудить предприятие к созданию у себя системы качества могут различные причины. Две из них требуют особого внимания:

Во-первых, в связи с необходимостью иметь гарантию качества, особенно при заключении долгосрочных контрактов, заказчики многих отраслей промышленности и сферы услуг требуют от своих поставщиков соответствующего доказательства в виде документированных систем менеджмента качества, подвергая их перед оформлением заказа аудиту, а в последующем – частым проверкам. Основополагающими документами для документирования систем менеджмента качества являются нормы ISO 9000.

Во-вторых, помимо заказчиков внедрение системы менеджмента качества требует и соответствующее законодательство.

Чтобы продукция соответствовала установленным требованиям, стандарт ISO 9002 требует от предприятия разработать, документально оформить и поддерживать в рабочем состоянии систему качества.

Документально оформленная система менеджмента качества повышает культуру предприятия, делает положение на рынке более устойчивым и помогает гарантировать экономическое благополучие.

Целями документирования системы качества являются:

1.Доказательство обеспечения гарантии качества для заказчиков.

2.Правовая защита предприятия при определении возможности освобождения от ответственности в рамках закона об ответственности за продукт.

3.Обеспечение уверенности руководства и персонала предприятия в выполнимости установленных требований и планов, в наличии на предприятии административных процедур и процессов.

4.Установление требований к качеству.

5.Демонстрация полноты реализации требований норм ISO 9000.

6.Обеспечение наглядности производственных процессов.

7.Обеспечение воспроизводимости и проверяемости производственных процессов и процедур.

Первый уровень документации составляет «Руководство по качеству» – главный документ системы качества – должно включать или содержать ссылки на документацию второго уровня, описывать системы менеджмента качества для реализации установленной политики и целей в области качества. Отвечает на вопрос: «Что делается на предприятии?».

На втором уровне пирамиды находятся методологические инструкции, описывающие процессы, ответственность и взаимодействие подразделений и персонала при организации выполнения заказов, начиная с рассмотрения коммерческих предложений и заканчивая доставкой готовой продукции потребителю, а также методы и требования к организаторской деятельности в других областях, обеспечивающие выполнение требований стандарта ISO 9002 по всем его элементам, определяющие последовательность выполнения операций и распределение ответственности за их выполнение.

В них содержаться ссылки на документы третьего уровня, а также перекрестные ссылки.

К документам третьего уровня относятся те, которые детализируют процессы и требования до уровня конкретных исполнителей в области качества, а также нормативные документы, обеспечивающие выполнение требований элементов стандарта ISO 9002. К таким документам относятся:

- Стандарты предприятия (СТП) – содержат описание организационных процессов к конкретному виду деятельности в области качества, на которые делаются ссылки в МИКах. СТП также описывают механизм мотивации персонала ОАО для обеспечения успешного функционирования СМК ОАО.

- Технологические карты и указания (техдокументация) – содержит описание производственных процессов изготовления продукции, контроля, испытаний, хранения, транспортировки, упаковки и другие требования, обеспечивающие качественное выполнение заказов.

- Рабочие инструкции (РИ) – детально описываются процессы, выполняемые конкретными работниками для обеспечения качества выпускаемой продукции.

- Положения и должностные инструкции – содержат описание функций, обязанностей, прав, ответственности и взаимодействие, подразделений и конкретных работников в ходе изготовления продукции.

Разработка документации системы качества показывает, что все проблемы, возникающие при документировании системы качества успешно решаются при наличии хорошо организованной команды, владеющей методологией разработки и построения систем качества на базе стандартов ISO серии 9002. За основу при проектировании системы менеджмента качества применена действующая на предприятии ОАО «Самаранефтегаз» система менеджмента качества для нефтегазовой продукции.

Спроектированная система менеджмента качества описана в «Руководстве по качеству» и включает следующие элементы стандарта ISO 9002:

1.Элемент 4.1. «Ответственность руководства».

2.Элемент 4.2. «Система менеджмента качества».

3.Элемент 4.5. «Управление документацией и данными».

4.Элемент 4.6. «Закупки».

5.Элемент 4.7. «Управление продукцией, поставляемой потребителем».

6.Элемент 4.9. «Управление процессами».

7.Элемент 4.10. «Контроль».

8.Элемент 4.11. «Управление контрольным, измерительным и испытательным оборудованием».

9.Элемент 4.12. «Статус контроля и испытаний».

10. Элемент 4.13. «Управление несоответствующей продукцией».

11. Элемент 4.14. «Корректирующие и предупреждающие действия».

12. Элемент 4.15. «хранение и поставка».

13. Элемент 4.16. «Управление информацией о качестве»

14. Элемент 4.17. «Внутренние проверки качества».

15. Элемент 4.18. «Подготовка кадров».

Проектируемая система менеджмента качества соответствует стандарту ISO 9002, т.к. отсутствует элемент 4.4. «Управление проектированием».

Выбранные при проектировании элементы системы менеджмента качества определяют требования к процессам изготовления продукции и определяют требования к процессам системы менеджмента качества, обеспечивающие качество продукции через корректирующие и предупреждающие мероприятия.

2.5. Управление затратами на обеспечение качества

На рынке постоянно повышаются требования к качеству продукции, что вызывает рост затрат на обеспечение качества. В связи с этим возникает необходимость проведения учета и оценки данных для оптимизации экономической деятельности предприятия.

Затраты на обеспечение качества являются частью информации, необходимой для планирования, управления и оценки мер по обеспечению качества.

Затратами на обеспечение качества являются расходы на проверку работоспособности, а также на обнаружение и исправление ошибок на материальных или нематериальных продуктах производства.

Затраты на обеспечение качества разделяются на следующие 3 группы:

1.Затраты на предотвращение ошибок.

2.Затраты на контроль.

3.Затраты на исправление ошибок.

Каждая группа затрат состоит из элементов, показанных на рисунке 4.

![]()

![]() Затраты на обеспечение качества

Затраты на обеспечение качества

![]()

| Затраты на предотвращение ошибок | Затраты на контроль | Затраты на исправление ошибок | |

| Планирование качества | Входной контроль | Внутри производства | Вне производства |

| Планирование контроля | Производственный контроль | Брак | Брак |

| Управление отделом обеспечения качества | Контроль готовой продукции | Доработка | Доработка |

| Управление качеством | Средства контроля | Уценка | |

| Обучение по обеспечению качества | Лабораторные исследования | Исследование проблем | |

| Уход за средствами контроля | Документация контроля | ||

Рисунок 4 Затраты на обеспечение качества