Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-1М

СОДЕРЖАНИЕ: Состояние локомотивного парка в России, совершенствование технологии его эксплуатации и ремонта. Конструкция крышки цилиндра дизеля ПД-1М тепловоза типа ТЭМ2. Карта технологического процесса восстановления выпускного клапана, рабочей фаски наплавкой.Содержание

1. Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-М

Разработка карты технических требований на дефектацию детали

Контроль состояния выпускного клапана и методы устранения дефектов

Контроль состояния пружин крышки цилиндра и методы устранения дефектов

Контроль состояния направляющей клапана крышки цилиндра и методы устранения дефектов

Контроль состояния крышки цилиндра и методы устранения дефектов

Контроль расположения клапанов относительно крышки цилиндра и методы устранения дефектов

Разработка карты технических требований на дефектацию узла

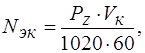

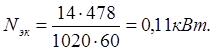

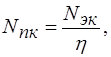

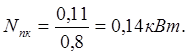

Технико-экономическая оценка восстановления рабочей фаски выпускного клапана наплавкой

Техническое нормирование труда при восстановлении выпускного клапана

Расчёт технико-экономической целесообразности восстановления рабочей фаски выпускного клапана

2. Техника безопасности при ремонте узла

Список литературы

Введение

В России развитие тепловозного парка делится на три этапа. Первый этап 1911-1912. В этот период выходят первые тепловозы ЭЭЛ в 1911г. В 1914г выходят в серийное производство первый двухсекционный тепловоз ВМ Ne =2*1000 л. с. К 1912 г. Выпущено около 14 тепловозов.

Второй этап с 1946-1956гг. В 1946г - ХЗТМ выпускает тепловоз ТЭ1 Ne = 1000 л. с. В 1948г - ХЗТМ выпускает тепловоз ТЭ2 Ne = 1000 л. с. Участок обслуживаемый тепловозами к 1950 году достигал около 1000 км. Уже в 1951 году ХЗТМ выпускает в эксплуатацию ТЭ1 Ne =2* 2000 л. с. К 1956 году участок обслуживаемый тепловозной тягой достиг около 6,5 тыс. км.

Третий этап развития с 1956-1990 гг. Уже в 1958г. Тот же завод выпускает более мощный и модернизированный тепловоз ТЭ10 Ne = 1000 л. с. Спустя 2 года в производство тепловоз ТЭП 10 Стрела, развивающий скорость 140 км/час. С 1956-1920 гг. в СССР было построено около 12,5 тыс. секций тепловозов и 5840 электровозов.

В 1920 году 61% железных дорог обслуживалось тепловозной тягой:

1. затраты на перевозки сократились на 15-40%.

2. производство труда повысилось в 2,5 раза

3. участковая скорость выросла в 2 раза

4. вес поезда вырос на 1000 тонн

С 1990 года выпуск тепловозов прекратился. В настоящее время тепловозный парк практически не обновляется, срок службы тепловозов с 20 лет вырос до 40. Новые модели тепловозов не выпускаются, поэтому старые модели тепловозов модернизируются и проходят капитальный ремонт на заводах и тем самым продлевают срок службы локомотивов.

Анализ состояния ремонта локомотивов на железных дорогах России. Состояние локомотивного парка в России за последние годы несколько улучшилось. Так, если в 1995 г. количество неисправных тепловозов составило 8,2 %, то в 1996 г. - 8,0 %; количество неплановых ремонтов за пробег 1 млн. км в 1995 г. составило 12,2, то в 1996 г. - 28.2 Однако в связи с прекращением поступления новых локомотивов, тепловозный и электровозный парк стареет. Средний срок службы тепловозов 21 года. В настоящее время необходимо списать более 4000 локомотивов. Анализ показывает, что выработавшие ресурс локомотивы отказывают в пути в два раза чаще, чем новые. Во столько же раз выше расходы на их ремонт и обслуживание. Ученые подсчитали, что экономически выгоднее сократить срок службы тепловозов от 20 до 14 лет, а электровозов - от 10 до 21. Только это уменьшит расходы в локомотивном хозяйстве на 1-1,5 %.

Однако сокращение срока службы локомотивов в настоящее время невозможно осуществить ввиду отсутствия средств на закупку новых. Поэтому основными путями улучшения технического состояния локомотивов является оптимизация системы ремонта.

Всероссийским съездом железнодорожников, прошедшим в 1996 г., определены основные меры по улучшению технического состояния локомотивов:

1) совершенствование технологии эксплуатации и ремонта локомотивов исходя из их фактического состояния. Эта система предусматривает более гибкие нормы межремонтных пробегов, вводит специальное техническое обслуживание локомотивов перед сезонной эксплуатацией, дает обоснованные коэффициенты увеличения трудоемкости и стоимости ремонтов в зависимости от срока службы локомотивов;

2) внедрение современной технологии ремонта и восстановления узлов и деталей;

1) внедрение средств и методов безразборной диагностики узлов локомотивов;

4) улучшение эксплуатации локомотивов (внедрение прикрепленного способа обслуживания локомотивов);

5) улучшение организации технического обслуживания (ТО) и

текущего ремонта (ТР) локомотивов;

6) исключение перепробегов локомотивов между ТО и ТР;

2) внедрение на рабочих местах автоматизации и механизации трудоемких процессов;

8) создание системы ТО и ТР по фактическому состоянию локомотивов.

Системой технического обслуживания (ТО) и текущего ремонта (ТР) называется совокупность взаимосвязанных средств, документации и исполнителей, необходимых для поддержания и восстановления работоспособности локомотивов.

Под ТО понимают комплекс работ профилактического характера (по осмотру, очистке, смазке, креплению, регулировке и т.д.), цель которых постоянно поддерживать локомотив в работоспособном состоянии.

Под ТР понимают комплекс работ, направленных на восстановление работоспособного состояния локомотивов, путем устранения неисправностей в деталях и узлах. Ремонты подразделяются на плановые и неплановые. Плановый ремонт - это ремонт, предусмотренный требованиями нормативно-технической документации.

Неплановый ремонт - это ремонт, постановка на который осуществляется без предварительного назначения. Плановый ремонт делится на текущий и капитальный. Текущий ремонт - это ремонт, выполняемый для восстановления работоспособности локомотива и состоящий в замене и восстановлении отдельных деталей. Текущий ремонт проводится в локомотивных депо. Капитальный ремонт (КР) - это ремонт, выполняемый для устранения неисправностей и полного или близкого к полному восстановления ресурса локомотива или сборочных единиц, с заменой или восстановлением любых их частей, включая базовые. Капитальный ремонт выполняется на ремонтных заводах.

Планово-предупредительная система обслуживания и ремонта локомотивов состоит из ТО-1, ТО-2, ТО-1. ТО-4, ТО-5, ТР-1, ТР-2, ТР-1, КР-1, КР-2.

Основные этапы развития планово-предупредительной системы обслуживания и ремонта локомотивов. В развитии планово-предупредительной системы ТО и ТР тепловозов (ППСР) в нашей стране можно выделить три этапа: 1-й этап - 1911-1912 гг.; 2-й этап - 1945-1956 гг.; 1-й этап - с 1956 г. до настоящего времени.

Первый этап характеризуется отсутствием опыта эксплуатации тепловозов, низкой квалификацией обслуживающего и ремонтного персонала, плохим технологическим оснащением, неприспособленностью баз ремонта паровозов к ремонту тепловозов. Никакой регламентации сроков ремонта не было, тепловозы работали на износ. Ремонт осуществлялся персоналом, который ремонтировал и паровозы. В 1912 г. была введена первая ППСР, состоящая из перечневого ремонта 1-го объема, выполняемого после пробега 40 тыс. км; перечневого ремонта 2-го объема - 80 тыс. км и среднего ремонта - 120 тыс. км.

Второй этап отличается значительным развитием отечественного тепловозостроения и переводом большинства участков железных дорог на дизельную тягу (Ашхабадская, Орджоникидзевская, Московско-Курская, Ташкентская и др.). Для поддержания исправности и работоспособности тепловозов был введен месячный осмотр, а для восстановления ресурса - капитальный ремонт. В 1946 г. после периодических ремонтов были введены реостатные испытания тепловозов, в 1951 г. после пробега 6 тыс. км - контрольно-технический осмотр, а в 1955 г. - подъемочный ремонт. С 1955 г. в нашей стране окончательно сформировалась ППСР тепловозов.

Третий этап характеризуется коренной реконструкцией локомотивной тяги на железных дорогах СССР, подчинением ТО и ТР требованиям конкретных условий эксплуатации, введением новых методов обслуживания локомотивов, использованием современных средств ремонта и усовершенствованной документации по ТО и ТР. В 1961 г, в ППСР было введено техническое обслуживание (ТО-2), проводимое один раз в сутки. Продолжительность работы тепловозов между ремонтами стала устанавливаться в зависимости от выполненной ими механической работы, т.е. от величины показателя использования мощности. В 1964 г. введен крупно агрегатный метод ремонта тепловозов. В 1920 г. приказом МПС 12Ц были установлены общесетевые нормы времени работы или пробега тепловоза между осмотрами и ремонтами. В 1925 г. приказом МПС 22Ц были установлены общесетевые нормы пробега различных серий тепловозов между осмотрами и ремонтами. В 1981 г. вышел приказ МПС 10Ц, которым были уменьшены межремонтные пробеги; введено ТО-4; регламентирована постановка на ТО и ТР по величине пробега или времени (в зависимости от того, какой срок наступит раньше); разрешено вводить бригады для выполнения неплановых ремонтов; введен коэффициент трудоемкости и стоимости 1.15 для тепловозов, находящихся в эксплуатации больше 12 лет от момента постройки.

В 1994 г. вышло указание МПС М-252у Об улучшении технического состояния тягового подвижного состава, которым установлены новые нормы пробегов локомотивов между ТО и ТР; разрешено корректировать нормы между ТО и ТР в пределах ±20 %, а между капитальными ремонтами ± 15 %; потребовано закрепление каждого локомотива за определенной комплексной бригадой; установлен следующий порядок планирования ТО и ТР: капитальные ремонты планирует департамент локомотивного хозяйства (ЦТ МПС), ТР-2 и ТР-1 - служба локомотивного хозяйства железной дороги (Т), ТО-1, ТО-5 и ТР-1 - локомотивное депо (ТЧ).

В 1996 г. вышло указание ЦТ МПС М-184у, которым утверждены межремонтные периоды работы локомотивов.

Для поддержания парка ТПС в исправном техническом состоянии на сети дорог действует планово-предупредительная система технического обслуживания и ремонта, которая регламентируется для межремонтных пробегов указаниями МПС.

В настоящее время действуют нормы межремонтной работы установленная распоряжением от 12 января 2005 г №1р.

Таблица 1 - Нормы межремонтной работы

| Серия тепловоза |

ТО |

Текущий ремонт |

СР, ткм |

КР, ткм |

|||

| ТО-2,час |

ТО-1,ткм |

ТР-1, ткм |

ТР-2,ткм |

ТР-1,ткм |

|||

| ТЭ10 (10Д100) |

|

10 |

50 |

150 |

100 |

600 |

1200 |

| ТЭ10 (Д49) |

|

15 |

50 |

200 |

400 |

800 |

1600 |

| ТЭП20 |

|

15 |

50 |

200 |

400 |

- |

1200 |

| ТГ16 |

|

10 |

55 |

120 |

240 |

480 |

960 |

| ТЭМ2 |

|

40 сут. |

9 мес. |

18 мес. |

16 мес. |

6 лет |

12 лет |

| ТЭМ2К |

|

40 сут. |

12 мес. |

24 мес. |

48 мес. |

8 лет |

16 лет |

Согласно распоряжению №1р разрешается начальникам ж/д изменять нормы в пределах ±20%. Планирование постановки локомотива на заводской ремонт (СР и КР) и ТР-1 производит департамент локомотивного хозяйства ОАО РЖД, а на ТР-2, ТР-1, ТО начальники ж/д. Нормы продолжительности и трудоемкости ТО и Р устанавливаются начальниками ж/д., по каждому локомотивному депо. Для локомотивов с истекшим сроком службы устанавливается коэффициент увеличения трудоемкости 1,1.

Система считывая и накапливая информацию о всех наиболее уязвимых узлах, будет сигнализировать о состоянии каждого из них. Таким образом в депо будет приходить локомотив не с явной неисправностью или выходом из строя, а лишь с малым их признаком. Будет соблюдаться своевременность ремонта. Ремонта бригада без затраты времени на целостный осмотр (в рамках данного ТО или ТР) будет заниматься устранением конкретных неисправностей. В результате можно будет избежать простоя исправных локомотивов на плановых ремонтах и браков в работе локомотивных бригад, по причине некачественного ремонта. Это даст значительную экономию финансовых затрат на ремонт и на покрытие расходов, связанных с порчами во время эксплуатационной работы локомотивов.

В данном же курсовом нам предстоит описать конструкцию крышки цилиндра дизеля ПД-1М тепловоза типа ТЭМ2, описать объемы работ, выполняемые на ТО и ТР, самим разработать технологию съемки, разборки и очистки узла. Разработать технологический процесс восстановления выпускного клапана. Впоследствии описать технологию контроля состояния деталей данного узла, устранение его дефектов, комплектования, сборки и монтажа узла. Необходимо будет выявить слабые (ненадежные) детали заданного узла, причины их неисправности, и изучить процесс ремонта и восстановление детали узла. Завершающим этапом курсового проекта будет разработка технологической документации на восстановление рабочей фаски наплавкой и карты технологического процесса ремонта крышки цилиндра дизеля ПД-1М в объёме ТР-1.

1. Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-М

Описание конструкции узла

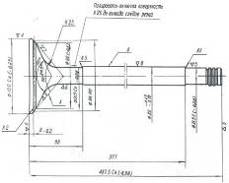

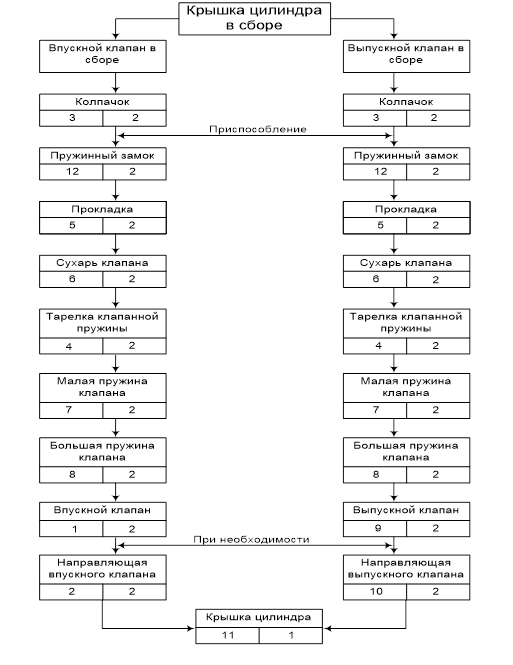

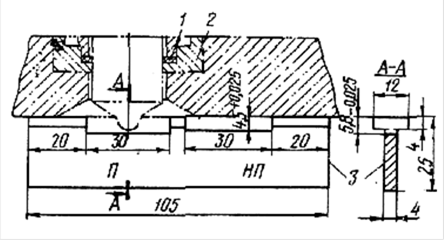

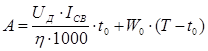

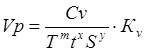

1 - впускной клапан (ПД-1М-09-009, сталь Х9С2); 2 - направляющая впускного клапана (ПД-1М-06-026, чугун Сч. М1); 1 - колпачок (ПД-1М-09-006, сталь 12ХН2А); 4 - тарелка клапанной пружины (ПД-1М-09-008, сталь 40); 5 - прокладка (ПД-1М-09-011, фибра КГФ); 6 - сухарь клапана (ПД-1М-09-002, сталь 40); 2 - малая пружина клапана (ПД-1М-09-004-1, проволока 50ХФА; 8 - большая пружина клапана (ПД-1М-09-001-2, проволока 50ХФА); 9 - выпускной клапан (ПД-1М-09-010, сталь Х10С2М); 10 - направляющая выпускного клапана (ПД-1М-06-025, чугун Сч. М1); 11 - крышка цилиндра (ПД-1М-06-1сб, чугун Сч.21 - 40); 12 - пружинный замок

Рисунок 1.1 - Цилиндрическая крышка дизеля ПД-1М

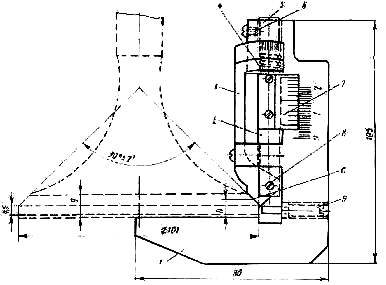

Крышка цилиндра (рисунок 1.1) литая чугунная. В ней размещены форсунка, два впускных и два выпускных клапана и индикаторный кран. Вместе с днищем поршня она определяет форму и объем камеры сгорания.

В нижней плоскости крышки имеются четыре отверстия с конусными поясками, служащими посадочными седлами клапанов. Два отверстия, в которые вставлены впускные клапаны, сообщаются воздушным каналом с наддувочным коллектором, а другие два отверстия, предназначенные для размещения выпускных клапанов, соединены газоотводящим каналом с выпускным коллектором. Сверху в отверстия верхней плиты крышки соосно четырем отверстиям нижней плоскости запрессованы направляющие втулки 2 и 10 для впускных и выпускных клапанов. Для установки форсунки в центре крышки запрессована втулка. Форсунка уплотнена во втулке медной прокладкой и закреплена двумя шпильками.

Внутри крышки имеется полость, служащая для подвода охлаждающей воды к своду камеры сгорания, стенкам впускных и выпускных каналов и бобышкам, в отверстия которых запрессованы направляющие втулки клапанов и втулки форсунки. Снизу эта полость сообщается восемью отверстиями с полостью охлаждающей воды блока, а сверху - с патрубком отвода воды. Водяная полость очищается через отверстие в верхней и боковых стенках крышки, закрываемые пробками. Индикаторный кран сообщается с камерой сгорания внутренним каналом, в который запрессована индикаторная трубка.

Кольцевой бурт нижней плиты и соответствующая кольцевая выточка втулки цилиндров служат для обеспечения герметичности камеры сгорания. Плотность газового стыка цилиндровой втулки с крышкой достигается за счет раздельной притирки по плите поверхностей бурта и кольцевой выточки втулки.

Два сквозных отверстия, расположенных со стороны наддувочного коллектора, предназначены для прохода штанг толкателей. Крышка прикреплена к блоку шпильками, для чего в ней по периметру расточено восемь сквозных отверстий.

Тарелки клапанов, особенно выпускных, под действием высокой температуры отработавших газов коробятся, обгорают, притирочные фаски покрываются раковинами. Этому способствует также плохая притирка клапанов к седлам, ослабление пружин клапана (просадка), недостаточный температурный зазор и износ стержня клапана и его направляющей, особенно в нижней части. Чрезмерный зазор “Д” вызывает радиальное смещение клапана при его посадке на седло, т.е. способствует перекосу клапана, что ведет к пропуску газов и неравномерному охлаждению тарелки. В эксплуатации наблюдается также течь воды из-под крышки цилиндра. Происходит это при повреждении резиновых уплотнительных колец, установленных между крышкой и блоком. Иногда вода просачивается через трещины в блоке в месте посадки гильзы цилиндра, а также по резьбе шпилек, ввернутых в блок.

Объёмы работ, выполняемые на ТО-1

Люки клапанных коробок открываются, проверяется состояние привода рабочих клапанов и подача смазки через жиклеры. При необходимости регулируются зазоры у рабочих клапанов.

Объёмы работ, выполняемые на ТР-1

Люки ванны распределительного вала и крышки клапанных коробок открываются. Проверяется состояние рычагов, пружин, роликов, штанг, маслоподводящих и топливных трубок, шплинтовка всех гаек.

Измеряются зазоры между бойками ударников и колпачками клапанов. Измеряется зазор между крышкой и блоком дизеля.

Цилиндровые крышки, имеющие пропуск газов и воды при работе дизеля, переставляются с заменой резиновых уплотнительных колец. После запуска дизеля регулируется подача масла жиклерами клапанов.

Объёмы работ, выполняемые на ТР-2 и ТР-1

Цилиндровые крышки снимаются, разбираются и очищаются, внутренние полости цилиндровых крышек опрессовываются.

Технология съемки, разборки и очистки узла при ТР-2 и ТР-1

При разборке необходимо соблюдать следующие правила:

Проверяют на деталях наличие клейм и меток,

Сохраняют по месту все регулировочные и уплотнительные прокладки и контрольные штифты,

После снятия крышки открывшиеся полости закрывают крышками или пробками, чтобы исключить попадание в них посторонних предметов,

После разборки все крепежные детали (болты, гайки), особенно базисных, устанавливают от руки вновь на свои места (шатунные болты, шпильки коренных подшипников и т.п.),

При разборке следует максимально механизировать труд за счет применения съемников, стендов, гайковертов и т.п.

Демонтаж крышки цилиндра

Снятие и разборка. До снятия крышки надо измерить линейную величину камеры сжатия данного цилиндра и зазор между крышкой и блоком. Не следует пренебрегать этим правилом, чтобы в последствии при монтаже крышки на дизеле не делать лишней работы.

Для демонтажа крышки с дизеля снимают корпус привода клапанов в сборе с рычагами, извлекают из блока штанги, отсоединяют патрубки коллекторов и отвертывают гайки крепления крышки. Присоединив подъемную скобу к крышке, снимают ее с дизеля. Снятую крышку укладывают на деревянные опоры, чтобы не повредить обработанную поверхность уплотнительного бурта.

Очистка крышки цилиндра

После разборки крышки цилиндра необходимо отсортировать детали по следующим признакам: по размерам и форме, характеру загрязнения, шероховатости поверхности, материалу изделия, по материалу покрытия. Детали из углеродистых сталей и чугуна практически не подвергаются разрушению в щелочных растворах любой концентрации, тогда как кислоты без ингибирующих добавок вызывают их разрушение - травление.

Согласно технологии ремонта сначала производим очистку крышки цилиндра до разборки от гряземаслянных и смолянистых загрязнений.

Очистку крышки цилиндра проведем в однокамерной моечной машине с помощью раствора с добавлением органических нейтральных растворителей, типа осветительного керосина, бензина, уайт-спирита, трихлорэтилена и др. Для того чтобы не применять после очистки ополаскивания применим ТЕМП 100 или ТЕМП 100Д. Способ очистки применим струйный. При струйном способе, химическое действие раствора усиливается динамическим воздействием струи. Давление, под которым растворы подаются на очищаемые детали, изменяется в различных моющих машинах от 0,1 до 1,5 МПа. Диаметры выходных отверстий насадок обычно принимаются от 2 до 8 мм, а отношение длины отверстия насадки к его диаметру - от 0,5 до 4. Очистка крышки цилиндра будет производится в течении 15-10 мин., рабочая температура раствора = 20-85 градусов, давление = 0,1 - 0,5 МПа, концентрация = 10 - 20 кг\м1.

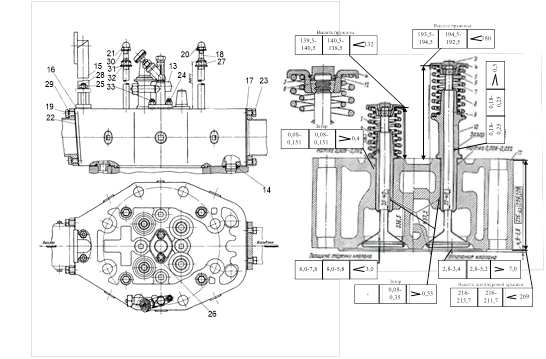

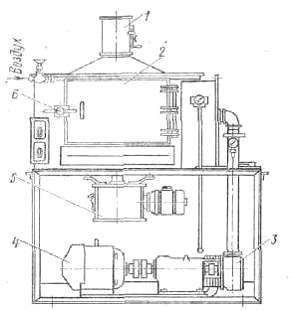

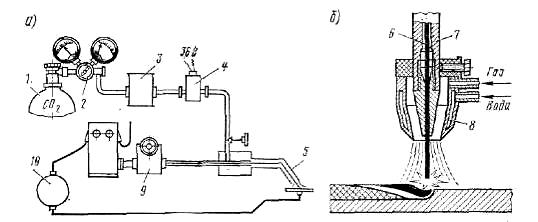

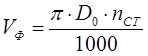

Для очистки применим моечную машину типа А128 (рисунок 1.2).

1 - патрубок; 2 - моечная камера; 1 - насос; 4 - электродвигатель;

5 - редуктор; 6 - дверка.

Рисунок 1.2 - Моечная машина типа А128 для очистки мелких деталей

Моечная машина А128, предназначенная для очистки мелких деталей щелочными или органическими растворами показана на рисунке 1.2 Она состоит из моечной камеры 2 с патрубком 1, вытяжной вентиляции и душевой системы, бака для раствора с паровым змеевиком и барботером. Последние служат для разогрева раствора. Если в качестве моющей жидкости применяют керосин, через змеевик пропускают холодную воду для его охлаждения. Внутри камеры смонтирован круглый стол диаметром 900 мм, который соединен через редуктор 5 с электродвигателем. Давление жидкости в душевой системе создается насосом 1, приводимым в действие электродвигателем 4. Загружают камеру через дверку 6. Детали на столе располагают на некотором расстоянии друг от друга. Чтобы удержать на столе, их обтягивают сеткой. Плотно закрыв дверку 6, включают последовательно Привод стола и душевую систему (21 сопло с отверстиями диаметром 2 мм). Стол совершает сложное вращательное движение (1,6 об/мин). После 10-15 мин очистки прекращают подачу раствора и, не выключая привод стола, открывают вентиль для обдувки деталей сжатым воздухом до их высыхания. После этого детали извлекают из камеры. Для обдувания в камере имеется трубка с отверстиями.

Разборка крышки цилиндра

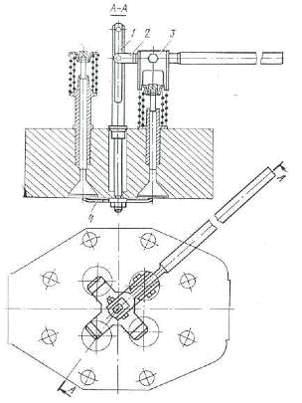

Чтобы разобрать крышку, на ней монтируют приспособление (рисунок 1.1):

1 - штанга; 2 - рычаг; 1, 4 - верхний и нижний упоры.

Рисунок 1.1 - Приспособление для разборки цилиндровой крышки дизеля ПД-1М

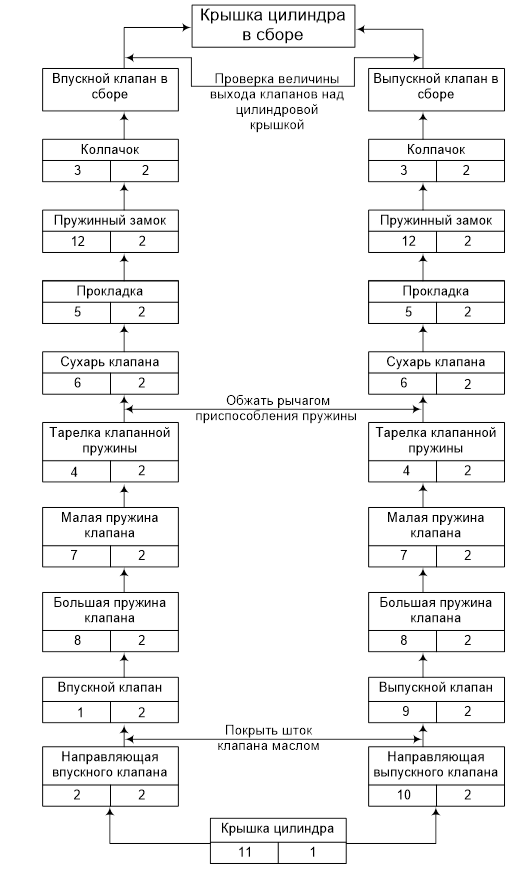

Снимают детали 1 и 12 (см. рисунок 1.1), сжав пружины рычагом приспособления, удаляют детали 5 и 6, приподняв рычаг и сняв детали 4, 2 и 8, высвобождают клапан 9. Таким же образом высвобождают и другие клапаны. После этого снимают с крышки приспособление и извлекают клапаны. Индикаторный кран вывертывают только при пропуске газов. Снятые детали моют и очищают. Схема разборки приведена на рисунке

ремонт локомотивный дизель крышка

Рисунок 1.4 - Схема разборки крышки цилиндра

Очистка деталей крышки цилиндра

Очистку произведем ультразвуковым способом с использованием моющего средства Лабомид-201.

Таблица 1.1 - Техническая характеристика моющего раствора Лабомид-201

| Тип ТМС |

Концентрация, г/м1 |

Температура, 0 С |

Давление, МПа |

Продолжительность, мин |

Примечание |

| Лабомид - 201 |

25 |

80 |

- |

10 |

Не требуется ополаскивания |

Очистку производить физико-химическим способом, помещаем в ванну с применением ультразвука генератора типа УЗВ-18 с использованием растворы марок Лабомид-201.

При очистке ультразвуком у очищаемых поверхностей деталей создается интенсивное колебание раствора за счет ударных волн, возникающих при пропускании через раствор ультразвука. Под действием ультразвука в растворе образуются области сжатия и разрежения, распространяющиеся по направлению ультразвуковых волн. В зоне разрежения, на границе между поверхностью детали и жидкостью, образуется полость, куда под действием местного давления из пор капилляров выталкивается раствор и загрязнение. Через полпериода колебаний в том же месте образуется область сжатия. В результате происходит гидравлический удар, способный создавать большое мгновенное местное давление, намного превышающее исходное, вызванное распространением ультразвуковых колебаний. Это явление сопровождается характерным шумом. Благодаря большой частоте ультразвуковых колебаний процессы повторяются до 20000 раз в 1 с. Под действием раствора и гидравлических ударов жировая пленка на поверхности детали разрушается, загрязнения превращаются в эмульсию и уносятся вместе с раствором. Скорость и качество ультразвуковой очистки зависят от химической активности и температуры раствора, а также удельной мощности ультразвука.

В качестве источника ультразвуковых волн используют магнитострикционный преобразователь (см. рисунок 1.5), вибратор 1 которого под действием магнитного поля индуктора 2 изменяет свои линейные размеры (явление магнитострикции).

1 - вибратор; 2 - индуктор

Рисунок 1.5 - Схема магнитострикционного преобразователя

Преимущества ультразвуковой очистки деталей таковы: ее качество выше по сравнению с другими способами очистки, а продолжительность процесса значительно меньше; очистка может быть легко механизирована. Технические характеристики модуля даны в таблице 1.2.

Таблица 1.2 - Технические характеристики модуля УЗВ-18

| Технические характеристики |

Параметры |

| Выходная мощность одного излучателя, Вт |

90 |

| Рабочая частота, кГц |

18-60 |

| Мощность одного канала, Вт |

150 |

| Рабочая жидкость |

ТМС |

| Охлаждение излучателя |

воздушное |

| Напряжение питания, В |

220 |

| Частота тока, Гц |

50 |

| Уровень шума, dBA |

25 |

Разработка карты технических требований на дефектацию детали

Согласно задания на курсовой проект разрабатываем карту технологических требований на дефектацию слабой детали - выпускной клапан. С этой целью были использованы следующие источники:

Руководство по ТО и ТР тепловоза ТЭМ2;

Ремонт тепловозов - Норкин Я.А.;

Технология ремонта тепловозов - Рахматулин М.Д.;

Устройство и ремонт тепловозов - Собенин А.А.;

Лекции по дисциплине ТРЛ.

Таблица 1.1 - Карта технических требований на дефектацию выпускного клапана

|

|

ДЕТАЛЬ |

|||||||

| ВЫПУСКНОЙ КЛАПАН |

||||||||

| НОМЕР ДЕТАЛИ |

||||||||

| ПД-1М-09-010 |

||||||||

| МАТЕРИАЛ |

ТВЕРДОСТЬ |

|||||||

| Сталь Х10С2М |

НВ =141-285 |

|||||||

| № на эскизе |

Возможные дефекты |

Способ установления дефекта, инструмент. |

Размеры, мм |

Заключение |

||||

| Н |

Д |

П |

||||||

| 1 |

Трещины |

Осмотр ПМД - 20 |

Не допускается |

Браковать |

||||

| 2 |

Нарушение притирки |

А) Карандашные риски; Б) Керосинный метод |

Ширина пояска |

Восстанавливать совместной притиркой, применяя пасту ГОИ-16 |

||||

| 5,2-6,2 |

5,2-6,2 |

8,5 |

||||||

| 1 |

Износ тарелки клапана |

Спец. прибор для измерения толщины днища |

8,0-2,8 |

8,0-5,8 |

Менее 1 |

Восстанавливать наплавкой в среде инертных газов или напылением |

||

| 4 |

Раковины, забоины, риски, прогары на притирочной фаске |

Осмотр ПМД - 20 |

Не допускаются |

Устранять проточкой с последующей притиркой, применяя пасту ГОИ-16 |

||||

| 5 |

Овальность и конусность штока клапана |

Микрометр |

0,0-0,02 |

0,0-0,05 |

Более 0,15 |

Устранять проточкой с последующим хромированием и шлифованием |

||

| 6 |

Радиальное биение штока |

Индикатор часового типа |

- |

Не более 0,05 |

Более 0,05 |

Устранять шлифованием |

||

Контроль состояния выпускного клапана и методы устранения дефектов

Дефект - трещины

Технологический процесс контроля деталей магнитным дефектоскопом состоит из следующих операций:

измерения сопротивления изоляции токоведущих частей дефектоскопа и проверки надежности заземления его металлических частей;

проверки качества выявления дефектов прибором по контрольному эталону;

подготовки деталей для контроля;

дефектоскопии и размагничивания.

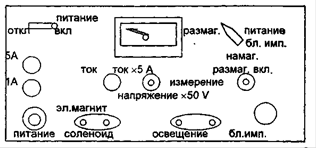

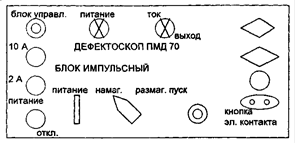

Для выполнения этой работы необходимы магнитный дефектоскоп типа ДГН или ПМД - 20 с контрольными эталонами и магнитной смесью, мегомметр М1101 с напряжением в разомкнутой цепи 500 В. Магнитные дефектоскопы переменного тока настольного типа ДГН или ПМД-20 относятся к числу соленоидных приборов, отличающихся друг от друга конструктивным оформлением. Они предназначены для выявления трещин круглых стержней или деталей другого поперечного сечения, которые могут разместиться в отверстии дефектоскопа. Дефектоскоп ПМД-20 состоит из импульсного блока, блока управления и намагничивающих устройств (рисунок 1.6 и 1.2). Импульсный блок дефектоскопа предназначен для намагничивания и размагничивания деталей импульсным током. Блок управления может использоваться в качестве отдельного питающегося от сети постоянного или выпрямленного тока 24 В, переносного дефектоскопа, работающего с соленоидом или электромагнитом. Для питания блока управления от сети переменного тока его подключают к импульсному блоку.

В состав намагничивающих устройств дефектоскопа входят:

при работе с блоком управления шарнирный электромагнит постоянного тока, снабженный универсальными полюсными наконечниками игольчатой конструкции, обеспечивающий удовлетворительный контакт с деталями произвольной геометрической формы; соленоид с диаметром отверстии 90 мм и длиной 160 мм, рассчитанный для работы с блоком управления и для непосредственного включения в сеть. На щитке соленоида установлен выключатель Постоянный ток - Переменный ток. Эти надписи носят условный характер: в первом случае параллельное соединение секции обмотки, во втором - последовательное. При работе от сети 50 Гц 220 В работа в положении Постоянный ток допускается кратковременно;

электроконтакты, содержащие кабель сечением 10 мм2 и длиной 1,5 м, для пропуска импульсного тока через деталь;

гибкий кабель сечением 10 или 4 мм2 , питаемый импульсным током, для намагничивания деталей переменных форм и размеров.

Два последних устройства предназначены для работы с импульсным блоком.

Рисунок 1.6 - Блок управления дефектоскопа ПМД-20

Рисунок 1.2 - Блок импульсный дефектоскопа ПМД-20

Состояние изоляции токоведущих частей и надежность заземления металлических частей дефектоскопа проверяется измерением сопротивления изоляции мегомметром. Сопротивление изоляции должно быть не менее 2 МОм, а заземление частей равно нулю.

При намагничивании деталей постоянным током или пульсирующим полем применяют электромагнит или соленоид, которые подключаются к блоку управления в розетку Эл. магнит - соленоид. Выключатель на щитке электромагнита устанавливают в положение Питание. Переключатель Питание бл. имп. устанавливают в положение Намай. Переключатель Измерение-напряжение х 50 V - ток х 50 А в положение Ток. Регулятором Ток х 50 А по шкале стрелочного индикатора устанавливают необходимую величину.

Исправность дефектоскопа и намагничивающего устройства проверяют контрольным эталоном, который помещают в соленоид и поливают магнитной смесью. Смесь состоит из ферромагнитного порошка (мягкая сталь, кузнечная окалина, доведенные до пылевидного состояния) и жидкой основы (органическое масло или керосин). На один литр жидкости добавляют 200 г порошка. Жидкая основа служит для удержания порошка на поверхности детали. При исправном дефектоскопе схема трещин на эталоне должна совпадать с дефектограммой.

Подготовка детали к магнитному контролю заключается в очистке её до металлического блеска от смазки, пыли, краски, коррозии и т.д.

Чтобы обеспечить свободное стекание магнитной смеси с неповрежденных мест детали, её устанавливают с некоторым наклоном к горизонту. В процессе контроля, то есть во время поливки магнитной смесью и осмотра детали, дефектоскоп должен оставаться на детали включенным. В случае скопления на каком-либо участке поверхности детали магнитного порошка в виде характерной темной жилки, указывающей на наличие трещины, это место следует обтереть и вновь проверить, но более внимательно. Дефектное место очертить мелом. После контроля деталь следует размагнитить. Для этого переключатель режимов устанавливают в положение Размаг, а затем нажимают и отпускают кнопку Размаг, Вкл. Процесс размагничивания контролируют по стрелочному индикатору.

В случае намагничивания деталей гибким кабелем его подключают к разъему Питание. Переключатель режимов работы импульсного блока устанавливают в положение Намаг. Выключатель Питание - откл устанавливают в положение Питание. Нажатием кнопки Пуск пропускают импульс тока намагничивания, при этом загорается сигнальная лампочка Ток. Для размагничивания детали переключатель ставят в положение Размаг. и нажатием кнопки Пуск пропускают через кабель серию размагничивающих импульсов. Окончание цикла размагничивания сигнализируется угасанием лампочки Ток. Согласно требованиям правил ТО и ТР тепловозов типа ТЭМ2 выпускной клапан крышки цилиндра с трещинами заменить.

Дефект - нарушение притирки

Износ соединения в первую очередь сказывается на его притирке. Притирку можно проверить двумя способами: по карандашным рискам или с помощью керосина. В первом случае на рабочую фаску крышки наносят карандашом 8-10 рисок. Вставляют клапан в гнездо и поворачивают с нажимом на 1/1 окружности в одну и другую сторону. Карандашные риски должны быть стерты на ширине 2 мм. Во втором случае клапан вставляют в гнездо крышки и заливают керосин со стороны камеры сгорания на 10 мин. Течь керосина укажет на нарушение герметичности. Герметичность восстанавливают совместной притиркой на станках или вручную, применяя пасту ГОИ-16 или корундовый порошок зернистостью 100, размешанный с дизельным маслом. Притирочный поясок на рабочих фасках клапана и крышки должен быть непрерывным по окружности шириной не менее 2 мм независимо от того, где он располагается: в средней, нижней или верхней частях притирочных поверхностей.

Дефект - износ тарелки клапана

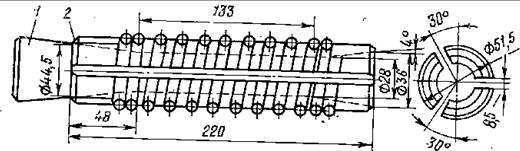

Толщина тарелки клапана, измеряемая от середины притирочного пояска до тыльной части у дизеля типа ПД-1М, может быть допущена при выпуске из деповского ремонта до 4 мм, а при заводском - до 5,8 мм (у новых клапанов 8-0,2 мм ). Эти измерения проводят прибором (рисунок 1.8), состоящим из корпуса, снабженного делениями для нониуса 2 и риской для фиксатора 1, вращающегося на оси 8. Прибор позволяет измерять высоту “h” от тыльной части до середины притирочной поверхности пояска “с”.

1 - корпус; 2 - стержень; 1 - фиксатор; 4 - пружина; 5 - заглушка; 6 - стопорный винт; 2 - нониус; 8 - ось; 9 - ограничитель

Рисунок 1.8 - Прибор для измерения толщины тарелки клапанов

и конуса его притирочной поверхности

У клапанов уплотняющую поверхность при износе тарелки более допустимого предела восстанавливают наплавкой.

Под наплавкой понимают процесс нанесения на поверхность детали металла или сплава плавлением. Плавление металла достигается за счет тепла электрической дуги (электродуговая сварка и наплавка) или тепла, образующегося при сгорании ацетилена, природного газа и др. в струе кислорода (газопламенная сварка и наплавка). В процессе плавления металла и при его последующем затвердевании из-за неравномерного распределения тепла на участке, прилегающем к наплавленному слою (в зоне термического влияния) происходят структурные изменения в металле и изменения линейных размеров детали. Глубина зоны термического влияния, зависящая от начальной температуры детали, скорости и способа охлаждения, теплопроводности основного металла, способов и режима наплавки, колеблется от 1 до 25 мм. Изменения структуры металла и линейных размеров, если не принять особых мер, приводят к местной деформации детали и появлению трещин. К этим особым мерам относятся предварительный подогрев и последующее медленное охлаждение детали, особые приемы наплавки, отжиг и отпуск после наплавки, защита расплавленного металла от воздействия воздуха.

В процессе наплавки наплавленный металл насыщается кислородом, азотом и водородом воздуха, а легирующие элементы выгорают. Образование окислов в наплавленном металле снижает предел прочности и ударную вязкость шва, а насыщение стали азотом ухудшает его пластические свойства, уменьшает ударную вязкость и относительное удлинение и т.п. Для защиты расплавленного металла от воздействия кислорода и азота воздуха и компенсации выгоревших легирующих элементов применяют электроды с покрытиями или наплавку ведут под слоем флюса и в среде защитных газов.

По степени механизации процесса электродуговая сварка и наплавка разделяется на ручную, полуавтоматическую и автоматическую. При ручной сварке и наплавке все операции ведутся сварщиком вручную. Качество работ зависит от квалификации сварщика, производительность процесса невысока. Несмотря на эти недостатки, ручная сварка нашла широкое применение в ремонтном производстве, особенно для наплавки небольших поверхностей, устранения трещин, отколов и т.п.

Электродуговая сварка и наплавка, при которой механизирована (автоматизирована) только подача присадочного материала, называется полуавтоматической, если же механизированы как подача, так и передвижение электрода вдоль шва, то такая сварка называется автоматической. При полуавтоматической и автоматической сварке электрическая дуга и расплавленная ванночка металла изолируются от воздуха флюсом или нейтральным газом (рисунок 1.9).

Рисунок 1.9 - Схема электродуговой наплавки в среде защитного газа (а) и газовая горелка (б)

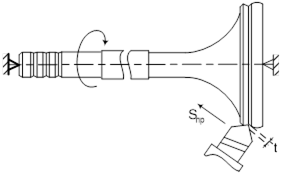

Перед наплавкой клапанов на станке снимают слой металла с тарелки для удаления наклепа и неровностей, после чего в печи подогревают клапан до температуры 100 - 150°С и устанавливают тарелкой вниз на вращающийся стол. Наплавку аргоном производят при помощи установки УДАР-100 с силой тока 120-140 а. В качестве присадочного материала используют проволоку из стеллита диаметром 4-5 мм марки ВЭК по АМТУ-291-66. Стеллит содержит кобальта 61%, вольфрама - 4-5, хрома - 28-12, кремния - 2-2,25, углерода - 1-1,1, серы - не более 0,02, железа - не более 2, никеля - до 2%. В качестве электрода используется вольфрамовый пруток диаметром 4-5 мм с вылетом из мундштука горелки 5-6 мм. После наплавки клапаны помещают в муфельную печь или песок, нагретый до температуры 100-150°С, где они медленно остывают. Размеры тарелок доводят до нормы на станке, используя резцы с пластинками марки Т-15К6.

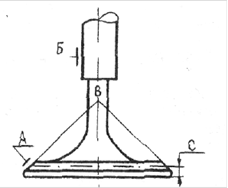

После механической обработки клапана необходимо, чтобы радиальное биение рабочей поверхности “А” относительно направляющей “Б” клапана было не более 0,05 мм, вершина конуса детали совпадала с осью клапана или отверстия охватывающей детали (точка “В” на рисунке 1.10).

Рисунок 1.10 - Проверка тарелки клапана

Дефект - раковины, забоины, риски, прогары на притирочной фаске.

Дефекты выявляют при визуальном осмотре детали или при проверке её магнитным дефектоскопом; устраняют притиркой по месту, а при необходимости проточкой на станке с последующей притиркой по месту в крышке.

Допускается оставлять на притирочных поверхностях гнезда крышки и клапана круговые риски, расположенные не более чем на 60% длины окружности, неглубокие раковины или поперечные риски, находящиеся вне притирочного пояска.

Дефект - овальность и конусность штока клапана.

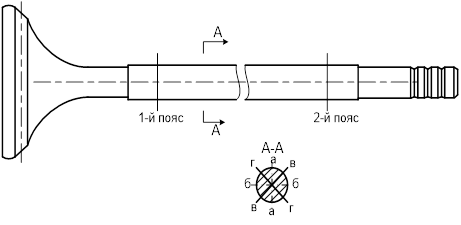

Овальность и конусность штока выпускного клапана находят путём измерения его диаметра микрометром в следующем порядке:

1) Измеряют диаметр штока микрометром в двух поясах и четырёх плоскостях (рисунок 1.11);

2) Находят наибольшую разность диаметров штока в двух взаимно перпендикулярных плоскостях а-а, б-б, в-в, г-г отдельно по каждому поясу: максимальная разница принимается за действительную величину овальности данного штока;

1) Находят наибольшую разность диаметров в одной из четырёх плоскостей 1-го и 2-го поясов измерений. Эта разность принимается за действительную величину конусности контролируемого штока клапана.

При овальности или конусности штока более 0,10 мм устранять дефекты проточкой с последующим шлифованием и хромированием.

Рисунок 1.11 - Схема измерения штока выпускного клапана на овальность и конусность

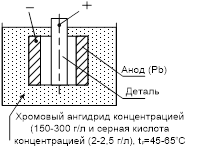

Предельный износ многих деталей локомотивов (гильз, поршневых колец, поршней, плунжерных пар) составляет всего десятые и сотые доли миллиметра. Большую эффективность при восстановлении подобных деталей дают гальванические покрытия, которые позволяют не только восстановить первоначальные размеры, но и значительно улучшить качество поверхности, увеличив ее износостойкость. Структура основного металла при этом не испытывает никаких изменений, не возникают внутренние напряжения и деформирование деталей. Для нанесения большинства гальванических покрытий анод изготавливают из металла, который осаждается на изделие, электролитом служит раствор соли этого же металла, а катодом - восстанавливаемая деталь. Металл на катоде осаждается из электролита, а концентрация последнего остается постоянной за счет растворения анода.

Хром - твердый, хрупкий металл, серебристо-стального цвета, с температурой плавления 18900 С. Процесс хромирования отличается от других гальванических покрытий некоторыми особенностями:

В качестве анода применяются не хром, а свинец; причиной этого являются легкость анодного растворения хрома; хрупкость металлического хрома; высокая стоимость изготовления массивных электродов. Отношение площади анода к площади катода: 1/1 или 2/1. В качестве электролита используется раствор хромового ангидрида и для улучшения протекания процесса добавляют до 4% Н2 SO4. Во время электролиза содержание хрома в электролите постоянно уменьшается, что требует постоянного добавления GrO1 . Источником питания могут служить низковольтные генераторы постоянного тока или селеновые выпрямители (рисунок 1.12).

Рисунок 1.12 - Схема хромирования детали

Все операции (переходы) гальванического процесса делятся на три этапа: подготовка, хромирование и обработка после хромирования.

Подготовка к хромированию заключается в следующем:

механическая обработка для восстановления геометрии поверхности;

очистка детали от ржавчины и гряземасляных отложений;

химическое обезжиривание: промывка в 5-10% растворе каустической соды при t=95 0С;

электрохимическое обезжиривание: промывка в ванне со щелочным раствором при пропускании электрического тока (деталь-катод, анод - мягкая сталь);

анодная обработка: в ванне с 10% растворе Н2 SO4 с добавлением 25 г/л закисного сернокислого железа, (деталь-анод, катод-свинцовые пластины, t=200 C, Т = 2-4 мин, плотность тока Д= 10-60 А/дм2 .)

декапирование, применяется для удаления окисных пленок с поверхности детали, производится в тех же ваннах, где и основной процесс: деталь-анод, пластины-катод,

время 0,5 - 1 мин,

плотность тока 10 - 15 А/дм2 , t = 500 С.

После подготовки проводится сам процесс хромирования.

Обработка после хромирования заключается в следующем:

промывка в холодной проточной воде;

промывка в течение 1 мин в нейтрализующем 1 - 5% растворе углекислого натрия при t = 18 - 25 0С;

промывка холодной проточной водой;

промывка горячей проточной водой;

сушка в печи при t=120 - 110 0С;

термическая обработка при t=200-2500 С для удаления водорода, Т = 2-1 ч;

После хромирования деталь подвергается механической обработке.

Расчет продолжительности хромирования Т , как и другого гальванического наращивания, производится в час:

![]()

где ![]() - толщина слоя наращивания металла, мм;

- толщина слоя наращивания металла, мм; ![]() - удельный вес металла, г/см1

; Д - плотность тока на катоде, А/дм2

; С - электрохимический эквивалент наращиваемого металла, г/А ч; f - выход по току, % (отношение практически выделенной величины металла и теоретически возможной, т.е. кпд).

- удельный вес металла, г/см1

; Д - плотность тока на катоде, А/дм2

; С - электрохимический эквивалент наращиваемого металла, г/А ч; f - выход по току, % (отношение практически выделенной величины металла и теоретически возможной, т.е. кпд).

Меняя температуру раствора, плотность тока, толщину наращиваемого металла можно получить различные механические свойства электролитического хрома.

Таблица 1.4 - Характеристики процесса хромирования

| t 0 С |

Д, А/дм2 |

Осадок |

Толщина, мм |

Прочность на разрыв, МПа |

| 65 |

20 |

молочный |

0,1 0,1 0,5 |

505 226 161 |

| 55 |

15 |

блестящий |

0,1 0,1 0,5 |

625 198 108 |

Дефект - радиальное биение штока

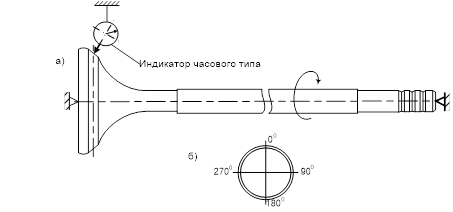

Биение штока (см. п.1.6.1) клапана проверяется на станке с помощью индикатора часового типа (рисунок 1.11).

Рисунок 1.11 - а) Схема измерения штока выпускного клапана на биение; б) Круговая диаграмма записи результатов измерений

Шток клапана проворачивают на один оборот. Замеряют 4 точки по двум плоскостям (через 900 ). Биение штока - это будет наибольшая алгебраическая разность двух значений в одном поясе.

При наличии биения более 0,05 мм - устраняют шлифованием с последующей притиркой пастой ГОИ - 16.

Контроль состояния пружин крышки цилиндра и методы устранения дефектов

Большая и малая пружины клапанов дизелей изготовлены из проволоки диаметром 2 мм. Большая пружина имеет наружный диаметр 22,5 мм, а малая 58,5. Число витков рабочее 8,5, общее 10,8 ± 0,25 для обеих пружин. Высота пружин в свободном состоянии: большой-191,5 - 194,5 мм, малой 119,5-140,5 мм, а развернутая длина соответственно 2450 и 1200 мм.

Большая пружина выполнена с правой навивкой, а малая с левой. На дизель устанавливается по 12 больших и малых пружин. Изготовление и приемка пружин по техническим условиям Д50ТУ5-1 завода.

При осмотре пружин следует обращать внимание на трещины и опорные поверхности, которые должны быть сошлифованы и прижаты к крайним виткам. При постановке двух винтовых концентрично расположенных пружин направления витков должны быть различными, что предотвращает возможность попадания витков при колебании одной из пружин между витками другой.

Отказ пружин в работе вызывается в большинстве случаев их просадкой или поломкой. Нередки случаи откола шлифованной части крайних витков. Поврежденную пружину иногда удается обнаружить при внешнем осмотре. У поврежденной пружины расстояние между витками обычно бывает больше, чем у аналогичных исправных пружин. После разборки крышки цилиндра у пружин проверяют цельность витков - обстукиванием и визуально, высоту в свободном состоянии - линейкой, оканчивающейся угольником, или штангенциркулем. У пружин клапанов цилиндровых крышек дополнительно проверяют перпендикулярность опорных плоскостей к геометрической оси при помощи обычного угольника и силу пружины под статической нагрузкой. Для каждой пружины устанавливаются свои нормы высоты и нагрузок (рисунок 1.14).

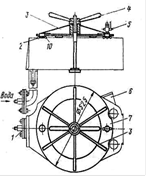

Рисунок 1.14 - Прибор для проверки силы витых пружин

Силу пружин измеряют прибором, показанным на рисунке 1.9 Сила пружины воспринимается поршнем, сжимающим масло в цилиндре прибора; давление масла фиксируется манометром. Чтобы получить значение силы пружины, показание манометра умножают на площадь поршня прибора.

Пружины, высота которых в свободном состоянии или под статической нагрузкой менее минимальной на 5%, с трещинами и поломанными витками заменяют. Отклонение оси пружины от перпендикуляра к торцовой плоскости на каждые 100 мм длины допускается для пружин 1-го класса не более 1 мм, для пружин 2-го класса - не более 1,5 мм и для 1-го класса - не более 2мм.

Пружины с недопустимой силой, высотой и отклонением оси от перпендикуляра к торцовой плоскости в отдельных случаях восстанавливают по следующей технологической схеме: нагрев, разводка, закалка, отпуск и механическая обработка торцов. Нагревают пружины перед разводкой в электрической или газовой печи. Разводку ведут так, чтобы шаг витков был равномерным, высота пружины была несколько больше номинальной, а крайние витки оставались прижатыми. После разводки пружину фиксируют на оправке и подвергают термообработке.

Пружины клапанов, имеющие остаточную деформацию, восстанавливают, используя метод термофиксации (рис.1.10) при помощи клипа 1 и оправки 2. Пружины из стали 50ХФА подвергают термообработке по следующему режиму: закалке с нагревом в соляной ванне при температуре 850-820°С в течение 4 - 5 мин (в качестве охлаждающей среды служит масло), отпуску при температуре 440 - 460° С в течение 90 мин с последующим опусканием в воду (рисунок 1.15).

Рисунок 1.15 - Оправка для термофиксации пружин

Контроль состояния направляющей клапана крышки цилиндра и методы устранения дефектов

Направляющие клапанов выпрессовываются и заменяются на новые, если зазор между клапаном и нижней частью направляющей превышает допускаемый размер. Направляющие клапанов должны запрессовываться в крышку с натягом 0,01-0,052 мм. При ослаблении натяг восстанавливается нанесением на посадочную поверхность направляющей клапана клея ГЭН - 150В.

Ремонт деталей полимерными материалами (пластмассами) прост, экономичен и надежен. Ими можно наращивать поверхности для создания натяга в соединении или износостойкого покрытия, заделывать трещины и пробоины, склеивать детали, выравнивать поверхности, герметизировать соединения, надежно закрывать поры в любых деталях, даже в труднодоступных местах. Клеевые составы и пластмассы в ряде случаев успешно заменяют сварку и пайку, хромирование и осталивание, а иногда являются единственно возможными средствами восстановления.

Клей (эластомер) ГЭН-150В - это сополимер смолы ВДУ и нитрильного каучука СКН-40; его изготовляют в виде вальцованных листов (шкурок) толщиной 2.4 мм. Раствор клея приготовляют следующим образом: мелко нарезанные кусочки сухого клея помещают в стеклянную посуду с притертой пробкой, заливают смесью ацетона с бензолом (или одним ацетоном) в пропорции 1: 5 и выдерживают 8.10 ч. После этого бутыль с содержимым периодически взбалтывают в течение 2.1 ч, а затем раствор отстаивают 10 мин и профильтровывают через металлическую сетку (100.500 отверстий на 1 см2 ).

Раствор клея не должен содержать нерастворимых частиц, а при выливании на стекло он должен давать ровную однородную пленку. Пленка этого клея имеет высокую адгезию (сцепление с поверхностью) к металлу, обладает хорошей эластичностью и прочностью на растяжение, выдерживает высокие удельные давления, значительные ударные нагрузки, маслостойкая. После ее нанесения поверхности деталей не требуют обработки и, кроме того, не подвергаются фреттинг-коррозии. Клей ГЭН-150В является хорошим диэлектриком. Этот клеевой раствор применяется как для наращивания, так и для склеивания деталей. Высокая адгезия, эластичность, вибростойкость и маслостойкость придают пленке хорошие герметизирующие свойства, поэтому клей широко применяется для уплотнения различных полостей, для пропитки уплотнительных прокладок и т.п. Наиболее целесообразная толщина наращиваемого слоя составляет не более 0,20 мм.

Для нормальной работы клапанов необходимо соблюдение диаметрального зазора между штоком нового клапана и новой направляющей втулкой для выпускных клапанов 0,18-0,25 мм. Эти же нормы установлены для заводского ремонта. Принимая во внимание износ направляющей втулки и клапана, разрешается при выпуске из деповского ремонта предельный зазор для выпускных клапанов до 0,45 мм. Зазор определяется измерением индикаторным нутромером внутреннего диаметра направляющей втулки на всей длине, кроме нижней части, на расстоянии 40 мм от нижнего торца (см. рисунок 1.1) и измерением диаметра клапана микрометром. Новые направляющие втулки, поставленные в крышку с натягом 0,1 мм, проверяют на соосность отверстия и посадочного седла клапана при помощи калибра, вставляемого в отверстие направляющей втулки. Если калибр не садится, седло рейберуют.

Контроль состояния крышки цилиндра и методы устранения дефектов

В крышке чаще всего приходится иметь дело с повреждением рабочей части конуса седел клапанов и изъянами поверхности уплотнительного бурта. Трещина в днище крышки (в перемычках между отверстиями под клапаны и форсунку) является самым крупным, хотя редко встречающимся у дизеля ПД-1М, повреждением.

Местные выгорания, раковины, поперечные риски на притирочных фасках крышки устраняются притиркой или фрезеровкой.

Ремонт уплотнительного бурта следует выполнять особенно тщательно, так как между крышкой и гильзой цилиндра (газовый стык) никаких герметизирующих прокладок не ставят. Бурт крышки пришабривается по контрольной плите до обязательного устранения поперечных рисок. Прилегание бурта по краске должно быть по окружности непрерывным, а по ширине не менее 2 мм. Крупные изъяны на бурте устраняются наплавкой, или сваркой в соответствии с Инструкцией по сварочным и наплавочным работам при ремонте тепловозов, электровозов и дизель-поездов с последующей обработкой на станке. Биение бурта относительно отверстия в цилиндровой крышке для распылителя форсунки должно быть не более 0,6 мм. Высота бурта должна быть 4,9-5,9 мм.

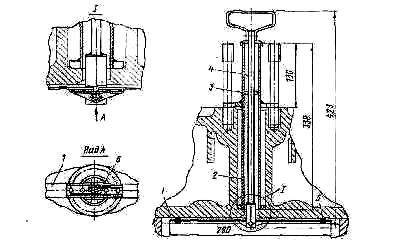

Трещины в днище крышки, выходящие на поверхность, удается обнаружить осмотром или цветной дефектоскопией. Значительно сложнее проверить, сквозная трещина или не сквозная. Для этого очищенные от наружных и внутренних отложений крышки проходят гидравлическое испытание давлением 10 кПа в течение 5 мин, используя приспособление, показанное на рисунке 1.16. Крышку с несквозной трещиной можно не заменять. Однако, чтобы предупредить дальнейшее распространение трещины, по ее концам сверлят, если это возможно, несквозные (неглубокие) отверстия. При этом их центры располагают на расстоянии 1-4 мм от видимых концов трещины. Крышку со сквозной трещиной заменяют. При отсутствии запасной крышки трещину можно устранить сваркой или постановкой гужонов. Второй способ предпочтительнее, так как крышка, восстановленная сваркой (ввиду сложной конфигурации и значительных остаточных деформаций), работает менее надежно.

1 - штуцер подвода воды; 2 - резиновая прокладка; 1 - усилительные ребра; 4 - рукоятка; 5 - кран для выпуска воздуха; 6 - цилиндровая крышка; 2 - зажимное кольцо.

Рисунок 1.16 - Приспособление для опрессовки цилиндровой крышки дизеля ПД-1М:

Контроль расположения клапанов относительно крышки цилиндра и методы устранения дефектов

Во-первых, не следует торопиться разлучать клапаны с их гнездами в крышке. Если заметных на глаз изъянов на притирочных фасках тарелки клапана нет, то большой ошибкой будет устранение мелких повреждений станочной обработкой рабочих конусов деталей, так как снятие верхнего наклепанного слоя заметно сокращает срок службы клапана и крышки.

Во-вторых, до притирки клапанов к седлам нужно измерить:

а) приспособлением толщину “h” тарелки клапана;

б) микрометрическим глубиномером - утопание каждого клапана относительно поверхности “А” крышки (см. рисунок 1.1). В результате обработки крышки и клапанов меняется их взаимное расположение по высоте крышки относительно цилиндровой гильзы и привода клапанов. Поэтому для сохранения необходимой величины степени сжатия и технических условий сборки привода, а также обеспечения прочности утопание клапана в крышке ограничивается, например, для двигателей типа ПД-1М - до 2 мм (деповской ремонт), соответственно всех четырех клапанов - до 28 мм;

в) масштабной линейкой - выступание эталонного клапана над крышкой, для этого используют эталонный клапан, величина выхода стержня которого над цилиндровой крышкой должна быть для впускного не более 114,5 мм (деповской ремонт) и выпускного - 214,5 мм. Измеренные величины сравнивают с допускаемыми.

Очень важным является размер утопания клапана. Если он более допустимого, то понижается степень сжатия цилиндра (из-за увеличения объема камеры сжатия), что ухудшает процесс сгорания топлива в цилиндре. Уменьшают этот размер постановкой клапана с тарелкой большей толщины. Если это не дает желаемого результата, то протачивают крышку по поверхности “А” на станке. При этом по условиям прочности нельзя допускать, чтобы высота крышки была менее указанной. Притирочный след на рабочих конусах тарелки клапана и седла крышки должен быть непрерывным по окружности и шириной не менее 2 мм. Предпочтительнее, чтобы притирочный след располагался ближе к внешнему диаметру деталей, а не к внутреннему, так как при этом сбиваются случайно попавшиеся частицы нагара, и обеспечивается быстрая и плотная посадка.

Разработка карты технических требований на дефектацию узла

После разработки технологии ремонта “слабой детали - выпускного клапана составляется карта технических требований на дефектацию всех остальных деталей узла - крышки цилиндра (большая и малая пружины, направляющие клапанов и деталь - крышку цилиндра).

Карта технических требований на дефектацию крышки цилиндра представлена в виде таблицы 1.5.

Комплектование, сборка и монтаж узла

Комплектование деталей

Каждую крышку деталями, а дизель - крышками комплектуют таким образом, чтобы:

1) детали, устанавливаемые вместо изъятых, имели допуски на посадку и размеры в пределах норм. При этом детали, ранее работавшие вместе, особенно пару “клапан - направляющая”, сохраняют;

2) линейная величина камеры сжатия каждого цилиндра была в пределах 1,5-4,5 мм, а разность этой величины у цилиндров одного дизеля не превышала 0,6 мм;

1) зазор между крышкой и блоком (кругом) был в пределах 0,2-1,4 мм, а разность этого зазора была не более 0,5 мм.

Линейную величину камеры сжатия и зазор между крышкой и блоком регулируют в двух случаях:

а) когда они отличаются от нормальных, что обнаруживают перед демонтажем крышки с дизеля;

б) когда крышку на данный цилиндр устанавливают впервые или была заменена гильза цилиндра.

1 - подвижные концы стержня; 2 - корпус; 1 - ограничитель; 4 - -стержень; 5 - свинцовый кубик; 6 - пружина

Рисунок 1.12 - Приспособление для измерения линейной величины камеры сжатия дизеля ПД-1М

Чтобы измерить линейную величину камеры сжатия, крышку (без клапанов и форсунки) монтируют на блоке. Нормально крышка должна садиться на блок свободно, а после посадки поворачиваться относительно оси цилиндра в пределах зазора между шпильками и отверстиями в крышке. После такой проверки крышку укрепляют (крест-накрест) четырьмя гайками. До установки крышки на блок на поршень данного цилиндра с каждой стороны его головки (ближе к внешнему диаметру) укладывают по одному свинцовому кубику высотой 8-10 мм. Кубики можно поместить на головку поршня и при смонтированной на блоке крышке при помощи приспособления (рисунок 1.12). Его опускают в цилиндр через форсуночное отверстие в крышке, подвижные концы стержня со свинцовыми кубиками 5 разводят и выставляют вдоль оси коленчатого вала. Проворачивают коленчатый вал, пока поршень не пройдет в. м. т. и не обожмет кубики. Чтобы извлечь кубики из цилиндра, снимают крышку или вынимают приспособление из крышки. До снятия крышки измеряют (в доступных местах) зазор между крышкой и блоком. За фактическую линейную величину камеры сжатия принимают среднеарифметическое значение высот двух обжатых кубиков. Если она меньше 1,5 мм, то углубляют поверхность “А” крышки (см. рисунок 1.1); если она велика, т.е. более 4,5 мм, уменьшают высоту уплотнительного бурта крышки. Когда зазор между крышкой и блоком меньше 0,2 мм, его увеличивают проточкой поверхности “Б” крышки; если он более 1,4 мм, уменьшают высоту уплотнительного бурта. При зазоре меньше 0,2 мм отверстия в резиновых кольцах, установленных под крышкой, окажутся настолько суженными, что поступление охлаждающей воды из блока в крышку резко сократится. При зазоре более 1,4 мм слабо сжатые резиновые кольца будут пропускать воду.

Сборка крышки цилиндра

Сборку крышки ведут в такой последовательности: размещают по своим местам клапаны, монтируют на крышке приспособление (см. рисунок 1.2), укладывают на буртиках направляющего клапана детали 2,8 и 4 (см. рисунок 1.1). Обжав рычагом приспособления пружины, вставляют две половинки сухаря 6, ставят прокладку 5 и фиксируют детали пружинным замком 12. Трущиеся поверхности деталей перед их постановкой покрывают маслом.

Перед постановкой на двигатель измеряют выход носка распылителя форсунки, который должен быть у двигателей типа ПД-1М 4,5-5,8 мм.

Выход носка проверяют калибром 1, а регулируют прокладными кольцами 1, число которых должно быть не более двух, или за счет гильзы 2 форсуночного отверстия. Прокладки, устанавливаемые под форсунки, отжигаются. Крышки должны устанавливаться на дизеле на резиновых кольцах чертежного размера (рисунок 1.18).

1 - прокладные кольца; 2 - гильза; 1 - калибр двигателя типа ПД-1М

Рисунок 1.18 - Проверка выхода носка распылителя у двигателя типа ПД-1М

Монтаж крышки на блоке

Монтаж крышки на блоке. После очистки сопрягаемых поверхностей крышки и гильзы цилиндра, проверки чистоты водопропускных отверстий крышки и блока в пазах блока размещают восемь резиновых водоуплотнительных колец и два резиновых маслоуплотнительных кольца. Укрепляют на крышке подъемную скобу, и, приподняв крышку краном, осторожно опускают ее на блок так, чтобы не сдвинуть при этом резиновые кольца, установленные в пазах блока. Перед закреплением крышки к ней присоединяют (наживляют) патрубки выпускного, наддувочного и водяного коллекторов. После, этого крышку закрепляют окончательно. Укрепив крышку, щупом измеряют зазор между ней и блоком. Если разность этого зазора по периметру более 0,5 мм, а также когда после пуска дизеля обнаружится пропуск газов или течь воды из-под крышки, крышку снимают, устраняют причины, вызвавшие эти неисправности, и вновь монтируют на блоке.

Нельзя указанные неисправности устранять дополнительным креплением отдельных гаек крышки. Во-первых, течь воды из-под крышки может происходить из-за дефекта какого-либо резинового кольца, по резьбе шпилек, ввернутых в блок, из-за плохого контакта гильзы с блоком, а пропуск газов - вследствие неудовлетворительного прилегания уплотнительного бурта крышки к гильзе цилиндра. Во-вторых, чрезмерная затяжка отдельных гаек, если даже устранить неисправность, что мало вероятно, вызовет недопустимое коробление крышки. Как показал опыт, такой метод устранения неисправностей приводит к возникновению трещин не только в крышке, но и в самом блоке дизеля.

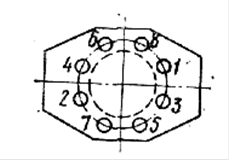

У двигателей типа ПД-1М гайки шпилек при использовании динамометрического ключа завертывают в три прохода с моментом 16 кГм в последовательности, указанной. Такое положение гаек считается отправной точкой для окончательной затяжки на 11 /4 грани (как указано ниже).

При отсутствии динамометрического ключа гайки 1, 2, 1 и 4 предварительно затягивают ключом с длиной рукоятки 100 мм до упора. Затем эти же гайки затягивают на 1 /2 грани в три приема. После этого до упора затягивают гайки 5, 6, 2 и 8, отпускают полностью гайки 1, 2, 1 и 4 и вновь завертывают их до упора.

Окончательно затягивают все гайки на 11 /4 грани от отправной точки в три прохода: первый проход-поворот на 1 /2 грани, второй - на 1 /2 грани и третий - на 1 /4 грани на рисунке 1.19.

Рисунок 1.19 - Схема затяжки гаек крепления крышки цилиндров двигателя типа ПД-1М

Схема сборки крышки цилиндра

Рисунок 1.20 - Схема сборки крышки цилиндра

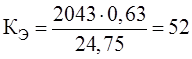

Технико-экономическая оценка восстановления рабочей фаски выпускного клапана наплавкой

В этом подразделе производим оценку эффективности восстановления рабочей фаски выпускного клапана наплавкой.

Эффективность восстановления детали выражается коэффициентом эффективности (коэффициентом экономической целесообразности восстановления), который определяется по формуле:

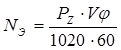

![]() ,

,

где ![]() = 2041 - стоимость нового выпускного клапана, рублей,

= 2041 - стоимость нового выпускного клапана, рублей,

![]() =0,61 - коэффициент долговечности при восстановлении детали наплавкой в среде защитных газов,

=0,61 - коэффициент долговечности при восстановлении детали наплавкой в среде защитных газов,

![]() - стоимость восстановления детали, рублей.

- стоимость восстановления детали, рублей.

Стоимость восстановления ![]() определяется по формуле:

определяется по формуле:

![]() рублей

рублей

где ![]() - основная заработная плата производственных рабочих, рублей;

- основная заработная плата производственных рабочих, рублей;

![]() стоимость основных материалов, затраченных при восстановлении детали, рублей;

стоимость основных материалов, затраченных при восстановлении детали, рублей;

Основная заработная плата ![]() определяется по формуле:

определяется по формуле:

![]() рублей

рублей

где ![]() - прямая заработная плата, рублей,

- прямая заработная плата, рублей,

![]() - дополнительная заработная плата, составляет 10% от

- дополнительная заработная плата, составляет 10% от![]() , рублей,

, рублей,

![]() - начисления на заработную плату, составляет 26,6% от

- начисления на заработную плату, составляет 26,6% от ![]() руб.

руб.

Прямая заработная плата ![]() определяется по формуле:

определяется по формуле:

![]() рублей

рублей

где ![]() - штучно-калькуляционное время, ч,

- штучно-калькуляционное время, ч,

![]() - часовая тарифная ставка рабочего, рублей.

- часовая тарифная ставка рабочего, рублей.

Штучно-калькуляционное время ![]() , ч определяется как

, ч определяется как

![]() ч

ч

где ![]() -

основное время на выполнение данной операции, ч,

-

основное время на выполнение данной операции, ч,

![]() - вспомогательное время, затрачиваемое на выполнение данной операции, ч,

- вспомогательное время, затрачиваемое на выполнение данной операции, ч,

![]() - дополнительное время, затрачиваемое на организационно-техническое обслуживание рабочего места, на отдых и личные надобности, ч.

- дополнительное время, затрачиваемое на организационно-техническое обслуживание рабочего места, на отдых и личные надобности, ч.

![]() =0,022* (tо

+ tв

), ч

=0,022* (tо

+ tв

), ч

Стоимость материалов ![]() определяется по формуле:

определяется по формуле:

Мо = S + Э + Г, рублей

где ![]() - стоимость материала, нанесенного на поверхность детали при ее восстановлении, рублей,

- стоимость материала, нанесенного на поверхность детали при ее восстановлении, рублей,

![]() - стоимость электроэнергии, рублей,

- стоимость электроэнергии, рублей,

Г - стоимость газа, рублей.

Стоимость материала ![]() определяется по формуле:

определяется по формуле:

![]() рублей

рублей

где ![]() - масса нанесенного металла, кг,

- масса нанесенного металла, кг,

![]() - стоимость 1 кг металла, рублей;

- стоимость 1 кг металла, рублей;

Массу нанесенного металла ![]() определяется по формуле:

определяется по формуле:

![]()

где ![]() - объем наносимого материала, см1,

- объем наносимого материала, см1,

![]() - плотность материала, г/см1

.

- плотность материала, г/см1

.

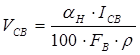

Объем наносимого материала ![]() определяется по формуле:

определяется по формуле:

![]() см1

см1

где ![]() - диаметр цилиндрической поверхности после покрытия с учётом припуска на обработку, см,

- диаметр цилиндрической поверхности после покрытия с учётом припуска на обработку, см,

![]() -

диаметр цилиндрической поверхности до покрытия после механической обработки, см,

-

диаметр цилиндрической поверхности до покрытия после механической обработки, см, ![]() - длина покрытия, см.

- длина покрытия, см.

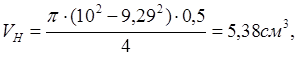

Стоимость электроэнергии ![]() определяется по формуле:

определяется по формуле:

![]() рублей

рублей

где to - основное время на выполнение данной операции, час,

![]() - мощность, затрачиваемая на выполнение операции, кВт,

- мощность, затрачиваемая на выполнение операции, кВт,

![]() - стоимость 1 кВтч, рублей.

- стоимость 1 кВтч, рублей.

Стоимость газа Г определяется по формуле:

Г = to *Рг *Кг , рублей

где to - основное время на выполнение данной операции, мин,

Рг - расход газа, м1 /мин,

Кг =10 - стоимость 1м1 газа (аргона), рублей.

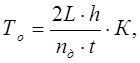

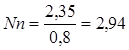

Техническое нормирование труда при восстановлении выпускного клапана

Расчет величины слоя наносимого материала на изношенную поверхность рабочей фаски выпускного клапана

При восстановлении рабочей фаски наплавкой на изношенную поверхность нужно нанести определенный слой материала. Толщину наносимого слоя ![]() выбираем с учетом износа и припуска на последующую механическую обработку. Толщину определяют как разность между номинальным размером новой

выбираем с учетом износа и припуска на последующую механическую обработку. Толщину определяют как разность между номинальным размером новой ![]() и изношенной детали

и изношенной детали![]() с учётом припуска на последующую обработку:

с учётом припуска на последующую обработку:

![]()

где ![]() - величина износа детали, мм,

- величина износа детали, мм,

К и Z - припуск на обработку детали до и после нанесения материала, мм;

Принимаем:  а

а  получим

получим

![]()

В нашем случае перед восстановлением деталь подвергается механической обработке, тогда:

![]()

где ![]() =0,05 - припуск на предварительную обработку, мм,

=0,05 - припуск на предварительную обработку, мм,

Z=1 - минимальный односторонний припуск, мм.

![]()

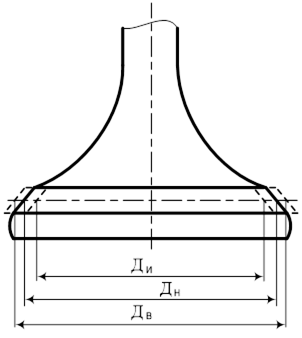

Далее рассчитываем диаметр притирочного пояска выпускного клапана до, и после восстановления.

Эскиз выпускного клапана приведён на рисунке 6.1,где ДИ - диаметр до восстановления,

ДН - нормальный (чертёжный) диаметр детали,

ДВ - диаметр после восстановления;

Рисунок 6.1 - Эскиз выпускного клапана

Так как выпускной клапан перед восстановлением подвергается механической обработке, то

![]() , мм

, мм

где ![]() =98 - номинальный диаметр притирочного пояска, мм;

=98 - номинальный диаметр притирочного пояска, мм;

![]()

Определим диаметр после восстановления ![]() , мм по формуле

, мм по формуле

![]() , мм,

, мм, ![]()

Проверить расчет можно, определив номинальный диаметр:

![]() мм,

мм, ![]()

Далее приступим к расчёту штучно - калькуляционного времени и заработной платы для каждой операции, выполняемой при восстановлении рабочей фаски выпускного клапана.

Общее штучно-калькуляционное время ![]() , ч, определим по формуле:

, ч, определим по формуле:

![]()

где ![]() - штучно - калькуляционное время на обработку клапана до восстановления, ч,

- штучно - калькуляционное время на обработку клапана до восстановления, ч,

![]() - штучно - калькуляционное время на восстановление клапана;

- штучно - калькуляционное время на восстановление клапана;

![]() - штучно - калькуляционное время на обработку клапана после восстановления, ч.

- штучно - калькуляционное время на обработку клапана после восстановления, ч.

Нормирование шлифовальных работ.

Перед операцией наплавки необходимо произвести шлифование притирочного пояска для удаления наклёпа и неровностей, а также для снятия металла отданного на припуск.

Шлифованием называется процесс обработки заготовок с помощью шлифовальных кругов. Абразивные зерна в круге удерживаются с помощью связки и расположены хаотично. При вращении круга часть зерен срезает материал с обрабатываемой поверхности, и она приобретает вид совокупности микроследов абразивных зерен.

Часть зерен ориентирована таким образом, что резать не может, но производит работу трения по поверхности резания. В зоне резания выделяется большое количество теплоты, в результате чего мелкие частицы обрабатываемого материала, сгорают, либо образуют пучок искр, либо оплавляются.

Существуют следующие основные схемы шлифования: наружное круглое, внутреннее круглое и плоское. В нашем случае принимаем наружное круглое.

При наружном круглом шлифовании круг, вращаясь вокруг оси, совершает главное движение. Цилиндрическая заготовка вращается вокруг оси параллельной оси круга. Наружные поверхности круга и заготовки взаимно касаются по образующей. Линейные скорости точек шлифовального круга и заготовки могут быть направлены в одну сторону или навстречу друг другу, но в любом случае скорости точек, принадлежащих кругу, намного превосходят скорости точек заготовки.

Заготовке сообщается возвратно-поступательное движение продольной подачи ![]() . По окончании цикла возвратно-поступательного движения продольной подачи действует прерывистое движение поперечной подачи, сообщаемое шлифовальному кругу или заготовке

. По окончании цикла возвратно-поступательного движения продольной подачи действует прерывистое движение поперечной подачи, сообщаемое шлифовальному кругу или заготовке ![]() .

.

На припуск необходимо снять слой глубиной 0,05мм для круглого внешнего шлифования, при диаметре притирочного пояска 91мм и ширине его 5мм при условии получения поверхности высокого качества принимаем t=0,025 за 2 прохода.

Так как ширина притирочного пояска выпускного клапана не превышает ширину шлифовального круга, то продольной подачи (перемещения обрабатываемой детали вдоль её оси за один оборот) не будет.

Диаметр и ширину шлифовального круга выбираются из таблиц 12-18 [5]. Принимаем: ![]()

![]()

Частота вращения детали:

где ![]() - расчетная скорость вращения детали,

- расчетная скорость вращения детали, ![]()

где ![]() - диаметр детали, мм,

- диаметр детали, мм,

![]() - стойкость шлифовального круга, мин,

- стойкость шлифовального круга, мин,

![]()

![]()

![]()

![]() - из табл.16 [5],

- из табл.16 [5],

![]() - расчётный коэффициент исходя из t=0,025.

- расчётный коэффициент исходя из t=0,025.

![]()

Из условия габарита детали принимаем шлифовальный станок 1М151, паспортные данные:

наибольший размер устанавливаемой заготовки:

длина - ![]()

диаметр - ![]()

скорость перемещения стола ![]()

частота вращения детали ![]()

частота вращения круга ![]()

мощность ![]()

КПД =![]()

Так как ![]() не превышает паспортные данные станка, то принимаем её за действительную частоту вращения детали.

не превышает паспортные данные станка, то принимаем её за действительную частоту вращения детали.

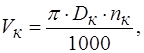

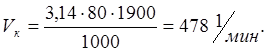

Скорость вращения шлифовального круга:

![]()

где ![]() - диаметр шлифовального круга, мм,

- диаметр шлифовального круга, мм,

![]() - частота вращения шлифовального круга, ОБ

/МИН

;

- частота вращения шлифовального круга, ОБ

/МИН

;

Эффективная мощность:

![]()

где ![]() - тангенциальная сила резания,

- тангенциальная сила резания, ![]() .

.

![]() ,

,

где ![]()

![]()

![]()

![]()

Потребляемая мощность:

![]()

где ![]() - КПД станка;

- КПД станка;

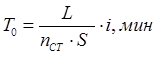

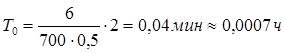

Основное технологическое время:

где ![]() - длина продольного хода детали, мм,

- длина продольного хода детали, мм,

![]() - припуск на обработку, мм,

- припуск на обработку, мм,

![]() - коэффициент точности шлифования и износа круга.

- коэффициент точности шлифования и износа круга.

![]()

где ![]() =5 - длина обрабатываемой поверхности, мм;

=5 - длина обрабатываемой поверхности, мм;

![]()

Штучно-калькуляционное время:

![]()

где ![]() - время на установку и снятие детали, ч,

- время на установку и снятие детали, ч,

![]() - технологический перерыв, ч.

- технологический перерыв, ч.

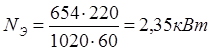

Нормирование наплавочных работ

Наплавку аргоном производят при помощи установки УДАР-100. В качестве присадочного материала используют проволоку из стеллита марки ВЭК по АМТУ-291-66. В качестве электрода используется вольфрамовый пруток. После наплавки клапаны помещают в муфельную печь или песок, нагретый до температуры 100-150°С, где они медленно остывают.

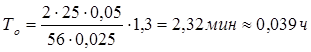

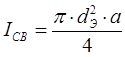

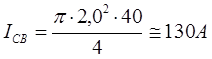

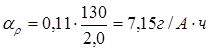

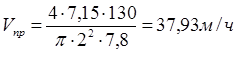

Расчет сварочного тока при сварке проволокой сплошного сечения производится по формуле:

, А

, А

где а=40-50 - плотность тока в электродной проволоке, А/мм2, dЭ =2,0 - диаметр электродной проволоки, мм;

Механизированные способы сварки позволяют применять значительно большие плотности тока по сравнению с ручной сваркой. Это объясняется меньшей длиной вылета электрода.

Напряжение дуги и расход углекислого газа выбираются в зависимости от силы сварочного тока по таблице 6.1 [6]:

При сварочном токе 110А напряжение дуги принимаем 20В, расход аргона равен 9 Л /МИН .

Скорость подачи электродной проволоки рассчитывается по формуле:

, м/ч

, м/ч

где ![]() - коэффициент расплавления проволоки, г/Ач,

- коэффициент расплавления проволоки, г/Ач,

dЭ =2,0 - диаметр электродной проволоки, мм,

![]() - плотность наплавленного металла, г/см2

;

- плотность наплавленного металла, г/см2

;

Значение ![]() рассчитывается по формуле:

рассчитывается по формуле:

Скорость наплавки рассчитывается по формуле:

, м/ч

, м/ч

где ![]() - коэффициент наплавки, г/Ач.

- коэффициент наплавки, г/Ач.

![]() , г/Ач

, г/Ач

где ![]() =0,1-0,15 - коэффициент потерь металла на угар и разбрызгивание.

=0,1-0,15 - коэффициент потерь металла на угар и разбрызгивание.

![]() , г/Ач

, г/Ач

FВ =0,1-0,2 - площадь поперечного сечения одного валика, см2 .

![]()

Масса наплавленного металла рассчитывается по следующей формуле:

![]() , г

, г

где VН - объем наплавленного металла, см1 .

![]() см1

см1

где L=0,5 - ширина наплавленного слоя, см.

![]()

Время горения дуги определяется по формуле:

![]() , ч

, ч

![]()

Полное время сварки определяется по формуле:

![]() , ч

, ч

где КП =0,6-0,2 - коэффициент использования сварочного поста.

![]()

Штучно-калькуляционное время:

![]()

где ![]() - время на установку и снятие детали, ч.

- время на установку и снятие детали, ч.

Расход электродной проволоки рассчитывается по формуле:

![]() ,

, ![]()

Расход электроэнергии определяется по формуле:

, кВтч

, кВтч

где ![]() - КПД источника питания,

- КПД источника питания,

Wo=0,2-0,4 - мощность источника питания, работающего на холостом ходе, кВт;

![]()

Нормирование токарных работ

Размеры тарелок доводят до нормы на токарном станке, используя резцы с пластинками марки Т15К6.

На рисунке 6.2 приведена технологическая схема точения.

Рисунок 6.2 - Технологическая схема точения

В соответствии с рекомендациями [5] принимаем подачу S = 0,5 мм/об, глубину резанья t = 0,5 мм.

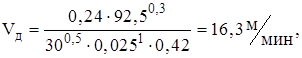

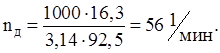

Определим расчётную скорость резания по формуле:

, м/мин

, м/мин

где Сv=150 - коэффициент, учитывающий условия резания,

Т=60-90 - период стойкости инструмента, мин,

S=0,5 - подача, мм/об,

Kv - корректирующий коэффициент,

m=0,2, x=0,15, y=0,15 - показатели степени.

КV =КMV КПВ КИВ КФ КГ

где КMV - коэффициент, учитывающий влияние материала заготовки.

![]()

где ![]() - предел прочности материала заготовки, МПа.