Разработка технологического процесса восстановления детали

СОДЕРЖАНИЕ: Проектирование технологического процесса восстановления кронштейна пусковой рукоятки трактора С-100. Служебное назначение детали. Обзор причин выхода из строя изделия и способов восстановления. Разработка технологических операций. Наладки технологические.Федеральное агентство по образованию РФ

Государственное образовательное учреждение высшего профессионального образования

Самарский государственный технический университет

Филиал в г. Сызрани

Кафедра ТЭ и РТС

Расчётно-пояснительная записка к курсовому проекту по курсу «Технология и организация ремонта деталей автомобилей»

Разработка технологического процесса восстановления детали

Исполнитель:

Студент группы А – 408

Юрьев А.В.

Руководитель КП: Родионов Л. Ф.

Сызрань 2009

Оглавление

Введение

1. Служебное назначение детали

2. Анализ причин выхода из строя изделия

3. Анализ способов восстановления

4. Составление маршрута восстановления

5. Разработка технологических операций

6. Наладки технологические

7. Специальное приспособление

Заключение

Список литературы

Введение

кронштейн трактор деталь рукоятка

Одним из технологических воздействий, оказываемым на автомобиль для поддержания его технического состояния на заданном уровне, является ремонт. Кроме того, что при ремонте устраняются неисправности и отказы узлов, агрегатов, механизмов, он располагает следующими положительными положениями:

· Использование остаточного ресурса изделия,

· Возможность решить проблемы дефицита оригинальных деталей,

· Возможность повторного использования материала детали,

· Стоимость отремонтированной детали меньше стоимости новой,

· Возможность проектирования технологических процессов, связанных с восстановлением деталей,

· В авторемонтном производстве существует перспектива.

В данной курсовой работе по дисциплине «Технология и организация ремонта деталей автомобилей» проектируется технологический процесс восстановления кронштейна пусковой рукоятки трактора С-100. Цель работы закрепить полученные знания, составить технологический маршрутно-операционный процесс восстановления детали.

В проекте рассматриваются служебное назначение восстанавливаемой детали, анализ причин отказа, анализ способов восстановления, разработка и выбор возможных маршрутов восстановления, выбор оборудования для техпроцесса, выбор технологических операций и рациональное построение их последовательности, расчёт технологических наладок для двух операций механической обработки ремонтной заготовки – токарно-винторезной и зубофрезерной, проектирование специального приспособления для ремонта.

1. Служебное назначение восстанавливаемой детали

Восстанавливаемый кронштейн является деталью, соединенной с корпусом трактора С-100, предназначенного для работы в сельском хозяйстве, на строительстве и транспорте, на лесозаготовительных, мелиоративных и других работах. Он может работать в агрегате с бульдозером, скрепером, кусторезом и другим оборудованием.

Основная техническая характеристика трактора:

Тип трактора: гусеничный промышленного назначения,

Вес трактора (сухого, заправленного): 11400 кг,

Мощность двигателя: 102 л. с.,

Максимальная скорость: 10,15 км/ч,

Номинальное тяговое усилие: 6000 кгс

Назначение кронштейна пусковой рукоятки – поддерживать пусковую рукоятку, при помощи которой через 2 пары шестерен заводится бензиновый четырехтактный пусковой двигатель П-46. Таким образом, кронштейн пусковой рукоятки не является самой нагруженной деталью трактора С-100. Поэтому, к материалу изделия не предъявляются высокие требования к однородности текстуры, к размеру зерна. Для этой детали наиболее характерен износ отверстия под пусковую рукоятку, износ отверстий крепления кронштейна к корпусу трактора, износ резьбы Бриггса, усталостные трещины и облом.

2. Анализ причин выхода из строя изделия

Выход из строя детали есть её отказ, то есть, достижение такого технического состояния, при котором дальнейшая эксплуатация агрегата, в котором находится данная деталь, не целесообразна с точек зрения работоспособность, безопасности, экономичности.

Отказ детали может фиксироваться при нарушении формы (поломка, пластическая деформация, износ), при переходе параметров из предельно допустимого диапазона.

У восстанавливаемой детали можно выделить 4 рабочие поверхности.

Поверхность 1 (отверстие под пусковую рукоятку) является наиболее нагруженной, так как подвергается контактному трению со стороны пусковой рукоятки, в результате которого изнашивается отверстие под пусковую рукоятку.

Параллельные привалочные плоскости 2 несут нагрузку резьбового соединения (болты стягивают корпус трактора и кронштейн пусковой рукоятки). У поверхностей при эксплуатации может нарушиться плоскостность.

Цилиндрические поверхности 3 (отверстия под болты) несут стягивающую нагрузку от винтов. В результате эксплуатации могут нарушиться формы отверстий под винты (овализация).

Коническая поверхность 4 (коническая резьба Бриггса) несет резьбовую нагрузку. В результате эксплуатации может быть износ резьбы Бриггса.

Поверхность 4 не несёт нагрузок, но может получить повреждения от вибрации корпуса трактора.

В целях экономии времени на дефектацию следует в первую очередь контролировать те дефекты, по которым деталь относят к группе негодных. Такими дефектами являются трещины, обломы, износ отверстий под пусковую рукоятку и крепления кронштейна к корпусу трактора (по рабочему чертежу детали). Обломы, крупные трещины выявляются визуально. Мелкие трещины выявляются ультразвуковым импульсным дефектоскопом УЗД-7Н (по ГОСТ 14782-86).

Контроль отверстий осуществляется с помощью индикаторного нутромера 6-10 мм.

3. Анализ способов восстановления

В проекте отдаётся предпочтение способам восстановления, обеспечивающих сохранение однородности структуры материала и использование родного металла детали.

Поверхность 1 – зубчатый венец – восстановить обработкой на зубофрезерном станке. Припуск на обработку получить пластическим деформированием (вдавливанием) торцовой нерабочей части зубчатого венца или срезанием зубьев и наплавкой слоя металла необходимой толщины. Перевернуть зубчатое колесо, что позволило бы использовать менее изношенный профиль, не возможно, так как при сборке не совместятся смещённые на 5 отверстия на цилиндрической шестерни и на чашках дифференциала. Выбрал метод восстановления пластическим деформированием с последующей механической обработкой.

Дефекты поверхности 2 – отверстия – целесообразно устранять развёртыванием. Обработка отверстий под номинальный диаметр возможна после пластического деформирования, если кузнечно-прессовая операция обеспечит необходимый припуск для резания. В исключительных случаях предпочтительно развёртывание отверстий до ремонтного размера. Крепёжные отверстия на чашках дифференциала могут иметь такие же дефекты, как и отверстия на ведомой шестерни. Нарастить припуск для механической обработки отверстий под номинальный размер на чашках дифференциала не выгодно с экономической точки зрения. Таким образом, отверстия на ведомой шестерне и на чашках дифференциала восстанавливать под одинаковый ремонтный размер.

Отклонение от плоскостности одной из поверхностей 3 – привалочные поверхности – устранить шкурением на плоской плите, при незначительном дефекте поверхность устранить шабрением. Используя исправленную поверхность в качестве базовой, восстановить другую поверхность чистовым точением или шлифованием, если припуск не позволяет.

Отклонения расположения поверхности 4 – цилиндрическая внутренняя поверхность – устранять шлифованием или растачиванием.

4. Составление маршрута восстановления

В зависимости от сочетания дефектов выделяют несколько маршрутов восстановления детали. В данном случае у ведомой шестерни есть 4 поверхности, которые могут изнашиваться. Это позволяет разработать 14 маршрутов восстановления детали в зависимости от комбинации имеющихся дефектов. Одним из условий маршрутной технологии ремонта является минимальное число маршрутов. Исходя из того, что при естественном нормальном изнашивании наибольшая интенсивность изменения текущего состояния наблюдается у зубчатого венца. Во вторую очередь изнашиванию подвержены отверстия, передающие момент соединительным болтам, но интенсивность их изнашивания гораздо меньше. Внутренняя цилиндрическая и привалочные плоскости являются базовыми. На стадии перехода детали из исходной заготовки в ремонтную заготовку (наращивание припуска для компенсации износа и для обработки) возможно ухудшение качества данных поверхностей. Поэтому их состояние очень важно при ремонте детали – их контролируют и восстанавливают в первую очередь. Таким образом, в технологии ремонта ведомой цилиндрической шестерни заднего моста может быть максимум 2 маршрута. Первый маршрут состоит из операций контроля и восстановления базовых поверхностей, ремонта и контроля отверстий. Второй маршрут, наиболее вероятный, состоит из операций получения припусков, восстановления базовых поверхностей, восстановления отверстий и зубчатого венца.

Составил технологический маршрутно-операционный процесс для второго маршрута восстановления шестерни.

005 Операция термическая

010 Операция прессовая

015 Операция слесарно-механическая

020 Операция вертикально-расточная

025 Операция токарно-винторезная

030 Операция радиально-сверлильная

035 Операция слесарно-механическая

040 Операция зубофрезерная

045 Операция термохимическая

5. Разработка технологических операций

Изношенная деталь ремонтного фонда на пути своего превращения в годную деталь в результате технологических воздействий на неё исполнителей и средств ремонта пребывает в таких состояниях: исходная заготовка, ремонтная заготовка и восстановленная деталь. Исходная заготовка превращается в ремонтную заготовку путём создания припусков на восстанавливаемых поверхностях. Это реализуется при выполнении кузнечно-прессовой операции – пластическим деформированием часть металла с нерабочей части зубчатого венца перемещается в зону механического износа и образует избыточный слой, который компенсирует износ и обеспечивает припуск для чистовой механической обработки. Для выполнения операции необходимы гидравлический пресс с усилием 10 тс, специальный штамп. В ходе операции необходимо получить припуски 1,4…1,5 мм по наружному диаметру и 0,5…0,7 мм по толщине зуба. Термическая операция является подготовительной и представляет собой отжиг первого рода (рекристаллизационный отжиг – нагрев заготовки до температуры 650…700 и выдержка 19…20 мин). Отжиг необходим для снятия внутренних напряжений материала, выравнивания текстуры и повышения пластичности металла. При нахождении объекта восстановления на стадии ремонтной заготовки выполняются операции слесарно-механические, металлообрабатывающие. Основным технологическим оборудованием является электропечь.

Операция слесарно-механическая включает в себя следующие технологические воздействия: очистку заготовки от окалины, которая может появиться после термической обработки, контроль состояния базовых поверхностей и их взаимное расположение, восстановление плоскостности одной из приварочных поверхностей на плоской плите с наждачной бумагой (той поверхности, которая наиболее перпендикулярна цилиндрической поверхности шестерни), последующий контроль восстановленной поверхности, очистку заготовки от технологических загрязнений.

В ходе выполнения операций вертикально-расточной, токарно-винторезной, радиально-сверлильной, слесарно-механической восстанавливается геометрия детали в общем. При выполнении операции вертикально-расточной осуществляется чистовое растачивание внутренней цилиндрической поверхности детали и точение фасок 2,5х30. Операцию выполняют на вертикально-расточном станке 2Е78П расточным резцом с главным углом в плане = 30. В качестве базовых плоскостей используются восстановленные привалочные поверхности.

В ходе токарно-винторезной операции восстанавливаются геометрия и взаимное расположение всех внешних поверхностей. Обработка детали является чистовой. Оборудование, инструмент, основные переходы и расчёт режимов резания указаны далее. Базовыми поверхностями являются привалочные поверхности и внутренняя цилиндрическая.

Чистовым развёртыванием под ремонтный размер в ходе выполнения радиально-сверлильной операции восстанавливаются отверстия в ступице шестерни. Для выполнения операции необходимы радиально-сверлильный станок МН18Н-38, поворотный стол, развёртка диаметром 15 мм.

В процессе выполнения слесарно-механической операции снимаются фаски 0,6х45 у крепёжных отверстий. Для выполнения операции необходимы вороток и зенковка с углом конуса 90. В ходе образования фасок снимается только стружка, на свойства изделия фаски влияния не оказывают. Выбрал способ выполнения операции вручную, так как считаю, что убрать стружку, переместить вороток с инструментом и т. д. быстрее, чем те же переходы выполнять на станке. Гораздо большее время потребовалось бы для переустановки инструмента на станочном оборудовании.

В ходе выполнения зубофрезерной операции происходит тонкая обработка зубчатого венца шестерни. Операция выполняется на зубофрезерном полуавтомате для цилиндрических колёс 53А30П. Инструментом является червячная модульная однозаходная фреза класса АА для чистовой обработки (ГОСТ 9324-80). Расчёт технологических наладок операции производится далее.

Последней операцией технологического процесса является термохимическая операция. Цель операции заключается в снятии остаточных нормальных напряжений на поверхности детали, возникших в результате механической обработки; закрепление полученной геометрии, повышение износостойкости детали. Первая цель достигается при отжиге первого рода. Вторая цель достигается при насыщении верхних слоёв углеродом. Для выполнения операции необходимы печь, металлический ящик со смесью древесного угля и соды.

6. Наладки технологические

025 Операция токарно-винторезная

Станок токарно-винторезный 1К62.

Переходы и расчёт режимов резания

1. Установить заготовку в патроне.

Базовыми поверхностями являются восстановленные привалочная поверхность и внутренняя цилиндрическая

2. Точить цилиндрическую поверхность ф317,5-0,215 .

Инструмент: резец токарный проходной ГОСТ18868-73

Для тонкого точения материала с В = 650…800 МПа резцом из твёрдого сплава имеем следующие режимы резания: продольная подача s = 0,06…0,12 мм/об, глубина резания t = 0,1…0,4 мм, скорость резания V = 150…200 м/мин.

Расчётные обороты заготовки:

![]() 150…200 об/мин.

150…200 об/мин.

V – скорость резания (м/мин),

n – частота вращения шпинделя (об/мин),

D – диаметр заготовки (мм),

s – продольная (поперечная) подача резца (мм/об),

t – глубина резания (мм).

Принял скорость вращения шпинделя станка n = 160 об/мин, тогда

Фактическая скорость резания равна

![]() 160,1 м/мин,

160,1 м/мин,

Время операционное составляет:

![]() 3,67 мин.

3,67 мин.

3. Расточить заготовку до ф270 на глубину 18,5 мм.

Инструмент: резец токарный расточной ГОСТ 18063-72.

Для чистовой обработки расчётные продольная подача s = 0,06…0,12 мм/об, глубина резания t = 0,1…0,4 мм, скорость резания V = 150…200 м/мин.

Расчётные обороты заготовки:

![]() 176,8…235,8 об/мин.

176,8…235,8 об/мин.

Принял скорость вращения шпинделя станка n = 200 об/мин, тогда

Фактическая скорость резания равна:

![]() 169,6 м/мин,

169,6 м/мин,

Время операционное составляет:

![]() 0,77 мин.

0,77 мин.

4. Точить привалочную поверхность шириной 26,5 мм, выдерживая толщину ступицы 34-0,05 мм.

Инструмент: резец токарный подрезной ГОСТ 18880-73.

Расчётные поперечная подача s = 0,06 мм/об, глубина резания t = 0,1…0,4 мм, обороты заготовки n = 200 об/мин.

Фактическая максимальная скорость резания:

![]() 165 м/мин,

165 м/мин,

Время операционное:

![]() 2,21 мин.

2,21 мин.

5. Врезать резец заготовку на глубину 0,5 мм.

Инструмент: резец токарный подрезной ГОСТ 18880-73.

6. Точить выемку шириной 7,5 мм.

Инструмент: резец токарный подрезной ГОСТ 18880-73.

Расчётные поперечная подача s = 0,06 мм/об, глубина резания t = 0,6…0,9 мм, обороты заготовки n = 200 об/мин.

Максимальная скорость резания:

![]() 169,6 м/мин,

169,6 м/мин,

Время операционное:

![]() 0,625 мин.

0,625 мин.

7. Точить торец заготовки, выдерживая размер 4.

Инструмент: резец токарный подрезной ГОСТ18880 –73

Расчётные поперечная подача s = 0,06 мм/об, глубина резания t = 0,1…0,4 мм, обороты заготовки n = 160 об/мин.

Максимальная скорость резания:

![]() 159,6 м/мин,

159,6 м/мин,

Время операционное:

![]() 1,98 мин.

1,98 мин.

8. Точить фаску 2,5х45

Инструмент: резец токарный проходной ГОСТ 18868 – 73.

Продольная подача s = 0,12 мм/об, глубина резания t = 0,1…0,4 мм, скорость вращения заготовки n = 160, об/мин.

![]() 159,6 м/мин,

159,6 м/мин,

Время операционное:

![]() 0,13 мин.

0,13 мин.

9. Точить фаску 7х15.

Инструмент: резец токарный проходной ГОСТ18868 – 73.

Продольная подача s = 0,12 мм/об, глубина резания t = 0,1…0,4 мм, обороты патрона n = 200 об/мин.

Скорость резания

![]() 170,9 м/мин,

170,9 м/мин,

Время операционное:

![]() 0,29 мин.

0,29 мин.

Переходы

10. Переустановить заготовку в патроне

11. Расточить заготовку до ф270 на глубину 18,5 мм.

Инструмент: резец токарный расточной ГОСТ 18063-72.

Для чистовой обработки расчётные продольная подача s = 0,06…0,12 мм/об, глубина резания t = 0,1…0,4 мм, скорость резания V = 150…200 м/мин.

Расчётные обороты заготовки:

![]() 176,8…235,8 об/мин.

176,8…235,8 об/мин.

Принял скорость вращения шпинделя станка n = 200 об/мин, тогда

Фактическая скорость резания равна:

![]() 169,6 м/мин,

169,6 м/мин,

Время операционное составляет:

![]() 0,77 мин.

0,77 мин.

12. Врезать резец в заготовку на расстоянии 7,5 мм от расточенной поверхности на глубину 0,5 мм

Подрезной резец ГОСТ 18880-73.

13. Точить выемку шириной 7,5 мм.

Инструмент: резец токарный подрезной ГОСТ 18880-73.

Расчётные поперечная подача s = 0,06 мм/об, глубина резания t = 0,1…0,4 мм, обороты заготовки n = 200 об/мин.

Максимальная скорость резания:

![]() 169,6 м/мин,

169,6 м/мин,

Время операционное:

![]() 0,625 мин.

0,625 мин.

14. Точить торец заготовки, выдерживая размер 4.

Инструмент: резец токарный подрезной ГОСТ18880 –73

Расчётные поперечная подача s = 0,06 мм/об, глубина резания t = 0,1…0,4 мм, обороты заготовки n = 160 об/мин.

Максимальная скорость резания:

![]() 159,6 м/мин,

159,6 м/мин,

Время операционное:

![]() 1,98 мин.

1,98 мин.

15. Точить фаску 2,5х45

Инструмент: резец токарный проходной ГОСТ 18868 – 73.

Продольная подача s = 0,12 мм/об, глубина резания t = 0,1…0,4 мм, скорость вращения заготовки n = 160, об/мин.

![]() 159,6 м/мин,

159,6 м/мин,

Время операционное:

![]() 0,13 мин.

0,13 мин.

16. Точить фаску 7х15.

Инструмент: резец токарный проходной ГОСТ18868 – 73.

Продольная подача s = 0,12 мм/об, глубина резания t = 0,1…0,4 мм, обороты патрона n = 200 об/мин.

Скорость резания

![]() 172,1 м/мин,

172,1 м/мин,

Время операционное:

![]() 0,29 мин.

0,29 мин.

17. Снять деталь с патрона, положить в тару.

040 Операция зубофрезерная

Полуавтомат зубофрезерный 53А30П

Переходы

1. Установить заготовку в оправке на шпинделе станка.

Стандартное приспособление для крепления заготовок на валу стола зубофрезерного станка. Базовыми поверхностями являются восстановленные привалочная поверхность и внутренняя цилиндрическая.

2. Фрезеровать венец зубчатого колеса длиной 70 мм с левым направлением зуба и коэффициентом смещения –1,5.

Инструмент: червячная фреза с модулем 6 мм АА класса ГОСТ 9324-80.

Расчёт режимов резания.

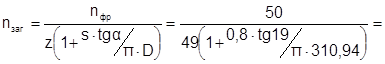

Принял скорость вращения инструмента nфр = 50 об/мин, как для тонкой обработки зубчатых колёс фрезой большого диаметра. Принял осевую подачу заготовки s = 0,8 мм/обзаг . Глубина резания t = 0,1…0,2 мм.

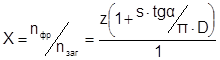

Пусть закон движения заготовки и фрезы следующий:

Где nфр – обороты фрезы (об/мин),

nзаг – обороты заготовки (об/мин),

z – число зубьев у нарезаемого колеса,

s – продольная подача заготовки (мм/обзаг )

– угол наклона зуба (град),

D – делительный диаметр заготовки (мм).

При раскрытии скобок в числителе полученное выражение показывает, что за Z число оборотов однозаходной фрезы заготовка повернётся на 1 оборот; выражение ![]() показывает дополнительное число оборотов фрезы при обработке косозубых колёс.

показывает дополнительное число оборотов фрезы при обработке косозубых колёс.

Тогда скорость вращения заготовки рассчитывается по формуле:

1,02 об/мин.

1,02 об/мин.

Скорость резания рассчитывается по выражению:

![]() 25,16 м/мин.

25,16 м/мин.

– Угол наклона зубчатой линии фрезы к плоскости вращения фрезы.

Операционное время:

![]() 85,78 мин.

85,78 мин.

3. снять заготовку с оправки и положить в тару.

Таблица 1. Сводная таблица режимов резания для токарно-винторезной операции.

| Переходы | Инструмент | V; м/мин |

n; об/мин | t; мм |

sпрод ; Мм/об |

sпоп ; Мм/об | ТМ ; мин | Тшт ; мин |

| 1 | Патрон | |||||||

| 2 | Резец проходной ГОСТ 18868-73 | 160,1 | 160 | 0,1…0,4 | 0,12 | 3,67 | ||

| 3 | Резец расточной ГОСТ 18063-72 |

169,65 | 200 | 0,1…0,4 | 0,12 | 0,77 | ||

| 4 | Резец подрезной ГОСТ 18880-73 | 165 | 200 | 0,1…0,4 | 0,06 | 2,21 | ||

| 5 | Резец подрезной ГОСТ 18880-73 | 165 | 200 | 0,6…0,9 | 0,02 | |||

| 6 | Резец подрезной ГОСТ 18880-73 | 169,6 | 200 | 0,6…0,9 | 0,06 | 0,625 | ||

| 7 | Резец подрезной ГОСТ 18880-73 | 159,6 | 160 | 0,1…0,4 | 0,06 | 1,98 | ||

| 8 | Резец проходной ГОСТ 18868-73 | 159,6 | 160 | 0,1…0,4 | 0,12 | 0,13 | ||

| 9 | Резец проходной ГОСТ 18868-73 | 170,9 | 200 | 0,1…0,4 | 0,12 | 0,29 | ||

| 10 | Патрон | |||||||

| 11 | Резец расточной ГОСТ 18063-72 |

169,65 | 200 | 0,1…0,4 | 0,12 | 0,77 | ||

| 12 | Резец подрезной ГОСТ 18880-73 | 169,6 | 200 | 0,6…0,9 | 0,02 | |||

| 13 | Резец подрезной ГОСТ 18880-73 | 169,6 | 200 | 0,1…0,4 | 0,06 | 0,625 | ||

| 14 | Резец подрезной ГОСТ 18880-73 | 159,6 | 160 | 0,1…0,4 | 0,06 | 1,98 | ||

| 15 | Резец проходной ГОСТ 18868-73 | 159,6 | 160 | 0,1…0,4 | 0,12 | 0,13 | ||

| 16 | Резец проходной ГОСТ 18868-73 | 170,9 | 200 | 0,1…0,4 | 0,12 | 0,29 | ||

| 17 | 0,5 | 15,01 |

Таблица 2. Сводная таблица режимов резания для зубофрезерной операции.

Оборудование, инструмент |

V; м/мин | nфр ; об/мин |

Nзаг ; об/мин | T; мм | sпрод ; мм/обз | ТМ ; мин | ТШТ ; мин |

Полуавтомат зубофрезерный 53А30П, Фреза червячная модульная АА класса ГОСТ9324-80 |

25,16 | 50 | 1, 02 |

0,1…0,2 | 0,8 | 85,78 | 86 |

7. Специальное приспособление

Приспособление 41.7853.4010 служит для установки крышки привода распределительного вала с манжетой двигателей ВАЗ моделей 2101, 21011, 2103, 2106, 2121, 21211.

Приспособление представляет собой собранную из стальных деталей оправку.

С помощью представленного приспособления при установке крышки привода распределительного вала с манжетой на блоке цилиндров двигателя центрируют положение крышки относительно конца коленчатого вала, после чего окончательно затягивают гайки и болты крепления крышки.

Порядок установки крышки.

1. смазать маслом для двигателя манжету.

2. установить приспособление в отверстие крышки привода распределительного вала.

3. установить приспособление на конце коленчатого вала до упора, совместив шпонку и шпоночный паз в приспособлении.

4. Прижать крышку привода распределительного вала к блоку цилиндров двигателя и наживить крепёжные резьбовые соединения.

5. Потянув за рычаг приспособления в сторону, удалить оснастку.

6. Затянуть гайки и болты окончательно.

Применение приспособления 41.7853.4010 незначительно увеличивает трудоёмкость операции за счёт дополнительных переходов. Но с его использованием повышается качество сборки двигателя, ресурс уплотнительной манжеты, и, как следствие, эксплуатационные свойства двигателя (расход масла, трудоёмкость ТО, капиталовложения снижаются).

Заключение

В ходе выполнения курсового проекта был разработан технологический маршрутно-операционный процесс восстановления шестерни с подробным попереходным описанием и указанием режимов обработки двух операций.

При дефектовке изделия отдал предпочтение инструментам измерительным универсальным. Для углубленного контроля детали выбрал ультразвуковой метод.

Восстановлением шестерни в данном случае считается устранение наиболее вероятного дефекта – естественного износа зубчатого венца. Технологический маршрут состоит из 9 операций. Особенность процесса заключается в способе получения припуска для компенсации износа и механической обработки. Это осуществляется пластическим деформированием. Данная особенность является как преимуществом, так и недостатком техпропроцесса по сравнению с тем процессом, в котором припуск получают наплавкой.

| Преимущества | Недостатки |

| Простота | Однократность применения метода |

| Дешевизна | Возможность хрупкого разрушения заготовки |

| Минимальное нарушение геометрии заготовки | Нужда в специальном штампе |

Основным оборудованием являются термические установки, пресс, металлообрабатывающие станки (вертикально-расточной, вертикально-сверлильный, токарно-винторезный, зубофрезерный полуавтомат). Специализированным оборудованием является зубообрабатывающий станок. Весь металлорежущий инструмент назначен как для чистовой обработки. Для выполнения каждой операции необходим один рабочий.

При расчёте режимов резания для двух операций (скорость резания фактическая, обороты, время перехода) исходные режимы резания (скорость резания, глубина резания, подача) назначались как для чистовой обработки. Штучное время токарно-винторезной операции получилось не менее 15 мин, штучное время зубофрезерной операции штучное время получилось 86 мин.

Список литературы

1. Горбацевич, «Курсовое проектирование по технологии машиностроения», издательство Минск «Высшэйшая школа», 1983 г.

2. Дюмин И. Е., «Ремонт автомобилей», издательство Москва, «Транспорт», 1999 г.

3. Иванов В. П., справочник «Восстановление деталей машин», издательство Москва «Машиностроение», 2003 г.

4. Иванов В. П., «Ремонт автомобилей» издание 2-е исправленное, издательство Минск «Дизайн ПРО», 2001 г.

5. Карагодин В. И., «Автомобили КамАЗ», издательство Москва «Транспорт», 2001г.

6. Косилова, «Справочник технолога машиностроителя» том 2, четвёртое издание, издательство Москва, 1986 г.

7. Локтев Д. А., «Металлорежущие станки», издательство Москва «Машиностроение», 1968 г.