Разработка технологической карты на возведение кирпичного здания

СОДЕРЖАНИЕ: Технологическая карта сооружения цокольного этажа: калькуляция затрат труда и рабочего времени, график производства и материально-технические ресурсы. Строительство наружной части здания, организация работ и требования к качеству при их приемке.Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Санкт-Петербургский государственный инженерно- экономический университет

Кафедра экономики и менеджмента в строительстве

Курсовой проект

Разработка технологической карты на возведение кирпичного здания

Санкт-Петербург

2005 г.

Содержание

1.Технологическая карта сооружения цокольного этажа

1.1 Область применения

1.2 Калькуляция затрат труда и машинного времени

1.3 Организация и технология выполнения работ

1.4 Требования к качеству при приемке работ

1.5 График производства работ

1.6 Материально – технические ресурсы

1.7 Охрана труда и техника безопасности

1.8 Технико-экономические показатели по возведению цокольного этажа здания

2. Технологическая карта сооружения надземной части здания

2.1 Область применения

2.2 Калькуляция затрат труда и машинного времени

2.3 Организация и технология выполнения работ

2.4 Требования к качеству при приемке работ

2.5 Материально – технические ресурсы

2.6 Охрана труда и техника безопасности

2.7 Технико-экономические показатели по возведению цокольного этажа здания

цокольный этаж затрата строительство

1. Технологическая карта сооружения цокольного этажа

1.1 Область применения

Целью данной курсовой работы является возведение жилого кирпичного дома. Исходные размеры здания составляют: длина 24 м, ширина 12 м, высота этажа 3 метра, 4 этажа.

Местом строительства является город Ярославль. Ярославль - крупный культурный, промышленный и научный центр России, расположенный в 282 км на северо-восток от Москвы и в 750 км от Санкт-Петербурга в живописном месте на слиянии рек Волги и Которосли. Ярославль расположен в средней полосе России, в умеренном климатическом поясе Уровень промерзания грунтов составляет 1,5 м. В данном проекте мы имеем грунт II группы. Положительным фактором для города является сохранение строительного комплекса. В общем объеме производства строительство составляет около 4%. В отрасли занято около 5% работающего населения. Всего за период 1995-1999 построено 9 535 квартир, общей площадью 615,7 тыс.м.2, в том числе по городскому заказу - 2 270 квартир общей площадью 133,3 тыс. м2 .

Жилищное строительство связано с развитием инженерной инфраструктуры города. В городе ведется строительство водоочистной станции Воздвиженье, 3-й очереди городских очистных сооружений, котельных, теплотрасс, сетей, объектов водопровода и канализации.

Раздел 2. Калькуляция затрат труда и машинного времени.

Исходными данными этого раздела является сводная ведомость сборных конструктивных элементов, материалов, изделий и деталей и соответствующие расчеты.

№ п/п |

Наименование работ | Ед. изм. | Объем работ | Обоснование ЕниР и др. | Норма времени | ||||

| На ед. изм. | На объем раьот | ||||||||

| Чел-час | Маш-час | Чел-час | Маш-час | ||||||

| 1 | Разработка грунта котлована экскаватором типа прямая лопата с погрузкой на транспортное средство | 100 м3 | 1621,05 | Е2-1-8 | 2,1 | 34 | |||

| 2 | Доработка грунта котлована вручную | 1 м3 | 73,95 | Е2-1-47 | 1,3 | 96,1 | |||

| 3 | Устройство песчаного основания под фундамент толщиной 0,2 м | 100 м3 | 108 | Е2-1-47 | 3,3 | 3,6 | |||

| 4 | Устройство щебеночной подготовки под фундамент толщиной 0,1 м | 100 м3 | 54 | Е2-1-47 | 3,3 | 1,8 | |||

| 5 | Отрывка траншеи под дренажные лотки | 100 м3 | 34,56 | Е2-1-8 | 5,8 | 2 | |||

| 6 | Монтаж дренажных лотков и колодцев | 100м3 сборных конструкций | 4,13 | СНиП IV-2-82 | 40 | 1,7 | |||

| 7 | Укладка дренажных керамических труб диаметром 150 мм | 100 м.п. | 92 | Е2-1-47 | 133 | 122,4 | |||

| 8 | Укладка в дренажные канавы песка природного | 1 м3 | 11,52 | Е2-1-47 | 0,06 | 0,7 | |||

| 9 | Засыпка дренажных лотков щебнем 3 фракций | 1 м3 | 17,28 | Е2-1-47 | 0,08 | 1,38 | |||

| 10 | Устройство опалубки для бетонирования монолитной железобетонной плиты под фундамент | 1 м2 | 23,76 | Е4-1-34 | 0,51 | 12,11 | |||

| 11 | Устройство арматурной сетки | 1 сетка 4х2 м | 89 | Е4-1-44 | 0,42 | 37,38 | |||

| 12 | Устройство хомутов между верхней и нижней арматурной сетками | 1 т | 0,34 | Е4-1-44 | 12 | 4,08 | |||

| 13 | Подача бетона, бетонирование монолитной железобетонной фундаментной плиты краном | 1 м3 | 106,8 | Е4-49 | 0,42 | 44,9 | |||

| 14 | Разборка опалубки | 1 м2 | 23,76 | Е4-1-34 | 0,13 | 3 | |||

| 15 | Устройство горизонтальной гидроизоляции фундаментной плиты в 3 слоя | 100 м2 1 слой |

975 | СНиП IV-2-82 |

68 | 633 | |||

| 16 | Устройство защитной стяжки 60 мм | 100 м2 | 317,44 | СНиП IV-2-82 |

21,52 | 68,31 | |||

| 17 | Монтаж фундаментных блоков | 1 блок | 183 | Е4-1-1 | 0,78 | 0,26 | 142,7 | 47,5 | |

| 18 | Монтаж плит-перекрытий | 1 плита | 30 | Е4-1-7 | 0,72 | 0,18 | 21,6 | 5,4 | |

| 19 | Устройство вертикальной гидроизоляции наружных стен | 100 м2 1 слой |

1353,6 | СНиП IV-2-82 |

68 | 920,4 | |||

| 20 | Устройство защитной стенки из красного керамического кирпича | 1 м2 | 456 | Е3-11 | 0,48 | 218,9 | |||

| 21 | Обратная засыпка котлована послойно: - песок - супесь - суглинок - глина - растительный слой |

100 м3 1 м3 100 м3 1м3 100 м3 1 м3 100 м3 1 м3 1 м3 |

229,16 118,8 197,34 79,2 243,04 79,2 234,43 63,36 70 |

1,3 | 3 | 154,44 102,96 102,96 82,37 91 |

6,87 5,92 7,3 7,03 |

||

1. Отрывка котлована под фундамент экскаватором.

V работ = 1621,05 м3

Нврем = 100 м3 – 2,1 маш-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м3 /2,1 маш-час = 47,62 м3 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*47,62 м3 /час = 380,96 м3 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 1621,05 м3 /380,96 м3 /см = 9,47 маш-смен

2.Доработка грунта котлована вручную 0,15 м.

V работ = 73,95 м3

Нврем = 1 м3 – 1,3 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 м3 /1,3 чел-час = 0,769 м3 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*0,769 м3 /час = 6,152 м3 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 73,95 м3 /6,152 м3 /см = 12 чел-смен

3. Устройство песчаного основания под фундамент толщиной 0,2 м.

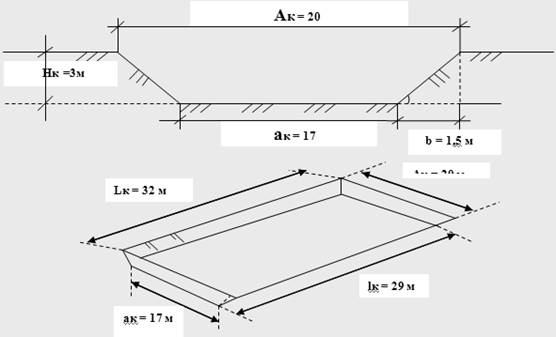

S дна котлована = 17*29 = 493 м2

V работ = 493*0,2 = 98,6 м3

Нврем = 100 м3 – 3,3 маш-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м3 /3,3 маш-час = 30,3 м3 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*30,3 м3 /час = 242,4 м3 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 98,6 м3 /242,4 м3 /см = 0,4 маш-смен

4. Устройство щебеночной подготовки под фундамент толщиной 0,1 м

S дна котлована = 17*29= 493 м2

V работ = 493*0,1 = 49,3 м3

Нврем = 100 м3 – 3,3 маш-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м3 /3,3 маш-час = 30,3 м3 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*30,3 м3 /час = 242,4 м3 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 49,3 м3 /242,4 м3 /см = 0,2 маш-смен

5. Отрывка траншеи под дренажные лотки.

Р котлована = 2* (17+29) = 92 м

Глубина траншеи = 0,6 м, ширина = 0,6 м

Vработ = 92*0,6*0,6 = 33,12 м3

Нврем = 100 м3 – 5,8 маш-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м3 /5,8 маш-час = 17,24 м3 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*17,24 м3 /час = 137,92 м3 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 33,12 м3 /137,92 м3 /см = 0,24 маш-смен

6. Монтаж дренажных лотков и колодцев.

Толщина стенок 0,01 м. Размеры лотка 0,6 м - ширина, 0,6 м - высота, 2 м – длина.

Размеры кольца колодца: 1 м – выстота, 1 метр – диаметр.

V 1 лотка = (0,6+0,6+0,6)*2*0,01 = 0,036 м3

V 1 кольца = (пr2 1 – пr2 2)*1 = (3,14*0,5*0,5 – 3,14*0,4*0,4) *1 = 0,3 м3

N лотков = 92/2 = 46 шт.

N колец = 4*2 = 8 шт.

V работ = 46*0,036+ 8*0,3 = 4,06 м3

Нврем = 100 м3 – 40 маш-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м3 /40 маш-час = 2,5 м3 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*2,5 м3 /час = 20 м3 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 4,06 м3 /20 м3 /см = 0,2 маш-смен

7. Укладка дренажных труб.

V работ = 92 м.п.

Нврем = 100 м.п. – 133 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м.п./133 чел-час = 0,75 м.п./час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*0,75 м.п./час = 6 м.п./см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 92 м.п./6 м.п./см = 14,95 чел-смен

8. Укладка в дренажные канавы песка природного (0,2 м).

V работ = 92*0,6*0,2 = 11,04 м3

Нврем = 1 м3 – 0,06 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 м3 ./0,06 чел-час = 16,7 м3 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*16,7 м3 /час = 133,6 м3 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 11,04 м3 /133,6 м3 /см = 0,08 чел-смен

9. Засыпка дренажных лотков щебнем 3х фракций (0,3 м).

V работ = 92*0,6*0,3 = 16,56 м3

Нврем = 1 м3 – 0,08 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 м3 ./0,08 чел-час = 12,5 м3 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*12,5 м3 /час = 100 м3 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 16,56 м3 /100 м3 /см = 0,166 чел-смен

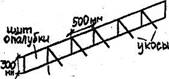

10. Устройство опалубки для бетонирования монолитной железобетонной фундаментной плиты под фундамент.

Р опалубки = 2*(13,8+23,8) = 79,2 м

Высота щита опалубки = 0,3 м

V работ = 75,2*0,3 = 23,76 м2

Нврем = 1 м2 – 0,51 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 м2 ./0,51 чел-час = 1,96 м2 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*1,96 м2 /час = 15,68 м2 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 23,76 м2 /15,68 м2 /см = 1,4 чел-смен

11. Устройство арматурной сетки.

S пов-ти = 13,8*25,8 = 356,04 м2

S 1 сетки 4*2=8 м2

V работ = 328,44/8*2 = 89 шт.

Нврем = 1 шт. – 0,42 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 шт../0,42 чел-час = 2,38 шт./час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*2,38 шт./час = 19 шт./см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 89 шт./19 шт./см = 4,68 чел-смен

12. Устройство хомутов между нижней и верхней сеткой.

Высота хомута = 0,2 м, диаметр = 12 мм, 6 хомутов на 1 м2 арматурной сетки, вес 1 м3 = 7852 кг

S пов-ти = 13,8*25,8 = 356,04 м2

N хомутов = 356,04*6 = 2136 шт.

V1 хомута = пr2 *0,2 = 3,14*0,000036*0,2 = 0,00002 м3

V всех хомутов = 0,00002*2136 = 0,0427 м3

V работ = 0,0427*7852 = 0,34 т

Нврем = 1 т – 12 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 т/12 чел-час = 0,08 т/час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*0,08 т/час = 0,64 т/см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 0,34 т/0,64 т/см = 0,53 чел-смен

13. Бетонирование монолитной железобетонной фундаментной плиты.

V работ = 356,04*0,3 = 106,8 м3

Нврем = 1 м3 – 0,42 маш-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 м3 /0,42 маш-час = 2,38 м3 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*2,38 м3 /час = 19,04 м3 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 106,8 м3 /19,04 м3 /см = 5,6 маш-смен

14. Разборка опалубки.

Р опалубки = 2* (13,8+25,8) = 79,2 м

Высота щита опалубки = 0,3 м

V работ = 79,2*0,3 = 23,76 м2

Нврем = 1 м2 – 0,13 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 м2 /0,13 чел-час = 7,69 м2 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*7,69 м2 /час = 61,52 м2 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 23,76 м2 /61,52 м2 /см = 0,39 чел-смен

15. Устройство горизонтальной гидроизоляции фундаментной плиты в 3 слоя.

V работ = 13*25*3 = 975 м2

Нврем = 100 м2 – 68 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м2 /68 чел-час = 1,47 м2 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*1,47 м2 /час = 11,76 м2 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 975 м2 /11,76 м2 /см = 82,9 чел-смен

16. Устройство защитной стяжки, 60 мм.

V работ = 12,8*24,8 = 317,44 м2

Нврем = 100 м2 – 21,52 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м2 /21,52 чел-час = 4,64 м2 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*4,64 м2 /час = 37,12 м2 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 317,44 м2 /37,12 м2 /см = 8,55 чел-смен

17. Монтаж фундаментных блоков.

Vработ = 183 шт.

Нврем = 1 шт. – 0,78 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 шт./0,78 чел-час = 1,28 шт./час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*1,28 шт./час = 10,24 шт./см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 183 шт./10,24 шт./см = 17,87 чел-смен

Нврем = 1 шт. – 0,26 маш-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 шт./0,26 маш-час = 3,85 шт./час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*3,85 шт./час = 30,8 шт./см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 183 шт./30,8 шт./см = 5,9 маш-смен

18. Монтаж плит перекрытий.

V работ = 30 шт.

Нврем = 1 шт. – 0,72 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 шт./0,72 чел-час = 1,39 шт./час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*1,39 шт./час = 11,12 шт./см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 30 шт./11,12 шт./см = 2,7 чел-смен

Нврем = 1 шт. – 0,18 маш-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нвыр. = 1 шт./0,18 маш-час = 5,6 шт./час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*5,6 шт./час = 44,8 шт./см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 30 шт./44,8 шт./см = 0,67 маш-смен

19. Устройство вертикальной гидроизоляции в 3 слоя.

V работ = (24,8*6*2+12,8*6*2)*3 = 1353,6 м2

Нврем = 100 м2 – 68 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м2 /68 чел-час = 1,47 м2 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*1,47 м2 /час = 11,76 м2 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 1353,6 м2 /11,76 м2 /см = 115,1 чел-смен

20. Устройство защитной стенки из красного керамического кирпича.

V работ = (25*6*2+13*6*2) = 456 м2

Нврем = 1 м2 – 0,48 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 м2 /0,42 чел-час = 2,38 м2 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*2,38 м2 /час = 19,04 м2 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 456 м2 /19,04 м2 /см = 24 чел-смен

21. Обратная засыпка котлована.

1.Песок 1,5 м

Vб = 30*3,6*1,5 + 12,4*3,6*1,5 = 229 м3

Нврем = 100 м3 – 3 маш-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м3 /3 маш-час = 33,33 м3 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*33,33 м3 /час = 266,67 м3 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 229 м3 /266,67 м3 /см = 0,86 маш-смен

Vз = 26,8*2*1,5 + 12,8*2*1,5 = 118,8 м3

Нврем = 1 м3 – 1,3 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 м3 /1,3 чел-час = 0,77 м3 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*0,77 м3 /час = 6,16 м3 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 118,8 м3 /6,16 м3 /см = 19,3 чел-смен

2.Супесь1 м.

Vб = 30,5*4,6*1 + 12,4*4,6*1 = 197,34 м3

Нврем = 100 м3 – 3 маш-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м3 /3 маш-час = 33,33 м3 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*33,33 м3 /час = 266,67 м3 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 197,34 м3 /266,67 м3 /см = 0,74 маш-смен

Vз = 26,8*2*1 + 12,8*2*1= 79,2 м3

Нврем = 1 м3 – 1,3 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 м3 /1,3 чел-час = 0,77 м3 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*0,77 м3 /час = 6,16 м3 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 79,2 м3 /6,16 м3 /см =12,86 чел-смен

3. Суглинок 1 м.

Vб = 31*5,6*1 + 12,4*5,6*1 = 243,04 м3

Нврем = 100 м3 – 3 маш-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м3 /3 маш-час = 33,33 м3 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*33,33 м3 /час = 266,67 м3 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 243,04 м3 /266,67 м3 /см = 0,91 маш-смен

Vз = 26,8*2*1 + 12,8*2*1= 79,2 м3

Нврем = 1 м3 – 1,3 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 м3 /1,3 чел-час = 0,77 м3 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*0,77 м3 /час = 6,16 м3 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 79,2 м3 /6,16 м3 /см =12,86 чел-смен

4. Глина 0,8 м.

Vб = 32*6,6*0,8 + 12,4*6,6*0,8 = 234,43 м3

Нврем = 100 м3 – 3 маш-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м3 /3 маш-час = 33,33 м3 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*33,33 м3 /час = 266,67 м3 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 234,43 м3 /266,67 м3 /см = 0,9 маш-смен

Vз = 26,8*2*0,7 + 12,8*2*0,7= 63,36 м3

Нврем = 1 м3 – 1,3 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нвыр. = 1 м3 /1,3 чел-час = 0,77 м3 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*0,77 м3 /час = 6,16 м3 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 63,36 м3 /6,16 м3 /см = 10,3 чел-смен

Растительный слой.

Vз = 70 м3 – см. сводную ведомость

Нврем = 1 м3 – 1,3 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 м3 /1,3 чел-час = 0,77 м3 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*0,77 м3 /час = 6,16 м3 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 70 м3 /6,16 м3 /см =11,4 чел-смен

1.3 Организация и технология выполнения работ

1. Отрывка котлована под фундамент.

Сначала производится геодезическая разметка пятна строительства. Затем подготавливается территория: вырубается кустарник, срезаются деревья, выкорчевываются пни. Следующим этапом работы является срезка растительного слоя и складирование его в отдельные кавальеры. Кавальеры следует располагать на расстоянии 50 м от котлована. Далее производится отрывка котлована лобовыми и боковыми забоями, а разработанный грунт также складывается в отдельные кавальеры (отдельно глина, суглинок, супесь и песок). Отрывка котлована производится экскаватором типа прямая лопата с последующей погрузкой разработанного грунта на самосвал.

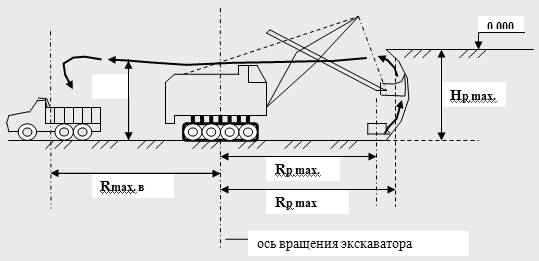

Паспортные характеристики экскаватора прямая лопата.

Rpmax – наибольший радиус резания грунта

Rcт max – наибольший радиус резания грунта на уровне стоянки

Rв max – наибольший радиус выгрузки грунта

Hpmax – наибольшая высота резания

Нв - высота выгрузки при наибольшем радиусе выгрузки

Размеры котлована по дну 17м*29м. Нк = 3 м. Грунт лессовый.

Заложение b = Hk * m = 3 * 0,5 = 1,5

( m – СниП –III-4-80 табл.4 с 39) – для лёссовых грунтов

размеры по верху: 20X 32 (Ак = ак + 2b = 17+2*1,5 = 20 м; Lк = bк + 2b = 29+3=32 м)

размеры по низу: 17 X 29

а) Определение объёма котлована. Формула обелиска.

Vк = Hk/6 * [ak*lk + (ak + Ak)(lk + Lk) + Lk*Ak] = 3/6 * [17*29 + (17+20)*(29+32) +32*20] = 1695 м

б) Определение объёма грунта, разрабатываемого экскаватором.

Vкэ= Vк – Vкр = Vк - ak*lk * 0,15 = 1695 – 73,95 = 1621,05 м

где

Vкэ – объём грунта котлована разрабатываемый экскаватором

Vк – объём котлована

Vкр - объём грунта котлована разрабатываемый вручную

в) Определение марки экскаватора.

Ёмкость ковша экскаватора = qk = f (Vраб.) – функция (тыс. м)

по справочному пособию определяем марку экскаватора. Вначале сравнивается 4-6 экскаваторов, затем после сравнения их характеристик выбираем марку экскаватора.

ЭО4121 – экскаватор гусеничный прямая лопата.

г) Определение оптимальных характеристик.

для грунтов I-III группы Rопт. = 0,8 Rmax.

IV группы Rопт. = 0,7 Rmax

Для данного примера грунт – лёссовый II-ой группы

Выписываются паспортные характеристики экскаватора в табличной форме:

| показатели | паспортные | оптимальные | |

| 1. | qk – ёмкость ковша (м) | 0,65 | 0,65 |

| 2. | Rр. cт | 4,12 | 3,30 |

| 3. | Rр | 7,25 | 5,80 |

| 4. | Hр | 7,50 | 6,00 |

| 5. | Rв | 5,00 | 5,00 |

| 6. | Hb | 5,00 | 5,00 |

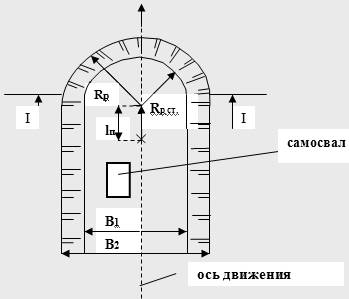

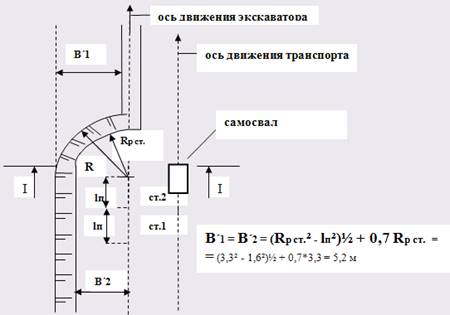

1) Организация разработки котлована экскаватором.

Величину передвижки экскаватора принимаем = 1,6 м

а) Определение параметров лобового забоя:

Rр = 5,8 м

Rр. cт = 3,3 м

lп = 1,6 м – длина передвижки

В1 = 2*(Rр. cт –lп) = 2*(3,3 - 1,6) = 5,6 м – ширина забоя по низу

В2 = 2*(Rр. –lп) =

2*(5,8 - 1,6) = 11,4 м – ширина забоя по верху

б) Определение параметров бокового забоя:

При боковом забое ширина проходки экскаватора по низу = ширине проходки по верху.

в) Определение количества проходок:

Количество лобовых проходок = Nлоб. = 1

Количество боковых проходок = Nбок. = (ак – В1) / В1 = (17 – 5,6) / 5,2 = 3,0 шт. Вывод: разработку котлована производят 4-мя проходками, экскаватором ЭО4121 (1 лобовая, 3 боковых проходок).

2. Доработка грунта вручную.

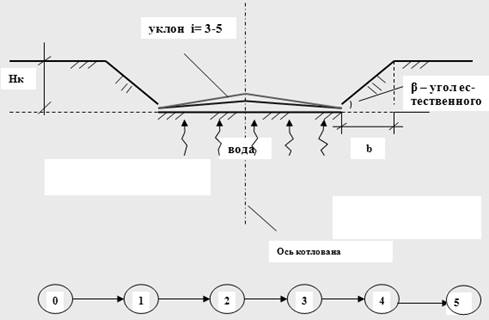

Технология уплотнения грунтового основания под фундамент предполагает разработку основания котлована и создания уклона от центральной оси котлована с последующим уплотнением грунта при помощи виброуплотнителей.

0-1 Ручная разработка котлована и создание уклона от оси в обе стороны.

1-2 Уплотнение грунтового основания при помощи ручно-механического инструмента (виброуплотнители).

2-3 Уплотнение основания при помощи специальных механизмов (колёсных уплотнителей или гусеничных бульдозеров с опущенной лопатой).

3,4. Устройство песчаной и щебеночной подготовки под фундамент.

Сначала укладывается крупнозернистый песок, диаметром 2,5 – 5 мм, затем щебень трех фракций. Каждый слой уплотняется при помощи ручных механизированных трамбовок.

5. Отрывка траншеи под дренажные лотки.

Отрывка траншеи производится по всему периметру котлована экскаватором типа обратная лопата, смонтированным на колесном тракторе МТЗ-80. Емкость ковша 0,25-0,37 м3 .

6. Монтаж дренажных лотков и колодцев.

Дренажные лотки укладываются по всему периметру котлована в приготовленные траншеи с уклоном к водосборным колодцам. Затем устанавливается 2 колодца по углам котлована. Днище колодца бетонируется и под уклоном стыкуется с лотками. Все швы лотков и колодцев затираются цементным раствором, затем наносится слой окрасочной гидроизоляции – праймер (битум + бензин). Монтаж лотков и колодцев производится экскаватором МТЗ-80 с автотранспорта, на котором осуществляется подвозка элементов к месту монтажа.

7. Укладка дренажных керамических труб.

Осуществляется по дну дренажных лотков и производится вручную.

8,9. Засыпка дренажных лотков.

Засыпают щебнем трех фракций: 20-40 мм – 01,04 м; 10-20 мм – 0,1-0,4 м; 5-10 мм – 0,1-0,4 м. Затем засыпают канавы песком. Работы производятся вручную.

10,14. устройство и разборка опалубки.

Работы производятся вручную.

Технические характеристики крана КС-4671.

Наиболее эффективным при возведении цокольных этажей является гусеничный кран: обладает большой проходимостью, грузоподъемностью, вылетом стрелы.

Гусеничный кран оснащен трехсекционной телескопической стрелой, удлинителем, гуськом. На шасси используются гусеницы шириной 600 мм, что обеспечивает высокую проходимость крана в условиях бездорожья. Гидропривод с сервоуправлением обеспечивает легкость и простоту управления красном, высокую плавность работы механизмов, широкий диапазон скоростей, совмещение крановых операций. Гусеничный кран оборудован прибором безопасности ОНК-140 с координатной защитой, регистратором параметров и защитой от опасного напряжения.

| Грузоподъемность | 20 |

| Базовое шасси (гусеничное) | ТТ-4М-01 |

| Максимальный грузовой момент, тм | 80 |

Высота подъема груза, м с основной телескопической стрелой с удлинителем и гуськом |

17,4 30,0 |

| Скорость подъема-опускания номинального груза м/мин | 0,1….9,0 |

| Частота вращения, об/мин | 0,2….2,0 |

| Максимальный телескопируемый груз, т | 4,5 |

| Транспортная скорость максимальная, км/ч | 10,2 |

| Количество лебедок | 1 |

Габаритные размеры гусеничного крана, мм длина ширина высота |

9130 3120 3660 |

| Масса гусеничного крана, т | 26.68 |

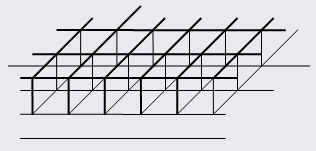

11,12. Устройство арматурной сетки и хомутов.

При помощи крана после установки опалубки устраивается арматурный каркас монолитной железобетонной фундаментной плиты. Сначала укладывается нижняя арматурная сетка. Между щебнем и сеткой делается зазор 4,5 см. Расстояние между верхней и нижней сетками 200 мм. Для его обеспечения в узлах сетки устанавливаются хомуты диаметром 12 мм. На 1м2 приходится 6 хомутов. Арматурная сетка, как правило, привозится в готовом виде, 4 на 2 м или сваривается на месте из отдельных стержней, или вяжется специальной проволокой.

Бетонирование монолитной железобетонной фундаментной плиты.

При бетонировании монолитной железобетонной фундаментной плиты краном для подачи бетона применяется специальная поворотная бадья с затвором вместимостью до 3 м3 .

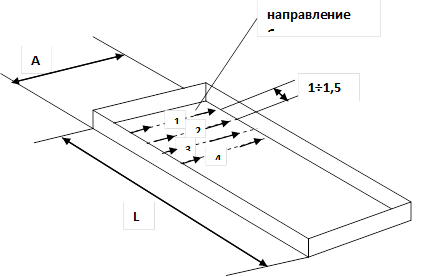

Бетонирование производится полосами шириной 1-1,5 м в одном направлении. При помощи бетононасоса и шлангов осуществляется подача бетона. Крайний срок схватывания 1,5 часа.

15. Устройство горизонтальной гидроизоляции.

Сначала поверхность обрабатывается праймером – грунтовкой для гидроизоляции. Это смесь бензина и битума. Расплавленный битум (1800 С) заливается тонкой струйкой в бензин, наносится на поверхность и разравнивается. Для гидроизоляции применяется гидроизол, бризол, изол или стеклоизол. Укладывается в 1-4 слоя, в зависимости от уровня грунтовых вод. Гидроизол раскатывается поверх праймера полотнами с нахлестом не меньше 10 см. Работы производятся вручную.

16. Устройство защитной стяжки.

Бетонируется полосами шириной 1 м через одну. Применяется цементно-песчаный раствор 1:3, 1:4. Растров подается бетононасосом. Для выравнивания растворной смеси в полосах бетонирования применяются правила дюралюминиевые. Работы производятся вручную.

17. Монтаж фундаментных блоков.

Для монтажа фундаментных блоков используется тот же кран, что для бетонирования монолитной железобетонной плиты. Применяются четырехветвевые стропы.

Схема страповки фундаментов блоков

Сначала монтируются блоки первого ряда. Эти блоки тщательно привязываются к осям здания. Остальные блоки – со смещением на пол блока.

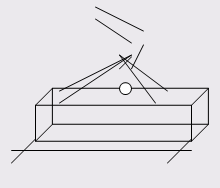

Перед монтажом стропа проверяется на возможность монтажа самого тяжелого элемента с использованием динамических нагрузок: 1. Разрыв троса. 2. Разлом крюка. 3. Разлом серьги.

Стропы присоединяются за монтажные петли. Монтажный крюк крана зацепляется за монтажную серьгу (см. рисунок плит-перекрытий). Для монтажа всех сборных элементов разрабатывается спец схема монтажа. Монтируют все сборные элементы монтажники-сборники 2-6 разряда, строповку осуществляют стропальщики 2-6 разряда. Перед монтажом на наружные грани блока наносят риски для точной привязки его к осям. Под блоки укладывается цементно-песчаный раствор, затем блок наводится, осуществляется привязка к осям и блок укладывается на раствор.

18. Монтаж плит-перекрытий.

Для монтажа плит-перекрытий используется тот же кран, что для бетонирования монолитной железобетонной фундаментной плиты. Применяются четырехветвевые стропы под размер плиты, которые также проверяются на динамическую нагрузку.

Перед монтажом плит по верхней грани всех фундаментных блоков бетонируется выравнивающий пояс от 30 до 100 мм по нивелиру. Сверху укладывается 2-3 слоя гидро

изоляции и устраивается защитная стяжка 30-50 мм. Под плиты раскладывается цементно-песчаный раствор 2см. Плита наводится на место монтажа, выравнивается с учетом необходимой опоры с двух сторон (10 см) и опускается на место монтажа. Перед монтажом все петли проверяются на предмет выдерживания. Один край плиты поднимают на 1 м – из пустот вытекает вода, (зимой вырубают лед, убирают снег) пустоты заделывают цементно-песчаным раствором М100 и только после этого плита подается на монтаж. После монтажа нескольких плит продольные стыки замоноличиваются тем же раствором, а по внешнему контуру укладывается минвата. Производится анкеровка плит между собой, и закладываются Т-образные детали в стены здания. Все элементы анкеровки привариваются к петлям плит при помощи электросварки.

19. Устройство вертикальной гидроизоляции.

Используются подмости высотой 1-2,4 м, битумно-варочное оборудование с подачей горячего битума и газовая горелка. Выполняется в 2-3 слоя с нахлестом в каждом слое 10 см. вертикальную гидроизоляцию наклеивают изолировщики 2-6 разряда, 4 человека в звене.

20. Устройство защитной стенки.

Сразу после устройства вертикальной гидроизоляции выполняется защитная стенка из красного керамического кирпича в1/2 К. Работы выполняют каменщики 2-3 разряда, 2 в звене с применением подмостей. Снаружи швы стенки затираются и покрываются праймером.

21. Обратная засыпка котлована.

Из ранее складированных кавальеров грунта производится обратная засыпка котлована в следующей последовательности:

- песок крупнозернистый 1-1,5 м;

- супесь (75% песок, 25% глина) 1-1,5 м;

- суглинок (75% глина, 25% песок) 1-1,5 м;

- глина жирная;

- растительный слой.

Засыпка производится при помощи самосвалов, а разравнивание и уплотнение каждого слоя – бульдозером. В непосредственной близости от стенки разравнивание и уплотнение грунта производится вручную землекопами при помощи пневмотрамбовок.

Раздел 4. Требования к качеству при приемке работ.

Каменные работы.

Контроль качества кладки.

При укладке кирпичей необходимо следить за правильностью образуемых поверхностей кладки, а также за горизонтальностью рядов и толщиной швов. В процессе кладки контроль осуществляют при помощи специальных приспособлений и инструментов самими каменщиками и техническим персоналом, наблюдающим за работой и принимающим ее. Для обеспечения горизонтальности кладки, прямолинейности верстовых рядов и необходимой толщины горизонтальных швов применяют порядовки, по которым натягивают причалку (шнур).

Порядовка представляет собой рейку с нанесенными на ней делениями, соответствующими высоте каждого ряда кладки. Длину порядовки обычно принимают равной высоте этажа. В практике строительства применяют разнообразные конструкции порядовок. На инвентарной порядовке, изготовленной из стального уголка, деления нанесены через каждые 77 мм, что соответствует одному ряду кирпичной кладки. На уголке устанавливают передвижной хомут, к штырям которого крепят причальный шнур, натянутый по двум смежным порядовкам. При передвижении хомута с помощью его пружинной защелки и делений, нарезанных на ребрах уголка, причалку точно устанавливают по горизонтальной отметке кирпичного ряда. Порядовку крепят к стене двумя скобами-держателями. Один конец скобы входит в вертикальный шов кладки, а другой прижимает порядовку к кладке винтовым зажимом.

Устанавливают порядовки в углах, в местах пересечения стен, а также на границе делянки. Вертикальность порядовки проверяют по отвесу, а с помощью нивелира их устанавливают так, чтобы засечки для каждого ряда на всех порядовках находились в одной горизонтальной плоскости.

Обеспечить правильность кладки можно и с помощью выкладки в местах установки порядовок маяков и кладку между ними вести по причалкам, закрепленным с помощью специальных причальных скоб или способом привязывания шнура за гвозди, забиваемые в швы маячной кладки. При кладке внутренней версты причалку устанавливают только при помощи скоб или гвоздей. Поверхность кладки проверяют правилом, правильность углов – угольником, вертикальность кладки – отвесом, складной метр и рулетка предназначены для разметки и проверки элементов кладки. При помощи уровня, установленного на правило, можно проверит горизонтальность и вертикальность кладки. Отклонения в размерах и положении каменных конструкций от проектных не должны превышать величин, установленных в СНиПе (ч.III).

Устройство бетонных и железобетонных конструкций.

Качество арматуры.

Положение установленной в опалубке арматуры должно точно соответствовать проекту. При этом должны быть соблюдены все размеры защитного слоя, предохраняющего арматуру от коррозии. Толщина защитного слоя колеблется от10 мм для тонкостенных железобетонных перегородок до 70 мм для нижней арматуры фундаментов, бетонируемых на грунте. Для обеспечения защитного слоя между арматурой и опалубкой используют бетонные или стальные прокладки, приваривают упоры.

Примененная для арматуры сталь должна соответствовать проектным требованиям. Для этого поступающую с заводов арматурную сталь проверяют по сертификатам и размещают партиями по маркам, видам, диаметрам, длинам. При возникновении сомнений арматурную сталь подвергают лабораторным исследованиям.

Арматурную сталь и готовую арматуру предохраняют от коррозии. Сталь хранят на стеллажах или настилах в закрытых помещениях или под навесами. Заготовленную арматуру, а также уложенную в опалубку закрывают до начала бетонирования полимерными пленками или брезентом.

Правильность установки арматуры до начала бетонирования специально проверяют. Если установленная арматура соответствует предъявляемым к ней требованиям, то составляют акт, разрешающий укладку бетонной смеси.

Качество уложенной бетонной смеси.

Уложенная бетонная смесь должна быть надлежащим образом уплотнена, без воздушных пустот, особенно в местах соприкосновения с опалубкой. Приборов и аппаратуры для соответствующего контроля пока нет, поэтому о качестве бетонной смеси, уложенной в опалубку, можно судить лишь по внешнему виду. А также по тому, как велось бетонирование: соблюдались ли установленные требования. От исполнителей укладки бетонной смеси требуется исключительная добросовестность. Чтобы убедиться в отсутствии пустот у опалубки, ее простукивают. В случае, если по каким-либо причинам произошла задержка в укладке бетонной смеси, а в уложенной началась кристаллизация, то во избежание нарушения этого процесса бетонирование лучше прекратить и сделать дополнительный рабочий шов.

1.5 График производства работ

Очередность, продолжительность и взаимоувязка работ по устройству цокольного этажа представлена в линейном виде на графике.

1.6Материально-технические ресурсы

Потребность во всех материалах, необходимых для производства строительных работ, представлена в сводной ведомости.

- дренажные блоки 60*60 см – 46 шт.

- трубы керамические, диаметр 150 мм – 63 шт.

- железобетонные кольца – 8 шт.

- песок (для основания) – 400 м3

- щебень (для основания) – 70 м3

- бетон М 400 В30 – 106,8 м3

- арматурная сетка – 3560 м.п.

- гидроизол – 105 рулонов

- битум БМ50/50 – 13 м3

- цементно-песчаный раствор М 75-100 – 41,5 м3

- кирпич – 60 м3

- ФС 6 – 116 шт.

- ФС 4 – 67 шт.

- ПК-8-58-10 – 22 шт.

- ПК-8-58-15 – 8 шт.

- минвата – 7 полотен (5*1,2)

- песок – 229 м3

- супесь – 197,34 м3

- суглинок – 243,04 м3

- глина – 234,43 м3

- растительный слой – 70 м3

1.7 Охрана труда и техника безопасности

СНиП III-4-80 ТЕХНИКА БЕЗОПАСНОСТИ В СТРОИТЕЛЬСТВЕ 10.11.2004 г.

ИЗОЛЯЦИОННЫЕ РАБОТЫ.

При выполнении изоляционных работ (гидроизоляционных, теплоизоляционных, антикоррозионных) с применением огнеопасных материалов, а также выделяющих вредные вещества следует обеспечить защиту работающих от воздействия вредных веществ, а также от термических и химических ожогов.

8.4. Битумную мастику следует доставлять к рабочим местам, как правило, по битумопроводу или при помощи грузоподъемных машин. При необходимости перемещения горячего битума на рабочих местах вручную следует применять металлические бачки, имеющие форму усеченного конуса, обращенного широкой частью вниз, с плотно закрывающимися крышками и запорными устройствами.

8.5. Не допускается использовать в работе битумные мастики температурой выше 1800 С.

8.6. Котлы варки и разогрева битумных мастик не должны быть оборудованы приборами для замера температуры мастики и плотно закрывающимися крышками. Загружаемый в котел наполнитель должен быть сухим. Недопустимо попадание в котел льда и снега. Возле варочного котла должны быть средства пожаротушения.

8.7. Для подогрева битумных составов внутри помещений не допускается применять устройства с открытым огнем.

8.9. Перед началом изоляционных работ в аппаратах и других закрытых емкостях все электродвигатели следует отключить, а на подводящих технологических трубопроводах поставить заглушки и в соответствующих местах вывесить плакаты (надписи), предупреждающие о проведении работ внутри аппаратов.

8.10. При выполнении работ с применением горячего битума несколькими рабочими звеньями расстояние между ними должно быть не менее 10 м.

8.11. Стекловату и шлаковату следует подавать к месту работы в контейнерах или пакетах, соблюдая условия, исключающие распыление.

8.12. На поверхностях конструкций или оборудования после покрытия их теплоизоляционными материалами, закрепленными вязальной проволокой с целью подготовки под обмазочную изоляцию, не должно быть выступающих концов проволоки.

9.12. При невозможности применения инвентарных креплений стенок котлованов или траншей следует применять крепления, изготовленные по индивидуальным проектам, утвержденным в установленном порядке.

9.13. При установке креплений верхняя часть их должна выступать над бровкой выемки не менее чем на 15 см.

9.14. Устанавливать крепления необходимо в направлении сверху вниз по мере разработки выемки на глубину не более 0,5 м. Разборку креплений следует производить в направлении снизу вверх по мере обратной засыпки выемки.

9.15. Разработка роторными и траншейными экскаваторами в связных грунтах (суглинках, глинах) траншей с вертикальными стенками без крепления допускается на глубину не более 3 м. В местах, где требуется пребывание рабочих, должны устраиваться крепления траншей или откосов.

9.16. Производство работ в котлованах и траншеях с откосами, подвергшимися увлажнению, разрешается только после тщательно осмотра производителем работ (мастером) состояния грунта откосов и обрушения неустойчивого грунта в местах, где обнаружены козырьки или трещины (отслоения).

9.17. Перед допуском рабочих в котлованы или траншеи глубиной более 1,3 м должна быть проверена устойчивость откосов или крепления стен.

9.20. Линии временного электроснабжения к подогреваемым участкам грунта надлежит выполнять изолированным проводом, а после каждого перемещения электрооборудования и перекладки электропроводок следует визуально проверять их исправность.

9.21. При извлечении грунта из выемок с помощью бадей необходимо устраивать защитные навесы-козырьки для укрытия работающих в выемке.

9.22. Погрузка грунта на автосамосвалы должна производиться со стороны заднего или бокового борта.

9.23. При разработке выемок в грунте экскаватором с прямой лопатой высоту забоя следует определять с таким расчетом, чтобы в процессе работы не образовывались козырьки из грунта.

9.24. При разработке, транспортировании, разгрузке, планировке и уплотнении грунта двумя или более самоходными или прицепными машинами (скреперами, грейдерами, катками, бульдозерами и др.), идущими одна за другой, расстояние между ними должно быть не менее 10 м.

9.25. Односторонняя засыпка пазух у свежевыложенных подпорных стен и фундаментов допускается после осуществления мероприятий, обеспечивающих устойчивость конструкции, при принятых условиях, способах и порядке засыпки.

9.28. При механическом ударном рыхлении грунта не допускается нахождение людей на расстоянии ближе 5 м от мест рыхления.

10. КАМЕННЫЕ РАБОТЫ.

10.1. при перемещении и подаче на рабочее место грузоподъемными кранами кирпича, керамических камней и мелких блоков следует применять поддоны, контейнеры и грузозахваточные устройства, исключающие падение груза при подъеме.

10.2. при кладке стен зданий на высоту до 0,7 м от рабочего настила и расстоянии от его уровня за возводимой стеной до поверхности земли (перекрытия) более 1,3 м необходимо применять средства коллективной защиты (ограждающие или улавливающие устройства) или предохранительные пояса.

10.3. Не допускается кладка наружных стен до 0,75 м в положении стоя на стене. При толщине стены более 0,75 м разрешается производить кладку со стены, применяя предохранительный пояс, закрепленный за специальное страховочное устройство.

10.4. Не допускается кладка стен зданий последующего этажа без установки несущих конструкций междуэтажного перекрытия, а также площадок и маршей в лестничных клетках.

10.5. При кладке стен высотой более 7 м необходимо применять защитные козырьки по периметру здания, удовлетворяющие следующим требованиям:

Ширина защитных козырьков должна быть не менее 1,5 м, и они должны быть установлены с уклоном к стене так, чтобы угол, образуемый между нижней частью стены здания и поверхностью козырька, был 1100, а зазор между стеной здания и настилом козырька не превышал 50 мм;

Защитные козырьки должны выдерживать равномерно распределенную снеговую нагрузку, установленную для данного климатического района, и сосредоточенную нагрузку не менее 1600 Н (160 кгс), приложенную в середине пролета;

Первый ряд защитных козырьков должен иметь сплошной настил на высоте не более 6 м от земли и сохраняться до полного окончания кладки стен, а второй ряд, изготовленный сплошным или из сетчатых материалов с ячейкой не более 50-250 мм, - устанавливаться на высоте 6-7 м над первым рядом, а затем по ходу кладки переставляться через каждые 6-7 м.

10.6. Рабочие, занятые на установке, очистке или снятии защитных козырьков, должны работать с предохранительными поясами. Ходить по козырькам, использовать их в качестве подмостей, а также складывать на них материалы не допускается.

10.7. Без устройства защитных козырьков допускается вести кладку стен высотой до 7 м с обозначением опасной зоны по периметру здания. Рабочие места, расположенные на расстоянии менее 3 м друг от друга, должны быть разделены защитными экранами.

11. БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ РАБОТЫ.

11.1. Опалубку, применяемую для возведения монолитных железобетонных конструкций, необходимо изготовлять и применять в соответствии с проектом производства работ, утвержденным в установленном порядке.

11.2. При установке элементов опалубки в несколько ярусов каждый ярус следует устанавливать только после закрепления нижнего яруса.

11.3. Размещение на опалубке оборудования и материалов, не предусмотренных проектом производства работ, а также пребывание людей, непосредственно не участвующих в работ на настиле опалубки, не допускается.

11.4. Разборка опалубки должна производиться (после достижения бетоном заданной прочности) с разрешения производителя работ, а особо ответственных конструкций (по перечню, установленному проектом) – с разрешения главного инженера.

11.5. Заготовка и обработка арматуры должны выполняться в специально предназначенных для этого и соответственно оборудованных местах.

11.6. При выполнении работ по заготовке арматуры необходимо:

- ограждать места, предназначенные для разматывания бухт (мотков) и выправления арматуры;

- при резке станками стержней арматуры на отрезки длиной менее 0,3 м применять приспособления, предупреждающие их разлет;

- ограждать рабочее место при обработке стержней арматуры, выступающих за габариты верстака, а у двусторонних верстаков, кроме этого, разделять верстак посередине продольной металлической предохранительной сеткой высотой не менее 1 м;

- складывать заготовленную арматуру в специально отведенные для этого места;

- закрывать щитами торцевые части стержней арматуры в местах общих проходов, имеющих ширину не менее 1 м.

11.7. При выполнении работ по натяжению арматуры необходимо: устанавливать в местах прохода работающих защитные ограждения высотой не менее 1,8 м; оборудовать устройства для натяжения арматуры сигнализацией, приводимой в действие при включении привода натяжного устройства; не допускать пребывания людей на расстоянии ближе 1 м от арматурных стержней, нагреваемых электротоком.

11.8. Элементы каркасов арматуры необходимо пакетировать с учетом условий их подъема, складирования и транспортирования к месту монтажа.

11.11. При приготовлении бетонной смеси с использованием химических добавок необходимо принять меры к предупреждению ожогов кожи и повреждения глаз работающих.

11.12. Бункера (бадьи) для бетонной смеси должны удовлетворять требованиям ГОСТ 21807. Перемещение загруженного или порожнего бункера разрешается только при закрытом затворе.

11.13. Монтаж, демонтаж и ремонт бетоноводов, а также удаление из них задержавшегося бетона (пробок) допускается только после снижения давления до атмосферного.

11.14. Во время прочистки (испытания, продувки) бетоноводов сжатым воздухом рабочие, не занятые непосредственно выполнением этих операций, должны быть удалены от бетоновода на расстояние не менее 10 м.

11.15.Ежедневно перед началом укладки бетона в опалубку необходимо проверять состояние тары, опалубки и средств подмащивания. Обнаруженные неисправности следует незамедлительно устранять.

11.16. При укладке бетона из бадей или бункера расстояние между нижней и верхней кромкой бадьи или бункера и ранее уложенным бетоном или поверхностью, на которую укладывается бетон, должно быть не более 1 м, если иные расстояния не предусмотрены проектом производства работ.

11.17. При уплотнении бетонной смеси электровибраторами перемещать вибратор за токоведущие шланга не допускается, а при перерывах в работе и при переходе с одного места на другое электровибраторы необходимо выключать.

11.18. Рабочие, укладывающие бетонную смесь на поверхности, имеющей уклон более 200 , должны пользоваться предохранительными поясами.

11.19. Эстакады для подачи бетонной смеси автосамосвалами должны быть оборудованы отбойными брусьями. Между отбойным брусом и ограждением должны быть предусмотрены проходы шириной не менее 0,6 м. На тупиковых эстакадах должны быть установлены поперечные отбойные брусья.

11.24. Открытая (незабетонированная) арматура железобетонных конструкций, связанная с участком, находящимся под электропрогревом, подлежит заземлению (занулению).

11.25. После каждого перемещения электрооборудования, применяемого при прогреве бетона на новое место, следует визуально проверять состояние изоляции проводов, средств защиты ограждений и заземления.

12. МОНТАЖНЫЕ РАБОТЫ.

12.1. На участке (захватке), где ведутся монтажные работы, не допускается выполнение других работ и нахождение посторонних лиц.

12.2. При возведении зданий и сооружений запрещается выполнять работы, связанные с нахождением людей в одной секции (захватке, участке) на этажах (ярусах), над которыми производятся перемещения, установка и временное закрепление элементов сборных конструкций или оборудования.

При возведении односекционных зданий или сооружений одновременное выполнение монтажных и других строительных работ на разны этажах (ярусах) допускается при наличии между ними надежных (обоснованных соответствующим расчетом на действие ударных нагрузок) междуэтажных перекрытий по письменному распоряжению главного инженера после осуществления мероприятий, обеспечивающих безопасное производство работ, и при условии пребывания непосредственно на месте работ специально назначенных лиц, ответственных за безопасное производство монтажа и перемещение грузов кранами, а также за осуществление контроля за выполнением работ крановщиком, стропальщиком и сигнальщиком производственных инструкций по охране труда.

12.3. Способы строповки элементов конструкций и оборудования должны обеспечивать их подачу к месту установки в положении, близком к проектному.

12.4. Запрещается подъем сборных железобетонных конструкций, не имеющих монтажных петель или меток, обеспечивающих их правильную строповку и монтаж.

12.5. Очистку подлежащих монтажу элементов конструкций от грязи и наледи следует производить до их подъема.

12.6. Строповку конструкций и оборудования следует производить грузозахватными средствами, удовлетворяющими требованиям п.п. 7.4.4, 7.4.5 СНиП 12-03 и обеспечивающими возможность дистанционной растроповки с рабочего горизонта в случаях, когда высота до замка грузозахватного средства превышает 2 м.

12.7. Элементы монтируемых конструкций или оборудования во время перемещения должны удерживаться от раскачивания и вращения гибкими оттяжками.

12.8. Не допускается пребывание людей на элементах конструкций и оборудования во время их подъема или перемещения.

12.9. Во время перерывов в работе не допускается оставлять поднятые элементы конструкций и оборудования на весу.

12.10. Расчалки для временного закрепления монтируемых конструкций должны быть прикреплены к надежным опорам (фундаментам, якорям). Количество расчалок, их материалы и сечение, способы натяжения и места закрепления устанавливаются проектом производства работ. Расчалки должны быть расположены за пределами габаритов движения транспорта и строительных машин. Расчалки не должны касаться острых углов других конструкций. Перегибание расчалок в местах соприкосновения их с элементами других конструкций допускается лишь после проверки прочности и устойчивости этих элементов под воздействием усилий от расчалок.

12.11. Для перехода монтажников с одной конструкции на другую следует применять инвентарные лестницы, переходные мостики и трапы, имеющие ограждение.

Не допускается переход монтажников по установленным конструкциям и их элементам (фермам, ригелям), на которых невозможно установить ограждение, обеспечивающее ширину прохода в соответствии с п. 6.2.19 СНиП 12-03, без применения специальных предохранительных приспособлений (надежно натянутого вдоль фермы или ригеля каната для закрепления карабина предохранительного пояса и др.).

12.12. Установленные в проектное положение элементы конструкций или оборудования должны быть закреплены так, чтобы обеспечивалась их устойчивость и геометрическая неизменяемость.

Растроповку элементов конструкций и оборудования, установленных в проектное положение, следует производить после постоянного или временного надежного их закрепления. Перемещать установленные элементы конструкций или оборудования после их растроповки, за исключением случаев, обоснованных ППР, не допускается.

12.13. Не допускается выполнять монтажные работы на высоте в открытых местах при скорости ветра 15 м/с и более при гололедице, грозе или тумане, исключающем видимость в пределах фронта работ. Работы по перемещению и установке вертикальных панелей и подобных им конструкций с большой парусностью следует прекращать при скорости ветра 10 м/с и более.

12.14. Не допускается нахождение людей под монтируемыми элементами конструкций и оборудования до установки их в проектное положение и закрепления.

При необходимости нахождения работающих под монтируемым оборудованием (конструкциями), а также на оборудовании (конструкциях) должны осуществляться специальные мероприятия, обеспечивающие безопасность работающих.

12.15. Навесные монтажные площадки, лестницы и другие приспособления, необходимые для работы монтажников на высоте, следует устанавливать и закреплять на монтируемых конструкциях до их подъема.

12.16. При производстве монтажных работ в условиях действующего предприятия эксплуатируемые электросети и другие действующие инженерные системы в зоне работ должны быть, как правило, отключены, закорочены, а оборудование и трубопроводы, освобождены от взрывоопасных, горючих и вредных веществ.

12.17. При производстве монтажных работ не допускается использовать для закрепления технологической и монтажной оснастки оборудование и трубопроводы, а также технологические и строительные конструкции без согласования с лицами, ответственными за правильную их эксплуатацию.

12.18. До выполнения монтажных работ необходимо установить порядок обмена условными сигналами между лицом, руководящим монтажом, и машинистом (мотористом). Все сигналы подаются только одним лицом (бригадиром монтажной бригады, звеньевым, такелажником-стропальщиком), кроме сигнала Стоп, который может быть подан любым работником, заметившим явную опасность.

В особо ответственных случаях (при подъеме конструкций с применением сложного такелажа, метода поворота, при надвижке крупногабаритных и тяжелых конструкций, при подъеме их двумя или более механизмами и т.п.) сигналы должен подавать только бигадир монтажной бригады в присутствии инженерно-технических работников, ответственных за разработку и осуществление технических мероприятий по обеспечению требований безопасности.

12.19. При надвижке (передвижке) конструкций и оборудования лебедками грузоподъемность тормозных лебедок и полиспастов должна быть равна грузоподъемности тяговых, если иные требования не установлены проектом.

12.20. Монтаж конструкций каждого последующего яруса (участка) здания или сооружения следует производить только после надежного закрепления всех элементов предыдущего яруса (участка) согласно проекту.

12.23. В процессе монтажа конструкций, зданий или сооружений монтажники должны находиться на ранее установленных и надежно закрепленных конструкциях или средствах подмащивания.

12.24. Монтаж лестничных маршей и площадок зданий (сооружений), а также грузопассажирских строительных подъемников (лифтов) должен осуществляться одновременно с монтажом конструкций здания. На смонтированных лестничных маршах следует незамедлительно устанавливать ограждения.

12.24. Монтаж лестничных маршей и площадок зданий (сооружений), а также грузопассажирских строительных подъемников (лифтов) должен осуществляться одновременно с монтажом конструкций здания. На смонтированных лестничных маршах следует незамедлительно устанавливать ограждения.

12.25. На захватке, в которой ведется монтаж конструкций здания, не допускается пользоваться грузопассажирским подъемником (лифтом) непосредственно во время перемещения элементов конструкций.

12.33. При монтаже оборудования должна быть исключена возможность самопроизвольного или случайного его включения.

12.34. При перемещении конструкций или оборудования несколькими подъемными или тяговыми средствами должна быть исключена возможность перегруза любого из этих средств.

12.35. При перемещении конструкций или оборудования расстояние между ними и выступающими частями смонтированного оборудования или других конструкций должно быть по горизонтали не менее 1 м, по вертикали – 0,5 м.

12.38. При спуске конструкций или оборудования по наклонной плоскости следует применять тормозные средства, обеспечивающие необходимое регулирование скорости спуска.

12.40. Все работы по устранению конструктивных недостатков и ликвидации недоделок на смонтированном технологическом оборудовании, подвергнутом испытанию продуктом, следует проводить только после разработки и утверждения заказчиком и генеральным подрядчиком совместно с соответствующими субподрядными организациями мероприятий по безопасности работ.

12.41. Установка и снятие перемычек (связей) между смонтированным и действующим оборудованием, а также подключение временных установок к действующим системам (электрическим, паровым, технологическим) без письменного разрешения генерального подрядчика и заказчика не допускается.

12.42. При демонтаже конструкций и оборудования следует выполнять требования, предъявляемые к монтажным работам.

1.8 Технико-экономические показатели по возведению цокольного этажа здания

| №п/п | Наименование показателя | Ед. изм. | Количество |

| 1 | Затраты труда рабочих | Чел-час/чел-см | 2815,79/351,97 |

| 2 | Затраты машинного времени | Маш-час/маш-см | 168,02/21 |

| 3 | Продолжительность работ по графику | Дней/смен | 21,57/64,71 |

| 4 | Выработка на одного рабочего в смену | м3 /чел-смен | 0,8 |

| 5 | Затраты труда на ед. изм. | Чел-смен/м3 | 1,28 |

Для расчета п.4 используем объем работ, в котором учитываем такие основные виды работ, как бетонирование фундаментной плиты, монтаж фундаментных блоков и плит перекрытий, измеренные в м3 (исходя из их размеров).

2. Технологическая карта возведения надземной части здания

2.1 Область применения

Смотри раздел 1 технологической карты сооружения цокольного этажа.

2.2 Калькуляция затрат труда и машинного времени

Исходными данными для этого раздела является сводная ведомость сборных конструктивных элементов, материалов, изделий и деталей и соответствующие расчеты.

№ п/п |

Наименование работ | Ед. изм. | Объем работ | Обоснование ЕниР и др. | Норма времени | |||

| На ед. изм. | На объем работ | |||||||

| Чел-час | Маш-час | Чел-час | Маш-час | |||||

| 22. | Кирпичная кладка наружных стен толщиной 64 см, средней сложности с расшивкой | 1 м3 | 119,4 | Е3 | 3,2 | 382 | ||

| 23. | Кирпичная кладка внутренних стен толщиной 38 см средней сложности под штукатурку | 1 м3 | 41,13 | Е3 | 3,6 | 148,1 | ||

| 24. | Монтаж сборных элементов лестничной клетки | 1 шт. | 4 | Е4 | 0,72 | 0,18 | 2,88 | 0,72 |

| 25. | Монтаж перемычек над оконными и дверными блоками | 1 шт. | 22 | Е4 | 0,64 | 14,1 | ||

| 26. | Монтаж плит-перекрытий | 1 шт. | 30 | Е4-1-7 | 0,72 | 0,18 | 21,6 | 5,4 |

22. Кирпичная кладка наружных стен.

V кирпичной кладки стены А = 24,8*3*0,64 = 47,6 м3

V кирпичной кладки стены В = 24,8*3*0,64 = 43,8 м3

V кирпичной кладки стены 1 = 11,5*3*0,64 = 22,1 м3

V кирпичной кладки стены 4 = 11,5*3*0,64 = 22,1 м3

V оконного проема = 1,6*1,2*0,64 = 1,2 м3

V всех оконных проемов =1,2*16 = 19,2 м3

V работ = 138,6 – 19,2 = 119,4 м3

Нврем = 1 м3 – 3,2 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 м3 /3,2 чел-час = 0,31 м3 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*0,31 м3 /час = 2,48 м3 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 119,4 м3 /2,48 м3 /см = 48,15 смен

Весь объем работ делится на 2 захватки и на 3 яруса. Продолжительность работ на каждом ярусе одной захватки составляет 8 смен.

23. Кирпичная кладка внутренних стен.

V кирпичной кладки стены Б = 23,5*3*0,38 = 26,79 м3

V кирпичной кладки стены 2 = 5,56*3*0,38 = 6,3 м3

V кирпичной кладки стены 3 = 11,12*3*0,38 = 12,6 м3

V дверного проема = 2*1*0,38 = 0,76 м3

V всех дверных проемов =0,76*6 = 4,56м3

V работ = 45,69 – 4,56 = 41,13 м3

Нврем = 1 м3 – 3,6 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 м3 /3,6 чел-час = 0,27 м3 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*0,27 м3 /час = 2,16 м3 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 41,13 м3 /2,16 м3 /см = 19,04 чел-смен

Весь объем работ делится на 2 захватки и на 3 яруса. Продолжительность работ на каждом ярусе одной захватки составляет 3,17 чел-смен.

24. Монтаж сборных элементов лестничной клетки.

V работ = 4 шт.

Нврем = 1 шт. – 0,72 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нвыр. = 1 шт./0,72 чел-час = 1,39 шт./час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*1,39 шт./час = 11,12 шт./см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 4 шт./11,12 шт./см = 0,4 чел-смен

Нврем = 1 шт. – 0,18 маш-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 шт./0,18 маш-час = 5,6 шт./час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*5,6 шт./час = 44,8 шт./см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 4 шт./44,8 шт./см = 0,1 маш-смен

Промежуточная лестничная площадка монтируется на 2 ярусе первой захватки (0,1 чел-смен), верхняя лестничная площадка и лестничные марши (0,3 чел-смен) – на 3 ярусе первой захватки.

25. Монтаж перемычек над оконными и дверными блоками.

V работ = 16+6 = 22 шт.

Нврем = 1 шт. – 0,64 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 шт./0,64 чел-час = 1,6 шт./час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*1,6 шт./час = 12,8 шт./см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 22 шт./12,8шт./см = 1,7 чел-смен

На 3 ярусе первой захватки монтируется 8 оконных и 3 дверных блока (на внешних и внутренних стенах соответственно) – 0, 84 чел-смен.

На 3 ярусе второй захватки монтируется 8 оконных и 3 дверных блока (на внешних и внутренних стенах соответственно) – 0,84 чел-смен.

26. Монтаж плит-перектытий.

V работ = 30 шт.

Нврем = 1 шт. – 0,72 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 шт./0,72 чел-час = 1,39 шт./час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*1,39 шт./час = 11,12 шт./см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 30 шт./11,12 шт./см = 2,7 чел-смен

Нврем = 1 шт. – 0,18 маш-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 шт./0,18 маш-час = 5,6шт./час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*5,6 шт./час = 44,8 шт./см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 30 шт./44,8шт./см = 0,67 маш-смен

Возведение всех этажей здания принимается аналогичным возведению первого этажа.

№ п/п |

Наименование работ | Ед. изм. | Объем работ | Обоснование ЕниР и др. | Норма времени | |||

| На ед. изм. | На объем работ | |||||||

| Чел-час | Маш-час | Чел-час | Маш-час | |||||

| 27. | Устройство подготовительного слоя рубероида под парапетные плиты | 100 м2 | 185,24 | Е7 | 0,5 | 0,93 | ||

| 28. | Монтаж парапетных плит | 1 шт. | 20 | Е4 | 0,72 | 0,18 | 14,4 | 3,6 |

| 29. | Устройство защитной цементной стяжки | 100 м2 | 293,1 | Е7-15 | 13,5 | 36,3 | ||

| 30. | Устройство выкружки | 100 м канала | 72,56 | Е7-15 | 12,5 | 9,07 | ||

| 31. | Огрунтовка стяжки праймером | 100 м2 | 293,1 | Е7-4 | 4,1 | 11 | ||

| 32. | Устройство кровли из наплавляемого рубероида | 100 м2 | 935 | Е7-2 | 4,8 | 44,88 | ||

| 33. | Обделка водосборных воронок | 1 шт. | 12 | Е7-2 | 1,3 | 15,6 | ||

| 34. | Заполнение дверных и оконных проемов | 100 м2 | 175,06 | Е6-13 | 21 | 36,76 | ||

| 37. | Штукатурные работы | 100 м2 | 3199,17 | Е8-1-2 | 29,6 | 946,95 | ||

| 38. | Малярные работы | 100 м2 | 3199,17 | Е8-1-15 | 27,7 | 886,17 | ||

| 39. | Устройство бетонных полов. | 100 м2 | 1275 | Е19-31 | 9,6 | 122,4 | ||

27. Устройство подготовительного слоя рубероида под парапетные плиты.

Ширина рубероида = 380 мм (ширина парапета) + 200 мм (нахлест) = 580 мм

Длина = 24,14*2 +12,14*2 = 72,56 м

Площадь = 72,56*0,58 = 42,1 м2

V работ = 42,1*4 (слоя)*1,1 (10 см нахлест) = 185,24 м2

Нврем = 100 м2 - 0,5 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м2 /0,5 чел-час = 200 м2 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*200 м2 /час = 1600 м2 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 185,24 м2 /1600 м2 /см = 0,12 чел-смен

28. Монтаж парапетных плит.

V работ = 20 шт.

Нврем = 1 шт. – 0,72 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 шт./0,72 чел-час = 1,39 шт./час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*1,39 шт./час = 11,12 шт./см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 20 шт./11,12 шт./см = 1,8 чел-смен

Нврем = 1 шт. – 0,18 маш-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 1 шт./0,18 маш-час = 5,6шт./час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*5,6 шт./час = 44,8 шт./см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 20 шт./44,8шт./см = 0,45 маш-смен

29. Устройство защитной цементной стяжки.

V работ = S пов-ти = 24,14*12,14 = 293,1 м2

Нврем = 100 м2 – 13,5 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м2 /13,5чел-час = 7,4 м2 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*7,4 м2 /час = 59,2 м2 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 293,1 м2 /59,2 м2 /см = 5 чел-смен

30. Устройство выкружки.

V работ = Р = 24,14*2+12,14*2 = 72,56 м

Нврем = 100 мканала – 12,5 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м/12,5чел-час = 8 м/час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*8 м/час = 64 м/см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 72,56 м /64 м /см = 1,13 чел-смен

31. Огрунтовка стяжки праймером.

V работ = S пов-ти = 24,14*12,14 = 293,1 м2

Нврем = 100 м2 – 4,1 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м2 /4,1 чел-час = 24,4 м2 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*24,4 м2 /час = 195,2 м2 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 293,1 м2 /195,2 м2 /см = 1,5 чел-смен

32. Устройство кровли из направляемого рубероида.

2 слоя на всю ширину крыши, 2 слоя длиной 2 м

S пов-ти = 13*25*2 слоя = 650 м2

S пов-ти = 4*25*2 слоя = 200 м2

V работ = (650+200)*1,1 (нахлест) = 935 м2

Нврем = 100 м2 – 4,8 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м2 /4,8 чел-час = 20,8 м2 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*20,8 м2 /час = 166,4 м2 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 935 м2 /166,4 м2 /см = 5,6 чел-смен

33. Обделка водосборных воронок.

Vработ = 12 шт.

Нврем = 1 шт. – 1,3 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нвыр. = 1 шт./1,3 чел-час = 0,77 шт./час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*0,77 шт./час = 6,16 шт./см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 12 шт./6,16 шт./см = 1,9 чел-смен

34. Заполнение дверных и оконных блоков.

S окна = 1,6*1,2 = 1,92 м2

S всех окон = 1,92 м2 *16 шт. *4 этажа = 122,9 м2

S двери = 1*2 = 2 м2

S всех дверей = 2 м2 *26 = 52 м2

S окна цокольного этажа = 0,2*0,2 = 0,04 м2

S всех окон цокольного этажа = 0,04 м2 *4 шт. = 0,16 м2

V работ = 175,06 м2

Нврем = 100 м2 – 21 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м2 /21 чел-час = 4,8 м2 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*4,8 м2 /час = 38,4 м2 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 175,06 м2 /38,4 м2 /см = 4,5 чел-смен

37. Штукатурные работы.

| 1 | 4 10,06 |

|

2 10,06 |

3 2,62 |

5 10,06 |

Все размеры указаны с учетом кирпичной кладки.

Помещение 1:

S пов-ти стен = 13,06 м*3 м*2 стены + 5,56м*3м*2 стены = 111,72 м2

S пов-ти потолка = 13,06 м*5,56 м = 72,61 м2

S общей пов-ти = 184,33 м2 – 1,6 м2 *4 окна – 2 м2 * 3 двери = 171,93 м2

Помещение 2:

S пов-ти стен = 10,06 м*3 м*2 стены + 5,56м*3м*2 стены = 93,72 м2

S пов-ти потолка = 10,06 м*5,56 м = 55,9 м2

S общей пов-ти = 149,62 м2 – 1,6 м2 *4 окна – 2 м2 * 1 дверь = 141,22 м2

Помещение 3: (лестничная клетка)

S пов-ти стен = 2,62 м*3 м*2 стены + 5,56м*3м*2 стены = 49,08 м2

S пов-ти потолка = 2,62 м*5,56 м = 14,6 м2

S общей пов-ти = 63,68 м2 – 2 м2 * 5 дверей = 53,68 м2

Помещение 4:

S пов-ти стен = 10,06 м*3 м*2 стены + 5,56м*3м*2 стены = 93,72 м2

S пов-ти потолка = 10,06 м*5,56 м = 55,9 м2

S общей пов-ти = 149,62 м2 – 1,6 м2 *4 окна – 2 м2 * 1 дверь = 141,22 м2

Помещение 5:

S пов-ти стен = 10,06 м*3 м*2 стены + 5,56м*3м*2 стены = 93,72 м2

S пов-ти потолка = 10,06 м*5,56 м = 55,9 м2

S общей пов-ти = 149,62 м2 – 1,6 м2 *4 окна – 2 м2 * 1 дверь = 141,22 м2

Итого: 1 этаж V работ = 649,27 м2

Цокольный этаж.

Помещение 1:

S пов-ти стен = 13,06 м*2,62 м*2 стены + 5,56м*2,62м*2 стены = 97,56 м2

S пов-ти потолка = 13,06 м*5,56 м = 72,61 м2

S общей пов-ти = 153,46 м2 – 0,2 м2 *1 окно – 2 м2 * 2 двери = 149,26 м2

Помещение 2:

S пов-ти стен = 10,06 м*2,62 м*2 стены + 5,56м*2,62м*2 стены = 81,84 м2

S пов-ти потолка = 10,06 м*5,56 м = 55,9 м2

S общей пов-ти = 137,74 м2 – 0,2 м2 *1 окно – 2 м2 * 1 дверь = 135,54 м2

Помещение 3: (лестничная клетка)

S пов-ти стен = 2,62 м*2,62 м*2 стены + 5,56м*2,62м*2 стены = 39,61 м2

S пов-ти потолка = 2,62 м*5,56 м = 14,6 м2

S общей пов-ти = 54,21 м2 – 2 м2 * 4 двери = 46,21 м2

Помещение 4:

S пов-ти стен = 10,06 м*2,62 м*2 стены + 5,56м*2,62м*2 стены = 81,84 м2

S пов-ти потолка = 10,06 м*5,56 м = 55,9 м2

S общей пов-ти = 137,74 м2 – 0,2 м2 *1 окно – 2 м2 * 1 дверь = 135,54 м2

Помещение 5:

S пов-ти стен = 10,06 м*2,62 м*2 стены + 5,56м*2,62м*2 стены = 81,84 м2

S пов-ти потолка = 10,06 м*5,56 м = 55,9 м2

S общей пов-ти = 137,74 м2 – 0,2 м2 *1 окно – 2 м2 * 1 дверь = 135,54 м2

Итого цокольный этаж: V работ = 602,09 м2 .

Итого здание: V работ = 649,27*4+ 602,09 = 3199,17 м2 (цокольный этаж+4 этажа,)

Нврем = 100 м2 – 29,6 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м2 /29,6 чел-час = 3,38 м2 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*3,38 м2 /час = 27,04 м2 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 3199,17 м2 /27,04 м2 /см = 118,31 чел-смен

38. Малярные работы.

V работ = 3199,17 м2

Нврем = 100 м2 – 27,7 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м2 /27,7 чел-час = 3,6 м2 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*3,6 м2 /час = 28,8 м2 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 3199,17 м2 /28,8 м2 /см = 111,1 чел-смен

36. Устройство бетонных полов.

S пов-ти потолка = S пов-ти пола

V работ на 1 этаже = 255 м2

V работ здания = 255*5 = 1275 м2

Нврем = 100 м2 – 9,6 чел-час

А) Норма выработки в час

Нвыр час = Ед. изм./ Нврем = 100 м2 /9,6 чел-час = 10,42 м2 /час

Б) Норма выработки в смену

Нвыр см= 8*Нвыр час = 8*10,42 м2 /час = 86,36 м2 /см

В) Продолжительность работ в сменах

Тр = Vработ/Нвыр см = 1275 м2 /86,36 м2 /см = 14,76 чел-смен

2.3 Организация и технология выполнения работ

При высоте здания 3 и выше этажей, как правило, для возведения надземной части монтируется башенный кран.

Сначала устраивается щебеночное основание шириной 8 м и толщиной 0,5м, тщательно уплотняется. На него укладываются шпалы, как правило, дубовые, обработанные креозотом. Потом на шпалы устанавливаются рельсы, расстояние между которыми 4-6м. Через каждые 3-4м. между рельсами устанавливаются тяги. В конце устанавливаются тупиковые упоры. На расстоянии 1,5-2м. от тупикового упора устанавливаются концевые выключатели на рельсах. Все подземные пути (рельсы) заземляются с сопротивлением не более 4 Ом.

Параметры башенного крана:

- грузоподъёмность Qmax на максимальном вылете стрелы

- вылет крюка (стрелы) Rстр

- высота подъёма крюка Нкр

Перед выбором башенного крана производитель работ обязан тщательно изучить все его грузовые характеристики (по диаграммам), отработать схему расположения крана по монтажу всей надземной части здания, с учетом возможностей монтажа самого удалённого от крана и тяжёлого монтируемого элемента; при этом необходимо предусмотреть минимальный зазор между грузовой кареткой и крюком крана (как минимум 1,5м.).

Во избежании блокирования грузового крюка и грузовой каретки крана, между кареткой и крюком устанавливается специальный контактный автоматический выключатель крана.

При ветре силой более 12 м/с, грозах, сильном снегопаде и т.д. работа крана запрещается. В конце смены крановщик растормаживает поворотный механизм и кран в автономном режиме работает как флюгер.

Нельзя монтировать элементы весом превышающие максимальную грузоподъёмность крана; поэтому на кране вывешиваются специальные плакаты со схемой страховки грузов и их максимальным весом. Запитка крана электроэнергией производится через кабель высокого напряжения; 380В, который должен располагаться б специальных, желательно железобетонных лотках. Вместе с запиткой крана должен находиться рубильник выключения крана. Управление краном не должно переходить в руки посторонних лиц - это чревато трагедиями и происшествиями.

КБ-504

| Максимальная грузоподъемность, т | 10 |

| Максимальный грузовой момент, кН*м | 2450 |

| Максимальная высота подъема с горизонтальной стрелой, м | 60 |

| Максимальная высота подъема с наклонной стрелой (при максимальном вылете), м | 77 |

| Максимальный вылет с горизонтальной стрелой, м | 40 |

| Максимальный вылет с наклонной стрелой, м | 35 |

| Минимальный вылет, м | 7,5 |

| Максимальная глубина опускания, м | 5 |

| База, м | 8 |

| Колея, м | 7,5 |

| Задний габарит, м | 5,5 |

| Скорость подъема (опускания), м/мин | 60-160 |

| Скорость посадки м/мин | 3 |

| Скорость передвижения крана, м/мин | 19,2 |

| Скорость передвижения грузовой тележки, м/мин | 8,6; 27,5 |

| Скорость подъема лифта, м/мин | 30 |

| Частота вращения, об/мин | 0,6 |

| Угол поворота, град | 1080 |

| Время полного изменения вылета, мин. | 1,4 |

| Масса крана в рабочем состоянии, т | 163 |

| Масса противовеса, т | 55 |

| Нагрузка от колеса на рельс, кН | 294 |

Кирпичная кладка стен.

Деление здания на захватки.

По длине здания для производства кирпичной кладки, как правило, назначается 2 захватки. Здание разделяется в районе лестничной клетки. В одной захватке производится установка поддона с кирпичом на подмости и т.д. и т.п. Затем каменщики с первой захватки переходят на вторую, а все процессы производятся на первой захватке.

Ярусы для кирпичной кладки.

По высоте каждого этажа, здание, как правило, делится на 3 яруса. Первый ярус кирпичной кладки выполняется непосредственно с плиты перекрытия, второй – с низких подмостей, третий – с высоких подмостей.

Для каждого звена каменщиков на захватке определяется фронт работ в виде делянок; при этом учитывается, чтобы объем кирпичной кладки на данной делянке равнялся сменной выработке звена каменщиков. В конце каждой смены (за час до окончания смены), мастер, производитель работ, начальник участка, используя мерные контрольно-измерительные инструменты и приборы, принимает работу от звеньев каменщиков; при этом уровень производительности труда определяется с нахождением Тнорм и Тфакт.

Организация работ с инвентарных подмостей.

Производительность труда каменщиков зависит от высоты кирпичной кладки:

100 мм – 54%

600 мм – 100%

1410 мм – 20%

Для повышения производительности труда каменщиков и выполнения каменной кладки на втором и третьем ярусах по всему периметру стен устанавливаются инвентарные подмости (стены как наружные, так и внутренние). При высоте кладки первого яруса, равного высоте подмости, устанавливаются подмости.

Инвентарные подмости выбираются из расчета максимальной высоты этажа.

Поддоны с кирпичом загружаются на кирпичном заводе; сверху закрываются специальной плёнкой и в таком виде транспортируются на строительную площадку. Плёнка снимается непосредственно перед укладкой кирпича.

Раствор подаётся в зону материалов в специальных бадьях для растворов. Вместимость бадьи 0,25м раствора.

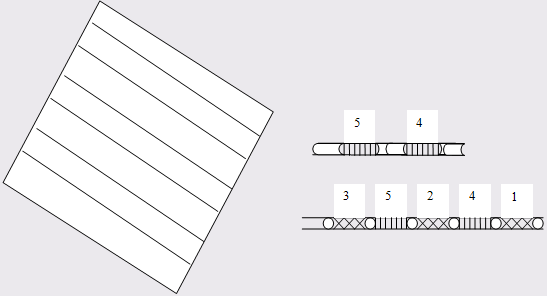

При цепной (однорядной) системе перевязки ложковые ряды попеременно меняются местами с тычковыми рядами.

Ложок к

Тычок 1 к

Звенья каменщиков для производства кирпичной кладки.

Кирпичную кладку стен ведут звеньями:

- двойка

- тройка

- четвёрка

- пятёрка

- шестёрка

Звено двойка выкладывает стены, углы, простенки и стены со сложными архитектурными оформлениями, 1 каменщик 4,5 разряда, 1 каменщик 2 разряда.

Звено тройка выкладывает стены с менее сложным архитектурным оформлением; 1 каменщик 4,5 разряда, 2 каменщика 2 разряда.

Звено четвёрка - стены средней сложности каменщик 4,5 разряда, 1 каменщик 3,4 разряда, 2 каменщика 2- разряда.

Звено пятёрка выкладывает стены с простым архитектурным оформлением; 1 каменщик 4,5 разряда, 1 каменщик 3,4 разряда, 3 каменщика 2 разряда.

Звено шестёрка выкладывает стены с простым архитектурным оформлением, с малым числом проёмов; 1 каменщик 4,5 разряда, 1 каменщик 3,4 разряда, 1 каменщик 3 разряда и 3 каменщика 2 разряда.

Каменщики низших разрядов (2,3) выполняют подсобные работы. Каменщики 4,5, иногда 6 разрядов непосредственно выполняют кирпичную кладку, укладывают раствор, контролируют ход кирпичной кладки, сдают кирпичную кладку в конце смены мастеру или производителю работ.

22. Кирпичная кладка наружных стен (640 мм).

Раскладка кирпича производится по цепной однорядной системе перевязки, Ложковые ряды попеременно меняются с тычковыми.

При выполнении наружной кладки сначала выполняются на высоту до 5 рядов углы или примыкания стен, при этом используются специальные приспособления - порядовки (деревянные или дюралюминиевые брусья с насечками).