Редуктор одноступенчатый конический

СОДЕРЖАНИЕ: Определение главного параметра конического редуктора. Выбор передаточного числа редуктора, подбор асинхронного двигателя и подшипников. Прочностной и геометрический расчеты передачи с определением усилий в зацеплении. Построение эскизной компоновки.Министерство образования Российской Федерации

Санкт-Петербургский государственный горный институт им. Г.В. Плеханова

(технический университет)

Контрольная работа

По дисциплине «Детали машин и основы конструирования»

Тема: Редуктор одноступенчатый конический

Автор: студент гр. ЭП-04 Ольховой А,В.

Руководитель проекта Кузькин А.Ю.

Санкт-Петербург 2006

Оглавление

Общие сведения о редукторах

Конические редукторы

Выбор передаточного числа редуктора и подбор асинхронного двигателя

Прочностной и геометрический расчёты передачи с определением усилий в зацеплении

Предварительный расчет валов редуктора

Построение эскизной компоновки

Подбор подшипников

Подбор и расчет шпонок редуктора. Побор шпонки на ведомый вал

Выбор смазочного материала

Заключение

Общие сведения о редукторах

Редуктор служит для уменьшения частоты вращения и соответствующего увеличения вращающего момента. В корпусе редуктора размещены одна или несколько передач зацеплением с постоянным передаточным отношением.

Редуктор общемашиностроительного применения – редуктор, выполненный в виде самостоятельного агрегата, предназначенный для привода различных машин и механизмов и удовлетворяющий комплексу технических требований, общему для большинства случаев применения без учета каких-либо специфических требований, характерных для отдельных областей применения.

Редукторы общемашиностроительного применения, несмотря на конструктивные различия, близки по основным технико-экономическим характеристикам: невысокие окружные скорости, средние требования к надежности, точности и металлоемкости при повышенных требованиях по трудоемкости изготовления и себестоимости. Это их отличает от специальных редукторов (авиационных, автомобильных и др.) – редукторов, выполненных с учетом специфических требований, характерных для отдельных отраслей промышленности.

В соответствии и ГОСТ 29076-91 редукторы классифицируют в зависимости от:

– вида применяемых передач, числа ступеней и взаимного расположения осей входного и выходного валов (параллельное, соосное, пересекающееся, скрещивающееся);

– взаимного расположения геометрических осей входного и выходного валов в пространстве (горизонтальное и вертикальное);

– способа крепления редуктора (на приставных лапах или на плите);

– расположения оси выходного вала относительно плоскости основания и оси входного вала (боковое, нижнее, верхнее) и числа входных и выходных концов валов.

Возможности получения больших передаточных чисел при малых габаритах передачи обеспечивают планептарные и волновые редукторы.

Конические редукторы

Важнейший характеристический размер, в основном определяющий нагрузочную способность, габариты и массу редуктора называют главным параметром редуктора. Так для конического редуктора, расчет которого и будет приведен в пояснительной записке, – номинальный внешний делительный диаметр ![]() .

.

Реальный диапазон передаточных отношений (чисел) редукторов от 1 до 1000. Значения передаточных чисел должны соответствовать ряду R20 предпочтительных чисел (ГОСТ 8032-84). Для конических редукторов значение передаточного числа составляет в среднем до 6,3.

Конические редукторы применяются для передачи вращающего момента между валами, оси которых пересекаются под некоторым углом, который может составлять: ![]() и, как правило, он равен 900

. Недостатком конических передач является то, что они более сложны в изготовлении и монтаже.

и, как правило, он равен 900

. Недостатком конических передач является то, что они более сложны в изготовлении и монтаже.

Выбор передаточного числа редуктора и подбор асинхронного

двигателя

1. Определяем предварительное значение КПД привода по формуле:

![]() ,

,

где ![]() – общий КПД привода;

– общий КПД привода;

![]() - КПД конической передачи. По табл. примем

- КПД конической передачи. По табл. примем ![]() =0,95;

=0,95;

![]() - КПД одной пары подшипников, который принимается равным:

- КПД одной пары подшипников, который принимается равным: ![]() =0,99.

=0,99.

Таким образом ![]()

2. Определяем требуемую мощность на ведущем валу привода Р1 по формуле:

![]() ,

,

где Р1 – мощность на ведущем валу; Вт;

Р2 – мощность на ведомом валу, Вт. В соответствии с заданием Р2=38кВт;

![]() - общий КПД привода, значение которого

- общий КПД привода, значение которого![]() .

.

Тогда, ![]() кВт

кВт

Для полученного значения мощности выберем электродвигатель 4А250S2УЗ в соответствии с ГОСТ 19523-74 с мощностью ![]() кВт, частотой вращения

кВт, частотой вращения ![]() об/мин. U= 3.15

об/мин. U= 3.15

3. Определяем передаточное число привода. Передаточное число вычислим формуле:

![]() ,

,

где n1– частота вращения вала электродвигателя, об/мин;

n2 – частота вращения выходного вала, об/мин;

Зная, что n1=2960 об/мин и n2=760 об/мин (см. текст задания), получаем: ![]() . Из единого ряда стандартных значений передаточных чисел выберем u = 4 (ГОСТ 2185-81).

. Из единого ряда стандартных значений передаточных чисел выберем u = 4 (ГОСТ 2185-81).

4. Определяем частоты вращения (угловые скорости) валов редуктора.

Угловые скорости входного и выходного валов (![]() и

и ![]() ) вычислим по формуле:

) вычислим по формуле:

![]() ,

,

где ![]() – вычисляемая угловая скорость, 1/с;

– вычисляемая угловая скорость, 1/с;

n – частоты вращения входного и выходного валов редуктора, об/мин.

![]()

![]()

![]()

![]()

![]()

5. Определяем моменты вращения на валах привода.

![]() ,

,

![]()

где Т1

– определяемый вращающий момент, ![]() ;

;

Р1 – мощность на ведущем валу; Р1 =40420 Вт;

![]() - угловая скорость ведущего вала редуктора,

- угловая скорость ведущего вала редуктора, ![]() =309.81 1/с.

=309.81 1/с.

Прочностной и геометрический расчёты передачи с определением

усилий в зацеплении

u = 4 Т2

= 491 ![]()

Для изготовления шестерни и колеса принимаем согласно таблице (ГОСТ 1050 – 88 и ГОСТ 4543 – 71)

Для шестерни: сталь 40Х твёрдость рабочих поверхностей зубьев H1=270 HB, улучшение.

Для колеса: сталь 40Х твёрдость рабочих поверхностей зубьев H2=230 HB, улучшение, так как колесо должно быть мягче шестерни на 10%.

По таблице пределы выносливости на изгиб зубьев ![]() .

.

1. Для шестерни![]() МПа

МПа

2. Для колеса ![]() МПа

МПа

![]()

где![]() - коэффициент реверсивности

- коэффициент реверсивности ![]() =0.8 (Чернавский стр. 37),

=0.8 (Чернавский стр. 37),

![]() -допускаемые напряжения изгиба,

-допускаемые напряжения изгиба,

![]() - коэффициент безопасности.

- коэффициент безопасности.

![]() МПа

МПа

![]() МПа

МПа

Допускаемые контактные напряжения находим по формуле

![]() ,

,

принимаем ![]() =1.1 для зубчатых колёс при улучшении и

=1.1 для зубчатых колёс при улучшении и ![]() для ресурса редуктора 7000 часов,

для ресурса редуктора 7000 часов,

где ![]() - коэффициент долголетия, который принимаем равным 1,так как

- коэффициент долголетия, который принимаем равным 1,так как ![]()

где ![]() - базовое число циклов, равное 20000000 циклам,

- базовое число циклов, равное 20000000 циклам,

![]() - фактическое число циклов шестерни или колеса.

- фактическое число циклов шестерни или колеса.

![]()

где ![]() -ресурс работы передачи.

-ресурс работы передачи.

![]() МПа,

МПа,

![]() МПа,

МПа,

Для прямозубой передачи

![]() МПа,

МПа,

(Иванов «ДМ» С. 169).

Определение основного геометрического параметра передачи (внешнего делительного диаметра колеса)

u = 4

![]() допускаемое контактное напряжение = 517 МПа

допускаемое контактное напряжение = 517 МПа

![]() =0.285.

=0.285.

![]() - коэффициент неравномерности нагрузки по ширине венца зубчатого колеса,

- коэффициент неравномерности нагрузки по ширине венца зубчатого колеса,

,

,

следовательно, по ГОСТ – 12289 – 76 ![]() =350 мм

=350 мм

Вычисляем количество зубьев на колесах

Принимаем z1 = 25

![]()

Определяем внешний окружной модуль для колёс с прямыми зубьями.

![]()

Вычислим основные геометрические параметры![]()

Углы делительных конусов колеса ![]()

шестерни ![]()

Внешнее конусное расстояние

![]()

Ширина зубчатого венца![]() принимаем 59.

принимаем 59.

Среднее конусное расстояние ![]()

Внешний делительный диаметр шестерни:

![]() принимаем 88

принимаем 88

Внешние диаметры вершин зубьев шестерни и колеса:

– шестерни ![]() принимаем 95

принимаем 95

– колеса![]()

Средние делительные диаметры шестерни и колеса.

![]() ,

,

где: ![]() средний делительный диаметр шестерни.

средний делительный диаметр шестерни.

![]()

![]()

![]() =

= ![]() ,

,

где ![]() – коэффициент ширины зубчатого венца

– коэффициент ширины зубчатого венца

Определяем силы действующие в зацеплении зубчатых колес:

Окружная сила на среднем диаметре (пренебрегая потерями энергии в зацеплении по формуле)

![]()

![]() ,

,

где ![]() окружная сила на среднем диаметре.

окружная сила на среднем диаметре.

Осевая сила на шестерне равная радиальной силе на колесе

![]()

![]() осевая сила на шестерне.

осевая сила на шестерне.

Радиальная сила на шестерне ![]() равна осевой силе на колесе

равна осевой силе на колесе ![]() .

.

![]()

определяем среднюю окружную скорость колес ![]()

![]()

Произведем проверочный расчет передачи на контактную выносливость:

,

,

меньше

меньше ![]()

Недогрузка составляет: ![]()

Предварительный расчет валов редуктора

Ведущий вал.

Диаметр выходного конца ведущего вала при допускаемом напряжении ![]() МПа определяем по формуле:

МПа определяем по формуле:

,

,

где ![]() – вращающий момент на входном валу, Н·м.

– вращающий момент на входном валу, Н·м.

Таким образом, ![]() мм.

мм.

После определения минимального диаметра вала, конструктивно выбирается истинный диаметр. Таким образом ![]()

Ведомый вал .

Диаметр выходного конца ведомого вала определяем аналогично вычислению диаметра выходного конца ведущего вала.

мм.

мм.

Принимаем ![]() ГОСТ

ГОСТ

Построение эскизной компоновки

На основе данных, полученных, проводится построение эскизной компоновки в соответствии с рекомендациями, изложенными в «Курсовое проектирование деталей машин. Г.М.Ицкович, Б.Б. Панич, Москва: «Машиностроение» 1964».

Установку валов проектируем на радиально-упорных подшипниках. Для предотвращения вытекания масла из подшипниковой полоски, предусматриваем установку резиновых манжет, в крышках с отверстиями, для выступающих концов валов.

Построение эскизной компоновки приведено в приложении.

Подбор подшипников

Ведущий вал:

Силы действующие в зацеплении ![]() Н;

Н; ![]() Н;

Н; ![]() Н.

Н.

Первый этап компоновки дал ![]() мм;

мм; ![]() мм.

мм.

Реакцию опор (левую опору, воспринемающую внешнюю осевую силу ![]() , обозначим индексом «2»):

, обозначим индексом «2»):

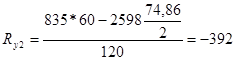

В плоскости xz

![]()

![]() Н

Н

![]()

![]() Н

Н

проверка: ![]()

В плоскости yz:

![]()

Н

Н

![]()

Н

Н

Проверка

![]()

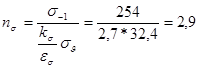

Суммарные реакции:

![]()

![]()

Осевые составляющие радиальных реакцый конических подшипников:

![]()

![]()

здесь для подшипников 7208 параметр осевого нагружения е=0.383.

Осевые нагрузки подшипников. В нашем случае ![]() ; тогда

; тогда ![]() Н;

Н; ![]() Н.

Н.

Рассмотрим левый подшипник: отношение![]() е поэтому пи подсчете эквивалентной нагрузки осевые силы не учитывают.

е поэтому пи подсчете эквивалентной нагрузки осевые силы не учитывают.

![]() =4971Н

=4971Н

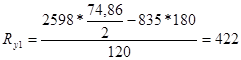

Расчетная долговечность млн. об.

млн.об.

млн.об.

![]() ч.

ч.

Рассмотрим правый подшипник.

отношение![]() е поэтому пи подсчете эквивалентной нагрузки пользуются формулой

е поэтому пи подсчете эквивалентной нагрузки пользуются формулой

![]() кН

кН

где: X=0,4, Y=1,565.

Расчетная долговечность млн. об.

млн.об.

млн.об.

![]() ч.

ч.

Найденная долговечность не приемлема, поэтому после каждых 1900 часов работы следует менять подшипники.

Для ведомого вала были выбраны подшипники 7211.

Уточненный расчет валов

Считаем что нормальные напряжения от изгиба меняются по симметричному циклу, а касательные от кручения – по отнулевому.

Материалы валов – сталь 45 нормализованная ![]() .

.

Пределы выносливости ![]() ,

, ![]()

У ведущего вала определять коэффициент запаса прочности в нескольких сечениях нецелесообразно, достаточно выбрать одно сечение с наименьшим коэффициентом запаса прочности, а именно место посадки подшипника, ближайшего к шестерне, в том опасном сечении действуют максимальные изгибающие моменты ![]() .

.

Концентрация напряжений вызвана напрессовкой внутреннего кольца подшипника на вал.

Изгибающие моменты в двух взаимно перпендикулярных плоскостях:

![]() Нмм

Нмм

![]() Нмм

Нмм

Суммарный изгибающий момент

![]() Нмм

Нмм

Момент сопротивления сечения

![]()

Амплитуда нормальных напряжений

![]()

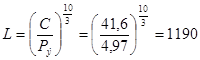

Коэффициент запаса прочности по нормальным напряжениям

где по табл.![]() =2,7

=2,7

Полярный момент сопротивления

![]()

Амплитуда и среднее напряжение цккла косательных напряжений

![]()

Коэффициент запаса прочности по касательным напряжениям

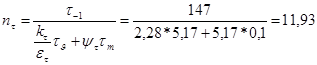

где: ![]() =2,28, коэффициент

=2,28, коэффициент ![]() =0,1

=0,1

Коэффициент запаса прочности

![]()

Для обеспечения прочности коэффициент запаса прочности должен быть не меньше чем 1,5-1,7. Учитывая требования жесткости рекомендуют 2,5-3,0. Полученное значение 2,82 является достаточным.

Подбор и расчет шпонок редуктора. Побор шпонки на ведомый вал

По табл. 7.7 [1]выберем параметры шпонки (ГОСТ 23360-70):

- длина l = 70 мм

- ширина b= 20 мм;

- высота h = 18 мм;

- глубина шпоночного паза в валу ![]() =11 мм;

=11 мм;

- глубина шпоночного паза в ступице ![]() =7,4 мм.

=7,4 мм.

Выбранную шпонку проверим на сопротивление смятий боковых поверхностей по формуле 7.2 [1]:

![]() ,

,

где Т – передаваемый момент, Н*м;

d – диаметр вала, d = 55 мм;

![]() – расчетная длина шпонки:

– расчетная длина шпонки: ![]() мм;

мм;

![]() – допустимое напряжение смятия, принимаемое при стальной ступице 100…120 МПа.

– допустимое напряжение смятия, принимаемое при стальной ступице 100…120 МПа.

Таким образом:

![]() .

.

Выбор смазочного материала

конический редуктор двигатель подшипник передача

Смазывание конической передачи примем погружением зубьев колеса в масло. Достаточно чтобы в смазку погружалось большее из двух зубчатых колес. Глубина погружения не менее 66 мм

Требуемая вязкость масла при окружной скорости v=5-12.5 м/с, ![]() . Подходит по вязкости автотракторное АК 10.

. Подходит по вязкости автотракторное АК 10.

Выбираем смазку для подшипников. Принимаем консистентную смазку – консталин УТ-1. (ГОСТ 1957-52)

Заключение

В данной работе был спроектирован конический редуктор с прямыми зубьями. В пояснительной записке отражены все необходимые этапы, которые необходимо проделывать при проектировании конических редукторов. В ходе работы был выполнен сборочный чертеж редуктора и спецификация в соответствии с требованиями, установленными ГОСТ.