Режущий инструмент 3

СОДЕРЖАНИЕ: Содержание 1 Проектирование фасонного резца 8 1.1 Исходные данные на проектирование: 8 1.2 Определение размеров конструктивных элементов фасонного резца 8Содержание

1 Проектирование фасонного резца. 8

1.1 Исходные данные на проектирование:8

1.2 Определение размеров конструктивных элементов фасонного резца. 8

1.3 Определение углов режущей части резца. 10

1.4 Аналитический расчет профиля фасонного резца.11

1.5 Графический расчет профилей фасонных резцов. 14

2 Проектирование червячной модульной фрезы.. 16

2.1 Исходные данные на проектирование:16

2.2 Расчет червячной модульной фрезы.. 16

Введение

Цель данного курсового проекта является расчет и конструирование инструмента для обработки деталей заданного профиля.

По форме и конструкции фасонные резцы делят на круглые (дисковые) призматические и стержневые. Призматические резцы отличаются от стержневых лучшими режущими свойствами и более высокой точностью обработки. Круглые резцы более технологичны в изготовлении и допускают большее число заточек. Эти резцы имеют кольцевые и винтовые образующие. Материалом для круглых фасонных резцов служит преимущественно быстрорежущая сталь. Для экономии быстрорежущей стали призматические резцы могут быть выполнены сварными. Резцы с пластинами из твердых сплавов применяют реже, чем резцы из быстрорежущей стали, вследствие значительной трудности шлифования их профиля и меньшего допустимого числа заточек.

Для закрепления круглых фасонных резцов в державку у торцовых поверхностей этих резцов предусматривают рифления, отверстия под штифт или пазы на торце. Круглые фасонные резцы закрепляют также затяжкой (благодаря силе трения).

Конструктивные и габаритные размеры фасонных резцов можно выбирать в зависимости от наибольшей глубины профиля изготовляемой фасонной детали.

Геометрические элементы лезвия фасонных резцов зависят от материала заготовки и подачи.

Круглые резцы для внутреннего фасонного растачивания, вследствие малых габаритных размеров, могут быть выполнены с хвостовиком, цельными или сварными. Для облегчения ввода резца в отверстие верхнюю часть резца срезают под углом 50°. Максимально допустимый диаметр резца не должен превышать 0,8d отверстия.

Для крепления фасонных резцов на станках могут быть применены державки и приспособления разнообразных конструкций, в зависимости от того, возможно ли их размещение на суппортах станков и каковы размеры посадочных мест, допустимые силы резания, а также погрешности, допущенные при установке и регулировании режущей кромки, относительно высоты центра заготовки.

Профиль фасонного резца, как правило, не совпадает с профилем исходной заготовки. Поэтому эти профили необходимо скорректировать. Профиль фасонного резца можно рассчитать двумя основными способами: аналитическим (расчетным) или графическим.

Червячная фреза представляет собой червяк, профиль витка которого соответствует профилю обрабатываемой детали, обрезанный в режущий инструмент прорезанием стружечных канавок и затылованием зубьев.

Фрезы, для получения одинаковых условий резания на обоих боковых сторонах зубьев, обычно проектируются с винтовыми стружечными канавками, угол наклона которых на делительном цилиндре берется равным углу подъема резьбы исходного червяка. При обработке осуществляется как бы зацепление исходного червяка и детали. Приближенно зацепление червячной фрезы и детали рассматривается как зацепление плоской рейки с деталью.

Процесс обработки червячными фрезами сводится к процессу нарезания зубчатых деталей гребенками и профиль червячной фрезы определяется в нормальном сечении, как профиль рейки, сопряженной с обрабатываемой деталью.

Червячные фрезы могут быть трех типов: архимедовы (с прямолинейным профилем в осевом сечении), эвольвентные и фрезы с прямолинейным профилем в нормальном сечении (по витку или впадине). Архимедовы и эвольвентные червячные фрезы изготавливают, в основном, для фрезерования червячных колес, причем первые из них – архимедовы червячные фрезы – получили большее распространение, так как их проще изготавлять, чем эвольвентные фрезы.

Червячные фрезы с прямолинейным профилем в нормальном сечении получили широкое распространение для фрезерования цилиндрических колес с прямыми и винтовыми зубьями, и до настоящего времени они являются основным типом фрез для данного фрезерования. Наряду с этим для фрезерования цилиндрических колес находят применение архимедовы червячные фрезы с прямолинейным профилем в осевом сечении и даже с прямой канавкой. Кроме указанных типов червячных фрез, применяются конические червячные фрезы и глобоидальные фрезы.

Черновые червячные фрезы делают пониженной точности, часто с нешлифованным профилем зуба. Для повышения производительности черновые фрезы иногда делают двухзаходными. При увеличении числа заходов фрезы в определенное число раз, во столько же раз должна увеличиваться частота вращения нарезаемого колеса. Однако повышение производительности при применении двухзаходных фрез сравнительно невелико (до 20%), так как с увеличением угла наклона канавок резко ухудшаются условия резания на боковых сторонах профиля, и приходится снижать подачу. Применение трехзаходных фрез совершенно не оправдывается.

Чистовые червячные фрезы, как правило, изготовляют однозаходными, с прямолинейным профилем в нормальном или осевом сечениях. Чистовые фрезы изготовляют трех типов и четырех классов точности:

- тип I — цельные прецизионные класса точности АА;

- тип II — цельные общего назначения классов точности А, В и С;

- тип III — сборные классов точности А, В и С.

Фрезы класса АА используют для нарезания колес 7-й степени точности, класса А — 8-й степени, класса B – 9-й степени и класса С – 10-й степени точности.

Особо точные (прецизионные) червячные фрезы отличаются от чистовых тщательностью выполнения, жесткими допусками и увеличенным диаметром (увеличение диаметра приводит к повышению точности профиля фрезы).

Сборные червячные фрезы со вставными гребенчатыми ножами изготавливают для экономии инструментального материала. Корпус этих фрез из конструкционной стали, а гребенчатые ножи – из быстрорежущей стали или твердого сплава. Имеется много конструкций сборных червячных фрез.

Различные зубчатые детали фасонного профиля обрабатываются червячными фрезами на специальных зубофрезерных станках, широко распространенных в промышленности. Зубофрезерование червячными фрезами представляет непрерывный процесс, чем и объясняется его высокая производительность.

1 Проектирование фасонного резца

1.1 Исходные данные на проектирование:

материал заготовки – Сталь 38ХС;

форма фасонного резца – круглая;

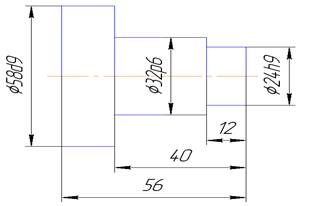

размеры детали приведены на рисунке 1.

Рисунок 1. Эскиз детали

1.2 Определение размеров конструктивных элементов фасонного резца

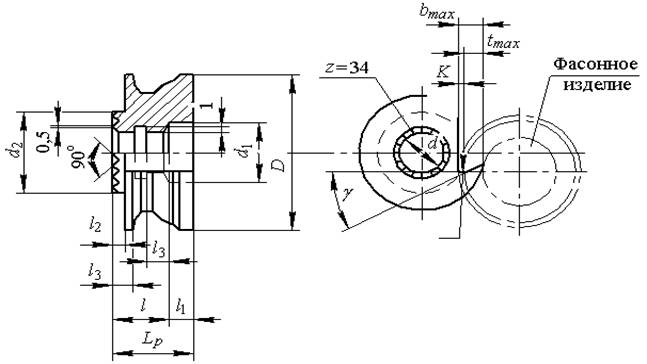

Основные конструктивные элементы фасонных призматических резцов показаны на рисунке 2:

Рисунок 2. Основные конструктивные элементы

фасонного дискового резца с торцовыми рифлениями

Размеры конструктивных элементов фасонных дисковых резцов с торцовыми рифлениями определяются по таблице [1], в зависимости от наибольшей глубины профиля заготовки tmax , который определяется по формуле:

![]() ,

,

где Dmax , Dmin – соответственно максимальный и минимальный диаметры детали.

![]()

Определенные размеры конструктивных элементов резца сведены в таблицу 1.

Таблица 1– Размеры конструктивных элементов резца

в, миллиметрах

| tmax | D | d (H 8) | d 1 | b max | K | r | d 2 | l 2 |

| 17 | 80 | 22 | 34 | 20 | 5 | 2 | 40 | 4 |

1.3 Определение углов режущей части резца

Фасонный резец должен иметь соответствующие задний 0 и передний 0 углы, чтобы процесс снятия стружки проходил нормально. Значение переднего угла зависит от обрабатываемого материала, и выбирается по таблице [2].

Для стали 38ХС, имеющую предел прочности в =930 МПа принимают 0 =5° .

Задний угол для дисковых резцов принимается равным 10 – 12° [2], принимаем 0 =10°.

При расчете и изготовлении фасонных резцов так же используется угол заострения 0 . Передний, задний углы и угол заострения связанны соотношением [1]:

0 + 0 + 0 = 90.

Из этого соотношения находим угол заострения:

0 = 90° – 0 – 0

0 = 90° – 10 – 5 = 75°

1.4 Аналитический расчет профиля фасонного резца.

Для проведения расчета на чертеже детали, прежде всего, указываем базовые точки (рисунок 3), и выражаем все диаметральные размеры через радиусы, а линейные проставим от правого торца детали:

r 1 =12 мм;

r 2 =16 мм;

r 3 =29 мм;

l 1 =12 мм;

l 2 =40 мм;

l 3 =56 мм;

Рисунок 3. Эскиз детали с базовыми точками

Определяем сумму углов в базовой точке

S0 = a0 + g0 ,

где a0 – задний угол;

g0 – передний угол.

S0 = 10+ 5=15

Определяем расстояние от центра детали до плоскости передней поверхности

A 0 = r баз sing0 ,

где r баз – наименьшем диаметре детали.

A 0 = 12sin5=1,045 мм

Определяем передний угол в текущей плоскости

,

,

где ri – радиус детали в конкретной точке.

![]()

![]()

![]()

Определяем расстояние от текущей точки до оси

Bi = ri cos (g0 + gi )

B1,2 = 12 cos (5 + 5) = 11,817 мм

B3,4 = 16 cos (5 + 3,747) = 15,813 мм

B5,6 = 29 cos (5 + 2,065) = 28,779 мм

Определяем промежуточную величину

Ki = ±( Bi - r баз )

K1,2 = ±( 11,817 - 12) = - 0,183 мм

K3,4 = ±( 15,813 - 12) = 3,813 мм

K5,6 = ±( 28,779 - 12) = 16,779 мм

Определяем глубину профиля в i -ой точке

![]()

![]()

![]()

Определяем постоянную величину

C 0 = R баз cosS0 ,

где R баз – наибольший радиус резца.

C 0 = 40 cos15 = 38,637 мм

Определяем расстояние от резца до передней плоскости

H 0 = R баз sin S0

H 0 = 40 sin 15 = 10,352 мм

Определяем вспомогательную величину

Ci = C 0 - ti

C1,2 = 38,637 – (-0,183) = 38,454 мм

C3,4 = 38,637 – 3,827 = 34,81 мм

C5,6 = 38,637 – 16,843 = 21,794 мм

Определяем суммарный угол в текущей точке

Определяем радиус резца в текущей точке

Определяем глубину резца в радиальном сечении

Ti = R баз + Ri

T1,2 = 40 + 39,823 = 79,823 мм

T3,4 = 40 + 36,318 = 76,318 мм

T5,6 = 40 + 24,127 = 64,127 мм

Определяем задний угол в текущей точке

ai = Si - g0

a1,2 = 15,067 - 5 = 10,067

a3,4 = 16,561 - 5 = 11,561

a5,6 = 25,407 - 5 = 20,407

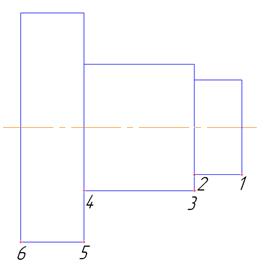

1.5 Графический расчет профилей фасонных резцов

Строим в левом углу чертежа профиль детали. Проектируем точки профиля на ось I - I, перпендикулярную к оси детали; получаем точки 1, 2, 3 и т. д. Из точки О 1 проводим окружности соответствующими радиусами r 1 , r 2 , r 3 . Задавшись определенными углами g и a, а также наружным диаметром резца, определяем центр резца О 2 , расположенный на линии II - II, построенный выше центра детали на величину Hu = R 1 sina. Для этого раствором циркуля, равным наружному радиусу R1 фасонного резца, делаем засечку из точки 1, находящейся на пересечении горизонтальной оси I - I с окружностью радиуса r 1 . Точка О 2 пересечения линии II - II с засечкой, сделанной из точки 1, будет искомым центром окружности круглого резца.

Теперь проведем линию аМ передней поверхности фасонного резца. Для этой цели из точки 1 проводим линию под углом g к линии I - I. Соединив точки пересечения 1, 2, 3, линии передней поверхности с соответствующими окружностями радиусов r 1 , r 2 , r 3 с центром О 2 фасонного резца, получим соответствующие радиусы фасонного резца R 1 , R 2 , R 3 .

Чтобы построить профиль фасонного резца в радиальном сечении, необходимо провести радиальную линию NN , отложить вправо на линии, нормальной к NN , размеры l1 и 12 (и т. д.), равные соответствующим осевым размерам детали (если ось круглого резца параллельна оси обрабатываемой детали). Из крайней точки 1 осевых размеров отложим параллельно линии NN размеры Р 2 и Р 3 и равные разности соответствующих радиусов фасонного круглого резца (R 1 - R 2 и R 1 -R 3 ). На пересечении линий, соответствующих размерам Р 2 и Р 3 , и линий, определяющих размеры l1 и 12 , получим точки 2 и 3. Соединяя точки 1, 2 и 3 получим профиль фасонного резца в радиальном сечении.

После проведения расчетов и определения размеров профиля фасонного резца проектируют шаблоны и контршаблоны для контроля профиля резцов.

2 Проектирование червячно-модульной фрезы

2.1 Исходные данные на проектирование:

Модуль фрезы m = 3,5 мм;

Угол зацепления = 20;

Тип фрезы - фреза общего назначения.

2.2 Расчет червячной модульной фрезы

Расчет червячной модульной фрезы осуществляется в следующем порядке:

Выбор предварительно наружного диаметра фрезы dао по ГОСТ 9324-80Е.

Наружный диаметр червячной фрезы можно выбрать по таблице [1]

Выбираем dао = 80 мм.

Выбираем размеры профиля нарезки в нормальном сечении

Определяем шаг зубьев

Р no = · m

Р no = 3,14 · 3,5=10,99 мм

Определяем ход зубьев фрезы

Pnz =Pno · z ,

где z – число заходов фрезы

Pnz =10,99 · 1=10,99 мм

Определяем толщину зуба в нормальном сечении по делительной окружности

![]() - для чистовых фрез,

- для чистовых фрез,

где Sn = · m / 2 – толщина зуба колеса по делительной окружности

![]()

![]()

Определяем высоту головки зуба фрезы

![]() ,

,

где hf 1 – высота ножки зуба колеса, мм;

f – коэффициент высоты;

![]()

Определяем высоту ножки зуба фрезы

![]()

![]()

Определяем высоту зуба фрезы

![]()

![]()

Определяем радиус закруглений головки и ножки зуба

![]()

![]()

![]()

![]()

Выбор геометрических параметров фрезы в , , бо

Задний угол при вершине зуба в обычно в = 9…15°. Передний угол для чистовых фрез обычно принимается = 0.

Задний угол на боковых сторонах зубьев в нормальном сечении

![]() ,

,

где – угол профиля исходного контура.

![]()

4 Определение диаметра посадочного отверстия фрезы

![]() - для фрез общего назначения;

- для фрез общего назначения;

где do – высота зуба фрезы, мм

![]()

Полученное значение do округляется до ближайшего большего значения из нормального ряда, принимаем do =32 мм.

Определяем диаметр окружности впадин

d в n = 1,75 do ,

где do – диаметр посадочного отверстия, мм

d в n = 1,75 · 32=56 мм

Определяем число зубьев фрезы

Число зубьев фрезы принимается в зависимости от модуля и типа фрезы, принимаем zo =10 [1].

Определяем величину затылования зуба фрезы

,

,

где dao – наружный диаметр фрезы, мм;

zo – число зубьев фрезы, мм;

в – задний угол при вершине зуба.

![]()

Полученное значение K округляется до ближайшей большей величины, кратной 0,5 мм, принимаем K= 4 мм.

Определяем глубину стружечной канавки

Размеры стружечной канавки должны выбираться из условия свободного выхода затыловочного резца и шлифовального круга при изготовлении фрезы, размещения срезаемой стружки.

![]() - для фрезы с не шлифованным профилем,

- для фрезы с не шлифованным профилем,

где ro = 0,5 мм – радиус закругления дна стружечной канавки.

![]()

Округляем до целого числа Hk = 13 мм.

Уточняем наружный диаметра фрезы dao

![]()

![]()

Принимаем dао = 80 мм.

Выбираем угол стружечной канавки в зависимости от zo

Принимаем = 220 , т.к. zo = 10.

Определяем диаметр начального цилиндра в начальном сечении

![]() ,

,

где hao – высота головки зуба фрезы, мм;

K – величина затылования, мм.

![]()

Определяем угол подъема витков фрезы на начальном цилиндре в расчетном сечении

![]() ,

,

где Pno – шаг зубьев фрезы, мм;

dmo – диаметр начального цилиндра фрезы в исходном сечении.

Выбираем угол наклона стружечной канавки mo

Фрезы с углом подъема витка mo 6° могут быть изготовлены с прямыми осевыми стружечными канавками.

mo = 252 , следовательно mo = 0°

Определяем шаг стружечных канавок

![]()

![]()

Определяем ход витков фрезы

![]()

![]()

Определяем шаг витков фрезы

![]()

![]()

Определяем диаметр выточки в отверстии

![]()

![]()

Определяем диаметр буртиков фрезы

![]()

![]()

Определяем рабочую длину фрезы

![]() ,

,

где ![]() - высота зуба колеса, мм;

- высота зуба колеса, мм;

Pxo – осевой шаг витков фрезы, мм.

![]()

Определяем общую длину фрезы

![]() ,

,

где l 1 – длина буртиков l 1 = 4…6 мм, принимаем l 1 = 5 мм

![]()

Длина поясков на посадочном диаметре отверстия l = (0,25…0,3)L

l = 0,28 · 60,347=16,897 мм

Определяем размеры продольной шпоночной канавки используя литературу [3].

Диаметр посадочного отверстия do = 32 мм;

Ширина шпоночного пазаb= 10 мм;

Расстояние t2 =3,8 мм.

Заключение

Произведен расчет фасонного дискового резца и червячной модульной фрезы.

Расчет профиля резца произведен двумя способами: расчетно-аналитическим, и графическим методами. Выполнен расчет профиля графическим методом с соответствующим оформлением на листе формата А3, а так же чертеж резца, на формате А3. Для контроля профиля данного резца представлен чертеж шаблона и контршаблона на листе формата А4.

Произведен расчет червячной модульной фрезы расчетно-аналитическим методом, и выполнен чертеж данной фрезы на листе формата А2.

Литература

1. Денисов В.Н. Проектирование инструмента. Метод. указания к выполнению курсового проекта по дисциплине «Проектирование инструментов» / В.Н. Денисов, Ю.В. Матвеев, П.Г. Павловский. – Пенза: Издательство Пензенский государственный университет, 2008 – 88 с.

2. Кирсанов Г.Н. Руководство по курсовому проектированию металлорежущих инструментов: Учеб. пособие для вузов по специальности «Технология машиностроения, металлорежущие станки и инструменты»/ Под общ. Ред. Г.Н. Кирсанова – М.: Машиностроение, 1986 – 288 с.

3. Анурьев В.И. Справочник конструктора – машиностроителя: В 3-х т.: Т. 2 / 7-е изд., перераб. и доп. – М.: Машиностроение, 1992 – 784 с.

4. Аршинов В.А., Алексеев Г.А. Резание металлов и режущий инструмент. Учебник для машиностроительных техникумов. – М.: Машиностроение, 1976 – 530 с.

5. Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту: Учеб. пособие для техникумов по предмету «Основы учения о резании металлов и режущий инструмент» / 4-е изд., перераб. и доп. – М.: Машиностроение, 1990 – 400 с.