Розрахунок силових приводів засобів автоматизації устаткування вагонів та технологічних процесів

СОДЕРЖАНИЕ: Класифікація силових приводів технологічних процесів. Розрахунок потужності двигунів пластинчастих та роликових конвеєрів, параметрів підйомних механізмів, пневматичних та гідравлічних силових приводів. Визначення оптимального значення рівня механізації.

Розрахунок силових приводів засобів автоматизації устаткування вагонів та технологічних процесів

Пояснювальна записка і розрахунки до курсової роботи

з дисципліни “Автоматика та автоматизація устаткування

вагонів та технологічних процесів”

2009

Зміст

Вступ

1. Класифікація силових приводів технологічних процесів

2. Розрахунок потужності двигунів пластинчастих конвеєрів

3. Розрахунок потужності двигунів роликових конвеєрів

4. Розрахунок тягового та візкового конвеєрів

5. Розрахунок параметрів підйомних механізмів

6. Розрахунок електродвигунів та параметрів кантувачів та поворотних тіл

7. Розрахунок електромагнітних силових приводів

8. Розрахунок пневматичних та гідравлічних силових приводів

9. Визначення оптимального значення рівня механізації

Список використаної літератури

Вступ

Автоматизація виробництва є одним з важливих напрямків науково-технічного прогресу. При автоматизації виробництва функції керування і контролю, які на етапі механізації виконуються людиною, передаються автоматичним пристроям.

Ціль автоматизації - різке підвищення продуктивності праці за рахунок збільшення робітників для інших виробничих дільниць, покращення умов праці і якості продукції, що виготовляється та інше.

Автоматизація технологічного процесу ремонту вагонів на даний час розвинута недостатньо, тому особливі вимоги ставляться перед інженерно-технічними працівниками вагонного господарства. Вони повинні орієнтуватися в пріоритетних напрямках застосування засобів автоматизації і впровадженні їх в умовах вагоноремонтних підприємств.

Якщо порівняти розвиток техніки в нашій державі і за кордоном (зокрема в Європі), то можна затвердити, що ми відстаємо від технічного прогресу, який прогресує на заході, на значний період, але попри все це нам надається можливість спостерігати за тим, де були допущені помилки іноземними колегами в процесі становлення і відкриттів і добитись кращих результатів там, де це не зробили інші. Досягнення інженерів закордонних держав можна сміло використовувати в галузях Укрзалізниці.

Щодо виробничих процесів, то потрібно прагнути до максимальної автоматизації, для чого адміністративно-технічний персонал повинен розробити шляхи введення нової техніки, а навчальні заклади вже готують майбутній обслуговуючий і контролюючий персонал нового зразка. Це і повинно вивести залізницю нашої держави на вищий рівень розвитку

1. Класифікація силових приводів технологічних процесів

Під силовим приводом розуміють систему, призначена для приведення в рух механізм,в склад якого входить двигун і джерело енергії. В якості джерела енергії в автоматах застосовують пар, рідину під тиском, стиснуте повітря, електроенергію. Тип двигуна визначає і тип привода.

Електропривід – це частина машинного пристрою, складаючися із електродвигуна, апаратури управління і передаточного механізма.

Передаточні механізми служать для передачі руху і зусилля від двигуна до робочого органу, перетворюючи один вид руху в інший, змінення швидкості і напрямку руху. Часто електродвигуни працюють разом з муфтами, блоками, барабоном, редуктором, ланцюговими і ремінними передачами.

Електропривід простий і надійний в експлуатації. Найбільш компактним,надійним і економним в експлуатації являються асинхронні двигуни з коротко замкнутим ротором. Ці двигуни забезпечують постійну частоту обертання при зміненні навантаження. Асинхронні електродвигуни з коротко замкнутим ротором серії 4А застосовують в приводах конвеєрів, кантувачів, механізмах обертання колісних пар, насосах, вентиляторах, компресорах.

Електродвигуни постійного струму застосовують в приводах механізмах, які потребують великих пускових моментів і широкого регулювання частоти обертання, в системах автоматичного регулювання. В системах автоматичного регулювання часто застосовують електродвигуни постійного струму з незалежним збудженням, коли регулювання частоти обертання виконується зміненням магнітного потоку (струму) збудження. Цей спосіб регулювання рахують найбільш економічним.

Електродвигуни вибирають в залежності від потрібної потужності,режимів роботи і функції технологічної машини.

Пневмопривід широко застосовують для автоматизації операції повороту, підйому, переміщення і зажиму. Переваги пневмоприводу полягають в його надійності, вибухобезпечності, простоті конструкції і управління, невисокі вимоги до герметичності і точності виготовлення. Ефективність застосування пневмоприводів в вагоноремонтних депо заклечається в можливості використання типового пневматичного і електропневматичного гальма. Основним недоліком являється шум,який виникає при вихлопі відпрацьованого повітря і динамічної взаємодії рухомих об’єктів. Для зниження шуму застосовують систему трубопроводу, яка відводить відпрацьоване повітря за межі приміщення,з установкою на виході трубопроводі активних глушителів.

Гідропривід – забезпечує отримання високих зусиль при малих габаритах і масі виконуючих пристроїв., плавне і точне регулювання зусиль,швидкостей і переміщення виконуючих елементів і відрізняється малою інерційністю і безшумністю в роботі. До недоліків гідроприводу відносять складність конструкції,високої точності виготовлення і герметичності, а також залежність його роботи від температури.

Контейнери призначенні для горизонтального і похилого переміщення виробу і матеріалу.

Пластинчасті конвеєри переміщають вантаж в горизонтальному і похилому положеннях на настилі, утвореному із окремих пластин, як правило прикріплені до тягового елементу (ГОСТ 22281-76). Кут нахилу пластинчастих конвеєрів не повинен перевищувати 45°. Конвеєри представляють собою транспортувальний пристрій непереривної дії, змонтовані на опорній металічній конструкції з ходовою частиною, тяговим органом, якими являються дві пластинчаті цепи, опираючись своїми катками по всій довжині конвеєра на рельси, маючи на опорній конструкції і згинаючі на кінцях його приводні і натяжні зірочки. Пластинчасті конвеєри бувають вертикально – замкнуті і горизонтально – замкнуті.

Роликові конвеєри – транспортувальний пристрій для різновид них штучних вантажів (прокат, деталі вагона). Вантаж переміщається по стаціонарним приводним або не приводним роликам. У не приводних конвеєрах вантаж рухається самоходом при невеликих кутах роликового настилу під дією сили важкості. У приводних конвеєрах вантаж переміщається під дією сил зчеплення з обертаючими опорними роликами від групового або індивідуального приводного пристрою. Часто застосовують циліндричні ролики,які мають циліндричні обичайки із стальних безшовних зварних труб з нормованих по ГОСТ 8324-82 параметрами.

Шагові конвеєри називають тому,що рухома рама переміщає вантаж на всіх робочих позиціях на один шаг вперед через рівні проміжки часу, відповідно циклу його роботи. Весь цикл руху шагового конвеєра протікає в автоматичному, напівавтоматичному і наладному режимах роботи за чотири послідовних хода робочого органа конвеєра – підйом, робочий хід, опускання і холостий хід.

Шаговий конвеєр складається із станіни, не рухомої рами, рухомої рами, установлена на опорних роликах, підйомників з пневматичним, гідравлічним або електромеханічним приводом, кінцеві виключателі.

Візкові конвеєри переміщають вантаж на візках, рухаючись по направляючих коліях (замкнутих або не замкнутих). Візкові конвеєри виготовляють з візками маючи широкі діапазони: вантажопідйомність - 10…10000 кг.;ширина платформи ( настила) візка – 200…1600 мм.;швидкість руху – 0,02…0,125 м/с.

Візкові конвеєри пульсуючої дії застосовують в машинах для обмивки рам, зєднувальних балках візка. Візкові конвеєри включають в себе однин самохідний технологічний візок і зв’язану з нею жест ким зв’язком опорний візок (або декілька візків), а також механізми підйому виробу, які можуть установлюватися на візки або окремо від них( збоку від конвеєра). Цикл роботи пульсуючого конвеєра: установка виробу на самохідний (завантажувальний) візок, переміщення самохідного і опорного візка з вантажем, зняття виробу з опорного візка, підйом виробу над самохідним візком, візок повертають в початкову позицію, опускання виробу на опорний візок.

Переваги: можливість транспортування різновид них штучних вантажів, включаючи горючі, важкі і великогабаритні, суміщення процесу переміщення з технологічними операціями (нагрів, охолодження, сушка, обмивка,зборка)

Недоліки: складна конструкція, висока собівартість. Висока собівартість обумовлена тим, що візкові конвеєри являються машинами індивідуального призначення, виготовляючи малими серіями.

Для змінення повороту деталей та вузлів вагона в процесі їх обробки на автоматах і автоматичних лініях застосовують поворотні столи, поворотні круги, кантувачі,маніпулятори, опозиціонери.

Кантувачі служать для повороту виробу навколо горизонтальної осі на любий кут. Кантувачі бувають: одностойкові, двохстойкові, вилкоподібні, роликові .

Поворотні столи і поворотні круги служать для повороту виробу навколо вертикальної осі з визначеною швидкістю (столи) і на кут 90° (круги).

2. Розрахунок потужності двигунів пластинчатих конвеєрів

В даній курсовій роботі як деталь технологічного процесу розглядається корпус букси пасажирського вагона.

Вихідні дані для розрахунку обираємо, користуючись джерелом ![]() та зводимо до таблиці 2.1.

та зводимо до таблиці 2.1.

Таблиця 2.1 - Вихідні дані для розрахунку потужності двигунів пластинчатих конвеєрів

| Швидкість руху конвеєра |

Кількість виробів, що переміщуються одночасно

|

Вага виробу

|

Крок тягового ланцюга |

Умовна вага настилу для пластинчатих конвеєрів |

Ширина настилу для пластинчатого конвеєра B, м |

| 0,63 |

6 |

650 |

0,4 |

130 |

0,28 |

| Відстань між виробами на конвеєрі l, м |

Довжина виробу |

Коефіцієнт опору руху w |

Коефіцієнт корисної дії передачі |

Число зубців зірочок z, шт |

|

| 1 |

0,86 |

0,3 |

0,94 |

10 |

Діаметр початкового кола зірочки Dз, м,

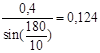

Dз =  . (2.1)

. (2.1)

Dз = м.

м.

Довжина конвеєра L, м,

L=![]() Lu+l)+DЗ . (2.2)

Lu+l)+DЗ . (2.2)

L=![]() м.

м.

Сила опору руху при згинанні тяговим органом зірочки Wk, Н,

Wk=180B+1,2L. (2.3)

Wk=![]() Н.

Н.

Сумарний опір руху W, Н,

W=![]() . (2.4)

. (2.4)

W=![]() Н.

Н.

Потужність електродвигуна Р, кВт,

Р= ![]() . (2.5)

. (2.5)

Р = ![]() кВт.

кВт.

Тривалість переміщення об’єкта tд, с,

tд =![]() . (2.6)

. (2.6)

tд =![]() с.

с.

3 Розрахунок потужності двигунів роликових конвеєрів

Вихідні дані для розрахунку обираємо, користуючись джерелом ![]() та зводимо до таблиці 3.2.

та зводимо до таблиці 3.2.

Таблиця 3.2 - Вихідні дані для розрахунку потужності двигунів роликових конвеєрів

| Швидкість руху конвеєра |

Кількість виробів, що переміщуються одночасно

|

Вага виробу

|

Діаметр роликів конвеєра |

Вага роликів конвеєрів |

Довжина циліндричних роликів B, м |

| 0,63 |

6 |

650 |

0,057 |

37 |

0,28 |

| Відстань між виробами на конвеєрі l, м |

Довжина виробу

|

Коефіцієнт опору руху w |

Коефіцієнт корисної дії передачі |

Число зубців зірочок z, шт |

|

| 1 |

0,86 |

0,08 |

0,94 |

6 |

Крок ланцюга, що з’єднує ролики за допомогою зірочок, що насаджені на їх вали t, м,

t= dp sin(![]() ). (3.1)

). (3.1)

t= 0,057sin(![]() )=0,0285 м.

)=0,0285 м.

Довжина конвеєра L, м,

L=![]() Lu+l)+ dp. (3.2)

Lu+l)+ dp. (3.2)

L=![]() м.

м.

Крок розставляння роликів lp, м,

lp 2dp. (3.3)

lp =2 ·0,057=0,114 м.

Приймаємо приблизне значення кроку, близьке до розрахункового,

lp 0,125 м.

Число роликів np, шт

np=![]() . (3.4)

. (3.4)

np=![]() шт.

шт.

Сила опору руху при обгинанні тяговим органом зірочки Wk, Н,

Wk=180B+1,2L. (3.5)

Wk=![]() Н.

Н.

Сумарний опор руху W, Н,

W= (npGp+![]() )w+Wk . (3.6)

)w+Wk . (3.6)

W= ![]() Н

Н

Потужність електродвигуна Р, кВт,

Р= ![]() . (3.7)

. (3.7)

Р= ![]() кВт.

кВт.

Тривалість переміщення об’єкта t, с,

t=![]() . (3.8)

. (3.8)

t=![]() с.

с.

4 Розрахунок потужності електродвигунів тягового та візкового конвеєрів

Вихідні дані для розрахунку обираємо, користуючись джерелом ![]() та зводимо до таблиці 4.1.

та зводимо до таблиці 4.1.

Таблиця 4.1 - Вихідні дані для розрахунку потужності електродвигунів тягового та візкового конвеєрів

| Швидкість руху конвеєра

|

Кількість виробів, що переміщуються одночасно

|

Відстань між виробами на конвеєрі l, м |

Маса об’єкта, що переміщується mu, т |

Довжина виробу

|

тягове зусилля, необхідне на кожну тонну маси об’єкта, що переміщується |

Коефіцієнт корисної дії передачі |

|

| для тягових конвеєрів |

для візкових конвеєрів |

||||||

| 0,2 |

6 |

1 |

0,066 |

0,86 |

270 |

650 |

0,94 |

При розрахунку потужності електродвигунів для тягового та візкового конвеєра сумарний опор руху визначається по формулі W, Н,

W=![]() . (4.1)

. (4.1)

Сумарний опор руху для тягового конвеєра Wт, Н,

Wт=270 6 0,066=106,92 Н.

Сумарний опор руху для візкового конвеєра Wт, Н,

Wв=650 6 0,066=257,4 Н.

Тривалість переміщення об’єкта t, с,

t=![]() . (4.2)

. (4.2)

t=![]() с.

с.

Потужність електродвигуна для тягового конвеєра Рт, кВт,

Рт = ![]() . (4.3)

. (4.3)

Рт= ![]() кВт.

кВт.

Потужність електродвигуна для тягового конвеєра Рт, кВт,

Рт = ![]() . (4.4)

. (4.4)

Рв = ![]() кВт.

кВт.

5. Розрахунок параметрів підйомних механізмів

Вихідні дані для розрахунку обираємо, користуючись джерелом ![]() та зводимо до таблиці 5.1.

та зводимо до таблиці 5.1.

Таблиця 5.1 - Вихідні дані для розрахунку параметрів підйомних механізмів

| Швидкість руху конвеєра

|

Вага виробу

|

Вага захватного пристосування

|

Кратність поліспасти m |

Коефіцієнт запасу міцності каната K1 |

Коефіцієнт вантажопід’ємної машини K2 |

Коефіцієнт корисної дії передачі |

Висота підйому вантажу

|

| 0, 2 |

650 |

150 |

4 |

5 |

20 |

0,94 |

1,5 |

Сумарний опор руху блоку Wб, Н,

Wб=Gu+GЗ. (5.1)

Wб=650+150=800 Н.

Сумарний опор руху блоку з електроприводом Wел.пр., Н,

Wел.пр.=0,5(Gu+2GЗ). (5.2)

Wел.пр.=0,5(650+2 ·150)=475Н.

Сумарний опор руху поліспаста Wп, Н,

Wп =![]() . (5.3)

. (5.3)

Wп=![]() Н.

Н.

Розривне зусилля блоку Рроз.б., Н,

Рроз.б.=![]() . (5.4)

. (5.4)

Рроз.б.= ![]() Н.

Н.

Розривне зусилля блоку з електроприводом Рроз.б., Н,

Рроз.ел.пр.=![]() . (5.5)

. (5.5)

Рроз.ел.пр..= ![]() Н.

Н.

Розривне зусилля поліспасту Рп., Н,

Рп.=![]() . (5.6)

. (5.6)

Рп.=![]() Н.

Н.

Діаметр каната блоку dk б., мм,

dk б.=0,0016 Рроз.б. (5.7)

dk б.= ![]() мм.

мм.

Діаметр каната блоку з електроприводом dk ел.пр., мм,

dk ел.пр.=0,0016 Рроз.ел.пр. (5.8)

dk ел.пр.= ![]() мм.

мм.

Діаметр каната поліспасту dk п., мм,

dk п.=0,0016 Рп.. (5.9)

dk п.= ![]() мм.

мм.

Діаметр блока Dб, мм,

Dб=K2 dk б . (5.10)

Dб=![]() мм.

мм.

Діаметр блока з електроприводом Dел.пр, мм,

Dел.пр =K2 dk ел.пр. (5.11)

Dел.пр =![]() мм.

мм.

Діаметр барабана поліспаста Dп, мм,

Dп =K2 dk п. (5.12)

Dп =![]() мм.

мм.

Потужність електродвигуна блока з електроприводом Рел.пр., кВт,

Рел.пр = ![]() . (5.13)

. (5.13)

Рб.= ![]() кВт.

кВт.

Потужність електродвигуна поліспаста Рп., кВт,

Рп.= ![]() . (5.14)

. (5.14)

Рп.= ![]() кВт

кВт

Тривалість переміщення об’єкта Рп.,

tд=![]() . (5.15)

. (5.15)

tд=![]() с.

с.

6 Розрахунок електродвигунів та параметрів кантувачів та поворотних приводів

Кантувачі і поворотні приводи служать для зміни повороту деталі і вузлів вагонів в процесі їх обробки.

Кантувачі обертають деталь навколо горизонтальної осі на потрібний кут для виконання ремонтних операцій. Вони бувають :одноступінчасті, двохступінчасті, вилкоподібні.

Поворотні круги обертають деталь навколо вертикальної осі. Як правило, поворот візків, колісних пар або інших вузлів здісняються на кут 90°. При зварних роботах стіл обертається із зварною швидкістю нам протязі всього процесу наплавлення або зварювання.

Вихідні дані для розрахунку обираємо, користуючись джерелом ![]() та зводимо до таблиці 6.1. та таблиці 6.2.

та зводимо до таблиці 6.1. та таблиці 6.2.

Таблиця 6.1- Вихідні дані для розрахунку параметрів підємних механізмів

| Коефіцієнт, що враховує інертні сили |

Передаточне число редуктора |

Коефіцієнт корисної дії передачі |

Коєфіцієнт тертя кочення |

Відстань від осі обертання до зовнішньої поверхні внутрішнього кільця підшипника |

Відстань від осі обертання до центра тяжіння вироба |

Вага виробу

|

| 1,2 |

35 |

0,94 |

0,07 |

0,05 |

0,2 |

650 |

Таблиця 6.2- Вихідні дані для розрахунку параметрів підємних механізмів

| Вага захватного пристроя

|

Відстань від осі обертання до центра тяжіння вилкоподібного захвату |

Частота обертання двигуна |

Вага поворотного стола |

Відстань від осі поворотного кола до роликової опори

|

Відстань від центра тяжіння до вертикальної осі поворотного кола |

Відстань між підшипниками вздовж поворотного кола |

| 32,5 |

0 |

800 |

32,5 |

1,25 |

0,05 |

0,3 |

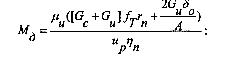

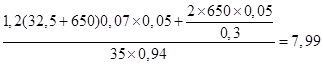

Момент, який повинен розвивати електродвигун двухстоєчних кантувачів Mд , Нм,

![]()

(6.1)

Мд

=![]() Нм.

Нм.

Момент, який повинен розвивати електродвигун вилкообразних кантувачів Mд , Нм,

(6.2)

(6.2)

Мд

=![]() Нм.

Нм.

Момент, який повинен розвивати електродвигун для поворотних кругів, поворотні столи які опираються на опорні ролики, Mд , Нм,

![]()

(6.3)

МД

=![]() Нм.

Нм.

Момент, який повинен розвивати електродвигун для поворотних кругів, вертикальний вал яких змонтований на підшипниках, Mд , Нм,

(6.4)

(6.4)

МД

= Нм.

Нм.

Потужність електродвигунів Рел., кВт,

Рел.= ![]() . (6.5)

. (6.5)

для двохстійкового кантувача

Рел.= ![]() кВт.

кВт.

- для вилкового кантувача

Рел.= ![]() кВт.

кВт.

- для поворотних кругів, поворотні столи які опираються на опорні ролики

Рел.= ![]() кВт.

кВт.

для поворотних кругів, вертикальний вал яких змонтований на підшипниках

Рел.= ![]() кВт.

кВт.

Тривалість операцій кантувача та поворотного привода визначається по формулі

tд=![]() . (6.6)

. (6.6)

tд.к=![]() с.

с.

tд п.пр.=![]() с.

с.

7. Розрахунок електромагнітних силових приводів

Електромагніти змінного і постійного струму отримали широке застосування для швидких прямолінійних переміщень.

Вихідні дані для розрахунку обираємо, користуючись джерелом ![]() та зводимо до таблиці 7.1

та зводимо до таблиці 7.1

Таблиця 7.1 - Вихідні дані для розрахунку електромагнітних силових приводів

| Зовнішній діаметр котушки D,м |

Внутрішній діаметр котушки d,м |

Діаметр мідного дроту dn,м |

Довжина котушки електромагніту lk,м |

Магнітна проникність повітряного зазору o.Н/м |

Питомий опір мідного дроту М,Ом.м |

Напруга живлення електромагніта U,В |

Висота повітряного зазору в,м |

| 0,2 |

0,02 |

0,003 |

0,2 |

|

|

220 |

0,1 |

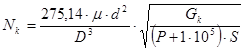

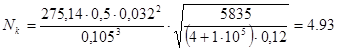

Розраховуємо число витків катушки за формулою:

![]() (7.1)

(7.1)

w=![]() .

.

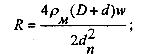

Опір катушки R, Ом,

(7.2)

(7.2)

R=![]() Ом.

Ом.

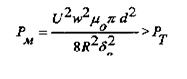

Тягове зусилля електромагніта Pм , Н,

(7.3

Pм=![]() Н.

Н.

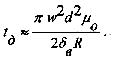

Тривалість спрацювання (прямий і зворотній хід) електромагніта tд , с

(7.4)

(7.4)

tд

=![]() с.

с.

8. Розрахунок пневматичних та гідравлічних силових приводів

Для правильного вибору пневмоприводу для операцій піднімання-опускання виробу необхідно розрахувати основні його параметри.

Вихідні дані для розрахунку обираємо, користуючись джерелом ![]() та зводимо до таблиці 8.1

та зводимо до таблиці 8.1

Таблиця 8.1 - Вихідні дані для розрахунку пневматичних та гідравлічних силових приводів

| Внутрішній діаметр циліндра D, м |

Діаметр штока dшт,м |

Робочий тиск стисненого повітря p, Н/м |

Коефіцієнт, що враховує тертя fo |

Коефіцієнт, що враховує інерційні сили u |

Щільність сталі pс, кг/м |

| 0,105 |

0,032 |

4·10 |

0,8 |

1,3 |

7850 |

| Коефіціент запасу міцності m |

Допустимі напруження , Н/м |

Коефіцієнт витрат через отвір |

Щільність мастила pж, кг/м |

Технологічне зусилля PT, Н |

Хід поршня S,м |

| 1,1 |

1100 |

0,5 |

800 |

12000 |

0,12 |

Визначаємо товщину стінки днища циліндра:

![]() . (8.1)

. (8.1)

![]() 0,0027м.

0,0027м.

Зовнішній діаметр циліндра ![]() , м

, м

![]()

![]() . (8.2)

. (8.2)

![]() =0,12 м.

=0,12 м.

Довжина корпуса циліндра ![]() , м

, м

![]() . (8.3)

. (8.3)

![]() =0,204 м.

=0,204 м.

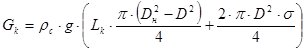

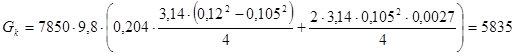

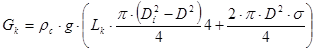

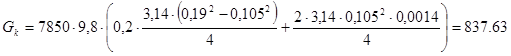

Визначаємо вагу корпуса циліндра за формулою:

. (8.4)

. (8.4)

Н.

Н.

Вага плунжерної пари ![]() , Н

, Н

![]() . (8.5)

. (8.5)

![]() Н.

Н.

Безрозмірне завантаження на привід ![]()

![]() . (8.6)

. (8.6)

![]() .

.

Безрозмірний конструктивний параметр ![]()

. (8.7)

. (8.7)

.

.

Відносний час переміщення поршня ![]() , с

, с

![]() . (8.8)

. (8.8)

![]() с.

с.

Тривалість переміщення поршня ![]() , с

, с

![]() . (8.9)

. (8.9)

![]() с.

с.

Товщина стінки днища циліндра ![]() , с

, с

![]() . (8.10)

. (8.10)

![]() м.

м.

Зовнішній діаметр циліндра ![]() , м

, м

![]()

![]() . (8.11)

. (8.11)

![]() м.

м.

Довжина корпуса циліндра ![]() , м

, м

![]() . (8.12)

. (8.12)

![]() м

м

Вага корпуса циліндра ![]() , Н

, Н

. (8.13)

. (8.13)

Н.

Н.

Вага плунжерної пари ![]() , Н

, Н

![]() . (8.14)

. (8.14)

![]() Н.

Н.

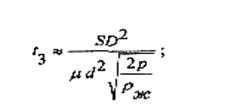

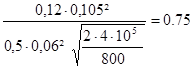

Тривалість переміщення поршня t3 , c

tз = с.

с.

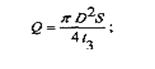

Розрахункова подача Q, м/с

Q=![]() м/с.

м/с.

Тривалість руху поршня tд , с

![]() .

.

![]() с.

с.

9. Визначення оптимальних значень рівня механізації

В даному розділі для визначення рівня автоматизації будемо розглядати три види конвеєрів: пластинчатий роликовий та візків. Визначаємо оптимальний конвеєр.

Підбір робимо методом розрахунку на основі ви числення індексу конкурентоздатності

![]() =max, (9.1)

=max, (9.1)

де Т – показник конкурентоздатності по технічним параметрам;

Э- показник конкурентоздатності по економічним параметрам.

![]() (9.2)

(9.2)

де А![]() - коефіцієнт важливості і-го технічного параметру;

- коефіцієнт важливості і-го технічного параметру;

Р![]() - абсолютне значення і-го технічного параметра для пропонованого варіанту;

- абсолютне значення і-го технічного параметра для пропонованого варіанту;

![]() - абсолютне значення і-го технічного параметру для пропонованого варіанту.

- абсолютне значення і-го технічного параметру для пропонованого варіанту.

![]() (9.3)

(9.3)

де ![]() - вартість технічних засобів для досліджених та базових варіантів.

- вартість технічних засобів для досліджених та базових варіантів.

Дані для розрахунку наведені в таблиці 9.1.

Визначаємо ціну двигуна, грн.

![]() (9.4)

(9.4)

де ![]() - питома вартість;

- питома вартість;

Р![]() - потужність двигуна.

- потужність двигуна.

![]()

![]()

![]()

![]()

![]()

Таблиця 9.1 – Вихідні дані

| Найменування показника |

Значення показника |

|||

| В |

В1 |

В2 |

В3 |

|

| 1 Потужність двигуна розрахункова,кВт |

1,33 |

1,33 |

0,25 |

0,05 |

| 2 Потужність двигуна номінальна, кВт |

1,33 |

1,33 |

0,25 |

0,05 |

| 3 Сумарний опір руху конвеєра, Н |

1249,3 |

1249,3 |

372,65 |

257,4 |

| 4 Довжина конвеєра, м |

11,28 |

11,28 |

11,22 |

11,35 |

| 5 Тривалість переміщення об’єкта, с |

2,95 |

2,95 |

2,95 |

9,3 |

| 6 Ціна двигуна, грн |

4500 |

4500 |

5000 |

4000 |

| 7 Ціна корпуса букси пасажирського вагона, грн |

600 |

600 |

600 |

600 |

| 8 Ціна конвеєра, грн |

28000 |

28000 |

35000 |

23000 |

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Оскільки ![]() є максимальним, згідно розрахунків, то оптимальному значенню автоматизації відповідає візковий конвеєр.

є максимальним, згідно розрахунків, то оптимальному значенню автоматизації відповідає візковий конвеєр.

Список використаної літератури

1. Методические указания для выполнения курсовой работы по дисциплине: «Автоматика и автоматизация оборудования вагонов и технологических процессов» на тему :«Расчет силовых приводов средств автоматики». – Х.: УкрГАЖТ, 2005 – 16с.

3. Меклер, А.Г.Автоматическое управление подъемотранспортнымы средствами./ А.Г.Меклер. - М.: Машиностроение, 1961. – 303с.

4. Соротина, А. Е. Автоматическое управление електроприводами. / А. Е Соротина. - М.: Высшая школа, 1978. – 176с.

5. Солодинкова, В. В.Автоматизация проектирования систем автоматического управления. / В. В. Солодинкова. - М.: Машиностроение, 1990. – 334с.

6. Методичні вказівки для виконання лабораторних робіт та курсового проекту по дисципліні,,Системи автоматизації виробництва і ремонту вагонів”.(САПРВ2). – Х.: УкрДАЗТ, 2005 – 46с.