Розробка проекту виконання робіт на капітальний ремонт відділювачів ОД-110М і ОДЗ-110М

СОДЕРЖАНИЕ: Зміст Вступ 1. Технічна характеристика відділювачів ОД – 110М і ОДЗ – 110М 2. Організація і технологія ремонту 2.1 Підготовка до капітального ремонту 2.2 Технологічна послідовність виконання робітЗміст

Вступ

1. Технічна характеристика відділювачів ОД – 110М і ОДЗ – 110М

2. Організація і технологія ремонту

2.1 Підготовка до капітального ремонту

2.2 Технологічна послідовність виконання робіт

2.3 Операційна карта ремонту головної кантактної системи, заміни контактного ножа

2.4 Операційна карта ремонту заземлюючої контактної системи

3. Технічне оснащення

3.1 Перелік запасних частин

3.2 Перелік приладів і пристсувань

3.3 Перелік інструментів

3.4 Перелік матеріалів

3.5 Вибір стропів і вантажопідйомного механізму для підняття відділювача масою 484 кг

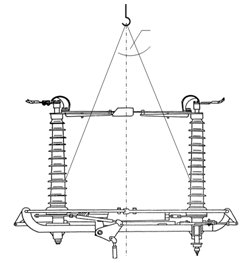

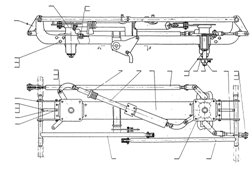

4. Ескізи обладнання, яке ремонтується або його вузлів

5. Охорона праці при проведенні ремонтних робіт

6. Перелік технічної документації, яка оформляється при ремонті і після його закінчення

Перелік посилань

Вступ

Метою курсового проекту була розробка проекту виконня робіт на капітальний ремонт відділювачів ОД-110М і ОДЗ-110М. Такий ремонт проводиться з метою підтримання та відновлення працездатності обладнання. Капітальнийремонт відділювача виконується з періодичністю одного разу на 2 - 3 роки.

У пояснювальній записці я привів технічну характеристику даного відділювача.

В розділі Організація і технологія ремонту я розробив підготовчі, основні і заключні етапи роботи, із врахуванням послідовності їх виконання.

Основним переліком робіт, які виконуються при капітальному ремонті є:

- підготовка до ремонту;

- огляд і перевірка;

- ремонт опорних ізоляторів;

- ремонт головної контактної системи;

- ремонт робочих пружин;

- збирання відділювача;

- регулювання відділювача;

Операційну карту склав для ремонту головної контактної системи, заміни дифектного ножа і заземлюючої контактної системи.

Для проведення ремонту я вибрав таке технічне оснащення: інструменти, матеріали, запасні частини, прилади і пристосування.

Для строповки відділювача вибрав мягкий стальний канат подвійної скрутки діаметром 5мм з мінімальним розривним зусиллям 1250кг·с, а також автокран типу КС – 1563 на виносних опорах, вантажопідйомністю 4-0,8т.

Розробив заходи з охорони праці для безпеки проведення ремонтних обіт.

Навів перелік технічної документації, яка оформляється при ремонті або після його закінчення.

У графічній частині я виконав ескізне креслення відділювача ОД – 110М і ескізне креслення контактної системи відділювача.

1. Технічна характеристика відділювачів ОД – 110М І ОДЗ – 110М

Відділювачі зовнішнього встановлення ОД – 110М і ОДЗ – 110М призначені для автоматичного відключення пошкодженої частини лінії

Таблиця 1.1- Технічна характеристика відділювачів

| Найменування | Параметри |

1 Номінальна напруга, кВ 2 Найбільша робоча напруга, кВ 3 Номінальний струм, А 4 Частота, Гц 5 Амплітуда граничного наскрізного струму: головних ножів, кА заземляючих ножів, кА 6 Граничний струм термічної стійкості: головних ножів, кА заземляючих ножів, кА 7 Тривалість протікання граничного струму термічної стійкості 8 Час відключення (час від подачі команди на „Відключення” до повного розходження ножів), с 9 Допустиме тяжіння привода в горизонтальній площині, кг·с |

110 126 630 50 80 50 20 12,5 3 0,3-0,5 50 |

Таблиця 1.2 – Основні технічні характеристики приводів

| Найменування | Параметри |

1 Напруга, В на постійному струмі, В на змінному струмі, В 2 Допустима дія по напрузі, % |

24 48 110 220 110 127 220 65-120 |

2. Організація і технологія ремонту

2.1 Підготовка до капітального ремонту

При підготовці до ремонту необхідно:

-ознайомитись з відомістю обєму ремонтних робіт;

-ознайомитись з рекомендаціями заводу виготовлювача і директивними матеріалами по підвищенню надійності роботи ремонтуючого обладнання;

-ознайомитись з документацією монтажу або попереднього ремонту;

-призначити склад ремонтної бригади (кількості і квліфікації) у відповідності з обємом робіт

-вивчити з ремонтним персоналом технологічний процес і організацію ремонтних робіт

-скласти план розміщення робочих місць, деталей вузлів, приспосіблень та інструментів;

-підготовити приміщення для зберігання інструментів, приладів, запчастин, матеріалів;

Перед початком роботи необхідно перевірити:

-наявність необхідних запчастин;

-наявність документації для проведення ремонту;

-наявність приспосіблень, інструментів, інвентаря і засобів механізації і при нобхідності відремонтувати їх;

-наявність і справність підйомнотранспортних механізмів і такелажних приспосіблень і їх придатність до експлуатації у відповідності з правилами. Ця перевірка проводиться разом з представником експлуатації.

2.2 Технологічна послідовність виконання робіт

Таблиця 2.1 - Технологічна послідовність виконання робіт

| Назва роботи |

1 Зовнішній оглядвідділювача з приводами, виявлення дефектів і уточнення обєму робіт 2 Повузлове розбирання 3 Ремонт опорних ізоляторів 4 Ремонт головних контактних ножів 5 Ремонт заземляючих ножів і приводів 6 Ремонт робочих пружин 7 Ремонт буферів, підшипників 8 Ремонт приводу 9 Регулювання і збирання відділювача |

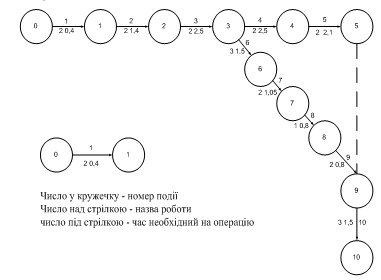

Технологічний графік ремонту відділювача ОД – 110М приводжу на рисунку 4.1

2.3 Операційна карта ремонту головної контактної системи, заміни дефектного ножа

Таблиця 2.2 – Операційна карта

| Вузол | Контактна система |

Шифр операції 06 |

Склад ланки | Затрати праці на операції 4,5 люд.год. | ||||

| спеціальність | розряд | К - сть | Інструменти, приспосіблення, оснащення | |||||

| Переходи | Назва операції | Електрослюсар |

3 | 1 | ||||

| Ремонт головної контактної системи, заміни дефектного ножа | 5 | 1 | ||||||

| Зміст операції | Назва | К – сть, шт | ||||||

| 1 | 2 | 3 | 4 | |||||

| 1 | Викрутити болт 62 (рисунок 2, форматА1), викрутити гайку 55 і зняти кожух 5 | Торцевий ключ 10 | 2 | |||||

| 2 | Очистити контактну систему від пороху і бруду | Ганчірки, торцевий люч | 2 |

|||||

| 3 | Зочистити оплавлені місця на контактних поверхнях ламелей 59 і контактної пластини 58 . При наявності на ламелях пропалювання, глубиною більше 2мм ламелі замінюють відповідно переходам 4-8. При наявності на контактній пластині пропалювання глубиною більше 1мм, а токож при відшаруванні її замінити головний контактний ніж відповідно переходам | Різні напильники, шліфувальний папір |

2 4 |

|||||

| 4 | Видалити шплінт 52 і витягнути вісь 61 | Викрутка Плоскогубці |

1 1 |

|||||

| 5 | Викрутити гайки 55 , витянути шпильку 54, зняти пластини 57, ламелі 59, шайби 53, пружини 60 | Торцевий ключ 14 | 2 | |||||

| 6 | Замінити дефектні ламелі 59 | |||||||

| 7 | Оглянути зняті деталі контактної системи, дефектні деталі замінити | |||||||

| 8 | Зібрати контактну систему відповідно рисунку 2 (А1), попередньо змастивши її технічним вазеліном | Пензлик, Торцевий ключ 14, викрутка плоскогубці |

2 1 1 |

|||||

| 9 | Відрегулювати контактний тиск ламелей 59 натягом шпильки 54. Витягуюче зусилля в напрямі вздовж ножа, яке прикладається до встановленої в розємний контакт шини, товщиною 11мм, повинно бути 8-9 кг·с на пару ламелей | Динамометр, шина, товщиною 11мм, тоцевий ключ |

1 1 2 |

|||||

| 10 | Встановити кожух 51, накрутити гайку 55, підклавши шайбу 56 | Торцевий ключ14 | 1 | |||||

| 11 | Вставити болт 62 в отвір і накрутити гайки 65, підклавши шайби 63 і 64 | Торцевий ключ14 | 1 | |||||

| 12 | Викрутити болт 42, закрутити гайки 37 і зняти гнучкий звзок 43 | Гаєчний ключ 14 Х 17 | 2 | |||||

| 13 | Зачистити контактні поверхні на гнучкому звязку 43, планках 40 і контактних пластинах 39 і 44 | шліфувальний папір | ||||||

| 14 | Викрутити гвинт 66, зняти ступіцю 38 | Викрутка | 1 | |||||

| 15 | Очистити внутрішню поверхню ступіци від старого мастила, полити бензином, змастити новим мастилом ЦИАТИМ - 201 | Пензлик, ганчірки |

2 | |||||

| 16 | Встановити ступіцю на місцяе, перевірити обертання ступіці | |||||||

| 17 | Викрутити гвинт 66 | Викрутка | 1 | |||||

| 18 | Встановити гнучкий звзок на місце, вкрутити болт, піднявши плівку 40 і шайбу 41, викрутивши гайки 37, підклівши шайби 36 | Гаєчний ключ | 1 | |||||

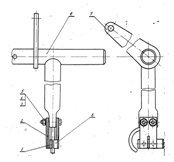

2.4 Ремонт заземляючої контактної системи

Таблиця 2.3 – Операційна карта

| Вузол | Контакна система |

Шифр операції 05 |

Склад ланки | Затрати праці на операції 4,2 люд.год. | ||||

| спеціальність | розряд | К-сть | Інструменти, приспосіблення, оснащення | |||||

| Переходи | Назва операції | Електрослюсар |

3 | 1 | ||||

| Ремонт заземлюючої контактної системи | 5 | 1 | ||||||

| Зміст операції | Назва | К - сть | ||||||

| 1 | 2 | 3 | 4 | |||||

| 1 | Очистити від пилу і бруду деталі ножа заземлення рисунок 4.2 |

Ганчірки | ||||||

| 2 | Зачистити контактну поверхню контактів 1 і 8 | шліфувальний папір | ||||||

| 3 | Оглянути пружини 2, при необхідності замінити відповідно переходам 4 – 6 | |||||||

| 4 | Викрутити гайки 3 і зняти пружини 2 | Торцевий ключ14 | 2 | |||||

| 5 | Замінити дефектні пружини 2 | |||||||

| 6 | Встановити нові пружини 2 і закріпити їх болтами 2 і гайками 3, підклавши шайби 4 | Торцевий ключ14 | 2 | |||||

| 7 | Перевірити викручувальне зусилля вздовж осі ламелей, розємного контакту, яке прикладається до вставляючої в розємний, контакт шини товщиною 6 мм, яка дорівнює товщині рухомого контакту 11. Зусилля повинно бути рівним 6-8 кг с. | |||||||

| 7 | Перевірити викручувальне зусилля вздовж осі ламелей, розємного контакту, яке прикладається до вставляючої в розємний, контакт шини товщиною 6 мм, яка дорівнює товщині рухомого контакту 11. Зусилля повинно бути рівним 6-8 кг с. | |||||||

| 8 | Очистити нерухомий контакт 11 від пилу і бруду | |||||||

| 9 | Викрутити гайку 12, зняти шайбу 16 і контакти 11 | Торцевий ключ12, гаєчний ключ 14Х17 |

1 1 |

|||||

| 10 | Зачистити контактні поверхні контактної пластини 10, контакта 11, шайб 16 | Різні напильники, шліфувальний папір |

4 | |||||

| 11 | Зібрати нерухомий контакт відповідно рисунку 2 (А1) | Торцевий ключ12, Гаєчний ключ 14Х17 |

1 1 |

|||||

| 12 | Викрутити болт 3, викрутити гайку 1 і зняти гнучкий звязок 2 | Гаєчний ключ 14 Х7 | 2 | |||||

| 13 | Зачистити контактні поверхні на гнучкому зв’язку 2 | шліфувальний папір | ||||||

| 14 | Встановити гнучкий звязок 2 на місце, закріплюють його болтом 3, підклавши шайби 4 і 5 і накрутити гайку 1 | Гаєчний ключ 14Х17 | 2 | |||||

| 15 | Підтягнути при необхідності болт заземлення | Гаєчний ключ 14Х17 | 1 | |||||

| 16 | Повторити переходи 1 – 14 для двох інших фаз | |||||||

3. Технічне оснащення

3.1 Перелік запасних частин

Таблиця 3.1- Перелік інструментів і пристосування

| Назва | К-сть, шт |

Пружина: стиснута для ламелей штовхача буфера штовхача плоска для контакта полюса заземлення Шайба гумова Гнучкий звзок: для головних ножів для ножів заземлення Ламель для головних ножів Контакт ножа заземлення Кільця ущільнюючі |

6 3 3 - 24 24 6 3 12 6 - |

3.2 Перелік приладів і пристосувань

Таблиця 3.2 - Прилади і пристосування

| Назва | К-сть, шт |

Динамометр: ДПУ – 01 – 1 ДПУ – 0,5 – 1 Шина: товщиною 11мм товщиною 66мм Приспосіблення для механічних випробувань ізоляторів 11 – 1 Приспосіблення 11 – 2 для зняття і заміни опорних ізоляторів Приспосіблення 11 – 3 для зняння включаючих пружин Мегометр МС – 0,5 Технічні пластини ПТ – 246 Набір М – 246 Подовжувач електричного шнура |

1 1 1 1 1 1 1 1 2 1 1 |

3.3 Перелік інструментів

Таблиця 3.3 - Перелік інструментів

| Назва | К-сть, шт |

Ключ гаєчний рожковий двосторонній 8 х 10 12 х 14 14 х 17 17 х 19 19 х 22 22 х 24 27 х 32 Ключ торцевий з внутрішнім шестигранником 10мм 12мм 14мм Плоскогубці комбіновані, довжиною 150мм Тригранний напильник №2 №4 Півкруглий напильник №2 №4 Молоток слюсарний, масою 400г Викрутка слюсарно – монтажна, типу Б 220 х1,0 Лінійка вимірювальна, металева, довжиною 100мм Рулетка вимірювальна металева РС – 2 Кернер Свердлильна машина Свердло, діаметром 8мм Пензлик КФ – 25 КФ – 6 Щітка металева |

3 2 2 2 1 1 1 1 1 1 3 1 1 1 1 2 3 1 1 1 1 1 2 2 |

3.4 Перелік матеріалів

Таблиця 3.4 - Перелік матеріалів

| Назва | Норми розходу на ремонт одного вимикача |

ЦИАТИМ – 210 Графіт „П” Бензин авіаційний Б – 70, л Масло індустріальне або машинне С Шліфувальний папір, типу І, м3 Ганчірка Канат пеньковий, діаметром 9,6мм, м Емаль ПФ - 115 (сіра ША) Масло АМГ – 10 Мастило УН (вазелін технічний) Клей БФ - 88 |

1,0 0,1 1,5 0,2 0,3 1,5 1,5 - 0,2 0,1 - |

3.5 Вибір стропів і вантажопідйомних механізмів для підняття відділювача, масою484кг

Складаю схему строповки і приймаю чотьох вітковий груповий строп , які на кінцях оснащені гаками схему строповки відділювача приводжу на рисунку 4.3. Приймаю число віток n=4, кут відхилення стропа від вертикалі.б=45 .

Визначаю зусилля, яке діє на одну вітку стропу

![]() ,

,

де m = 1,42 - коефіцієнт, який залежить від кута б. [4,сторінка.512] ![]()

Визначаю мінімальне розривне зусилля:

Рм.р. =kS,

де k=6 - коефіцієнт запасу міцності [4,сторінка.511]

Рм.р. = 6·171,8= 1030,8 кг·с = 10308 Н

По ДЕСТУ 3070-74 вибираю м’який стальний канат подвійної скрутки діаметром 5 мм. із розрахунковим розривним зусиллям 1250 кг·с, яке більше мінімального розривного 1030,8 кг·с і розрахунковою границею міцності провода при розтягненні 180 кг·с/мм2

В якості вантажопідйомного механізму вибираю автокран типу

КС-1563 вантажопідйомність 4-0,8 т [4, таблиця 6.12]

4. Ескізи обладнання, яке ремонтується або його вузлів

Рисунок 4.1 – Технологічний графік ремонту відділювача ОД-110М

Рисунок 4.4 – Схема строповки відділювача ОДЗ – 110 М

Рисунок 4.3 – Цоколь веденого полюса

1- гайка М10; 2- гнучкий звязок; 3- болт М1025; 4- шайба; 5- шайба пр. 10М, 6- пластина; 7- болт М1225; 8- шайба; 9- шайба пр.12Н; 10- важіль; 11- основа; 12- болт М1635; 13- шайба пр. 16Н; 14- вісь 12/55; 15- шплінт 3,220; 16- шайба 121; 17- тяга; 18- конічний штів 80,55; 19- вал; 20- диск; 21- шплінт 550; 22- прокладка; 23- тяга; 24- швелер; 25- тяга; 26- сегмент; 27- вісь; 28- шплінт 3,220; 29- шайба 121; 30- ніж заземлення; 31- основа; 32- ніж заземлення

Рисунок 4.2 – Ніж заземлення

1- контакт; 2- пружина; 3- гайка М8; 4- шайба пр. 8Н; 5- болт М835; 6- вал; 7- важіль; 8- контакт.

5. Охорона праці при проведенні ремонтних робіт

Охорона праці – це комплекс різних заходів, організаційно-технічних, санітарно-гігієнічних і законодавчих, спрямованих на створення безпечних і здорових умов праці. Правильна організація праці при ремонті означає створити умови для високопродуктивної і безпечної роботи, передбачати можливу небезпеку й запобігти їй, забезпечити потрібні санітарно-гігієнічні умови працівникам. До початку роботи на об’єкті весь ремонтний персонал повинен детально бути проінструктований з питань технічної безпеки. Інструктаж проводить майстер. Крім цього, кожен працюючий повинен в процесі своєї виробничої діяльності керуватися правилами безпеки, які викладені в спеціальних виданнях.

У всіх найбільш небезпечних місцях даного об’єкту необхідно вивісити відповідні плакати і попереджувальні знаки. Окремі ділянки повинні мати достатнє природне або штучне освітлення. Перед тим, як приступити до роботи, слід перевірити наявність і справність пристроїв заземлення станків.

Ручний електрифікований інструмент повинен оснащуватися пристроями для заземлення його корпусів.

Необхідно, щоб на місці була аптечка. Разом з цим ремонтний персонал повинен знати правила гасіння пожежі в електроустановках.

При роботах з ручним інструментом дерев’яні рукоятки повинні бути виконані з міцних порід дерева(бук, дуб), а інструмент (молотки) міцно і правильно насаджений на рукоятки.

Гаєчні ключі повинні точно відповідати розмірам гайок. Подовжувати ключ при закручуванні гайок за допомогою труби або іншого ключа забороняється.

Іржава гайки перед викручуванням потріьно змастити. Зберігати ручні інструменти потрібно в спеціальних ящиках, де кожному інструменту відведено своє місце.

При виконанні такелажних робіт перш за все необхідно перевірити справність вантажопідйомних механізмів і пристосувань.

Стропи перевіряють на цілісність і відповідність вазі вантажів, що піднімається. Перед використанням слід впевнитись в тому, що на них нема петлеподібних заломів.

До того як приступити до стропування вантажу необхідно точно вияснити місце розміщення строп на конструкції обладання або його вузлі. При підніманні довгомірних елементів обладнання стропування виконується не менше ніж двома стропами із застосуванням траверс. При підніманні або опусканні обладнання краном або іншим вантажопідйомним механізмом ніколи не дозволяється знаходитись під висячим вантажем. Підняття відділювача потрібно виконувати тільки за раму. Під час підняття вантажу забороняється виконувати поправку пристосувань, торкатися підйомних канатів.

До роботи на автокрані та з іншими вантажопідйомними механізмами допускаються тільки особи, що здали іспити і мають посвідчення на право працювати. Персонал, який приймає участь в такелажних роботах повинен добре знати всі умовні сигнали і команди. Ручні либідки повинні мати захищену зубчасту передачу а при одночасній роботі двох лебідок швидкість навивання тросів на обидва їх барабани мають бути однаковою.

6. Перелік технічної документації, яка оформляється при ремонті і після його закінчення

РЭУ__________

Форми технічних актів ремонту відділювача

Затверджую:

Нацальник служби (групи)

Підстанції______________ „ ”________200_р

Технічний акт

Ремонт відділювача типу_______________________________________

з приводом типу ______________________________________________

Вид ремонту ______________________________________

(капітальний, поточний)

Дата останнього ремонту_______________________

Початок ремонту ______________ Закінчення ремонту __________

(Дата, час) (Дата, час)

Таблиця 6.1 – Дані про ремонт

| Операція | Відмітка про ремонт, результати вимірів | Оцінка ремонту, норматив | ||||||

| 1 | 2 | 3 | ||||||

| Ремонт і випробування фарфорової ізоляції | ||||||||

| Ремонт головної контактної системи | ||||||||

| Ремонт заземлюючої контактної системи | ||||||||

| Ремонт опорних підшипників | ||||||||

| Ремонт відділюючих пружин | ||||||||

| Ремонт буферів | ||||||||

| Ремонт підшипника передачі | ||||||||

| Ревізія шарнірних зєднань | ||||||||

| Ревізія заземлення | ||||||||

| Контроль і регулювання | Фаза | |||||||

| А | В | С | ||||||

| 1 | 2 | 3 | 4 | 5 | ||||

| випробування зусилля на ізоляторах (на протязі 15 с), кг с | 240 | |||||||

| Контактного натиску в ламелях головної контактної системи, перевіряючий по витягуючому зусиллі щаблону відповідно операціям 01 – 04, переходів 4 і 9 відповідно, кг с | 8 – 9 на кожну пару ламелей | |||||||

| Зазор між торцями ножів полюсів, мм | не більше 3 | |||||||

Перехідного опору головної контактної системи, мк Ом |

260 | |||||||

| Відстань між кінцями головних контактів ножів, мм | не менше 1050 | |||||||

| За запас ходу штока буфера, мм | 12-15 | |||||||

| Неспівпадання осей контактних ножів полюсів, мм | Не більше 5 | |||||||

Час відключення відділювача (від подачі команди до повного розходження ножів), с |

0,3-0,5 | |||||||

| Привід | ||||||||

| Ремонт зубчастої передачі | ||||||||

| Ремонт механізму вільного розщеплення | ||||||||

| Ремонт механізму розщеплення | ||||||||

| Ремонт защіпки | ||||||||

| Ремонт підігрівача | ||||||||

| Ремонт шафи приводу | ||||||||

Контроль і регулювання: Глибини захвату зубчастого вала, мм Глибини захвату защіпки ричага валу, мм |

||||||||

| Не менше 4 | ||||||||

| Не менше 4 | ||||||||

Зміщеня від мертвої точки механізму розчеплення, мм: При включеному положенні При виключеному положенні |

3-6 1-4 |

|||||||

| Зазору між листком релейної планки і планкою механіхму розчеплення (в положення „Відключено”), мм | 1-2 | |||||||

Дата і вузли, заміні під час ремонту ______________________________

_____________________________________________________________

_______________________________________________________

Замітка для експлуатаційного персоналу__________________________

____________________________________________________________

Відділювач з приводом з ремонту здав організатор робіт________________ (дата, час)

Відділювач із приводом з ремонту прийняв представник експлуатації ________________ (дата, час)

Перелік посилань

1. Текстова навчальна документація (Посібник). Структура і правила оформлення технічної документації. Бурштинський енергетичний технікум. 2002

2. Методические рекомендации по выполнению требований государственных стандартов в учебном процессе. Служба стандартизации,1990

3. Руководство по ремонту и техническому обслуживанию отделителей

ОД-110М и ОДЗ-110М, короткозамикателя КЗ-110М и приводов ШПОМ и ШПКМ. Служба передового опита эксплуатации энергосистем ОРГРЭС М.: 1976

4. Справочник по ремонту и техническому обслуживанию электрических сетей. Под редакцией К.М. Антипова, И.Е. Бандуилова – М:. Энерго атомиздат, 1987

5. Методичні рекомендації з охорони праці при ремонті електроустаткування електростанцій електричних мереж. Бурштинський енергетичний технікум. 2002