Синтез и анализ ХТС в производстве бензина

СОДЕРЖАНИЕ: Первичные и основные способы переработки нефти. Увеличения выхода бензина и других светлых продуктов. Процессы деструктивной переработки нефтяного сырья. Состав продуктов прямой гонки. Виды крекинг-процесса. Технологическая схема установки крекинга.МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

КУРСОВАЯ РАБОТА

по дисциплине «Общая химическая технология»

на тему:

СИНТЕЗ И АНАЛИЗ ХТС В ПРОИЗВОДСТВЕ БЕНЗИНА

Выполнил

студент группы:

_____________________

Проверил

доцент

2006 г.

Содержание

1. Содержание

2. Задание

3. Введение

4. Синтез ХТС

4.1. Обоснование создания эффективной ХТС.

4.2. Определение технологической топологии ХТС

4.3. Установление технологических и конструкционных параметров ХТС, технологических параметров режима и потоков

4.4. Изображение графических моделей ХТС

4.4.1. Функциональная схема

4.4.2. Структурная схема

4.4.3. Операторная схема

4.4.4. Технологическая схема

5. Анализ ХТС

5.1. Представление изучаемого объекта в виде иерархической структуры ХТС

5.2. Построение математической модели ХТС

5.3. Изучение свойств и эффективности функционирования ХТС

6. Заключение

7. Список использованных источников

2. Задание

В курсовой работе осуществлён синтез и анализ химико-технологической системы (ХТС) по производству бензина.

На основе расходных коэффициентов и соотношения фракций готового продукта, полученных из литературных данных рассчитать материальный баланс установки каталитического крекинга.

3. Введение

Нефть и природный газ известны человечеству с глубокой древности. Описание источников нефти содержится в трудах Геродота (V век до н. э.), Плутарха и Плиния Старшего (I век до я. э). Гиппократ (IV – V века до н. э.) рекомендовал лекарства, содержащие в своем составе нефть. Нефть применялась в качестве топлива, как средство освещения, в военном деле («греческий огонь»).

В средние века нефть добывали из специально вырытых колодцев. Уже в XIII веке в районе Баку функционировали нефтяные источники. В последующем вместо колодцев стали использовать скважины, что позволило извлекать нефть из более глубоких слоев. Первые скважины бурили ударным способом с помощью металлического долота, а нефть после окончания фонтанирования извлекали специальными ведрами (желонками). Недостаток в так называемых светлых нефтях, используемых для освещения, вызвал потребность в разработке методов переработки нефтей, сначала для повышения выхода осветительного масла (фотогена). В России подобный метод был освоен в XVI – XVII веках, после того, как в царствование Б.Годунова (XVI век:) в Москву из Ухты была завезена «горячая вода густа» (нефть):

Интерес к процессам перегонки нефти для получения различных ценных продуктов появился в первой половине XIX века. В 1821 – 23 гг. в Моздоке братьями Дубиниными была построена первая кубовая установка для перегонки нефти, на которой из нее выделялось до 40% фотогена (керосина). Легкая часть – бензин при этом методе терялась, а мазут использовали для смазки колес. В 1837 году в Баку инженером Боскобойниковым был сооружен первый нефтеперегонный завод. Подобное производство керосина из нефти в Англии было организовано в 1848 году и в США в 1860 году.

Бурное развитие нефтеперерабатывающей промышленности начинается с 60-х годов XIX века. Б 1869 году в Баку существовало уже 23 нефтеперегонных завода, а к 1876 году число их возросло до 123. В этот период основным целевым продуктом переработки являлся осветительный керосин, выход которого составлял около 25%. Бензиновая фракция (всего около 0,5%) и мазут промышленного применения не находили. С 1876 года после изобретения В.Г. Шуховым форсунки для сжигания жидкого топлива, мазут стал широко использоваться в топках паровых котлов. К этому же времени было налажено производство из мазута смазочных масел.

В 1890 году В.Г. Шухов и Гаврилов запатентовали трубчатую нефтеперегонную установку непрерывного действия, которая стала прообразом современных установок AT и АВТ. В этом методе предусматривалась и возможность проведения процесса с расщеплением углеводородов нефти (крекинга).

Коренной переворот в методах переработки нефти происходит после изобретения двигателя внутренного сгорания. В связи с этим, бензин, не находивший ранее промышленного применения, становится с начала XX века одним из важнейших нефтепродуктов.

Начиная с 1965 года в стране развиваются мощности вторичных процессов нефтепереработки, увеличивается производство моторных топлив. Так в 1970 году доля высокооктановых бензинов составляла уже 50,7% и продолжает возрастать. В последующие годы в нефтеперерабатывающей промышленности внедряются новые высокопроизводительные процессы, комбинированные технологические установки (ЭЛОУ-АВТ), переработка нефти приближается к районам потребления нефтепродуктов.

Возрастающая потребность в моторных топливах с высоким октановым числом для двигателей со степенью сжатия 9 – 10, потребовала значительного углубления переработки нефти с целью более эффективного ее использования и модернизации действующих нефтеперерабатывающих заводов. Это было достигнуто за счет интенсивного внедрения в нефтепереработку новых термических и каталитических процессов, позволивших в 1,5 – 1,8 раза увеличить выход светлых продуктов.

Вследствие кризисных явлений в народном хозяйстве РФ в целом, и в нефтеперерабатывающей промышленности в частности, в настоящее время глубина переработки снизилась до 64% и значительно уступает таковой в США (90%). Так, из одной тонны нефти производится бензина, керосина и дизельного топлива в США 700 кг, в РФ – 400 кг, а доля мазута составляет, соответственно, 80 и 400 кг.

Благодаря значительным залежам нефтяного сырья в нашей стране разработка методов нефтепереработки очень актуальна.

4. Синтез ХТС

4.1. Обоснование создания эффективной ХТС

Нефть из скважин обычно выделяется вместе с газами (попутные газы). Отделение газообразных продуктов от нефти производят в специальных сепараторах (траппах). Далее нефть подвергают стабилизации – удалению легких фракций, способных испаряться в условиях хранения и транспортировки нефти. Одновременно с легкими погонами при стабилизации из нефти удаляются и растворенные в ней газы. Удаляемые из нефти газы и легкие фракции (газы стабилизации) состоят главным образом из низших парафиновых углеводородов С1 —C5 (табл. 4).

Газы стабилизации представляют собой ценное химическое сырье; их можно разделять па индивидуальные углеводороды и перерабатывать затем в различные продукты органического синтеза.

После стабилизации нефть обезвоживают, освобождают от механических примесей (соли, песок, глина) и направляют па переработку.

Первичным и основным способом переработки нефти является се разгонка на отдельные фракции – нефтяные дистилляты (прямая гонка). Первую стадию прямой гонки осуществляют на установках, работающих при атмосферном давлении, – такие установки носят название атмосферных трубчаток (AT). На этих установках из нефти отбирают светлые продукты (бензиновый, лигроивовый, керосиновый и соляровый дистилляты). Бензин (смесь углеводородов С5 – С12 ) отбирают при температурах до 180 – 200° С, керосин (углеводороды С9 – С16 ) – при 180 – 300°С и соляровый дистиллят – при температурах примерно до 350° С. Остаток после отгонки нефтяных дистиллятов (мазут) разгоняют в вакууме, получая при этом различные смазочные масла и мази. Установки, в которых последовательно объединены атмосферный и вакуумный нефтеперегонные агрегаты, носят название атмосферно-вакуумных трубчаток (АВТ). Остаток после отгонки масел из мазута – гудрон. – используется для производства нефтяного битума различных марок, а также для получения смазочных масел с высокой температурой вспышки.

Прямая гонка относится к процессам переработки нефти физическими методами – ее проводят в условиях, предотвращающих разложение углеводородов. Для понижения температуры кипения дистиллятов применяют вакуум, а в некоторых случаях вводят острый водяной нар. Благодаря этому состав дистиллятов прямой гонки соответствует составу исходной нефти.

При таком способе переработки получаемое количество легких дистиллятов невелико. Так, бензинового дистиллята при прямой гонке получается всего 5 – 20% от количества исходной нефти.

Для увеличения выхода бензина и других светлых продуктов дистилляты прямой гонки и мазут подвергают вторичной переработке с частичным разложением (деструкцией) углеводородов. Благодаря применению деструктивной переработки нефтяного сырья (крекинг, пиролиз и др.) стало возможным резко увеличить выход легких дистиллятов из нефтей самых различных месторождений. В 1909 г., когда единственным способом переработки нефти являлась прямая гонка, из 100 л перерабатываемой нефти получали в среднем 11 л бензина, В настоящее время известны способы деструктивной переработки, позволяющие увеличить выход бензина до 60 – 70% и более от количества перерабатываемого сырья.

В противоположность дистиллятам прямой гонки, продукты деструктивной переработки отличаются по составу от исходной нефти. Они содержат значительные количества непредельных углеводородов (олефинов, диенов) и больше ароматических углеводородов. Непредельные и ароматические углеводороды представляют наибольшую ценность как сырье для синтезов.

Различные процессы деструктивной переработки нефтяного сырья можно разделить на две основные группы:

1) процессы, протекающие без катализаторов (термический крекинг);

2) процессы с использованием катализаторов (каталитический или термокаталитический крекинг).

Первичная перегонка нефти.

Первичная перегонка нефти (прямая гонка) — процесс переработки нефти, основанный на разделении смеси составляющих ее углеводородов методом фракционной разгонки (ректификации) на отдельные дистилляты (фракции) с определенными интервалами температур кипения. Прямой гонке подвергается вся добываемая нефть. В соответствии с назначением получаемых дистиллятов различают три варианта прямой гонки:

— топливный процесс (получение различных видов топлив);

— топливно-масляный процесс (получение топлив и масел);

— нефтехимический процесс (получение сырья для химического производства).

Процесс прямой гонки проводится в установках трубчатого типа (название — по названию трубчатых печей), которые включают трубчатые печи различного типа, ректификационные и отпарные колонны, теплообменники и холодильники. В зависимости от глубины переработки нефти установки прямой гонки делятся на:

— одноступенчатые, работающие при атмосферном давлении (AT) и

— двухступенчатые (атмосферно-вакуумные АВТ), в которых одна ступень работает при атмосферном давлении, а другая при остаточном давлении 5–8 кПа.

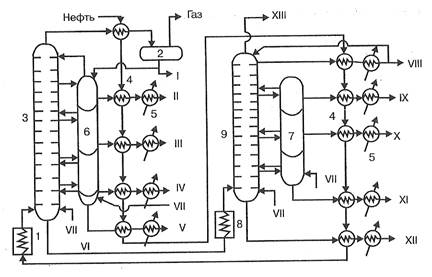

Продуктами прямой гонки на установках AT являются моторные топлива (бензин, авиационный керосин), дизельное топливо и значительное количество остатка – мазута. На установках АВТ на второй ступени подвергается разгонке мазут с образованием смазочных масел и остатка – гудрона, перерабатываемого в битум, пек, нефтяной кокс. Этим на установках АВТ достигается большая глубина переработки нефти, нежели на установках AT. На рис. 1 представлена технологическая схема установки АВТ, работающей по топливно-масляному варианту.

Рис. 1. Технологическая схема установки АВТ:

1 — трубчатая печь подогрева нефти, 2 — сепаратор газа, 3 — ректификационная колонна атмосферного давления, 4 — теплообменники-конденсаторы, 5 — холодильники, 6, 7 — отпарные колонны, 8 — трубчатая печь подогрева мазута, 9 — вакуумная ректификационная колонна. I — бензин, II —лигроин, III — керосин, IV — дизельное топливо, V — газойль, VI — мазут, VII — пар, VIII — веретенное масло, IX — машинное масло, X — легкое цилиндровое масло, XI — тяжелое цилиндровое масло, XII — гудрон, XIII — газы

Нефть из ЭЛОУ последовательно проходит через теплообменники 4, нагреваясь за счет теплоты дистиллятов атмосферной и вакуумной перегонки, и подается насосом под давлением 1,5 – 2,0105 Па в трубчатую печь 1, где нагревается до 350 0 С. Из печи парожидкостная смесь поступает в ректификационную колонну I ступени 3, в которой давление снижается до 0,1 МПа и происходит испарение летучих фракций нефти и отделение их паров от мазута. По высоте колонны в точно определенных интервалах температур отбираются дистилляты, которые поступают в секции отпарной колонны 6 для дополнительного отделения летучих углеводородов, которые вместе с водяным паром возвращаются в колонну 3. Отобранные дистилляты проходят через теплообменники 4 и после охлаждения в холодильниках 5 отводятся как товарные продукты из установки. Бензиновый дистиллят через теплообменник 4 поступает в сепаратор газа 2 и после отделения газа выводится как товарный продукт, а частично подается на орошение колонны. Образующийся в количестве до 55% мазут из нижней части колонны 3 подается в печь 8 и оттуда в колонну II ступени 9, работающую при остаточном давлении 0,005 – 0,008 МПа, где разделяется на дистилляты. В нижнюю часть колонн 3 и 9 подается острый пар, что снижает температуру кипения и способствует более полному отделению легких фракций.

Аппаратура, применяемая при прямой гонке нефти и других процессах нефтепереработки должна обеспечивать нагревание сырья до высоких температур, при которых процесс протекает с достаточной скоростью и достаточно четкое разделение получаемых продуктов. Основными аппаратами в этих процессах нефтепереработки являются трубчатые печи и ректификационные колонны.

В трубчатых печах нефть и мазут проходят по трубам, расположенным внутри печи и нагреваются за счет теплоты сгорания жидкого или газообразного топлива. Печь состоит из двух камер: радиационной, где размещаются горелки и радиантные трубы, воспринимающие теплоту излучения и конвекционной, в которой расположены трубы, обогреваемые дымовыми газами, выходящими из камеры радиации. Конструкции трубчатых печей весьма разнообразны. Они различаются способом передачи тепла (радиантные, конвекционные, радиантно-конвекционные), способом сжигания топлива (с пламенным и беспламенным горением), расположением труб змеевика. Экономически наиболее эффективным являются печи беспламенного типа с излучающими стенками. Производительность трубчатых печей установок АВТ составляет от 100 до 1000 т/ч при коэффициенте полезного действия (коэффициенте использования теплоты) до 80% .

Из многочисленных конструкций ректификационных колонн в установках прямой гонки используются, главным образом, барботажные колиачковые колонны тарельчатого типа. Они содержат от 30 до 60 тарелок прямоточного действия с подвижными клапанами, что обеспечивает динамический резким работы колонны и постоянство скорости паров ректифицируемого продукта.

Состав и выход продуктов прямой гонки зависит от типа процесса и состава перегоняемой нефти. В табл. 1 приведен выход дистиллятов прямой гонки нефти по топливно-масляному варианту процесса.

Таблица 1.

Состав продуктов прямой гонки

| Продукты |

Интервал температур кипения,0 С |

Выход, % маc. |

| Первая ступень АВТ |

||

| Бензин Лигроин Керосин Дизельное топливо Мазут (остаток) |

до 170 160—200 200—300 300—350 выше 350 |

14,5 7,5 18,0 5,0 55,0 |

| Вторая ступень АВТ(перегонка мазута) |

||

| Веретенное масло Машинное масло Легкое цилиндровое масло Тяжелое цилиндровое масло Гудрон (остаток) |

230—250 260—305 315—325 350—370 выше 370 |

10—12 5 3 7 27—30 |

На современных нефтеперерабатывающих заводах используются комбинированные установки ЭЛОУ – АВТ, в которых совмещены процессы обессоливания и прямой гонки нефти. Мощность их достигает 6 млн. т перерабатываемой нефти в год. Применение комбинированных установок значительно улучшает технико-экономические показатели процесса переработки нефти. Расходные коэффициенты для таких установок, составляют: пар 49 кг, вода 4,8 м3, электроэнергия 37,5–103 кДж, жидкое топливо 33,4 т на 1 т перерабатываемой нефти.

Виды крекинг-процесса

Крекингом называется вторичный процесс переработки нефтепродуктов, проводимый с целью повышения общего выхода бензина. Применение вторичных процессов в нефтепереработке позволяет увеличить на 30—35% выход светлых продуктов (моторных топлив), повысить их антидетонациониые свойства и термическую стабильность, а также расширить диапазон производимого переработкой нефти химического сырья.

Крекинг нефтепродуктов может быть термическим и каталитическим. Термический крекинг проводится при температурах от 420 до 550°С и давлениях до 5 МПа. В настоящее время термический крекинг используется для получения ограниченного числа продуктов: котельного топлива из гудрона (висбрекинг), высокоароматизированного сырья, сырья для технического углерода (сажи), -олефинов для производства моющих веществ. Для получения светлых нефтепродуктов, в том числе бензина, используется преимущественно метод каталитического крекинга. Это объясняется тем, что каталитические процессы нефтепереработки по сравнению с термическими имеют ряд преимуществ. К ним относятся:

— высокая скорость превращений углеводородов и, как следствие, более мягкие условия процесса и меньшие энергозатраты;

— увеличенный выход товарных продуктов, в том числе, высокого качества (октановое число, стабильность);

— возможность проведения процесса в заданном направлении и получение продуктов определенного состава;

— использование сырья с высоким содержанием серы вследствие гидрирования сернистых соединений и выведения их в газовую фазу.

Каталитический крекинг нефтепродуктов.

Крекинг нефтяного сырья в присутствии катализаторов (каталитический крекинг) имеет ряд особенностей, которые обусловили широкое использование его в нефтеперерабатывающей промышленности для производства моторных топлив. К этим особенностям относятся:

— высокая скорость процесса, в 500 – 4000 раз превышающая скорость процесса термического крекинга;

— увеличенный выход бензинов с большим содержанием изоалканов и малым содержанием алкенов, характеризующихся высоким октановым числом и стабильностью при хранении;

— большой выход газообразных продуктов, содержащих углеводороды С1 —С4 , являющихся сырьем для органического синтеза.

К катализаторам, используемым в каталитическом крекинге, предъявляются следующие требования:

— селективность;

— высокая активность при температуре крекинга,

— стабильность активности;

— устойчивость к истиранию, действию высоких температур и водяного пара.

Мерой активности катализатора при крекинге является «индекс активности», определяемый экспериментально на лабораторных установках. Индекс активности равен выходу бензина, перегоняющегося до 2000 С при крекинге эталонного сырья в стандартных условиях.

Стабильностью катализатора называется его способность сохранять свою активность во время эксплуатации. Катализаторы каталитического крекинга достаточно быстро дезактивируются вследствие отложения на поверхности зерен кокса и нуждаются в регенерации.

В каталитическом крекинге в качестве катализаторов ранее применялись природные глины с содержанием оксида алюминия до 25% и индексом активности около 35. В настоящее время все установки каталитического крекинга работают на синтетических алюмосиликатных катализаторах, содержащих в своем составе цеолиты с индексом активности около 50: nNa2 O·mAl2 03 ·pSiO2 ·H2 O. Селективность катализатора может быть повышена введением в его состав оксида рения.

Носителем активности подобных катализаторов является гидратированный алюмосиликат HAIO2 ·SiO2 , сохраняющий активность до 7000 С. Все реакции, протекающие на поверхности алюмосиликатного катализатора, имеют цепной характер. Последовательность реакций крекинга углеводородов различных классов определяется скоростью адсорбции их на зернах катализатора, так как при температуре крекинга процесс идет в диффузионной области и лимитируется скоростью диффузии молекул сырья к поверхности катализатора. При этом ароматические углеводороды деалкилируются с образованием алкенов и простейших ароматических углеводородов, нафтены дегидрируются, деалкилируются и расщепляются с разрывом цикла. Алкены, образовавшиеся при крекинге, деструктируются, изомеризуются и гидрируются с образованием циклических и ароматических углеводородов.

От кратности циркуляции катализатора зависит время пребывания его в зоне реакции и степень его закоксованности, а также количество теплоты, вносимой с катализатором в реактор как теплоносителем. С увеличением кратности циркуляции возрастает активность катализатора, повышается выход бензина и газа, но увеличиваются размеры регенератора и расход энергии на транспортировку катализатора в установке. Оптимальные значения параметров каталитического крекинга: температура 480—490 °С, давление 0,1—0,2 МПа, объемная скорость сырья 1,5—3,0 ч–1 , кратность циркуляции катализатора 2,5—7,0 кг/кг.

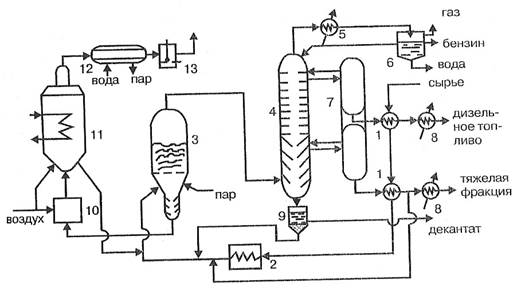

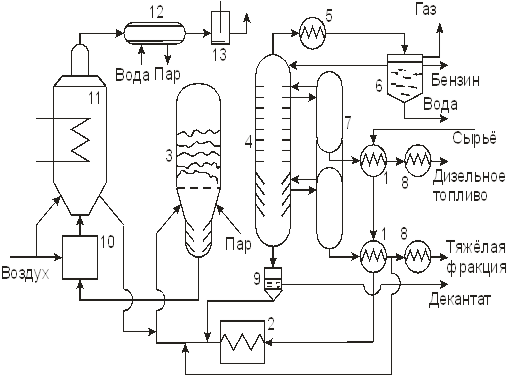

На рис. 2 представлена технологическая схема установки каталитического крекинга с кипящим слоем катализатора 1—А/1—М. Крекируемое сырье через теплообменники 1 подается в печь 2. Нагретое сырье смешивается с рециркулятом (частью тяжелой фракции) и по катализаторопроводу поступает в реактор крекинга 3. В нижнюю отпарную зону реактора вводится водяной пар для отдувки катализатора. Пары продуктов реакции и водяной пар при температуре 450°С из верхней части реактора 3 поступают в нижнюю часть ректификационной колонны 4. Пары бензина и водяной пар отбираются с верхней части колонны, проходят холодильник-конденсатор 5 и поступают в сепаратор 6, в котором разделяются на водяной слой, бензиновый слой и газ. Газ компрессируется и подается на газофракционирование, а бензин поступает на ректификацию. Часть бензина отбирается на орошение колонны.

Рис 2. Технологическая схема установки крекинга 1–А/1–/М:

1 — теплообменники, 2 — трубчатая печь, 3 — реактор «КС», 4 — ректификационная колонна, 5 — холодильник-конденсатор, 6 — газоотделитель, 7 — отпарнаа колонна, 8 — холодильники, 9 — шламоотделитель, 10 — узел смешения, 11 — регенератор катализатора «КС», 12 — котел-утилизатор, 13 — электрофильтр.

Дизельное топливо и тяжелая фракция проходят через секции отпарной колонны 7, охлаждаются в теплообменниках 1 и холодильниках 8 и отводятся как товарные продукты. Часть тяжелой фракции в виде рециркулята смешивается с сырьем и подается в реактор 3, а часть направляется на орошение нижней части колонны 4. Смесь тяжелых жидких продуктов крекинга и катализаторной пыли из низа колонны 4 поступает в шламоотделитель 9, из которого шлам возвращается в реактор 3, а богатый ароматическими углеводородами декантат отводится с установки.

Дезактивированный в процессе работы катализатор из кипящего слоя реактора опускается в его отпарную зону и катализаторопроводом отводится в узел смешения с воздухом 10. Из него за счет воздушного потока катализатор переносится в регенератор 11, в котором создается кипящий слой. Основная часть воздуха для выжигания катализатора подается непосредственно в регенератор. Газы, образовавшиеся в результате выжигания кокса, проходят котел-утилизатор 12, электрофильтр 13 для улавливания катализаторной пыли и выбрасываются в атмосферу. Регенерированный катализатор из нижней части регенератора 11 поступает в катализаторопровод и вместе с сырьем и рециркулятом возвращается в реактор 3.

Основными аппаратами установки каталитического крекинга являются реактор кипящего слоя, и регенератор катализатора кипящего слоя. Реактор крекинга «КС» представляет цилиндрический стальной аппарат диаметром 4 м и высотой 40 м с верхним штуцером для ввода паров сырья и нижним – для вывода отработанного катализатора. Внутренний объем реактора разделен на три зоны: реакционную, отпарную и отстойную. В отпарную зону подается водяной пар для отделения адсорбированных на катализаторе углеводородов. Реакционная зона реактора заполнена кипящим слоем катализатора, который создается парами сырья высотой 5–6 м и плотностью 400 кг/м3 . Производительность реакторов составляет 800 т/сутки.

Регенератор катализатора «КС» выполнен в виде стального цилиндрического аппарата диаметром 12 м и высотой 30 м, футерованного изнутри огнеупорным кирпичом. Регенератор внутри разбит на зоны, в каждой из которых размещены устройства для подвода воздуха, вывода газов регенерации и змеевики для отвода реакционного тепла. Кипящий слой в регенераторе создается током воздуха. Температура выжигания кокса в регенераторе составляет 650–720°С при расходе 12–15 кг воздуха на кг кокса. Производительность регенератора характеризуется массой кокса, выжигаемого в единицу времени с единицы реакционного объема. Для установок с микросферическим катализатором она составляет 12–14 кг/ч-м3 .

Продуктами каталитического крекинга являются крекинг-бензин, легкий газойль (дизельное топливо), тяжелый газойль (широкая фракция) и крекинг-газ. В табл. 2 представлен выход и состав продуктов каталитического крекинга.

Таблица 2.

Выход и состав продуктов каталитического крекинга

| Продукт |

Выход, % масс. от сырья |

Состав отбираемой фракции |

Температура, 0 С |

| Крекинг-газ |

10–20 |

Углеводороды С3 –C5 80%, из них изостроения до 40% |

|

| Крекинг-бензин |

30–55 |

изоалкены 25 %, изоалканы до 55%, ароматические углеводороды 20–30% |

до 195 |

| Дизельное топливо |

25–30 |

Ароматические углеводороды 40—80% |

195–350 |

| Широкая фракция |

5–20 |

Конденсированные углеводороды 40–60% |

350 |

Выход кокса при каталитическом крекинге составляет 4–8 % .

Расходные коэффициенты для установки крекинга «КС» (на 1 т сырья): топливо жидкое 6,7 кг, топливо газообразное 9,5 кг, электроэнергия 3,2-105 кДж, катализатор 1,9 кг, водяной пар (потребляемый) 270 кг, водяной пар (вырабатываемый) 685 кг.

Каталитический риформинг нефтепродуктов

Риформипгом называется вторичный процесс переработки нефтепродуктов, проводимый с целью получения индивидуальных ароматических углеводородов, водорода или бензина с повышенным содержанием ароматических углеводородов. Процесс риформинга проводится в присутствии катализаторов (каталитический риформинг).

В зависимости от цели процесса существует две разновидности каталитического риформинга:

— ароматизация – получение ароматических индивидуальных углеводородов.

— облагораживание бензина – получение бензина с высоким содержанием ароматических углеводородов и высоким ОЧ.

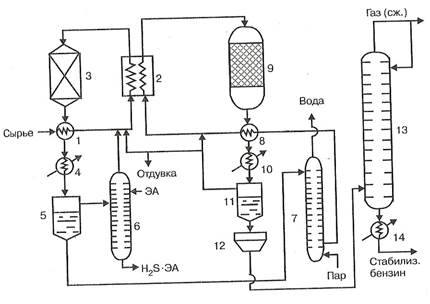

Технологическая схема установки со стационарным слоем катализатора АП-64 производительностью один миллион тонн в год бензина АИ-95 приведена на рис. 3.

Рис. 3. Технологическая схема облагораживания бензина:

1, 8 – теплообменники, 2 – печь двухсекционная, 3 – реактор гидроочистки, 4,10, 14 – холодильники, 5 – сепаратор гидроочистки, 6 – этаноламинный абсорбер, 7 – отпарная колонна, 9 – реактор платформинга, 11 – сепаратор платформинга высокого давления, 12 – сепаратор платформинга низкого давления, 13 – колонна стабилизации

Исходное сырье, пройдя теплообменник 1, смешивается с циркулирующим газом гидроочистки и избыточным водородсодержащим газом риформинга и нагревается в первой секции печи 2. Образовавшаяся газосырьевая смесь поступает в реактор гидроочистки 3, где очищается от соединений серы, азота и кислорода. Очищенная парогазовая смесь охлаждается в теплообменнике 1 и холодильнике 4 и поступает в сепаратор гидроочистки высокого давления 5, где разделяется на циркуляционный газ и жидкий гидркэгенизат (очищенный бензин). Газ, 1 содержащий водород и сероводород, подается в абсорбер 6, где очищается от сероводорода раствором этаноламина, после чего в виде циркуляционного газа смешивается с сырьем, поступающим на гидроочистку. Гидрогеыизат из сепаратора 5 поступает в отпарную колонну 7, где из него удаляют остатки сероводорода, водяные пары и газообразные углеводороды. Стабильный гидрогенизат выводится из нижней части колонны, проходит теплообменник 8, смешивается с водородсодержащим газом риформинга и, пройдя вторую секцию печи 2, поступает в батарею из трех реакторов платформинга 9. Из последнего реактора батареи газопродуктовая смесь проходит теплообменник 8 и холодильник 10 и охлажденная до 30°С поступает в сепаратор высокого давления 11 для отделения циркуляционного газа от жидкого катализата. Циркуляционный газ возвращается в систему платформинга и гидроочистки, а нестабильный катализат (бензин) поступает в сепаратор низкого давления 12. Из сепаратора катализат направляется в колонну стабилизации 13, где из него отделяются легколетучие продукты, направляемые на сжижение. Стабильный бензин отбирается из нижней части колонны и, пройдя холодильник 14, поступает на фракционирование.

На основании приведённых данных выбираем наиболее оптимальную схему по производству бензина каталитическим крекингом нефтепродуктов.

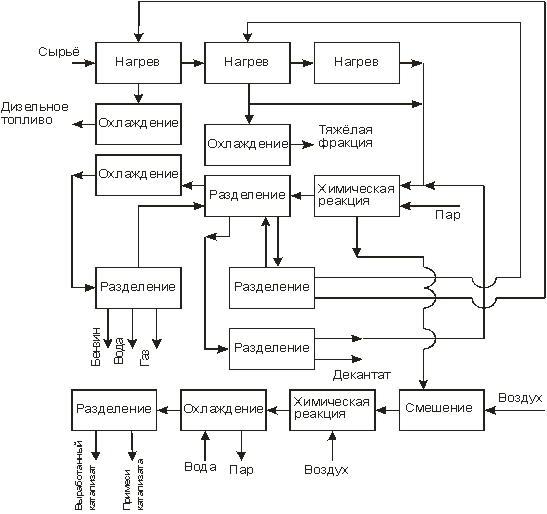

4.2. Определение технологической топологии ХТС

Для установления оптимального характера и порядка взаимодействия отдельных аппаратов в производственном процессе рассмотрим технологическую производства бензина в процессе крекинга (рис. 2).

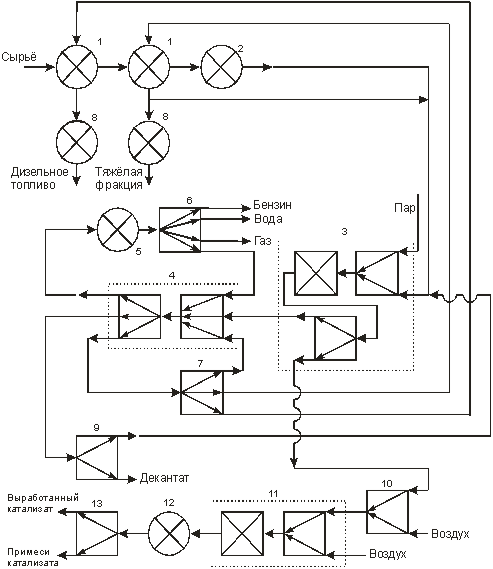

В технологической схеме представлены последовательные, и обратные (рециклические) топологические связи между аппаратами. Поскольку в ХТС присутствует рецикл, то она относится к замкнутому типу ХТС.

Последоваетльные технологическими связями обеспечивают поэтапный проход сырья и продуктов реакции все технологические стадии. (аппараты 1 – 13). В замкнутом цикле работают аппараты 1–3–4–7, 5–6–4, 4–9–3.

4.3. Установление технологических и конструкционных параметров ХТС, технологических параметров режима и потоков

Основным аппаратом установки каталитического крекинга является реактор кипящего слоя. Реактор крекинга «КС» представляет цилиндрический стальной аппарат диаметром 4 м и высотой 40 м с верхним штуцером для ввода паров сырья и нижним – для вывода отработанного катализатора. Внутренний объем реактора разделен на три зоны: реакционную, отпарную и отстойную. В отпарную зону подается водяной пар для отделения адсорбированных на катализаторе углеводородов. Реакционная зона реактора заполнена кипящим слоем катализатора, который создается парами сырья высотой 5–6 м и плотностью 400 кг/м3 . Производительность реактора составляет 800 т/сутки.

Входящие потоки:

Пар – темпетатура 450 0 С, давление 0,25 МПа;

Сырьё – 300 0 С, давление 0,25 МПа;

Исходящие потоки:

Пары продуктов реакции и водяной пар – темпетатура 450 0 С, давление 0,20 МПа;

4.4. Изображение графических моделей ХТС

4.4.1. Функциональная схема

4.4.2. Структурная схема

1 — теплообменники, 2 — трубчатая печь, 3 — реактор «КС», 4 — ректификационная колонна, 5 — холодильник-конденсатор, 6 — газоотделитель, 7 — отпарнаа колонна, 8 — холодильники, 9 — шламоотделитель, 10 — узел смешения, 11 — регенератор катализатора «КС», 12 — котел-утилизатор, 13 — электрофильтр.

4.4.3. Операторная схема

1 — теплообменники, 2 — трубчатая печь, 3 — реактор «КС», 4 — ректификационная колонна, 5 — холодильник-конденсатор, 6 — газоотделитель, 7 — отпарнаа колонна, 8 — холодильники, 9 — шламоотделитель, 10 — узел смешения, 11 — регенератор катализатора «КС», 12 — котел-утилизатор, 13 — электрофильтр.

4.4.4. Технологическая схема

1 — теплообменники, 2 — трубчатая печь, 3 — реактор «КС», 4 — ректификационная колонна, 5 — холодильник-конденсатор, 6 — газоотделитель, 7 — отпарнаа колонна, 8 — холодильники, 9 — шламоотделитель, 10 — узел смешения, 11 — регенератор катализатора «КС», 12 — котел-утилизатор, 13 — электрофильтр.

Сырье через теплообменники 1 подается в печь 2. Нагретое сырье смешивается с рециркулятом поступает в реактор крекинга 3. В нижнюю отпарную зону реактора вводится водяной пар для отдувки катализатора. Пары продуктов реакции и водяной пар из верхней части реактора 3 поступают в нижнюю часть ректификационной колонны 4. Пары бензина и водяной пар отбираются с верхней части колонны, проходят холодильник-конденсатор 5 и поступают в сепаратор 6, в котором разделяются на водяной слой, бензиновый слой и газ. Газ компрессируется и подается на газофракционирование, а бензин поступает на ректификацию. Часть бензина отбирается на орошение колонны.

Дизельное топливо и тяжелая фракция проходят через секции отпарной колонны 7, охлаждаются в теплообменниках 1 и холодильниках 8 и отводятся как товарные продукты. Часть тяжелой фракции в виде рециркулята смешивается с сырьем и подается в реактор 3, а часть направляется на орошение нижней части колонны 4. Смесь тяжелых жидких продуктов крекинга и катализаторной пыли из низа колонны 4 поступает в шламоотделитель 9, из которого шлам возвращается в реактор 3, а богатый ароматическими углеводородами декантат отводится с установки.

Дезактивированный в процессе работы катализатор из кипящего слоя реактора опускается в его отпарную зону и катализаторопроводом отводится в узел смешения с воздухом 10. Из него за счет воздушного потока катализатор переносится в регенератор 11, в котором создается кипящий слой. Основная часть воздуха для выжигания катализатора подается непосредственно в регенератор. Газы, образовавшиеся в результате выжигания кокса, проходят котел-утилизатор 12, электрофильтр 13 для улавливания катализаторной пыли и выбрасываются в атмосферу. Регенерированный катализатор из нижней части регенератора 11 поступает в катализаторопровод и вместе с сырьем и рециркулятом возвращается в реактор 3.

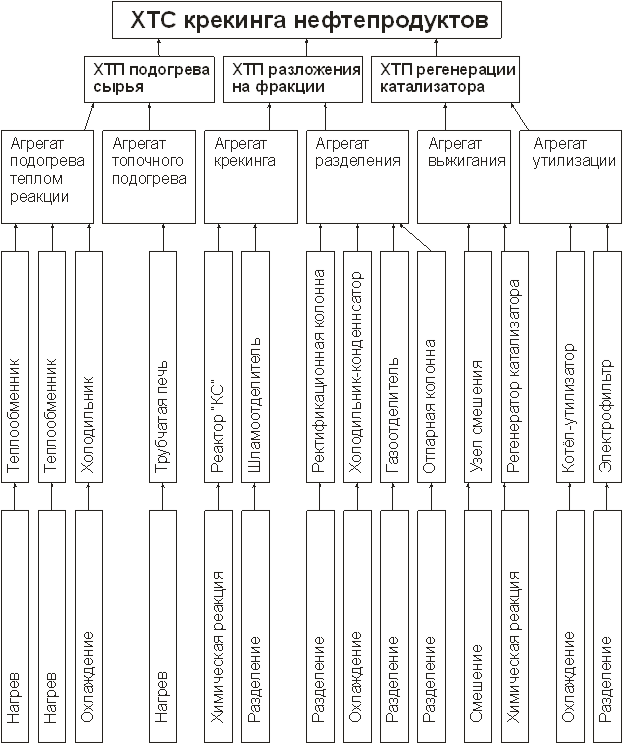

5. Анализ ХТС

5.1. Представление изучаемого объекта в виде иерархической структуры ХТС

5.2. Построение математической модели ХТС

Химическая модель процесса каталитического крекинга имеет очень сложный вид. Рассмотрим наиболее простую из реакций протекающих вс процессе крекинга:

Сn Н2 n +2 Cm H2 m +2 + Cp H2 p ,

Скорость прямой реакции выражается уравнением

![]()

где – скорость прямой реакции, k - коэффициент пропорциональности (константа скорости реакции)

Принимаем, что x1

= ![]() можно записать, что

можно записать, что

= kx1

Принимая, что температурный коэффициент скорости данной химической реакции равен 2.7, можно записать, что

![]()

где x2 – изменение температуры химической реакции Т.

Поскольку процесс синтеза происходит в газовой фазе, можно количественно оценить влияние давления в системе на скорость химического процесса. Так, при увеличении давления в системе, эквивалентного уменьшению объема системы в 2 раза (при этом во столько же раз происходит повышение концентраций реагирующих веществ), скорость прямой реакции возрастает в 2 раза. Таким образом, правомерно записать

![]()

где x3 – изменение давления, соответствующее уменьшению объема системы в 2 раза.

Анализируя полученную математическую зависимость можно сделать вывод о характере влияния основных технологических параметров на скорость прямой химической реакции. При возрастании температуру и давления в реакторе скорость реакции возрастает согласно уравнению.

5.3. Изучение свойств и эффективности функционирования ХТС

На основе расходных коэффициентов и соотношения фракций готового продукта, полученных из литературных данных [1] рассчитаем материальный баланс установки каталитического крекинга.

Расходные коэффициенты для установки крекинга «КС» (на 1 т сырья):

катализатор 1,9 кг,

водяной пар (потребляемый) 270 кг,

водяной пар (вырабатываемый) 685 кг.

кокс 4–8 % .

Состав готового продукта, %:

Крекинг-газ – 10–20, примем 15

Крекинг-бензин – 30–55 примем 50

Дизельное топливо – 25–30 примем 25

Широкая фракция – 5–20 примем 20

| Приход |

кг |

Расход |

кг |

| нефтепродукт |

1000 |

Крекинг-газ |

82,5 |

| катализатор |

1,9 |

Крекинг-бензин |

292,5 |

| водяной пар |

270 |

Дизельное топливо |

146,5 |

| Широкая фракция |

117 |

||

| водяной пар |

685 |

||

| Итого |

1271,9 |

Итого |

1324 |

Невязка баланса = 1271,9 – 1324 / 1271,9 100 = 4,0 %

Невязка баланса в пределах нормы.

6. Заключение

В разработанном курсовом проекте приведён критический анализ различных промышленных способов производства бензина. Рассмотрены основные достоинства и недостатки существующих технологических схем производства. Из реализуемых в современном производстве вариантов выбрана наиболее оптимальная технологическая схема. Производство бензина по рассматриваемой схеме характеризуется одним из наиболее высоких выходов и при этом технология более простая по сравнению с платформингом. В выбранной схеме применяется подогрев исходного сырья теплом продуктов реакции, что повышает экономичность производства. Реализован принцип многократного прохода сырья через основной реактор синтеза, что повышает степень превращения.

В результате проведённой работы, разработана экономически эффективная, экологически безопасная и технологически приемлемая модель производства бензина при каталитическом крекинге нефтепродуктов.

7. Список использованных источников

1. Кутепов А. М., Бондарева Т. И., Беренгартен М. Г. Общая химическая технология. М.: Высшая школа, 1990. 520 с.

2. Расчёты химико-технологических процессов / Под ред. И. П. Мухлёнова, изд 2. М.: Химия. 1982, 245 с.

3. Курс физической химии / Под ред. Я. И. Герасимова. М.: Химия, т 1. 1966, 656 с.

4. Общая химическая технология / Под ред. И. П. Мухлёнова М.: Высшая школа, т 1. 1984, 419 с.

5. Общая химическая технология / Под ред. И. П. Мухлёнова М.: Высшая школа, т 2. 1984, 419 с.

5. Расчёты химико-технологических процессов / Под ред. И. П. Мухлёнова, изд 2. М.: Химия. 1982, 245 с.

6. Бесков С. Д. технологические расчёты. М.: Высшая школа,1966, 519 с.