Система смазки автомобиля

СОДЕРЖАНИЕ: Проверка, устранение течи системы смазки двигателя автомобиля Таврия. Обнаружение и устранение причин падения давления в системе смазки. Промывка системы вентиляции картера. Соблюдение правил техники безопасности. Основы научной организации труда.Министерство образования и науки Украины.

«Система смазки автомобиля»

2008 г

Содержание

Введение . 3

1. Система смазки двигателя автомобиля. 4

2. Система смазки двигателя автомобиля Таврия ЗАЗ-1102. 8

2.1 Особенности конструкции и проверка технического состояния. 8

2.2 Проверка системы смазки. 9

2.3 Устранение течи в системе смазки. 11

2.4 Обнаружение и устранение причин падения давления в системе смазки. 11

2.5 Промывка системы вентиляции картера. 14

3. Соблюдение правил техники безопасности. 18

4. Основы научной организации труда (НОТ) 21

Литература. 26

Введение

Автомобильный транспорт Украины в силу ряда причин приобретает все большее значение. Автомобили широко используются во всех областях народного хозяйства выполняют значительный объем транспортных работ, а точнее служит для перевозки грузов и пассажиров.

Автомобили имеют широкий спектр применения в различных средах и различных климатических условиях и в связи с этим подвергаются нагрузкам. Поэтому техническое состояние автомобиля как и всякой другой машины в процессе длительной эксплуатации не остается неизменным. Оно ухудшается в следствии изнашивания деталей и механизмов, поломок и других неисправностей, что приводит к понижению эксплуатационных качеств автомобиля.

Основным средством уменьшения изнашивания деталей и механизмов и предотвращения неисправностей автомобиля, т.е. поддержание его в должном техническом состоянии, является своевременное и высококачественное выполнение технического обслуживания и ремонта, как капитального так и текущего. Техническое состояние так же зависит от условий хранения автомобиля.

Знание всех факторов и закономерностей изменений технического состояния автомобилей позволяет правильно организовать работы по повышению его мощности и долговечности, путем своевременного и высококачественного технического обслуживанию.

1. Система смазки двигателя автомобиля

Моторное масло выполняет в двигателе ту же жизненно важную роль, какую выполняет кровь в организме человека. Никакая другая жидкость не влияет так на работу двигателя и срок его службы, как моторное масло. Кроме основной функции, касающейся смазки двигателя, оно также выполняет ряд других. Но все те преимущества, которые дает нам моторное масло, ничего не значат, если масло не циркулирует, как положено, по всему двигателю, обеспечивая необходимую для его работы смазку.

Сегодня мы рассмотрим систему смазки автомобильного двигателя: как она действует и какие проблемы могут возникнуть, если не поддерживать ее на должном уровне. Обычно это случается, когда «срабатываются» детали двигателя в результате большого пробега, либо в результате повреждений, вызванных грязным моторным маслом.

Разумеется, основная задача моторного масла состоит в том, чтобы способствовать ровной работе всех деталей двигателя. Движущиеся механические части, такие как кулачки, зубчатые шестеренки, подшипники коленвала, коленвал, поршни и клапаны – все они нуждаются в том, чтобы их трение с помощью моторного масла было сведено к минимуму. Моторное масло выполняет эту функцию, образуя своего рода «барьер» из масляной пленки, защищающий детали двигателя.

Во время работы между движущимися деталями двигателя возникает трение. Если бы не было масла, происходило бы их очень быстрое истирание. Возьмём, например, коленчатый вал. Циркулирующее масло фактически «поддерживает» его в подшипниках. По сути, коленвал как бы вращается скорее в масле, нежели в подшипниках, и таким образом резко снижается трение. Но, несмотря на то, что масло снижает трение, оно (трение) все равно будет существовать из-за того тепла, которое образуется при работе двигателя.

Рассмотрим движение коленчатого вала. Во время быстрого движения по трассе тахометр автомобиля может показывать до 3 000 оборотов в минуту (и даже больше). Для водителя эта цифра может ничего не означать, но 3 000 оборотов в минуту могут привести к такому трению, которое потенциально разрушит двигатель. Ведь это означает, что коленвал двигателя вращается со скоростью 50 раз в секунду! При таком трении вырабатывается много тепла, и его необходимо каким-то образом удалять.

Точно так же, как и охлаждающая жидкость, циркулирующее в двигателе масло забирает большую часть тепла от движущихся деталей. Но охлаждающая жидкость не циркулирует вокруг поршней и подшипников и не омывает такие не вращающиеся части двигателя, как блок цилиндров. Поэтому важно, чтобы масло поглощало тепло со всех этих деталей.

Кроме того, выступая в роли охлаждающего и смазочного вещества, моторное масло может также выполнять функцию гидравлической жидкости внутри толкателей клапанов, тем самым помогая поддерживать в клапанах нужный зазор.

В некоторых двигателях последних моделей с изменяемым механизмом газораспределения - моментом открытия или закрытия клапанов, моторное масло также приводит в движение этот механизм.

Для правильного выполнения этих важных функций необходимо постоянное снабжение двигателя чистым маслом, качество которого не ухудшается от резких перепадов температур, воздействующих на масло каждый раз, как только заводят двигатель.

Чтобы масло могло выполнять вышеперечисленные функции, нужно обеспечить его циркуляцию во всех частях двигателя, где это необходимо. Циркуляция осуществляется с помощью насоса, забирающего масло из картера и нагнетающего его под определённым давлением в систему смазки. Без этого масло стекало бы вниз на поддон картера. При этом детали двигателя подвергались бы трению, нагреванию и износу, а это, несомненно, приводило бы к их разрушению.

Система смазки довольна проста. Масляный насос качает масло из поддона картера и пропускает его через фильтр. Далее оно подается в основные масляные каналы двигателя. В результате создается давление масла. Затем масло направляется в те места, где оно необходимо: в основные подшипники, поршневую группу, механизм газораспределения.

Важным свойством масла, которое оказывает влияние на давление, является его вязкость. Вязкость замедляет текучесть масла, когда оно омывает каналы и подшипники двигателя.

Кроме вязкости, на степень давления масла внутри системы также влияет зазор в подшипниках. Чем меньше зазор – тем больше давление.

Так как масло распределяется по всему двигателю с помощью давления, то его падение сразу же влияет на способность масла циркулировать. По мере «старения» двигателя, зазоры, которые когда-то помогали поддерживать давление масла на оптимальном уровне, становятся уже не такими плотными, а это ведет к уменьшению давления. В результате двигатель быстрее изнашивается.

Лучший способ избежать старения двигателя и возникающих в результате проблем с давлением состоит в соблюдении графика прохождения регулярного технического обслуживания.

Еще одна проблема, которая может сильно повлиять на давление масла, скрывается в работе самого масляного насоса. Загрязненное и отработанное масло может привести к тому, что система смазки перестанет эффективно выполнять свои функции по циркуляции. В крайних случаях это может вывести из строя всю систему подачи масла.

Для очистки масла в насосе установлены сита-подборщики. Надо заметить, что их конструкция достаточно груба и позволяет задерживать только крупные частицы грязи, находящиеся в масле. Для водителей, нерегулярно производящих замену масла, это может стать настоящей проблемой. Дело в том, что зазоры между шестернями и кожухом внутри масляных насосов составляют всего несколько тысячных дюйма – более крупные частицы грязи, миновавшие сито, застревают и накапливаются в зазорах, что приводит к их изнашиваемости. По мере увеличения изнашиваемости зазоры увеличиваются – в результате масляный насос работает менее эффективно. А как только ухудшается работа насоса, соответственно падает давление масла, что может привести к поломке двигателя. Кроме потери давления масла, загрязнения, содержащиеся в масле, могут забиться в насос и поломать его, и тогда масло вообще перестанет поступать в двигатель. Если сразу же не заглушить двигатель, он может вообще выйти из строя.

Самый простой и эффективный способ уменьшения износа состоит в том, чтобы строго придерживаться графика технического обслуживания автомобиля. А регулярная своевременная замена масла, способствующая освобождению системы смазки от грязи и обеспечению плотного зазора в двигателе, так необходимого для поддержания нужного давления масла, жизненно важна для того, чтобы Ваш автомобиль как можно дольше находился в рабочем состоянии.

2. Система смазки двигателя автомобиля Таврия ЗАЗ-1102

2.1 Особенности конструкции и проверка технического состояния

Под давлением смазываются: подшипники коленчатого и распределительного валов и коромысла клапанов. Кулачки распределительного вала смазываются струей масла, поступающего из специального отверстия, выполненного в коромысле.

Стенки цилиндров, поршни с поршневыми пальцами, втулки верхних головок шатунов, привод распределителя зажигания и бензинового насоса, стержни клапанов в их направляющих втулках смазываются маслом, вытекающим из зазоров, и разбрызгиванием движущимися деталями.

Навесные агрегаты — водяной насос, датчик-распределитель зажигания, генератор и стартер снабжены подшипниками, не требующими в процессе эксплуатации пополнения смазки.

Система смазки двигателя (1) включает: масляный картер 15 с пробкой для слива масла, масляный насос 12 с редукционным клапаном 10, маслопри- емник 16 с фильтром трубой очистки, полнопоточный фильтр 8 с предохранительным и противодренажным клапанами, систему масляных каналов в блоке цилиндров, головке цилиндров, коленчатом и распределительном валах, датчик указателя давления и маслоналивную горловину.

Об отсутствии давления масла водителю сигнализирует лампочка, ее датчик ММ111Д установлен на главном маслораздаточном канале в средней части блока цилиндров с левой стороны.

При нормальном состоянии двигателя давление масла в системе смазки при температуре масла 80 С и частоте вращения коленчатого вала 4000 мин (об/ мин) должно быть 0,3...0,5 МПа (3...5 кгс/см) и при 1000 мин (об/мин) не менее 0,07 МПа (0,7 кгс/см).

Маслозалнвная горловина, через которую двигатель заправляется маслом, находится на крышке головки цилиндров. Горловина герметично закрывается пробкой.

Приемник масляного насоса 23 (рис 2) представляет штампованный колпак с фильтрующей сеткой и маслоподводящей трубкой. К масляному насосу крепится фланцем через уплотнительное кольцо двумя болтами М6.

Стержневой указатель уровня масла установлен в трубке с правой части блока двигателя и уплотнен прокладкой. На нижней части стержня сделаны две метки, расположенные на расстоянии 20 мм одна от другой.

Нижняя соответствует минимальному, а верхняя— максимальному уровню масла.

Уровень масла в масляном картере считается нормальным, если след от него лежит между метками.

Масляный картер 26 (рис 3) отлит из магниевого сплава. Он закрывает двигатель снизу и служит резервуаром для масла. Крепится картер к нижнему фланцу блока двигателя болтами с резьбой М6. Уплотнение достигается установкой прокладки 18 толщиной 3 мм. Полость масляного картера корытообразной формы, имеет развитую переднюю часть, в которой размещается маслоприемник.

Для предотвращения чрезмерного расплескивания масла при езде в картере отлиты вертикальные поперечные перегородки. В нижней части картера отлита бонка с резьбой М18 х 1,5 для маслосливной пробки 19.

2.2 Проверка системы смазки

Ремонт системы смазки заключается, главным образом, в устранении течи, в обнаружении и ликвидации причин падения давления в системе, в проверке состояния узлов и элементов системы смазки при полной разборке двигателя.

Замена масла

Во время эксплуатации автомобиля уровень масла в картере двигателя поддерживайте вблизи верхней метки маслоизмерителя.

При проверке уровня масла автомобиль должен быть установлен на горизонтальной площадке. Наиболее правильно проверять уровень масла через 3...5 мин после остановки прогретого двигателя.

Масло заливайте в масляный картер через маслозаливную горловину, расположенную на крышке голов- ки цилиндров. При заливке рекомендуется пользоваться воронкой с мелкой сеткой.

При смене масла сливайте его с прогретого двигателя через отверстие, расположенное в нижней части масляного картера, предварительно отверните пробку и снимите прокладку. При этом откройте крышку маслозаливной горловины. После слива масла из кар- тера, после пробега 45 000 км рекомендуетя промыть систему смазки двигателя, для чего заверните сливную пробку, залейте 2,5...2,75 л моющего, масла и дайте двигателю проработать на холостом ходу с частотой вращения коленчатого вала 950...1050 мин (об/мин) в течение 10 мин.

Затем промывочное масло слейте, замените масляный фильтр и залейте 3,45 л чистого масла.

Пустите двигатель, прогрейте его и остановите через 3...5 мин, проверьте уровень масла и при необходимости долейте по верхнюю метку маслоизмерителя.

В случае необходимости проверки меток на маслоизмерительном стержне указателя уровня масла, установите новый масляный фильтр, залейте 2,45 л масла в масляный картер двигателя. Пустите двигатель и дайте проработать 3...5 мин для заполнения системы смазки, затем остановите его и через 3...5 мин проверьте нижнюю метку, затем долейте один литр масла и проверьте верхнюю метку.

2.3 Устранение течи в системе смазки

Течь масла из-под передней манжеты коленчатого вала обнаруживается по подтекам на корпусе масляного насоса, течь из-под манжеты распределительного вала — по подтекам на торце головки цилиндров.

Для замены передней манжеты снимите силовой агрегат с автомобиля, порядок операций описан в разделе «Снятие и установка силового агрегата». Снимите масляный насос, выполнив необходимые операции раздела «Разборка двигателя» и замените в корпусе масляного насоса манжету, как указано в разделе «Проверка состояния манжет коленчатого вала».

Установите масляный насос на двигатель, как указано в разделе «Сборка двигателя» и произведите сборку в обратной последовательности. Для замены манжеты распределительного вала без снятия силового агрегата с автомобиля сними- те головку цилиндров (см. раздел «Снятие головки цилиндров без снятия двигателя с автомобиля»), выньте из головки распределительный вал и замените манжету, как указано в разделе «Проверка состояния маслоотражательных колпачков и манжеты распределительного вала». Течь задней манжеты коленчатого вала обнаруживается обычно при появлении масла в разъеме картера двигателя и картера сцепления или при пробуксовке сцепления. Для замены этой манжеты снимите силовой агрегат с автомобиля, отсоедините коробку передач и, сняв маховик и держатель, замените манжету. Порядок операции описан в разделах «Снятие и установка силового агрегата и «Разборка и сборка двигателя».

2.4 Обнаружение и устранение причин падения давления в системе смазки

Если лампочка, сигнализирующая об аварийном давлении масла, не гаснет при движении автомобиля со скоростью выше 40 км/ч на четвертой передаче при температуре масла 80...85 С, это свидетельствует о падении давления в системе смазки ниже предельно допустимого и указывает о необходимости ремонта.

Возможные причины падения давления перечислены в разделе «Возможные неисправности».

Заключение о падении давления по причине увеличенных зазоров в подшипниках коленчатого вала можно принять, только убедившись в отсутствии других причин. При этом обязательно убедиться в исправности редукционного клапана (расположен в масляном насосе).

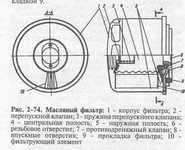

Масляный фильтр (рис 4) — полнопоточный, с основным бумажным фильтрующим элементом 10, перепускным клапаном 2 и противодренажным клапаном 7. Крепится фильтр на специальном резьбовом штуцере. Уплотнение обеспечивается резиновой прокладкой 9.

Фильтр неразборный и установлен горизонтально на левой части блока двигателя. Он смонтирован в стальном штампованном корпусе и заменяется в сборе.

Фильтр включен последовательно в главную масляную магистраль двигателя непосредственно после масляного насоса. Таким образом обеспечивается очистка всего масла, подводимого под давлением к трущимся поверхностям. Масло проходит через поры бумажного и пластмассового фильтрующих элементов, очищается при этом от загрязнений и поступает в центральную полость, откуда через отверстие штуцера попадает в главный масляный канал блока двигателя.

При чрезмерном загрязнении фильтрующего элемента или при повышенной вязкости применяемого масла за счет перепада давления между наружной 5 и центральной 4 полостями фильтра открывается перепускной клапан 2, пропускающий в масляную магистраль неочищенное масло. Таким образом, трущиеся поверхности будут избавлены от масляного голодания.

Кроме перепускного клапана 2, фильтр имеет противодренажный клапан 7, выполненный в виде манжеты из специальной резины. Он пропускает масло в фильтр и не позволяет ему вытечь в масляный картер.

Следовательно, полость фильтра и часть каналов системы смазки при выключенном двигателе оказываются заполненными маслом. Масляный фильтр меняется после пробега автомобилем первых 5000 км, а, затем после пробега каждых 15 000 км.

Снятие и установка масляного фильтра указаны в разделах «Разборка и сборка двигателя».

Система вентиляции картера

При работе двигателя в его картер через неплотности прилегания деталей поршневой группы и клапанного механизма попадают пары топлива и продукты сгорания. Взаимодействуя с распыленным нагретым маслом, эти вещества способствуют образованию пены, различных отложений летучих веществ, которые вместе с продуктами сгорания объединяются под общим названием «картерные газы».

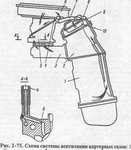

Кроме того, проникающие в картер отработавшие газы могут создать в нем избыточное давление, способствующее вытеканию масла из двигателя через уплотнения. Для удаления картерных газов и снижения давления во внутренней полости картера в двигателе применена принудительная система вентиляции картера, закрытого типа. Система вентиляции включает в себя крышку 9 головки цилиндров со штуцером, прокладку 8 и маслоотражатель 10.

Система обеспечивает отсос картерных газов в очищенную полость воздушного фильтра и под дроссельную заслонку смесительной камеры карбюратора через калибровочное отверстие диаметром 1,5 мм, для их дожигания.

Такое устройство вентиляции картера позволяет регулировать количество отсасываемых из картера газов в зависимости от режима работы двигателя. При холостом ходе двигателя, а также его работе на малых нагрузках отсос картерных газов происходит в смесительную камеру под дроссельную заслонку карбюратора.

С открытием дроссельной заслонки разрежение в смесительной камере уменьшается, а скорость потока и количество воздуха, проходящего через воздушный фильтр, увеличивается, обеспечивая наибольший отсос картерных газов через воздушный фильтр.

2.5 Промывка системы вентиляции картера

Для промывки отсоедините шлеи, снимите крышку головки цилиндров и снимите с нее маслоотражатель.

Промойте бензином или керосином шланги и маслоотражатель, а также трубку отсоса картерных газов в карбюраторе.

Проверьте чистоту внутренней поверхности шлангов и герметичность их соединения в местах затяжки хомутов.

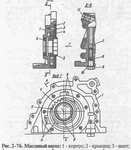

Масляный насос (рис. 2-76) шестеренчатого типа внутреннего зацепления, односекционный, установлен в передней части блока цилиндров.

Корпус 1 отлит из алюминиевого сплава и одновременно он является передней крышкой блока цилиндров. В корпусе расположены ведущая 5 и ведомая 4 шестерни, редукционный клапан 7 и манжета 6 переднего носка коленчатого вала.

Ведущая шестерня 5 имеет проточку диаметром 39 мм для установки на выступ корпуса насоса и выступы В, которыми приводится во вращение непосредственно от носка коленчатого вала, имеющего лыски.

Ведомая шестерня 4 свободно вращается в расточке корпуса, в нижней части ее внутренние зубья входят в зацепление с наружными зубьями ведущей шестерни.

Крышка 2 масляного насоса стальная шлифованная, крепится к корпусу шестью винтами Мб. Между корпусом и крышкой прокладка не ставится.

Для защиты каналов и уплотнений от разрушения при чрезмерном повышении давления масла служит редукционный клапан. Диаметр шарика 7 и жесткость его пружины подобраны так, что при увеличении давления в системе смазки выше 0,55 МПа (5,5 кгс/см) клапан приоткрывается и перепускает часть масла в блок цилиндров.

Разборка и сборка масляного насоса

Обычно в условиях эксплуатации не возникает не обходимости в ревизии масляного насоса. Только при разборке двигателя после длительной эксплуатации целесообразно разобрать масляный насос для проверки состояния его деталей Закрепите масляный насос в тисках, проследив за тем, чтобы не повредить корпус.

Отверните шесть винтов крепления крышки масляного насоса и снимите крышку, ведущую и ведомую шестерни. После разборки все детали насоса тщательно промойте и продуйте сжатым воздухом.

Тщательно осмотрите крышку и корпус насоса, при наличии значительного износа детали замените. Осмотрите ведущую и ведомую шестерни, при наличии повышенного износа замените их

Проверьте зазор между рабочими поверхностями зубьев в зацеплении шестерен, этот зазор должен находиться в пределах 0,05...0,22 мм.

Предельный износ по зазору равен 0,30 мм (при увеличении этого зазора шестерни замените).

Проверьте зазор между наружным диаметром ведомой шестерни и расточкой в корпусе насоса с по- мощью щупа; монтажный диаметральный зазор равен 0,105...0,175 мм. Этот зазор изменяется очень мало; если этот зазор увеличится более 0,22 мм, замените корпус насоса, а, если необходимо, то и шестерню.

Проверьте зазор щупом между наружным диаметром ведущей шестерни и корпусом; монтажный зазор составляет 0,140...0,216 мм. При увеличении зазора более 0,25 мм замените наиболее изношенную деталь или обе.

Проверьте зазор щупом между внутренним диаметром ведущей шестерни и выступом корпуса (монтаж- ный зазор составляет 0,050...0,10 мм), при увеличении зазора более 0,15 мм замените наиболее изношенную деталь или обе.

Проверьте зазор щупом между торцами шестерен и плоскостью корпуса насоса; этот зазор равен 0,05...0,122 мм. Если зазор более 0,15 мм, припилите плоскость прилегания корпуса к крышке или замените корпус насоса.

Проверьте неплоскостность крышки (допускается не более 0,03 мм), при необходимости прошлифуйте или притирите плоскость (толщина крышки после шлифовки не должна быть менее 4,20 мм).

Соберите масляный насос в последовательности, обратной разборке. При этом шестерни масляного насоса установите так, чтобы торцы с фаской были обращены в сторону корпуса, после установки шестерни обильно смажьте моторным маслом.

Проверьте легкость вращения шестерен масляного насоса. После сборки проверьте давление масляного насоса на специальном стенде. br Давление, создаваемое масляным насосом, при частоте вращения 2000 мин (об/мин) ведущего вала на масле индустриальном И-Г-А-32 при температуре (25 + 8) С при выпуске масла из насоса через отверстие диаметром 4,2 мм, длиной 40 мм должно быть 0,325...0,425 МПа (3,25...4,25 кгс/см).

Проверка состояния редукционного клапана

Отверните пробку 9 редукционного клапана, снимите прокладку, выньте пружину и шарик.

Промойте детали и масляные каналы в корпусе масляного насоса.

При необходимости для плотности прилегания шарика к гнезду корпуса насоса его можно пристукнуть. Диаметр шарика 11,509 мм.

Проверьте пружину редукционного клапана на отсутствие натиров на нитках и по упругости. При уменьшении нижнего предела нагрузки на 55 пружину замените.

Соберите редукционный клапан в последовательности, обратной разборке. Пробку редукционного клапана затяните усилием затяжки 40...50 Н. м (4...5 кгс. м). Редукционный клапан в процессе эксплуатации не регулируется. При проверке на стенде редукционный клапан должен срабатывать (перепускать масло в полость картера двигателя) при давлении 0,55...0,75 МПа (5,5...7,5 кгс/см).

На двигателе при проверке давления манометром, установленным вместо датчика давления, редукционный клапан должен срабатывать (с учетом потерь в магистрали) при давлении на манометре не менее 0,45 МПа (4,5 кгс/см).

3. Соблюдение правил техники безопасности

1. Техническое обслуживание и ремонт автомобилей выполняют в предназначенных для этого местах (на постах).

2. На рабочих местах должны обеспечиваться безопасные условия для проведения работ. Оборудование, инструмент и должны соответствовать характеру выполняемой работы и не недопущение травм различной категории на предприятии.

3. В случае принудительного передвижения -автомобилей с поста на пост поточной линии предвидят световую или звуковую сигнализацию,

3.1. После сигнала о начале передвижения конвейера работники должны покинуть рабочие места, выйти из смотровой ямы и отойти от конвейера.

3.2. Для экстренной остановки._ конвейера на каждом посту существует кнопка «Стоп».

4. Электрическое оборудование стенда для диагностики с беговыми барабанами ( пульт управления, аппаратные шкафы, деки барабанов и др.).

5. На конец смены следует выключить рубильник.отвода, закрыть краны топливных баков, перекрыть вентиль доступа сжатого воздуха.

6. Во время работы под перевернутой кабиной автомобиля, положение ограничителя нужно зафиксировать, в случае опускания кабины надежно закрепить подъемный механизм и правильно установить предохраняющий крюк в.пазы опорной балки.

7. Пуск двигателя нужно, производить стартером, как и включение -пусковой рукояткой. Чтобы избегать травмирование кисти, рукоятку нужно держать так чтобы все пальцы правой руки размещались по одну сторону ручки. Поворачивать коленчатый вал нужно только снизу вверх, вокруг – запрещается

8. Пускать газовый двигатель с утечкой газа не допускается

9. Регулирующие работы с двигателем, который работает, следует выполнять на специальном посту местной вентиляцией для удаления отработанных газов.

Запрещается:

Подтягивать детали газобаллонного оборудования автомобиля и выполнять другой ремонт, если в узлах и трубопроводах находится газ под давлением.

10. .В помещениях для ТО и ремонта автомобилей запрещается оставлять пустую тару с топливом и смазочными материалами. Простое топливо или олифу немедленно убрать или засыпать песком или опилками. После завершения работы все использованные тряпки следует сложить в специальную тару.

11. Техническое обслуживание и ремонт системы питания, снятых с автомобилей, выполняют в цеху (на участке). -Возле ванны мойки деталей системы питаний, возле станков для разборки-сборки, проверки и регулировки приборов, а также возле токарного станка должны быть вентиляционные вытяжки.

12. Работу, связанную с зачисткой деталей вперед паянием, выполняют на рабочих местах, оборудованных местной вытяжной вентиляцией. Топливные баки и тару из-под горючих смесей перед ремонтом нужно промыть горячей водой, пропарить паром, промыть каустической содой и просушить горячим паром или воздухом.

13.Загорание нужно гасить при помощи огнетушителей, песком или струей распыляемой воды. Баллоны с газом следует поливать холодной водой, чтобы предотвратить повышения давления в них.

14. Мойка автомобильных агрегатов и деталей осуществляется на моечном участке, под которым имеется благоустойчивое покрытие и уклон для стекания жидкости. Участок оборудуют: поточно-вытяжной вентиляцией, а моечные ванны – вытяжными зонтами. Перед приготовлением и использованием моечных растворителей следует одевать резиновый фартук, сапоги, рукавицы, а также защитные очки.

4. Основы научной организации труда (НОТ)

В современных условиях развития производства, в условиях рыночной экономики и применения гибких технологий, оснащения средствами механизации и автоматизации, особо важное значение приобретает научная организация труда (НОТ).

Под научной организацией труда на предприятиях различных форм собственности, в том числе и вагоноремонтных, понимается такая организация труда, которая основана на достижениях науки, передовом опыте, которые внедряются в производство и позволяют наилучшим образом соединить технику и людей в производственном процессе. Организация производства включает решение трех проблем: организации труда, рационального использования средств производства, управления и планирования на производстве. Организация труда является основным содержанием НОТ и охватывает решение следующих вопросов:

Установление форм разделения труда, которые отвечают современным условиям.

Изучение передовых приемов и методов труда.

Совершенствование организации и обслуживание рабочих мест.

Техническое нормирование, которое предусматривает установление технически обоснованных норм времени и анализ затрат на выполнение технологических операций.

Оздоровление и облегчение условий труда.

Внедрение производственной эстетики.

Совершенствование труда вспомогательных рабочих и ИТР (инженерно-технических работников).

Научная организация труда рассматривает все стороны деятельности цехов, участков и завода в целом, и поэтому является проблемой научной, инженерной, экономической и социальной.

Экономический аспект НОТ направлен на достижение высокого уровня производительности труда; эффективного использования орудий и предметов труда; сокращение потерь рабочего времени; совершенствование организации рабочих мест.

Социальная задача НОТ заключается в создании условий для постоянного роста квалификации рабочих, повышении степени привлекательности и содержательности труда за счет более совершенных форм разделения труда и кооперирования. Психофизическая задача НОТ состоит в обеспечении наиболее благоприятных условий на рабочих местах, в сохранении здоровья и работоспособности трудовых ресурсов.

Научная и инженерная задачи НОТ решают вопросы рационального размещения средств производства, степени использования производственных мощностей, соответствия между техническим развитием производства и применяемой технологией. Организация рабочих мест, их обслуживание, применение рациональных приемов и методов труда основывается на ряде частных организационных принципов:

1. Принцип экономии движений, который означает устранение в процессе работы ненужных, лишних, малоэффективных трудовых движений.

2. Принцип совмещения трудовых движений и действий, который предполагает совершенствование труда за счет параллельности выполнения отдельных работ.

3. Принцип рациональности в последовательности движений и действий, что достигается разумной планировкой рабочих мест, совершенствованием технологической оснастки.

4. Принцип регламентированности обслуживания рабочих мест, где предусмотрена строгая согласованность работ по снабжению материалами, инструментом и изделиями.

5. Принцип соответствия квалификации работника характеру выполняемой работы, что предусматривает обеспечение такой расстановки рабочих кадров, которая позволяет им более полно использовать свои знания и практические навыки.

6. Принцип соответствия норм труда организационно-техническим условиям данного предприятия, который предполагает установление такой сменной выработки, которая соответствует уровню техники, технологии и организации производства.

Этапы проведения НОТ на рабочих местах. На первом этапе выполняется анализ показателей, характеризующих состояние организации труда:

анализ производительности труда;

использование производительной мощности;

ритмичность в течение рабочей смены;

использование рабочего времени;

целесообразность существующей формы разделения труда;

организация рабочих мест (снабжение, освещение, вентиляция и т.п.);

условия труда на рабочем месте.

После анализа начинается этап проектирования нового, более рационального трудового процесса на рассматриваемом рабочем месте. Сжатое изложение проектного решения представляется в виде карты организации труда. Это концентрированное изложение разработанного проекта, которое опирается на научные исследования и рациональные решения в области организации трудовых процессов. Карта организации труда содержит семь разделов:

Первый раздел – “Исходные данные”, включает анализ состояния технологии и организации труда, и предложения по их совершенствованию, форму кооперации труда и его оплату.

Второй раздел – “Трудовой процесс”, содержит проект организации трудового процесса: содержание и последовательность выполнения операций, прогрессивные нормы времени при их выполнении. Приводятся рекомендации по оптимальной рабочей зоне, траектории движения, передовых приемов и методов труда.

Третий раздел – “Рабочее место”, в нем проектируется необходимый перечень организационной оснастки, улучшенная планировка рабочего места. Этот раздел карты составляется на основе всестороннего анализа сложившейся организации рабочего места и применения типовых проектов рабочих мест.

Четвертый раздел – “Обслуживание рабочего места”, содержит перечень функций, конкретных их исполнителей, периодичность и способы выполнения работ по обслуживанию и затраты времени на их выполнение. Указываются средства связи рабочего места с функциональными службами цеха и рациональное распределение функций между основными и вспомогательными рабочими.

Пятый раздел – “Условия труда”, посвящен проектированию благоприятной производственной обстановки, обоснованию режимов труда и отдыха. В разделе представляются факторы внешней среды, влияющие на условия труда на данном рабочем месте (освещение, вибрация, шум, цвет, запыленность…) и их нормативные значения.

Шестой раздел – “Нормы труда”, содержит прогрессивные нормы выработки, которые должны закрепить все предложения, предусмотренные в предыдущих разделах карты, уровень использования фонда рабочего времени оборудования, рабочей силы, состав фонда рабочего времени.

Седьмой раздел – “Требования к исполнителю”, это заключительная часть карты организации рабочего места, где содержатся требования к работнику, связанные со спецификой его труда. Указывается требуемая квалификация, стаж работы, необходимые физические и психические качества. Эти требования создают условия для обеспечения наиболее полного соответствия качеств работника характеру выполняемых им функций на производстве.

После того как рабочие места и производственные участки будут приведены в полное соответствие с условиями, которые запроектированы в карте, инженеры-организаторы обучают рабочих новым приемам и методам труда.

Научная организация труда считается внедренной в том случае, когда все работники начнут пользоваться запроектированными мероприятиями карты, освоят нормы и достигнут запроектированного снижения трудоемкости работ на данном рабочем месте. Важное значение имеет экономическое обоснование проектируемых предприятий, расчет экономического эффекта, который может быть получен от их внедрения.

Литература

1. Руководство по ремонту и обслуживанию автомобилей ЗАЗ-1102, ЗАЗ-110216, ЗАЗ-1105 Таврия.

2. Шадричев Е.А. “Основы технологии автостроения и ремонта автомобилей”, Машиностроение, 2004.

3. Боровский Ю.И. Кленников В.М., «Устройство, техническое обслуживание и ремонт двигателей» 2000 г.

4. Клерк К.О. «Диагностика автомобильного двигателя» 1999 г.