Снижение вязкости растворов мелассы с помощью моноглицеридов дистиллированных

СОДЕРЖАНИЕ: Поверхностно-активные вещества (ПАВ). Классификация. Свойства. Строение молекул. Нормы добавления ПАВ. Физико-химические основы действия ПАВ. Влияние температуры на вязкость. Теория кристаллизации. Влияние ПАВ на заводку кристаллов.Введение

Общий рост производства сахара в России обеспечивается за счет переработки сахара сырца, а удельный вес белого сахара, вырабатываемого из сахарной свеклы, к общему объему производству значительно снизился.

Дальнейший спад производства сахара из свеклы приведет к потере отечественной сахарной промышленности. Для сохранения и развития сахарной промышленности необходимо создать условия для обновления и модернизации свеклосахарного комплекса, внедрять новые технологии для усовершенствования всего сахарного производства.

Одним из направлений повышения выхода и улучшения качества сахара-песка является использование в технологии производства сахара различных химических веществ, в частности поверхностно-активных веществ (ПАВ).

Среди большого количества отечественных ПАВ, используемых в различных отраслях, обращает на себя внимание класс пищевых ПАВ. В их числе неполные эфиры жирных кислот и глицерина, широко используемые в пищевой промышленности. Пищевые ПАВ безвредны и способствуют лучшему усваиванию пищи организмом.

1. Литературный обзор

Выход и качество сахара-песка в значительной степени зависят от правильного проведения процессов кристаллизации сахара и центрифугирования утфелей. Для улучшения и интенсификации проведения технологических процессов применяют поверхностно-активные вещества (ПАВ). Наибольший эффект от применения пищевых ПАВ достигается при переработке сырья ухудшенного качества, в процессах получения и центрифугирования утфелей II и III кристаллизаций.

Поверхностно-активные вещества в сахарном производстве способствуют решению важных технологических задач:

- снижение вспенивания;

- уменьшение вязкости сахарсодержащих растворов;

- улучшение процессов получения и центрифугирования утфелей.

Поверхностно-активные вещества (ПАВ). Классификация. Свойства. Строение молекул

ПАВ представляют собой обширную группу соединений, различных по своей структуре, относящихся к разным классам. Эти вещества способны адсорбироваться на поверхности раздела фаз и понижать вследствие этого поверхностную энергию (поверхностное натяжение).

ПАВ классифицируется по двум основным признакам: химическому строению и механизму молекулярного воздействия.

По химическому строению.

В зависимости от свойств, проявляемых ПАВ при растворении в воде, их делят на анионоактивные вещества (активной частью молекул является анион); катионактивные вещества (активной частью молекул является катион); амфолитные; неионогенные, которые совсем не ионизируются.

Анионоактивные ПАВ в водном растворе ионизируются с образованием отрицательно заряженных органических ионов. Из анионоактивных ПАВ широкое применение нашли соли сернокислых эфиров (сульфиты) и соли сульфокислот (сульфонаты). Радикал может быть алкильным, алкиларильным, алкилнафтильным, иметь двойные связи и функциональные группы.

Катионактивные ПАВ – вещества, которые ионизируются в водном растворе с образованием положительно заряженных органических ионов. К ним относятся четвертичные аммониевые соли, состоящие из углеводородного радикала с прямой цепью, содержащей 12-18 атомов углерода; метильного, этиьного или бензильного радикала; хлора, брома, иода или остатка метил- или этилсульфата.

Амфолитные ПАВ ионизируются в водном растворе различным образом в зависимости от условий среды: в кислом растворе проявляют катионактивные свойства, а в щелочной – анионоактивные.

Неионогенные ПАВ представляют собой высокомолекулярные соединения, которые в водном растворе не образуют ионов.

В мировом производстве ПАВ большую часть составляют анионные вещества. Среди них можно выделить карбоновые кислоты, а также их соли, алкилсульфаты (сульфоэфиры), алкилсульфонаты и алкил-арилсульфонаты. Наиболее распостранены натриевые и калиевые мыла жирных и смоляных кислот, нейтрализованные продукты сульфирования высших жирных кислот, олефинов, алкилбензолов.

Второе место по объему промышленного производства занимают неионные ПАВ – эфиры полиэтиленгликолей. Большинство неионных ПАВ получают присоединением окиси этилена к алифатическим спиртам, алкилфенолам, карбоновым кислотам, аминам и др. соединениям с реакционноспособным атомом водорода. Ассортимент ПАВ чрезвычайно велик. Приведенные ниже данные позволяют видеть соотношение объемов производства ПАВ различных типов.

Таблица 1

Соотношение объемов производства ПАВ различных типов

| Поверхностно-активные вещества | тыс. т. | % |

Анионные Неионные Катионные и пр. |

2480 1160 360 |

62 29 9 |

| Всего: | 4000 | 100 |

Мировое производство ПАВ постоянно возрастает, причем доля неионных и катионных веществ в общем выпуске все время увеличивается. В зависимости от назначения и химического состава ПАВ выпускают в виде твердых продуктов (кусков, хлопьев, гранул, порошков), жидкостей и полужидких веществ (паст,гелей).

Особое внимание все больше и больше уделяется производству ПАВ с линейным строением молекул, которые легко подвергаются биохимическому разложению в природных условиях и не загрязняют окружающую среду.

По механизму молекулярного действия (делятся на четыре группы).

К первой относятся вещества, которые активны на границе жидкость-газ и вода-воздух. Эти соединения не образовывают коллоидных структур и относятся к низкомолекулярным веществам, растворимым в воде. Например спирты понижают поверхностное натяжение воды при 20 оС с 72,8 до 30-50 эрг/см2. Используют такие ПАВ как пеногасители, вытесняющие менее поверхностно-активные стабилизаторы пены.

Ко второй группе принадлежат вещества, активные на границе двух несмешивающихся жидкостей или на границе твердых поверхностей раздела. Они не образуют структур ни в объеме раствора, ни в поверхностных слоях. Понижая свободную поверхностную энергию жидкости или твердого тела в результате адсорбции, ПАВ второй группы облегчают процесс образования новых поверхностей, т.е. диспергирования в данной среде.

К третьей группе относятся вещества, которые дают гелеобразную структуру, как в адсорбционном слое, так и в растворе; они являются сильными стабилизаторами суспензий – предотвращают коагуляцию частиц, их агрегирование при любом содержании твердой дисперсионной фазы, обеспечивая ее равномерное распределение в окружающей среде. Стабилизаторы не только препятствуют обычной коагуляции частиц, но и предотвращают развитие коагуляционных структур. Адсорбируясь на поверхности, они блокируют места сцепления частиц, препятствуя их сближению; разрушается пространственная сетка, что позволяет уменьшить количество воды для среды без изменения текучести системы.

ПАВ как стабилизаторы, так и не обладающие стабилизирующим действием, могут модифицировать зарождение и рост кристаллов новой фазы. Прежде всего, они замедляют развитие возникающих центров кристаллизации, образуют на их поверхности адсорбционные слои. Избирательная абсорбция, различная на разных гранях развивающегося кристалла, резко изменяет форму кристалла, часто способствует развитию поверхности, т.е. превращение симметричных форм в анизометричные тонкие пластинки.

Четвертая группа ПАВ – моющие средства. Они сильно понижают поверхностное натяжение воды на границе с воздухом. Моющие вещества, как правило, являются не только диспергаторами, но и стабилизаторами и эмульгаторами.

По биохимической устойчивости.

ПАВ делят на мягкие, промежуточные и жесткие с константами скорости биохимического окисления, соответственно не менее 0,3 сутки-1; 0,3-0,05 сутки-1; менее 0,05 сутки-1.

К числу наиболее легко окисляющихся ПАВ относятся первичные и вторичные алкилсульфаты нормального строения. С увеличением разветвления цепи скорость окисления понижается, и наиболее трудно разрушаются алкилбензол-сульфонаты, приготовленные на основе тетрамеров пропилена.

При понижении температуры скорость окисления ПАВ уменьшается и при 0-5оС протекает весьма медленно. Наиболее благоприятные для процесса самоочищения от ПАВ нейтральная или слабощелочная среды (pH 7-9).

Максимальные количества кислорода (БПК), потребляемые 1 мг/дм3 различных ПАВ колеблется от 0 до 1,6 мг/дм3. При биохимическом окислении ПАВ образуются различные промежуточные продукты распада: спирты, альдегиды, органические кислоты и др. В результате распада ПАВ, содержащих бензольное кольцо, образуются фенолы.

Полярные и неполярные группы ПАВ.

Примером полярных групп могут служить –OH, -COOH, -NO2, -NH2, -CN, -OSO3 и т.д. Неполярной частью молекулы обычно являются углеродные радикалы. К ПАВ относятся карбоновые кислоты, спирты, амины, сульфокислоты и другие вещества. Условно принято обозначать молекулы ПАВ символом ----О, где кружок соответствует полярной группе, а палочка неполярной.

Типичные ПАВ – органические соединения дифильного строения, т. е. содержащие в молекуле атомные группы, сильно различающиеся по интенсивности взаимодействия с окружающей средой (в наиболее практически важном случае – водой). Так в молекулах ПАВ имеются один или несколько углеводородных радикалов, составляющих липофильную часть (она же гидрофобная часть молекулы), и одна или несколько полярных групп – гидрофильная часть.

Слабо взаимодействующие с водой олеофильные (гидрофобные) группы определяют стремление молекулы к переходу из водной (полярной) среды в углеводородную (неполярную). Гидрофильные группы, наоборот, удерживают молекулу в полярной среде или, если молекула ПАВ находится в углеводородной жидкости, определяют ее стремление к переходу в полярную среду. Таким образом, поверхностная активность ПАВ, растворенных в неполярных жидкостях, обусловлена гидрофильными группами, а растворенных в воде – гидрофобными радикалами.

Все ПАВ можно разделить на две категории по типу систем, образуемых ими при взаимодействии с растворяющей средой. К одной категории относятся мицеллообразующие ПАВ, к другой – не образующие мицелл. В растворах мицеллообразующих ПАВ выше критической концентрации мицеллообразования (ККМ) возникают коллоидные частицы (мицеллы), состоящие из десятков или сотен молекул (ионов).

Мицеллы обратимо распадаются на отдельные молекулы или ионы при разбавлении раствора (точнее, коллоидной дисперсии) до концентрации ниже ККМ. Таким образом, растворы мицеллообразующих ПАВ занимают промежуточное положение между истинными (молекулярными) и коллоидными растворами (золями), поэтому их часто называют полуколлоидными системами. К мицеллообразующим ПАВ относятся все моющие вещества, эмульгаторы, смачиватели, диспергаторы и др.

1.2. Нормы добавления ПАВ

Любое вещество в виде компонента жидкого раствора или газа (пара) при соответствующих условиях может проявить поверхностную активность, т.е. адсорбироваться под действием межмолекулярных сил на той или иной поверхности, понижая ее свободную энергию. Однако поверхностно - активными обычно называются лишь те вещества, адсорбция которых из растворов уже при весьма малых концентрациях (десятые и сотые доли процента) приводит к резкому снижению поверхностного натяжения, т.е. существует оптимальная величина добавки ПАВ. Следует отметить, что количество ПАВ не должно превышать установленных норм, так как может наступить критическое состояние, при котором образуются мицеллы, - критическая концентрация мицеллообразования. Мицеллы представляют собой новую коллоидную форму. Они возникают в результате сцепления углеводородных цепей. При увеличении концентрации ПАВ, мицеллы становятся цилиндрическими или эллипсоидальными, пока не превращаются в слоистые мицеллы. Это превращение сопровождается резким повышением вязкости раствора. Поверхностная активность веществ зависит не только от их природы, но и от природы растворителя. Так, все вышеуказанные ПАВ обладают поверхностной активностью на границе вода – воздух, но являются инактивными по отношению к поверхности фаз органические растворители – воздух.

|

|

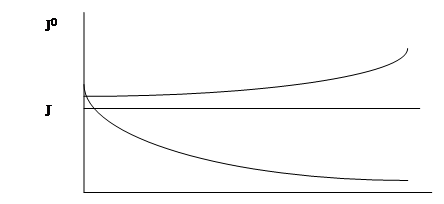

Рис. 1. Влияние поверхностно-инактивного (1) и поверхностно-активного (2) веществ на поверхностное натяжение:

Молекулы ПАВ адсорбируются на поверхности раздела фаз, снижая тем самым J поверхностное натяжение. Адсорбция ПАВ происходит по следующей причине. Взаимодействие между диполями воды значительно сильнее, чем между диполями и неполярными частями ПАВ. Поэтому энергетически выгоден переход молекул ПАВ из фазы на поверхность или в другую фазу, при этом восстанавливаются сильные диполь-дипольные и водородные связи молекул воды. Чем длиннее углеводородный радикал, там больше молекул воды он разобщает и тем больше тенденция выхода молекул ПАВ на поверхность, т.е. тем больше их адсорбция. Эффект снижения поверхностного натяжения растворов с ПАВ может быть очень велик.

С ростом концентрации ПАВ в растворе поверхностное натяжение сначала падает резко, а затем – постепенно, подобный ход кривой объясняется тем, что при малых концентрациях поверхность жидкости свободна и практически все растворенные молекулы ПАВ адсорбируются на поверхности воды, сильно снижая поверхностное натяжение. При больших концентрациях на поверхности образуется насыщенный мономолекулярный слой молекул ПАВ, дальнейшая адсорбция становится невозможной и с ростом концентрации поверхностное натяжение изменяется незначительно. Поверхностное натяжение растворов при этих концентрациях приближается к значению поверхностного натяжения самих ПАВ на границе с воздухом.

1.3. Физико-химические основы действия ПАВ

Поверхностно-активными веществами (ПАВ) являются химические соединения, которые способны адсорбироваться на границе раздела фаз. Адсорбируясь в виде тончайшего (мономолекулярного) слоя, ПАВ могут резко изменять молекулярное взаимодействие соприкасающихся фаз, вследствие чего меняются скорости обмена веществ между фазами: скорости испарения, растворения, конденсации, кристаллизации. Причем эти изменения происходят под влиянием ничтожно малых количеств ПАВ, что определяют их высокую технико-экономическую эффективность.

Поверхностная активность зависит от природы растворяемого вещества.

При растворении в воде неорганические электролиты являются поверхностно-инактивными по отношению к воде, т.е. несколько превышают поверхностное натяжение чистой воды. Поэтому в водных растворах инактивных веществ, которыми могут являться обычные соли, воду необходимо рассматривать как ПАВ. На границе же жидкости и твердого тела электролиты могут адсорбироваться положительно, т.е. оказываться ПАВ.

Поверхностно-активными веществами в водных растворах на границе раздела с воздухом или собственным паром являются органические вещества, молекулы которых состоят из ассиметрично расположенных полярной группы и углеводородного радикала (спирты, амины, фенолы, карбоновые кислоты и др.), а также их щелочные соли.

Решающее значение для оценки поверхностно-активных свойств веществ имеет баланс между полярной группой и углеводородным неполярным радикалом.

Чем длиннее углеводородная цепь и чем менее гидрофильна полярная группа ПАВ, тем выше его поверхностная активность.

По правилу Дюкло-Траубе поверхностная активность возрастает с ростом длины цепи в 3-3,5 раза при переходе к каждому последующему гомологу на I звено -CH2-. Сокращение длины углеводородной цепи при той же полярной группе, т.е. переход от высших членов данного гомологического ряда к низшим, вызывает резкое усиление растворимости в воде: низшие гомологи (от С1 до С4) неограниченно растворимы в воде; высшие (от С11 и выше) – практически нерастворимы.

Некоторые исследователи считают, что, уменьшая симметрию молекулы в целом, используя разветвленную гидрофобную цепь или заменяя двумя короткими одну длинную, можно повысить концентрацию ПАВ в слое и еще более понизить поверхностное натяжение без образования мицелл.

В водных растворах адсорбция в поверхностном слое, в отличие от адсорбции на твердой поверхности, сводится к выталкиванию углеводородных цепей и циклов из водной среды вследствие сильного притяжения молекул воды друг к другу. При небольшой концентрации молекулы ПАВ ориентируются в адсорбционном слое горизонтально с «утопленной» в воду полярной группой и «плавающей» на воде цепью. По мере увеличения концентрации и заполнения адсорбционного слоя углеводородные цепи ориентируются вертикально. Такая ориентация молекул ПАВ соответствует минимуму свободной энергии системы. При дальнейшем повышении концентрации Пав в водном растворе может наступить критическое состояние, при котором образуются мицеллы, - критическая концентрация мицеллообразования (ККМ).

Мицеллы представляют собой новую коллоидную форму. Они возникают в результате сцепления вандер-ваальсовыми силами углеводородных цепей, образующих неполярное ядро с гидрофильной оболочкой из полярных групп. При концентрации, например, мылоподобного ПАВ в водном растворе выше

ККМ вначале возникают сфероидальные мицеллы с оболочками из гидратированных полярных групп и ядром из углеводородных цепей. В дальнейшем, при увеличении концентрации ПАВ, такие мицеллы становятся все более ассиметричными – цилиндрические или эллипсоидальными, пока не превращаются в слоистые мицеллы. Это превращение сопровождается резким повышением вязкости раствора, особенно при самых малых градиентах скорости. Специальными опытами показано, что предельная вязкость молярного водного раствора олеата натрия падает в сотни тысяч раз под влиянием солюбилизации (коллоидного растворения) в мицеллах какого-либо углеводорода. Таким образом, в результате солюбилизации слоистые мицеллы распадаются, превращаясь в сфероидальные меньшего размера. Этим доказывается тесная связь между поверхностными и объемными свойствами растворов ПАВ.

Изотермы поверхностного натяжения и изотермы адсорбции ПАВ на поверхности жидкость-газ.

В 1908 г. Шишковский провел исследование зависимости поверхностного натяжения водных растворов низших жирных кислот (углеводородная цепь из 3-6 групп –СН2–) от их концентрации С.

Результаты его опытов:

Рис. 2. Зависимость поверхностного натяжения водных растворов низших жирных кислот от их концентрации.

Шишковский установил, что полученные данные могут быть описаны эмпирическим уравнением (уравнение Шишковского):

![]()

где J0 – поверхностное натяжение чистой воды,

С – концентрация ПАВ,

А и В – константы уравнения.

Оказалось, что А остается постоянной для всех членов гомологического ряда, а В увеличивается в 3-3,5 раза при удлинении углеводородной цепи на одно звено –СН2–.

Графически дифференцируя кривые, полученные Шишковским, а также используя собственные данные, Ленгмюр рассчитал по уравнению Гиббса изотермы адсорбции исследованных ПАВ.

При одинаковой концентрации адсорбция ПАВ тем больше, чем длиннее углеводородная цепь, но для всех членов гомологического ряда кривые стремятся к одному и тому же пределу Г, называемому предельной адсорбцией или емкостью монослоя.

1.4. Уваривание утфелей с применением ПАВ

Для интенсификации процессов уваривания и центрифугирования утфелей широко применяются поверхностно-активные вещества (ПАВ) – ацетомоноглицериды.

Ацетомоноглицериды – вещества светло-желтого цвета, не имеют вкуса, биологически инертны, легко гидролизуются в организме с образованием глицерина, жирной и уксусной кислот. Они находят широкое применение в качестве античерствителей в хлебопекарном производстве, жировых пластификаторов в маргарине, мороженом, в косметической и фармацевтической промышленностях, как смазочное вещество для ряда видов пищевого оборудования.

Производство ацетилированных моноглицеридов жирных кислот для сахарной промышленности организовано на Ереванском заводе химических реактивов.

В соответствии с ТУ 17-1-12-81 производятся ацетилированные моноглицериды дистиллированные, представляющие собой в основном смесь ацетомоно- и диглицеридов. Для производства ацетилированных моноглицеридов дистиллированных применяются уксусный ангидрид по ГОСТ 21039-75 и моноглицериды дистиллированные по ТУ 2/27-78.

Дистиллированные ацетилированные моноглицериды должны соответствовать следующим требованиям:

- температура плавления, 0С 28-30;

- кислотное число, мг КОН, не более 2;

- массовая доля связанной уксусной кислоты, %, не более 23;

- массовая доля основного вещества, %, не менее 80.

Дистиллированные моноглицериды выпускаются затаренными во фляги вместимостью 25 ± 0,3 л, 38 ±0,5 л (ГОСТ 5037-66). Упаковка в другую тару допускаются только при согласовании с потребителем. Арбитражный анализ выполняется филиалом ВНИИ жиров.

Эффективность влияния дистиллированных ацетилированных моноглицеридов на протекание процессов кристаллизации утфелей увеличивается с понижением технологических качеств свеклы, поступающей на переработку, а также при добавлении их к утфелям промежуточной и особенно последней кристаллизации.

Применение дистиллированных моноглицеридов в период переработки свеклы с низким качеством дает возможность сократить длительность уваривания утфелей последней ступени кристаллизации на 15-20%.

Более высокая эффективность влияния ПАВ на процессы кристаллизации достигается при использовании их в виде эмульсии.

1.5. Уваривание утфелей промежуточной и последней ступени кристаллизации

Утфели промежуточной и последней ступени кристаллизации отличаются высокой вязкостью, повышенной способностью к пенообразованию и низкими скоростями кристаллизации. Применение ПАВ оказывает существенное влияние на уменьшение вязкости и увеличение текучести утфелей. Величина добавок ПАВ дифференцируется в зависимости от качества увариваемых утфелей: при уваривании утфелей чистотой 72-82% величина добавки ПАВ принимается 50 мг на 1 кг утфеля. Если уваривание утфеля чистотой 78% сопровождается коркообразованием, медленным ростом кристаллов, слабой подвижностью в вакуум-аппаратах, величина добавки ПАВ должна быть увеличина до 100 мг на 1 кг утфеля.

Ввод дистиллированных ацетилированных моноглицеридов в утфеле промежуточной и последней ступени кристаллизации также производится дифференцированно.

Таблица 2

Технологический режим ввода ПАВ в зависимости от чистоты утфелей (количество ПАВ, в мг на 1 кг утфеля, вводимого в утфель при уваривании):

Период уваривания |

Утфель I кристаллизации | Утфель промежуточной и последней кристаллизации | Цель ввода ПАВ |

||

| чистотой, % | чистотой, % | ||||

| 92% и выше | ниже 92% | 78, 82 и выше | 78, 74 и ниже | ||

| После набора вакуум-аппарата сиропом или оттеком | 10 |

10 |

10 |

10 |

Гашение пены |

При подкачках в процессе уваривания |

10 |

10 |

10 |

40 |

Снижение вязкости, против образования «муки» |

| С последней подкачкой перед сгущением | 10 |

30 |

30 |

50 |

Снижение вязкости, интенсифика-ция процесса, против образования «муки» |

| Всего | 30 | 50 | 50 | 100 | |

Для правильного ведения процесса уваривания утфеля III по низкотемпературному режиму уваривания необходимо:

- сгущение оттеков до заводки кристаллов осуществлять при максимальном разряжении в вакуум-аппарате;

- процесс заводки кристаллов производить путем ввода затравкипри температуре кипения, соответствующей максимальному разряжению в вакуум-аппарате;

- после образования кристаллов одновременно с первой подкачкой остаточное давление в вакуум-аппарате устанавливать равным 18 кПа, что соответствует температуре кипения утфеля 73 0С;

- после закрепления кристаллов двумя-тремя подкачками полностью открыть заслонку и вести процесс наращивания кристаллов при температуре минимальной вязкости межкристального раствора, которая к концу уваривания снижается от 70 до 60 0С, что соответствует остаточному давлению 5 кПа;

- оттеки, поступающие на уваривание, подогревать до 70 0С;

- обогрев паровой камеры производить вторичным паром III корпуса выпарной установки при избыточном давлении 125 кПа;

- для предотвращения вспенивания после перетяжки утфеля II в вакуум-аппарат III кристаллизации следует вводить ПАВ.

При трехкристаллизационной схеме эффективность низкотемпературного режима возрастает, если уваривать утфель III на кристаллической основе утфеля II. Для реализации этого способа необходимо процесс уваривания утфеля II ступени кристаллизации вести без водных подкачек, с получением возможно мелкого кристалла 0,2 мм. Утфель II кристаллизации, оставшийся в вакуум-аппарате после перетяжки, следует подавать на центрифугирование после предварительного сгущения.

Количество утфеля II, перетягиваемого в качестве кристаллической основы в вакуум-аппараты III кристаллизации, должно определиться с таким расчетом, чтобы чистота утфеля III была не ниже 75%. Расчет чистоты утфеля III необходимо вести с учетом чистоты нормальной мелассы и эффекта кристаллизации в вакуум-аппаратах и мешалках. В соответствии с этим количество перетягиваемого утфеля II может составлять 40% к объему увариваемого утфеля. Утфель последней ступени кристаллизации отличается высокой вязкостью, повышенной способностью к пенообразованию и низкими скоростями кристаллизации. Применение ПАВ оказывает существенное влияние на уменьшение вязкости и увеличение текучести утфелей.

Величина добавок ПАВ дифференцируется в зависимости от качества увариваемых утфелей. Величина добавки ПАВ зависит как от вида ПАВ, так и от чистоты утфеля. При уваривании утфелей чистотой ниже 78%, сопровождающееся коркообразованием, медленным ростом кристаллов, слабой подвижностью в вакуум-аппаратах, величина добавки ПАВ должна быть увеличена.

1.6. Влияние температуры на вязкость

Все насыщенные свеклосахарные растворы имеют минимум вязкости при температурах, более низких, чем чистые сахарные растворы. При этом минимум вязкости с уменьшением чистоты раствора смещается в область более низких температур и при чистоте 60% попадает в область температуры около 40 0С.

Обнаруженная закономерность может быть объяснена увеличением коэффициентов насыщения свеклосахарных растворов по мере снижения чистоты и роста температуры.

В результате этого в определенном диапазоне температур влияние повышенной концентрации сухих веществ на рост вязкости утфеля сказывается существеннее, чем противоположное влияние повышенной температуры.

Минимум вязкости пересыщенного утфеля с уменьшением чистоты также смещается в область пониженных температур, но остается на 5-7 градусов выше, чем для насыщенного раствора равной чистоты.

В соответствии с вышеизложенным разработан режим уваривания утфелей, при которой температура утфеля III по сравнению с обычно применяемой на свеклосахарных заводах может быть снижена на 15 0С.

Таблица 3

Режим уваривания утфеля III

| Ступень кристаллизации | Заводка и закрепление кристаллов | Наращивание кристаллов | Конец уваривания |

| Утфель III | 71-73 0С | 66-68 0С | 58-60 0С |

1.7. Кристаллическая основа в процессе уваривания утфеля. Теория кристаллизации. Влияние ПАВ на заводку кристаллов

Кристаллизация сахара – наиболее энергоемкий процесс в сахарном производстве, так как на него расходуется около половины тепловой энергии, направляемой на технологические нужды.

Теория кристаллизации.

Сахароза хорошо растворяется в воде, особенно в кислой среде. Растворимость сахарозы зависит от температуры и давления.

Н0 – коэффициент растворимости, который определяет количество сахарозы, растворенной в 1 кг воды при данной температуре.

Раствор, в котором при данной температуре максимально растворилась сахароза, называется насыщенным, а дальнейшего растворения не происходит потому, что гидратированные молекулы сахарозы и свободной воды находятся в равновесии. С повышением температуры растворимость сахарозы увеличивается,

так как происходит расслабление связи гидратированных молекул сахарозы, и часть свободной воды высвобождается. Коэффициент насыщения зависит от температуры и чистоты раствора. Соли щелочных металлов повышают растворимость сахарозы, а соли кальция, инвертные сахара понижают.

Если объем несахаров меньше межмолекулярного пространства, то молекулы несахара вытесняют свободную воду, которая может гидратироваться с сахарозой, и растворимость сахарозы увеличивается. Если объем несахаров больше межмолекулярного пространства, то растворимость сахарозы ухудшается, так как молекулы несахара вытесняют сахарозу из гидратированной молекулы, образуются гидратированные молукулы несахара. При увеличении температуры степень гидратации несахаров уменьшится, увеличится растворимость сахарозы и коэффициент насыщения. Если объем несахаров меньше межмолекулярного пространства и их концентрация в растворе велика, то при разных температурах наблюдается постоянство коэффициента насыщения. Раствор, который содержит больше растворенной сахарозы, чем насыщенный в данных условиях называется пересыщенным. Истинный коэффициент пересыщения показывает во сколько раз больше растворено сахарозы в данном растворе по сравнению с насыщенным при одинаковой температуре и чистоте.

Пересыщенный раствор отличается от насыщенного тем, что в пересыщенном растворе меньше свободной воды, а больше пустот в межмолекулярном пространстве. С увеличением пересыщения пустоты растут. Пересыщение в процессе кристаллизации происходит при выпаривании воды в вакуум-аппарате и за счет охлаждения в мешалках-кристаллизаторах.

Скорость кристаллизации сахарозы.

Скорость кристаллизации сахарозы при Кп=1: раствор стабилен, так как не происходит ни образование центров кристаллизации ни нарастание кристаллов.

В метастабильной зоне (Кп=1,2) самопроизвольного зарождения кристаллов не происходит. Их вводят извне (затравка сахарной пудры) и происходит равномерное нарастание кристаллов без образования новых центров кристаллизации.

В лабильной зоне (Кп1,2) недостает свободной воды для полной гидратации молекул сахарозы, появляются молекулы с низкой степенью гидратации, т.е. образуются новые центры кристаллизации.Наращивание кристаллов неравномерное. Это нежелательно, так как выпадение мелких кристаллов приводит к плохому центрифугированию, сита забиваются (мелкие кристаллы растворяют повышением температуры или добавлением небольшого количества воды).

Разность концентраций сахарозы в перенасыщенном и насыщенном растворах – движущая сила кристаллизации.

С увеличением истинного коэффициента пересыщения возрастает скорость кристаллизации сахарозы, от которой зависит продолжительность уваривания утфеля.

Таким образом, процесс кристаллизации проводят в две стадии: зарождают центры кристаллизации и наращивают кристаллы.

Центры кристаллизации создают доведением сахарного раствора до лабильного состояния, вводят затравку (сахарную пудру), происходит возникновение новых центров кристаллизации.

Раствор переводят во вторую стадию, для этого понижают коэффициент пересыщения до метастабильности, где происходит исключительно наращивание кристаллов без образования новых центров кристаллизации, чтобы утфель был высокого качества с однородными кристаллами. При этом нельзя сильно уменьшать коэффициент пересыщения, так как будет низкая скорость кристаллизации, увеличится продолжительность процесса, снизится производительность вакуум-аппарата.

Один из самых важных технологических параметров кристаллизации – степень равномерности кристаллов сахара в утфеле и величина их линейных размеров.

Повышенная неравномерность кристаллов в утфеле приводит к увеличению расхода воды для предотвращения вторичного кристаллообразования при увеличении утфеля и на пробеливание сахара, а также количество возвратов на повторную переработку.

Центрифугирование утфелей с неравномерными кристаллами требует дополнительных затрат электроэнергии, усложняются также процессы сушки сахара и его хранение, повышается запыленность. Проходящие через фильтрующие сита центрифуг для утфеля последней кристаллизации мелкие кристаллы увеличивают содержание сахара в мелассе.

В связи с этим актуальна разработка новых технических решений получения и кристаллизации утфеля с целью понижения затрат тепловой энергии и улучшения качества белого сахара при минимальных потерях последнего в мелассе.

Проблема повышения равномерности кристаллов может быть в значительной мере решена применением способа полной заводки кристаллов с использованием затравочных суспензий или паст поверхностно-активных веществ с содержанием микрокристаллов сахара высокой степени равномерности 10-20 мкм.

При кристаллизации с выпариванием критическая технологическая фаза – наращивание введенных с затравочной пастой кристаллов до размеров, больших 150 мкм, - период максимальной угрозы конгломерации.

Чтобы достичь минимального образования конгломератов в этой фазе, необходимо поддерживать интенсивную циркуляцию утфеля и постоянное, невысокое, равномерное во всех зонах пересыщение межкристального раствора, а также ослабить, насколько это возможно, гидродинамическое взаимодействие кристаллов в период начального их наращивания.

Такие условия трудно реализовать в вакуум-аппарате в начальный период уваривания, когда скорость выпаривания опережает скорость кристаллизации, а наличие поверхности теплообмена обуславливает неравномерность температурных и концентрационных полей в объеме кристаллизата.

Эту фазу начального наращивания кристаллов предлагается вынести из вакуум-аппарата и готовить кристаллическую основу, нарастив кристаллы от 10-20 мкм (в затравочной пасте с ПАВ) до среднего размера 150-250 мкм. Применение кристаллической основы для начального набора вакуум-аппаратов I кристаллизации позволит значительно повысить равномерность кристаллов в утфелях, уменьшить потери тепловой и электрической энергии в кристаллизационном отделении, увеличить производительность вакуум-аппаратов.

Чем больше содержание кристаллов сахара в утфеле и сухих веществ в межкристальном растворе, тем больше вязкость утфеля.

В случае содержания кристаллов в сваренном утфеле более 39% происходит их частичное растворение. При этом количество растворившихся кристаллов тем больше, чем больше содержание их в утфеле. Так, если содержание кристаллов в сваренном утфеле 40%, то растворение их составляет 0,5%. Кроме того, за счет растворения кристаллов происходит повышение чистоты межкристального раствора. В этом случае исключается также полностью и пересыщение, т.е. раствор становится насыщенным, поэтому чтобы из него выкристаллизовывался сахар, его нужно охлаждать в большей степени, чем, например, раствор с небольшим пересыщением.

В утфеле с содержанием кристаллов до 39% растворение кристаллов не наблюдается, а происходит снятие пересыщения и растворение муки. Поэтому в сваренном утфеле должно быть оптимальное содержание кристаллов. Это зависит от качества неперабатываемой свеклы и соответственно величины чистоты нормальной мелассы.

Для свеклы, при переработки которой получается нормальная меласса с чистотой 55%, оптимальное содержание кристаллов в сваренном утфеле составляет 39%

При охлаждении утфеля с 75 0С до 65 0С происходит выкристаллизовывание сахара и соответственно изменение содержания кристаллов сахара в утфеле и межкристальном растворе.

Утфели с содержанием кристаллов более 55% сверхвязкие. Утфель, охлажденный в кристаллизаторе от 65 0С до 40 0С, допускает предельное содержание кристаллов 46% при вязкости 250 Па·с. Дальнейшее превышение массы кристаллов может привести к поломке мешательных устройств кристаллизатора.

Средний размер кристаллов сахара составляет 0,5 мм. С одной стороны, чем мельче кристаллы, тем быстрее скорость кристаллизации, а с другой стороны, если размер кристаллов меньше среднего, то концентрация их в растворе больше. С увеличением концентрации увеличивается вязкость, кристаллам становится труднее перемещаться в межкристальном растворе, и скорость кристаллизации уменьшается.

Существует несколько способов для снижения вязкости утфеля перед выгрузкой из вакуум-аппарата:

- раскачка водой (при этом уменьшается содержание сухих веществ в утфеле, что может не соответствовать ГОСТу);

- нагревание ( происходит образование меланоидинов – увеличивается цветность утфеля, а также происходит разрушение сахарозы);

- добавление ПАВ (является самым оптимальным способом снижения вязкости утфеля).

1.8. Кристаллизация сахара в утфеле охлаждением

Из вакуум-аппаратов утфель последней кристаллизации поступает в приемную утфелемешалку и оттуда в кристаллизационную установку, которая обычно состоит из шести утфелемешалок-кристаллизаторов с дисковой поверхностью теплообмена и действуют в непрерывном режиме.

Для лучшей церкуляции утфеля утфелемешалки-кристаллизаторы соединены: первая и вторая, третья и четвертая, пятая и шестая переходными трубами в нижней части, а вторая и третья, четвертая и пятая - желобами в верхней части. Конструкция установки рассчитана так, чтобы обеспечить охлаждение утфеля с 65 до 35 градусов в течение не менее 36 часов. Кроме этого предусмотрена еще одна мешалка кристаллизатор для нагревания утфеля перед центрифугированием.

Поступая в первую утфелемешалку-кристаллизатор, утфель с помощью дисков и лопастей перемешивается и продвигается вдоль оси вала к перегородке, образующей с торцевой стенкой корпуса секцию с мешалкой. Из этой секции через проем утфель переходит в следующую утфелемешалку, где движется в обратном направлении и т.д. Навстречу потоку утфеля через полый вал в пустотелые диски из напорного сборника поступают аммиачные конденсаты. Конденсаты подают в охлаждающую систему последней утфелемешалки, а выводят из второй утфелемешалки. Температура охлаждающей воды на 12 градусов ниже температуры утфеля во второй утфелемешалке. Внутри дисков установлены перегородки, направляющие охлажденную воду в нужном направлении. Перегородки способствуют зигзагообразному движению утфеля.

При противоточном охлаждении утфеля важное значение имеет соответствие температуры охлажения утфеля скорости кристаллизации сахара. Если утфель охлаждается быстрее, чем растут кристаллы, то будет расти пересыщение межкристального раствора и будет образовываться мука. Если медленнее, то будет снижаться пересыщение межкристального раствора и замедлится процесс кристаллизации.

Недоохлаждение утфеля последней кристаллизации на 1 градус до конечной эффективной температуры приводит к увеличению содержания сахара в мелассе на 0,025% к массе свеклы. Утфелемешалки применяют вертикальные и горизонтальные. В горизонтальных утфелемешалках утфель чрезмерно насыщается пузырьками воздуха, в результате чего образуется много пены.

1.9. Повышение эффективности кристаллизации утфеля последней кристаллизации

Наряду с применением ПАВ следует учитывать факторы, которые напрямую влияют на эффективность кристаллизации.

Потери сахара в мелассе составляют примерно 70% от суммарных потерь, т.е. являются самыми большими в сахарном производстве. Снижение величины этих потерь является актуальной задачей сахарной промышленности, имеющей важное значение для повышения выхода сахара.

Решающим фактором, влияющим на содержание сахара в мелассе, является величина ее чистоты. При прочих равных параметрах изменение величины чистоты мелассы приводит к изменению содержания сахара в мелассе на 0,08-0,1% к массе свеклы. В этой связи снижение чистоты мелассы является одним из эффективных путей уменьшения содержания сахара в ней.

Величина чистоты мелассы уменьшается с увеличением содержания в ней сухих веществ. Однако увеличение сухих веществ лимитируется вязкостью мелассы и разделяющей способностью центрифуг. Нормальная работа центрифуг при разделении утфеля последней кристаллизации возможна в том случае, если вязкость отделяемой мелассы равна 7,1 Па·с для центрифуг с числом оборотов 1500 об/мин при температуре 40 0С.

Содержание сухих веществ в мелассе с такой вязкостью соответствует их содержанию в нормальной мелассе. Обязательным условием для нормальной мелассы является то, чтобы она была насыщенным раствором, так как в случае пересыщения содержание сахара в ней будет выше.

Величина чистоты нормальной мелассы является важнейшим критерием, по которому проводится контроль за истощением мелассы на сахарном заводе. Большее значение величины чистоты заводской мелассы в сравнении с величиной чистоты нормальной мелассы свидетельствует о недостаточном истощении ее на заводе, что приводит к повышенному содержанию сахара в мелассе и соответственно к уменьшению выхода готовой продукции.

Нормальная меласса не является «предельно истощенной» мелассой. При отделении мелассы с большей концентрацией сухих веществ можно получить мелассу со значением чистоты ниже чистоты нормальной мелассы. Однако это зависит от возможностей работы станции центрифугирования.

Сложность и многообразие условий, влияющих на процесс кристаллизации увариванием и охлаждением утфелей последней кристаллизации, не позволяют окончательно определить способы обработки утфелей последней кристаллизации, обеспечивающих минимальное содержание сахара в мелассе.

Дальнейшее уточнение технологических параметров утфеля последнего продукта, режима его кристаллизации при охлаждении и способов подготовки перед центрифугированием является актуальным для разработки мероприятий, направленных на снижение сахара в мелассе.

1.10. Способ выгрузки дистиллированных ацетилированных моноглицеридов из тары, приготовления эмульсии и ввода ее в вакуум-аппараты и кристаллизаторы

Для облегчения операций по выгрузке дистиллированных ацетилированных моноглицеридов из тары, приготовления эмульсии и ввода ее в вакуум-аппараты, а также улучшения санитарно-гигиенических условий труда может быть использована специальная установка.

Установка состоит из емкости, в которую ацетилированные моноглицериды дистиллированные выгружают из тары для хранения шестеренного насоса, обеспечивающего подачу ПАВ в расплавленном состоянии в смеситель для приготовления эмульсии, и вспомогательного оборудования. Смеситель снабжен шестеренным насосом для подачи эмульсии по кольцевому трубопроводу в мерники-дозаторы, расположенные на корпусах вакуум-аппаратов.

Емкость для хранения ПАВ располагается на 1 этаже завода в удобном для обслуживания месте и представляет собой горизонтальный цилиндрический сосуд. В верхней части емкости находится загрузочный и смотровой люки. В днище емкости вмонтирован фильтроотстойник для улавливания твердых примесей. Фильтроотстойник снабжен вентилем с патрубком для удаления остатков ацетилированных моноглицеридов дистиллированных. Внутри емкости имеется элемент подогрева, изготовленный из труб диаметром 15 мм в виде змеевика цилиндрической формы.

Загрузочный люк снабжен паровой форсункой и унифицированной головкой, приспособленной для фляг. Для выгрузки ПАВ флягу устанавливают на загрузочный люк горловиной вниз, после чего включают пар на форсунку. При этом ацетомоноглицериды начинают плавиться и стекают в смесь. Тщательность удаления ПАВ из тары контролируют осмотром внутренних полостей фляг.

Смеситель для приготовления эмульсии представляет собой вертикальный цилиндрический сосуд с коническим днищем. Он монтируется на площадке вакуум-аппаратов. В смеситель вмонтирован элемент для подогрева эмульсии. В нижней конической части смесителя находится фильтр-отстойник с вентилем для удаления остатков ПАВ. Мерники-дозаторы представляют собой цилиндрические емкости типа масленок. Объем мерника-дозатора должен обеспечивать подачу всего количества ПАВ (в виде эмульсии) на одно уваривание.

Для предотвращения образования затвердевших комков ацетомоноглицеридов в холодном трубопроводе перед подачей ПАВ в смеситель кольцевая коммуникация должна быть пропарена в течение 10…15 минут. Пар поступает в трубопровод при открытом вентиле. Работа насоса и подача ПАВ в смеситель контролируется по манометру и сбросу ПАВ в емкость с концевой ветви кольцевого трубопровода.

Необходимое количество ПАВ загружается в смеситель при помощи вентиля на патрубке коммуникации. После окончания работы и остановки насоса производится сброс ПАВ с нагнетательной ветви трубопровода в емкость и его пропарка.

Для приготовления эмульсии в смеситель по трубопроводу подается вода, а по другому трубопроводу – второй оттек утфеля I кристаллизации. Затем на элемент подогрева подается пар, температура смеси доводится до 60 0С, после чего открывается вентиль, включается режим «на себя» насос для перемешивания смеси и набираются ацетомоноглицериды. Компоненты эмульсии: вода, второй оттек утфеля I ступени кристаллизации и АМГД – набираются в равных объемах.

Насос для подачи эмульсии ПАВ по кольцевому трубопроводу в мерники-дозаторы включается после получения однородной, без комков эмульсии ПАВ.

Для заполнения мерника-дозатора открывают вентиль на кольцевом трубопроводе и эмульсия ПАВ под действием вакуума всасывается в аппарат через вентиль, установленный между мерником-дозатором и вакуум-аппаратом.

1.11. Содержание ацетмоноглицеридов в мелассе

В процессе кристаллизации сахара практически все количество ПАВ находится в межкристальном растворе и затем накапливается в мелассе. Содержание ПАВ в мелассе до 0,1% к ее массе способствует более эффективному процессу брожения мелассы и увеличению выхода спирта. Содержание ПАВ в мелассе свыше 0,1% к ее массе замедляет процесс брожения и выход спирта уменьшается.

В связи с отсутствием в настоящее время физико-химических методов определения содержания дистиллированных ацетилированных моноглицеридов в мелассе следует контролировать их содержание путем расчета, исходя из величины их добавки к утфелям разных степеней кристаллизации.

При одновременном введении ПАВ в утфели I, II и III кристаллизации в соответствии с рекомендуемыми величинами содержание ацетомоноглицеридов в мелассе составит 0,0803% к массе мелассы. Очевидно, что такое содержание ПАВ в мелассе приближается к допустимому уровню. Для гарантии получения хорошо сбраживаемой мелассы содержание ацетомоноглицеридов в ней следует уменьшить.

Этого можно достичь, если вводить ПАВ в основном в утфель III кристаллизации (последней ступени), где эффективность влияния ПАВ на интенсификацию уваривания самая высокая.

1.12. Влияние ПАВ на хранение мелассы

На сахарных заводах меласса часто выводится на хранение с пониженным содержанием сухих веществ и рН, повышенной концентрацией аминосоединений, инвертного сахара, температурой выше 40-50 0С и выше. При хранении такой мелассы создаются условия для активного меланоидинообразования, инвертирования сахарозы, разложения моносахаридов с образованием органических кислот и др. Многие реакции экзотермические, протекают с выделением тепла, водорода, азота и диоксида углерода.

Иногда интенсивность указанных химических реакций столь велика, что за короткое время температура мелассы поднимается до 60-70 0С и более, значительная часть сахара разрушается до углерода и меласса превращается в черно-коричневую вязкую массу с резким запахом, вспененную из-за обильного выделения газов.

Чтобы определить изменения, происходящие в мелассе во время хранения при повышенных температурах, а также действие некоторых добавок на ее качественные показатели, были проведены лабораторные опыты, в которых использовали усредненный образец свеклосахарной мелассы с содержанием СВ 81% и рН 5,4.

Образец разделили на две части: в первой установили рН 4,9, а во второй – рН 8. Во вторую часть ввели 0,05% КНSО3 и 0,04% ПАВ к массе мелассы.

Затем обе части разделили еще раз и 150 суток термостатировали при температуре 35 и 50 0С. После этого образцы мелассы осветляли в поле центробежных сил и анализировали в одинаковых условиях. Для измерения вязкости использовали вискозиметр Гепплера, соединенный с термостатом. Предварительно из исследуемых образцов с помощью вакуум-насоса удаляли пузырьки воздуха.

После хранения при 500С без КНSО3 содержание общего сахара в мелассе уменьшилось на 16,2%, а с КНSО3 – только на 11,3%, что на 4,9% меньше, чем в первом опыте без ингибитора. При этом во втором опыте цветность мелассы была ниже на 510 усл.ед., а вязкость – на 460 мПа·с. В два раза снизилось увеличение

объема за счет газообразования. Эти показатели свидетельствуют о том, что гидросульфит калия ингибирует разрушающие реакции в мелассе. В опытах с рН 4,9 при резком снижении концентрации сахарозы сохранялась высокая концентрация инвертного сахара, а с рН 8,0, наоборот, инвертного сахара почти не было, а сахароза присутствовала. Это обусловлено тем, что изокаталитическая зона для инвертного сахара находилась в интервале рН 3,0-3,5, а для сахарозы – при рН 7,5-8,5.

Увеличение цветности и объема в основном можно объяснить протеканием меланоидиновой реакции с образованием цветных веществ. Присутствие сульфита во втором опыте существенно ингибировало эту реакцию, в результате цветность нарастала в 1,6 раза медленнее.

Таким образом, экспериментально подтверждено ингибирующее действие сульфита на реакции разложения сахаров, образования цветных веществ , выделение газов, что положительно влияет на снижение вязкости и цветности мелассы, а также на сохранение в ней аминного азота.

1.13. Влияние отдельных факторов на истощение меласс

Содержание сахара в мелассе зависит не только от оптимальных параметров сваренного утфеля и утфеля перед центрифугированием, но и от гранулометрического состава кристаллического сахара утфеля, режима охлаждения утфеля последней кристаллизации и его центрифугирования.

Важным направлением является уваривание утфелей при пониженной температуре, при которой растворимость сахарозы меньше.

Это дает возможность снизить содержание сахара в межкристальном растворе и увеличить выход кристаллов сахара. Из практики известно, что низкотемпературный режим уваривания утфелей увеличивает эффект кристаллизации на 10% и выход сахара примерно на 0,04% к массе свеклы.

Мероприятием, способствующим снижению содержания сахара в мелассе, является также тщательный контроль за работой центрифуг, особенно для утфелей последней кристаллизации. При отклонениях в работе центрифуг, величина чистоты может возрастать на 0,3%. Основной причиной этого может быть проход мелких кристаллов сахара через сито центрифуги.

Работа центрифуг и величина эффекта кристаллизации, наряду с другими факторами, зависят от величины и равномерности распределения кристаллов получаемого сахара.

Для работы центрифуг важным параметром является размер кристаллов центрифугируемого утфеля. Параметры мелассы зависят и от среднего размера кристаллов центрифугируемого утфеля.

Величина оптимальной температуры центрифугирования утфеля последней кристаллизации зависит от качественного и количественного состава несахаров мелассы. Влияние же качественного и количественного состава несахаров мелассы на растворимость сахарозы характеризуется зависимостью величины коэффициента насыщения от отношения несахар/вода. Использование этой зависимости позволяет определить и величину оптимальной температуры центрифугирования утфеля.

Правильное определение оптимальной температуры центрифугирования утфеля последней кристаллизации является важным мероприятием снижения содержания сахара в мелассе.

1.14. Центрифугирование утфеля

Когда утфель в кристаллизационной установке охладится до температуры близкой к оптимальной, его нагревают в отдельной утфелемешалке с развитой площадью поверхности теплообмена на 6-8 градусов, чтобы снять пересыщение в межкристальном растворе и понизить вязкость. Нагревание утфеля в дисковой утфелемешалке перед центрифугированием – длительный процесс. В связи с плохим перемешиванием и частичным растворением кристаллов в нем образуются неравномерные температурные и концентрационные поля. Поэтому предпочтительным является способ омического нагревания, основанный на прямом пропускании электрического тока через утфель, при этом электрическая энергия преобразуется в тепловую, быстро и равномерно нагревая утфель до заданной температуры.

Утфель из последней утфелемешалки-кристаллизатора самотеком поступает в электрический нагреватель. Из нагревателя утфель направляется в центрифугу.

Утфель последней кристаллизации, нагретый до заданной температуры, центрифугируют без промывания сахара с отбором одного оттека – мелассы как в центрифугах периодического действия, так и в кононических центрифугах с инерционной выгрузкой сахара.

Центрифугирование, т.е. разделение утфеля на твердую и жидкую фазы проводят по принципу фильтрования. При вращении ситчатого ротора в фильтрующих центрифугах твердые частицы остаются на внутренней поверхности фильтрующей перегородки, а жидкость проходит через поры осадка. Процесс фильтрования делят на три периода: образование осадка, уплотнение осадка, механическая сушка осадка.

Первый период можно приближенно сравнить с обычным фильтрованием, причем давление фильтрования обусловлено гидравлическим напором, который развивается в результате действия поля центробежных сил на суспензию.

Во втором периоде центрифугируемая масса представляет собой двухфазную систему, причем вначале твердые частицы расположены некомпактно. Затем под действием силового поля происходит уплотнение осадка, сопровождающееся увеличением давления в скелете. Сближение частиц связано с уменьшением объема зернистого слоя и удалением жидкой фазы из этих пор. Давление скелета на жидкость уменьшается от максимального значения в начальный момент процесса до нуля в конце уплотнения. Кроме давления скелета на жидкую фазу в ней возникает давление от действия центробежного поля. От величины давлений и гидравлического сопротивления осадков зависит скорость разделения утфеля.

Постепенно, в процессе второго периода, скорость деформации осадка становится меньше скорости течения жидкости в его порах, и часть объема между частицами освобождается от жидкости. Наступает переходный период, когда уровень жидкости от внутренней стенки осадка перемещается к стенке ротора.

Когда уровень жидкости достигнет дренирующего слоя, начинается третий период – сушка осадка. К этому моменту уплотнение скелета заканчивается, но в местах соприкосновения частиц и на их поверхности остается жидкая фаза, удерживаемая молекулярными силами.

Часть жидкой фазы перетекает к дренирующему ситу, а часть остается, и скорость фильтрации потока уменьшается. При достижении определенного содержания межкристальной жидкости в слое сахара, минимального для данного материала и напряженности центробежного поля, процесс отделения жидкости прекращается. Поэтому полное отделение межкристальной жидкости невозможно.

Образование осадка (первый период) происходит только при центрифугировании разбавленных суспензий, а при обработке утфеля первый период либо отсутствует, либо незначителен. На барабан центрифуги при вращении действует центробежная сила. Основной характеристикой, определяющей эффективность работы центрифуг, является фактор разделения, представляющий собой отношение центростремительного ускорения к ускорению силы тяжести. Фактор разделения показывает во сколько раз действие центробежной силы ускоряет отделение межкристального раствора от кристаллов сахара по сравнению с действием сил тяжести.

При использовании ПАВ улучшается отделение оттеков на центрифугах, сводится к минимуму продолжительность фуговки и расход воды на пробеливание сахара в центрифугах.

1.15. ПАВ, применяемые в сахарном производстве

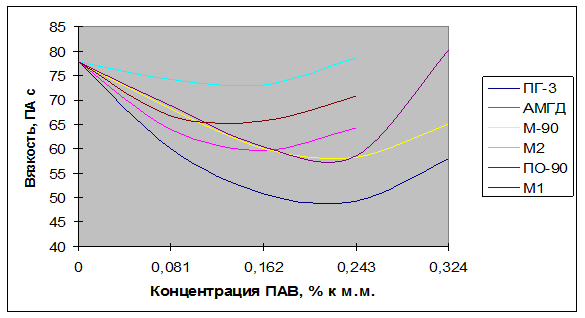

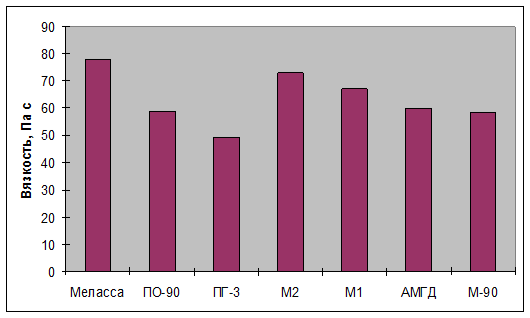

Пеногаситель ПГ – 3.

Пена в промежуточных продуктах сахарного производства ухудшает технологический процесс: фильтрование сока и промывание осадка, уваривание утфеля, уменьшает продуктивность аппаратов, ухудшает работу выпарной установки, повышает цветность продукта, выход мелассы, как следствие, снижает выход сахара. Устранить причины образования пены и разрушить существующую пену можно с помощью специальных гасителей.

Сравнительные исследования гасителей пены разных марок показали, что для сахарной промышленности оптимален пеногаситель марки ПГ – 3, разработанный на основе пищевых поверхностно-активных веществ.

Сфера применения пеногасителя ПГ – 3 в сахарном производстве достаточно велика, что делает его универсальным. Так, в процессе диффузии он позволяет интенсифицировать экстракцию сахарозы, дает возможность работать на более тонкой свекловичной стружке, уменьшает потери в жоме на 0,05-0,5% к массе перерабатываемой свеклы. Расход пеногасителя ПГ – 3 при этом составляет 2-3 кг на 100 тонн перерабатываемой свеклы, а в условиях ухудшения качества сырья увеличивается до 5 кг.

Применение пеногасителя ПГ – 3 на дефекосатурации обеспечивает гашение пены на 80-85% и улучшает седиментационно-фильтрационные свойства осадка. Благодаря явно выраженному флокуляционному действию ПГ – 3 скорость отстаивания нефильтрованного сока возрастает на 25-30%, что уменьшает разложение сахарозы в отстойниках. Расход пеногасителя ПГ – 3 при этом составляет 2-3 кг на 1000 тонн перерабатываемой свеклы. В условиях ухудшения качества сырья объем использования пеногасителя ПГ – 3 увеличивается до 5 кг на эту же массу перерабатываемой свеклы.

Использование пеногасителя ПГ – 3 при уваривании сахарных утфелей всех степеней кристаллизации позволяет уменьшить время уваривания, получить сахар-песок улучшенного гранулометрического состава, сократить потери сахара от термического разложения сахарозы. Расход пеногасителя ПГ – 3 при этом составляет около 140 г на один цикл уваривания утфеля I кристаллизации продукта и около 200 г на один цикл уваривания утфеля последней кристаллизации на 40-тонный варочный аппарат.

Чтобы действие пеногасителя ПГ – 3 было эффективным, его следует использовать при относительно высоких температурах среды (65 градусов и выше). При этом необходимо обратить внимание на то, что в слабощелочных и щелочных средах с повышением pH сильнее проявляются пеногасящие свойства ПГ – 3, а с уменьшением pH – флокуляционные.

Пеногаситель марки ПГ – 3 относится к пищевым поверхностно-активным веществам. Это гигиеническая характеристика осуществлена в Институте питания Российской академии медицинских наук и Министерстве охраны здоровья Украины.

Пеногаситель ПГ-3 –это сложные эфиры полиглицерина с жирными кислотами.

Применяется в сахарной промышленности, производстве сахаристых кондитерских изделий.

Преимущества применения ПГ-3:

- повышается производительность оборудования;

- сокращаются потери сахара,

- улучшается качество готовой продукции,

- уменьшаются затраты теплоэнергии.

Общие рекомендации по дозировке:

- Производство сахара – 0,004-0,005 % к массе перерабатываемой сахарной свеклы.

- При уваривании сахарных сиропов – 0,0003-0,0005% к массе сахарного сиропа

Спецификации:

Кислотное число не более 4 мг КОН

Температура плавления не менее 53 °С рН не менее 8,0

Форма – твердые таблетки или порошок, цвет от кремового до светло-коричневого, запах обусловленный запахом исходных компонентов.

Пеногаситель ПГ-3 должен храниться при температуре от 0 до 25 0С. Срок хранения –24 месяца с даты выработки.

Упаковка: Картонные ящики с полиэтиленовым вкладышем по 13 кг.Конец формы

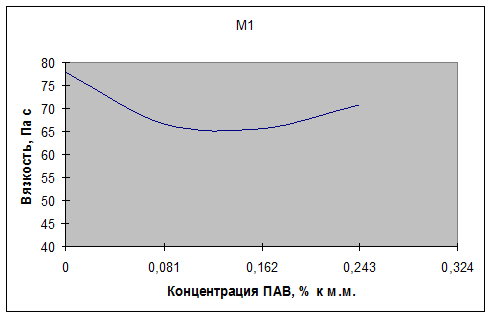

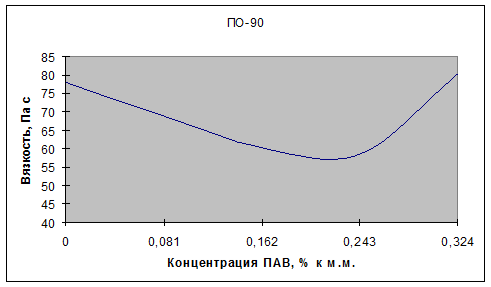

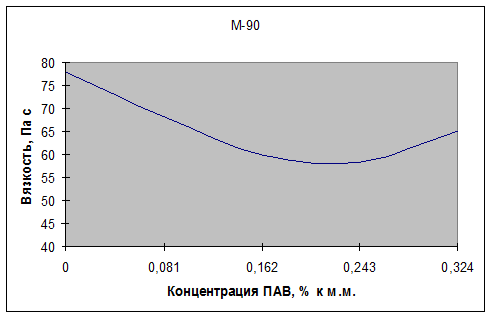

Моноглицериды дистиллированные (МГД) марок ПО-90, М-90.

Сырьем для получения всех продуктов являются высококачественные пищевые жиры.

Утфели последней ступени характеризуются высокой вязкостью, повышенной способностью к пенообразованию и низкой скоростью кристаллизации. Применение ПАВ увеличивает производительность центрифуг и улучшает качественные показатели сахара.

Преимущества применения ПАВ:

- Снижается пенообразование в сахарных растворах;

- Снижается вязкость и увеличивается текучесть утфеля;

- Повышается степень истощения межкристального раствора;

- Уменьшаются потери сахара с мелассой;

- Сокращается длительность уваривания утфеля;

- Улучшается гранулометрический состав сахара.

Действие ПАВ как пеногасителей наиболее эффективно при температурах более 57 0С и в слабощелочных средах. Они могут применяться в концентрированных сахарных сиропах (СВ 50% и выше) с температурой не ниже 57 0С и в расплавленном состоянии. Вводить ПАВ в вакуум-аппарат лучше перед или вместе с «затравкой» для заводки кристаллов.

Дозировка МГД зависит от качества увариваемых утфелей. При чистоте утфеля 78-82% дозировка составляет 0,008-0,01% к массе утфеля, при чистоте менее 78%, медленном росте кристаллов и слабой подвижности в вакуум-аппарате дозировка может быть увеличена до 0,02-0,04% к массе утфеля.

Содержание ПАВ в мелассе в количестве до 0,1% к массе улучшает процесс брожения и увеличивает выход спирта.

Одной из важнейших характеристик сахара является способность его сиропа к фильтрованию. Превышение регламентируемых норм применения ПАВ в сахарном производстве может привести к ухудшению фильтрационных характеристик сахара.

Общее количество ПАВ, вводимых на разных ступенях продуктового отделения сахарного завода, не должно превышать 0,08% к массе продукта.

Форма выпуска:

ПО-90 – чешуйки,

М-90 - паста.

Упаковка: картонные короба с полиэтиленовым вкладышем по 13 и 18 кг.

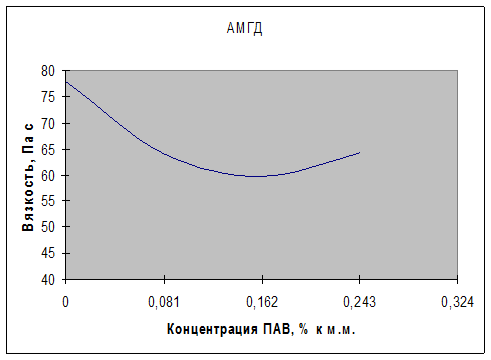

АМГД.

Производство АМГД заключается в этерификации дистилированных моноглицеридов уксусным ангидридом. АМГД представляют, в основном, смесь ацетомоно- и диглицеридов (ПАВ). АМГД применяются в качестве поверхностно-активных веществ в пищевой и парфюмерно-косметической промышленности.

Основная область применения АМГД - при производстве сахара.

В производстве сахара АМГД применяется на стадии диффузии, путём непосредственного добавления в аппарат. Обладает высокими свойствами пеногашения, снижает вязкость продуктов сахарного производства, улучшает кристаллизацию и чистоту продукта.

Расход АМГД – 100-150 грамм на 50 тонн утфеля.

В настоящее момент АМГД используют сахарные заводы Белгородской, Пензенской, Курской областей, Республики Беларусь, Украины как пеногаситель процесса изготовления сахара.

Спецификации:

Температура плавления: 28 – 31 0С.

Кислотное число, не более 2 КОН.

Массовая доля связанной уксусной кислоты – не менее 23%.

Массовая доля основного вещества – не менее 80%.

Внешний вид: пластичная маслянистая масса от белого до светло-желтого цвета.

АМГД не горючи и не токсичны, 4 класс опасности по ГОСТ 12.1.007-76.

Выпускаются согласно ТУ 7511903-623-93. Гигиеническое заключение минздрава РФ № 52.НП.04.914 П.01641.02.9 от 16 февраля 1999 года.

Выпускаются в картонных барабанах с полиэтиленовым вкладышем и в бумажных мешках с двумя полиэтиленовыми вкладышами.

Гарантийный срок хранения АМГД - 18 месяцев со дня выработки.

Моноглицериды дистиллированные М1.

Моноглицериды дистиллированные (МГД) М1 вырабатываются на основе пищевых животных жиров.

Сферы применения: Хлебопекарная, мясоперерабатывающая, молочная, пищеконцентратная, макаронная, парфюмерно-косметическая, химико-фармацевтическая промышленность.

Преимущества применения:

- Достигается получение тонкодисперсных и стабильных эмульсий.

- Обеспечивается равномерное распределение компонентов в продукте.

- Улучшается качество изделий.

Спецификации:

Моноэфир не менее 90%

Свободный глицерин не более 1,5 %

Кислотное число не более 5 мг КОН

Йодное число не более 3 г I2/100 г

Температура плавления не более 68 0С.

Форма – твердые таблетки или порошок, цвет от белого до кремового, без запаха.

Продукция должна храниться в сухом прохладном месте при температуре от 0 до 25 0С. Срок хранения –24 месяца с даты выработки.

Упаковка: Картонные ящики с полиэтиленовым вкладышем по 13 кг нетто.

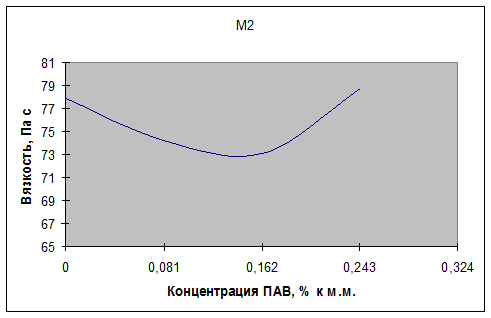

Моноглицериды дистиллированные М 2

Моноглицериды дистиллированные (МГД) М2 вырабатываются на основе пальмового масла.

Сферы применения: Маргариновая, кондитерская, мясоперерабатывающая, молочная, пищеконцентратная.

Преимущества применения:

- Достигается получение тонкодисперсных и стабильных эмульсий.

- Обеспечивается равномерное распределение компонентов в продукте.

- Улучшается качество изделий.

Рекомендуемые дозировки:

- Масложировая продукция – 0,1-0,5 % к общему количеству;

- Колбасные изделия – 0,3-0,7 % к общему количеству продукта;

- Пищеконцентраты – 0,1-0,3 % к выходу продукта.

Спецификации:

Моноэфир – не менее 90%

Температура плавления – не более 67С

Йодное число – не более 3 г I2/100 г

Кислотное число – не более 5 мг КОН

Свободный глицерин – не более 1,5 %

Форма твердые таблетки или порошок, цвет от белого до кремового, без запаха.

Продукция должна храниться в сухом прохладном месте при температуре от 0 до 25 0С. Срок хранения – 24 месяца с даты выработки.

Упаковка: Картонные ящики с полиэтиленовым вкладышем по 13 кг нетто.

Все применяемые в сахарной промышленности ПАВ разрешены в качестве пищевых добавок, применяемых без ограничений.

1.16. Разделение утфеля последней кристаллизации с применением ППАВ

К утфелю последней кристаллизации в утфелераспределитель 2 перед началом его подачи в разгонно-ускорительное устройство инерционной конической центрифуги 3 добавляют из емкости 1 в виде расплава ППАВ.

Центрифугирование проводят в зависимости от качества утфеля в диапазоне температур 35…50 0С. В процессе разделения утфель из разгонно-ускорительного

устройства начинает перемешаться по образующей в тонком слое (4…6 мм) из нижней в верхнюю часть ротора.

При этом под действием центробежной силы от кристаллов сахара начинает отделяться меласса.

Для улучшения ее отделения под фильтрующей поверхностью ротора центрифуги создают разрежение в диапазоне 0,8…1,0 кПа. Получаемые в процессе разделения кристаллы сахара и меласса выводятся из центрифуги раздельно.

2. Технологическая схема

Производство сахара-песка на свеклосахарных заводах осуществляется по типовым технологическим схемам или по схемам, к ним приближающимся. Типовые технологические схемы разрабатываются на основе современных достижений науки и техники при условии получения вырабатываемого продукта высокого качества. Для выполнения отдельных операций в технологической схеме применяется типовое технологическое оборудование. При уборке и транспортировке свеклы кроме зелени, оставшейся после механической уборки, к ней примешиваются мелкие и тяжелые примеси. При приемке сахарной свеклы на завод, сырьевая лаборатория проводит анализ получаемой свеклы. Технологическое качество сахарной свеклы характеризуется рядом показателей, из которых основными являются сахаристость и чистота свекловичного сока свеклы, они взаимосвязаны: с увеличением сахаристости повышается и его чистота. Приемку сахарной свеклы, отбор образцов, определение загрязненности и сахаристости проводят в соответствии с требованиями ГОСТ 17421-82 «Свекла сахарная для промышленной переработки. Требования при заготовках, договора, контракции и инструкции по приемке, хранению и учету сахарной свеклы». Партии свеклы осматриваются, делятся по категориям, взвешиваются вместе с транспортом. Проводится определение общей загрязненности, а также сахаристости, количество подвяленной, замороженной и гнилой свеклы и количество боя свеклы.

После проведения технологической оценки сахарной свеклы, она поступает на хранение. Корнеплоды укладывают в кагаты на предварительно подготовленном кагатном поле. Корнеплоды сахарной свеклы - живые организмы, в которых протекают процессы дыхания, а при неправильном хранении может происходить прорастание и загнивание корнеплодов сахарной свеклы. Прорастание характеризуется отношением массы ростков к массе всей свеклы в образце. Прорастание начинается через 5-7 суток после уборки при повышенной температуре и влажности. Корнеплоды, находящиеся в кагате, прорастают неравномерно: в верхней части в 2 раза больше, чем в нижней. Прорастание - отрицательное явление, так как ведет к потерям сахарозы, в связи с усилением дыхания и увеличения выделения теплоты. Интенсивнее прорастают корнеплоды в невентилируемых кагатах, и те, на которых остались ростовые почки. Для борьбы с прорастанием удаляют верхушки головки корнеплода при уборке и обрабатывают корнеплоды перед укладкой в кагаты 1 %-ным раствором натриевой соли гидразида малеиновой кислоты (3-4 л на 1т свеклы). Если головка свеклы низко срезана, или она слегка подвялена, то при укладке в кагаты используют 0,3 %-ный раствор пирокатехина (3-4 л на 1т свеклы). Микроорганизмы в первую очередь развиваются на отмерших клетках, механически поврежденных, подмороженных и увядших участках корнеплодов, затем поражаются живые, но ослабленные клетки. Поэтому важным условием предохранения сырья от порчи является его целостность. Необходимо создать благоприятные условия для защитных реакций в ответ на механические и другие повреждения. Для подавления жизнедеятельности микрофлоры на корнеплодах применяют 0,3 %-ный раствор пирокатехина, 18-20 %-ный раствор углеаммиаката (2-2, 5% на 1т свеклы), препарат ФХ-1 (1-1,5% к массе обрабатываемой свеклы). ФХ-1 представляет собой суспензию свежего фильтрационного осадка = 1,05-1,15 г/см, обработанного свежей хлорной известью (1,5 % к массе свеклы). Большое значение имеет температура и влажность: как для прорастания, так и для развития микроорганизмов. Поддержание температуры 1-2 0С, газового состава воздуха в межкорневом пространстве, влажности с помощью принудительного вентилирования кагатов, ликвидация очагов гниения способствуют сохранению корнеплодов сахарной свеклы от гниения, прорастания. Гидромеханизированные склады с твердым покрытием, оборудованной системой гидроподачи и вентилирования позволяют резко сократить потери свекломассы и сахара, но и значительно повысить эффективность использования всего комплекса технических средств и операций при разгрузке, складировании, хранении и подачи свеклы в переработку.

Механизированные способы возделывания и уборки сахарной свеклы привели к тому, что значительно увеличилась ее загрязненность. За последние годы загрязненность приемного сырья в среднем по России составила 14-16 %, в отдельных случаях, превышая 30 %. В поступающей свекле содержится земля, травянистые примеси, ботва и свекловичный бой, которые, попадая в кагат, уплотняют его пространство, ухудшают аэрацию. Кроме того, попавшие в кагат мелочь и бой легко поражаются микроорганизмами, тем самым, способствуя массовому гниению сырья. Одно из радикальных средств снижения загрязненности - гидравлический способ очистки корнеплодов и последующее их хранение в мытом виде. Хорошие результаты обеспечивает установка на буртоукладочной машине устройства для выдувания сорняков, ботвы и соломы. На некоторых сахарных заводах в настоящее время используют способ очистки свеклы с помощью грохотов-очистителей с дальнейшим извлечением свекломассы из отходов очистки. При уборке и транспортировке свеклы кроме земли, прилипшей к свекле, к ней примешиваются легкие и тяжелые примеси - ботва, солома, песок, шлак, камни и даже отдельные металлические предметы. В случае попадания этих примесей в свеклорезку, ножи тупятся и повреждаются, что ведет к ухудшению качества свекловичной стружки. Для получения стружки высокого качества необходимо более полно отделять от свеклы легкие и тяжелые примеси. Для этого по тракту подачи свеклы в завод устанавливают соломоботволовушки и камнеловушки, песколовушки. Поступающая на завод свекла накапливается в железобетонной емкости, называемой бурачной и располагающейся рядом с главным корпусом завода. Главный гидротранспортер разделен на два участка: нижний и верхний. В начале нижнего участка, заглубленного в землю, устанавливают песколовушку большой вместимости. После нее свекловодяная смесь проходит через соломоботволовушку и камнеловушку, где освобождается от легких и тяжелых примесей и центробежным насосом подается в желоб верхнего участка гидротранспортера. В верхнем гидротранспортере свекловодяная смесь повторно очищается с помощью ботвосоломоловушки и камнеловушки от примесей. На нижнем гидротранспортере устанавливают четырехвалковую соломоловушку для более эффективного улавливания легких примесей, а на верхнем гидротранспортере - двухвалковую для контрольного улавливания легких примесей. Грабельные цепные ловушки улавливают до 20 % легких примесей, но они должны находиться в отапливаемом помещении, так как зимой может произойти обмерзание грабель, поэтому лучше принять ротационные. Для улавливания тяжелых примесей в нашей схеме мы предусматриваем две камнеловушки модернизированные АТП-М. Ее достоинства заключаются в том, что она не требует дополнительного расхода воды для отделения тяжелых примесей от свеклы, потребная мощность для привода незначительна. Для нормальной работы соломоловушек, камнеловушек, свеклонасосов и свекломоек необходимо регулировать количество поступающей свеклы по гидротранспортеру в завод. Наиболее надежными и простыми механизмами, регулирующими подачу свеклы, являются шиберные затворы. Правильное размещение регулирующих механизмов на тракте подачи играет существенную роль в качественной работе свекломойки. Свеклу из нижнего гидротранспортера в верхний поднимают с помощью электронасосного агрегата ДН-ПНЦ-3х20.Подьем свеклы осуществляется на высоту 20 м. Перед поступлением свеклы на мойку важно как можно полнее отделить транспортерную воду и примеси от нее. Это осуществляется на дисковых и ротационных водоотделителях. На ротационных водоотделителях, установленных до свекломоек, от массы свеклы вместе с транспортерной водой отделяются камни, песок, обломки и хвостики корней, а также частично ботва и солома. Для того, чтобы повторно использовать воду для транспортировки свеклы, ее необходимо очистить и осветлить. Чтобы обломки и хвостики свеклы направить в производство или использовать на корм скоту, их необходимо уловить. Это производится на установке, состоящей из хвостикоулавливателя и классификатора КХЛ-6. Хвостики, бой свеклы и легкие примеси из хвостикоулавливателя сортируют в специальном устройстве. Хвостики и кусочки свеклы скатываются из устройства в специальную мойку для боя и хвостиков, а ботва, черешки листьев и мелкие кусочки свеклы поступают на транспортер и далее в жомохранилище или на реализацию. Отсортированные хвостики и бой свеклы из свекломойки насосом подают в открытый лоток и шнеком-водоотделителем направляют на элеватор, которым вместе со свеклой транспортируют к свеклорезкам. Такой тракт подачи наиболее эффективен, так как здесь наибольший эффект отделения примесей от свеклы, наименьшие потери свеклы при очистке и транспортировке и не происходит потерь хвостиков и боя, которые в противном случае составили бы примерно 3%. Количество прилипших к свекле загрязнений составляет при ручной уборке 1-3% от массы свеклы и при поточной механизированной уборке комбайном - 10-12%. Микроорганизмы заносятся с почвой, оставшейся на корнях свеклы. Следовательно, свеклу необходимо отмыть от прилипшей к ней почвы, во-первых, для предохранения ножей в резке от их притупления и, во-вторых, для предупреждения загрязнения диффузионного сока. Свекла частично отмывается от приставших к ней примесей в гидравлическом транспортере и свеклоподъемных устройствах.

Для окончательной очистки свеклы от загрязнений и дополнительного отделения тяжелых и легких примесей применяются свекломойки. Земля и глина лучше всего отмываются при трении корней друг о друга. Поэтому в начальной стадии мойки свекла должна находиться в скученном состоянии, т.е. вначале происходит отмывание свеклы в барабанной свекломойке типа Ш25-ПСБ-3. Принцип работы свекломойки заключается в том, что свекла в барабане не отмывается от грязи водой, а грязь оттирается от свеклы в суспензии определенной плотности. Степень отмывания земли от свеклы до 70%. Расход свежей воды до 30% к массе свеклы. Преимущество свекломоек барабанного типа заключается в том, что эффективность при очистке сильно загрязненной свеклы более высокая, постоянное удаление примесей, низкий процент повреждения свеклы. В комплексе с барабанной мойкой работает ополаскиватель Ш25-ПОС-3. После барабана свекла поднимается в ополаскиватель. Из него свекла поднимается двумя шнеками. Внизу ополаскивателя имеется камнеловушка. Всплывшие в ополаскивателе легкие примеси удаляются ситчатым транспортером. После ополаскивателя свекла дополнительно очищается в гидрокамнепескоулавливателе. После барабанной свекломойки и ополаскивателя свекла поступает в корытную свекломойку типа Ш1-ПМД-2. Свекломойка состоит из отделения с низким уровнем воды и отделением с высоким уровнем воды. В первой части отделения мойки с низким уровнем воды происходит интенсивное механическое удаление поверхностных загрязнений свеклы при недостатке воды, во второй части этого отделения свекла частично отмывается при наличии незначительного объема воды. Во втором отделении при наличии избытка воды завершается отмывание свеклы и отделение примесей. Чистая свекла выводится шнековыми конвейерами, в верхней части которых установлены форсунки для подачи чистой хлорированной воды для ополаскивания свеклы. Потери сахара в транспортерно-моечной воде зависят от качества свеклы и времени года. До наступления морозов размер потерь определяется в зависимости от качества свеклы, доставляемой железнодорожным транспортом, и находится в пределах 0,17-0,35 % от массы свеклы. Чтобы потери сахара были в допустимых пределах, необходимо, чтобы температура воды при мойке здоровой свеклы была не более 15-18 0С, а при мойке мороженой свеклы была такой, чтобы свекла не смерзлась в аппарате. В случае повышения температуры воды потери сахара увеличиваются. После отмывания свеклы, вода от свекловодяной смеси отделяется на дисковых водоотделителях.