Способы подготовки и очистки газов

СОДЕРЖАНИЕ: Способы очистки углеводородных газов от Н2S, СO2 и меркаптанов. Схемы применения водных растворов аминов и физико-химических абсорбентов для извлечения примесей из природного газа. Глубокая осушка газа. Технология извлечения тяжелых углеводородов и гелия.Министерство образования Российской Федерации

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Факультет химико-технологический

Кафедра химической технологии топлива

КОНТРОЛЬНАЯ РАБОТА

По дисциплине

«Химическая технология нефти и газа»

СПОСОБЫ ПОДГОТОВКИ И ОЧИСТКИ ГАЗОВ

Томск 2009

ВВЕДЕНИЕ

В основную группу процессов очистки и переработки газов входят следующие:

- Сепарация конденсата – отделение жидкой фазы, выносимой газом из скважины;

- Сепарация капельной жидкости после отделения основной её части на ступени сепарации конденсата;

- Отделение вредных примесей – сероводорода и диоксида углерода;

- Глубокая осушка газа от влаги охлаждением до точки росы (минус 30 °С и ниже);

- Отбензинивание газа - удаление из него углеводородовот пропана и выше;

- Извлечение гелия.

К вредным примесям газа относятся ядовитые и корозионно-активные серосодержащие соединения и негорючие инертные газы, снижающие теплоту сгорания углеводородного газа.

В общем случае в углеводородном газе могут содержаться такие серосодержащие соединения, как сероводород, серооксид углерода, сероуглерод, меркаптаны, а в газовом конденсате – также сульфиды и дисульфиды.

В состав инертных газов входят диоксид углерода, азот и гелий.

1. СПОСОБЫ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ Н2S, СO2 И МЕРКАПТАНОВ

Для очистки природного газа от Н2S и С02 применяют различные процессы, которые можно разбить на следующие группы:

• хемосорбционные процессы, основанные на химическом взаимодействии Н2S и С02 с активной частью абсорбента;

• процессы физической абсорбции, в которых извлечение кислых компонентов происходит за счет их растворимости в органических поглотителях;

• комбинированные процессы, использующие одновременно химические физические поглотители;

• окислительные процессы, основанные на необратимом превращении поглощенного сероводорода в серу;

• адсорбционные процессы, основанные на извлечении компонентов газа твердыми поглотителями-адсорбентами (молекулярные сита, активированные угли и др.)

Выбор процесса очистки природного газ от сернистых соединений зависит от многих факторов, основными из которых являются: состав и параметры сырьевого газа, требуемая степень очистки и область использования товарного газа, наличие и параметры энергоресурсов, отходы производства и др.

Анализ мировой практики, накопленной в области очистки природных газов, показывает, что основными процессами для обработки больших потоков газа являются абсорбционные с использованием химических и физических абсорбентов и их комбинации. Окислительные и адсорбционные процессы применяют, как правило, для очистки небольших потоков газа, либо для тонкой очистки газа.

К абсорбентам, используемым в промышленности, предъявляются следующие требования:

• недефицитность

• высокая поглотительная способность

• низкая упругость пара

• низкая вязкость

• низкая теплоемкость

• нетоксичность

• селективность (при селективной абсорбции)

Из хемосорбентов наиболее широко применяют алканоламины. Использование химических растворителей основано на химической реакции между хемосорбентом и кислыми компонентами. Максимальная поглотительная способность водных растворов химических абсорбентов ограничена стехиометрией.

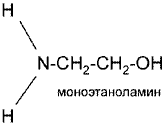

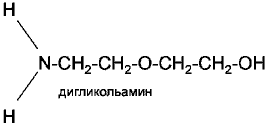

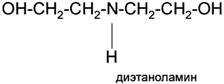

Наиболее известными этаноламинами, используемыми в процессах очистки газа от Н2S и С02 являются:

• моноэтаноламин (МЭА)

• диэтаноламин (ДЭА)

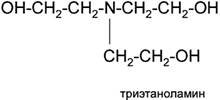

• триэтаноламин (ТЭА)

• дигликольамин (ДГА)

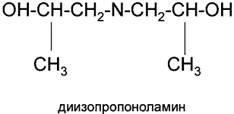

• диизопропаноламин (ДИПА)

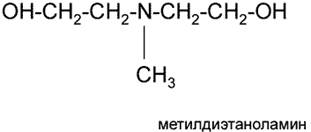

• метилдиэтаноламин (МДЭА)

Наибольшее практическое применение получили моно- и диэтаноламин. Использование ДЭА особенно целесообразно в тех случаях, когда в исходном газе наряду с Н2S и С02 содержатся COS и СS2, которые вступают в необратимую реакцию с МЭА, вызывая его значительные потери. Для селективного извлечения Н2S в присутствии СO2 используют третичный амин - метилдиэтаноламин.

В физических процессах извлечение кислых компонентов из газа происходит за счет физического растворения их в применяемом абсорбенте. При этом, чем выше парциальное давление компонентов, тем выше их растворимость. Из физических абсорбентов промышленное применение для очистки газов нашли такие, как:

• метанол

• N-метилпирролидон

• алкиловые эфиры полиэтилен гликоля

• пропиленкарбонат

Очистка углеводородных газов этаноламинами

Физико-химические свойства этаноламинов и их водных растворов

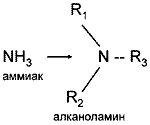

Алканоламины (аминоспирты, оксиамины) можно рассматривать как производные аммиака, в котором один или несколько атомов водорода замещены на спиртовой радикал или спиртовой и углеводородный.

где R - спиртовой радикал, например С2Н4ОН; R2, R3 - либо спиртовой, либо углеводородный радикал, либо Н+.

По степени замещения атомов водорода при атоме азота алканоламины делятся первичные, вторичные и третичные.

Первичные

Вторичные

Третичные

Алканоламины содержат по крайней мере одну гидроксильную (-ОН) и одну аминогруппу

![]()

Присутствие гидроксильной группы снижает давление насыщенных паров и повышает растворимость амина в воде, а аминогруппа придает водным растворам щелочность, необходимую для взаимодействия с Н2S и СO2, которые в водной среде диссоциируют с образованием слабых кислот.

Алканоламины - это бесцветные, вязкие, гигроскопичные жидкости, смешивающиеся с водой и низкомолекулярными спиртами во всех соотношениях; они почти нерастворимы в неполярных растворителях.

Безводные алканоламины применяют, как правило, в виде водных растворов. Концентрация амина в растворе может изменяться в широких пределах, ее выбирают на основании опыта работы и по соображениям коррозии оборудования.

Химизм взаимодействия Н2S, CО2 и других компонентов с этаноламинами.

Алканоламины, будучи щелочами, легко вступают в реакцию с кислыми газами Н2S (СO2), образуя водорастворимые соли. При этом протекают следующие реакции:

Н2S + [Амин] — [Амин х Н]++НS+ (мгновенно)

СO2+2х [Амин] — [Амин х Н]++ [Амин х СОО]- (быстро)

СO2+Н2O — Н2СO3 (медленно)

Н2СO3 — Н++ НСO3- (быстро)

НСO3- — Н++ СO3- (быстро)

[Амин] + Н+ — [Амин х Н]+ (быстро)

Все амины реагируют с Н2S одинаковым образом с образованием гидросульфида или сульфида амина, причем реакция классифицируется как мгновенная.

Первичные и вторичные амины могут реагировать с СO2 с образованием карбамата (соли замещенной карбаминовой кислоты - амин*СОО-*Н+), которая трактуется как быстрая реакция второго порядка. Кроме того, с СO2 образуются карбонаты и бикарбонаты аминов, но образованию их предшествует медленная реакция растворения СO2 в воде с образованием угольной кислоты Н2СO3. Считается, что при умеренных степенях карбонизации амина (до 0,5 моль СO2/моль амина) преимущественно протекает быстрая реакция образования карбамата. Карбаматы аминов - нестойкие соединения и в слабощелочной среде они медленно разлагаются с образованием бикарбоната (на примере вторичного амина):

R2NCOOR2NH2 + H2O — R2NH + R2NH2HCO3

где R – HOCH2CH2

У третичного алканоламина нет подвижного атома Н+ в аминовои группе ( N -), поэтому становится невозможным протекание прямой и быстрой реакции с СO2 по карбаматному типу, а взаимодействие осуществляется через предварительную и медленную стадию образования и диссоциации угольной кислоты:

СО2+Н2О — Н2СО3; Н2СО3 — Н++НСО3-

[Амин]+ Н++ НСО- — [Амин х Н]+х НСO3-

Конечными продуктами реакции являются бикарбонат и карбонат. Таким образом, разница в скоростях реакций третичных аминов с Н2S (мгновенная реакция) и СO2 (медленная реакция) гораздо значительнее, чем для первичных и вторичных аминов. Это позволяет использовать на практике третичные амины для селективного извлечения Н2S из смесей его с СO2.

Реакционная способность алканоламинов изменяется в ряду: первичные вторичные третичные и коррелируется с их щелочностью. Диоксид углерода образует с алканоламинами различные побочные продукты. Механизм их образования изучен не полностью.

Часть из них на стадии регенерации абсорбента разрушается и снова выделяет алканоламин, другая часть нерегенерируется, что является одной из причин потерь амина. Наибольшее количество нерегенерируемых соединений характерно для первичных алканоламинов.

Меркаптаны, будучи кислотами, обратимо реагируют с алканоламинами с образованием водородрастворимых меркаптидов.

[Амин]+RSН — [Амин х Н]+х RS-

где R - углеводородный радикал.

Реакции предшествует растворение меркаптанов в абсорбенте и диссоциация на ионы

Н2O

РSН — RS- + Н+

Кислотность меркаптанов значительно ниже, чем Н2S и СO2, вследствие чего последние вытесняют меркаптаны из их соединения с аминами. Меркаптиды - нестойкие соединения, легко разрушающиеся при нагревании.

На растворимость меркаптанов в алканоламинах значительное влияние оказывает наличие СO2 в растворе. Равновесная растворимость С2Н5SН в аминах при наличии СO2 в растворе в количестве 2 г/л (глубокая регенерация) снижается в 2,5 - 4 раза. С увеличением содержания СO2 в растворе растворимость С2Н5SН приближается к растворимости его в воде. При этом характер изменения растворимости соответствует изменению рН раствора.

Таким образом, на промышленных установках аминовой очистки газа от Н2S и СO2 не представляется возможным одновременно полностью очистить газ от меркаптанов.

Сероокись углерода в водных растворах аминов гидролизуется

СOS+Н2S — СO2+Н2S.

Образовавшиеся Н2S и СO2 реагируют с аминами. Однако ввиду того, что в исходном газе концентрация СОS по сравнению с Н2S и СO2 невелика, прямая реакция никогда не доходит до конца. Лимитирующая стадия процесса - растворение в абсорбенте.

Сероокись углерода может непосредственно вступать в реакции с первичными и вторичными аминами с образованием тиокарбаматов (аналогично СO2). СOS способна вступать также в другие реакции с аминами, механизм которых изучен не до конца. При этом с первичными аминами образуются нерегенерируемые продукты: вторичные и третичные амины реагируют обратимо.

При создании в абсорбенте аминовой очистки газа зоны гидролиза СОS, состоящей из 6 - 10 практических тарелок, при температуре 60 - 80 °С можно извлечь из газа значительную (до 80 %) часть сероокиси углерода.

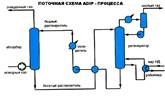

Схемы процесса очистки газа водными растворами аминов

Поступающий на очистку газ проходит восходящим потоком через абсорбер навстречу потоку раствора. Насыщенный кислыми газами раствор, выходящий с низа абсорбера, подогревается в теплообменнике регенерированным раствором из десорбера и подается наверх его.

После частичного охлаждения в теплообменнике регенерированный раствор дополнительно охлаждается водой или воздухом и подается наверх абсорбера. Тепло, необходимое для регенерации насыщенного раствора, сообщается раствору в рибойлерах, обогреваемым глухим паром низкого давления. Кислый газ из десорбера охлаждается для конденсации большей части содержащихся в нем водных паров. Этот конденсат-флегма непрерывно возвращается обратно в систему, чтобы предотвратить увеличение концентрации раствора амина. Обычно эту флегму подают в верх десорбера несколько выше входа насыщенного раствора для конденсации паров амина из потока кислого газа. В схеме предусмотрен экспанзер (выветриватель) при Р очистки 1,6МПа, где за счет снижения давления насыщенного раствора выделяются физически растворенные в абсорбенте углеводороды и частично сероводород и диоксид углерода.

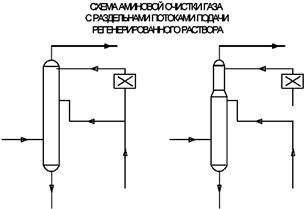

Экспанзерный газ после очистки используется в качестве топливного газа или компримируется и подается в поток исходного газа. Широкое распространеие в промышленности получила схема с раздельными потоками подачи в абсорбер регенерированного раствора одинаковой степени регенерации. 70-80% раствора подается в середину абсорбера, а остальное количество - на верх.

Это позволяет снизить затраты энергии на перекачку раствора, уменьшить металлоемкость абсорбера (верхняя часть меньшего диаметра), а также повысить степень извлечения СОS (в случае его наличия в газе) за счет подачи среднего потока раствора с более высокой температурой и осуществления реакции гидролиза СОS.

очистка газ углеводород гелий

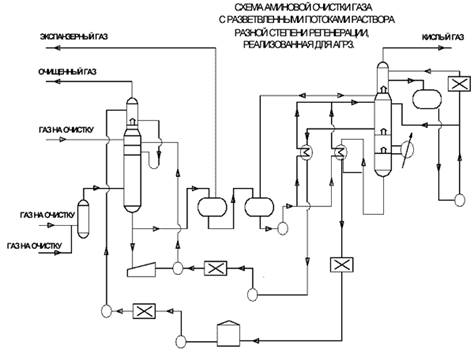

В схеме аминов и очистки газа с высоким содержанием кислых компонентов подача раствора в абсорбер осуществляется двумя потоками, но разной степени регенерации. Частично регенерированный раствор из десорбера подается в среднюю секцию абсорбера. Глубокой регенерации подвергается только часть раствора, которая подается на верх абсорбера для обеспечения тонкой очистки газа. Такая схема позволяет по сравнению с обычной схемой до 10-15% снизить расход пара на регенерацию раствора.

При очистке газа с высоким содержанием кислых компонентов целесообразно осуществить двойное расширение (выветривание) насыщенного амина при разном давлении. На первой ступени при давлении 1,5-2 МПа из раствора выделяется основное количество растворенных углеводородов, что обеспечивает в дальнейшем низкое ( 2%) содержание их в кислом газе - это гарантирует высокое качество получаемой серы.

Этот поток экспанзерного газа либо используется после очистки от сероводорода в качестве топливного газа, либо компримируется и смешивается с основным потоком очищаемого (сырого) газа.

На второй ступени при давлении, близком к атмосферному, без тепловой регенерации выделяется из раствора поток кислого газа, который, после выделения из него воды и охлаждения, может быть непосредственно направлен на установку получения серы. За счет этого сокращается до 10% расход пара на регенерацию насыщенных растворов амина.

В схеме дополнительно устанавливается насос для подачи насыщенного раствора из второго выветривателя в десорбер. При очистке газа, содержащего Н2S и СO2, в абсорбере может быть предусмотрена зона поглощения и гидролиза СОS, состоящая из пяти-восьми тарелок, куда подается регенерированный раствор амина с повышенной температурой 70-80°С.

Выбор рабочего раствора

При выборе рабочего раствора для очистки газа, кроме доступности и цены алканоламина, руководствуются следующими положениями:

1. Первичные алканоламины более реакционноспособны, и их применение предпочтительнее. Кроме того, МЭА имеет низкую молекулярную массу и при одинаковой концентрации в растворе содержится больше молей амина, чем у других аминов.

2. Наличие СОS в газе исключает применение первичных алканоламинов из-за образования нерегенерируемых побочных продуктов и больших потерь амина. В этом случае предпочтителен ДЭА. При выборе амина необходимо также учитывать и другие продукты деградации амина.

З. Для селективного извлечения Н2S рекомендуют примерять третичные амины, в частности МДЭА. Также третичные амины применяют с целью снижения эксплуатационных затрат.

Обычные массовые доли аминов в растворе, используемых для очистки, %: МЭА 15-20, ДЭА 20-30, МДЭА 30-50.

Теплота абсорбции кислых газов различными аминами

| Теплота абсорбции кислых газов различными аминами. | |||

| Тип амина | Мол. вес амина | Теплота абсорбции, КДж/кг |

|

| H2S | CO2 | ||

| МЭА | 61,09 | 1905 | 1920 |

| ДЭА | 105,14 | 1190 | 1510 |

| ДИПА | 133,19 | 1140 | 2180 |

| МДЭА | 119,17 | 1050 | 1420 |

Очистка газа физическими абсорбентами

В отличие от этаноламинов физические абсорбенты позволяют извлечь из газа одновременно с Н2Sи СO2 сероорганические примеси - меркаптанты, карбонилсульфид, сероуглерод, а в ряде случаев и осушить газ. Кроме того, затраты энергии на регенерацию абсорбентов значительно ниже вследствие непрочности соединений абсорбент - примесь.

Поэтому на практике иногда экономичнее использовать физические абсорбенты для очистки газа, хотя они и значительно дороже этаноламинов. Ограничением их широкого применения (помимо стоимости) является повышенная растворимость углеводородных компонентов газа в абсорбенте, что усложняет технологическую схему процесса и ухудшает качество получаемых кислых газов - сырья для серы, а также невозможность получить глубокую степень очистки.

В качестве физических абсорбентов для очистки газов применяют соединения различных классов: алифатические спирты, эфиры гликолей, гетероциклические соединения и др. В промышленности наибольшее распространение получили моно- и диалкиловые эфиры полиэтиленгликолеи (ПЭГ), имеющие фирменное название Селексол и Сепасолв.

Физико-химические абсорбенты для очистки газа

Высокая и нежелательная растворимость углеводородных компонентов газа в физических абсорбентах, невозможность достичь глубокой степени очистки обусловили разработку и применение гибридных абсорбентов, представляющих собой смесь физико-химических абсорбентов. Такие абсорбенты по своим технологическим показателям занимают промежуточное положение между химическими и физическими, сохраняя их преимущества.

Одним из первых промышленных абсорбентов этого класса является абсорбент Сульфинол - смесь ДИПА, сульфолана и воды (5 - 15%). Последним достижением в этой области является серия абсорбентов Укарсол фирмы Юнион карбайд (США). Селективный абсорбент Укарсол состоит из смеси МДЭА, воды и алкиловых эфиров ПЭГ (остальное). Абсорбент позволяет селективно очистить газ от Н2S в присутствии СO2 и извлечь меркаптаны и СOS.

Промышленные результаты очистки природного газа Укарсолом и МДЭА

| Показатель | «Укарсол» | МДЭА |

| Содержание в исходном газе, мг/ м3 | ||

| Н2S | 3* | 3* |

| СО2 | 4,5* | 4,5* |

| RSН | 80 | 80 |

| СО3 | 75 | 75 |

| Содержание в очищенном газе, мг/м3 | ||

| Н2S | 6 | 6 |

| CO2 | 2,5* | 2,5* |

| RSН | 16 | 70 |

| СО3 | 15 | 60 |

| Кратность орошения,л/м3 | 2,2 | 1 |

| Число контактных тарелок | 32 | 32 |

| Температура регенерированного амина | 40 | 40 |

· Объемная доля, %

2. ГЛУБОКАЯ ОСУШКА ГАЗА

Газ в пластовых условиях насыщен парами воды до равновесного состояния. Количество паров воды зависит от температуры, давления и состава газа:

- Чем выше температура, тем больше количество влаги в газе;

- Чем выше давление, тем меньше в газе влаги;

- Чем больше в газе тяжелых углеводородов, тем меньше паров воды содержится в нем в равновесном состоянии;

- Присутствие в газе сероводорода и углекислоты способствует росту количества паров воды;

- Присутствие в газе азота способствует уменьшения содержания паров воды.

Поэтому с момента выхода газа из скважины по всем стадиям его промысловой переработки содержание влаги в газе меняется.

Присутствие влаги в природном газе вызывает большие осложнения в аппаратах и коммуникациях подготовки и транспортировки газа из-за образования гидратов, создающих иногда аварийные ситуации. Особенно это важно в тех случаях, когда переработка газа ведется при низких температурах, при которых точка росы должна быть также очень низкой.

Существует четыре способа осушки:

- Осушка охлаждением, так как снижение температуры при постоянном давлении снижает влагосодержание;

- Абсорбционная сушка, т.е. поглощение влаги абсорбентом;

- Адсорбционная сушка;

- Осушка комбинированием указанных выше способов.

Осушка охлаждением основана на том, что если при постоянном давлении охлаждать газ, то избыточная влага будет конденсироваться, а точка росы соответственно снижаться. Если, например, газ при давлении 5 МПа охлаждается от +20 до -20 °С, то содержание влаги в нем снижается примерно от 0,3 г/м3 до 0,04 г/м3, т.е. почти в 10 раз. При таком способе осушки нижний предел охлаждения газа ограничивают обычно условиями образования гидратов или же используют ингибиторы. Самостоятельного применения такой способ осушки не нашел; он применяется обычно в комбинации с другими способами.

Абсорбционная осушка газа основана на использовании влагопоглощающих абсорбентов – диэтиленгликоля или триэтиленгликоля. Максимально возможной депрессии точки росы газа (80-90 °С) можно достичь, используя двухступенчатую осушку.

Адсорбционная осушка состоит в избирательном поглощении поверхностью пор твердого адсорбента молекул воды с последующим извлечением их из пор внешними воздействиями (повышением температуры адсорбента или снижением давления среды).

Адсорбционная сушка позволяет достичь депрессии точки росы до 100 °С (точка росы до минус 90 °С). В качестве адсорбента используют бокситы (оксид алюминия), силикагели и синтетические цеолиты. Их адсорбционная емкость существенно зависит от размера пор и соответственно, удельной поверхности последних.

Полный цикл работы одного аппарата состоит из следующих четырех периодов: адсорбция, нагрев адсорбента, десорбция и охлаждение адсорбента.

3. ИЗВЛЕЧЕНИЕ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ

К основным технологическим методам извлечения тяжелых углеводородов относятся:

- Адсорбционное извлечение (масляная адсорбция);

- Низкотемпературная сепарация;

- Низкотемпературная конденсация.

Выбор того или иного способа извлечения тяжелых углеводородов (отбензинивания газа) определяется многими факторами, но в конечном итоге – сроками окупаемости затрат на добычу и переработку газа.

Абсорбционное извлечение – один из старейших методов. В качестве абсорбента в нем используют обычно керосиновую или дизельную фракцию нефти.

Низкотемпературная сепарация – состоит в однократной конденсации углеводородов при понижении температуры газа до минус 25 – минус 30 °С, за счет его дросселирования. Вместо дросселирования через клапан может быть использовано расширение газа в турбодетандере, что позволяет более эффективно использовать перепад давления газа.

Степень конденсации каждого углеводорода зависит от температуры и давления, только при температуре -40 °С достигается почти полная конденсация бутанов и пентанов. Этан и пропан при этом конденсируются лишь на 51 и 79 %.

В связи с тем что процесс протекает при низких температурах, в поток газа вводят ингибитор гидратообразования, чтобы предотвратить образование гидратов – твердых, снегообразных комплексных соединений легких углеводородов с водой, способных забить газовые коммуникации и арматуру. В качестве ингибитора используют метанол или гликоли.

Процесс низкотемпературной конденсации – начал развиваться в 60-е годы, когда возрос спрос на этан- один из основных мономеров в ассортименте сырьевых ресурсов нефтехимии. Это потребовало перейти на низкие температуры охлаждения газа, с тем чтобы увеличить степень извлечения из него этана (и соответственно – более тяжелых углеводородов. Это, в свою очередь, потребовало наряду с эффектом дросселирования применять искусственное охлаждение с использованием пропанового холода (для охлаждения до -70 °С) или каскадного холодильного пропан-этанового цикла, с помощью которого стало возможным извлечь из газа 85-87 % этана, и почти пополностью (99 %) – пропан и 100 % всех остальных углеводородов.

4. ИЗВЛЕЧЕНИЕ ГЕЛИЯ

Получают гелий из отбензиненных природных газов, содержащих его в количестве не менее 0,3 % (об.)

Сущность технологии – глубокое охлаждение газа (температура кипения гелия – минус 268,94 °С) с последующей конденсацией, сепарацией и ректификацией и получением концентрата гелия. На следующей стадии концентрат гелия очищают.

Криогенный способ получения гелия основан на охлаждении газа до минус 190 °С и выделении из него концентрата, содержащего 85 % (об.) гелия.

ЗАДАЧА

Определить диаметр газосепаратора, в который после конденсации и охлаждения до 35 С поступает смесь газового бензина и газообразных продуктов. Часть бензина возвращается на орошение. Относительная плотность бензина при 35 С составляет 0,650 , средняя молекулярная масса газов равна 40.

Расход бензина в газосепаратор = 10000 кг/ч;

Расход газа в газосепаратор = 2000 кг/ч;

Расход бензина на орошение = 3800 кг/ч;

Давление в аппарате (абс.) = 0,33 Мпа.

Решение

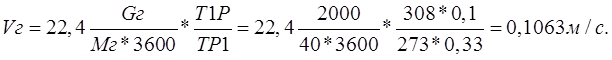

1. Определяем объемный расход газа

|

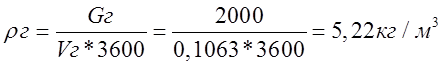

2. Определяем плотность газа

|

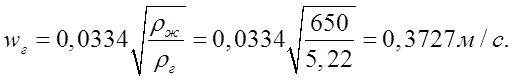

3. Определяем допустимую скорость газового потока в свободном сечении аппарата по уравнению Обрядчикова и Хохрякова:

|

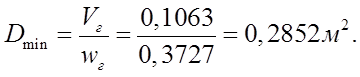

4. Определяем минимальное свободное сечение аппарата

4. Определяем минимальный диаметр аппарата

|

6. Принимаем ближайший стандартный диаметр – 0,6 м.