Станция технического обслуживания легковых автомобилей с разработкой участка окраски

СОДЕРЖАНИЕ: Министерство общего и профессионального образования РФ Московский Государственный Индустриальный Университет (МГИУ) ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К дипломному проектуМинистерство общего и профессионального образования РФ

Московский Государственный Индустриальный Университет

(МГИУ)

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К дипломному проекту

На тему:

СТО легковых автомобилей с разработкой участка окраски

Группа 11117А

Студент Завалин Н.В.

Руководитель проекта Калашников Г.Е

Москва 2005

Содержание

Введение

1. Конструкторская часть

1.1 Расчет СТО легковых автомобилей

1.1.1 Исходные данные

1.1.2 Организация производственного процесса на СТО

1.1.3 Расчет производственной программы

1.1.3.1 Расчет годовых фондов времени

1.1.3.2 Расчет трудоемкости постовых работ

1.1.3.3 Расчет обслуживаемых автомобилей

1.1.3.4 Годовой обьем работ проектируемой станции

1.1.3.5 Распределение годового объема по видам их выполнения

1.1.3.6 Расчет численности работающих

1.1.3.7 Расчет числа постов и автомобиле-мест

1.1.3.8 Оборудование применяемое на СТО

1.1.3.9 Расчет площади

1.2 Разработка оборудования

1.2.1 Определение размеров окрасочно-сушильной камеры

1.2.2 Определение параметров каркаса полового настила

1.2.3. Расчет размеров несущей балки и полового настила

1.2.4 Расчет системы циркуляции воздуха в камере

1.2.5 Расчет потребляемого воздуха в камере

2. Технологическая часть

2.1 Перекраска кузова синтетическими эмалями

2.2 Окраска отдельных деталей

2.3 Полировка

2.4 Антикоррозионная защита кузова

2.5 Восстановление противошумного покрытия

2.6 Герметизация кузова

2.7 Схема технологической окраски автомобиля

3. Организационно-экономическая часть

3.1 Резюме СТО легковых автомобилей

3.2 Виды товаров и услуг

3.2.1 Виды товаров и услуг представляемые на СТО

3.3 Рынок сбыта и конкуренции

3.4 План маркетинга

3.5 План производства

3.5.1 Определение объема производства СТО

3.5.2 Определение капитальных инвестиций

3.5.3 Определение численности персонала

3.5.4 Определение издержек производства

3.6 Организационный и юридический план

3.7 Оценка рисков и страхования

3.8 Финансовый план

3.9. Анализ финансовых результатов

4. Безопасность и экологичность проекта

4.1 Введение

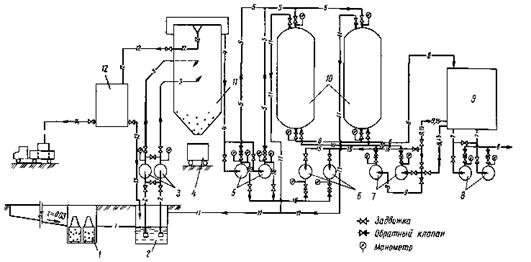

4.2 Очистные сооружения с безнапорными гидроциклонами

4.3 Состав очистных сооружений

4.4 Технологический процесс очистки сточных вод

4.5 Расчет очистных сооружений по взвешенным веществам

4.6 Расчет очистных сооружений по нефтепродуктам

4.7 Расчет количества осадка

Список литературы

Введение

В процессе эксплуатации автомобиля его надежность и другие свойства постепенно снижаются вследствие изнашивания деталей, а также коррозии и усталости материала из которого они изготовлены. В автомобиле появляются различные неисправности, которые устраняют при ТО и ремонте.

Необходимость и целесообразность ремонта автомобилей обусловлено прежде всего неравно прочностью их деталей и агрегатов. Известно, что создать равнопрочную машину, все детали которой изнашивались бы равномерно и имели одинаковый срок службы, невозможно.

Следовательно, создать современный автомобиль даже только путем замены некоторых деталей и агрегатов, имеющих небольшой ресурс, всегда целесообразно и с экономической точки зрения оправдано. Поэтому в процессе эксплуатации автомобили на СТО подвергаются всем видам обслуживания и текущему ремонту, который осуществляется путем замены отдельных деталей и агрегатов, отказавших в работе. Это позволяет поддерживать автомобили в технически исправном состоянии. При длительной эксплуатации автомобилей достигается такое состояние, когда затраты средств и труда, связанные с поддержанием их в работоспособном состоянии в условиях СТО становится больше прибыли, чем которую они приносят в эксплуатации. Такое техническое состояние автомобилей считается предельным, и они направляются в ремонт.

Работы по содержанию автомобиля в исправном состоянии производится в соответствии с утвержденным Министерством Автомобильного транспорта РФ «Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта».

Задачей технического обслуживания и текущего ремонта автомобилей, как сферы практической деятельности СТО является поддержание и восстановление работоспособности автомобильного парка.

Все предприятия автомобильного транспорта можно разделить на три группы по их назначению:

-эксплуатационные, к которым относятся автокомбинаты, автопарки и прочие автотранспортные предприятия;

-обслуживающие, осуществляющие обслуживание подвижного состава различных предприятий, организаций и индивидуальных владельцев;

-ремонтные, осуществляющие капитальный ремонт автомобильных агрегатов и узлов.

Эксплуатационные предприятия осуществляют перевозку грузов и пассажиров, техническое обслуживание, ремонт и хранение своего подвижного состава.

К обслуживающим предприятиям относятся все станции технического обслуживания, гаражи-стоянки, гостиницы для автотуристов, кемпинги и АЗС. Все они обслуживают автовладельцев частников, а так же водителей, осуществляющих поездки в служебных автомобилях.

Настоящий дипломный проект разработан для СТО, относящегося к обслуживающей группе предприятий.

В данной работе рассматривается проект СТО легковых автомобилей на 10 рабочих постов с разработкой участка окраски автомобиля.

1. Конструкторская часть

1.1 Расчет СТО легковых автомобилей

1.1.1 Исходные данные

Количество рабочих постов![]()

Режим работы станции:

- количество дней в году![]() [дней]

[дней]

- количество рабочих дней в году ![]() [дней]

[дней]

- продолжительность смены![]() [час]

[час]

- количество смен![]()

Процент жителей обращающихся на СТО - 20 %![]()

Процент жителей имеющие автомобили - 30 %![]()

Процент жителей обращающихся на СТО - 50 %![]()

Число автомобилей на 1000 жителей ![]() [ед]

[ед]

Число заездов одного автомобиля в год на СТО![]()

Трудоемкость:

- ТО и ТР на 1000 км пробега для машин малого класса![]() [чел.час]

[чел.час]

Среднегодовой пробег обслуживаемых автомобилей![]() [тыс.км.]

[тыс.км.]

1.1.2 Организация производственного процесса на СТО

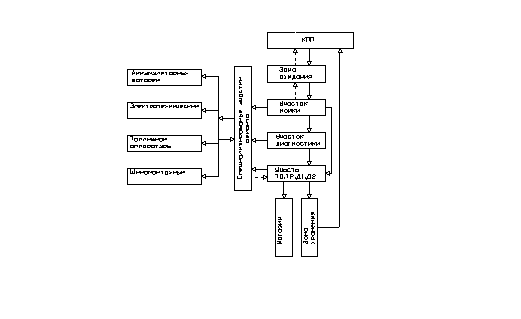

В основу организации производства положена единая для всех станций функциональная схема:

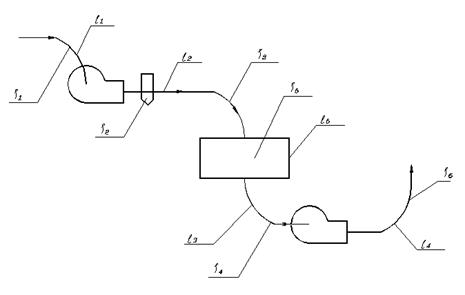

Рис. 1.1. Функциональная схема производственного процесса СТО.

Автомобили, прибывающие на станцию для проведения тех. обслуживания и ремонта поступают на участок приёмки для определения технического состояния, необходимого объёма и стоимости работ, затем проходят мойку и поступают в обслуживание и ремонт.

При приёмке автомобилей в техническое обслуживание и ремонт, а также при выдаче автомобилей СТО должна руководствоваться Техническими требованиями на сдачу и выпуск из ТО и ремонта легковых автомобилей, принадлежащих гражданам.

Если при приёмке в процессе диагностирования будут выявлены неисправности автомобилей, угрожающие безопасности движения, то они подлежат устранению станцией по согласованию с владельцами автомобилей.

В случае невозможности выполнения этих работ (по техническим причинам или при отказе владельца) проводиться отметка в заказ -наряде-Автомобиль неисправен - эксплуатации не подлежит.

После приёмки автомобиль направляется на соответствующий производственный участок. При этом, работы текущего ремонта предшествуют работам технического обслуживания. В случае занятости рабочих постов, на которых должны выполняться работы согласно наряд -заказу, автомобиль поступает в зону ожидания, а оттуда по мере освобождения постов направляется на тот или иной производственный участок. После завершения работ автомобиль поступает на участок выдачи.

Перед выдачей владельцу автомобиль должен быть принят техническим контролем. В случае некачественного выполнения технического обслуживания и ремонта владелец может предъявить станции рекламацию. Срок гарантии на работы ТО и ТР определены:

по ТО- 10 дней;

по ТР - 30 дней;

по окраске кузова- 6 месяцев.

Выявленные неисправности устраняются станцией по согласованию с владельцем автомобиля. Для сокращения простоя ремонт может осуществляться обезличенным методом путём замены неисправных агрегатов и узлов на исправные.

Определение технического состояния автомобиля, его агрегатов и узлов, выявление скрытых неисправностей, а также контроль качества выполняемых работ, осуществляется с помощью средств диагностирования. Диагностирование выполняется по заявке владельца автомобиля, либо в соответствии с технологией работ и выполняется на специальных участках диагностирования. Результаты диагностирования фиксируются в Карте контрольно-диагностического осмотра автомобиля, которая выдаётся владельцу автомобиля.

При оформлении заказа на тех. обслуживание по требованию владельца автомобиля, СТО выполняет неполный объём работ.

В связи с тем, что поступающие на станцию автомобили требуют проведения самых различных по наименованию и объёму работ ТО и ТР, организация станции обеспечивает выполнение любого их сочетания, т.е. обладает достаточной гибкостью технологического процесса ТО и ТР. На практике это удовлетворяется применением метода технического обслуживания и ремонта на универсальных постах.

При таком методе организации технологического процесса посты бывают тупиковые и проездные. Первые используются для техобслуживания и текущего ремонта, а вторые при проведении уборочно-моечных работ.

1.1.3 Расчет производственной программы

1.1.3.1 Расчет годовых фондов времени.

Определим годовой фонд времени рабочего места

Исходные данные:

![]() [дней]- количество дней в году

[дней]- количество дней в году

![]() [дней]- количество выходных дней в году

[дней]- количество выходных дней в году

![]() [дня]- количество праздничных дней в году

[дня]- количество праздничных дней в году

![]() [час]- продолжительность смены

[час]- продолжительность смены

![]() [дней]- количество предпраздничных дней в году

[дней]- количество предпраздничных дней в году

![]() [дня]- продолжительность отпуска

[дня]- продолжительность отпуска

![]() [дней]- прочие потери

[дней]- прочие потери

![]() - количество смен

- количество смен

Годовой фонд времени рабочего места при 2-х сменной работы равен:

![]() =((365 – 7 – 52)*8 – 60*1))*2 = 4776

=((365 – 7 – 52)*8 – 60*1))*2 = 4776

![]() [час] - годовой фонд времени рабочего места

[час] - годовой фонд времени рабочего места

Годовой фонд технологически необходимого рабочего времени равен:

![]() = (365 – 7 – 52)*8 – 60*1 = 2388

= (365 – 7 – 52)*8 – 60*1 = 2388

![]() [час] - годовой фонд технологически необходимого рабочего времени

[час] - годовой фонд технологически необходимого рабочего времени

Годовой фонд штатного (фактического) рабочего времени равен:

![]() = 2388 – 8*(24 + 14) = 2084

= 2388 – 8*(24 + 14) = 2084![]() [час] - годовой фонд технологически необходимого рабочего времени

[час] - годовой фонд технологически необходимого рабочего времени

1.1.3.2 Расчет трудоемкости постовых работ

Ориентировочный расчет трудоемкости постовых работ произведем по формуле:

![]() - количество рабочих постов

- количество рабочих постов

![]() - коэффициент использования рабочего времени поста

- коэффициент использования рабочего времени поста

![]() [час]- годовой фонд времени рабочего места

[час]- годовой фонд времени рабочего места

![]() - количество рабочих на посту

- количество рабочих на посту

![]() - коэффициент неравномерности поступления автомобилей на пост

- коэффициент неравномерности поступления автомобилей на пост

![]() - формула

- формула

Подставляя значения в формулу, получим: Тп=74754,78 [чел.час]

Принимая объем работ выполняемых на участках в размере 35 % от трудоемкости постовых работ, будем иметь общую годовую трудоемкость по станции

![]() Тгс=100918,96[чел.час]

Тгс=100918,96[чел.час]

1.1.3.3 Расчет обслуживаемых автомобилей

Количество автомобилей обслуживаемых на СТО в год составит:

![]()

Nоб = 2862,59[ед]

где:

Nоб = 2862,59- количество обслуживаемых автомобилей в год, ед.

![]() - трудоемкость ТО и ТР на 1000 км пробега, чел.час.

- трудоемкость ТО и ТР на 1000 км пробега, чел.час.

![]() - среднегодовой пробег обслуживаемых автомобилей, км.

- среднегодовой пробег обслуживаемых автомобилей, км.

Суточное количество автомобилей обслуживаемых на СТО составит:

![]() [авт / сут]

[авт / сут]

где:

Nоб = 2862,59[ед]- количество обслуживаемых автомобилей в год

![]() - число заездов одного автомобиля в год на СТО

- число заездов одного автомобиля в год на СТО

![]() - количество рабочих дней в году

- количество рабочих дней в году

Nсут = 10,27- суточное количества автомобилей

Общее расчетное количество автомобилей в микрорайоне подвергаемых ремонту в год :

![]() = 2862,59*2,00 = 5725,19

= 2862,59*2,00 = 5725,19

Np = 5725.19[ед]- количество автомобилей подвергаемых ремонту в год

![]() - коэффициент

- коэффициент

Общее расчетное количество автомобилей данной модели находящихся в эксплуатации у жителей данного района равно:

![]() = 5725.19*3,30 = 18893.1

= 5725.19*3,30 = 18893.1

Nэ = 18893,1[ед]- количество автомобилей находящихся в эксплуатации

![]() - коэффициент

- коэффициент

Общее расчетное количество автомобилей в микрорайоне равно:

![]() =18893,1*5,00 = 94465,47

=18893,1*5,00 = 94465,47

N = 94465.47[ед]- общее количество автомобилей в микрорайоне

![]() - коэффициент

- коэффициент

Количество жителей проживающих в данном районе и обслуживаемых проектируемой СТО составит:

![]() = (94465.47/140) * 1000 = 674753.36

= (94465.47/140) * 1000 = 674753.36

A = 674753.36[чел]- проживающих в микрорайоне

1.1.3.4 Годовой объем работ проектируемой станции

Годовой объем работ городской станции обслуживания автомобилей включает работы ТО, ТР, уборочно-моечные, окрасочные работы и предпродажную подготовку автомобилей.

Суммарная годовая трудоемкость по проектируемой станции определена выше и равна:

Тгс = 100918,96[чел.час]

В том числе:

Годовой объем уборочно-моечных работ (Тум) принимается из расчета одного заезда на 900 км пробега автомобиля.

![]() [км]

[км]

Средняя трудоемкость одного заезда при механизированной мойке равна:

![]()

Годовая трудоемкость уборочно-моечных работ составит:

![]() = (2862,59*15,00*1000*0,2)/900 = 9675,31

= (2862,59*15,00*1000*0,2)/900 = 9675,31

Тгум = 9675,3[чел.час]

где:

Nоб = 2862,59[ед]- количество обслуживаемых автомобилей

![]() [тыс.км] - среднегодовой пробег обслуживаемых автомобилей

[тыс.км] - среднегодовой пробег обслуживаемых автомобилей

Годовая трудоемкость ТО и ТР составит:

![]() = 100918,96 – 9675,31 = 91243,65

= 100918,96 – 9675,31 = 91243,65

Тгтр = 91243,65[чел.час]- трудоемкость ТО и ТР

Трудоемкость вспомогательных работ принимаем из расчета 30% от суммарной трудоемкости, что составит:

![]()

Твс = 30275,68[чел.час]- трудоемкость вспомогательных работ

Общая суммарная годовая трудоемкость всех производственных участков (включая вспомогательные работы) по СТО равна:

Тгод=Тгтр+Твс+Тгум= 100918,96 + 30275,68 + 9675,31= 140869,91

Тгод = 10918,96 [чел.час]- суммарная годовая трудоемкость

где:

Тгтр = 100918,96[чел.час]- трудоемкость ТО и ТР

Твс = 30275,61[чел.час]- трудоемкость вспомогательных работ

Тгум = 9675,31[чел.час]- трудоемкость уборочно-моечных работ

1.1.3.5 Распределение годового объема по видам и месту их

выполнения

Распределение годового объема работ по видам и месту их выполнения приведено в таблице № 1.

Таблица № 1.

| NN пп | Вид работ | Распределение Тгод по видам | Распределение объемапо месту их выполнен | ||||

| % | чел.час | % на постах | чел.час | % на произ.участках | чел.час | ||

| 1 | Диагностические | 5 | 6279,86 | 100 | 6279,86 | 0 | 0,00 |

| 2 | ТО в полном объеме | 25 | 26399,33 | 100 | 26399,33 | 0 | 0,00 |

| 3 | Смазочные | 4 | 4623,89 | 100 | 4623,89 | 0 | 0,00 |

| 4 | Регулировочные (по устан.угла пер.кол.) | 5 | 6279,86 | 100 | 6279,86 | 0 | 0,00 |

| 5 | Электротехнические | 5 | 6279,86 | 80 | 4623,88 | 20 | 1024,78 |

| 6 | По приборам системы питания | 5 | 6279,86 | 70 | 4295,9 | 30 | 1288,77 |

| 7 | Аккумуляторные | 2 | 2311,95 | 10 | 231,19 | 90 | 218,07 |

| 8 | Шиномонтажные | 2 | 2311,95 | 30 | 693,58 | 70 | 475,51 |

| 9 | Ремонт узлов и агрегатов | 10 | 12559,73 | 50 | 6279,86 | 50 | 2639,93 |

| 10 | Кузовные и арматурные | 14 | 18183,62 | 75 | 12887,7 | 25 | 2721,92 |

| 11 | Окрасочные и противокоррозионные | 15 | 18839,59 | 100 | 18839,59 | 0 | 0,00 |

| 12 | Слесарно-механические | 8 | 10247,78 | 0 | 0,00 | 100 | 10247,78 |

| Итого: | 100 | 140869,28 | 101034,64 | 20213,76 | |||

| 13 | Уборочно-моечные | - | 9875,31 | 100 | 9875,31 | 0 | 0,00 |

| 14 | Вспомогательные работы | - | 25137,84 | 0 | 0,00 | 100 | 25137,84 |

| Всего: | 140869,92 | 69818,57 | 45778,75 | ||||

1.1.3.6 Расчет численности работающих

Количество технологически необходимого и штатного числа рабочих определим по формулам:

![]() [чел]

[чел]![]() [чел]

[чел]

Рт = 54,94[чел] Рш = 62,72 [чел]

Распределение рабочих по постам и производственным участкам, расчет ИТР и прочих категорий работающих приведен в таблице № 2.

Таблица № 2.

| №№ пп | Виды работ | Тгод | Рт | Рш | ||

| Расчет | Принято | Расчет | Принято | |||

| Постовые работы | ||||||

| 1 | Диагностические | 6279,86 | 2,37 | 2 | 2,42 | 2 |

| 2 | ТО в полном объеме | 26399,33 | 12,86 | 14 | 14,86 | 16 |

| 3 | Смазочные | 4623,89 | 2,09 | 1 | 2,25 | 2 |

| 4 | Регулировочные (по устан.угла пер.кол.) | 6279,86 | 2,37 | 2 | 2,57 | 4 |

| 5 | Электротехнические | 6279,86 | 2,37 | 2 | 2,57 | 4 |

| 6 | По приборам системы питания | 3279,86 | 2,37 | 2 | 2,57 | 4 |

| 7 | Аккумуляторные | 2311,95 | 0,48 | 0 | 0,62 | 2 |

| 8 | Шиномонтажные | 2311,95 | 0,48 | 0 | 0,62 | 12 |

| 9 | Ремонт узлов и агрегатов | 12559,73 | 4,74 | 4 | 6,14 | 6 |

| 10 | Кузовные и арматурные | 18183,62 | 6,84 | 8 | 8,04 | 8 |

| 11 | Окрасочные и противокорозионные | 18839,59 | 8,12 | 8 | 8,72 | 10 |

| 12 | Уборочно-моечные | 8875,31 | 4,04 | 4 | 4,33 | 6 |

| Итого: | 139869,91 | 47,78 | 49 | 67,94 | 68 | |

| Работы на участках | ||||||

| 1 | Электротехнические | 6279,86 | 2,37 | 2 | 2,57 | 4 |

| 2 | По приборам системы питания | 6279,86 | 2,37 | 2 | 2,57 | 4 |

| 3 | Аккумуляторные | 2311,95 | 0,48 | 0 | 1,62 | 2 |

| 4 | Шиномонтажные | 2311,95 | 0,48 | 0 | 1,62 | 2 |

| 5 | Ремонт узлов и агрегатов | 12559,73 | 4,74 | 4 | 6,14 | 6 |

| 6 | Кузовные и арматурные | 18183,62 | 6,84 | 8 | 8,04 | 8 |

| 7 | Слесарно-механические | 10247,78 | 4,19 | 4 | 4,51 | 6 |

| Итого: | 61574,75 | 18,96 | 20 | 28,15 | 28 | |

| 10 | Вспомогательные работы | 30137,81 | 12,34 | 12 | 14,24 | 16 |

| Итого рабочих | 41,14 | 42 | 57,04 | 58 | ||

| ИТР и СКП | 15% | от рабочих | 8 | |||

| Всего работающих | 66 | |||||

| Охрана | принимаем | 3 | ||||

1.1.3.7 Расчет числа постов и автомобиле-мест

Рабочие посты - это автомобиле - места, оснащенные соответствующим технологическим оборудованием и предназначенные для технического воздействия на автомобиль с целью поддержания и восстановления его технического исправного состояния и внешнего вида (посты мойки, диагностирования, ТО, ТР и окрасочные)

Число рабочих постов определяется по формуле:

![]()

Хрп = 9,99

Принимаем -Хрп = 10рабочих постов

где:

![]() - годовой фонд времени рабочего места

- годовой фонд времени рабочего места

Тп = 74754,78- годовой объем постовых робот

![]() - коэффициент неравномерного поступления автомобилей на СТО

- коэффициент неравномерного поступления автомобилей на СТО

![]() - коэффициент использования рабочего времени поста

- коэффициент использования рабочего времени поста

![]() - среднее число рабочих одновременно работающих на посту

- среднее число рабочих одновременно работающих на посту

Вспомогательные посты - это автомобиле - места на которых выполняются технологические вспомогательные операции (посты приемки и выдачи автомобилей, контроля после проведения ТО и ТР, сушки на участке уборочно-моечных работ, подготовки и сушки на окрасочном участке).

Общее число вспомогательных постов принимается равным 50 % от количества рабочих постов

![]() - формула

- формула

Хвс = 4,5- принимаемХпвс = 5[поста]

Автомобиле - места ожидания - это места, занимаемые автомобилями, ожидающими постановки их на рабочие и вспомогательные посты или ремонта снятых с автомобиля агрегатов, узлов и приборов

Общее число автомобиле - мест принимается равным 90 % от количества рабочих постов.

![]() - формула

- формула

Хам = 9,5- принимаем Хпам = 10[постов]

Распределение постов и автомобиле-мест ожидания по производственным участкам приведено ниже:

| Производственные участки | Хпрп | Хпвс | Хпам | Всего |

| Уборочно-моечный | 1 | - | - | 1 |

| Приема и выдачи автомобилей | - | 2 | 1 | 3 |

| Диагностирования | 1 | - | 1 | 2 |

| ТО и ТР | 5 | 2 | 2 | 9 |

| Смазочный | 1 | - | - | 1 |

| Кузовной | 1 | - | 1 | 2 |

| Окрасочный | 1 | 1 | 1 | 3 |

| Всего | 10 | 5 | 6 | 21 |

Кроме того:

Для хранения готовых к выдачи отремонтированных автомобилей необходимо предусмотреть число автомобиле - мест которое равно:

Nсут = 10,27- суточное количество обслуживаемых автомобилей

![]() - суточная продолжительность работы участка выдачи автомобилей, час

- суточная продолжительность работы участка выдачи автомобилей, час

![]() - среднее время пребывания автомобиля на стоянке, час

- среднее время пребывания автомобиля на стоянке, час

![]() - формула

- формула

Хг = 4,19- принимаем Хпг = 4[места]

Число автомобиле-мест для хранения автомобилей, ожидающих обслуживания принимается из расчета 3 автомобиле - места на 1-н рабочий пост, что составит:

![]() - формула

- формула

Ххр = 30[мест]

Открытые стоянки для клиентуры и персонала станции принимается из расчета 100 % рабочих постов, что составит:

![]() - формула

- формула

Хотк = 10[мест]- число мест на открытой стоянке клиентуры и персонала

Итак, на проектируемой станции будем иметь:

Рабочие посты Хпрп = 10[постов]

Вспомогательные постыХпвс = 3[поста]

Автомобиле-места ожидания Хпам = 10 [постов]

Итого количество постов![]() Хкп = 23 [постов]

Хкп = 23 [постов]

Хранение готовых автомобилей ![]() [места]

[места]

Хранения автомобилей, ожидающих ремонта ![]() [мест]

[мест]

Открытые стоянки для клиентуры и персонала Хотк = 10[мест]

1.1.3.8 Оборудование применяемое на СТО

Номенклатура и количество технологического оборудования определяется по Табелю технологического оборудования в зависимости от размера СТО с учетом специализации станции по определенной модели автомобиля или видам работ

Спецификация технологического оборудования участка окрасочных работ:

1. Покрасочно-сушильная камера “CONQUER” 1

2. Электрокомпрессор 1

3. Пылесос промышленный “FESTO” 1

4. Влагомаслоотделитель 1

5. Подъемник 2-х стоечный«ECONLIFT»1

6. Стеллаж для деталей1

7. Набор приспособленийИ-3321

8. ВерстакВ-12

1.1.3.9 Расчёт площади

Площадь постов определяем по формуле:

Fп = fa · Кп · Хтр ;

Fп= 10 · 4 · 25 = 1000 кв.м.,

где: fa - площадь занимаемая автомобилем - 10 кв.м.;

Кп - коэффициент плотности - 4;

Хтр - количество постов - 25 шт.;

Площадь производственных и вспомогательных участков принимаем из расчёта 21 кв.м. на одного рабочего в максимальную смену (70%), что составит:

Fуч = ((Туч + Твс) · 0,7) · 21;

Fуч = ((13 + 9) · 0,7) · 21 =323,4 кв.м.

Площадь административно-бытовых помещений на одного работающего составляет: для конторских помещений 6-8 ![]() , для бытовых 2-4

, для бытовых 2-4![]() .

.

Площадь административного помещения определяется из расчёта, что в нём будут работать 5 человек.

5 х 7 = 30![]() .

.

Площадь бытового помещения определяется из расчёта, что в нём будут работать 4 человека.

4 х 3=12![]() .

.

Площадь клиентской составляет 3![]() на один рабочий пост.

на один рабочий пост.

3 х 10=30![]() .

.

Помещение для продажи запасных частей составляет 30% от площади клиентской.

30 х 0,3=10![]() .

.

Площадь административно-бытового отдела составляет 82![]() .

.

Итого площадь здания СТО равна:

Fзд = (Fп + Fуч) · К;

Fзд = (1000 + 323 + 82) · 1,25 = 1760 кв.м.,

где: К - коэффициент, учитывающий прочую площадь (техническую), принимаем в размере 25% от производственной.

Площадь складов площадь приведена в табл.1.5.

Табл. 1.5.

Площадь складов на проектируемой СТО.

| Наименование | Норма на 1000 Nоб |

No6 | Итого,кв.м. |

| Склад запасных частей | 32 |

2709 |

87 |

| Склад агрегатов и узлов | 12 |

2709 |

32 |

| Склад эксплуатационных материалов | 6 |

2709 |

16 |

| Склад шин | 8 |

2709 |

22 |

| Склад лакокрасочных материалов | 7 |

2709 |

18 |

| Склад смазочных материалов | 13 |

2709 |

36 |

| Склад кислорода и углекислого газа | 4 |

2709 |

11 |

| Кладовая хранения принятых аккумуляторных батарей | 0,5 |

2709 |

1 |

| Кладовая автопринадлежностей, снятых с автомобилей | 7 |

2709 |

18 |

| Кладовая запасных частей продаваемых автовладельцам | 3 |

2709 |

9 |

| Итого складской площади: | 250 |

Всего по зданию СТО:

Fз=1760 + 250= 2016 кв.м.

Площадь открытой стоянки равна:

Fст = Хотк · fa

Fст= 50 · 10= 500 ![]() .

.

1.2 Разработка оборудования

В конструкторской части рассмотрено устройство окрасочно-сушильной камеры.

В качестве базового варианта была выбрана комбинированная окрасочно-сушильная камера для легковых автомобилей.

Усовершенствования и изменения, предложенные в проекте, заключаются в следующем:

Окрасочно-сушильная камера предназначена для установки в помещениях станции технического обслуживания и МТБ АТП , но при этом требует сооружения фундамента т.к. воздуховод отбора исходящего воздуха расположен ниже нулевой отметки (уровня пола).

В связи с этим обстоятельством, необходимо произвести расчет металлического настила, потребного воздухообмена для уточнения мощности двигателей и производительности вентиляторов окрасочной камеры.

1.2.1 Определение размеров окрасочно-сушильной камеры

Легковой автомобиль имеет средние габаритные размеры:

- длина до 4200 мм;

- ширина 1700 мм;

- высота 1500 мм.

Внутренние размеры камеры принимаем:

- длина 7400 мм;

- ширина 4100 мм;

- высота 3200 мм.

Размеры проектируемой решетки принимаем:

- длина 4700 мм;

- ширина 2200 мм;

Принятые размеры необходимы для обеспечения свободного доступа оператора к окрашиваемым поверхностям и исключение возможных контактов одежды и воздухоподводящего шланга с окрашиваемой поверхностью кузова.

Снаряженная масса автомобиля малого и среднего класса может достигать 1500 кг. с максимальной нагрузкой на одном колесе 650 кг., поэтому возникает необходимость в разработки несущей конструкции полового настила исходя из означенной нагрузки.

1.2.2 Определение параметров каркаса полового настила

Исходные данные:

масса автомобиля - 1500 кг

число колес - 4

база - 2500 мм

колея - 1400 мм

оптимальная высота настила (H) - 250300 мм.

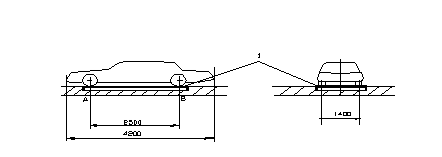

Рис.1. Положение автомобиля на половом настиле окрасочно-сушильной камеры

Данную схему нельзя принимать за расчетную т.к. она не определяет максимальных нагрузок на расчетную балку - 1., рис.1.

Максимальное изгибающее нагружение балки наблюдается в момент заезда автомобиля на настил, когда колесо находится на одинаковом расстоянии от опор А и Б (рис.1.).

1.2.3 Расчет размеров несущей балки и полового настила

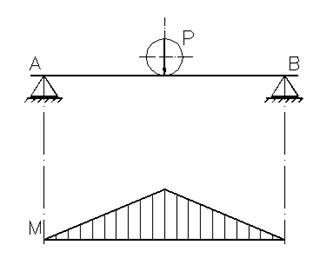

Расчетная схема для определения размера двутавровой балки и количества опор представлена на рис.2.

Рис.2. Эпюра изгибающего момента.

В первом приближении примем количество опор, равное двум.

Тогда величина АВ составит:

АВ = L

где:L - длина проектируемой решетки, равная – 4700 мм

Определим величину нагружающей силы Р.

Р = Робщ / 4 = 1500 / 4 = 375 кг;

Выберем в качестве расчетной балки уголок:

Сталь 30; sтр.= 3300 кг / кв.см.

Коэффициент запаса по пределу текучести должен быть не менее чем двухкратный;

PxABs тр

---------- -------------- , откуда

2 х Wх n

P x AB x n 375 x 4700 x 2

Wx = ------------------ = ------------------------ = 534,1 см3

s тр х 23300 x 2

где:Р- нагружающая сила (кг);

AB- расстояние между опорами

Wx- момент сопротивления сечения при изгибе;

s тр- предел текучести материала;

n- коэффициент запаса.

Wx = 534,1 см3 - необходимый момент сопротивления сечения уголка.

В соответствие с ГОСТ 8239-72 (3,c.555), выбираем уголок с размерами: h = 100 мм; b = 60 мм.

Данная схема вообще позволяет отказаться от дополнительных опор А и В, что позволит значительно повысить допустимую нагрузку на одно колесо.

Ее величина будет определяться прочностью решетчатого настила.

Далее, две балки из уголка, размещенные на ширине колеи автомобиля, образуют две стороны воздуховода, что упрощает и удешевляет его изготовление и уменьшается трудоемкость сборки окрасочно-сушильной камеры.

Напольное покрытие выдерживает нагрузку равную 650 кг на колесо, при ширине пролета равной 0,80 м.

Максимальный изгибающий момент при этом равен:

Mmax = (0.8 / 2) х 650 = 260 кг/м;

Максимальная величина отклонения траектории въезжающего автомобиля от колеи, обозначенной уголками составит:

А - В

F = ----------------;

2

где:F - величина отклонения траектории;

А - ширина настила – 2200 мм;

В - габаритная ширина автомобиля – 1700 мм.

2200 - 1700

F = ------------------------- = 250 мм;

2

Это вызовет возникновение изгибающего момента Мизг:

Мизг = 0,25 х 1500 = 375 кг/м, что незначительно превышает допустимое значение (320 кг/м;).

Для обеспечения максимально допустимого значения Мизг[Мизг], необходимо сократить величину отклонения траектории F до значения:

[Мизг] 320

F= ---------- = ---------- = 0,21 м.

Pmax 1500

Для этого необходимо над поверхностью решетчатого пола окрасочно-сушильной камеры расположить ограничительные брусья, которые обеспечат прямолинейный проезд автомобиля с минимальными отклонениями.

1.2.4 Расчет системы циркуляции воздуха в окрасочно-сушильной

камере

Исходные данные для расчета

Принимаем следующие данные базового варианта окрасочно-сушильной камера:

Внутренние размеры камеры базового варианта:

- длина 6000 мм;

- ширина 4000 мм;

- высота 2600 мм.

Расход воздуха: L=28000 м3/ч.

Скорость воздушного потока в камере окраски не менее 0,28 м/сек.

Воздухообмен 357 раз.

Внутренние размеры проектируемой камеры принимаем:

- длина 7400 мм;

- ширина 4100 мм;

- высота 3200 мм.

Расход воздуха пропорционален количеству выделяемых вредных паров и, косвенно, площади окрасочной камеры.

Площадь окрасочно-сушильной камеры увеличилась по сравнению с базовым вариантом, следовательно, необходимо увеличить и расход воздуха.

Lбаз Sбаз

----------- = ------- ;

Lпотреб Sрасч.

Lбаз х Sрасч.

Lпотреб = -------------------------;

Sбаз

где: L- необходимый расход воздуха;

Lбаз - расход воздуха базового варианта;

S- площадь камер;

1.2.5 Расчет потребного воздуха в окрасочно-сушильной камере

Определение потребного воздухообмена в окрасочно-сушильной камере:

28000 х 30,34

Lпотреб = ------------------- = 35396 м3/час;

2

Определение скорости воздушного потока в камере окраски составит при S = 30,34 м2.

V=L / S = (35396 м3/час) / 30,34 м2 = 1166,66 м/час = 0.324 м/сек

Определение сопротивления воздушной сети:

Vi2 xp

P = Rixli + zix ------------

2

где:DP - суммарное падение давления в сети воздуховодов;

Ri- i-ое падение давления из-за трения на участке l; Па/м

li - длина участка, м;

z- коэффициент местных сопротивлений;

Vi - скорость воздушного потока на i-ом участке

p - плотность воздуха кг/м3

На рисунке 4. приведена схема рассчитываемой вентиляционной сети;

Рис. 4.

В расчетной схеме, по сравнению с базовой изменились величины Vi;вследствие этого изменятся и потери давления при прохождении воздушного потока через участки, содержащие местные сопротивления zi; следовательно в формуле (1.4.4) изменится лишь 2-я составляющая

zixV2ixp

DP = ------------------;

2

Определим, насколько возрастет сопротивление воздуховодов при увеличении скорости воздушного потока:

zi x V2i x p P i x p

DP i = --------------- DP i = ---------- x V2i

2 2

p = 1,27 кг/м3

V2i - переменная величина;

Vi=L/ Si;

где Si сечение i-ого воздуховода.

Результаты расчетов показаны в таблице:

Определение изменения падения давления на участках воздуховодов системы

Таблица

| Номер воздуховода | A (м) | B (м) | S (м) | Vi (м/c) | DVi (м/c) | zi | DPi (Па) | |

| базовая | расчетная | |||||||

| 1 | 0,8 | 0,7 | 0,56 | 13,9 | 17,8 | 3,9 | 0,3 | 2,71 |

| 2 | 0,9 | 0,9 | 0,81 | 9,6 | 12,3 | 2,7 | 0,75 | 3,19 |

| 3 | 0,6 | 1,2 | 0,72 | 10,8 | 14,3 | 3,5 | 0,15 | 1,1 |

| 4 | 2 | 0,3 | 0,6 | 13 | 16,6 | 3,6 | 0,3 | 2,31 |

| 5 | 1,6 | 6,7 | 10,72 | 0,7 | 0,9 | 0,2 | 0,5 | 0,01 |

| 6 | 0,8 | 0,7 | 0,56 | 13,9 | 17,8 | 3,9 | 0,15 | 0,34 |

| Итого: | 9,66 | |||||||

В вентиляционной системе базового варианта используются два электродвигателя мощностью 9,2 кВт каждый.

Зная расход воздуха Lбаз = 28000 м3/ч определим по каталогу значение давления создаваемое базовыми вентиляторами - Pбаз » 2,7 кПа

Изменение давления, вызванное изменением скорости воздушного потока, незначительно, по отношению к сопротивлению всей сети оно составляет менее 0,5 %.

Применение более производительного вентилятора и более мощных электродвигателей не целесообразно.

2. Технологическая часть

2.1 Перекраска кузова синтетическими эмалями

Вымыть кузов водой и шпателем или щеткой снять старое отслоившееся покрытие с дефектных участков.

Провести мокрое шлифование окрашиваемых поверхностей шлифовальными шкурками. При небольшой толщине покрытия, не имеющего механических повреждений, отшлифовать поверхность до эпоксидного грунта заводской окраски. При значительной коррозии, а также поверхности, ранее окрашенные нитроэмалью, зачистить до металла.

Вымыть кузов водой, обдуть сжатым воздухом и высушить.

Обезжирить окрашиваемые поверхности обезжиривателем кузовов и промазать уплотнительной мастикой «пластизоль Д-4А» сварные швы и стыки замененных деталей. Удалить излишки мастики ветошью, смоченной уайт-спиритом.

Поверхности, не подлежащие окраске, изолировать плотной бумагой и клейкой лентой.

На участки поверхности, зачищенные до металла, нанести краскораспылителем грунт LE2001 / LE2004 / LE2007 (DuPont) - 2-компонентный грунт LowEmission (низкая эмиссия растворителя )имеющий 2 метода нанесения.

Цвет- белый, серый, черный.

830R (DuPont)- 2-компонентный не содержащий хроматов эпоксидный грунт.

Цвет – серо-зеленый.

42R / 44R / 46R(DuPont)- 1к протравливающий грунт-выравниватель на виниловой основе. Не содержит хроматов. Предназначен для обработки небольших прошлифованных до металла участков.

Цвет- белый, серый, темно-серый и дайте выдержку 5 мин. Вязкость грунта должна быть 22-24 с при температуре 20 °С по вискозиметру ВЗ-4. При необходимости грунт разбавляйте ксилолом.

Затем просушить при температуре 90 °С в течение 60 мин. Срок годности готового грунта с катализатором 7 часов. Вязкость грунта должна быть 23—25 с при температуре 20 °С по вискозиметру ВЗ-4. Разбавлять грунт можно растворителем РЭ-11В или ксилолом.

Охладить кузов, проведите мокрое шлифование шкуркой 55С 4-П, вымыть водой, обдуйте сжатым воздухом и просушите.

Зашпатлевать при необходимости неровные места шпатлевкой МС-ОО-б толщиной не более 0,3 мм. Загустевшую шпатлевку разбавьте ксилолом до вязкости, удобной для нанесения.

Просушить кузов в течение 30 мин при температуре 18—20 °С, снова отшлифуйте зашпатлеванные поверхности шлифовальной шкуркой 55С 4-П, промойте кузов, продуйте сжатым воздухом и просушите.

Изолировать не окрашиваемые поверхности кузова плотной бумагой, клейкой лентой и установите его в окрасочную камеру.

Обезжирить окрашиваемые поверхности обезжиривателем кузовов.

Открыть двери, капот и нанесите краскораспылителем два слоя эмали МЛ-197 (с промежуточной выдержкой 7—10 мин) на внутренние окрашиваемые поверхности салона, моторного отсека, багажного отделения, дверных проемов, торцовых поверхностей дверей.

Нанести три слоя эмали МЛ-197 на наружные поверхности кузова с промежуточной выдержкой 7—10 мин.

Просушить покрытие при температуре 90 °С в течение 1 часа и охладите в естественных условиях.

Перед окраской добавить в эмаль 4—5% катализатора ДГУ-70 или 10% раствор малеинового ангидрида в этилацетате. Вязкость эмали должна быть 20 с при температуре 20 °С по вискозиметру ВЗ-4. Разбавляйте эмаль растворителем Р-197 с последующим фильтрованием через сетку № 015 К-

Если необходимо снять старое комплексное покрытие, использовать смывку СП-7. Нанести ее кистью 2—3 раза в зависимости от толщины лакокрасочного покрытия

Время размягчения покрытия смывкой 30—40 мин. Щеткой или шпателем удалить размягченное покрытие.

Протереть поверхность уайт-спиритом для снятия остатков смывки, обильно промыть водой и просушить кузов.

2.2 Окраска отдельных деталей

После замены отдельных деталей (крыла, двери, капота, крышки багажника и т. д.), а также после рихтовочных работ на деформированных деталях проводить окраску всей наружной поверхности детали.

Перед окраской установленные вновь детали слегка прошлифовать и нанесите на всю поверхность эпоксидный грунт ЭФ-083.

Подготовку под окраску поверхностей деталей и их окраску эмалью выполнять в соответствии с требованиями инструкции.

2.3 Полировка

Для сохранения лакокрасочного покрытия кузова длительное время и содержания его в хорошем состоянии необходимо подбирать полирующие средства, соответствующие состоянию покрытия. При этом необходимо соблюдать рекомендации по их применению.

Впервые 2-3 месяца эксплуатации автомобиля мыть кузов холодной водой. Для полировки нового покрытия (до 3-х лет) использовать безабразивные полирующие средства для новых покрытий.

При эксплуатации автомобиля от 3 до 5 лет использовать автополироли для обветренных покрытий, имеющих в своем составе небольшое количество абразивных веществ; после 5-ти лет интенсивной эксплуатации применять автополироли для старых покрытий.

Во избежание высыхания полироля полировать кузов небольшими участками вручную чистой фланелью.

Для устранения мелких дефектов лакокрасочного покрытия могут быть использованы полировочные пасты. Полировать можно вручную и механически фланелевыми или цигейковыми кругами.

Перед употреблением пасту перемешть, при загустении разбавить водой. После полировки протереть поверхность чистой фланелью.

2.4 Антикоррозионная защита кузова

Коррозии больше всего подвержены несущие пустотелые профили кузова, днище, нижние части дверей, стоек, а также соединения деталей кузова, в том числе места точечной сварки.

Быстро коррозия развивается в скрытых полостях и нижних частях кузова при попадании на поверхность влаги, грязи, солей, кислот.

В связи с этим в процессе эксплуатации автомобиля требуется дополнительная защита внутренних поверхностей и скрытых полостей кузова — нанесением специальных антикоррозионных составов, а соединений деталей — нанесением уплотнительных мастик.

Применяемые материалы для антикоррозионной обработки указаны ниже (см таблицу № 5.1)

Автоконсервант Мовиль и Мовиль-2 используется для обработки скрытых полостей. Рекомендуется обрабатывать полости через каждые 1 —1,5 года. Допускается обработка поверхностей, ранее покрытых нигролом и другими маслами, а также ржавых поверхностей.

Защитный смазочный материал НГМ-МЛ применяется для обработки скрытых полостей. Этим материалом обработаны полости всех новых автомобилей.

Защитное пленочное покрытие НГ-216 Б используется для покрытия частей автомобилей под кузовом.

Мастика противошумная битумная БПМ-1 применяется для защиты от коррозии днища кузова и для уменьшения шума вибрации. Наносят мастику распылением или вручную толщиной 1,0—1,5 мм.

Пластизоль Д-4А применяется для герметизации сварных швов на внешних зонах кузова.

Во внутренние полости антикоррозионное вещество напыливается способом воздушного или безвоздушного распыления.

При воздушном распылении требуется сжатый воздух с давлением 0,5—0,8 МПа, пистолет — краскораспылитель с бачком, шланги и удлиненные насадки для пистолета. Лучшее качество покрытия достигается при безвоздушном распылении под давлением до 16 МПа, которое позволяет распылять материалы значительной вязкости.

Антикоррозионные составы для обработки кузова

Таблица № 1

| Наименование состава | Марка | Рабочая вязкость | Вид разбавителя | Режим сушки | |

| Температура | Время, мин | ||||

| Автоконсервант порогов | «Мовиль» | 15-40 | Уайт-спирит, бензин | 20 | 20-30 |

| Защитный смазочный материал, невысыхающий | НГМ-МЛ | 45 | Уайт-спирит | 20 | 15 |

Защитное пленочное Покрытие |

НГ-216Б | 18—22 | Уайт-спирит, бензин | 20 | 20 |

| Мастика противошумная | БПМ-1 | высокой вязкости |

Ксилол | 18-20 | 18-20 |

| Мастика противошумная | Д-4А | высокой вязкости |

- | 130 | 30 |

| Мастика невысыхающая | 51-Г-7 | высокой вязкости | - | - | - |

Скрытые полости, обрабатываемые антикоррозионными составами

Таблица № 2

№№ пп |

Наименование полости | Через какие отверстия | Направление впрыска состава | Дополнительные указания |

| 1 | Верхняя поперечина передка | Через два отверстия спереди снизу | В сторону поперечины | Снять облицовку радиатора |

| 2 | Нижняя поперечина передка | Через отверстие для пусковой рукоятки | Вправо и влево | |

| 3 | Кожухи фар | Спереди | По всей поверхности | Снять фары |

| 4 | Передние лонжероны | Через отверстия с моторного отсека | Вперед и взад | Открыть капот |

| 5 | Стойки брызговиков | Через отверстия с моторного отсека | Вверх и вниз | Открыть капот |

| 6 | Кронштейны буферов передней подвески | В отверстие в кронштейне | На внутреннею поверхность | Поднять автомобиль на подъемнике |

| 7 | Поперечина передней подвески | Через отверстия снизу | Вправо и влево | Поднять автомобиль на подъемнике |

| 8 | Под передними крыльями | Через отверстие, закрываемое заглушкой | Во все стороны | Снять резиновые заглушки |

| 9 | Карманы капота | Через передние отверстия внутренней панели капота |

Во все стороны | Открыть капот |

| 10 | Внутренние и наружные пороги дверей | Через овальные отверстия порогову передних стоек, и отверстия крепления молдингов и отверстия сторцов порогов под арками задних колес | Во все стороны | Снять облицовки порогов у передних дверей, мол-динги и заглушки под арками |

| 11 | Передние стойки | Через отверстия из салона | Вниз | Снять обивку |

| 12 | Центральные стойки | Через отверстия выключателей плафонов | Вниз | Снять выключатели плафонов |

| 13 | Задние стойки | В отверстие стоек из салона | Вниз | Снять обивку |

| 14 | Соединитель боковин со щитком передка | Через отверстия из салона | Во все стороны | Снять обивку боковин |

| 15 | Карманы дверей | Через проемы во внутренних панелях дверей и через отверстия под габаритные фонари дверей | По всей нижней внутренней поверхности | Снять обивку дверей |

| 16 | Передние лонжероны пола | Через отверстия снизу | Вперед и взад | Поднять автомобиль на подъемнике |

| 17 | Усилители передних лонжеронов пола | Через отверстия снизу | Вправо и влево | Поднять автомобиль на подъемнике |

| 18 | Средняя поперечина пола | Через отверстия снизу | Вправо и влево | Поднять автомобиль на подъемнике |

| 19 | Кронштейны домкратов | Снизу кузова | На внутреннюю поверхность | Поднять автомобиль на подъемнике |

| 20 | Задние лонжероны пола | Через отверстия снизу | Вперед и взад | Поднять автомобиль на подъемнике |

| 21 | Задняя поперечина пола | Через отверстия из салона | Вправо и влево | Снять обивку |

| 22 | Поперечина пола багажника | Через отверстия снизу и из багажника | Вправо и влево | Поднять автомобиль на подъемнике |

| 23 | Лонжероны пола багажника | Через отверстия из багажника | Вперед и взад | Открыть крышку багажника |

| 24 | Нижняя поперечина задка | Через отверстия из багажника | Вправо и влево | Снять коврик пола багажника |

| 25 | Между крыльями и арками задних колес | В проемы полостей из багажника | По всей поверхности | Открыть крышку багажника |

| 26 | Углубления под запасное колесо и топливный бак | Из багажника | По всей поверхности | Освободить багажник, снять топливный бак |

Подготовка и антикоррозионная обработка скрытых полостей

Ввиду применения сложного технологического оборудования и необходимости высококачественного выполнения работ обработку скрытых полостей рекомендуется выполнять только на станциях технического обслуживания автомобилей.

Порядок операций для защиты от коррозии скрытых полостей:

1. Установите автомобиль на подъемник, снимите детали и обивку, препятствующие доступу в скрытые полости.

2. Промойте водой 40—50 °С через технологические и дренажные отверстия скрытые полости, низ кузова, арки колес до вытекания чистой воды. При этом поворотные стекла должны быть закрыты, опускные — подняты.

3. Удалите попавшую в салон и багажник влагу, продуйте сжатым воздухом все скрытые полости и другие места нанесения антикоррозионных составов.

4. Перегоните автомобиль в камеру для нанесения антикоррозионного состава и поставьте на подъемник. Нанесите распылением антикоррозионный состав в места, указанные на рисунках 1, 2, и 3.

5. Опустите автомобиль с подъемника, очистите от загрязнения лицевые поверхности кузова ветошью, смоченной в уайт-спирите.

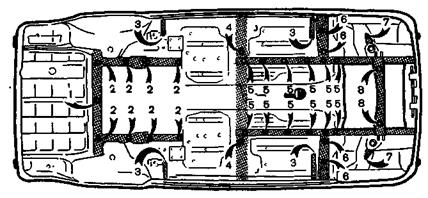

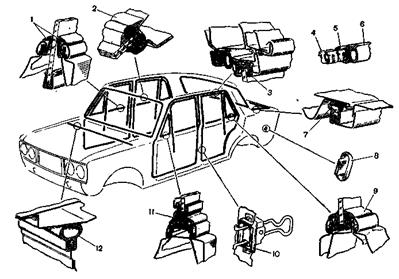

Рис. 1. Скрытые полости кузова (вид снизу):

1 — поперечины пола багажника, 2 — задних лонжеронов, 3 — кронштейнов домкрата, 4— средней поперечины пола, 5 — передних лонжеронов пола, 6 — усилителей передних лонжеронов, 7 — кронштейнов буферов передней подвески, 8 — поперечины передней подвески

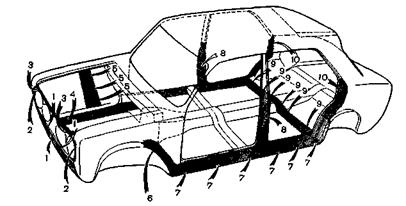

Рис. 2. Скрытые полости кузова (вид слева):

1 — нижней поперечины передка, 2 — кожухов фар, 3 — верхней поперечины передка, 4 — передних лонжеронов, 5 — стоек брызговиков, 6—под передними крыльями, 7 — внутренних и наружных порогов дверей, 8 — центральных стоек, 9 — задней поперечины пола, 10 — задних стоек.

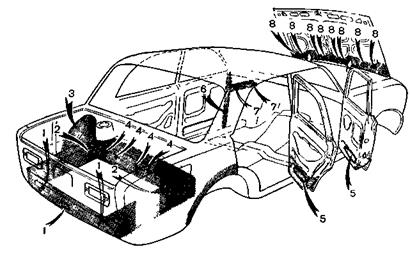

Рис. 3. Скрытые полости кузова (вид справа):

/,—нижней поперечины задка, 2 — лонжеронов пола багажника, 3 — между крыльями и арками задних колес, 4 — поперечины пола багажника, 5 — карманов дверей, 6 — передних стоек, 7 — соединителей боковины и щитка передка, 8 — карманов капота

2.5 Восстановление антикоррозионного противошумного покрытия

низа кузова и арок колес

В процессе эксплуатации автомобиля покрытие на днище кузова от воздействия гравия, песка, соли, влаги повреждается и стирается. Оголенный металл подвергается коррозии.

На автозаводе на нижнюю поверхность основания кузова, арки колес и лонжероны для шумоизоляции и защиты от коррозии нанесена мастика.

Перед восстановлением покрытия установите автомобиль на подъемник, тщательно осмотрите низ кузова и выявите дефекты покрытия. Очистите от грязи низ кузова, удалите ржавчину шпателем, шкуркой или преобразователем ржавчины согласно инструкции. Обдуйте низ кузова сжатым воздухом.

Установите автомобиль на подъемник в камеру для нанесения мастики и снимите колеса.

Закройте барабаны и диски тормозов защитными кожухами, изолируйте плотной бумагой и клейкой лентой карданную передачу, глушитель, тросы и другие места, не подлежащие обработке мастикой.

Обезжирьте ветошью, смоченной в уайт-спирите, зачищенные до металла места. На зачищенные места нанесите распылителем или кистью грунт и выдержите 5—10 мин.

На дефектные места распылением или вручную (кистью и шпателем) нанесите мастику слоем 1—1,5 мм.

В холодное время года мастику перед употреблением выдержите в теплом помещении до повышения температуры не ниже 20 °С.

Загустевшую мастику разбавьте ксилолом до 3%.

Лакокрасочное покрытие, загрязненное мастикой, очистите ветошью, смоченной в уайт-спирите.

Просушите мастику при температуре 100—110°С в течение 30 мин или при 18—20 °С не менее 24 часов.

2.6 Герметизация кузова

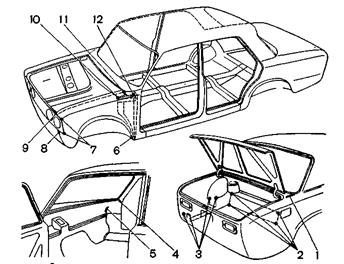

Герметизация обеспечивается применением различных резиновых уплотнителей (рис. 4), уплотнительных мастик, резиновых заглушек для технологических отверстий и тщательной подгонкой сопрягаемых деталей.

Рис. 4. Резиновые уплотнители:

1 — нижний уплотнитель стекла двери; 2 — уплотнитель ветрового к заднего стекол; 3— уплотнитель опускного стекда; 4 —каркас уплотнителя; 5 — кант уплотнителя; 6 — уплотнитель проема двери; 7 — уплотнитель крышки багажника; 8 — уплотнитель кронштейна бампера; 9 — уплотнитель неподвижного стекла двери; 10 — прокладка ограничителя открывания двери; 11 — уплотнитель поворотного стекла; 12 — уплотнитель капота.

Рис. 5. Места нанесения невысыхающей уплотнительной мастики:

1 — стыки задних крыльев с панелью задка (внутри кузова); 2 — углы стыков гола багажника с задним полом, 3 — стыки полов под запасное колесо (топливный бак) с панелью задка, лонжеронами и задними крыльями, 4 — стыки основании наклонной часты передних стоек; 5 — стыки боковых панелей передка с верхними усилителями щитка передка, 6 — стыки щитка передка с боковыми панелями передка, 7 — стыки передних крыльев с соединителями крыльев; 8 —стыки соединителя крыла с брызговиками; 9 — стыки усилителей крыла с верхней поперечиной передка; 10 — стыки в углах нижней панели передка; 11 — углы и стыки панели рамы ветрового окна с крыльями и сточными желобками; 12 — стыки усилителей с передними стоиками боковин.

Снимая или устанавливая уплотнители с металлическими каркасами, не допускайте, чтобы сминался каркас, а на уплотнителях образовались гофры.

Швы контактной точечной сварки, которой сварены штампованные детали кузова, не дают плотного соединения. Они подвержены интенсивной коррозии, особенно на изгибах листов с малыми радиусами скругления и в местах перенапряжения металла.

От попадания влаги, грязи, сварные швы загерметизированы пластизолем Д-4А.

При замене отдельных деталей кузова после сварочных работ и нанесения грунта промажьте швы с обеих сторон пластизолем Д-4А. Нанесите невысыхающую уплотнительную мастику 51-Г-7 в угловые стыки и зазоры, показанные на рисунке 5.

2.7 Схема технологической окраски автомобиля

| 1 | Вымыть автомобиль | Мойка “Hochdruckreiniger” NEPTUNE (400V,50Hz,IPX5) Автошампунь, протирочная салфетка. Время 15 минут |

| 2 | Заматовать окрашиваемую поверхность |

Орбитальная шкурильная машина (с пылеотводом) FestoolLex 2 150/3 (8000 об/мин) Наждачная бумага: P80-180 ( ремонтируемая деталь) Р220-280 (неремонтируемая деталь) |

| 3 | Замаскировать не окрашиваемые части кузова | Скотч бумажный 3М, пленка маскировочная 07838 3М, бумага маскировочная 6519 3М. |

| 4 | Обезжирить поверхность | Обезжириватель кузовов 3920S или 3911WBDuPont |

| 5 | Нанести грунт Выравниватель |

Пистолет для нанесения грунта SataKLC LE2001 / LE2004 / LE2007 (DuPont) - 2-компонентный грунт LowEmission (низкая эмиссия растворителя )имеющий 2 метода нанесения. Цвет- белый, серый, черный. 830R (DuPont)- 2-компонентный не содержащий хроматов эпоксидный грунт. Цвет – серо-зеленый. 42R / 44R / 46R(DuPont)- 1к протравливающий грунт-выравниватель на виниловой основе. Не содержит хроматов. Предназначен для обработки небольших прошлифованных до металла участков. Цвет- белый, серый, темно-серый. |

| 6 | Высушить грунт выравниватель | В окрасочно-сушильной камере COBQUER при t 55 С в течении 1 часа. |

| 7 | Зашкурить грунт до выравнивания поверхности |

Орбитальная шкурильная машина (с пылеотводом) FestoolLex 2 150/3 (8000 об/мин) Ручной рубанок для зашкуривания с пылеотводом 3М Наждачная бумага; Р360-Р400-Р500 (сухая механическая) Р1000-Р1200 (мокрая) |

| 8 | Перемаскировать не окрашиваемые детали | Скотч бумажный 3М, пленка маскировочная 07838 3М, бумага маскировочная 6519 3М. |

| 9 | Обезжирить окрашиваемую деталь | Обезжириватель кузовов 3920S или 3911WBDuPont. |

| 10 | Нанести 1й слой краски | Окрасочный пистолет SataSETRP При температуре 22 С, выдержать 5 минут. |

| 11 | Нанести 2й слой краски | Окрасочный пистолет SataSETRP При температуре 22 С, выдержать 5 минут |

| 12 | Нанести 3й слой краски | Окрасочный пистолет SataSETRP При температуре, выдержать 15 минут |

13 |

Сушка автомобиля | В окрасочно-сушильной камере COBQUER при t 60С В течении 30 минут |

| 14 | Снять маскировочную пленку | Скотч бумажный 3М, пленка маскировочная 07838 3М, бумага маскировочная 6519 3М. |

| 15 | Полировка окрашенной поверхности | Углополировальная машина FestoolRapiso.OBE 900-2500 (1050 Вт) Полироль фирмы 3М: 09374-крупнообразивная 09375-среднеобразивная 09376-безобразивная для блеска салфетка полировочная Kimberli-Clark 7213, подушка 3М, салфетка протирочная Kimberli-Clark 7643. |

| 16 | Сборка автомобиля, Арматурные работы |

3. Организационно-экономическая часть

3.1 Резюме СТО легковых автомобилей

Объект инвестиции – станция технического обслуживания (СТО) легковых автомобилей. Адрес: г. Москва. ул.Юных Ленинцев д.96

Цель бизнес-плана:

Обосновать прибыльность и рентабельность инвестиционного проекта по разработке участка окраски автомобиля и дополнения им СТО

Вид деятельности-приоритетный, в рамках Москвы и ближнего Подмосковья, постоянно пользующийся спросом.

Предоставляемые услуги:

1.Кузовной ремонт любого уровня сложности на профессиональном уровне с соблюдением всех технических условий.

2.Работы по окраске любой сложности, в любом объеме с соблюдением всех технических требований, предъявляемых к данному процессу.

Ожидаемая чистая прибыль в год от всех видов деятельности---порядка 80000у.е. при полном освоении производственных мощностей.

Рынок сбыта-город Москва и ближайшее Подмосковье

Конкурентоспособность фирмы обеспечивается ее высоким качеством выполнения работ на профессиональном уровне.

Срок окупаемости полной суммы инвестиций –1,1года,

При сумме инвестиций 110000 у.е.

3.2 Виды товаров и услуг

3.2.1 Виды товаров и услуг предоставляемые на СТО

На открываемом СТО будут производиться работы любой сложности:

1) работы по окраске любой сложности, как всего автомобиля, так и отдельных элементов кузова, а соответственно и подготовка к этому процессу.

2) устранение перекоса кузова после сложных аварий;

3) техническое обслуживание автомобилей ;

4) устранение перекоса лонжеронов;

5) шиномонтажные работы;

6) работы по замене любой части кузова (кузовных панелей, элементов рам);

Все перечисленные выше виды работ будут выполняться с учетом всех современных технических требований и условий только с использованием профессионального оборудования известных фирм.

3.3 Рынок сбыта и конкуренция

Важнейшим вопросом при проектировании СТО является оценка рынка сбыта предоставляемой ею услуг. Опыт показывает, что переоценка рынка сбыта ведет к неминуемому разорению предприятия.

СТО располагается в ЮВАО г. Москвы. Потенциальные клиенты – владельцы легковых автомобилей.

Одну из главных ролей в оценке играет постоянное увеличение автомобилей в городе Москве, а также повышение уровня жизни населения, что позволяет приобретать гражданам автомобили, соответственно, эти автовладельцы будут нашими потенциальными клиентами.

В среднем годовой пробег автомобиля составляет 12 тыс. км. Таким образом, ТО-1 все автомобили проходят 2 раза в год, а ТО-2 – 1/3 автомобилей.

По статистике Государственной инспекции безопасности дорожного движения (ГИББД) на дорогах происходит около 15000 дорожно-транспортных происшествий в год. Значит, около 10% всех автомобилей являются потенциальными клиентами кузовного и малярного цехов.

Учитывая то, что каждые 5 лет автомобили требуют покраски для поддержания хорошего внешнего вида, то они также являются клиентами малярного цеха.

Принимаем, что 90% автомобилей требуют шиномонтажа хотя бы 2 раза в год, 10% - антикоррозионной обработки. По статистике 54% новых автомобилей имеют дефекты. Таким образом, рынки сбыта товаров и услуг представляются перспективными для развития проектируемой СТО.

Учитывая количество конкурирующих СТО находящихся в данном районе и качество предлагаемых ими услуг можно предположить, что 20% населения имеющих легковые автомобили будут обслуживаться на нашей СТО.

Учтём, что некоторые жители имеют гаражи позволяющие выполнять некоторые виды ремонта, то где-то 60% автовладельцев буду посещать СТО.

Качественную окраску кузова в районе предлагается только на уже существующих СТО, которые являются основными конкурентами. Для привлечения клиентов предполагается первоначальное снижение цены на 5% по отношению к уже существующей СТО. Выиграть конкуренцию у существующей СТО планируется с помощью предупредительного отношения с клиентами, оставляя цену на покраску неизменной.

Мелкие сервисы, занимающиеся окрасочными работами, не имеют сушильных камер, поэтому на рынке услуг не являются конкурентами. Планируемая цифра - 270 автомобилей (10% рынка).

Основные конкуренты СТО представлены в таблице 3.1.

Основные конкуренты СТО

Таблица 3.1

| Название конкурирующей фирмы | Место расположения | Предполагаемый объем продаж, отвлекаемый конкурентом |

| СТО такого же уровня | ЮВАО | ~200 – 300 автомобилей |

| Мелкие сервисы | ЮВАО | ~150 – 250 автомобилей |

| Гаражные умельцы | ЮВАО | ~50 –90 автомобилей |

Анализ конкуренции на рынке сбыта показывает возможность для успешного проникновения фирмы на потребительский рынок.

3.4 План маркетинга

Для того, чтобы клиенты пользовались услугами данной СТО необходимо создать благоприятные условия.

- Качественное и быстрое выполнение работы с гарантией на оказанные услуги.

- Высокий профессионализм сотрудников

- Известность и доступность станции

- Соблюдение персоналом уважительного отношения к клиентам, противопожарная безопасность, соблюдение норм охраны труда.

- Создание условий для отдыха клиентов в то время, когда обслуживается их автомобиль.

Стратегия маркетинга включает в себя: распространение услуг, ценообразование, подбор клиентов и определение конкурентов, выбор рынка, реклама.

Квалифицированные кадры, наличие необходимых производственных площадей и оборудование, заинтересованность предприятия в получении прибыли дают основание считать, что СТО будет успешно осуществлять менеджмент организацией производственного процесса технического обслуживания и ремонта автомобилей. Имеются реальные возможности расширения оказываемых услуг за счет приобретения дополнительного оборудования.

При установлении цен на предлагаемые услуги, станция технического обслуживания будет брать в расчёт себестоимость выполняемых работ, определённый процент прибыли с учётом налоговых отчислений. Поэтому цены на услуги будут основываться на экономическом анализе и предполагаемой прибыли наших конкурентов. Уровень цен на СТО, предлагаемый клиентам должен быть не выше, а по возможности ниже чем у конкурирующих предприятий. Это может быть обеспечено продуманной политикой предприятия, при минимальных затратах и соответственно минимальной себестоимости услуг.

Анализируя выше перечисленное и исходя из цен конкурентов, которые составляют:

- обслуживание отечественных автомобилей - 50 у.е. за 1 н.час;

обслуживание иномарок – 70 у.е. за 1 н.час;

У данной СТО тариф на обслуживание автомобилей отечественного производства и иномарок будет одинаковым и составит 50 у.е. за 1 н.час

С помощью рекламной кампании в массовых печатных изданиях автомобильной направленности, а также с помощью распространения рекламных листовок с информацией о фирме на крупных авторынках, в автосалонах по продаже как новых, так и подержанных автомобилей планируется привлекать новых клиентов.

3.5 План производства

В течение первого года.

I квартал – загрузка не более 20%:

подготовка и юридическое оформление документов;

подготовка помещений;

покупка и монтаж оборудования;

наём персонала (70% штата);

II квартал – загрузка 30-50%:

начало деятельности;

работа всех отделений;

выход на ежемесячные рейсы за запчастями.

III и IV квартал – 80-100%:

полная деятельность предприятия;

реклама.

Второй год: загрузка – 100%

3.5.1Определение объёма производства СТО

Производственная мощность фирмы может быть определена по формуле как максимально возможный фонд рабочего времени всех постов СТО:

M = D*T*n,

Где: D – количество рабочих дней станции (определяется в соответствии с режимом её работы), (дни) = 305

T – продолжительность рабочего дня, (час) = 12

n – количество постов на СТО = 10

M = 305*12*10 = 36600

Объём работ и услуг СТО зависит от степени её загрузки и может быть рассчитан по приведённым выше показателям освоения производственной мощности в н-часах. Выручка от реализации услуг и работ определяется умножением объёма работ и услуг на соответствующий тариф.

D = M*P*K,

Где: D – выручка от реализации товаров и услуг,

М – производственная мощность, = 36600

Р – тариф, = 50у.е.

К – коэффициент загрузки станции:

- I квартал – загрузка не более 20%:

- II квартал – загрузка 30-50%:

- III и IV квартал – 80-100%:

Объём работ СТО (н-час)

Таблица 3.2

| Наименование работ и услуг | 1 год | 2 год | ||||

| Всего | В т.ч. | |||||

| 1 кв. | 2 кв. | 3 кв. | 4кв. | |||

1.Диагностические 2.ТО в полном объеме 3.Смазочные 4.Регулировочные 5.Электротехнические 6.По приборам системы питания 7.Аккумуляторные 8.Шиномонтажные 9.Ремонт узлов и агрегатов 10.Кузовные и арматурные 11.Окрасочные и антикоррозионные 12.Слесарно-механические |

1555,5 7777,5 1244,4 15555,5 15555,5 15555,5 622,2 622,2 3111 4366,4 4666,5 2400,6 |

91,5 457,5 73,2 91,5 91,5 91,5 36,6 36,6 183 256,2 274,5 146,4 |

183 915 146,6 183 183 183 73,2 73,2 366 512,4 549 298,8 |

366 1030 298,8 366 366 366 146,4 146,4 732 1024, 1090 595,6 |

457,5 2287,5 366 457,5 457,5 457,5 183 183 915 1281 1372,5 732 |

457,5 2287,5 366 457,5 457,5 457,5 183 183 915 1281 1372,5 732 |

| Всего | 31110 | 1830 | 3660 | 7328 | 9150 | 9158 |

Выручка от реализации работ и услуг

Таблица 3.3

| Наименование работ и услуг | 1 год | 2 год | ||||

| Всего | В т.ч. | |||||

| 1 кв. | 2 кв. | 3 кв. | 4кв. | |||

1.Диагностические 2.ТО в полном объеме 3.Смазочные 4.Регулировочные 5.Электротехнические 6.По приборам системы питания 7.Аккумуляторные 8.Шиномонтажные 9.Ремонт узлов и агрегатов 10.Кузовные и арматурные 11.Окрасочные и антикоррозионные 12.Слесарно-механические |

38887,5 194437,5 31110 38887,5 38887,5 38887,5 15555 15555 77775 108885 116662,5 62220 |

2287,5 11437,5 1830 2287,5 2287,5 2287,5 915 915 4575 6405 6862,5 3660 |

4575 22875 3660 4575 4575 4575 1830 1830 9150 12810 13725 7320 |

9150 45750 7320 9150 9150 9150 3660 3660 18300 25620 27450 14640 |

11437,5 57187,5 9150 11437,5 11437,5 11437,5 4575 4575 22875 32025 34312,5 18300 |

11437,5 57187,5 9150 11437,5 11437,5 11437,5 4575 4575 22875 32025 34312,5 18300 |

| Всего | 777750 | 45750 | 91500 | 183000 | 228750 | 228750 |

3.5.2 Определение капитальных инвестиций

Под инвестициями понимают объём единовременных вложений средств (капитальных вложений) в проектирование и оформление СТО, приобретение оборудования, инструмента и технологической оснастки и другие затраты.

Стоимость оборудования

Таблица 3.4

| Наименование оборудования | Количество | Цена у.е. | Стоимость у.е. |

1.Подъемник двухстоечный 2.Оборудование электроремонтного цеха 3.Оборудование кузовного цеха 4.Оборудование малярного цеха 5.Оборудование склада запчастей 6.Диагностическое оборудование 7.Шиномонтажное оборудование 8.Инструмент 9.Офисное оборудование |

1 1 1 1 1 1 1 1 1 |

12000 1935 2580 44000 1100 2700 3850 4600 2500 |

12000 1935 2580 44000 1100 2700 3850 4600 2500 |

| Всего: | 75265 |

Стоимость инструмента и технологической оснастки

Таблица 3.5

| Наименование оборудования | Количество | Цена у.е. | Стоимость у.е. |

1.Покрасочно-сушильная камера “CONQUER” 2.Электрокомпрессор 3.Влагомаслоотделитель 4.Пылесос промышленный “FESTO” 5.Установка моечная для деталей 6.Станок токарно-винторезный 7.Станок вертикально-сверлильный 8.Подъёмник для легкового автомобиля 9.Инструмент механика 10.Прочее оборудование и приспособления |

1 1 1 1 1 2 2 1 15 |

25000 1296 1350 850 180 580 438 2258 90 3500 |

25000 1296 1350 850 180 1160 876 2258 1350 3500 |

| Всего: | 37820 |

Транспортные расходы по доставке, и расходы по наладке оборудования, в процентах по отношению к его стоимости составляют 8% и 10%:

Ктр = 6021,2 у.е.;

Кмонт = 7526,5 у.е.

Общие затраты на оборудование (Коб.общ):

Коб.общ = Ктр + Кмонт + Коб

Коб.общ = 75265 + 7526,5 + 6021,2 = 88812,7 у.е.

где Ктр – транспортные расходы по доставке оборудования;

Кмонт – расходы по наладке и монтажа оборудования;

Коб – стоимость оборудования.

3.5.3 Определение численности персонала

На этом этапе определяется численность производственных и вспомогательных рабочих (механиков) и численность вспомогательного и управленческого персонала СТО.

Численность механиков считаем исходя из объёма работ СТО и годового фонда рабочего времени 1 работника (1860 час. в год).

R = (M*K) / F,

Где M*K – объём работ СТО, н-час,

F – годовой фонд рабочего времени одного работника, н- час

R = (18300*1) / 1860 = 9,8 ~10чел.

Укрупнено можно принимать численность механиков из расчёта 1,3 чел. На одно рабочее место при режиме работы СТО 12 часов.

Перечень работников и их характеристики представляются в табл.6

Перечень вспомогательного и управленческого персонала СТО

Таблица3. 6

| Категория работников | Количество (чел) | Должностной Оклад (у.е.) | Годовой фонд з/пл. (у.е.) |

Генеральный директор Главный инженер Бухгалтер Начальник производства Начальник технического отд. Мастер Складские рабочие Производственный персонал Охранник Уборщица Дворник |

1 1 1 1 1 6 2 10 2 1 1 |

650 500 500 450 450 400 350 350 300 150 150 |

7800 6000 6000 5400 5400 28800 8400 42000 7200 1800 1800 |

| Всего | 25 | 120600 |

3.5.4 Определение издержек производства

В этой части раздела определяются затраты на выполнение работ и услуг СТО, а также проводится классификация затрат по признаку их деления на условно-переменные и условно-постоянные для дальнейшего анализа.

Условно-пременные издержки:

1) Зарплата персонала СТО (Зосн) приведена в таблице 6.:

Зосн = SЗП =42000 у.е.,

где SЗП – суммарная зарплата персонала СТО.

2) Затраты на дополнительную з/пл. (оплату очередных отпусков и дней выполнения гособязанностей 10% от основной зарплаты персонала):

Зотп = Зосн · 0,1 = 42000 · 0,1=4200 у.е.

3) Единый социальный налог (26 % от основной зарплаты и оплаты отпусков):

Осоц=(Зосн + Зотп)х·0,26;

Осоц=(42000 + 4200)*0,26=16447,2;

4) Затраты на ремонт нового оборудования (8% от его стоимости):

Зр.об = Коб · 0,08 ;

Зр.об = 75265 · 0,08 =6021,2 у.е.,

где Коб – стоимость оборудования.

5)Затраты на горюче – смазочные материалы можно определить по нормам расхода этих материалов на единицу выполняемых работ.( определяются укрупнённо в % от затрат на з/пл.)

а) Кузовной цех:

- газосварочная проволока, диски для резки металла, электроды – 51,25 у.е.,

б) Цех технического обслуживания и ремонта:

- масло моторное, трансмиссионное, пл. смазки, герметик –483,87 у.е.

в) Моторный цех:

- бензин, керосин –35,62 у.е.,

г) Окрасочный цех:

- шпатлёвка, грунтовка, краска, растворитель, отвердитель, лак, наждачная бумага, дизельное топливо – 3170,3 у.е.,.

д) Шиномонтажный цех:

- клей, ремонтные грибки –30 у.е.

е) Цех диагностики:

- бензин – 12 у.е.

6) Транспортные расходы – Ктр = 6021,2 у.е.;

Условно-постоянные расходы:

1)Затраты на амортизацию оборудования. Определяются по нормам амортизации в зависимости от вида оборудования и его стоимости:

ЗА = (К*Н) / 100, где

К – стоимость оборудования (табл. 4)

Н – норма амортизации, % (15% для производственного оборудования).

ЗА = (75265*15)/100 = 11289,75 у.е.

2) Затраты на износ инструмента и технологической оснастки. Определяется в размере 50% от их стоимости (табл. 5)

ЗИ = И * 0,5 где

И – стоимость инструмента и технологической оснастки.

ЗИ = 37820 * 0,5 = 18910 у.е.

3) Затраты на з/пл. вспомогательного и управленческого персонала. Основная зарплата вспомогательного и управленческого персонала определена в табл.6. = 78600

4) Дополнительная зарплата вспомогательного и управленческого персонала. Определяется в % от суммы основной зарплаты:

ЗД = ЗО * а = 78600 * 0,1 = 7860 у.е.

5) Затраты на социальный налог на зарплату вспомогательного и управленческого персонала.

ЗС = (ЗО + ЗС)*b = (78600+7860)*0,356 = 30779,76 у.е.

6) Затраты на арендную плату определяются по установленным ставкам арендной платы в зависимости от района города, удалённости его от центра, от станций метро, видов деятельности фирмы и других факторов:

ЗАР = F*ЦА, где

F – площадь СТО,

ЦП –расценка за аренду 1м.кв. площади.

ЗАР = 6500 * 10 = 65000 у.е

7) Затраты по регистрации предприятия включаются в издержки производства по фактическим данным.

8) Затраты на рекламу включаются по фактической стоимости выбранной в проекте рекламы с учётом налога на рекламу = 10000 у.е.

9) Затраты на силовую электроэнергию. Определяются по формуле:

ЗЭ = Nуст * Рэ , где

Nуст – установленная мощность электродвигателей, квт – ч,

Рэ – тариф за 1,34 квт – час, руб

- цех технического обслуживания и ремонта – 1200 кВт·ч;

- кузовной цех - 1500 кВт·ч;

- окрасочный цех – 3000 кВт·ч;

- диагностический цех – 500 кВт·ч;

- шиномонтажный – 200 кВт·ч;

- компрессор – 300 кВт·ч;

-внешнее освещение – 500 кВт·ч.

ЗЭ = 7200 * 0,065 = 468 у.е.

Издержки производства

Таблица3.7

| Статьи затрат | 1 год | 2 год | ||||

| Всего | По кварталам | |||||

| 1 | 2 | 3 | 4 | |||

| Переменные издержки | ||||||

| Зарплата персонала | 35700 | 2100 | 4200 | 8400 | 10500 | 10500 |

| Затраты на доп. З/пл. | 3570 | 210 | 420 | 840 | 1050 | 1050 |

| Затраты на соц. налог | 13980,12 | 822,36 | 1644,72 | 3289,44 | 4111,8 | 4111,8 |

| Затраты на ремонт нового оборудования | 5118,22 | 301,06 | 602,12 | 1204,24 | 1505,3 | 1505,3 |

| Затраты на ГСМ. | 3215,57 | 189,152 | 378,3 | 756,6 | 945,76 | 945,76 |

| Транспортные расходы | 5118,22 | 301,06 | 602,12 | 1204,24 | 1505,3 | 1505,3 |

| Итого переменные издержки | 66702,13 | 3923,63 | 7847,26 | 15694,52 | 19618,16 | 19618,16 |

| Постоянные издержки | ||||||

| Затраты на амортизацию оборудования | 9596,13 | 564,48 | 1128,97 | 2257,95 | 2822,43 | 2822,43 |

| Затраты на износ инструмента и технологической оснастки. | 16073,5 | 945,5 | 1891 | 3782 | 4727,5 | 4727,5 |

| Затраты на з/пл. вспомогательного и управленческого персонала | 66810 | 3930 | 7860 | 15720 | 19650 | 19650 |

| Дополнительная зарплата вспомогательного и управленческого персонала | 6681 | 393 | 786 | 1572 | 1965 | 1965 |

| Затраты на соц. налог на зарплату вспомогательного и управленческого персонала. | 26162,78 | 1538,98 | 3077,97 | 6155,95 | 7694,94 | 7694,94 |

| Затраты на арендную плату | 55250 | 3250 | 6500 | 13000 | 16250 | 16250 |

| Затраты на рекламу | 8500 | 500 | 1000 | 2000 | 2500 | 2500 |

| Затраты на силовую электроэнергию | 397,8 | 23,4 | 46,8 | 93,6 | 117 | 117 |

| Итого постоянные издержки | 189471,21 | 11145,36 | 22290,74 | 44581,5 | 55726,87 | 55726,87 |

| Всего 256173,47 | ||||||

3.6 Организационный план

Проектируемая СТО является юридическим лицом, имеет свою печать, баланс, расчетный счет. Действует на принципах полного коммерческого расчета, несет ответственность за результаты своей деятельности, выполнение принятых на себя обязательств перед бюджетом, банком, клиентами.

Обязанности руководящих работников следующие:

– генеральный директор осуществляет руководство производственно-финансовой деятельностью предприятия; организует и координирует работу служб по формированию портфеля законов, выработке и реализации стратегии СТО, заслушивает отчеты заместителей и главного бухгалтера о выполнении целевых показателей; издает за своей подписью приказы по предприятию;

– главный инженер организует своевременное и качественное оказание услуг по ТО и ремонту автомобилей, внедрение в производство прогрессивных технологий; руководит работой ремонтников; разрабатывает мероприятия по охране труда и экологии, организует повышение квалификации работников, подготавливает распоряжения по вопросам, касающимся его компетенции в области ТО и ремонта автомобилей, сроков ремонта и т.д.; разрабатывает и представляет генеральному директору на утверждение планы и графики производства по всем видам оказываемых услуг, обеспечивает максимальное использование производственных мощностей, организует контроль за соблюдением трудовой и производственной дисциплины, за соблюдением установленных на предприятии норм расходования материально-технических ресурсов, всех видов энергии, инструментов;

– начальник производства разрабатывает и организует реализацию планов материально-технического обеспечения, заключает и выполняет договора с поставщиками; руководит работой склада запчастей, обеспечивает их сохранность.

- главный бухгалтер организует учет материальных, трудовых и финансовых ресурсов, издержек производства, ведет сметы расходов по всем видам услуг, начисляет заработанную плату, выполняет операции, связанные с движением денежных средств СТО, участвует в разработке стратегических и текущих планов, мероприятий по выявлению и использованию внутрихозяйственных резервов.

Организационная структура управления СТО.

Рис. 3.

| Генеральный директор | |||||||||

Главный инженер |

Начальник производства | Главный бухгалтер |

|||||||

| Начальник технического отдела | Мастер | ||||||||

Производственный персонал. |

Обслужив-й персонал. |

||||||||

механики; электрики; - жестянщики и др. |

уборщица; охранник; - дворник и др. |

||||||||

Охранники работают по графику сутки-трое.

Рабочий день дворника и уборщицы не нормирован.

Профессиональный состав и уровень заработной платы работников фирмы предоставлены в табл.

Юридический план

Станция является полной собственностью инвестиционной компании. Назначение и смещение директоров, является прерогативой инспекционной службы инвестиционной компании, в случае неудовлетворительной организации деятельности предприятия. Соглашения с трудовым коллективом базируется на существующем законодательстве Российской Федерации.

Через три года после организации СТО инвестор оставляет за собой право продажи предприятия.

Имущество СТО включает в себя стоимость оборудования с монтажом, инструмент, запчасти, а также эксплуатационные материалы на данный момент времени.

3.7 Оценка рисков и страхования

В процессе реализации бизнес-плана предприятие может столкнуться с определенными видами риска: чрезвычайные ситуации, изменения в налоговом законодательстве, колебания курса валют и др. Вероятность каждого риска различна, как и сумма убытков, которые они могут вызвать.

Риск появления аналогичного предприятия в ЮВАО районе довольно мал. Возможно только создание малых фирм по оказанию некоторых видов услуг по ремонту легковых автомобилей. Поэтому для уменьшения последствий рисков, связанных с конкурентами, руководство станции должно постоянно искать новые возможности для расширения перечня услуг, предлагать клиентам новые скидки.

Для уменьшения суммы убытков, связанных с чрезвычайными ситуациями, необходимо застраховать имущество предприятия. Это связано с определенными издержками, но спасет от разорения при неблагоприятных ситуациях.

При существующей в настоящее время экономической обстановке в Российской Федерации инфляция составляет 8 – 12% процентов в год, что говорит относительной стабильности, поэтому небольшой экономический риск можно не учитывать.

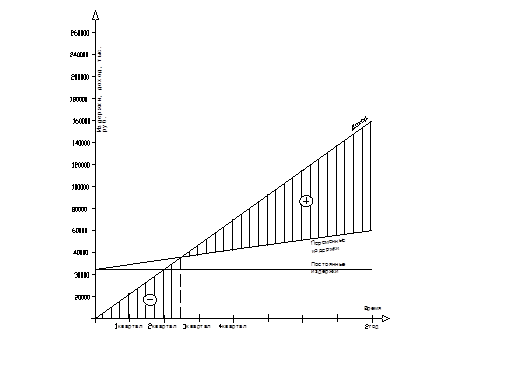

Политический риск при оценке будущей работы предприятия следует считать незначительным, поскольку политическая ситуация в стране достаточно стабильна. В ближайшем будущем, можно считать, не ожидается никаких кардинальных изменений или смены власти. А, следовательно, экономическая окружающая среда, сопутствующая работе данного предприятия, остается стабильной и неизменной.