Строительные машины и средства малой механизации

СОДЕРЖАНИЕ: Нижегородский Государственный Архитектурно-строительный Университет Институт открытого дистанционного образования КУРСОВАЯ РАБОТА «Строительные машины и средства малой механизации»Нижегородский Государственный

Архитектурно-строительный Университет

Институт открытого дистанционного образования

КУРСОВАЯ РАБОТА

«Строительные машины и средства малой механизации»

Н.Новгород - 2010г.

Содержание

1. Грузоподъемные машины:

1.1 Ручная лебёдка.

1.2 Электрореверсивная лебёдка Т-66А.

1.3 Полиспасты.

1.4 Башенный кран КБ- 403А.

1.5 Правила техники безопасности при работе с грузоподъемными машинами.

2. Насосы

2.1 Центробежный насос 2К-6.

2.2 Растворонасос С-251.

2.3 Бетононасос СБ-95А.

2.4 Автобетононасос СБ-126Б.

2.5 Правила техники безопасности при работе с насосами.

3. Компрессоры и машины для свайных работ.

3.1 Компрессорная установка О-16.

3.2 Копёр на базе гусеничного трактора.

3.3 Штанговый дизель-молот.

3.4 Правила техники безопасности при работе с компрессорами.

3.5 Правила техники безопасности при работе с копрами и копровым оборудованием

1. Грузоподъемные машины

1.1 Ручная лебедка

Применяется при монтажных и ремонтных работах небольшого объема, а также для подъемно–транспортных операций с различными грузами небольшой, как правило, массы. Имеет ручной привод, т.е. приводится в действие мускульной силой одного–двух рабочих.

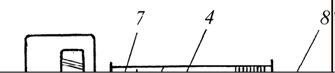

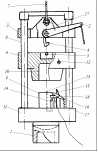

Лебедка состоит из двух боковин-щек 8, соединенных стяжными шпильками 15, ведущего вала 1 с двумя приводными рукоятками 12, промежуточного вала 4, оси 7 с гладким барабаном 16 для навивки каната 17 с грузозахватным крюком.

На ведущем валу 1 жестко закреплены шестерни 13 и 14, храповое колесо 2, в зацеплении с которым находится собачка (стопор) 3.

На промежуточном валу 4 установлены блок-шестерни 5, 9 с возможностью перемещения вдоль вала, зубчатое колесо 11, находящееся в зацеплении с колесом 6 барабана 16. Валы опираются на подшипники скольжения, а оси жестко закреплены в боковинах.

Подъем груза производят вращением рукояток 12, собачка 3 при этом проскальзывает по зубьям храпового колеса 2, не препятствуя его вращению. Вращение ведущего вала через систему зубчатых пар 14, 5 или 13,9 и 11–6 передается барабану, который наматывает на себя канат 17: крюк, а вместе с ним и груз поднимаются вверх. Для подъема груза на требуемый уровень необходимо выше его закрепить на строительной или специальной (например, консоли) конструкции грузоподъемный блок и перекинуть через него канат 17.

При отпускании рукояток 12 барабан под действием веса груза повернется в направлении обратном подъему, вследствие чего собачка упрется в зуб храпового колеса 2, препятствуя вращению валов 1 и 4, барабан 16 остановится, и груз не будет опускаться. Такие тормозящие устройства называют храповым остановом.

Для опускания груза необходимо вывести собачку 3 из зацепления с храповым колесом 2 и удерживать груз от падения за рукоятки 12. Следует заметить, что современные конструкции барабанных ручных лебедок оборудуются автоматическими грузоупорными тормозами 10, срабатывающими сразу же при отпускании рукояток. Тормоза также препятствуют свободному падению груза, обеспечивая его опускание в режиме вращения рукояток. Это повышает безопасность эксплуатации ручных лебедок.

При необходимости изменения скорости и усилия на рукоятках при подъеме–опускании груза используют блок-шестерни 5,9, перемещая их вручную вдоль вала 4 и приводя в зацепление пары зубчатых колес 5,14 или 9,13. В зависимости от этого уменьшается или увеличивается передаточное число привода, обеспечивая подъем легких грузов с большей скоростью, а более тяжелых или требующих осторожности при перемещении – с меньшей скоростью.

По сути, это устройство представляет собой простейшую коробку перемены передач, называемую зубчатым перебором.

Максимальное тяговое усилие ручной лебедки составляет от 12,5 до 50 кН, что соответствует грузоподъемности (без полиспаста) от 1250 до 5000 кг. Соответствующее усилие вращения рукояток не превышает 1 – 1,2 кН (100 – 120 кг).

![]()

Схема лебедки с ручным приводом

1.2 Электрореверсивная лебедка Т–66А

Электрореверсивные лебедки получили наибольшее применение в приводах большинства грузоподъемных машин (башенные краны, строительные подъемники, лифты, козловые краны), а также как самостоятельные грузоподъемные машины. В последнем случае они используются для механизации подъемно-транспортных операций и монтажных работ, к примеру, для монтажа систем вентиляции и кондиционирования воздуха.

Лебедка Т–66А состоит из реверсивного электродвигателя 1, автоматического, двухколодочного, нормально замкнутого тормоза 2 с электромагнитным приводом, цилиндрического двухступенчатого редуктора 3 и гладкого для намотки каната 15 барабана 4, смонтированных на общей раме 16.

Вал электродвигателя соединен с входным валом редуктора упругой муфтой 5, наружная цилиндрическая часть которой служит тормозным шкивом 6 тормоза 2. Барабан 4 соединен с рабочим валом редуктора зубчатой муфтой 7. Другим концом вал барабана опирается на подшипниковую опору 8.

При пуске электродвигателя в действие магнитным пускателем электрический ток одновременно поступит в обмотки двигателя и катушки электромагнита 9. Под действием электромагнитных сил якорь 10 втягивается в катушку, сжимая возвратную пружину 11 и через рычаги 12,13 отводя колодки 14 от шкива 6. Тормоз отключается, а вал двигателя получает возможность свободного вращения, которое редуктором передается на барабан. Барабан, вращаясь, наматывает канат 15, производя подъем груза.

Для остановки груза достаточно нажать кнопку «СТОП» и обесточить двигатель и катушку тормоза. Пружина 11, разжимаясь, приводит колодки тормоза в рабочее (замкнутое) состояние.

Опускание груза производят реверсированием вала двигателя нажатием кнопки «ПУСК НАЗАД» Дальнейшее происходит, как и при подъеме груза, только вал начинает вращаться в направлении противоположном подъему, благодаря чему канат сматывается с барабана, а груз опускается.

К достоинствам электрореверсивных лебедок, обеспечившим их широкое распространение, относятся: надежность, достигаемая применением автоматического тормоза; плавность подъема и, главным образом, опускания груза, что особенно важно при монтажных работах; и возможность дистанционного управления.

Тяговое усилие на барабане – 5 кН, канатоемкость барабана – 70 м, диаметр каната – 7,7 мм, мощность двигателя – 2,8 кВт.

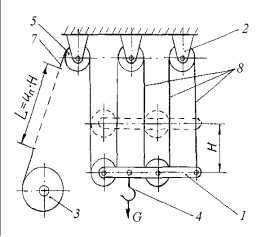

1.3 Полиспасты

Полиспаст представляет собой систему подвижных и неподвижных блоков, последовательно огибаемых канатом. Применяют для выигрыша в силе (чаще) или в скорости подъема груза как самостоятельное подъемно–тяговое устройство, так и в качестве составной части, главным образом, грузоподъемных машин. Полиспасты, дающие выигрыш в силе, называют редукторными, а в скорости перемещения – мультипликаторными.

Канат представляет собой гибкое, витое изделие из стальных, синтетических или растительных волокон. В строительных машинах применяют чаще всего стальные, шестипрядные, с сердечником канаты. Каждая прядь, в свою очередь, свивается из 19 или 37 стальных высокопрочных проволок диаметром от 0,3 до 3 мм. Канаты используют в качестве грузовых или тяговых органов механизмов строительных машин для передачи движения или усилий при удержании, подъеме и перемещении грузов и отдельных узлов (частей) машин. Канатный блок представляет собой установленное на оси подшипниках качения или скольжения чугунное или стальное колесо желобом на его ободе для пропуска каната.

Подвижные и неподвижные блоки объединяют в обоймы, в которых устанавливают оси для крепления блоков. Верхнюю (неподвижную) обойму блоками подвешивают к неподвижной или относительно неподвижной (стрела грузоподъемного крана) опоре. Нижняя (подвижная) обойма в процессе операций с грузом перемещается по вертикали по отношению к неподвижной. Груз подвешивается к нижней обойме с помощью грузозахватных устройств строп, захватов, подхватов и т.д.) к грузовому крюку, карабину или специальному захвату.

Неподвижные блоки только изменяют направление действия усилия, приложенного к канату. Подвижные же блоки обеспечивают выигрыш зависимости от способа запасовки каната в силе при проигрыше в скорости или в скорости при проигрыше в силе. Каждый подвижный блок дает выигрыш проигрыш в силе или скорости (в расстоянии) в два раза.

Основными характеристиками полиспастов являются кратность Uп коэффициент полезного действия п . Кратность полиспаста определяется отношением скорости навивки каната на барабан грузоподъемной машины к скорости перемещения груза.

Практически кратность полиспаста определяется числом ветвей каната, на которое распределяется нагрузка, приложенная к подвижной обойме.

КПД полиспаста учитывает потери мощности, главным образом, на трение в подшипниках и ручьях блоков. При подшипниках скольжения КПД одного блока бл = 0,95 – 0,96, качения – бл = 0,97 – 0,98.

Развернутые схемы полиспастов: а – редукторного, Uп = 5;

б – мультипликаторного, Uп = 4; 1 – подвижная обойма; 2 – неподвижная обойма; 3 – барабан лебедки; 4 – грузозахватный рабочий орган (крюк); 5 – направляющие блоки;

6 – гидроцилиндр; 7 – стальной канат; 8 – ветви каната в полиспасте

1.4 Башенный кран КБ–403А

Башенный кран КБ–403А предназначается для монтажа строительных конструкций и механизации подъемно–транспортных операций. Применяется при возведении зданий высотой до 16 этажей, относится к четвертой размерной группе с грузовым моментом 160 т · м, максимальная грузоподъемность крана 8 т.

Кран представляет собой мобильную, полноповоротную, грузоподъемную машину на рельсовом ходу, с поворотной телескопической башней, изменяемой длины, с нижним расположением противовеса и балочной стрелой. Привод крана электрический, многомоторный, самостоятельный для каждого рабочего движения.

Кран состоит из следующих основных узлов: опорноходовой части с ходовой рамой и тележкой, поворотной платформы, башни, балочной стрелы, системы канатов и полиспастов с электрореверсивными механизмами и контрольно-предохранительных устройств и приборов. Кран имеет следующую конструктивную схему. Ходовыми колесными тележками 1, две из которых ведущие, кран устанавливается на рельсовые подкрановые пути. Опорная кольцевая рама 2 опирается на ходовые тележки посредством четырех балок-флюгеров 3. Поворотная платформа 4 крепится к опорно–поворотному устройству 5, смонтированному на опорной раме 2. На платформе располагаются: поворотная с порталом 6 и головкой 7 башня 8, удерживаемая рамой-упором 9 с двумя телескопическими подкосами, противовес 10, электрореверсивные грузовая и стреловая лебедки 11, механизм вращения поворотной платформы (на схеме не показан). Шарнирно к башне крепится балочная стрела 12, в корневой части которой установлена тележечная лебедка 13 для перемещения грузовой тележки 14 с грузозахватным крюком. Тележка передвигается по нижнему поясу стрелы 12 на опорных катках. Стрела удерживается в горизонтальном положении расчалом 16 и стреловым канатом с полиспастом 17. К верхней секции башни прикреплена кабина 18 машиниста крана (крановщика). На распорке 20 и головке 7 башни установлены направляющие блоки 21 для грузового 19 и стрелового 17 канатов.

Опорно-поворотное устройство представляет собой роликовый круг с внутренним зубчатым венцом, в зацеплении с которым находится шестерня, приводимая во вращение двигательным механизмом поворота, установленным на поворотной платформе.

Телескопическая, решетчатая из труб башня состоит из верхней секции с головкой, промежуточных (сменных) секций, портала и подвижной площадки—обоймы 15 для подращивания башни снизу промежуточными секциями по мере возведения здания. Для подращивания башни с целью увеличения высоты подъема крюка используют собственные механизмы крана и стреловой самоходный кран грузоподъемностью не менее 6,3 т.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Башенный кран КБ–403А и его грузовая характеристика: L – вылет крюка, Н – высота подъема крюка; Q – грузоподъемность; l – задний габарит

Стрела крана выполнена в виде трехгранной из труб фермы, по нижнему поясу которой перемещается грузовая тележка (каретка). Балочная стрела при необходимости может быть переделана в подъемную до угла подъема не более 30 к горизонту. Для этого следует грузовую тележку закрепить на конце стрелы, заблокировать тележечную лебедку и разблокировать стреловую, а также переоборудовать некоторые приборы и устройства безопасности.

При демонтаже (разборке) кран разбирают на отдельные транстортабельные узлы – снимают противовес, демонтируют стрелу и промежуточные секции башни, кабину машиниста. Основу крана и подготовленные узлы, а также контрольные испытательные, бетонные грузы массой 8,8 и 10 т перевозят с объекта на объект на прицепе с тягачом. Перед погрузкой опорно-ходовой части на прицеп балки-флюгеры освобождают от связей с опорной рамой и направляют по ходу движения тягача для уменьшения габаритного размера.

Основными параметрами крана с точки зрения эффективности его эксплуатации и пригодности для возведения конкретного сооружения являются:

– грузоподъемность, т – предельная масса груза с учетом массы строповочных устройств, при подъеме которого на соответствующем вылете крюка, кран сохраняет устойчивость;

– вылет крюка, м – расстояние от оси вращения поворотной части крана до вертикальной оси крюка;

– высота подъема крюка, м – расстояние от головки рельса подкранового пути до горизонтальной оси грузового крюка;

– скорость подъема – опускания крюка, м/с;

– главный (определяющий) параметр крана – грузовой момент в т·м, равный произведению максимальной грузоподъемности крана на соответствующий ей вылет крюка.

Сущность работы башенного крана состоит в управлении электрореверсивными двигателями и лебедками. При пуске их в действие кран совершает рабочие движения: перемещается по подкрановым путям, поднимает и опускает грузовой крюк с подвешенной к нему строительной конструкцией или другим грузом, поворот башни со стрелой для горизонтального перемещения груза, изменяет вылет крюка перемещением грузовой тележки для захвата или подачи груза в требуемое место. Для сокращения времени рабочего цикла некоторые рабочие движения крана в зависимости от квалификации машиниста могут совмещаться во времени.

Основными достоинствами крана являются:

обеспечение операций с грузом вблизи башни, что сокращает число стоянок (перемещений) крана;

улучшает обзор машинисту, так как груз всегда находится ниже уровня расположения кабины;

балочная стрела, повышающая производительность крана до 15%, благодаря большей скорости перемещения тележки по сравнению со скоростью перемещения тяжелой подъемной стрелы;

потребляет меньшую мощность, так как изменение вылета крюка достигается перемещением тележки небольшой массой;

нижнее расположение противовеса, снижающее центр тяжести крана, делая его более устойчивым.

1.5 Основные правила техники безопасности при работе с лебедками и грузоподъемными кранами

1. Лебедки должны надежно закрепляться на рабочем месте.

2. Электроприводные лебедки должны быть заземлены.

3. При работе лебедки необходимо следить за правильной укладкой каната на барабан.

4. Кран должен иметь исправные сигнально–предохранительные устройства безопасности.

5. Запрещается производство каких–либо работ на нижележащих уровнях на одной вертикали с монтажными крановыми операциями.

6. Запрещается подтаскивать грузы при косом натяжении грузового полиспаста, отрывать примерзшие или вытаскивать грузы, присыпанные грунтом или строительным мусором.

7. Запрещается нахождение людей под стрелой и грузом.

8. При горизонтальном перемещении груза поворотом стрелы между ним и верхом ранее смонтированных конструкций должно быть расстояние не менее 500 мм.

2. Насосы

Насосами называют машины для перемещения под давлением по трубопроводам различных жидкостей и жидких текучих сред: воды, масел, пульпы, разогретых битумов, бетонных и растворных смесей и т.д.

Насосная установка представляет собой насосный агрегат с комплектующим оборудованием, обеспечивающим работу насоса.

Основными параметрами насосов являются подача (производительность) и напор.

Подача – количество жидкости или жидкой среды (далее жидкости), подаваемое насосной установкой в единицу времени в м3 /ч, кг/ч, л/ч. Зависит от размеров насоса, а также параметров нагнетательной магистрали.

Напор физически представляет собой высоту столба жидкости (в м), уравновешивающего развиваемое насосом давление за вычетом потерь во всасывающем и нагнетательном трубопроводах. Геометрически напор измеряется разностью (в м) уровней жидкости в заборном устройстве и вертикально расположенном нагнетательном трубопроводе.

Важной характеристикой насосов является высота всасывания. Геометрическая высота всасывания – понятие, которым пользуются при практической эксплуатации насосов. Представляет собой расстояние (в м) по вертикали от уровня жидкости в заборном устройстве до оси насоса или оси всасывающего патрубка.

Она зависит от атмосферного давления, температуры и плотности перекачиваемой среды, линейных и местных сопротивлений всасывающей линии. При нормальных атмосферных условиях (температура +20 С, давление 0,1 МПа = 760 мм рт.ст. = 10 м вод.ст.) геометрическая высота всасывания насосов, перекачивающих воду, не превышает 5 – 7 м.

Общим принципом действия всех насосов является создание разрежения внутри корпуса при движении рабочего органа. Вследствие появляющейся разности давлений (градиента силы) жидкость поступает в корпус насоса, подхватывается рабочим органом и направляется в транспортную (нагнетательную) магистраль.

2.1 Центробежный насос 2К–6

Центробежные консольные насосы типа «К» общего назначения предназначены для перекачивания воды и сходных с ней по физико–механическим свойствам жидкостей с температурной от 0 до 85 С. Они используются в системах водоснабжения, отопления, для водоотлива и понижения уровня грунтовых вод при производстве земляных работ в водонасыщенных грунтах и т.д.

Центробежный консольный, одноступенчатый насос 2К-6 (рис. 2.1) имеет закрытое с односторонним осевым подводом воды рабочее колесо 2, расположенное в улиткообразном корпусе 1 и посаженное на горизонтальный вал 3. В месте прохода вала через корпус насоса установлен сальник 5 с мягкой набивкой и нажимной втулкой.

Корпус насоса представляет собой чугунную отливку с внутренней полостью в виде спирали (улитки) с каналом 4, переходящим в напорный патрубок 6.

Рабочее колесо состоит из двух фасонных дисков с восемью профилированными лопастями, образующими расширяющиеся к периферии колеса каналы.

К всасывающему патрубку 7 подсоединяется рукав или всасывающая труба 8 с обратным клапаном 9 и фильтром (сеткой) 10 при использовании насоса для водоотлива и понижения уровня грунтовой воды.

Перед пуском в работу всасывающую трубу и корпус насоса заполняют водой: вручную через воронку, вставляемую в отверстие, предварительно отвернув пробку 11; из напорного водопровода или из других источников воды. Обратный клапан 9 не дает заливаемой воде уходить в водоем. Заливка центробежных насосов водой перед пуском в работу вызывается необходимостью удаления из корпуса воздуха, так как центробежных сил вращающегося колеса недостаточно для его вытеснения из-за низкой плотности.

Привод насоса осуществляется чаще всего от электродвигателя через упругую муфту. После пуска двигателя в работу вал и укрепленное на нем рабочее колесо начинают вращаться против хода часовой стрелки, если смотреть со стороны привода.

При вращении рабочего колеса жидкость увлекается лопастями и под действием центробежной силы отбрасывается от центра колеса в канал. В канале создается давление, под действием которого вода нагнетается в напорный патрубок и далее в магистральный трубопровод. В центре же рабочего колеса давление становится ниже атмосферного и вода начинает поступать из водоема по всасывающей трубке к центру рабочего колеса, обеспечивая непрерывную работу насоса.

Достоинствами центробежных насосов являются высокий КПД (до 0,85), компактность, простота конструкции и надежность в эксплуатации, возможность относительно просто регулировать подачу и напор. Основной недостаток их заключается в необходимости заполнять перед каждым пуском в работу всасывающую линию и корпус насоса водой. Этот недостаток устраняют установкой насоса «под залив», т.е. ниже уровня перекачиваемой

жидкости, использованием обратных клапанов и емкостей-ловушек на всасывающей линии. При открытом водоотливе обратный клапан, забиваясь грязью и строительным мусором, нередко не срабатывает. Поэтому его необходимо периодически очищать, а на конец всасывающей трубы устанавливать предохранительную сетку (фильтр).

Высота всасывания насоса 6 м, напор3м, подача 20м/ч.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Центробежный насос 2К–6: 2 – диаметр входного патрубка, уменьшенный в 25 раз, К – консольный, 6 – коэффициент быстроходности, уменьшенный в 10 раз

2.2 Растворонасос С–251.

Предназначен для транспортирования растворных смесей подвижностью не менее 5 см по резинотканевым рукавам (шлангам) и металлическим раствороводам на расстояние до 200 м по горизонтали или до 40 м по вертикали. Применяется для подачи известково-песчаных растворных смесей на рабочее место штукатура и механизированного их нанесения на оштукатуриваемые поверхности с помощью форсунок, одеваемых на конец рукава. Внутренний диаметр транспортных рукавов составляет 32; 38 и 75 мм.

Растворонасос С-251 относится к растворонасосам с плоской резиновой диафрагмой, испытывающей периодические деформации растяжения – сжатия под действием давления от движущегося возвратно–поступательно плунжер (через промежуточную среду – воду).

Принцип действия растворонасоса основан на периодическом изменении объема рабочей камеры, уменьшающегося при перемещении диафрагмы в ее увеличивающегося при возврате в первоначальное (вертикальное ) положение.

Диафрагменный растворонасос состоит из следующих основных узлов: насосной части, привода, кривошипно-шатунного механизма с плунжером, предохранительных устройств, пульта управления и тележки с ходовыми колесами.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

2.3 Растворонасос С-251

Перед пуском растворонасоса в работу бункер 16 заполняют процеженным через сито свежеприготовленным раствором, а насосную камеру 7 заполняют водой через заливочно-предохранительное устройство 15 при крайнем заднем положении плунжера 6.

После пуска электродвигателя 1 вращение от его вала через систему зубчатых передач 2 и 3 передается на кривошипно-шатунный механизм 4, 5 (коленчатый вал и шатун). Шатун преобразует вращательное движение коленчатого вала в возвратно–поступательное движение плунжера.

Внедряясь в насосную камеру 7, плунжер давит на воду, которая передает давление резиновой диафрагме 8. Диафрагма в результате этого прогибается в сторону рабочей камеры 9, вытесняя из нее часть воздуха.

При возврате плунжера в исходное положение давление в насосной камере падает до исходного и диафрагма под действием сил упругости также возвращается в первоначальное положение, освобождая при этом, занимаемый ранее объем рабочей камеры. Вследствие этого в камере возникает разрежение, под воздействием которого шаровой нагнетательный клапан 10 опускается в гнездо (закрывается), а всасывающий 13 открывается и растворная смесь под действием разности давлений и веса столба растворной смеси в бункере 16 поступает в рабочую камеру 9. Перемещение при этом самодействующих клапанов 10 и 13 вверх ограничивается скобами-ограничителями. Опускание клапанов вниз в положении «ЗАКРЫТО» происходит под действием силы тяжести.

При следующем движении плунжера влево диафрагма, выгибаясь в сторону рабочей камеры, давит на поступившую растворную смесь. Под действием этого давления всасывающий клапан 13 закроется, а нагнетательный 10 откроется и растворная смесь поступит в материальный патрубок 12 и далее в транспортный рукав, а большая часть ее в воздушный колпак 11, сжимая имеющийся там воздух, давление которого фиксируется манометром 14.

Далее циклы движения плунжера и диафрагмы повторяются.

Воздушный колпак служит для сглаживания пульсации давления в растворной смеси, появляющегося из–за цикличного возвратно–поступательного движения плунжера, что вызывает резкий спад или подъем давления в транспортной магистрали. Это явление известно под названием гидравлического удара, выводящего из строя быстроразъемные замки, соединяющие отдельные части транспортного рукава между собой.

При холостом ходе плунжера давление в рукаве падает. В этот момент сжатая воздушная подушка выдавливает растворную смесь из колпака в рукав, поддерживая в нем повышенное давление. Это сглаживает перепад давлений и пульсацию раствора в магистрали, уменьшая гидравлический удар.

Перепускное устройство на корпусе насоса (на схеме отсутствует) служит для циркуляции растворной смеси по малому кругу бункер – рабочая камера – перепускное устройство – бункер, с целью восстановления однородности расслоившейся смеси при длительном ее хранении в бункере.

При закупорке рукавов давление в них резко повышается, что может привести к нарушению целостности транспортной магистрали. Чтобы этого не произошло, предохранительное устройство настраивается на давление 1,5 МПа. При его достижении срабатывает предохранительный клапан 15, заливочное отверстие открывается и вода из насосной камеры 7 уходит в заливочную воронку 15. После устранения причины, вызвавшей повышение давления в транспортной магистрали, растворонасос следует вновь подготовить к работе, как это было описано ранее.

В современных конструкциях насосов предохранительный клапан заменен пневмоэлектрическим реле давления, отключающим электродвигатель при повышении давления более 1,4 МПа в воздушном колпаке, на корпусе которого оно и закреплено. Включение электродвигателя происходит автоматически при снижении давления в колпаке до 0,4 МПа.

По окончании работы растворонасос и транспортная магистраль должны быть освобождены от растворной смеси. Это достигается заливкой воды в приемный бункер и прокачкой ее с помощью растворонасоса.

Подача растворонасоса С-251 – 1 м3 /ч.

2.4 Бетононасос СБ-95А

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Схема бетононасоса СБ-95А

Бетононасосные установки предназначаются для непрерывной подачи бетонной смеси по трубопроводам от места ее приготовления или приемки на объекте к месту укладки. В состав установки входят собственно бетононасос, комплект бетоноводов и распределительная шарнирно-сочлененная рычажная стрела. Бетоновод собирают из отдельных прямых звеньев и гнутых труб различной длины на быстроразъемных рычажных замках.

Бетононасос с гидравлическим приводом представляет собой стационарную, переставную машину, включающую раму, приемный бункер с побудителем, гидропривод с системой управления, цилиндропоршневую группу, распределительную с клапанами систему.

Двухпоршневые гидравлические бетононасосы обеспечивают регулирование подачи бетонной смеси в пределах от 5 до 65 м3 /ч при максимальной дальности транспортирования по горизонтали до 400 м, а по вертикали до 80 м.

Гидронасос 1, приводимый в действие электродвигателем, всасывает рабочую жидкость (минеральное масло с добавками) из бака 11 и подает ее в гидрораспределитель 2 (блок управления). Далее рабочая жидкость поступает в разноименные полости (поршневую и штоковую) приводных гидроцилиндров 3 и управляющих шиберными клапанами гидроцилиндров 6.

Поршни гидроцилиндров 3 перемещаются возвратно–поступательно в противоположных направлениях. Они соединены штоками с поршнями 4 бетонотранспортных цилиндров 5. Поэтому поршни 4 также будут перемещаться синхронно с поршнями 3 и поршнями цилиндров 6, которые с некоторым опережением изменяют положение впускных 7 и нагнетательных 8 шиберных затворов. Затворы поочередно соединяют поршневые полости бетонотранспортных цилиндров то с бетоноводом 10, то с приемным бункером 9, оборудованным лопастным смесителем.

При движении поршня в бетонотранспортном цилиндре вперед впускной клапан закрывается, а нагнетательный открывается, и бетонная смесь поступает в бетоновод 10, а при движении назад – впускной клапан открывается, а нагнетательный закрывается. В этот момент бетонная смесь из бункера 9 под действием разрежения и силы тяжести поступает в цилиндр.

Так как поршни в бетонотранспортных цилиндрах перемещаются в противоположных направлениях, бетонная смесь нагнетается в бетоновод 10 то из левого, то из правого цилиндров. Это сохраняет непрерывность движения бетонной смеси в бетоноводе, что исключает дополнительные затраты энергии на преодоление пристенного трения при каждом рабочем ходе плунжера, а следовательно увеличивает дальность транспортирования смеси.

Перед началом транспортирования бетонной смеси внутренние поверхности бетонотранспортных цилиндров и бетоноводов «смазывают» прокачкой 0,2 – 0,5 м3 цементного раствора состава 1 : 2 с осадкой конуса 12 – 16 см, а также перемешивают бетонную смесь в бункере для устранения ее неоднородности из-за возможного расслоения в процессе доставки на объект.

По окончании работы бетоновод очищают от бетонной смеси банниками, ершами или пыжами из мешковины, которые помещают в первое звено бетоновода, и давлением воды или сжатого воздуха проталкивают через весь бетоновод. Для окончательной очистки бетоновод промывают водой, совмещая эту операцию с проталкиванием пыжей или банников. Для этого в комплекте бетононасосной установки предусмотрен резервуар (на рисунке не показан) для промывочной воды, расположенный между приводными и транспортными цилиндрами.

Способность бетонной смеси прокачиваться по бетоноводу зависит от многих факторов: подвижности смеси, гранулометрического состава заполнителей, расхода цемента и др. Хорошо прокачивается бетонная пластичная смесь с осадкой конуса 4 – 12 см и небольшой крупностью заполнителя.

Перед началом транспортирования бетонной смеси нового состава необходимо произвести ее пробное прокачивание и при необходимости откорректировать состав.

2.5 Автобетононасос СБ-126Б

Предназначается для подачи бетонной смеси с осадкой конуса 6 – 12 см в горизонтальном и вертикальном направлениях к месту ее укладки собственной шарнирно-рычажной стрелой с бетоноводом диаметром 125 мм (передвижной вариант) или инвентарным бетоноводом (стационарный вариант). В последнем случае бетоновод собирается из отдельных трехметровых звеньев с помощью быстроразъемных рычажных замков.

Автобетононасос представляет собой самоходную, мобильную, бетонотранспортную машину, состоящую из базового автошасси, бетононасоса с гидроприводом, полноповоротной шарнирно–рычажной стрелы и приемного бункера для бетонной смеси.

На шасси 1 автомобиля смонтирована дополнительная рама 15 с выносными опорами 16 и опорно-поворотным устройством 2 для установки полноповоротной колонны 3, к которой шарнирно прикреплена трехзвенная стрела 4 с бетоноводом 9 и гибким рукавом 13, служащим для распределения бетонной смеси отклонением его вручную от вертикального положения. Для изменения конфигурации стрелы в пространстве, ее вылета и высоты подъема предусмотрены двухсторонние гидроцилиндры 5, 7, 11. Цилиндропоршневая группа бетононасоса 8 размещена в межрамном пространстве шасси. На раме установлены так же компрессор 12, баки для рабочей жидкости 6 гидросистемы и промывочной воды 10, бункер 14 для приема бетонной смеси с защитной решеткой сверху и лопастным побудителем внизу, имеющим индивидуальный гидропривод. Звенья стационарного бетоновода 17 располагаются слева по ходу движения автомобиля. При работе автобетононасос опирается на выносные гидравлические опоры 16.Подачу бетонной смеси к автобетононасосу рациональней всего производить автобетоносмесителем, доставляющим свежеприготовленную смесь, что очень важно для надежного ее перекачивания по трубопроводу.

Управление работой автобетононасоса может осуществляться переносным пультом дистанционного действия, что позволяет машинисту находится вблизи места укладки бетонной смеси в пределах 20 м от базовой машины. С помощью пульта можно управлять движениями стрелы, бетононасоса – отключать, включать его, регулировать подачу. Изменение подачи бетононасоса достигается варьированием объема рабочей жидкости, нагнетаемой в приводные гидроцилиндры, что предопределяет длину хода поршней и объем бетонной смеси, подаваемой за один цикл их перемещения в бетоновод.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Автобетононасос СБ–126Б: 1 – шасси, 2 – опорно-поворотное устройство, 3 – поворотная колонная, 4 – распределительная стрела, 5,7,11 – гидроцилиндры, 6 – гидробак, 8 – бетононасос, 9 – бетоновод, 10 – бак для воды, 12 – компрессор, 13 – гибкий рукав, 14 – приемная воронка, 15 – рама, 16 – выносная опора

Использование автобетононасосов в монолитном домостроении, практически, снимает вопрос об их эффективности в зависимости от объема укладываемой бетонной смеси и интенсивности бетонирования, так как высокая его мобильность и незначительное время подготовки к работе и перебазированию позволяют при необходимости обслужить в течение рабочей смены несколько строительных объектов.

Параметры транспортирования бетонной смести в передвижном режиме работы составляют по дальности до 17 м, по высоте до 19 м, а в стационарном режиме соответственно до 350 и 60 м. При одновременной подаче бетонной смеси по горизонтали и вертикали приведенные параметры изменяются в меньшую сторону.

2.6 Правила техники безопасности при работе с насосами

1. Пульт управления насосной установкой должен располагаться так, чтобы моторист со своего рабочего места мог следить за насосами.

2. Запрещается во время работы насосной установки производить мелкий ремонт: чистку, смазку насоса, двигателя, подтягивание болтов и т.д.

3. Электродвигатель насосной установки должен быть заземлен.

4. При очистке растворобетононасосных установок от растворной или бетонной смесей запрещается превышение давления промывки сверх установленного предела.

5. Передвижка автобетононасоса в рабочей зоне с развернутой стрелой запрещается.

6. Запрещается работа автобетононасоса без выносных опор.

3. Компрессоры и машины для свайных работ

Компрессоры предназначены для выработки сжатого воздуха, который используется в строительстве для привода пневмоинструмента (отбойные молотки, перфораторы, краскораспылители), а также для погрузочно–разгрузочных работ сыпучих порошкообразных материалов (цемент, асбест и пр.)

Компрессоры предназначены для выработки сжатого воздуха, который используется в строительстве для привода пневмоинструмента (отбойные молотки, перфораторы, краскораспылители), а также для погрузочно–разгрузочных работ сыпучих порошкообразных материалов (цемент, асбест и пр.).

Компрессоры предназначены для выработки сжатого воздуха, который используется в строительстве для привода пневмоинструмента (отбойные молотки, перфораторы, краскораспылители), а также для погрузочно–разгрузочных работ сыпучих порошкообразных материалов (цемент, асбест и пр.).

По величине максимального давления компрессоры делятся на три группы: низкого – до 1 МПа, среднего – до 10 МПа и высокого – свыше 10 МПа. Компрессоры бывают одноступенчатые и многоступенчатые. При сжатии воздуха до 0,7 МПа выделяется температура около 200 С, это значение температуры является предельным при самовозгорании паров масла, которым обеспечивается смазка узлов трения кривошипно-шатунного механизма поршневого компрессора (200 – 240 С). Поэтому для получения давления воздуха свыше 0,5 МПа воздух предварительно охлаждают и сжимают во второй ступени компрессора. В этом случае компрессор является многоступенчатым.

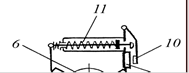

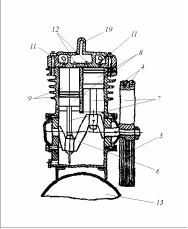

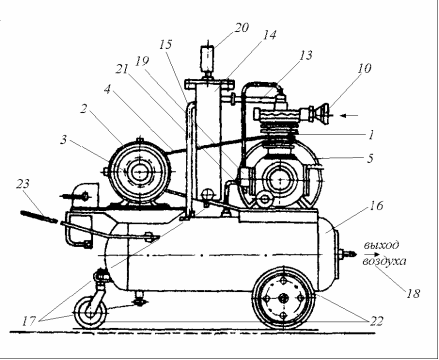

3.1 Компрессорная установка О-16.

Одноступенчатая многоцилиндровая установка О-16 (рис. 4.1 и рис. 4.2) предназначена для выработки сжатого воздуха и питания им отделочных машин для нанесения на поверхность строительных конструкций красок, растворов и др.

Компрессор 1 приводится в действие от электродвигателя 2. Вращение с ведущего шкива 3, закрепленного на валу электродвигателя, через клиновые

ремни 1 и ведомый шкив 5 передается на коленчатый вал 6 (рис 4.2). Шатуны 7 перемещают возвратно-поступательно поршни 8 в цилиндрах 9. При движении одного из поршней вниз в цилиндре создается разрежение. Наружный воздух всасывается через воздухоочиститель 10 и, преодолевая действие пружины, открывает всасывающий клапан 11 и заполняет цилиндр. В конце хода поршня вниз всасывающий клапан закрывается.

Устройство компрессора О-16

При движении поршня вверх воздух в цилиндре сжимается. Когда давление воздуха возрастает до определенной величины, открывается нагнетательный клапан 12 и воздух проталкивается по трубе 13 во влагомаслоотделитель 14.

Аналогичный процесс сжатия воздуха, смещенный во времени, осуществляется и во втором цилиндре компрессора.

Из влагомаслоотделителя сжатый воздух по трубе 15 поступает в ресивер 16. Конденсат поров воды и масла из масловлагоотделителя и ресивера удаляется через кран 17. Сжатый воздух из отверстия 18 ресивера подается по шлангам к рабочим инструментам. Требуемое давление воздуха устанавливается регулятором 19. Он сбрасывает воздух и тем самым поддерживает заданное давление, которое контролируется манометром 20. Для сброса повышенного давления при неисправности регулятора служит предохранительный клапан 21.

Передвижная компрессорная установка О-16

Охлаждение компрессора производится воздушным потоком, создаваемым лопастями–спицами шкива 5. Для лучшего охлаждения боковые поверхности компрессора выполнены ребристыми. В пределах рабочей зоны компрессор передвигается на колесах 22 за ручку 23.

3.2 Машины для свайных работ

При производстве свайных работ все технологические операции, связанные с подтаскиванием, ориентированием и погружением свай, выполняются копрами и копровым оборудованием. Для этого промышленностью выпускаются копры рельсовые; копры мостовые на рельсовом и гусеничном ходу; копры на базе гусеничных тракторов, экскаваторов и автомобилей. Кроме того, изготовляется копровое оборудование, выполненное в виде копровых стрел, которые монтируются на экскаваторах, гусеничных и пневмоколесных кранах, тракторах.

Погружение свай в грунт выполняют следующими способами: забивной с одновременным подмывом грунта водой, вибродавлением, виброзабивкой ввинчиванием. Наиболее распространенным способом погружения свай является забивка чередующими ударами по их головке .

Сваи погружают в грунт при устройстве оснований различных сооружений (зданий, мостов). Основания из свай уплотняют грунт. Они передают нагрузку от сооружения на плотный материк и на слой грунта, высота которого соответствует длине сваи. Около 95% объема свайных работ в строительстве используются железобетонные сваи квадратного сечения.

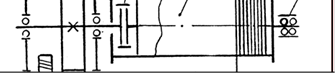

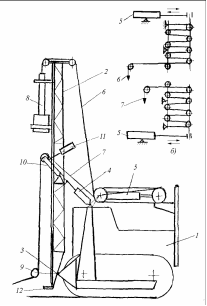

3.3 Копер на базе гусеничного трактора

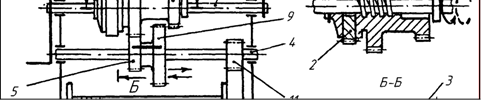

Копер, смонтированный на базе гусеничного трактора 1 (рис. 4.6), является специализированной машиной и в работе обладает автономностью, маневренностью базовой машины. Мачта 2 имеет в нижней части шарнирное соединение 3 с кронштейном трактора, что позволяет изменять ее наклон в продольном и поперечном направлениях двумя гидроцилиндрами 4. Мачта может быть расположена с фронтальной или боковой стороны трактора.

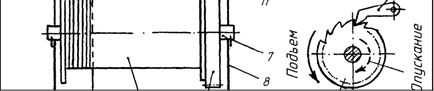

Механизмы подъема молота и сваи выполнены в виде двух гидрополиспастов (рис. 4.6, б), подвижные блочные обоймы которых соединены со штоками гидроцилиндров 5.

При выдвижении штоков канаты 6 и 7 поднимают молот 8 и сваю на высоту Н:

Н = i l,

где i – кратность полиспаста;

l – ход штока гидроцилиндра.

Подъем сваи производят после подтаскивания ее к копру и освобождения каната от отводного блока 9. Изменяя вылет стрелы 10 с помощью гидроцилиндра 11, устанавливают сваю на место забивки. Затем опускают молот 8 на верхний конец сваи и приводят его в действие. Стрелу 10 в этот момент отводят назад до упора. После окончания забивки молот снимают со сваи и ставят на упор 12. Затем копровая установка переезжает к месту погружения следующей сваи.

Копер на базе гусеничного трактора

Данный агрегат получил широкое распространение благодаря следующим преимуществам:

энергетической автономности, высокой маневренности на строительной площадке, простоте и надежности в эксплуатации, малым затратам времени на перебазировку с одной площадки на другую, невысокой стоимости машино–час.

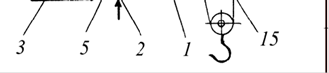

3.4 Штанговый дизель-молот

В качестве погружающего оборудования ударного типа применяются молоты механические, дизельные, гидравлические и др. Наибольшее применение получили дизельные молоты – штанговые и трубчатые. Преимуществом их является отсутствие постороннего источника энергии, небольшая неподвижная (мертвая) масса, быстрота приведения в действие.

Дизельные молоты при работе на слабых грунтах особенно в начале забивки, когда свая быстро погружается, трудно запускаются. Это является их недостатком.

Штанговый дизель-молот (рис. 4.7) устанавливают наголовником 1 на головке сваи. Затем с помощью троса полиспаста и лебедки опускают траверсу 3 вниз . В крайнем нижнем положении траверсы крючок 4 зацепляет палец 5 ударного цилиндра 6. Копровой лебедкой (гидрополиспастом) посредством каната 7 поднимают траверсу с навешенным ударным цилиндром в крайнее верхнее положение. Затем поворотом рычага 2 выводят из зацепления крючок 4 и ударный цилиндр устремляется вниз. Скользя по направляющим штангам 8 он накрывает поршень 9. Воздух в камере сгорания 10 сжимается и нагревается.

В конце рабочего хода, когда цилиндр ударяет по основанию поршневого блока 11 и погружает сваю, температура воздуха в камере сгорания достигает значения, превышающего температуры самовоспламенения топлива (около 350-400 С). Одновременно штырь 12, воздействуя на рычаг 13 приводит в действие плунжерный топливный насос 14, который подает дизельное топливо в форсунку 15. Топливо распыляется в камере сгорания и мгновенно воспламеняется. Давление образовавшихся газов отбрасывает ударный цилиндр вверх, а поршень толкает вниз, усиливая воздействие на сваю и ускоряя ее погружение. При движении ударного цилиндра вверх газы (от сгорания топлива) выбрасываются в атмосферу. Поднимаясь вверх, ударный цилиндр теряет скорость и снова потом падает вниз, повторяя цикл работы.

Молот останавливают путем выключения топливного насоса. Для этого веревкой, прикрепленной к коромыслу 16, преодолевая усилие пружины 17, поворачивают эксцентриковый вал 18. Этим выводят рычаг 13 из зоны действия штыря 12. Молот останавливается. Топливо хранится во внутренней полости поршневого блока.

Недостатки штанговых дизель-молотов.

- затруднение условий смазки в процессе работы поршня и ударного цилиндра;

- возможное засорение форсунки;

- около 50% энергии, развиваемой падающим ударным цилиндром, расходуется на сжатие воздуха в камере сгорания;

- возможно зависание ударного цилиндра на штангах, вследствие их износа и перекоса ударного цилиндра, а также вследствие его теплового расширения.

Штанговый дизель-молот.

3.5 Правила техники безопасности при работе с компрессорами и ручным пневматическим инструментом

Перед началом работы необходимо:

1. Проверить исправность предохранительных клапанов и ограждений вращающихся частей компрессора, соединительных устройств воздушных шлангов.

2. Опробовать компрессор и инструменты на холостом ходу.

3. Установку и изъятие рабочих наконечников из патронов, а также регулировку компрессора или инструментов допускается производить только в отключенном состоянии при их полной остановке.

4. Запуск в работу пневмоинструмента разрешается производить только после установки его в рабочее положение.

5. В процессе работы компрессора необходимо следить за показаниями манометра и за правильным положением рабочего инструмента.

Запрещается во время работы:

1. Устранять неисправности на работающем компрессоре.

2. Перегибать или натягивать шланги.

3. Оставлять без надзора работающий компрессор, а также инструмент, подключенный к сети сжатого воздуха.

3.6 Правила техники безопасности при работе с копрами и копровым оборудованием

1. Посторонних лиц к работающим машинам допускать запрещено. Перед началом работ необходимо убедиться в исправности узлов и механизмов машин. Первые подъемы молота и сваи нужно выполнять осторожно. При появлении неисправностей немедленно опустить груз.

2. При забивке сваи канаты подъема молота и сваи необходимо держать в положении, не препятствующем погружению сваи.

3. Сваи подтаскивают только с помощью отводных блоков.

4. Категорически запрещается передвижение копровой установки с поднятым молотом. При передвижении агрегатов на расстояние свыше 100 м молот установить на упор.

5. Не допускается одной установкой выполнять одновременно две рабочие операции (например, подъем молота и сваи).

6. Запрещается работа на неисправной установке.

7. Нельзя оставлять копер с поднятой или недобитой сваей и молотом над ней. Машинист, оставляя копер, должен опустить молот в нижнее положение и закрепить его.

8. Во время работы молотов необходимо:

следить за правильным положением их на свае;

контролировать слабину каната подвески молота;

не допускать ослабления болтовых соединений.

9. При прекращении погружения сваи следует немедленно остановить молот, так как дальнейшая работа может вызвать поломку его деталей.

Список используемой литературы.

1. «Строительные машины и средства малой механизации», методические указания к лабораторно-практическим работам; В.И. Капацинский.

2. «Строительные машины»; В.К. Голубев, Учебное пособие; Н.-Н.-2005г.