Сварка путем плавления

СОДЕРЖАНИЕ: Основные свойства и характеристика свариваемости стали Х17Н2. Сравнительный анализ технических возможностей, назначения, режимов обработки, необходимого технологического оборудования, преимуществ и недостатков различных способов сварки путем плавления.Введение

Сварка – это процесс получения неразъемных соединений посредствам установления непрерывной межатомной связи между соединяемыми деталями при их нагревании и (или) пластическом деформировании.

Конечная цель сварочного производства - выпуск экономичных сварных конструкций, отвечающих по своим конструктивным формам, механическим и физическим свойствам тому эксплуатационному назначению и условиям работы, для которых они создаются. Обеспечение рациональных форм и получение необходимых механических свойств сварных соединений относятся к главным задачам проектирования, решение которых должны обеспечить техпроцессы сварки.

Сварка позволяет создать конструкции, в которых целесообразно используются разнообразные металлы и сплавы в зависимости от назначения тех или иных частей конструкции, а также детали и заготовки, полученные наиболее рациональными методами их изготовления (прокат, штамповка, литье, поковки и т.д.)

Одним из самых главных и наиболее эффективных направлений развития сварочного производства является комплексная механизация и автоматизация производственных процессов. Специфической особенностью сварочного производства является диспропорция между объемами основных и вспомогательных операций: собственно сварочные операции по своей трудоемкости составляют всего 25 - 30% общего объема сборочно-сварочных работ, остальные 70 - 75% - это сборочные, транспортные и вспомогательные работы, механизация и автоматизация которых осуществляется с помощью механического сварочного оборудования и технологической оснастки. Качество сварных соединений, надежность конструкции и затраты на изготовление в значительной степени определяются технологическим процессом.

Основной задачей данного проекта является модернизация базового технологического процесса изготовления выхлопного патрубка улиты с целью повышения эффективности его производства.

1 Описание изделия

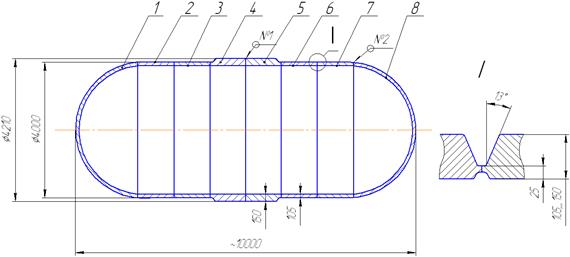

Данной сварной конструкцией является – корпус парогенератора. Применяется на гидроэлектростанциях. Сварное соединение №2 – одностороннее стыковое, обечаек (2,7) диаметром 4000 мм и полусфер (1,8) . Шов – круговой. Материал изделия – сталь Х17Н2

Корпус парогенератора состоит из двух фланцев (4,5), четырех обечаек (2,3,6,7) и двух полусфер (1,8). Фланцы (4,5) свариваются швом №1 по замкнутому контуру, обечайки (2,3,6,7), полусферы (1,8), фланец (45) свариваются шестью швами №2 по замкнутому контуру.

Рисунок 1 – Корпус парогенератора

2 Характеристика материала изделия и его свариваемости

Сталь Х17Н2 – сталь коррозионно-стойкая, жаропрочная мартенситно-ферритного класса химический состав ее приведен в таблице 1, механические свойства приведены в таблице 2.

Стали мартенситно-ферритного класса содержат в структуре кроме мартенсита 10–25 % феррита. Основная легирующая добавка и в этих сталях — Cr (11–13 %), наряду с которым присутствуют менее значительные присадки Ni, W, Mo, Nb, V (модифицированные хромистые стали). Их термическая обработка заключается либо в закалке с отпуском, либо в нормализации с отпуском. Механические свойства при надлежащей температуре отпуска практически равноценны. Уровень жаропрочных свойств после оптимальной термической обработки для большинства сталей мартенситно-ферритного класса также примерно одинаков.

Таблица 1. Химический состав стали Х17Н2 [4] ГОСТ 5632-72

| Марка стали | Легирующие элементы, % | ||||||||

| C | Cr | Ni | Ti | Si | Mn | S | Р | Cu | |

| Х17Н2 | 0,11-0,17 | 16-18 | 1,5-2,5 | 0,2 | 0,80 | 0,80 | 0,025 | 0,030 | 0,30 |

Эти стали изготовляют в виде сортового проката и применяют в турбостроении для лопаток и дисков турбин, а также для крепежных деталей.

Таблица 2. Механические свойства стали Х17Н2 [4] ГОСТ 5632-72

| Сталь | Состояние материала | Темпер. испыт.°С | HB | ||||

| МПа | % | ||||||

| 12Х17Г9АН4 | Нагрев на 975 – 1040°С, охлаждение в масле, отпуск при °С, охлаждение на воздухе | 20 | 30 | 1100 | 850 | 10 | 286 |

Стали мартенситного класса в условиях сварочного термического цикла в участках зоны термического влияния (а также и в металле шва, если он подобен по составу свариваемому металлу) закаливаются на мартенсит. Высокая твердость и низкая деформационная способность металла с мартенситной структурой в результате деформаций, сопровождающих сварку, а также длительного воздействия высоких остаточных и структурных напряжений, всегда имеющихся в сварных соединениях в исходном состоянии после сварки, приводят к возможности образования холодных трещин. Они, как правило, образуются на последней стадии непрерывного охлаждения (обычно при температурах 100° С и более низких) или при выдержке металла при комнатных температурах. Водород, находящийся в металле сварного соединения и диффундирующий в него даже при низких температурах, значительно способствует образованию холодных трещин.

Крупнозернистый металл швов и в зоне термического влияния более склонен к образованию трещин, чем мелкозернистый. Поэтому модифицирование металла швов,. предупреждающее рост зерна (например, титаном), и применение более жестких режимов (с меньшей погонной энергией) являются мерами, уменьшающими вероятность образования трещин [7].

Термообработка сварных соединений после сварки влияет не только на механические свойства, но и ряд специальных свойств — коррозионную стойкость, жаропрочность и др. Так, например, контактирование закаленного металла шва и зоны термического влияния с незакаленным (отпущенным) основным металлом приводит к появлению избирательной коррозии металла закаленной зоны в сварных соединениях из стали Х17Н2.

Хромистые мартенситно-ферритные стали обладают некоторой склонностью к межкристаллитной коррозии (м. к. к.). Особо высокую склонность к м. к. к. они приобретают после быстрого охлаждения с высоких температур. Для восстановления стойкости против МКК возможно применение высокого отпуска, после сварки при 680-700 С в течение 30-60 мин.

Применение видов сварки, обеспечивающих получение наплавленного металла с аустенитно-ферритной структурой, для получения соединений хромистых сталей мартенситно-ферритного классов, как правило, не обеспечивает равнопрочности сварных соединений и может быть рекомендовано только для условий работы при статической нагрузке с не очень большими напряжениями [5].

Для стали Х17Н2 мартенситно-ферритного класса применяются следующие способы сварки:

– ручная дуговая сварка покрытыми электродами

– в защитных газах (углекислый газ).

– Электрошлаковая сварка

Наибольшее распространение имеют сварочные электроды и проволоки, обеспечивающие получение аустенитного наплавленного металла электроды типа ЭА-898/21 и АНВ-2 (ОК 61.41) ГОСТ 10052-75 при РД с марками проволоки электродного стержня Св-08Х19Н10Б и Св-08Х18Н2ГТ применяется электродные проволоки Св-08Х18Н2ГТ и Св-08Х14ГНТ ГОСТ 2246-70. Используются флюсы плавленые для сварки и наплавки АН-17, АН-18 ГОСТ 9087-81 [1]

Сварные соединения мартенситно–ферритных сталей должны быть подвергнуты термическому отпуску для смягчения структур закалки и снятия остаточных напряжений.

3 Выбор способов сварки

Сталь Х17Н2 – сталь мартенситно-ферритного класса. Относится она к трудносвариваемым материалам.

Для стали Х17Н2 вести анализ будем рассматривая следующие способы сварки плавлением:

– ручная дуговая сварка покрытыми электродами (РД);

– Автоматическая сварка плавящимся электродом в среде активных газов и смесях (АПГ);

– Электрошлаковая сварка (ЭШ).

Так как производство мелкосерийное, то отдаем предпочтение ручной сварке.

3.1 Ручная дуговая сварка покрытыми электродами (РД)

Применение:

Этот вид сварки является очень маневренным, он позволяет воздействовать, через электродный стержень и покрытие, на химический состав металла шва в сторону его улучшения (корректирования) для повышения жаропрочности, а также технологической прочности (повышение сопротивляемости образования горячих трещин).

Толщины:

Сварка покрытыми электродами выполняется при толщине листов 4 мм. Металл толщиной 10 мм предварительно подогревают. Температуру предварительного подогрева выбирают в зависимости от толщины металла в интервале 100-400 С.

Преимущества:

- простое и надежное оборудование, маленькие затраты на приобретение и эксплуатацию;

- возможность изготовления швов практически любой сложности.

Недостатки:

- внутренняя пористость сварных швов;

- необходимость в подготовке высококвалифицированного рабочего, соответственно дорогое обучение и затраты.

Вывод:

Дуговая сварка покрытыми электродами подходит. Но при толщинах металла 70 мм необходим нагрев металла до больших температур, что будет проблематично при данных размерах конструкции. Также будет необходимо большое число проходов.

3.2 Автоматическая сварка плавящимся электродом в среде активных газах и смесях (АПГ)

Применение:

Практически все отрасли машиностроения. В строительстве на монтаже крупногабаритных конструкций, автоматическая сварка поворотных стыков трубопроводов большого диаметра и толщины стенок (до 100 мм).

Толщины:

Для металла 5 мм не удается добиться устойчивого горения дуги при мелкокапельном струйном переносе металла. За один проход можно сварить металл толщиной до 8 мм .

Преимущества:

- хорошее перемешивание ванны,

- высокая производительность, особенно при сварке металла больших толщин;

- возможность визуального контроля горения дуги и формирования шва;

- достаточно высокий КПД процесса в сравнении со сваркой неплавящимся электродом;

- высокая универсальность, сопоставимая с ручной сваркой покрытыми электродами;

- высокая производительность наплавки металла;

- практическое исключение в сварном шве неметаллических вкраплений, так как защита только газовая.

Недостатки:

- дорогое вспомогательное оборудование в сравнении с РД;

- значительный уровень разбрызгивания электродного металла, если не использовать дорогостоящее оборудование с программным управлением каплепереноса металла;

- дорогостоящее современное оборудование (полуавтоматы, автоматы).

Вывод:

Данный вид сварки подходит, так как:

1 – возможность сварки больших толщин;

2 – подходит для сварки громоздких конструкций. Является универсальным и подходящим, непосредственно для данного изделия.

3.3 Электрошлаковая сварка (ЭШ)

Применение:

Для сварки малых толщин и для электрошлакового переплава используется однофазная сеть, в остальных случаях – трехфазная. Преимущественно ЭШ применяется для сварки больших толщин. Тяжелое машиностроение, энергомашинострение (изготовление станин прессов, прокатных станов, валов газовых турбин электростанций, лопастей гидротурбин, корпусов).

Толщины:

Экономически выгодно применять ЭШ при толщине металла более 30 мм (возможность сваривать толщины более 100 мм).

Преимущества:

– высокой устойчивостью процесса (мало зависящей от рода тока) и нечувствительностью к кратковременным изменениям тока и даже его прерыванию;

– высокой производительностью;

– значительной экономичностью процесса (на плавление равного количества электродного металла электроэнергии затрачивается на 15–20% меньше, чем при дуговой сварке);

– исключением необходимости подготовки свариваемой или наплавляемой поверхности;

– высокой защитой сварочной ванны от воздуха;

– возможностью получения за один проход наплавленной поверхности теоретически любой толщины;

– возможностью наплавки без особых затруднений из чугуна, цветных металлов и сплавов и других трудносвариваемых материалов.

Недостатки:

– громоздкое и дорогое оборудование;

– необходимость изготовления технологической оснастки, формирующей шов;

– нижний диапазон толщин, начиная с 25 мм;

– необратимые изменения в структуре металла, снижение прочности и пластичности околошовной зоны, вследствие длительного пребывания металла при высоких температурах (1200-1250С).

– возможность формирования наплавленных поверхностей только в вертикальном положении;

– недопустимость прерывания процесса до окончании сварки.

Вывод:

Электрошлаковая сварка является подходящим способом для данного изделия, так как обеспечивается сварка большой толщины. Процесс высокопроизводителен, но дорогостоящий.

Рассмотренные методы сварки являются практически единственно – возможными для сварки стали Х17Н2.

4 Выбор режимов обработки

4.1 Ручная дуговая сварка покрытыми электродами (РД)

Режимы дуговой сварки представляют собой совокупность контролируемых параметров, определяющих условия сварочного процесса. Правильно выбранные и поддерживаемые на протяжении всего процесса сварки параметры являются залогом качественного сварного соединения. Условно параметры можно разделить на основные и дополнительные.

Основные параметры режима дуговой сварки:

– диаметр электрода,

– величина, род и полярность тока,

– напряжение на дуге,

– скорость сварки,

– число проходов.

Ориентировочные режимы ручной дуговой сварки покрытым электродом корпуса парогенератора из стали Х17Н2 приведены в таблице 2.

Таблица 2. Основные параметры режима сварки РД корпуса парогенератора из стали Х17Н2 [7]:

| Ток, А | 170 – 350 |

| Род тока | Постоянный, обратная полярность |

| Напряжение, В | 22 – 24 |

| Марка электрода | ЭА-898/21 ГОСТ 10052-75 |

| Диаметр электрода, мм | 4 – 8 |

| Скорость сварки, м/ч | 8 – 10 |

| Число проходов | 25-30 |

4.2 Автоматическая сварка плавящимся электродом в среде активных газах и смесях (АПГ)

Разновидностью ее является сварка плавящимся электродом в ![]()

Сварку в ![]() обычно выполняют на постоянном токе обратной полярности плавящимся электродом. Основными параметрами режима сварки в

обычно выполняют на постоянном токе обратной полярности плавящимся электродом. Основными параметрами режима сварки в ![]() и его смесях являются:

и его смесях являются:

– полярность и сила тока,

– напряжение дуги;

– диаметр, скорость подачи, вылет и наклон электрода;

– скорость сварки;

– расход и состав защитного газа.

Сварочный ток и диаметр электродной проволоки выбирают в зависимости от толщины свариваемого металла и расположения шва в пространстве. Стабильный процесс сварки с хорошими технологическими характеристиками можно получить только в определенном диапазоне силы сварочного тока, который зависит от диаметра и состава электродной проволоки и рода защитного газа.

Сварочный ток и диаметр электродной проволоки выбирают в зависимости от толщины свариваемого металла и расположения шва в пространстве. Стабильный процесс сварки с хорошими технологическими характеристиками можно получить только в определенном диапазоне силы сварочного тока, который зависит от диаметра и состава электродной проволоки и рода защитного газа.

Величина сварочного тока определяет глубину противления и производительность процесса сварки. Величину сварочного тока регулируют изменением скорости подачи сварочной проволоки.

Одним из важных параметров режима сварки в ![]() является напряжение дуги. С повышением напряжения увеличивается ширина шва и улучшается его формирование. Однако увеличивается и угар полезных элементов кремния и марганца, повышается чувствительность дуги к магнитному дутью, увеличивается разбрызгивание металла сварочной ванны. При пониженном напряжении дуги ухудшается формирование сварочного шва. Оптимальные значения напряжения дуги зависят от величины сварочного тока, диаметра и состава электродной проволоки, а также от рода защитного газа.

является напряжение дуги. С повышением напряжения увеличивается ширина шва и улучшается его формирование. Однако увеличивается и угар полезных элементов кремния и марганца, повышается чувствительность дуги к магнитному дутью, увеличивается разбрызгивание металла сварочной ванны. При пониженном напряжении дуги ухудшается формирование сварочного шва. Оптимальные значения напряжения дуги зависят от величины сварочного тока, диаметра и состава электродной проволоки, а также от рода защитного газа.

Ориентировочные режимы сварки АПГ корпуса парогенератора из стали Х17Н2 приведены в таблице 3.

Таблица 3. Основные параметры режима сварки АПГ корпуса парогенератора из стали Х17Н2 [7]:

| Ток, А | 430 –460 |

| Род тока | Постоянный Обратной полярности |

| Напряжение, В | 32 – 34 |

| Газ | |

| Расход газа, л/мин | 18 – 20 |

| Марка электродной проволоки | Св-08Х18Н2ГТ и Св-08Х14ГНТ по ГОСТ 2246-70 |

| Диаметр электродной проволоки, мм | 2 – 3 |

| Наклон электродной проволоки , ° | 5 – 15 |

| Вылет электродной проволоки, мм | 25 – 30 |

| Скорость подачи электродной проволоки,, м/час | 300 – 350 |

| Скорость сварки, м/ч | 14 – 31 |

| Число проходов | 20-25 |

4.3 Электрошлаковая сварка (ЭШ)

Главная особенность электрошлаковой сварки (наплавки) заключается в том, что сварочная цепь электрического тока проходит по электроду, жидкому шлаку и основному металлу, обеспечивая расплавление основного и присадочных материалов. Ванна расплавленного шлака, имея меньшую, чем у расплавленного металла, плотность, постоянно находится в верхней части расплава. Этим самым исключается доступ и воздействие окружающей среды на жидкий металл. Кроме того, капли присадочного металла, проходя через шлак, очищаются от вредных примесей и легируются (в случае наличия в шлаке необходимых легирующих компонентов).

Химический состав электродного металла выбирается в соответствии с составом основного металла. Лучшим вариантом считается такой, при котором металл шва и металл наплавляемого изделия близки по химическому составу и механическим свойствам.

Электрошлаковую сварку выполняется на переменном токе, постоянном токе обратной полярности плавящимся электродом, стержнем и пластиной.

Электрошлаковый процесс на переменном токе протекает более устойчиво, чем на постоянном. Основными параметрами режима сварки являются:

– полярность и сила тока,

– напряжение дуги;

– диаметр, скорость подачи, вылет и наклон электрода;

– скорость сварки;

– расход и состав защитного газа.

Ориентировочные режимы ЭШ сварки корпуса парогенератора из стали Х17Н2 приведены в таблице 4.

Таблица 4. Основные параметры режима ЭШ сварки корпуса парогенератора из стали Х17Н2 [7]:

| Ток, А | 1200 – 1300 |

| Род тока | Переменный |

| Напряжение, В | 24 – 26 |

| Номинальная толщина детали в месте сварки, мм | 105 |

| Зазор между кромками свариваемых деталей, мм | 29 — 32 |

| Сухой вылет электрода, мм | 40 – 50 |

| Скорость сварки металла, мм/с | 0,225 – 0,35 |

| Марка электрода | Св-08Х18Н2ГТ Св-08Х14ГНТ |

| Электрод, мм | Проволока |

| Количество электродов | 3 |

| Глубина шлаковой ванны, мм | 15 – 20 |

| Температура охлаждающей воды, С | 60 |

| Марка флюса | АНФ-14 |

5 Выбор технологического оборудования

5.1 Ручная дуговая сварка покрытыми электродами (РД)

Для сварки рекомендуется выпрямитель ВДУ – 401 УЗ

Цена 28 300 р.

Выпрямитель сварочный ВД – 401 У3 (рисунок 2) предназначен для питания электрической сварочной дуги постоянным током при ручной дуговой сварке, резке и наплавке металлов. Сварочный ток плавно регулируется вращением рукоятки, находящейся на передней панели выпрямителя.

Таблица 5. Технические характеристики выпрямителя ВДУ – 401 УЗ [6]

| 1. | Напряжение питания, В | 380 (~3 фазы) |

| 2. | Сварочный ток, А | = 80 ... 400 |

| 3. | Коэффициент нагрузки, % | 60 |

| 4. | Номинальное рабочее напряжение, В | 36 |

| 5. | Напряжение холостого хода, В | 80 |

| 6. | Габаритные размеры(ДхШхВ), мм | 510х570х660 |

| 7. | Масса, кг | 97 |

Вспомогательные материалы:

Электрод ЭА-898/21 по ГОСТ 10052-75.

Цена 271,44 руб/кг

5.2 Автоматическая сварка плавящимся электродом в среде активных газах и смесях (АПГ)

Для сварки рекомендуется универсальный сварочный выпрямитель КИУ-501 (рисунок 4)

Цена: 45 548 руб

Предназначен для комплектации сварочных полуавтоматов и автоматов для сварки в среде защитных газов и под флюсом.

Таблица 7. Технические характеристики сварочного выпрямителя КИУ-501 [6]

| Номинальное напряжение питающей сети, В | 380 |

| Частота питающей сети, Гц | 50 |

| Номинальный сварочный ток, А | 500 |

| Номинальное рабочее напряжение, В | 46 – 50 |

| Пределы регулирования сварочного тока, А | 50-500 |

| Номинальный режим работы, ПВ% | 60 |

| Потребляемая мощность, кВА | 40 |

| Пределы регулирования рабочего напряжения, В | 18-50 |

| Напряжение холостого хода, В не более | 85 |

| Диаметр электродов, мм | 2-6 |

| Масса, кг | 260 |

| Габаритные размеры, мм | 790х600х860 |

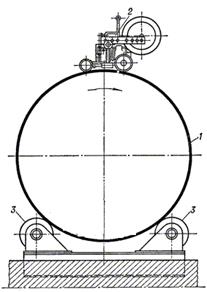

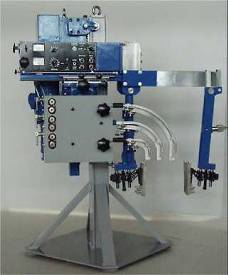

Автомат для сварки в среде углекислого газа АДГ-515 (рисунок 5)

Цена: 187 546.00 руб

Рисунок 5 – внешний вид автомата для сварки в среде углекислого газа АДГ-515 и схема его расположения на корпусе парогенератора

Таблица 8. Технические характеристики автомата для сварки в среде углекислого газа АДГ-515

| Защитная среда | |

| Напряжение питания, В | 3х380 |

| Потребляемая мощность источника питания, кВА | 40 |

| Диапазон регулирования сварочного тока, А | 60 – 500 |

| Диапазон регулирования напряжения на дуге, В | 18 – 50 |

| Диаметр электродной проволоки, мм | 1,2 – 3,0 |

| Скорость подачи электродной проволоки, м/час | 120 – 960 |

| Скорость сварки, м/час | 12 – 120 |

| Емкость кассеты (барабана) для проволоки, кг | 15 |

| Масса сварочного трактора, кг | 56 |

| Габариты сварочного трактора, мм | 800х450х600 |

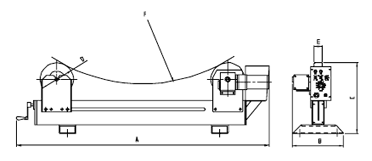

Вращатель роликовый TR-135KB (рисунок 6)

Цена:450 000 руб

Рисунок 6 – внешний вид вращателя роликового TR-135KB и схема расположения детали цилиндрической формы на нем

Предназначен для вращения цилиндрических изделий со сварочной скоростью при автоматической сварке внутренних и наружных кольцевых швов.

Вращатель состоит из одной приводной и одной неприводной секций. Его технические характеристики приведены в таблице 9.

Таблица 9. Технические характеристики вращателя роликового TR-135KB

| Питание, В/Гц | 3 фазы 380V 50Hz |

| Вращающая мощность, кг | 135000 |

| Диапазон диаметров (f), мм | 300-6500 |

| Диапазон скорости, м/час | 6-72 |

| Диаметр вальца (d), мм | 500 |

| Ширина вальца (е), мм | 525 |

| Общая длина (а), мм | 1200/1100 |

| Общая ширина (в), мм | 3500 |

| Общая высота (с), мм | 750 |

Вспомогательные материалы

Защитный газ:

Углекислый газ, 1 сорт по ГОСТ 8050-85 в баллонах по 40 литров

Цена: 3900.00руб/ баллон

Электродная проволока:

Св-08Х14ГНТ по ГОСТ 2246-70

Цена: 97,600 руб/кг.

5.3 Электрошлаковая сварка (ЭШ)

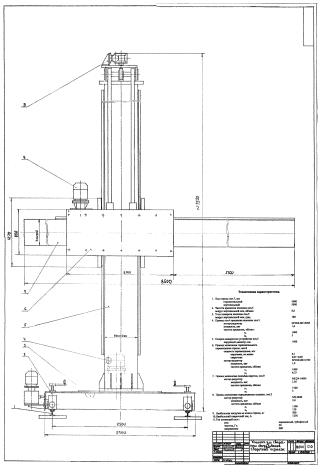

Колонна КС 5х5 (рисунок 7)

Цена: 894 400 руб

Колонна самоходная КС 5х5 предназначена для монтажа сварочных систем при сварке кольцевых и линейных швов сосудов, резервуаров, баков

Рисунок 7 – внешний вид сварочной колонны КС 5х5

Таблица 10. Технические характеристики сварочной колонны КС 5х5

| № п/п | Наименование параметра | Значение |

| 1 | Ход стрелы горизонтальный, м | 5 |

| 2 | Ход каретки вертикальный, м | 5 |

| 3 | Нагрузка на конец стрелы, (не менее) кГ | 500 |

| 4 | Скорость поворота стрелы, об/мин | 0,6 |

| 5 | Угол поворота колонны, град | 360 |

| 6 | Ширина рельсового пути, мм | 2500 |

Автомат для ЭШС: А-535 (рисунок 7)

Цена 215 540 руб.

Автомат предназначен для однопроходной электрошлаковой сварки с двусторонним формированием шва сталей толщиной до 450 мм. Автомат позволяет осуществлять сварку продольных и кольцевых стыковых швов, угловых и тавровых соединений.

Может поставляться в исполнении, предназначенном для сварки вертикально-стыковых швов сталей толщиной до 250 мм., а также различных других швов и толщин по спецзаказу. В таблице 10 приведены основные характеристики автомата для ЭШС А-535.

Рисунок 8 – Внешний вид автомата для ЭШС: А-535

Таблица 11. Технические характеристики автомата для ЭШС: А-535

| Номинальное напряжение сети, В | 380 |

| Частота тока питающей сети, Гц | 50 |

| Номинальный сварочный ток, А при ПВ = 80% при ПВ = 100% | 1000 900 |

| Количество электродов, шт | 3 |

| Диаметр электродной проволоки, мм | 12 |

| Диапазоны регулирования скорости подачи электродной проволоки, м/ч | 60 450 |

| Толщина свариваемого металла, мм | 50 450 |

| Скорость вертикального перемещения автомата при сварке, м/ч | 0,4 9,0 |

| Маршевая скорость вертикального перемещения, м/ч | 0 70 |

| Радиальная корректировка мундштуков, град. | ± 5 |

| Расход воды для охлаждения, л/мин | 10 30 |

| Масса, кг: | 375 |

| Габаритные размеры, мм: | 470365430 |

Вращатель роликовый TR-135KB (рисунок 6)

Цена:450 000 руб

Требования к источникам питания для ЭШС менее жестки, чем для дуговой сварке. Источники питания, применяемые для дуговой сварки, годятся и для ЭШС. Однако более стабильный процесс можно получить с помощью специализированных источников питания с низким напряжением холостого хода, жесткой или пологопадающей внешней характеристикой. Для ЭШС используют, как правило, трансформаторы.

Трансформатор ТДФЖ-2002 (рисунок 8)

Цена 128 500 руб.

Рисунок 9 – внешний вид трансформатора ТДФЖ-2002

Трансформатор предназначен для автоматической дуговой сварки под слоем флюса на переменном токе углеродистых и низколегированных сталей, а так же для ЭШС. Имеет три ступени регулирования сварочного тока. Плавное регулирование сварочного тока в пределах одной ступени переключения и включение на сварку может осуществляться местно или дистанционно. Трансформатор может работать в составе автоматизированных сварочных линий. Принудительное воздушное охлаждение (встроенный вентилятор). Термозащита от перегрева трансформатора. Класс изоляции Н.

Технические данные трансформатора приведены в таблице 11.

Таблица 12. Технические характеристики трансформатора ТДФЖ-2002 [6]

| Напряжение питающей сети, В | 380 |

| Частота питающей сети, Гц | 50 |

| Номинальный сварочный ток (ПВ, %), А | 2000(100) |

| Пределы регулирования сварочного тока, А | 600…2200 |

| Количество ступеней регулирования тока | Плавно 3 |

| Напряжение холостого хода, В, не более | 120 |

| Пределы регулирования рабочего напряжения, В | 30-60 |

| Масса, кг: | 850 |

| Габаритные размеры, мм: | 13707601220 |

| Максимальная потребляемая мощность, кВА | 240 |

Вспомогательные материалы:

Флюс АН-17;

Цена: 43 руб/кг.

Электродная проволока:

Св-08Х14ГНТ по ГОСТ 2246-70 ;

Цена: 97,600 руб/кг.

Заключение

В курсовой работе проанализированы технические возможности способов сварки плавлением изделия из заданного материала (Х17Н2) и с заданной геометрией свариваемой поверхности (кольцевой шов корпуса парогенератора).

Выбраны технологические рекомендации по сварке плавлением и рекомендуемые диапазоны изменения всех необходимых параметров для данной толщины (105 мм).

Определены рациональные марки основного и вспомогательного оборудования, обеспечивающего требуемые параметры процесса; выполнено экономическое сравнение вариантов технологии сварки плавлением и выбран наиболее экономичный вариант автоматической сварки плавящимся электродом в среде активных газах и смесях (АПГ) для данного производства (единичное).

Список использованной литературы

1. Акулов А.И., Бельчук Г.А. Технология и оборудование сварки плавлением. — М.: «Машиностроение», 1977г. - 432 с.

2. Груздев Б.Л., Методические указания по оформлению технологической документации при курсовом и дипломном проектировании – Уфа: УГАТУ, 2005г. – 39 с.

3. Б.Л. Груздев, В.М. Бычков., Методические указания к выполнению курсового проекта по дисциплине «Производство сварных конструкций» – Уфа, УГАТУ, 2002г. – 34 с.

4. Марочник сталей и сплавов / Под ред. В.Г. Сорокина. – М.: Машиностроение, 1989г. – 640 с.

5. Масленков С. Б., Масленкова Е.А., Стали и сплавы для высоких температур. Справ. Изд. В 2-х кн. – М.: Металлургия, 1991г., 383с.

6. Милютин В.С., Коротков В.А. Источники питания для сварки. – Челябинск: Металлургия Урала, 1999г. – 366с.

7. Сварка и свариваемые материалы. Справочник. В 3-х т., Т 1/ Под ред. Э.Л.Макарова. – М.: Металлургия, 1991г. – 528 с.