Технологические основы индивидуальной пайки

СОДЕРЖАНИЕ: Индивидуальная пайка применяется при монтаже блоков в условиях мелкосерийного производства, а также во всех случаях ремонтных работ. Технологический процесс индивидуальной пайки состоит из следующих операций:Индивидуальная пайка применяется при монтаже блоков в условиях мелкосерийного производства, а также во всех случаях ремонтных работ. Технологический процесс индивидуальной пайки состоит из следующих операций:

– фиксация соединяемых элементов;

– нанесение дозированного количества флюса и припоя;

– нагрев места пайки до заданной температуры и выдержка в течение фиксированного времени;

– охлаждение соединения без перемещения паяемых деталей;

– очистка и контроль качества соединения.

Для обеспечения надежности паяных соединений предусматривают:

– механическое закрепление элементов и монтажных проводников на контактных лепестках и гнездах при объемном монтаже;

– выбор оптимальных зазоров в конструкции паяных соединений между поверхностями монтажных элементов.

При пайке оловянно-свинцовыми припоями такие зазоры определяются по формуле:

![]()

где dотв – диаметр металлизированного отверстия;

dв – диаметр вывода ЭРЭ.

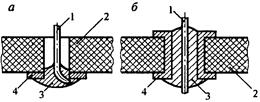

Основные типы монтажных соединений в производстве ЭА показаны на рис.1.. Пайка выводов 1 в неметаллизированные отверстия печатных плат 2 (рис.1, а ) отличается тем, что припой 3 не полностью заполняет монтажное отверстие. Вследствие этого снижается механическая прочность соединения, повышается вероятность отслоения контактных площадок 4 . Соединение с полным пропоем металлизированного отверстия (рис.1,б) получается при рациональном выборе зазора и большом времени пайки в условиях хорошей смачиваемости металлизированного отверстия. Соединение, показанное на рис. 1в , формируется при точном совмещении вывода с контактной площадкой (фиксация элемента).

Рис.1 Типы монтажных соединений.

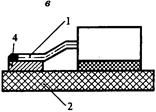

Температура пайки выбирается из условия наилучшей смачиваемости припоем паяемых деталей и отсутствия значительного теплового воздействия на паяемые элементы. Практически она на 20–50°С выше температуры плавления припоя. Как видно из графической зависимости (рис.2), на участке А смачивание недостаточное, С – максимальное, В – оптимальное (не вызывает перегрева припоя и паяемых материалов).

Требуемый температурный режим при индивидуальной пайке обеспечивается теплофизическими характеристиками применяемого паяльника:

– температурой рабочего конца жала;

– степенью стабильности этой температуры, обусловленной динамикой теплового баланса между теплопоглощением паяемых деталей, теплопроводностью нагревателя и теплосодержанием паяльного жала;

– мощностью нагревателя и термическим КПД паяльника, определяющими интенсивность теплового потока в паяемые детали.

Рис. 2. Зависимость площади смачивания от температуры припоя

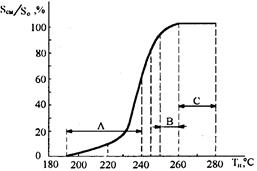

В технологии ЭА поддержание на заданном уровне температуры жала паяльника является весьма важной задачей, поскольку при формировании электромонтажных соединений на печатных платах с использованием микросхем, полупроводниковых приборов и функциональных элементов, термочувствительных и критичных к нагреву, возможны выход из строя дорогих и дефицитных элементов, снижение надежности изделия. Особенно критична к температурному режиму ручная пайка паяльником, которая имеет следующие параметры: температура жала паяльника 280 – 320 °С, время пайки не более 3 с. Однако из-за интенсивной теплоотдачи сначала в припой, набираемый на жало, а затем в паяемые элементы температура рабочей части жала паяльника снижается на 30–110 °С и может выйти из оптимального температурного интервала пайки (рис. 3).

Рис. 3. Термический цикл пайки паяльником.

Соотношение времени пайки и продолжительности пауз между пайками должно обеспечить восстановление рабочей температуры паяльного жала. Длительность восстановления зависит от теплопроводности жала, его длины, эффективной мощности нагревателя и степени охлаждения при пайке. Рекомендуемые мощности паяльников:

– для пайки ИМС и термочувствительных ЭРЭ 4, 6, 12, 18 Вт;

– для печатного монтажа 25, 30, 35, 40, 50, 60 Вт;

– для объемного монтажа 50, 60, 75, 90, 100, 120 Вт.

КПД паяльников имеет в настоящее время тенденцию к повышению от 35 до 55 % в связи с применением внутреннего обогрева жала вместо внешнего. Напряжение питания нагревателя выбирается равным 24, 36, 42 В, а в бытовых паяльниках – 220 В.

Стабилизация температуры рабочего жала паяльников достигается несколькими способами:

– тиристорным терморегулятором, состоящим из датчика температуры, закрепляемого в паяльном жале на расстоянии 30 – 40 мм от рабочего торца, и схемы управления. Точность регулирования температуры непосредственно в датчике достигает ±2 °С, однако на рабочем конце жала она достигает ±(5–10) °С за счет инерционности теплового поля (прибор «Термит»);

– нагревателем с переменным электросопротивлением, зависящим от температуры. Например, в монтажном паяльнике фирмы Philips (Германия) нагревательный элемент состоит из агломерата свинца и бария, сопротивление которого возрастает в сотни раз при нагревании выше точки Кюри, в результате чего сила тока снижается и паяльник остывает, а после охлаждения ниже точки Кюри процесс развивается в обратном порядке;

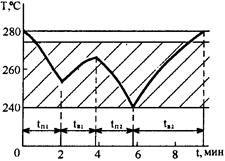

– использованием магнитного датчика (рис.4), изменяющего свои свойства при нагреве выше, точки Кюри, в результате чего в паяльнике фирмы Weller (США) происходитотключение нагревателя;

– использованием массивного паяльного жала и близким расположением нагревателя.

Паяльные жала характеризуются следующими геометрическими параметрами:

– длиной,

– диаметром,

– формами загиба жала и заточки рабочего конца.

Рис. 4. Паяльник фирмы Weller с термостабилизацией:

1 - включатель; 2 - постоянный магнит; 3 - датчик; 4 - нагреватель

Длина жала зависит от пространственного расположения паяных соединений и может быть от 10 мм (микропаяльники) до 30 – 50 мм (паяльники для объемного монтажа). Диаметр жала должен в 15–25 раз превышать диаметр проводника и выбирается из ряда предпочтительных диаметров: 0,5; 0,8; 1,5; 3; 5; 8; 10 мм. Форма загиба жала выбирается в зависимости от глубины монтажа и интенсивности тепловой нагрузки, а также пространственного расположения паяемых соединений (рис. 5, табл. 1).

Рис. 5. Формы загиба паяльных жал

Табл. 1. Унифицированный ряд загиба паяльных жал

| Индекс жала | Угол загиба, град |

Характеристика применения | ||

| Глубина монтажа | Интенсивность нагрузки | Расположение соединений | ||

А Б В Г |

0 90 120 135 |

Большая Средняя Небольшая То же |

Любая Средняя То же Высокая |

Разнотипное Однотипное Многообразие пространственного положения |

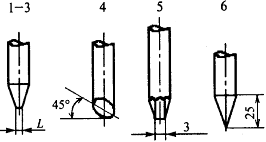

Форма заточки жала зависит от плотности монтажа, размеров контактных площадок, интенсивности тепловой нагрузки (рис. 6, табл. 2).

Рис.6. Формы заточки паяльных жал.

Табл. 2. Унифицированный ряд заточки паяльных жал

| Номер заточки | Конфигурация жала | L, мм |

Характеристика применения | ||

| Плотность монтажа | Размер контактных площадок | Интенсивность тепловой нагрузки | |||

1 2 3 4 5 6 |

Две рабочие плоскости То же То же Одна рабочая плоскость Три рабочие плоскости Увеличенная поверхность |

2 4 6 5 3 До 1 |

Высокая То же Средняя Высокая Средняя Высокая |

Небольшой Средний Большой Средний То же Небольшой |

Небольшая Средняя Высокая Средняя То же То же |

Для унификации паяльных жал введены следующие их обозначения из трех знаков:

– первый определяет диаметр жала,

– второй (буква) — угол загиба жала,

– последний (цифра) — номер заточки, например 8Б6, 5А4 и т. д.

Эрозионная стойкость жала паяльника определяет его долговечность. Обычное медное жало из-за интенсивного растворения в припое после 1000 паек теряет форму и нуждается в заточке. Для защиты жала применяют гальваническое покрытие никелем толщиной 90–100 мкм, что удлиняет срок службы жала примерно вдвое. Перспективное решение проблемы – применение порошковых спеченных сплавов медь-вольфрам. Повышенная термо- и износостойкость вольфрама удачно сочетается с хорошей теплопроводностью меди. Гарантированная пористость материала улучшает смачивание жала припоем.

Паяльник фирмы Weller для ремонтно-монтажных работ имеет:

– время нагрева жала до температуры 270°С – 6 с;

– встроенную подсветку зоны пайки;

– время работы от кадмиевой батарейки – около 10 ч;

– три сменных жала диаметрами 0,8; 1,5; 2,5 мм и длиной 63 мм;

– удобный дизайн, обеспечивающий включение питания нажатием кнопки непосредственно перед выполнением пайки.

Эта фирма выпускает устройства типа HEAT-A-DIL для распайки ИМС и ремонта электронных блоков на печатных платах, имеющие сменные насадки для ИМС с различным количеством выводов и экстракторы для демонтажа ИМС с печатных плат.

Фирма Расе Inc. (США) выпустила микропортативный прибор МР-1 для припаивания и распаивания элементов (рис. 7), предназначенный для ремонтных работ в различных условиях и работающий от сети 220 В или 12-вольтной батареи. Время нагрева паяльника –1 мин, обеспечивается надежный контроль температуры наконечника паяльника.

Ряд зарубежных фирм выпускает паяльные станции, состоящие из стабилизированного блока питания, паяльника с набором сменных жал и вакуумного отсоса припоя из зоны пайки, представляющего собой конструкцию типа медицинского шприца с пружиной.

Список используемой литературы

1. Достанко А.П., Ланин В.Л., Хмыль А.А., Ануфриев Л.П. Технология радиоэлектронных устройств и автоматизация производства. Мн.: Вышэйшая школа, 2002..

2. Достанко А.П., Пикуль М.И. Хмыль А.А. Технология производства ЭВМ. Мн.: Высшая школа, 1994.

3. Ланин В.Л., Емельянов В.А., Хмыль А.А. Проектирование и оптимизация технологических процессов производства электронной аппаратуры. Мн.:БГУИР, 1998.

4. Ланин В.Л. Технология сборки, монтажа и контроля в производстве электронной аппаратуры. Мн.: БГУИР, 1987.

5. Емельянов В.А., Ланин В.Л., Хмыль А.А. Технология электрических соединений в производстве электронной аппаратуры. Мн.: Бестпринт, 1997.