Технологический процесс обработки детали Вал-червяк

СОДЕРЖАНИЕ: Министерство образования Российской Федерации Министерство Российской Федерации по атомной энергии Технологический институт филиал Московского инженерно-физического институтаМинистерство образования Российской Федерации

Министерство Российской Федерации по атомной энергии

Технологический институт

( филиал)

Московского инженерно-физического института

(технического университета)

(г. Лесной Свердловской области)

СОГЛАСОВАНО: УТВЕРЖДАЮ:

Заведующий кафедрой Руковод. курсового проекта

Технология машиностроения Старший преподаватель

Процесс технологический обработки детали типа червяк

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Курсового проекта по дисциплине Технология машиностроения |

МИФИ КП0312.00.000

Студент

Группа

г. Лесной

2008

Аннотация

В данном проекте рассмотрен один из возможных технологических процессов обработки детали типа червяк.

При его разработке были учтены: тип производства, свойства и особенности обрабатываемого материала, точность размеров, чистота поверхности, действующие стандарты и нормативы.

Проект состоит из пояснительной записки, альбома технологических карт и чертежей.

Для выполнения графической части курсового проекта использовалась система КОМПАС–3DV9.

В расчетах использована прикладная программа пакета Mathcad Professional.

При оформлении пояснительной записки - программа MicrosoftWord.

Графическая часть проекта содержит: чертеж детали, заготовки, размерного анализа, чертежи технологического процесса обработки с указанием технологических размеров и режущего инструмента, чертёж размерного анализа.

В данной работе были развиты навыки к самостоятельному решению инженерных задач в области проектирования технологических процессов, в выборе оборудования и режущего инструмента для получения годной детали механической обработкой.

При оформлении графической части проекта и альбома технологических карт учитывались требования ЕСКД и ЕСТПП.

Содержание

Введение

1. Анализ технологичности детали

2. Выбор метода получения заготовки

3. Расчет припусков и допусков на заготовку по ГОСТ 7505-89

4. Расчет припусков на диаметральные размеры расчетно-аналитическим методом

5. Выбор технологического процесса изготовления детали

6. Выбор технологических баз

7. Выбор и характеристика оборудования, режущего инструмента

8. Расчет припусков на линейные размеры размерным анализом

9. Выбор СОЖ

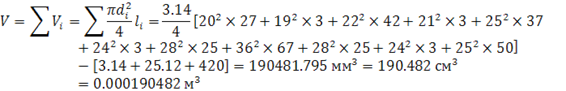

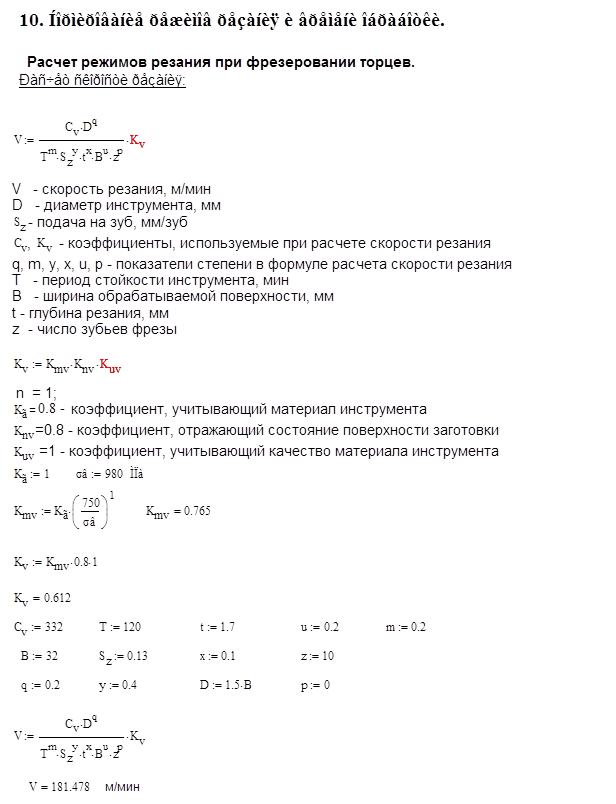

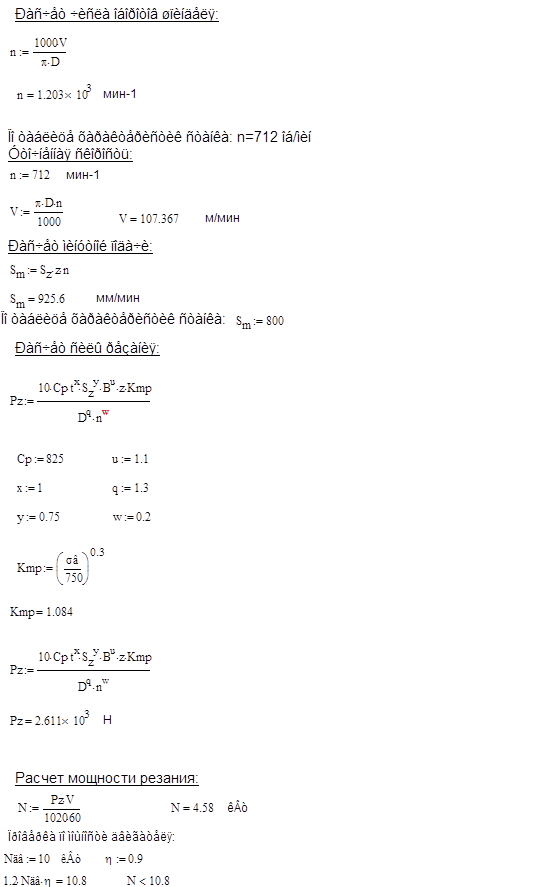

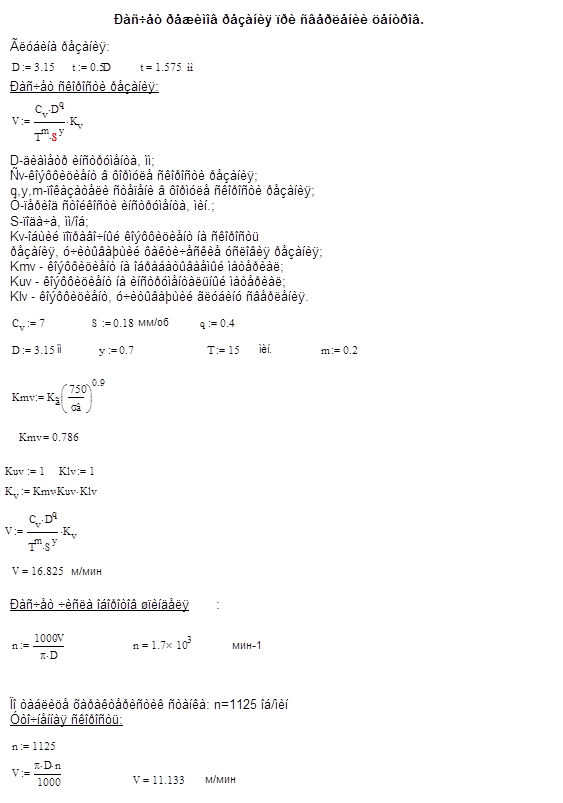

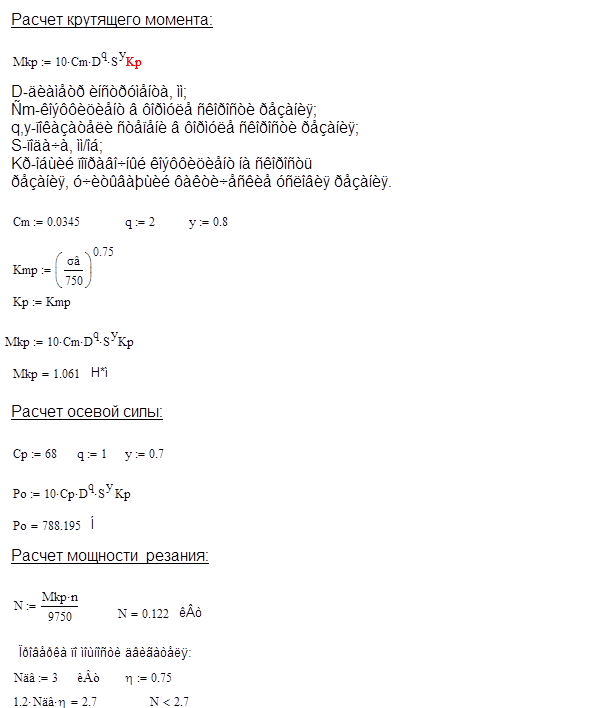

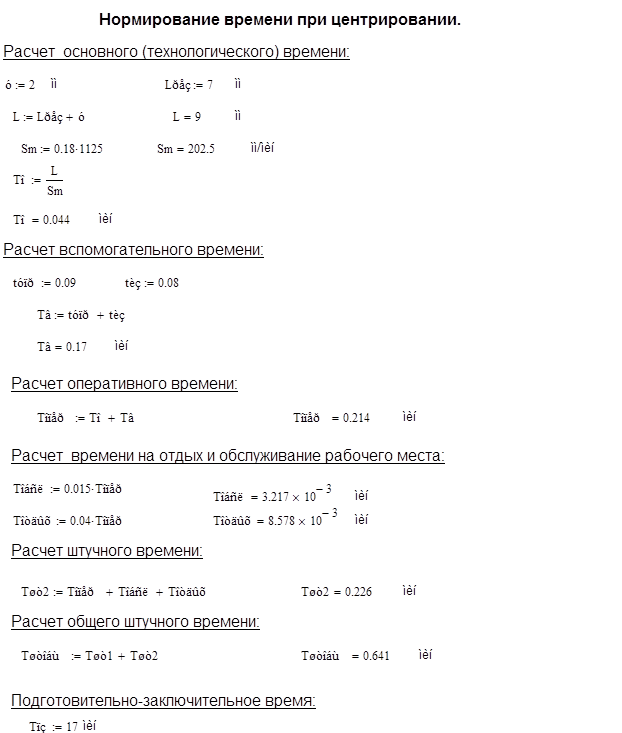

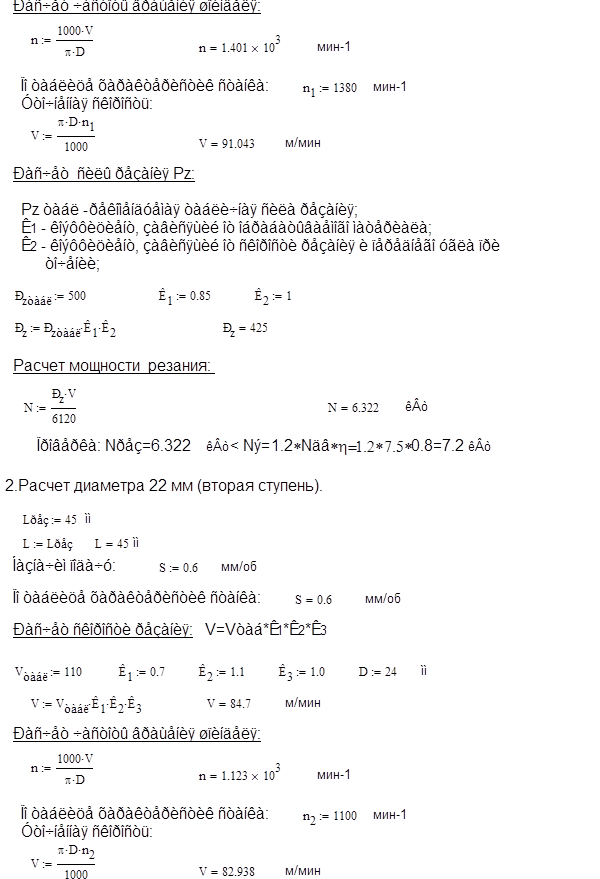

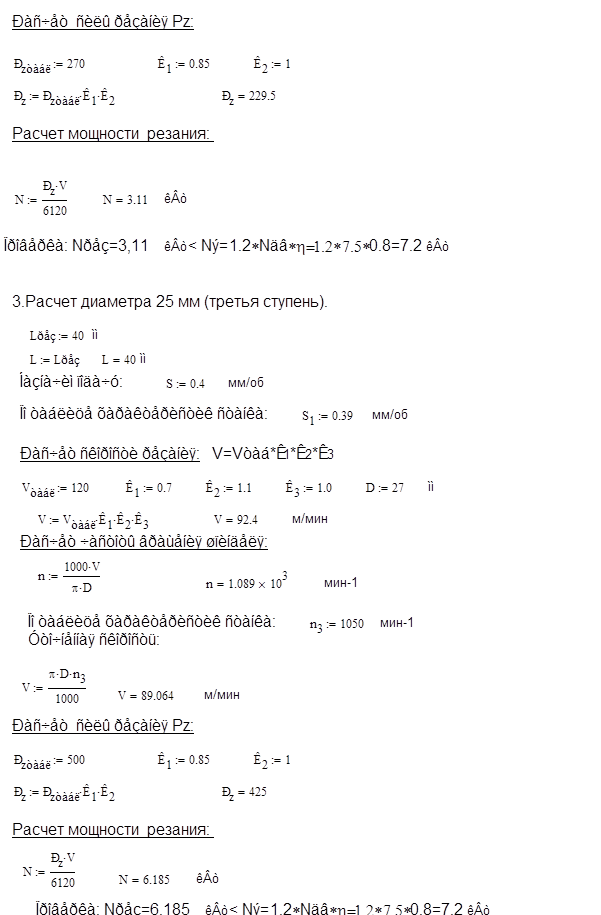

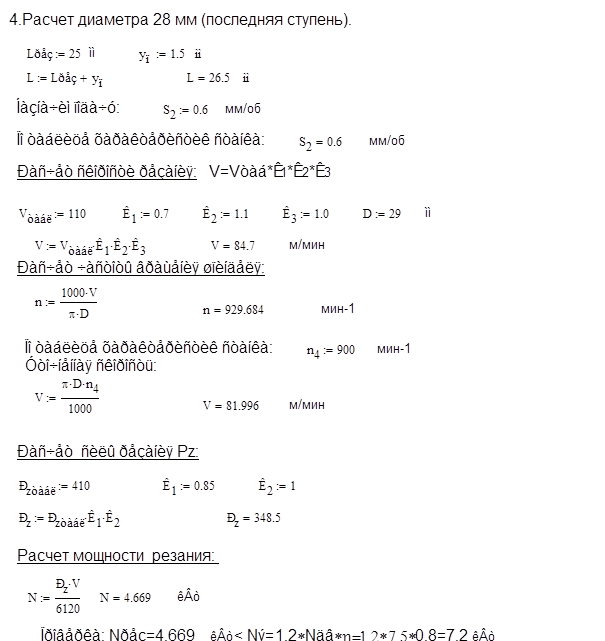

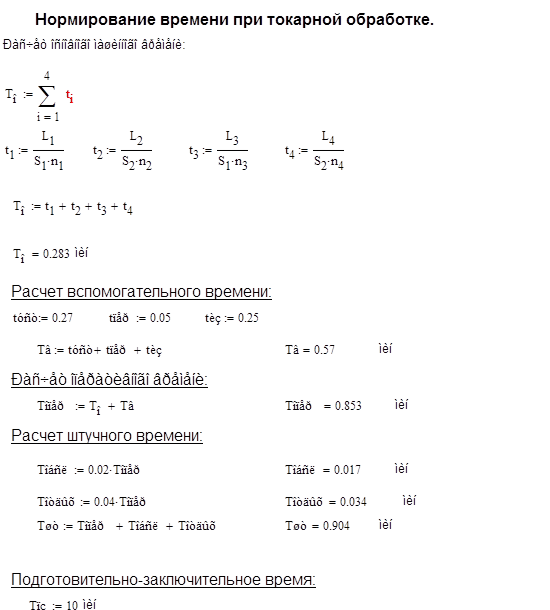

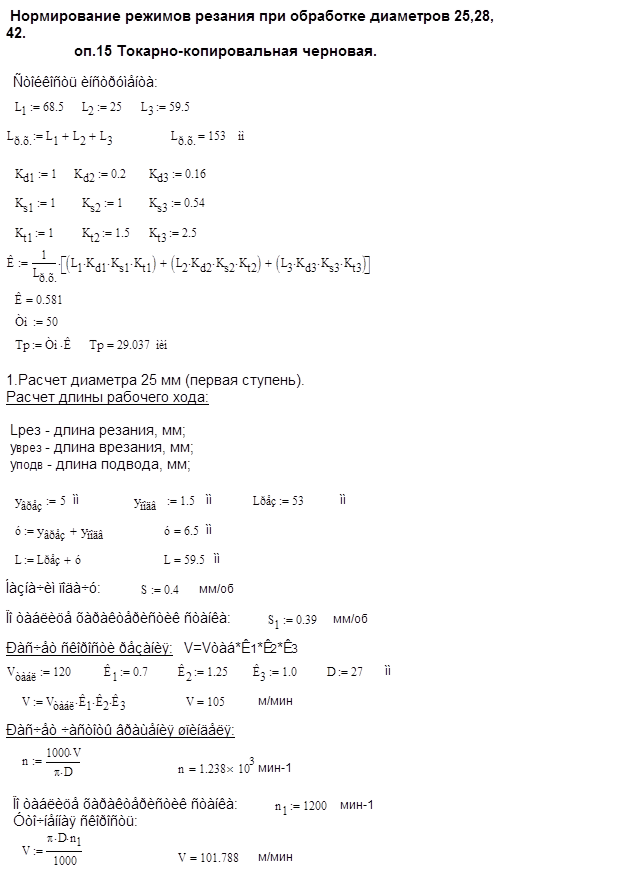

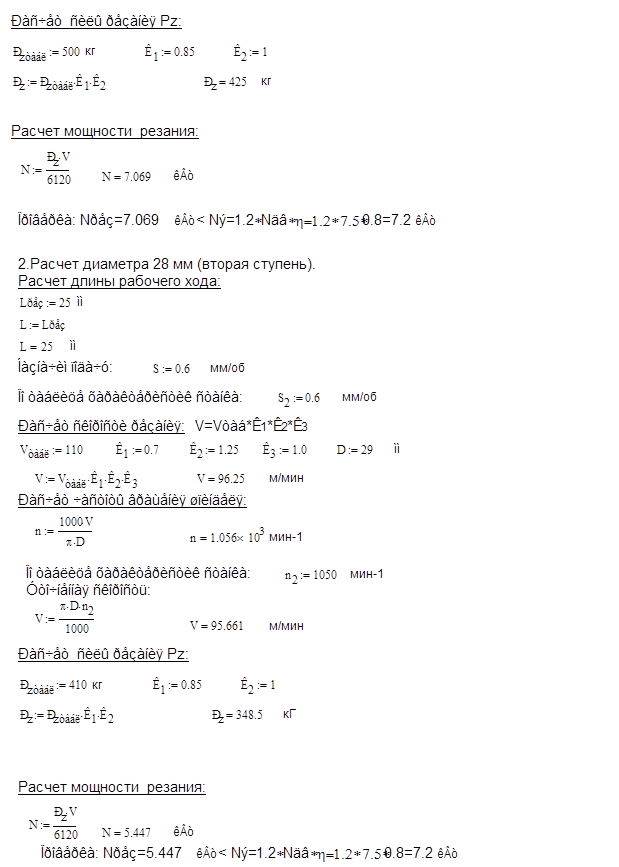

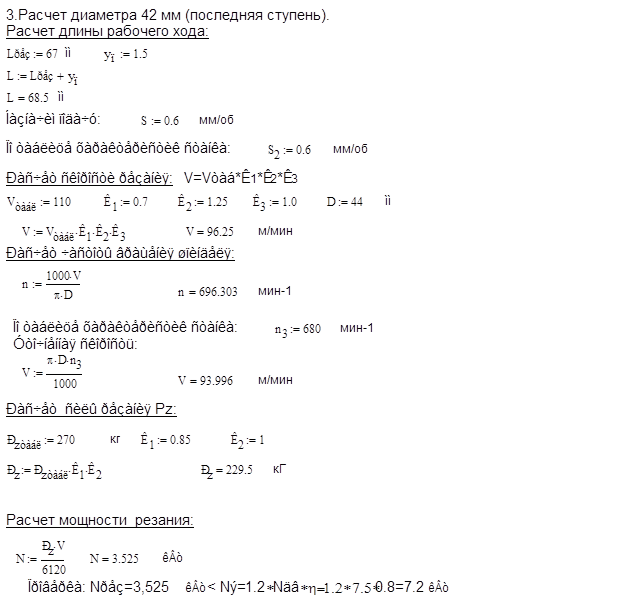

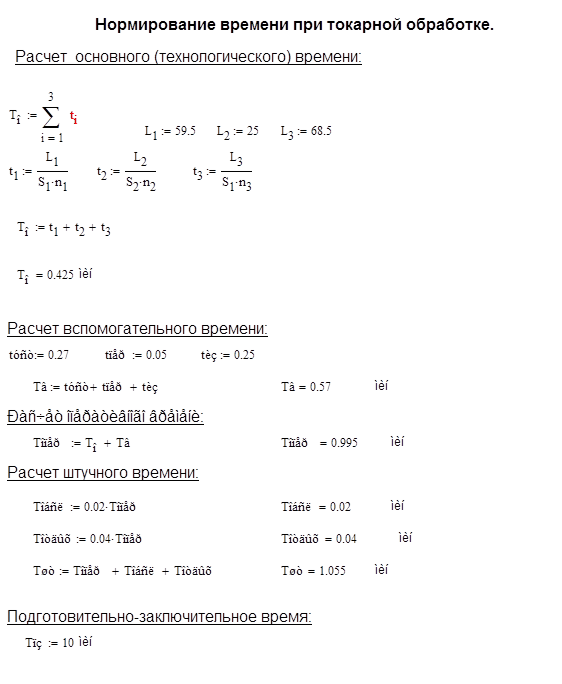

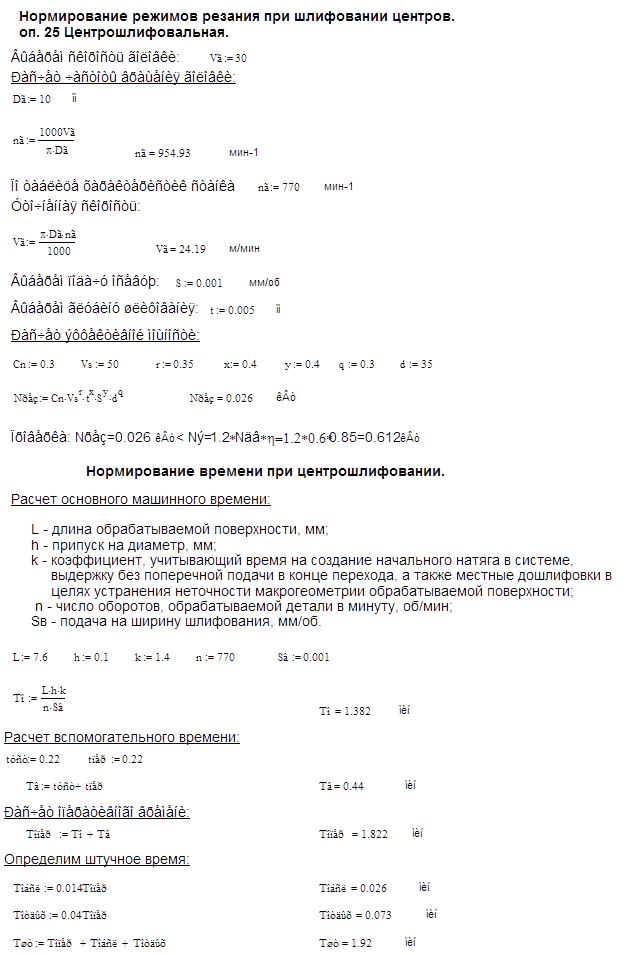

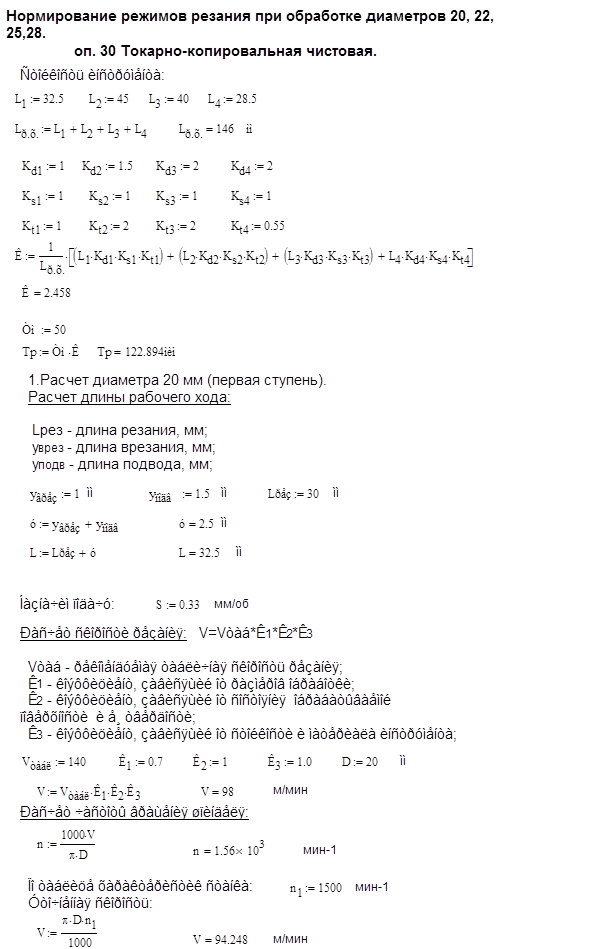

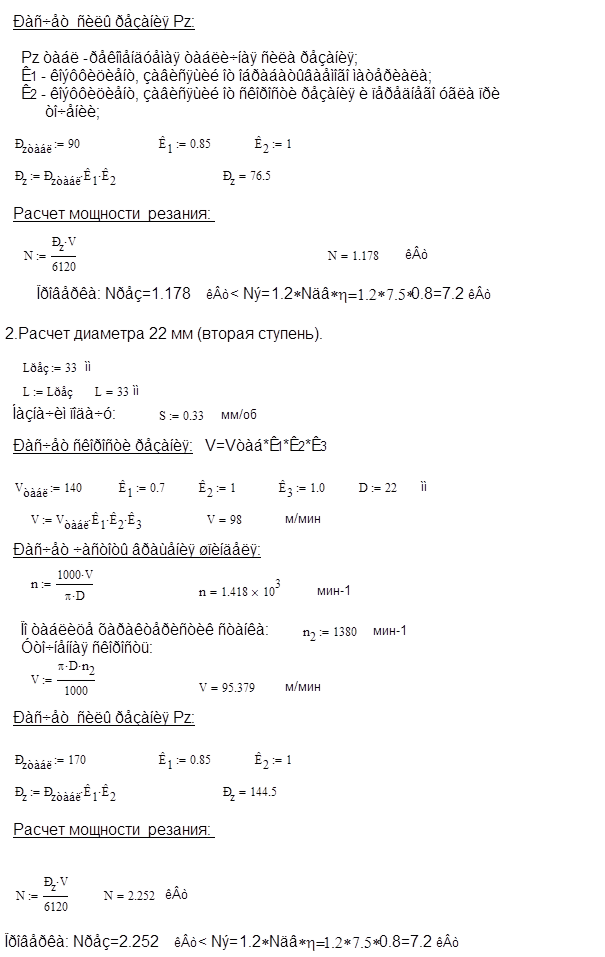

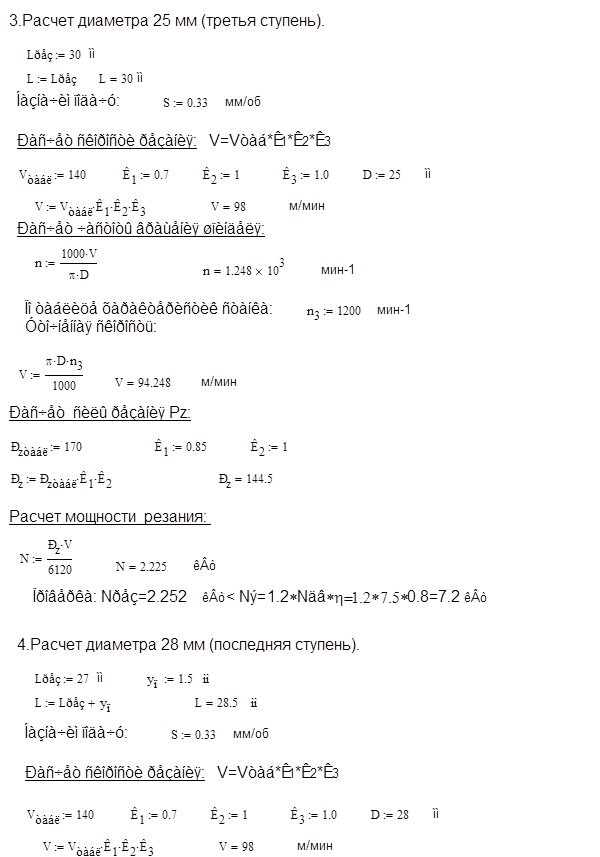

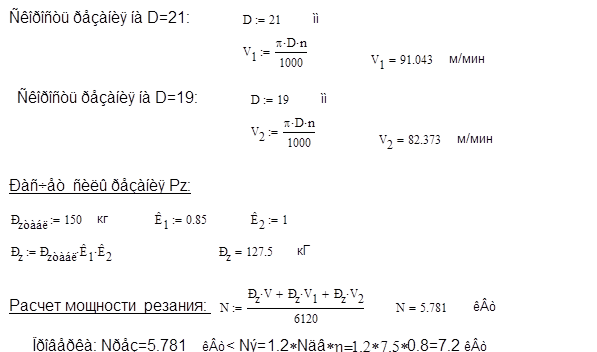

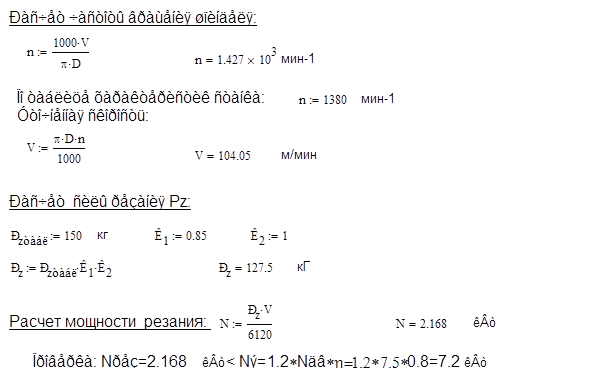

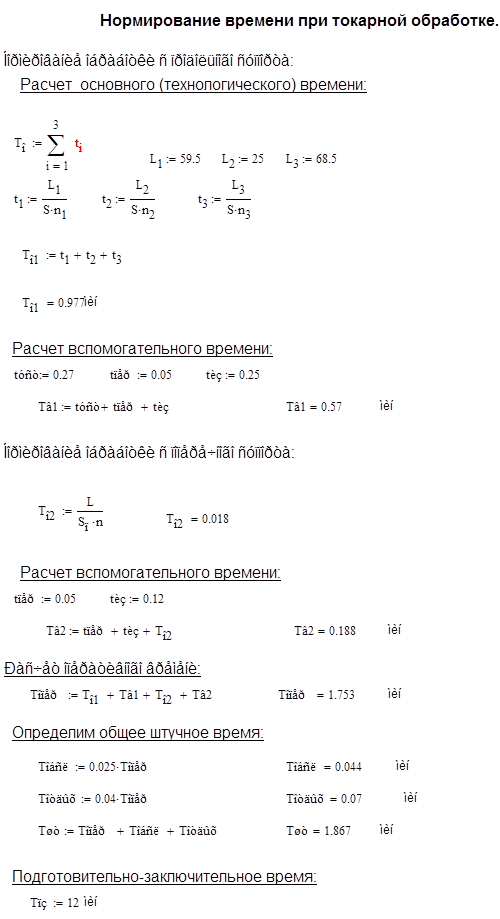

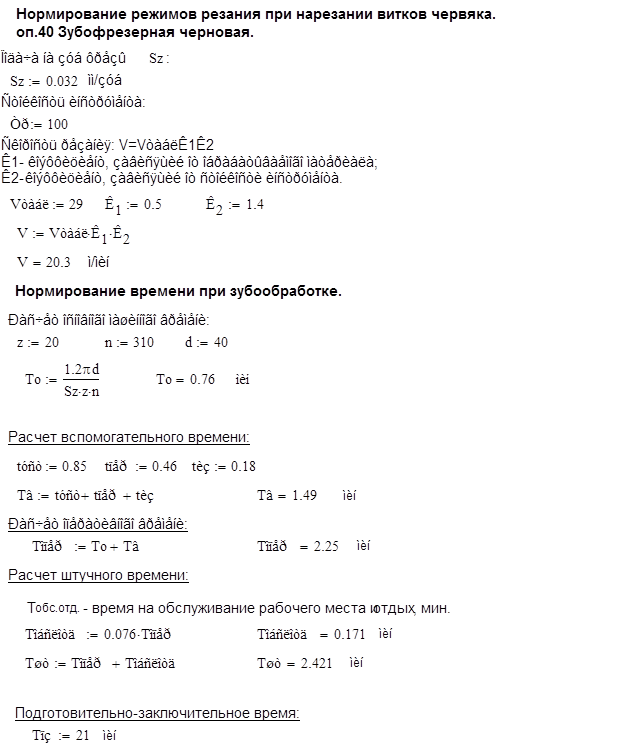

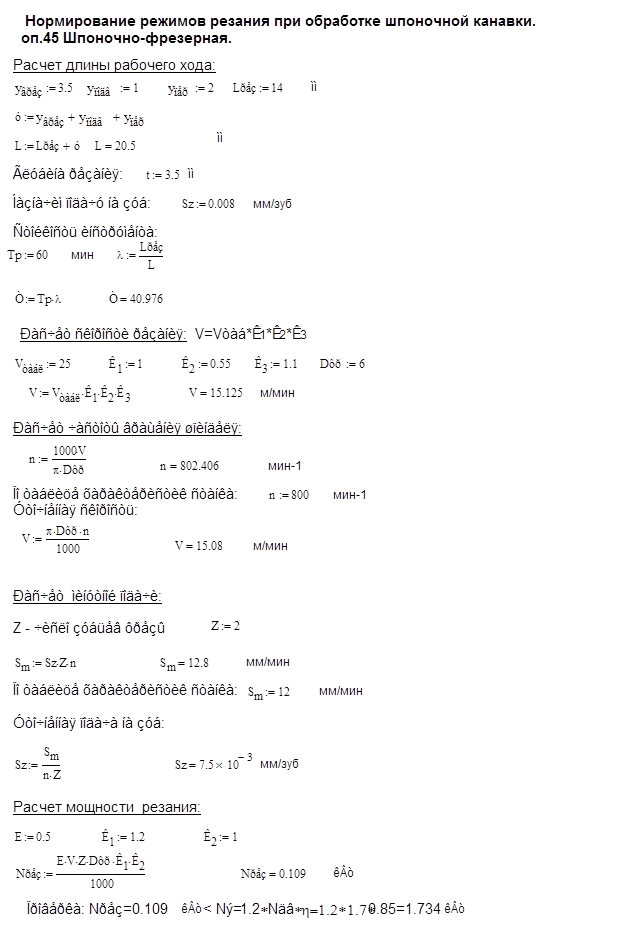

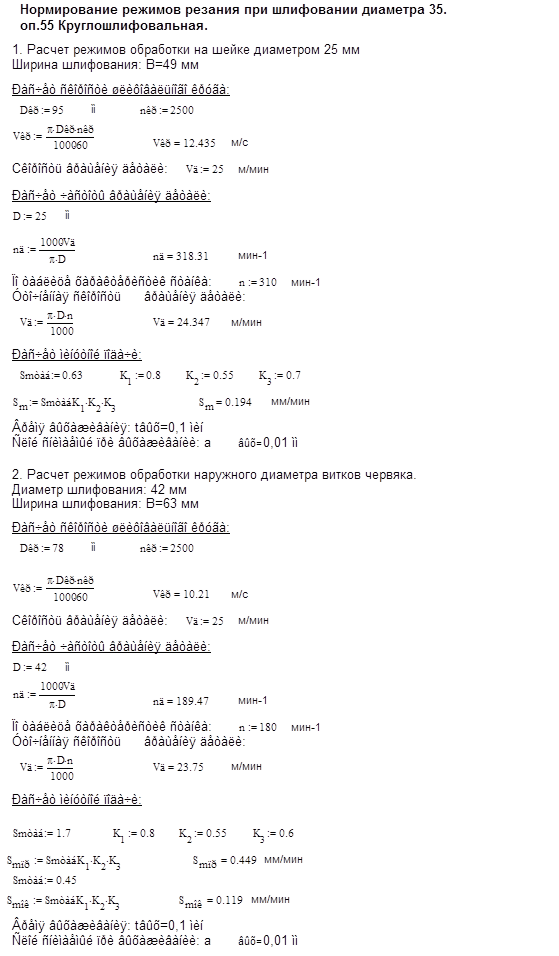

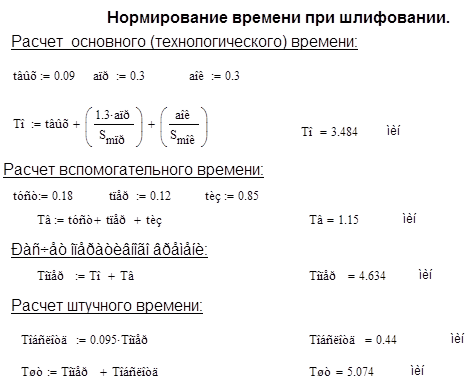

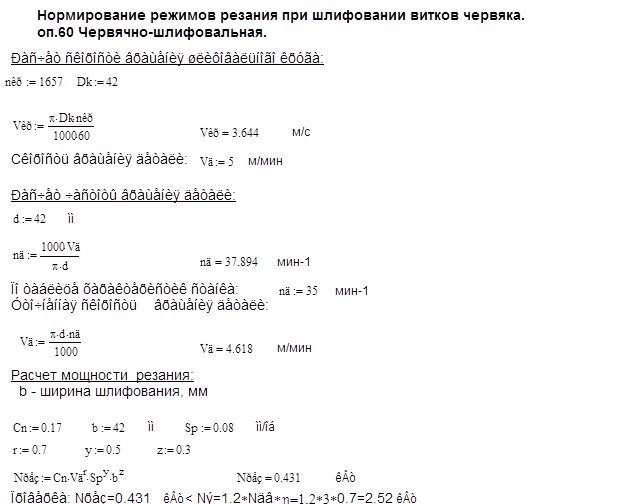

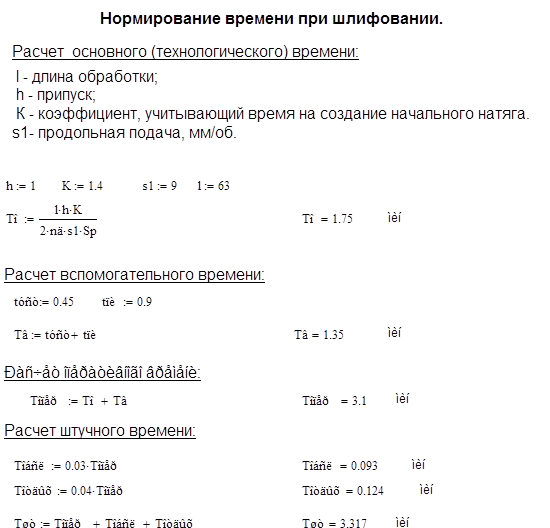

10. Нормирование режимов резания и времени обработки

Заключение

Список литературы

Введение

Курсовой проект по технологии машиностроения является самостоятельной работой в области основной специальности и наиболее полно отражает знания, полученные при изучении режущего инструмента, технологии машиностроения, металлорежущих станков и станочных приспособлений.

Основная цель курсового проекта:

- развить навыки к решению инженерных задач в области проектирования технологических процессов механической обработки деталей машин;

- освоить методику проектирования технологических процессов по всем её этапам с анализа задания до технико-экономического обоснования;

- закрепить методику расчёта и конструирования заготовок;

- закрепить методику построения размерных схем и расчёта технологических размеров;

- развить навыки правильного выбора и использования оборудования с установлением рациональных режимов резания и технологически обоснованных норм времени;

- освоить методику составления маршрутных и операционных карт.

1. Анализ технологичности детали.

Разработка ТП производится для изделий, конструкции которых отработаны на технологичность. Конструкция детали напрямую влияет на разработку тех. процесса, выбор станков, приспособлений и может быть признана технологичной, если обеспечивает простое и экономичное изготовление этого изделия. От точности размеров детали зависит выбор рабочих той или иной квалификации. В зависимости от материала выбирается способ получения заготовки, её вид, режимы обработки, инструмент.

Проанализируем чертеж конструкции исходной детали и дадим качественную оценку ее технологичности.

Тип детали – ступенчатый вал - червяк с небольшими габаритами.

Материал детали Сталь 40Х обычно применяется при изготовлении червяков быстроходных высоконагруженных передач. Он недорогой, широко распространенный и применяемый в машиностроении; хорошо обрабатывается резанием, что способствует сокращению времени обработки.

В качестве технологических баз используют центровочные отверстия, которые позволяют обработать почти все наружные поверхности вала на единых базах с установкой в центрах. Они совпадают с конструкторскими, что не повлечет за собой погрешности базирования. Но конструкторские размеры могут не совпадать с технологическими, что вызовет ужесточение допусков на некоторые размеры.

Данный червяк имеет небольшие перепады диаметров ступеней, что позволяет вести обработку одновременно несколькими резцами и говорит о технологичности.

Требования к шероховатости червяка средние – есть поверхности с высокими требованиями (поверхности 25мм – места под подшипники; рабочий профиль червяка), обработка которых усложняет техпроцесс, увеличивает номенклатуру обрабатывающего инструмента, но есть и с достаточно низкими, обработка которых не требует больших затрат времени и высокой трудоемкости.

Наружные поверхности детали имеют открытую форму, что обеспечивает обработку на проход и свободный доступ инструмента к обрабатываемым поверхностям. Неудобными в обработке могут оказаться выточки размером в 3мм , но они необходимы при шлифовании шеек вала червяка для выхода шлифовального круга. В конструкции детали нет наклонного расположения обрабатываемых поверхностей (за исключением зубьев самого червяка), что удобно для обработки.

Все выше изложенное позволяет сделать вывод, что представленная деталь является среднетехнологичной.

2. Выбор метода получения заготовки

Материал детали – Сталь 40Х. В условиях крупносерийного производства предпочтительным способом получения заготовок для детали типа “червяк” является штамповка. Горячая штамповка имеет существенные преимущества перед ковкой и литьем:

1) более высокая производительность по сравнению с ковкой;

2) получение без напусков поковок более сложной конфигурации, чем при ковке;

3) экономия металла;

4) штампованные поковки имеют значительно меньшие допуски, чем при ковке;

Горячая штамповка в закрытых штампах является более точной, чем в открытых.

В закрытых штампах в основном штампуют на горизонтально ковочных машинах и на кривошипных горячештамповочных прессах.

ГКМ предназначена для штамповки из пруткового материала высадкой и прошивкой поковок, форма которых близка форме тел вращения.

Преимущества штамповки на ГКМ:

1) легкость штамповки таких деталей, которые на другом оборудовании рационально изготовить нельзя.

2) экономия металла за счет штамповки преимущественно в закрытых штампах и отсутствия в отдельных случаях штамповочных уклонов;

3) получение поковок высокого качества; возможность применения вставок для ручьев, в результате чего экономится штамповая сталь;

4) безударная, спокойная, безопасная работа;

5) легкость автоматизации (автоматические ГКМ с горизонтальным разъемом матриц).

Недостатки штамповки на ГКМ:

1) меньшая универсальность по сравнению с молотами и прессами; резко ограниченная номенклатура поковок; относительно небольшие размеры и масса поковок (до 150кг );

2) необходимость применения в качестве исходного материала проката повышенной точности;

3) низкая стойкость штампов – в закрытых возникают прегрузки в полости ручья;

4) необходимость очистки нагретого прутка от окалины, так как деформирование происходит за 1 ход и вся окалина может быть заштампована в его поверхность;

5) высокая стоимость (примерно в 1,5 раза выше стоимости КГШП той же мощности).

КГШП предназначены для относительно точной штамповки различных поковок. Отличаются быстроходностью (50-60 ход/мин), что позволяет сократить время деформации заготовки, снизить разогрев штампов и увеличить их стойкость. При штамповке на прессе металл течёт одинаково в верхний и нижний штампы, вследствие того что верхние и нижние контактные поверхности заготовки охлаждаются приблизительно одинаково. Конструкция пресса обеспечивает высокую точность размеров, вследствие точного совпадения частей штампа благодаря надёжному закреплению ползуна в направляющих станины и наличию направляющих колонок и втулок в штампе.

Преимущества штамповки на КГШП:

1) Наличие выталкивателей в ползуне и столе пресса позволяет уменьшить штамповочные уклоны до 1-30 , а в некоторых случаях отказаться от них, что уменьшает напуски на уклоны;

2) Постоянство хода пресса обеспечивает одинаковую степень обжатия заготовок;

3) Высокая стойкость штампов объясняется очень незначительным временем пребывания горячего металла в ручье штампа, безударным характером деформации, применение выталкивателей, исключающих застревание поковок.

Если сравнивать штамповку на ГКМ и КГШП, то получим следующие результаты:

1) Направляющие обоих ползунов ГКМ конструктивно выполнены также, как и у КГШП, и являются столь же надежными.

2) Но открытая свеху станина не обеспечивает машине такой жесткости, какую имеют вертикальные КГШП. Поэтому поковки, изготовляемые на ГКМ, по величине припусков и допусков ближе к молотовым поковкам.

3) Число ходов в минуту у ГКМ на 40-50% меньше, чем у КГШП. Но вспомогательное время, затрачиваемое на ручные приемы, при штамповке на ГКМ меньше, соответственно, ГКМ не является менее производительной.

Таким образом, проанализировав все плюсы и минусы штамповки в закрытых штампах на ГКМ и КГШП делаем свой выбор в пользу КГШП.

Там, где разница между диаметрами заготовки мала ( до 5 мм ) делаем заготовку бесступенчатой, чтобы не усложнять штампы. Там же, где перепад значительный ( более 5 мм ) мы вынуждены применить ступень, так как производство детали крупносерийное и мы можем себе позволить усложнить штамп в целях экономии металла и уменьшения объёма механической обработки.

3. Расчет припусков и допусков на заготовку по ГОСТ 7505-89

Штамповочное оборудование – горячештамповочный пресс.

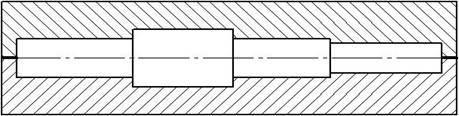

6.1 Расчетная масса детали:

![]()

p =7800 кг/м3

![]()

6.2 Класс точности поковки:

Т3

6.3 Группа стали:

М2

6.4 Степень сложности:

С1

![]()

![]()

![]()

6.5 Исходный индекс: 9

6.6 Диаметральные размеры:

| Размер | Шероховатость | Z | T | Размер заготовки | ||

| Rz 40 | 1.4 | 0.5 | 1.9 | +0.8 -0.4 |

||

| Ra 1.25 | 1.6 | 0.5 | 2.1 | +0.9 -0.5 |

||

| Ra 1.25 | 1.4 | 0.5 | 1.9 | +0.8 -0.4 |

6.7 Линейные размеры:

| Размер | Шероховатость | Z | T | Размер заготовки | ||

| Rz 40 | 1.4 | 0.5 | 1.9 | +0.9 -0.5 |

||

| Rz 40 | 1.4 | 0.5 | 1.9 | +0.9 -0.5 |

||

| 132 | Rz 40 | 1.5 | 0.5 | 2.0 | +1.1 -0.5 |

|

| Rz 40 | 1.7 | 0.5 | 2.2 | +1.4 -0.8 |

4. Расчёт припусков на заготовку расчетно-аналитическим

| Технологические операции и переходы | Элементы припуска, мкм | Расчетный | Допуск, мкм |

Предельные размеры | Предельные значения припусков | ||||||

| Rz i-1 | Hi-1 | Припуск Zmin |

Размер | max | min | max | min | ||||

285-0.34 Rz 40 |

|||||||||||

| Заготовительная | 285.359 | 2200 | 287.6 | 285.4 | |||||||

| Предварительное торцевое фрезерование | 160 | 200 | 339 | - | 699 | 284.66 | 340 | 285 | 284.66 | 2.6 | 0.74 |

Rz 40 |

|||||||||||

| Заготовительная | 286.099 | 2200 | 288.3 | 286.1 | |||||||

| Предварительное торцевое фрезерование | 160 | 200 | 339 | - | 699 | 285.4 | 2200 | 287.6 | 285.4 | 0.7 | 0.7 |

методом

7.1 Расчет линейного размера

![]()

![]()

![]()

![]()

|

7.2 Расчет диаметрального размера

![]()

![]()

![]()

![]()

![]()

![]()

| Технологические операции и переходы | Элементы припуска, мкм | Расчетный | Допуск, мкм |

Предельные размеры | Предельные значения припусков | ||||||

| Rz i-1 | Hi-1 | Припуск Zmin |

Размер | max | min | max | min | ||||

Ra 1.25 |

|||||||||||

| Заготовительная | 29.092 | 1200 | 30.3 | 29.1 | |||||||

Черновое точение |

160 | 200 | 755 | - | 26.862 | 280 | 27.142 | 26.862 | 3.158 | 2.238 | |

Чистовое точение |

50 | 50 | 453 | - | 25.756 | 045 | 25.801 | 25.756 | 1.341 | 1.106 | |

| Термообработка | - | - | - | - | |||||||

| Шлифование | 25 | 50 | 302 | - | 25.002 | 015 | 25.017 | 25.002 | 0.784 | 0.754 | |

5. Выбор технологического процесса изготовления детали

Для данной детали в условиях крупносерийного производства составим два варианта обработки детали.

Вариант 1:

Оп.00 Заготовительная

Оп.05 Фрезерно-центровальная

Оп.10 Токарно-копировальная черновая

Оп.15 Токарно-копировальная черновая

Оп.20 Термообработка

Оп.25 Центрошлифовальная

Оп.30 Токарно-копировальная чистовая

Оп.35 Токарно-копировальная чистовая

Оп.40 Зубонарезная (нарезание дисковой модульной фрезой)

Оп.45 Шпоночно-фрезерная

Оп.50 Круглошлифовальная

Оп.55 Круглошлифовальная

Оп.60 Зубошлифовальная (двустороннее модульным дисковым кругом)

Вариант 2:

Оп.00 Заготовительная

Оп.05 Фрезерно-центровальная

Оп.10 Токарная черновая

Оп.15 Токарная чистовая

Оп.20 Токарная черновая

Оп.25 Токарная чистовая

Оп.30 Токарная канавочная

Оп.35 Зубонарезная (нарезание долбяком)

Оп.40 Термообработка

Оп.45 Центрошлифовальная

Оп.50 Шпоночно-фрезерная

Оп.55 Зубошлифовальная (двустороннее чашечными кругами)

Оп.60 Круглошлифовальная

Оп.65 Круглошлифовальная

Из двух рассмотренных технологий обработки предпочтительной является первая так как производится меньшее количество операций, требуется меньшее число переустановов, фрезерование дисковой модульной фрезой является более дешевым и распространенным методом нарезания витков червяка.

6. Выбор технологических баз

Одним из наиболее сложных и принципиальных разделов проектирования технологических процессов механической обработки и сборки является назначение технологических баз. От правильности решения вопроса о технологических базах в значительной степени зависят: фактическая точность выполнения размеров, заданных конструктором; правильность взаимного расположения обрабатываемых поверхностей; точность обработки, которую должен выдерживать рабочий при выполнении запроектированной технологической операции; степень сложности и конструкция необходимых приспособлений, режущих и измерительных инструментов; общая производительность обработки детали.

Заготовка детали в процессе обработки должна занять и сохранять в течении всего времени обработки определенное положение относительно деталей станка или приспособления. Для этого необходимо лишить заготовку детали шести степеней свободы.

В основе выбора технологических баз лежат следующие общие принципы:

– при обработке заготовок, полученных литьем или штамповкой, необработанные поверхности можно использовать в качестве баз только на первой операции;

– при обработке у заготовок всех поверхностей в качестве технологических баз для первой операции целесообразно использовать поверхности, которые будут подготавливать базы, используемые при дальнейшей обработке на большинстве операций;

–наибольшая точность обработки достигается при использовании на всех операциях одних и тех же баз, т. е. при соблюдении принципа единства баз;

– желательно совмещать технологические базы с конструкторскими.

– располагать базы на поверхности желательно на большем расстоянии друг от друга.

Основными базами большинства валов являются поверхности его опорных шеек. Однако использовать их в качестве технологических баз для обработки наружных поверхностей, как правило, затруднительно, особенно при условии сохранения принципа единства баз, что очень важно при автоматизированном технологическом процессе. Поэтому, при большинстве операций за технологические базы принимают поверхности центровых отверстий (31, 32) и торцов заготовки (поверхности 1, 10, 30), что позволяет обрабатывать почти все наружные поверхности вала на единых базах с установкой его в центрах, за исключением операций: фрезерно – центровальная, центрошлифовальная. При выполнении данных операций в качестве баз используются чаще наружные цилиндрические поверхности (поверхности 15, 24).

7. Выбор и характеристики оборудования, режущего инструмента

Оп.05 Фрезерно – центровальная

Данная операция имеет большое значение, т.к. на ней мы подготавливаем базы для последующей обработки детали. В соответствии с условиями (крупно-серийное производство) имеет смысл выбрать специальное оборудование, предназначенное конкретно для выполнения подобных операций. Исходя из данных предпосылок выбираем двусторонний фрезерно-центровальный полуавтомат последовательного действия МР-71М.

| Параметр | Значение |

| Диаметр обрабатываемой заготовки, мм | 20-125 |

| Длина обрабатываемой заготовки, мм | 200-500 |

| Число скоростей шпинделя | 8 |

| Пределы чисел оборотов шпинделя фрезы в минуту | 125-712 |

| Наибольший ход головки фрезы, мм | 225 |

| Диаметр применяемой фрезы, мм | 90-160 |

| Пределы рабочих подач, мм/мин | 20-800 |

| Число скоростей сверлильного шпинделя | 6 |

| Пределы чисел оборотов шпинделя в минуту | 125-1125 |

| Ход сверлильной головки, мм | 60 |

| Пределы рабочих подач, мм/мин | 20-300 |

| Продолжительность холостых ходов, мин | 0,3 |

Мощность электродвигателя, кВт: фрезерных головок сверлильных головок |

7 или 10 1,7 или 2,8 |

| Габариты станка, мм | 2640x1615x1680 |

| Категория ремонтной сложности | 6 |

Режущий инструмент:

-торцовая насадная фреза 2214-0153 со вставными ножами, оснащенными пластинами из твердого сплава Т15К6 по ГОСТ 24359-80 (2 штуки), технические требования по ГОСТ 24360-80;

-центровочные комбинированные сверла типа В4 2317-0122 по ГОСТ 14952-75 с цилиндрическим хвостовиком.

Оп.10;15 Токарно- копировальная черновая

Оп.30;35 Токарно- копировальная чистовая

В крупносерийном производстве для обработки ступенчатых валов широкое распространение получили многорезцовые и токарно-копировальные станки, которые на 50-100% производительнее универсальных токарных. Поскольку снимаемый припуск на ступенях различный, для увеличения производительности необходимо менять подачу и число оборотов шпинделя во время обработки не останавливая процесс. Исходя из этого выбираем полуавтомат токарный многорезцово- копировальный специальный модели НТ 502М

Предназначен для высокопроизводительной черновой и чистовой токарной обработки однорезцово- копировальным или многорезцово- копировальным способом валов, колец подшипников, фланцев и прочих деталей в центрах, патроне или на оправке в условиях серийного и массового производства.

| При работе станка обработка может производиться одновременно двумя суппортами или в любой последовательности со сменой частот вращения шпинделя и подач суппортов в любом кадре программы. Параметр | Значение |

| Наибольший диаметр обрабатываемой заготовки, мм | 250 |

| Наибольшая длина обрабатываемой заготовки, мм | 710 |

| Расстояние от низа основания станка до оси центров, мм | 1060 |

| Пределы частоты вращения шпинделя, мин-1 | 40-1600 |

| Количество сменных копиров | 2 |

| Пределы подач продольного суппорта, мм/мин | 3.5-2600 |

| Наибольшая длина обработки 1 резцом с продольного суппорта,мм | 550 |

| Скорость быстрого перемещения продольного суппорта | 3000 |

| Наибольший крутящий момент на шпинделе, Н/м | 650 |

| Пределы подач поперечного суппорта, мм/мин | 3.5-1500 |

| Наибольшее рабочее перемещение поперечного суппорта,мм | 140 |

| Скорость быстрого перемещения поперечного суппорта | 1500 |

| Мощность электродвигателя, кВт | 7.5 |

| Габариты станка, мм | 3000x1700x2120 |

| Масса станка, кг | 4200 |

Режущий инструмент:

-резец токарный проходной упорный отогнутый 2101-0004 с углом в плане 900 с пластинами из твердого сплава Т5К10 по ГОСТ 18879-73.

-резец токарный проходной отогнутый 2100-0025 с пластинами из твердого сплава Т5К6 по ГОСТ 18878-73;

-резец канавочный 2142-0585 Т15К6 по ГОСТ 9795-84.

Оп.25 Центрошлифовальная

На данной операции исправляется возможный увод баз после термообработки, поскольку производство крупносерийное выбираем оборудование, не требующее высокой квалификации станочника, т.е. специальное, не универсальное:

Станок центрошлифовальный 3922.

| Параметр | Значение |

Размеры обрабатываемой заготовки, мм диаметр длина |

5-200 50-1000 |

| Диаметр центрового отверстия, мм | 2.5-20 |

| Диаметр шлифовальной головки, мм | 10,20,32 |

| Наибольший вес обрабатываемой детали, кг | 40 |

| Число оборотов шлифовальной головки в минуту | 770,1560,3000,6050 |

| Мощность электродвигателя, кВт | 0.6 |

| Габариты станка, мм | 628х596х1980 |

Режущий инструмент:

- головка шлифовальная коническая EW 20х25 24А 25-Н СТ 1 6 К А 30м/с ГОСТ 2447-82.

Оп.40 Зубофрезерная

Винтовая поверхность цилиндрических червяков может быть нарезана с помощью дисковых фрез на универсально-фрезерных или резьбофрезерных станках. Поскольку обработка на универсально- фрезерном станке требует более долгой наладки станка, более квалифицированного станочника выбираем более специализированное оборудование: станок резьбофрезерный 5Б64.

| Параметр | Значение |

| Наибольший диаметр обрабатываемой заготовки, мм | 500 |

| Наибольший модуль, мм | 8 |

| Диаметр стола,мм | 320 |

| Наибольший угол наклона линии витка червяка, град | |

| Наибольший диаметр червячной фрезы, мм | 180 |

| Конус Морзе шпинделя фрезы | №4 |

| Число скоростей шпинделя фрезы | 8 |

| Пределы чисел оборотов шпинделя в минуту | 50-310 |

| Наибольшее осевое перемещение фрезы, мм | 80 |

Подача заготовки, мм/об: вертикальная или продольная радиальная |

0,8;0,83;1,33;1,67;5,0 0,14-0,84 |

| Мощность электродвигателя, кВт | 7,5 |

| Габариты станка, мм | 2500х1440х2000 |

| Категория ремонтной сложности | 11 |

Режущий инструмент:

-фреза дисковая модульная по ГОСТ 10996-78.

Оп.45 Шпоночно – фрезерная

Шпоночные канавки обрабатывают либо на обычных фрезерных станках, либо на специальных, работающих по маятниковому методу. В последнем случае шпоночные канавки получаются боле высокого качества, в связи с чем выбираем станок шпоночно-фрезерный 692А.

| Параметр | Значение |

| Ширина фрезеруемого паза, мм | 3-20 |

| Наибольшая длина фрезеруемого паза, мм | 300 |

| Размер стола, мм | 900-250 |

| Пределы чисел оборотов шпинделя в минуту | 385-3600 |

| Число шпинделей | 1 |

| Расположение шпинделей | вертикальное |

| Мощность электродвигателя, кВт | 1,7 |

| Габариты станка, мм | 400х900 |

| Категория ремонтной сложности | 8 |

Режущий инструмент:

-фреза шпоночная из БРС с цилиндрическим хвостовиком по ГОСТ 9140-78 2234-0355.

Оп.50;55 Круглошлифовальная

Станок круглошлифовальный 3М153А.

| Параметр | Значение |

Наибольшие размеры обрабатываемой заготовки, мм диаметр длина |

140 500 |

| Конус Морзе передней бабки, мм | №3 |

| Наибольший диаметр шлифовального круга, мм | 400 |

| Пределы чисел оборотов шпинделя в минуту | 80-800 |

| Число оборотов шпинделя шлифовальной бабки в минуту | 2500 |

| Скорость перемещения стола (регулирование бесступенчатое), мм/мин | 200-6000 |

| Угол поворота стола, град | |

| Наибольшее поперечное перемещение шлифовальной бабки, мм | 215 |

| Поперечная подача шлифовальной бабки на один ход стола, мм | 0,025-0,0025 |

| Число скоростей поводкового патрона | 6 |

| Пределы чисел оборотов поводкового патрона в минуту | 150-800 |

| Мощность электродвигателя, кВт | 5,5 |

| Габариты станка, мм | 2000х1365 |

| Категория ремонтной сложности | 8 |

Режущий инструмент:

- круг шлифовальный Э5 40 С2.

Оп.60 Червячно – шлифовальная

Станок полуавтомат червячно – шлифовальный 5К881. Предназначен для шлифования витков червяка степени точности 5 – для однозаходных червяков и степени точности 6 – для многозаходных.

| Параметр | Значение |

Наибольшие размеры обрабатываемой заготовки, мм диаметр длина |

125 360 |

| Модуль шлифуемых червяков | 1-6 |

| Число заходов шлифуемых червяков | 1-6 |

| Наибольший ход винтовой линии шлифуемых червяков | 113 |

| Наибольший угол подъема винтовой линии червяка, град |

|

| Наибольший диаметр шлифовального круга, мм | 400 |

| Ширина однониточного шлифовального круга, мм | 10; 16; 20 |

| Частота вращения шлифовального круга, об/мин | 1657; 2340 |

Частота вращения шпинделя заготовки, об/мин: рабочая ускоренная |

0,3-45

|

| Мощность электродвигателя, кВт: | 3 |

| Габариты станка, мм | 3690x3900x1710 |

Режущий инструмент:

-шлифовальный круг Э912С1К5.

8. Расчет припусков на линейные размеры размерным анализом

Для определения оптимального соотношения размеров одной или нескольких деталей, входящих в сборочный узел, проводят размерный анализ, предварительно построив размерные цепи.

Существует несколько методов решения задач размерного анализа в условиях полной и неполной взаимозаменяемости. В приведенных ниже расчетах использован такой распространенный метод, как расчет на максимум - минимум ( он обеспечивает полную взаимозаменяемость ). Для того, чтобы погрешность узла была минимальной, при проектировании и изготовлении деталей надо стремиться к минимальному числу звеньев, т. е. соблюдать принцип кратчайшей цепи.

Данный метод решения достаточно трудоемок, но точен при нахождении неизвестных звеньев цепей.

При нахождении припусков из операционных цепочек используются сразу два метода решения поставленной задачи: расчетно-аналитический и расчет на максимум – минимум, что дает более точные результаты, чем при использовании лишь одного метода – расчетно-аналитического.

| Конструкторский размер | Размерная цепь | Допуск размера |

Очередность расчета |

| К1

=1 |

К1

=В |

0,4 | 2 |

| К2 =3+0,4 | К2

=В |

0,4 | – |

К3 =20+0,52 |

К3

=В |

0,52 | – |

К4 =3+0,25 |

К4

=В |

0,25 | – |

К5 =30+0,52 |

К5

= В |

0,52 | 3 |

К6 =3+0,25 |

К6

= В |

0,25 | – |

К7 =75+0,14 |

К7

= В |

0,14 | 4 |

| К8 =3+0,25 | К8

= В |

0,25 | – |

| К9 =115+0,87 | К9

= В |

0,87 | 5 |

К10

=2 |

К10

= В |

0,4 | 7 |

К11 =140+1 |

К11

= В |

0,4 | 6 |

К12

=2 |

К12

= В |

0,4 | 8 |

К13 =207-0,6 |

К13

=В |

0,2 | – |

К14 =3+0,25 |

К14

=В |

0,25 | – |

К15

=1 |

К15

= В |

0,4 | 1 |

К16 =53+1,9 |

К16

= В |

1,9 | 9 |

К17 =285-0,34 |

К17

= В |

0,1 | – |

Z05 1 =З2 –В21

Z05 30 =З– В22 – З2 +В21

Z10 10 = В22 –В21 – В19

Z10 16 =В22 –В17 –З3 –В21

Z15 23 = З4 +В21 –В15

Расчет цепей:

1) К15 =В22 –В6

К15ном =В22ном –В6ном

1=285– В6ном

В6ном =284

К15 max =В22 max –В6 min

1,2=285–В6 min

В6 min =283,8

К15 min =В22 min –В6 max

0,8=284,9–В6 max

В6 max =284,1

В6

=![]()

2) К1 =В22 –В14

К1ном =В22ном –В14ном

1=285– В14ном

В14ном =284

К1 max =В22 max –В14 min

1,2=285–В14 min

В14 min =283,8

К1 min =В22 min –В14 max

0,8=284,9–В14 max

В14 max =284,1

В14

=![]()

3) К5 = В22 –В20

К5ном =В22ном –В20ном

30=285– В20ном

В20ном =255

К5 max =В22 max –В20 min

30,52=285–В20 min

В20 min =254,48

К5 min =В22 min –В20 max

30=284,9–В20 max

В20 max =254,9

В20

=![]()

4) К7ном =В22ном –В19ном

75=285– В19ном

В19ном =210

К7 max =В22 max –В19 min

75,14=285–В19 min

В19 min =209,86

К7 min =В22 min –В19 max

75=284,9–В19 max

В19 max =209,9

В19

=![]()

5) К9 = В22 –В8

К9ном =В22ном –В8ном

115=285– В8ном

В8ном =170

К9 max = В22 max –В8 min

115,87=285– В8 min

В8 min =169,13

К9 min =В22 min –В8 max

115=284,9–В8 max

В8 max =169,9

В8

=![]()

6) К11 = В22 –В17

К11ном =В22ном –В17ном

140=285– В17ном

В17ном =145

К11 max =В22 max –В17 min

141=285–В17 min

В17 min =144

К11 min =В22 min –В17 max

140= 284,9–В17 max

В17 max =144,9

В17

=![]()

На технологический размер В17 ужесточаем допуск, т.к. он участвует еще в одной размерной цепи К10 = В17 –В7 , где допуск на размер К10 =0,4.

В17

=![]()

7) К10

= В![]() –В

–В![]()

К10ном =В17ном –В7ном

2=145– В7ном

В7ном =143

К10 max =В17 max –В7 min

2,2=144,9–В7 min

В7 min =142,7

К10 min =В17 min –В7 max

1,8= 144,6–В7 max

В7 max =142,8

В7

=![]()

8) К12

= В![]() –В

–В![]()

К12ном =В15ном –В3ном

2=207– В3ном

В3ном =205

К12 max =В15 max –В3 min

2,2=207–В3 min

В3 min =204,8

К12 min =В15 min –В3 max

1,8= 206,8–В3 max

В3 max =205

В3

=![]()

9) К16

= В![]() –В

–В![]()

К16ном =В22ном –В4ном

53=285– В4ном

В4ном =232

К16 max =В22 max –В4 min

54,9=285–В4 min

В4 min =230,1

К16 min =В22 min –В4 max

53=284,9–В4 max

В4 max =231,9

В4

=![]()

10) Z10 10 = В22 –В21 – В19

В уравнении неизвестны Z10 10 и В21 . Определим минимальное значение припуска как

Z10 10 =Rzi -1 +h

,где Rzi -1 – шероховатость на предшествующем переходе; Rzi -1 =160 мкм

h – глубина дефектного слоя; h=200 мкм.

Z10 10 min =160+200=360 мкм

Z10 10 min = В22 min – В21 max – В19 max

0,36=284,9– В21 max – 209,9

В21 max =74,64

Допуск на В21 берем 0,62

![]()

Z10 10ном = В22ном –В21ном –В19ном

Z10 10ном = 285–74,2–210

Z10 10ном =0,8

Z10 10 max = В22 max –В21 min –В19 min

Z10 10 max =285–74,02–209,86

Z10 10 max =1,12

Z10

10

=

![]()

11) Z05 1 =З2 –В21

Определим минимальное значение припуска как

Z05 1 =Rzi -1 +h

,где Rzi -1 – шероховатость на предшествующем переходе; Rzi -1 =160 мкм

h – глубина дефектного слоя; h=200 мкм .

Z05 1 min =160+200=360 мкм

Z05 1 min = З2 min –В21 max

0,36= З2 min –74,64

З2 min =75

Допуск на З2 по ГОСТ берем 1,4

![]()

Z05 1ном = З2ном –В21ном

Z05 1ном =75,5–74,2

Z05 1ном =1,3

Z05 1 max = З2 max –В21 min

Z05 1 max =76,4–74,02

Z05 1 max =2,38

Z05

1

=

![]()

12) Z05 30 =З– В22 – З2 + В21

Z05

30

= Z05

1

=

![]()

Z05 30 min =160+200=360 мкм

Z05 30 min =Зmin – В22 max – З2 max + В21 min

![]()

Зmin =287.74

Допуск на З по ГОСТ берем 2.2

![]()

Z05 30ном =З ном – В22 ном – З2 ном + В21 ном

Z05 30ном =288–285–75.5+74.2

Z05 30 ном =1.7

Z05 30 max = Зmax –В22 min – З2 min + В21 max

Z05 30 max =289.94–284,9–75+74.64

Z05 30 max =4.68

Z05

30

=

![]()

13) Z15 23 = З4 +В21 –В15

Определим минимальное значение припуска как

Z15 23 =Rzi -1 +h

,где Rzi -1 – шероховатость на предшествующем переходе; Rzi -1 =160 мкм

h – глубина дефектного слоя; h=200 мкм.

Z15 23 min =160+200=360 мкм

Z15 23 min =З4 min +В21 min –В15 max

0,36=З4 min +74,02–207

З4 min =133,34

Допуск на З4 берем 2.0

![]()

Z15 23ном =З4ном +В21ном –В15ном

Z15 23ном =134+74,2–207

Z15 23ном =1,2

Z15 23 max =З4 max + В21 max –В15 min

Z15 23 max =135,34+74,64–206,8

Z15 23 max =3,18

Z15

23

=

![]()

14) Z10 16 =В22 –З3 –В21 –В17

Определим минимальное значение припуска как

Z10 16 =Rzi -1 +h

,где Rzi -1 – шероховатость на предшествующем переходе; Rzi -1 =160 мкм

h – глубина дефектного слоя; h=200 мкм.

Z10 16 min =160+200=360 мкм

Z10

16

min

=В22

min

–В21

max

–З3

max

–В17

max

В17

=![]()

![]()

0,36= 284,9–74,64–З3 max –144,9

З3 max =65

Допуск на З3 берем 1.9

![]()

Z10 16ном =В22ном –В21ном –З3ном –В17ном

Z10 16ном =285–74,2–64–145

Z10 16ном =1,8

Z10 16 max =В22 max –В21 min –З3 min –В17 min

Z10 16 max =285–74,02–63,1–144,6

Z10 16 max =3,28

Z10

16

=

![]()

9. Выбор СОЖ

Применение СОЖ при обработке стали 40Х резанием.

| Технологическая операция | Обозначение материала |

| Фрезерование и центрование | МР-1у ТУ 381017317-80 |

| Точение | ОСМ-5 ТУ38УССР2-01-249-76 |

| Зубообработка | ОСМ-5 ТУ38УССР2-01-249-76 |

| Шлифование | ОСМ-5 ТУ38УССР2-01-249-76 |

МР-1у ТУ 381017317-80:

Используют на станках-автоматах при точении, сверлении, фрезеровании, резьбо- и зубонарезании, протягивании углеродистых легированных и жаропрочных сталей.

ОСМ-5 ТУ38УССР2-01-249-76:

Применяют при зубообработке, сверлении, резьбонарезании, точении, развертывании и шлифовании углеродистых и легированных сталей.

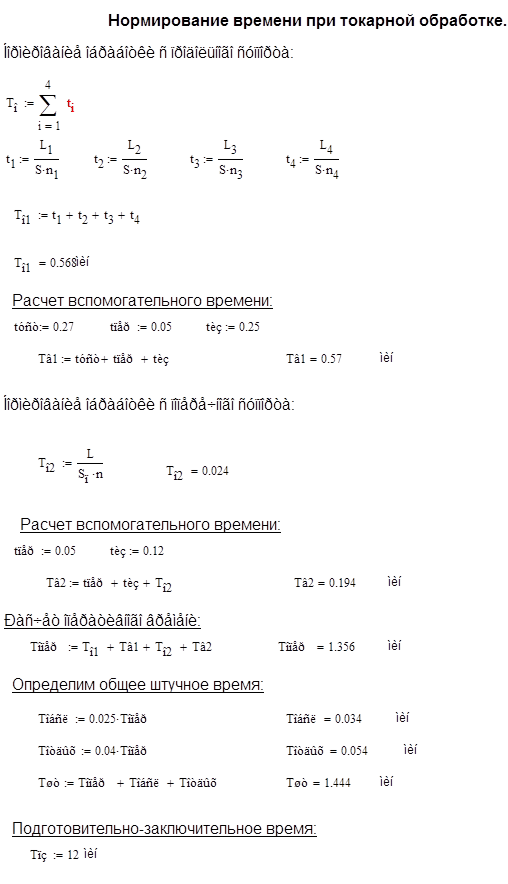

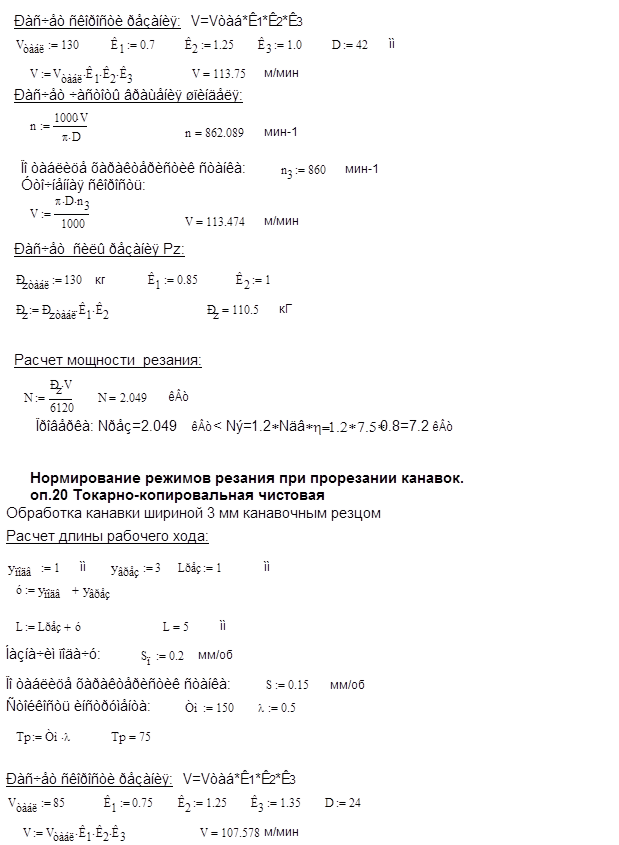

Сводная таблица нормирования времени обработки

| № | Операция | Тосн | Твсп | Тп.з. | Тшт |

| 05 | Фрезерно-центровальная: 1.Фрезерование. 2.Центрирование. |

0,014 0,044 |

0,37 0,17 |

17 |

0,414 0,226 |

| 10 | Токарно-копировальная черновая | 0,283 | 0,57 | 10 | 0,904 |

| 15 | Токарно-копировальная черновая | 0,425 | 0,57 | 10 | 1,055 |

| 25 | Центрошлифовальная | 1,382 | 0,44 | 13 | 1,92 |

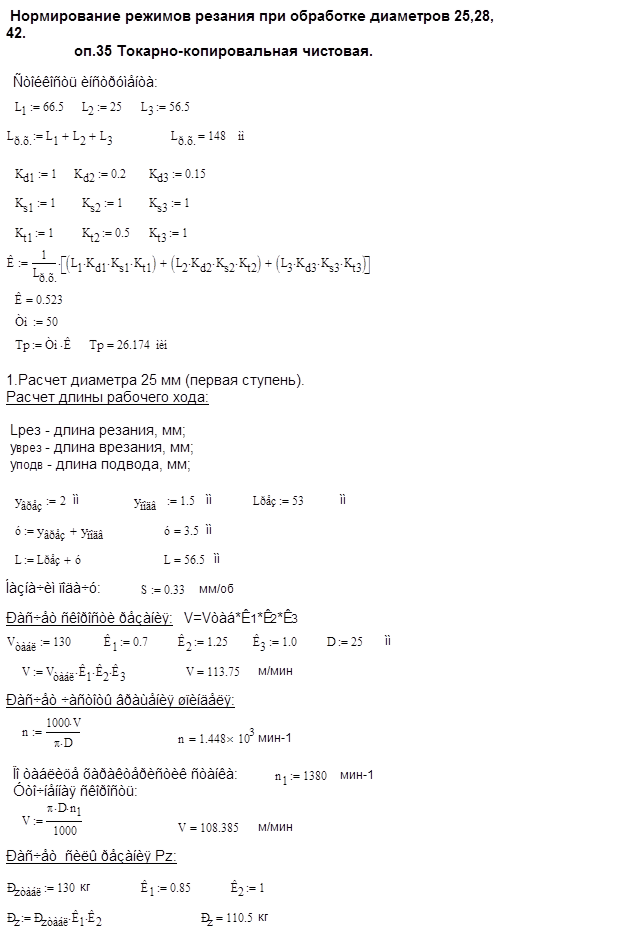

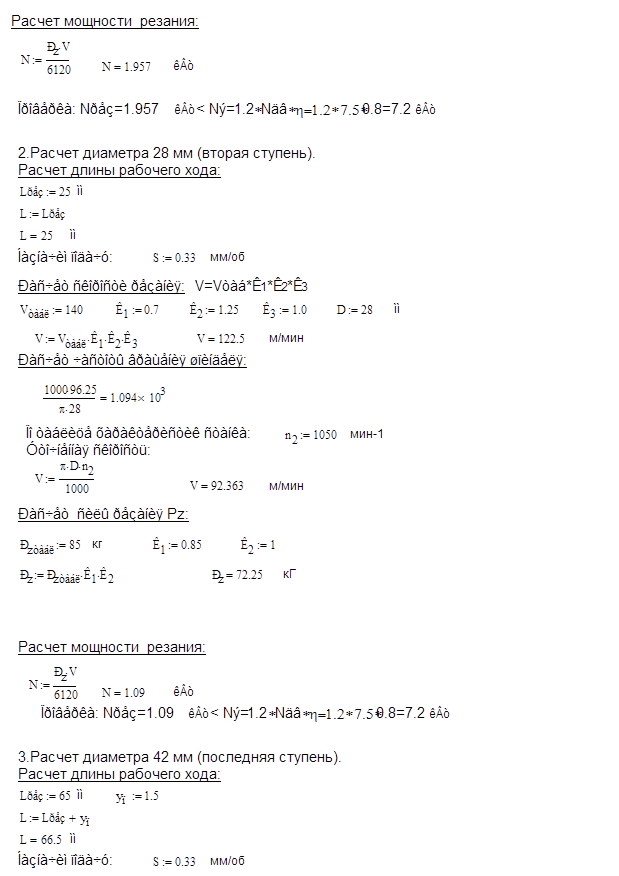

| 30 | Токарно-копировальная чистовая: 1.Точение поверхностей 20, 22, 25, 28. 2.Точение канавок и фасок. |

0,568 0,024 |

0,57 0,194 |

12 |

1,444 |

| 35 | Токарно-копировальная чистовая: 1.Точение поверхностей 25, 28, 42. 2.Точение канавок и фасок. |

0,977 0,018 |

0,57 0,188 |

12 |

1,867 |

| 40 | Зубофрезерная | 0,76 | 1,49 | 21 | 2,421 |

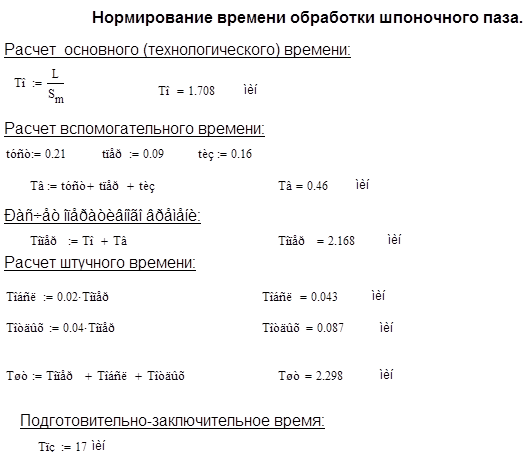

| 45 | Шпоночно-фрезерная | 1,708 | 0,46 | 17 | 2,298 |

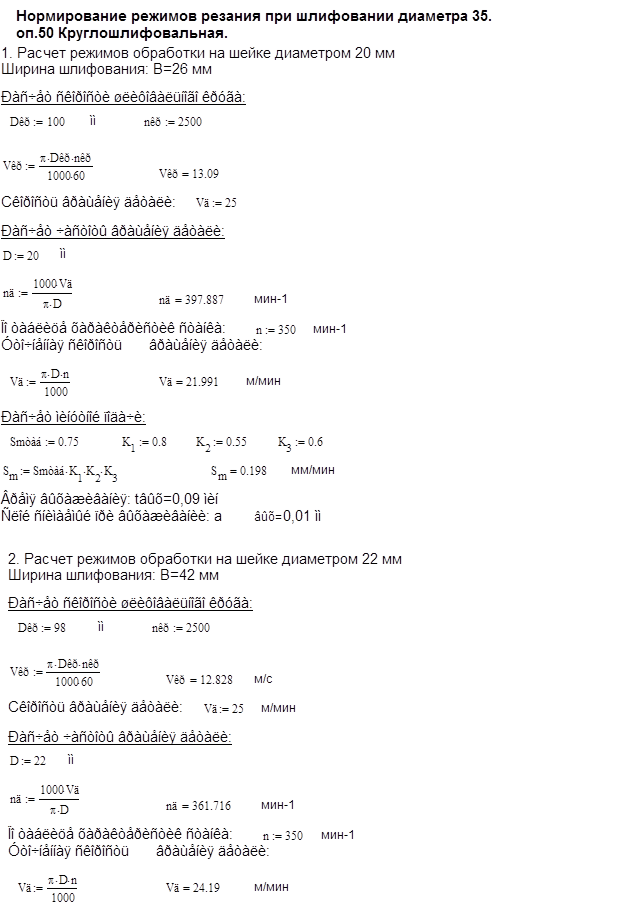

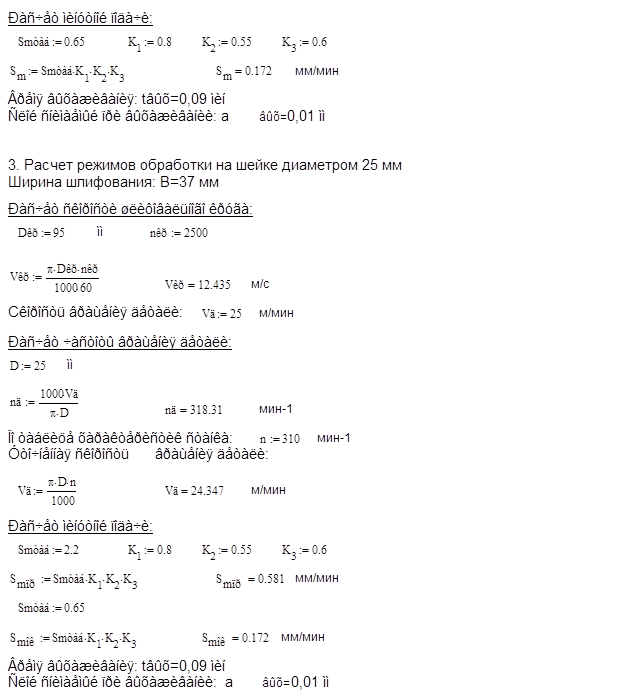

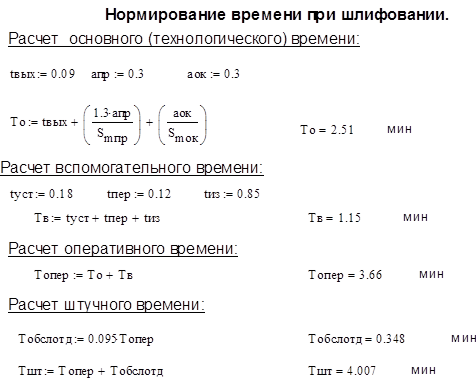

| 50 | Круглошлифовальная | 2,51 | 1,15 | 17 | 4,007 |

| 55 | Круглошлифовальная | 3,484 | 1,15 | 17 | 5,074 |

| 60 | Червячно-шлифовальная | 1,75 | 1,35 | 20 | 3,317 |

Вывод по проекту

Считаю, что поставленная задача выполнена успешно. Стремление получить оптимальный технологический процесс обработки детали типа червяк в условиях крупносерийного производства в ходе курсового проектирования по технологии машиностроения достигнут. Подобрано соответствующее оборудование с установлением рациональных режимов резания и технологически обоснованных норм времени, режущий и измерительный инструмент. Тщательным образом проработана технологическая карта. Произведен расчет припусков несколькими способами: расчетно-аналитическим методом, размерным анализом, с использованием ГОСТа.

Проделанная работа позволила закрепить и применить полученные знания по курсам: Технология машиностроения; Метрология, стандартизация, сертификация; Режущий инструмент.

Список литературы

1. Амиров И.М. Штамповка на горизонтально-ковочных машинах. – М.: Государственное научно-техническое издательство машиностроительной литературы, 1961 г.

2. Анурьев В.И. Справочник конструктора-машиностроителя в 3-х т. – М.: Машиностроение, 1982 г.

3. Венгловская Н.А. Методическая разработка домашних заданий по дисциплине “Технология машиностроения”.– Свердловская область, г. Лесной, МИФИ-3, 1997 г.

4. ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски.

5. Данилевский В.В. Технология машиностроения. – М.: Высшая школа, 1963г.

6. Зайцев С.А. Допуски, посадки и технические измерения в машиностроении. – М.: ACADEMIA, 2002 г.

7. Косилова А. Г., Мещеряков Р. К., Калинин М.А. Точность обработки, заготовки и припуски в машиностроении. Справочник технолога. М., Машиностроение, 1976 г.

8. Курсовое проектирование по технологии машиностроения. Под общей ред. А.Ф.Горбацевича. – Минск: Вышэйшая школа, 1967 г.

9. Мельников Н.Ф. и др.

Технология машиностроения. – М.: Машиностроение, 1965 г.

10. Металлорежущие станки. В 2х томах.

Под ред. Н.С. Ачеркана. – М.: Машиностроение, 1965 г.

11. Проектирование металлорежущих станков и станочных систем. Справочник-учебник в 3х томах. Под ред. А.С. Проникова. – М.: Машиностроение и МГТУ им. Н.Э. Баумана, 1995 г.

12. Производство зубчатых колес. Справочник.

Под ред. Б.А.Тайца. – М.: Машиностроение, 1975 г.

13. Радкевич Я.М. и др. Расчет припусков и межпереходных размеров в машиностроении.– М.: Высшая школа, 2004 г.

14. Режимы резания металлов. Справочник. Под ред. Ю.В.Барановского. Изд. 3-е, переработанное и дополненное. – М.: Машиностроение, 1972 г.

15. Справочник технолога-машиностроителя. В 2-х т. Под ред. А. Г. Косиловой и Р. К. Мещерякова. 4-е изд., перераб. и доп. – М.: Машиностроение, 1986 г.

16.Стружестрах Е.И. Справочник нормировщика-машиностроителя в 2х томах. – М.: Машиностроение, 1961 г.

17. Суслов А.Г. Технология машиностроения. – М.: Машиностроение, 2004 г.

18. Технологичность конструкций. Под ред. Ананьева С. Л. И Купровича В. П. – М.: Машиностроение, 1969 г.

19. Технология машиностроения. Под ред. Гусева А.А. – М.: Машиностроение, 1986 г.

20. Технология металлов и других конструкционных материалов. Под ред. Н.П.Дубинина. Изд. 2-е, переработанное и дополненное. – М.: Высшая школа, 1969 г.

21. Штамповка на молотах, фрикционных и гидравлических прессах. Под общей ред. П.В. Камнева, А.П. Атрошенко. – Л.: Машиностроение, 1981г.

| ГОСТ 3.1118-82 форма 1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Дубл. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Взам. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Подл. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3ТМ-53.01101.08012 | Лист 1 |

Листов 3 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Разраб. | Сабиров А.Р. | МИФИ | МИФИ КП 0312.00.000 | 3ТМ-53.01101.08012 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Червяк | П | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Н.контр | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Сталь 40Х ГОСТ 4543-71 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Код | ЕВ | МД | ЕН | Н.расх. | КИМ | Код загот. | Профиль и размер | КД | МЗ | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| кг 1.5 | Штамповка ГОСТ 7505-89 |

Вал =42 мм l=285 мм |

1 2,25 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А | Цех | Уч. | РМ | Опер. | Код, наименование операции | Обозначение документа | |||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Б | Код, наименование оборудования | СМ | Проф. | Р | УТ | КР | КОИД | ЕН | ОП | Кшт. | Тп.з. | Тшт. | |||||||||||||||||||||||||||||||||||||||||||||||||

| А | 00 | Заготовительная | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Б | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А | 05 | Фрезерно-центровальная | 17 | 0.641 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Б | МР-71 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А | 10 | Токарно-копировальная чистовая | 10 | 0,904 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А | черновая | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Б | НТ 502 М | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А | 15 | Токарно-копировальная | 10 | 1,055 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А | черновая | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Б | НТ 502 М | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А | 20 | Термическая обработка | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Б | Печь | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| МК | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ГОСТ 3.1118-82 форма 1б | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Дубл. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Взам. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Подл. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3ТМ-53.01101.08012 | Лист 2 |

Листов 3 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| МИФИ КП 0312.00.000 | 3ТМ-53.01101.08012 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А | Цех | Уч. | РМ | Опер. | Код, наименование операции | Обозначение документа | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Б | Код, наименование оборудования | СМ | Проф. | Р. | УТ | КР | КОИД | ЕН | ОП | Кшт. | Тп.з. | Тшт. | ||||||||||||||||||||||||||||||||||||||||||||||||

К/М |

Наименование детали, сб. единицы или материала | Обозначение, код | ОПП | ЕВ | ЕН | КИ | Н. Расх. | |||||||||||||||||||||||||||||||||||||||||||||||||||||

| А | 25 | Центрошлифовальная | 13 | 1,92 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Б | 3922 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А | 30 | Токарно-копировальная | 12 | 1,444 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А | чистовая | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Б | НТ 502 М | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А | 35 | Токарно-копировальная | 12 | 1,867 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А | чистовая | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Б | НТ 502 М | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А | 36 | Контрольная | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Б | Стол ОТК | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А | 40 | Зубонарезная | 21 | 2.421 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Б | 5Б64 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А | 45 | Шпоночно-фрезерная | 17 | 2,298 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Б | 692А | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| МК | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ГОСТ 3.1118-82 форма 1б | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Дубл. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Взам. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Подл. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3ТМ-53.01101.08012 | Лист 3 |

Листов 3 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| МИФИ КП 0312.00.000 | 3ТМ-53.01101.08012 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| А | Цех | Уч. | РМ | Опер. | Код, наименование операции | Обозначение документа | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Б | Код, наименование оборудования | СМ | Проф. | Р | УТ | КР | КОИД | ЕН | ОП | Кшт. | Тп.з. | Тшт. | |||||||||||||

К/М |

Наименование детали, сб. единицы или материала | Обозначение, код | ОПП | ЕВ | ЕН | КИ | Н. Расх. | ||||||||||||||||||

| А | 50 | Круглошлифовальная | 17 | 4.007 | |||||||||||||||||||||

| Б | 3М153А | ||||||||||||||||||||||||

| А | 55 | Круглошлифовальная | 17 | 5.074 | |||||||||||||||||||||

| Б | 3М153А | ||||||||||||||||||||||||

| А | 60 | Червячно-шлифовальная | 20 | 3.317 | |||||||||||||||||||||

| Б | 5К881 | ||||||||||||||||||||||||

| А | 65 | Моечная | |||||||||||||||||||||||

| Б | Моечная машина | ||||||||||||||||||||||||

| А | 70 | Контрольная | |||||||||||||||||||||||

| Б | Стол ОТК | ||||||||||||||||||||||||

| А | 75 | Упаковочная | |||||||||||||||||||||||

| Б | |||||||||||||||||||||||||

| МК | |||||||||||||||||||||||||