Технологический процесс послеуборочной обработки зерна в ОАО Агрофирма им ВМ Зайцева

СОДЕРЖАНИЕ: СОДЕРЖАНИЕ Введение 1. Производственно-техническая характеристика предприятия 1.1 Общие сведения о предприятии 1.2 Природно-климатические условияСОДЕРЖАНИЕ

Введение

1. Производственно-техническая характеристика предприятия

1.1 Общие сведения о предприятии

1.2 Природно-климатические условия

1.3 Характеристика землепользования

1.4 Технология возделывания овса

1.5 Характеристика МТП и показатели его использования

1.6 Ремонтно-обслуживающая база хозяйства и организация ТОР

1.6.1 Нефтехозяйство предприятия

1.7 Основные показатели производственной деятельности

1.7.1 Реализация сельскохозяйственной продукции. Экономические показатели эффективности производства

1.8 Состояние послеуборочной обработки зерна на предприятиях

2. Анализ технологий и технических средств послеуборочной обработки зерна

2.1 Общие сведения

2.2 Способы очистки и сортирования

2.3 Зерноочистительные агрегаты и комплексы

2.3.1 Зерноочистительный агрегат ЗАВ-40

2.4 Способы сушки

2.4.1 Классификация зерносушилок конвективного действия

2.5 Технология сушки

2.5.1 Зерноочистительно-сушильный комплекс КЗС-20Ш

2.5.2 Зерноочистительно-сушильный комплекс КЗС-20Б

2.6 Шахтные зерносушилки

2.6.1 Зерносушилка шахтная стационарная СЗШ-16

2.6.2 Зерносушилка М-819

2.6.3 Зерносушилка СЗСБ-8

2.6.4 Зерносушилка шахтная стационарная «Антти»

2.6.5 Бункер активного вентилирования БB-25

2.7 Анализ средств послеуборочной обработки зерна

3. Технологический расчёт зерносушилки

3.1 Определение размеров и исходных данных для теплового расчёта сушилки

3.2 Расчёт количества испаряемой влаги

3.3 Расчёт расхода воздуха и тепла

3.4 Устройство и работа зерносушилки

4. Конструктивный расчёт зерносушилки

4.1 Расчёт ковшового элеватора

4.2 Расчёт клиноременной передачи

4.3 Расчёт циклона-пылеотделителя

5. Экономический расчёт годовой эффективности производства зерна

6. Охрана труда и окружающей среды

6.1 Техника безопасности при обслуживании зерноочистительных агрегатов и комплексов

6.2 Охрана труда в ОАО агрофирме им В.Н.Зайцева

6.3 Промышленная санитария

6.4 Пожарная профилактика и безопасность

6.5 Анализ вредных и опасных факторов при работе и обслуживании

зерноочистительных агрегатов и комплексов

6.6 Мероприятия по защите рабочего от опасных и вредных факторов при работе и обслуживании зерноочистительных агрегатов и комплексов

6.7 Расследование несчастного случая на производстве

6.7.1 Порядок расследования

6.7.2 Описание несчастного случая

6.7.3 Анализ несчастного случая

6.7.4 Расчёт вероятности несчастного случая

Заключение

Список использованных источников

Приложения

ВВЕДЕНИЕ

В рамках национального проекта «Развитие АПК Республики Карелия на 2006-2010 гг.» по направлению «Ускоренное развитие животноводства» предусматривается значительное увеличение производства мяса и молока, что требует создания в хозяйствах прочной кормовой базы, основой которой является производство собственных энергетически полноценных высокобелковых кормов.

Низкое содержание протеина в растительной массе приводит к несбалансированности кормовых рационов, перерасходу кормов и удорожанию продукции животноводства. Ведущее значение в этих условиях приобретает развитие производства зерновых культур для получения дешевых и питательных кормов.

Многолетний производственный опыт с/х предприятий республики по выращиванию зерновых, а также данные государственных сортоиспытательных участков (Олонецкого, Сортавальского, 3аонежского и Кондопожского) свидетельствуют об успешном возделывании таких зерновых культур, как озимые рожь, ячмень, овёс. Включение этих культур в полевые и кормовые севообороты заметно повышает производительность каждого гектара мелиорированной пашни, эффективность применения органических и минеральных удобрений, улучшает кормовую базу для животноводства.

В условиях Карелии технология производства зерна включает обязательный процесс сушки.

Сушка - важное звено в цепи мероприятий, предназначенных для сохранения и улучшения качества зерна. Однако при небольших объёмах его производства, что является типичным для хозяйств республики, использование сушилок, выпускаемых промышленностью, не всегда экономически оправдано. В связи с этим целью дипломного проекта является модернизация зерновой сушилки ОАО Агрокомплекс им. В.Н.Зайцева.

1. ПРОИЗВОДСТВЕННО-ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ

1.1 Общие сведения о предприятии

Открытое акционерное общество Агрофирма им. В.М. Зайцева расположено на южных территориях республики Карелия, в Прионежском районе, на расстоянии 18 км от столицы Карелия - г.Петрозаводска. В 30-35 км находится второй по величине город республики, город Кондопога.

Непосредственная близость хозяйства к республиканским центрам сказывается на реализации продукции, а следовательно возникает необходимость специализации производства, направленную на повышение прибыли за счёт большого спроса на реализуемую продукцию. Специализация предприятия осуществляется в направлении молочно-мясного скотоводства, с дополнительно овощекартофелеводческой отраслью в растениеводстве.

Продукция животноводства - основной продукт, выпускаемый на предприятии. В частности удельный вес её в структуре товарной продукции составляет 81,7-83,8%, в том числе мясная продукция 46,8-55,2%. Продукция растениеводства составляет 16-18%.

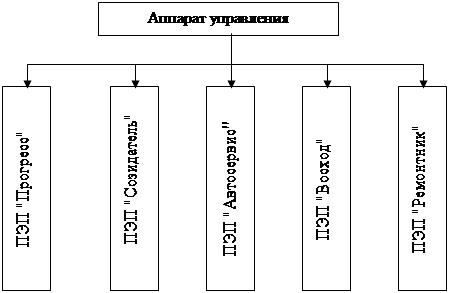

На сегодняшний день административно-хозяйственное устройство агрокомплекса выглядит следующим образом (рис.1.1). Из схем видно, что хозяйство состоит из нескольких производственных подразделений, которые работают, как отдельное предприятие, но в тоже время их связывает, прежде всего общий управляющий в роли которого выступает директор агрокомплекса, и различные взаимоотношения основанные прежде всего на производстве с/х продукции.

Из структурной схемы предприятия можно выделить следующие производственные подразделения:

- производственное подразделение Восход - ферма предприятия, производство мясо-молочной продукции;

- производственное подразделение Созидатель - строительство, пилорама;

- производственное подразделение Автосервис - это условное название осталось от старой формы предприятия, когда все подразделения хозяйства были разделены на отдельные предприятия, взаимосвязь между которыми осуществлялась на основе рыночных отношений. Автосервис - автомобильный парк предприятия;

- производственное подразделение Ремонтник - это машинно-тракторный парк предприятия.

В настоящее время никакого разделения между авто- и тракторным парками не существует, они действуют, как единое целое.

|

Рис. 1.1. Административно-хозяйственное устройство агрокомплекса

В каждом производственном подразделении есть свой управляющий, который отвечает в целом за деятельность подразделения, отчитывается о проделанной подразделением работе перед директором.

Каждую пятницу, в конце рабочей недели проводится планерка, на которой решаются вопросы организации труда.

1.2 Природно-климатические условия

Предприятие находится в зоне рискованного земледелия. Климат характеризуется продолжительной, но относительно тёплой зимой, коротким прохладным летом, длительным вегетативным днём. Наблюдается достаточное увлажнение. Влияет на климат и сильно расчленённый рельеф, который является неоднородным по всем площадям хозяйства в силу большого разброса полей, а также большое число рек, озер и болот.

Самые холодные месяцы являются январь и февраль, среднемесячная температура воздуха изменяется от -12 до -130 С. Высота снежного покрова достигает наибольших значений в марте и составляет 35-55 см на открытых полевых участках и 50-70 см в лесу. Дней со снежным покровом от 160 до 170.

В среднем по республике почвы промерзают до 40-70 см на супесях и до 45-60 см на суглинках.

Сход устойчивого снежного покрова происходит с 15 апреля по 5 мая.

Теплый период, то есть период с положительной средне суточной температуры начинается с середины апреля и длится до конца октября – начала ноября, составляя 175-210 дней. Теплая погода нередко сменяется холодом. До конца мая – начало июня возможны заморозки. Обычно первые заморозки осенью отмечаются в конце августа.

Самый теплый месяц года июль, температура воздуха 14-160 С.

Количество осадков достигает до 600-650 мм. В отдельные годы осадки значительно изменяются: в сухие годы их выпадает 350-450 мм., в необычно влажные - 800-900 мм. Минимум осадков наблюдается в марте, а максимально приходится на август; ноябрь, в этот период выпадает до 70% осадков от годовой суммы.

За период вегетации сумма осадков в среднем составляет 135 – 225 мм.

Продолжительность солнцесияния в летние месяцы 200 – 300 часов, причём наибольшая продолжительность в июне – июле (260 – 300 ч.), где световой день в среднем длится 19 -19,5 часов.

Агроклиматические условия по теплообеспеченности наиболее благоприятны для возделывания озимой ржи и ранних яровых зерновых культур, капусты, многолетних и однолетних трав, кормовых корнеплодов, ранне- и среднеспелых сортов картофеля. Из садово-ягодных культур возможно выращивание яблок, смородины, малины, крыжовника.

Хозяйство расположено на реке Шуя, одной из водных артерий республики, поэтому, ведение всех основных мелиоративных работ связанно с забором воды из этой реки. В настоящее время хозяйство полностью обеспечено водоисточниками для производственных и бытовых нужд.

По характеру рельефа территория Прионежского района неоднородна, но в основном выровнена. Рельеф представлен Онежско-Ладожским водораздельным плато, отметки которого колеблются от 50 м до 100-130 метров. Поверхность плато плоская, заболоченная, встречаются песчаные холмы и гряды, что оказывает влияние на термический режим района.

Лесная растительность территории хозяйства относится к подзоне средней тайги, почвенно-климатические условия которой обеспечивают благоприятный рост всех пород лесной растительности и развитие подлеска из мелколиственных пород (черемуха, рябина, ива), а также кустарника и полукустарника (брусника, черника, вереск). Район входит в зону хвойных лесов с незначительной примесью лиственных пород.

1.3 Характеристика землепользования

Почвенный покров ОАО «Агрофирмы им. В.Н. Зайцева» представлен подзолистыми, дерново-подзолистыми и торфяно-болотными почвами. По степени окультуренности среди старопахотных почв преобладает средне и хорошо окультуренные. Обеспеченность пахотных почв подвижным фосфором высокая и очень высокая. Низким содержанием фосфора характеризуются 3,7% пашни, а средним - 13,1%. Подвижным калием пахотные почвы ОАО «Агрофирмы им. В.Н. Зайцева» также хорошо обеспечены. Повышенная и высокая - характеризует 73,7 % пашни, средняя - 8,6 %, низкая - 17,7 %.

В хозяйстве имеется значительное количество пахотных угодий с легкими по механическому составу почвами, пригодными для возделывания овощей и картофеля. Около 1/3 всех сельскохозяйственных угодий представлены торфяными почвами. Большая их часть в весенне-осенний периоды имеет избыточную влажность и требует тщательного ухода и правильной эксплуатации.

Из-за того, что значительная часть почв в хозяйстве кислые - это отрицательно сказывается на их продуктивности. Большинство с/х растений плохо переносит кислую реакцию почвы, в результате чего резко падает их урожайность и продуктивность.

В основном все поля располагаются на равнинной местности, с удаленностью друг от друга не более пятнадцати километров. Так же поля располагаются в непосредственной близости от центральной усадьбы хозяйства, что опять же дает плюс в использовании как техники, так и земли.

Деятельность агрофирмы направлена на использование с максимальной пользой всей площади земельных ресурсов. Разрабатываются новые площади, на используемых площадях ведутся севообороты, обеспечивающие более рациональное и качественное использование почвы, с наибольшей пользой. Так же улучшается эксплуатация техники.

Есть поля с большой удаленностью от хозяйства. Это в свою очередь придает ряд проблем, которые необходимо решать, в частности бесперебойное обеспечение с/х машинами, при выполнении механизированных работ, равномерная загрузка как машин по уборке, так и машин, обеспечивающих этот процесс.

В настоящее время в хозяйстве имеется 100% мелиорированных земель.

Общая площадь хозяйства на 2005г. составляет 4600 га.

Под пашню в хозяйстве занято 2660 га площади. Из них:

- многолетние травы 1629 га;

- улучшенные сенокосы 195 га;

- долголетние культуры и пастбища 240 га;

- пропашные 201 га (картофель 80га, капуста 45 га, морковь 26 га, свекла25 га, частные огороды 25 га).

Более подробная экспликация почв ОАО «Агрокомплекс им. В.Н. Зайцева» приведена в таблице 1.1.

Таблица 1.1

- Экспликация почв ОАО «Агрокомплекса им. В.Н. Зайцева»

| Почвы | С/х угодья | |

| Пашни, (га) | Сенокосы, (га) | |

| Подзолистые супесчаные | 131,8 | 51,7 |

| Подзолисто-глееватые и глеево-супесчаные | 126,8 | 64,2 |

| Торфяно-глеевые | 103,9 | 127,6 |

| Торфяные почвы | 117,1 | 92,3 |

| ИТОГО: | 479,7 | 336,8 |

1.4 Технология возделывания овса

Овёс - весьма ценная фуражная культура. Хорошим грубым кормом являются солома и мякина: в 1 т соломы содержится 310, а мякины - 460 к. ед. В зерне содержится 10,2% протеина, 4,4% жира, 61% БЭВ,8,2%клетчатки. В составе белков имеются все незаменимые аминокислоты.

Овёс менее требователен к почве, чем ячмень, так как имеет более мощное развитие корневой системы и высокую усвояющую способность.

Овёс-универсальная культура. Он может быть использован нa зерно, силос, сено, травяную муку. При освоении торфяников обычно первой культурой высевается овёс в чистом виде или в смеси с бобовыми (горохом или викой).

В Карелии районированы следующие сорта овса:

3олотой дождь - сорт высокоурожайный, имеет крупное зерно, на сортоучастках получают урожай зерна до 37 ц/га; вегетационный период превышает 100 дней.

Кюто - сорт скороспелый, жёлтозёрньrй, с вегетационным периодом 81 день.

Осмо - сорт высокоурожайный, зерно чёрного цвета, рекомендуется для посева на осушенных торфяниках; вегетационный период 75-80 дней.

Овёс прорастает при температуре 3...4°, но оптимальной считается температура 15° тепла. При набухании овёс поглощает воды 65% веса зерна. Всходы легко переносят заморозки в -3...-4°, но в период цветения температура -2° является губительной. Всходы появляются на 7-8-й день, а при пониженной температуре- на 12-й день и позднее.

Лучшие предшественники-пропашные культуры (картофель, корнеплоды), а также пласт многолетних трав и бобовые.

Основная обработка почвы - зяблевая вспашка, весной на легких почвах - боронование и культивация, на тяжёлых почвах - перепашка.

С тонной зерна из почвы выносятся азота 33 кг, фосфорной кислоты 14 кг и окиси калия 29 кг. Особенно отзывчив овёс на внесение азотных удобрений, что повышает урожай зерна овса на 24,2ц/га, а соломы на 29,2 ц/га. Столь высокий эффект объясняется тем, что при внесении минерального азота растение увеличивает использование азота, находящегося в торфяной почве.

В предпосевную культивацию вносят полное минеральное удобрение на основе данных анализа почвы и планируемого урожая.

Овёс высевают рядовым способом, норма семян 2,3-2,5 ц/га, глубина заделки 2-3 см. После посева поле прикатывают.

Созревание овса начинается с верхних колосков метёлки. Убирают его комбайнами при наступлении полной спелости зерна.

В бункер комбайна вместе с зерном поступают и примеси - кусочки соломы, колосьев, семенных головок, семена сорняков, комочки почвы и мелкие камни. Влажность зерна, как правило, выше кондиционной, и без сушки при хранении самосогревается, теряет свои посевные и продовольственные качества. Поэтому зерно от комбайнов отвозят на стационарные агрегаты и комплексы, в которых оно подвергается после-уборочной обработке.

Задача послеуборочной обработки - получение семенного, продовольственного и фуражного зерна, соответствующего определенным требованиям, предусмотренным стандартами.

Семенное зерно по показателям чистоты, всхожести и засорённости подразделяется на три класса. Для продовольственного зерна установлены базисные и ограничительные кондиции, отражающие его качество и гарантирующие сохранносгь и нормальные технологические свойства при дальнейшем использовании. Специальных требований к зерну, используемому в хозяйствах на корм нет. Как семенное, так и продоволь-ственное зерно должны иметь нормальные запах и цвет. Заражённость амбарными вредителями не допускается.

Технологическая карта производства овса в ОАО «Агрофирме им. В.Н. Зайцева» представлена в прилож.1.

1.5 Характеристика МТП и показатели его использования

Численность тракторов, автомобилей, с/х машин и их использования представлены в таблицах 1.2., 1.4., 1.6., 1.7.

В марочном составе тракторного парка преобладающий вес занимают универсально-пропашные трактора МТЗ (69%) и трактора общего назначения ДТ-75, Т-150К (20%). Это связано с тем, что хозяйство дополнительно специализируется на выращивании картофеля и овощей открытого грунта.

Автомобильный парк представлен в основном грузовиками ГАЗ-53, ГАЗ-САЗ-3507, ГАЗ-3307 и их модификациями (до 90%). Имеется также небольшое количество машин марок ЗИЛ-130/131 и КАМАЗ. Кроме того, большой объём транспортных работ выполняется тракторами, для чего в хозяйстве есть 9 тракторных прицепов.

Анализ марочного состава кормоуборочной техники показал, что на предприятии, в основном, используются самоходные комбайны серии Е-281, Марал-125 и косилки серии Е-300, ворошилки ВРН, грабли ГВД/ГВР, прицепные косилки КИР-1,5, навесные косилки КРН-2,1, КРР-1,85, пресс-подборщики ПРФ-145, К-454, ПРП-1,6 и их модификации:

Многие марки машин изготавливаются промышленностью уже более 30 лет и в какой-то степени морально устарели.

Однако используемая на предприятии техника устарела не столько морально, сколько физически. Средний срок службы тракторов и автомобилей составляет соответственно 14,0 и 10,8 года, а амортизация- 93 и 78%.

Возраст самоходных комбайнов и косилок находится в пределах 11…14 лет при уровне амортизации 94% и нормативном сроке службы 9 лет. У прицепных и навесных с/х машин сравнительные показатели не лучше. В этих условиях практически не может использоваться такой важный фактор развития инженерно-технической сферы АПК, как амортизационные отчисления, которые призваны играть решающую роль в накоплении средств на обновление техники.

Анализ затрат на машинно-тракторный и автомобильный парки (табл.1.3.,1.5.) позволяет отметить, что на техническое обслуживание и ремонт тракторов, автомобилей и с/х машин тратиться в 5 - 10 раз больше денежных средств, чем на амортизационные отчисления. Следовательно, эксплуатируемые в хозяйстве машины, отработав положенный аморти-зационный срок, перестали зарабатывать деньги на своё обновление, а то, что было получено - обесценилось в 90-е годы из-за инфляции. В результате процесс накопления происходит в настоящее время очень медленно, и для хозяйства решить задачу технического переоснащения собственными силами не представляется возможным. Количество списанной техники намного превышает приобретение новой.

Таблица 1.2. - Тракторный парк

| № п/п | Марка трактора |

Год выпуска |

Срок службы | Усл. эт. тракторов | % амортизации |

| 1 | ДТ-75 | 1991 | 16 | 1 | 100 |

| 2 | ДТ-75 | 1989 | 18 | 1 | 100 |

| 3 | ДТ-75 | 1992 | 15 | 1 | 100 |

| 4 | К-702 | 1995 | 10 | 1,34 | 100 |

| 5 | МТЗ-1221 | 1999 | 8 | 1,34 | 60 |

| 6 | МТЗ-80 | 1990 | 17 | 0,73 | 100 |

| 7 | МТЗ-80 | 1988 | 19 | 0,73 | 100 |

| 8 | МТЗ-80 | 1988 | 19 | 0,73 | 100 |

| 9 | МТЗ-80 | 1990 | 17 | 0,73 | 100 |

| 10 | МТЗ-80 | 1987 | 20 | 0,73 | 100 |

| 11 | МТЗ-82 | 1990 | 17 | 0,73 | 100 |

| 12 | МТЗ-82 | 1993 | 14 | 0,73 | 100 |

| 13 | МТЗ-82 | 1987 | 20 | 0,73 | 100 |

| 14 | МТЗ-82 | 1999 | 8 | 0,73 | 60 |

| 15 | МТЗ-82 | 1991 | 16 | 0,73 | 100 |

| 16 | МТЗ-82 | 1994 | 13 | 0,73 | 100 |

| 17 | МТЗ-82 | 1988 | 19 | 0,73 | 100 |

| 18 | МТЗ-82 | 1991 | 16 | 0,73 | 100 |

| 19 | МТЗ-82 | 1993 | 14 | 0,73 | 100 |

| 20 | МТЗ-82 | 1994 | 13 | 0,73 | 100 |

| 21 | МТЗ-82 | 1993 | 14 | 0,73 | 100 |

| 22 | МТЗ-82 | 1988 | 19 | 0,73 | 100 |

| 23 | МТЗ-82 | 1987 | 20 | 0,73 | 100 |

| 24 | МТЗ-82 | 1988 | 19 | 0,73 | 100 |

| 25 | МТЗ-82.1 | 1999 | 8 | 1,34 | 60 |

| 26 | МТЗ-82.1 | 1999 | 8 | 1,34 | 60 |

| 27 | МТЗ-82.1 | 1999 | 8 | 1,34 | 60 |

| 28 | Т-150К | 1985 | 22 | 1,85 | 100 |

| 29 | Т-150К | 1984 | 23 | 1,85 | 100 |

| 30 | Т-150К | 1990 | 17 | 1,85 | 100 |

| 31 | Т-150К | 1990 | 17 | 1,85 | 100 |

| 32 | Т-170 | 1991 | 16 | 1,34 | 100 |

| 33 | Т-25 | 1990 | 17 | 0,3 | 100 |

| 34 | ТДТ-55 | 1989 | 18 | 1,34 | 100 |

| 35 | ЭО-3323А | 1998 | 9 | 1,34 | 70 |

| Итого | 15,6 | 93,4 | |||

Таблица 1.3. – Показатели использования тракторов

| Показатель | Значение |

| 1.Выполнено трактор.работ, усл.эт.га | 40786 |

| 2.Выработка на физ.трактор, усл.эт га | 670 |

| 3.Потребность в горючем, всего, т | 96 |

| 4.Расход горючего на 1 усл.эт.га, л | 9,3 |

| 5.Всего затрат на тракторы, тыс.руб. | 9672 |

| в т.ч. з/плата | 2786 |

| ГСМ | 2698 |

| амортизация | 231 |

| ТО и ремонт | 2468 |

| прочее | 1489 |

| 6.Себестоимость 1 усл.эт.га, руб. | 237 |

| 7.Коэф.Техн.Готовн. | 0,91 |

| 8.% амортизации | 93,4 |

| 9.Средний срок службы,лет | 13,6 |

Таблица 1.4. - Автомобильный парк

| № п/п | Марка автомобиля | Год выпуска | Срок службы | % амортизации |

| 1 | ВАЗ-21043 | 2001 | 6 | 60 |

| 2 | ГАЗ-31029 | 1993 | 14 | 100 |

| 3 | ГАЗ-31029 | 1994 | 13 | 100 |

| 4 | ГАЗ-3110 | 1999 | 8 | 80 |

| 5 | ГАЗ-33021 | 2000 | 7 | 70 |

| 6 | ГАЗ-3307 | 1993 | 14 | 100 |

| 7 | ГАЗ-3307 | 1990 | 17 | 100 |

| 8 | ГАЗ-3307 | 1991 | 16 | 100 |

| 9 | ГАЗ-3307 | 1993 | 14 | 100 |

| 10 | ГАЗ-3307 | 1993 | 14 | 100 |

| 11 | ГАЗ-3307 | 1993 | 14 | 100 |

| 12 | ГАЗ-3307ац | 1993 | 14 | 100 |

| 13 | ГАЗ-3307ЗСА950 | 1993 | 14 | 100 |

| 14 | ГАЗ-3307ЗСА950 | 1993 | 14 | 100 |

| 15 | ГАЗ-5312 | 1992 | 15 | 100 |

| 16 | ГАЗ-5312-Г6ОТЛ | 1991 | 16 | 100 |

| 17 | ГАЗ-5312КО5035 | 1992 | 15 | 100 |

| 18 | ГАЗ-53М33607 | 1981 | 26 | 100 |

| 19 | ГАЗ-САЗ-3507 | 2003 | 4 | 40 |

| 20 | ГАЗ-САЗ-3507 | 2003 | 4 | 40 |

| 21 | ГАЗ-САЗ-3507 | 1992 | 15 | 100 |

| 22 | ГАЗ-САЗ-3507 | 1992 | 15 | 100 |

| 23 | ГАЗ-САЗ-3507 | 1993 | 14 | 100 |

| 24 | ГАЗ-САЗ-3507 | 1992 | 15 | 100 |

| 25 | ГАЗ-САЗ-3507 | 2000 | 7 | 70 |

| 26 | ГАЗ-САЗ-3507 | 2000 | 7 | 70 |

| 27 | ГАЗ-САЗ-3507 | 1992 | 15 | 100 |

| 28 | ГАЗ-САЗ-3507 | 1993 | 14 | 100 |

| 29 | ГАЗ-САЗ-3507 | 1993 | 14 | 100 |

| 30 | ГАЗ-САЗ-3507 | 1993 | 14 | 100 |

| 31 | ГАЗ-САЗ-3507 | 1992 | 15 | 100 |

| 32 | ГАЗ-САЗ-3507 | 2002 | 5 | 50 |

| 33 | ГАЗ-САЗ-3511 | 1993 | 14 | 100 |

| 34 | ГАЗ-САЗ-351166 | 1992 | 15 | 100 |

| 35 | ЗИЛ-130 | 1986 | 21 | 100 |

| 36 | ЗИЛ-131 | 1992 | 15 | 100 |

| 37 | ЗИЛ-133ГЯКС3575А | 1990 | 17 | 100 |

| 38 | ЗИЛ-431412 | 1989 | 18 | 100 |

| 39 | ЗИЛ-431412 | 1993 | 14 | 100 |

| 40 | ЗИЛ-ММЗ-4502 | 1990 | 17 | 100 |

| 41 | КАВЗ-3976 | 1993 | 14 | 100 |

| 42 | КАМАЗ-53212 | 1993 | 14 | 100 |

| 43 | ПАЗ-3205 | 1995 | 12 | 100 |

| 44 | ПАЗ-3205 | 1998 | 9 | 90 |

| 45 | ПАЗ-3205 | 2000 | 7 | 70 |

| 46 | УАЗ-2206 | 2001 | 6 | 60 |

| 47 | УАЗ-2206 | 2000 | 7 | 70 |

| 48 | УАЗ-2206 | 2000 | 7 | 70 |

| 49 | УАЗ-31512 | 1990 | 17 | 100 |

| 50 | УАЗ-31512 | 1993 | 14 | 100 |

| 51 | УАЗ-31514 | 1995 | 12 | 100 |

| 52 | УАЗ-31519 | 2002 | 5 | 50 |

| 53 | УАЗ-3303 | 1990 | 17 | 100 |

| 54 | УАЗ-33036 | 1999 | 8 | 80 |

| 55 | УРАЛ-4320 | 1992 | 15 | 100 |

| Итого | 12,8 | 90,4 | ||

Таблица 1.5. – Показатели использования автомобилей

| Показатель | Значение |

| 1.Производство, всего, т/км | 1134438 |

| 2.Потребность в горючем, всего,т | 76 |

| 3.Расход горючего на 1 т/км, гр | 414 |

| 4.Всего затрат на автотранспорт, тыс.руб | 8404 |

| в том числе: | |

| зарплата, тыс.руб | 2656 |

| ГСМ, тыс.руб | 2346 |

| амортизация, тыс.руб | 183,00 |

| ТО и ремонт, тыс.руб | 2307 |

| Прочие, тыс.руб | 912 |

| 5.Себестоимость 1 т/км, руб | 7 |

| 6.% амортизации | 84,9 |

| 7.Средний срок службы,лет | 10,8 |

Таблица 1.6. - Сельскохозяйственные машины

| № п/п | Марка с/х машины | Год выпуска | Срок службы | % амортизации |

| 1 | Борона БДТ-3 | 1990 | 17 | 100 |

| 2 | Борона БДТ-3 | 1998 | 9 | 90 |

| 3 | Борона Туме | 1999 | 8 | 80 |

| 4 | Борона Туме-4300 | 1997 | 10 | 100 |

| 5 | Грабли ГВР-6 | 1998 | 9 | 90 |

| 6 | Грабли ГВР-6 | 1995 | 12 | 100 |

| 7 | Грабли ГВР-6 | 1995 | 12 | 100 |

| 8 | Грабли ГВР-6 | 1995 | 12 | 100 |

| 9 | Картофелекопалка КТ-2Б | 1990 | 17 | 100 |

| 10 | Картофелекопалка КТ-2Б | 1996 | 11 | 100 |

| 11 | Картофелекопалка КТ-2Б | 1998 | 9 | 90 |

| 12 | Картофелекопалка КТ-2Б | 1996 | 11 | 100 |

| 13 | Картофелекопалка КТ-2Б | 1998 | 9 | 90 |

| 14 | Картофелесажал. КСМ-4 | 1982 | 25 | 100 |

| 15 | Картофелесажал. КСМ-4 | 1987 | 20 | 100 |

| 16 | Картофелесажал. САЯ-4 | 1988 | 19 | 100 |

| 17 | Комбайн ЕМ-11 | 1996 | 11 | 100 |

| 18 | Комбайн ЕМ-11 | 1996 | 11 | 100 |

| 19 | Комбайн КПК-2,01 | 1993 | 14 | 100 |

| 20 | Комбайн КПК-2,01 | 1992 | 15 | 100 |

| 21 | Комбайн КПК-2,01 | 1996 | 11 | 100 |

| 22 | Комбайн КПК-2,01 | 1990 | 17 | 100 |

| 23 | Комбайн МММИ-1А | 1992 | 15 | 100 |

| 24 | Комбайн свеклов. | 1998 | 9 | 90 |

| 25 | Кормораздатчик КТУ-10 | 1991 | 16 | 100 |

| 26 | Кормораздатчик КТУ-10 | 1994 | 13 | 100 |

| 27 | Кормораздатчик КТУ-10 | 1995 | 12 | 100 |

| 28 | Косилка КИР-1,5 | 1992 | 15 | 100 |

| 29 | Косилка КИР-1,5 | 1995 | 12 | 100 |

| 30 | Культиватор КОН-2,8 | 1987 | 20 | 100 |

| 31 | Культиватор КОН-2,8 | 1997 | 10 | 100 |

| 32 | Культиватор КЩП-8 | 1987 | 20 | 100 |

| 33 | Культиватор-доминатор | 1997 | 10 | 100 |

| 34 | Опрыскиватель Каси | 1998 | 9 | 90 |

| 35 | Опрыскиватель Юнкари | 1993 | 14 | 100 |

| 36 | Опрыскиватель Юнкари | 1996 | 11 | 100 |

| 37 | Орос.уст-ка Гидрофоглия | 1996 | 11 | 100 |

| 38 | Орос.уст-ка Гидрофоглия | 1996 | 11 | 100 |

| 39 | Плуг ПКГ-3-35 | 1988 | 19 | 100 |

| 40 | Плуг ПКГ-3-40 | 1990 | 17 | 100 |

| 41 | Плуг ПКГ-5-40 | 1995 | 12 | 100 |

| 42 | Посад.машина РТ-2 | 1996 | 11 | 100 |

| 43 | Посад.машина РТ-2 | 1998 | 9 | 90 |

| 44 | Пресс-подбор. ПРФ-145 | 1997 | 10 | 100 |

| 45 | Пресс-подбор. ПРФ-145 | 1997 | 10 | 100 |

| 46 | Пресс-подбор. ПРФ-145 | 1995 | 12 | 100 |

| 47 | Пресс-подборщик К-454 | 1986 | 21 | 100 |

| 48 | Пресс-подборщик К-454 | 1986 | 21 | 100 |

| 49 | Прицеп 2ПТС-4 | 1987 | 20 | 100 |

| 50 | Прицеп 2ПТС-4 | 1989 | 18 | 100 |

| 51 | Прицеп 2ПТС-4 | 1990 | 17 | 100 |

| 52 | Прицеп 2ПТС-4 | 1988 | 19 | 100 |

| 53 | Прицеп 2ПТС-4 | 1987 | 20 | 100 |

| 54 | Прицеп 2ПТС-4 | 1991 | 16 | 100 |

| 55 | Прицеп 2ПТС-4 | 1986 | 21 | 100 |

| 56 | Прицеп 2ПТС-4 | 1995 | 12 | 100 |

| 57 | Прицеп 2ПТС-4 | 1993 | 14 | 100 |

| 58 | Разбрасыватель МВУ-8 | 1988 | 19 | 100 |

| 59 | Разбрасыватель МЖТ-10 | 1995 | 12 | 100 |

| 60 | Разбрасыватель ПРТ-10 | 1994 | 13 | 100 |

| 61 | Разбрасыватель ПРТ-10 | 1992 | 15 | 100 |

| 62 | Разбрасыватель ПРТ-10 | 1996 | 11 | 100 |

| 63 | Разбрасыватель РОУ-6 | 1985 | 22 | 100 |

| 64 | Разбрасыватель РОУ-6 | 1988 | 19 | 100 |

| 65 | Разбрасыватель РОУ-6 | 1990 | 17 | 100 |

| 66 | Сеялка SV-260 | 1989 | 18 | 100 |

| 67 | Сеялка ручн. | 1990 | 17 | 100 |

| 68 | Сеялка СЗТ-3,6 | 1989 | 18 | 100 |

| 69 | Сеялка Туме-300 | 1997 | 10 | 100 |

| Итого | 14,3 | 98,7 | ||

Таблица 1.7. - Уборочная техника и др.

| № п/п | Марка комбайна | Год выпуска | Срок службы | % амортизации |

| 1 | Марал-123 | 1994 | 13 | 100 |

| 2 | Е-281 | 1993 | 14 | 100 |

| 3 | Е-281 | 1991 | 17 | 100 |

| 4 | Е-281 | 1992 | 15 | 100 |

| 5 | Е-281 | 1994 | 13 | 100 |

| 6 | Е-303 | 1994 | 13 | 100 |

| 7 | Е-303 | 1991 | 16 | 100 |

| 8 | Е-303 | 1992 | 15 | 100 |

| 9 | Е-301 | 1993 | 15 | 100 |

| Итого | 15,3 | 100,0 | ||

Основной организационной формой машиноиспользования в ОАО «Агрокомплекс им. В. М. Зайцева» являются бригады. Они составляются из машинистов - трактористов и водителей.

Кадровый состав подразделяется на водителей в количестве 34 человек (данные по 2006 г.), в том числе первого класса - 12 человек, второго - 10 человек, третьего -двенадцать человек. Трактористы-машинисты - 25 человек, из них первого класса - 9 человек, второго - 11 человек, и третьего - 5 человек.

Бригады разделяются по виду выполняемых работ. Среди водителей фургонов сформирована группа которая постоянно задействована на обслуживании молочного комбината г.Петрозаводска. При заготовке силоса в хозяйстве формируется бригада, состоящая из нескольких механизаторов, которые работали на комбайнах Е - 281.

Если говорить в целом об условиях труда и быта работников, то можно сказать что они удовлетворительны. Есть столовая платная, в которой в принципе можно, легко перекусить, в ней в основном питаются городские работники.

1.6 Ремонтно-обслуживающая база хозяйства и организация ТОР

Ремонтно-обслуживающая база представлена специально оборудованными боксами со всем необходимым оборудованием для выполнения как мелкого ремонта, так и проведения технического обслуживания, более крупных ремонтов, проведения диагностирования техники. Имеются специальные автомобили, для обеспечения передвижного, универсального ремонта или ТО, которое может проводиться непосредственно в поле, на месте проведения работы.

Для обеспечения бесперебойной работы МТП необходимо иметь хорошо налаженную и четко действующую ремонтно-обслуживающую базу, которая должна включать в себя комплекс построек и сооружений, оборудования, средств механизации как стационарных, так и передвижных. Имеющееся оборудование центральной ремонтной мастерской представлено в табл. 1.8.

Таблица 1.8. - Ремонтно-технологическое оборудование

| Наименование и марка оборудования | Количество в хозяйстве |

| 1 | 2 |

| Металлорежущее оборудование | |

| 1.Станки токарно-винторезные | 5 |

| 2.Станки фрезерные: | 1 |

| 3.Прочие: | 1 |

| Моечное оборудование | |

| 4.Установки моечные: | 1 |

| Кузнечно-прессовое оборудование | |

| 5.Горн: | 1 |

| 6.Прессы: | 1 |

| 7.Молот пневматический: | 1 |

| Сварочное оборудование | |

| 8.Трансформатор сварочный | 4 |

| 9.Преобразователь сварочный | 2 |

| 10.Генератор передвижной | 1 |

| Подъемно-транспортное оборудование | |

| 11.Электротали: | 3 |

| Контрольно-диагностическое оборудование | |

| 12.Стенды для испытания и регулировки: | 3 |

| Ремонтно-технологическое оборудование | |

| 13.Наборы инструментов: | 10 |

| Электроинструмент | |

| 14.Дрели электрические: | 2 |

| Организационно-технологическая оснастка | |

| 15.Верстаки: | 6 |

| 16.Стеллажи: | 4 |

Основу материальной базы диагностирования составляют диагностические комплекты приборов, оборудования и приспособлений, базирующихся как в стационарных условиях, так и на передвижных средствах ТО и ремонта. Они должным образом обеспечивают проверку технического состояния машин на всех уровнях с/х производства, и при этом вписываются в уже имеющуюся систему технологического оборудования. Применение этих средств в хозяйстве позволяет оперативно обнаружить признаки неисправности машин и их механизмов, а так же с достаточной точностью определить ресурс безотказной работы элементов и машин в целом.

Для бесперебойной работы МТП так же необходимо иметь развитое материально-техническое обеспечение, что обеспечит нормальное функционирование машин. На предприятии имеется склад запасных частей, который в связи с неустойчивым финансовым положением, пополняется по мере поступления денежных средств. Склад обеспечивает работу предприятия примерно на 70%. Остальную долю, а именно 30% составляют ремонтные работы, проводимые внутри хозяйства. Например, работы проводимые токарным цехом предприятия. С помощью оборудования, находящегося в этом цехе, можно изготовить валы, шпонки, гайки и т.д.

Кроме токарного цеха в гараже предприятия находится моторный цех, позволяющий проводить монтажно-демонтажные работы по ремонту двигателей, коробок передач, мостов тракторов и автомобилей. Цех имеет подъемно-транспортное оборудование, способное проводить, как монтаж узлов и механизмов, так и их транспортировку. Так же имеется и ряд вспомогательных цехов, без которых ремонтно-обслуживающая база существовать не может, а именно: шиномонтажный (вулканизационный) цех, электроцех, сварочный цех.

Сочетание всех этих подразделений создает довольно сильную ремонтную базу, которая позволяет эффективно использовать технику.

Недостатком является наличие неработающей рабочей кузницы. Причиной этому является отсутствие на предприятии сотрудника данной квалификации, и нежелание городских жителей работать в деревне. Рабочая кузница позволила бы облегчить некоторые работы, способствовала бы быстрейшему ремонту и техническому обслуживанию.

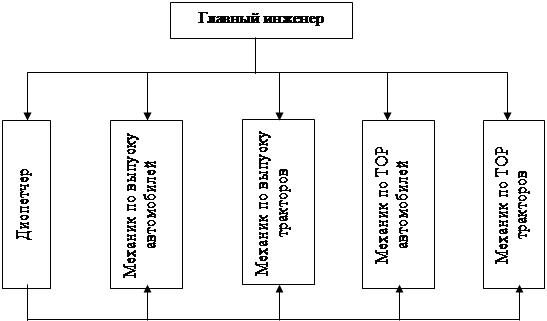

Структура управления машинотракторным и автомобильным парком хозяйства в последние годы претерпела ряд различных изменений, связанных со сменой руководства предприятия, а следовательно и переменой в организации предприятия. В настоящее время два парка автомобильный и тракторный объедены в единое целое, в прошлом они существовали раздельно. Руководителем парка является гл. инженер предприятия. Структура управления машинотракторным парком представлена на рис. 1.2.

|

Рис 1.2 - Структура управления машинотракторным парком

Управление работой парка является многогранной задачей и включает оперативное планирование, регулирование и учет выполняемых механизированных работ.

Служба управления выполняет две функции:

- определяет требуемое состояние МТП;

- приводит МТП к требуемому состоянию.

Первая функция решается оперативным планированием, вторая диспетчерской службой.

Главное лицо гаража предприятия - это главный инженер. Он выполняет большой объем работ по планированию, обеспечению, руководству. В целях облегчения деятельности инженера на предприятии введены должности механиков по выпуску тракторов, сельскохозяйственных машин, и автомобилей, а также механиков по их ремонту. Они непосредственно подчиняются главному инженеру, имеют отчетность перед ним, выполняют его поручения, являются посредниками с работниками.

Механики, отвечающие за выпуск техники следят за тем, чтобы на линию выходили только исправные машины, чтобы на линию выходили здоровые и трезвые водители или механизаторы, распределяют работы между трактористами, осуществляют непосредственный контроль за качеством проведения работ в поле.

Механики отвечающие за проведение ТО и ремонта, должны помогать мастерам -наладчикам определять неисправности, давать руководства по их устранению, контролировать ремонт, отвечать за работу ремонтного звена. Должны уметь составлять акты на неисправную технику, куда входит перечень неисправностей.

Для учета механизированных работ проведенных в хозяйстве, каждый механизатор в начале дня получает путевой лист, в который заносятся различные данные. Заполнение листа трактористом - машинистом включает в себя: подпись о получении и сдаче исправного трактора, подпись врача о допуске к работе, подпись механика или главного инженера о допуске к работе, также механиком проставляется количество необходимого топлива, указывается вид работы, место проведения работы, груз, в путевом листе проставляется отработанное время, вредность работ в процентах, сменная выработка.

Учет работы МТА осуществляется бригадиром того подразделения или отделения, где производится данная механизированная работа.

Контроль качества выполняемой работы подразделяется на текущий, выполняемый самим механизатором и приемочный, выполняемый агрономической службой, осуществляется непосредственно на месте проведения работ. В качестве агрономической службы выступает главный агроном со своими помощниками. В настоящее время механизированные работы выполняются высоко квалифицированными механизаторами, что приводит к уменьшению нарушения агротехнических требований, и улучшению качества работ.

1.6.1 Нефтехозяйство предприятия

Организация нефтехозяйства налажена следующим образом.

На предприятии построено место хранения ТСМ, место заправки ТСМ, было установлено соответствующее заправочное оборудование, сооружен пост заправщика.

Как такового планирования завоза нефтепродуктов в хозяйстве нет. Завоз осуществляется по мере поступления денежных средств. Поставщиками ТСМ являются нефтехозяйства г. Петрозаводска. За организацию поставок со стороны хозяйства отвечает отдел снабжения.

При поступлении нефтепродуктов в хозяйство, заправщиком оформляется документация о приходе. Таким образом, ведется учет завоза нефтепродуктов. Учет расходования нефтепродуктов осуществляется так. На каждый трактор, сельскохозяйственную машину или автомобиль заводится учетная карта, в которой отмечается дата заправки, количество и сорт заправленного топлива, ФИО тракториста или водителя. В конце каждого месяца создаются отчеты в виде таблиц, в которых отражаются данные о затратах топлива как по отдельным машинам и тракторам, так и в целом по маркам и классам. Отчеты также сдаются в бухгалтерию предприятия.

В организации нефтехозяйства задействованы два человека. Один находится непосредственно на заправочной станции. Он должен работать в каждый день с 7.00 до 10.00 и с 15.00 до 18.00. Рабочее время разбито в связи с тем, что МТП нуждается в заправке только в утренние и вечерние часы. С утра производится заправка непосредственно на текущий день, вечером осуществляется дозаправка на вечернюю смену, а также заправка на следующий день, если существует необходимость выезда до 7.00 т.е. до открытия заправочного пункта. Второй человек - это водитель бензовозов. Его тоже можно назвать организатором нефтехозяйства, т.к. он является постоянным водителем, к нему приписаны два бензовоза. Организация заправки в хозяйстве отработана очень хорошо. Основной поток машин идет с утра, в течении дня в основном происходят дозаправки. Топливо выдается водителю или механизатору при наличии подписи либо механика, либо гл. инженера, с указанием необходимого его количества. Стационарный пост заправки расположен только на центральной усадьбе, т.к. все производственные подразделения располагаются в непосредственной близости от хозяйства, т.е. менее 15 км, что разрешает проводить заправку техники на центральной усадьбе.

Техника, хранящаяся на месте проведения работ, заправляется с помощью заправщика на базе автомобиля ГАЗ - 53, который в каждый день обеспечивает их заправку. При этом встает вопрос об учете топлива, заправляемого в полевых условиях.

В целом в хозяйстве стараются применять схемы обеспечения и заправки, хранения ТСМ, способствующие наименьшим потерям как количественным, так и качественным. Прежде всего, стараются обеспечить наименее возможное количество переливов топлива.

На работников нефтехозяйства возлагаются обязанности по:

- составлению и реализации планов завоза нефтепродуктов;

- хранению ТСМ и осуществлению контроля их качества;

- отпуску и учету нефтепродуктов;

- эксплуатации и техническому обслуживанию оборудования и установок;

- осуществлению мероприятий по экономии ТСМ;

- обеспечению пожарной безопасности и норм по охране труда.

Основными путями снижения потерь нефтепродуктов в хозяйстве являются:

- содержание оборудования нефтехозяйства в исправном состоянии;

- поддержание оптимальных регулировок топливных систем и технического состояния машин в соответствии с техническими условиями;

- внедрение технически обоснованных норм расхода ТСМ при выполнении механизированных работ.

1.7 Основные показатели производственной деятельности

Главной задачей в развитии хозяйства является производство цельного молока и говядины. Основное направление производства - молочное животноводство.

Данные о поголовье скота и основные характеристики приведены в таблице 1.9. и 1.10.

Таблица 1.9. - Характеристики животноводческой отраслив ОАО «Агрокомплекс им. В.Н. Зайцева»

| Показатели | Ед. изм.. | Годовой план 2007 г. | 2006 г. | % выпол-нения | ||

| план | факт | |||||

| Среднее поголовье | гол. | 970 | 970 | 986 | 102 | |

| в т. ч. коров | гол. | 435 | 435 | 435 | 100 | |

| Производство молока | ц. | 18274 | 18274 | 16726 | 92 | |

| Производство мяса (привес) | ц. | 810 | 810 | 799 | 97 | |

| Приплод телят | гол. | 470 | 470 | 437 | 93 | |

Таблица 1.10 -Качественные показатели производства продукции

| Показатели | Ед. Изм.. |

Годовой план 2007 г. |

2006 год | % Выпол-нения |

Отчёт за пред. год |

% выпол к пред году |

|

| план | факт | ||||||

| Надой на 1 фур. корову | кг. | 4200 | 4200 | 3845 | 92 | 4466 | 86 |

| Среднесуточный привес | г. | 415 | 415 | 397 | 96 | 467 | 85 |

Расход кормов на 1 ц. молока |

к.е. | 105 | 105 | 83,9 | 80 | 78 | 107 |

| на 1 ц. привеса | к.е. | 1010 | 1010 | 1127 | 111 | 1105 | 101 |

Из таблицы 1.9 видно, что поголовье КРС несколько увеличилось, по сравнению с 2005 годом.

Система содержания крупного рогатого скота принята следующая: в зимний период – стойловая на привязи с обязательным моционом животных на выгульных дворах; в летний период - стойлово-пастбищная и пастбищная.

Содержание всего поголовья скота предусматривается только в типовых животноводческих помещениях с полной механизацией доения, поения, приготовления и раздачи кормов, а также очистке помещений от навоза.

На каждой ферме, кроме коровников, предусмотрены молочное отделение, лаборатория для определения качества молока, родильное отделение с профилакторием для новорожденных телят, пункт искусственного осеменения.

Для улучшения санитарно-гигиенических условий в помещениях и условий отдыха предохранения их от простудных заболеваний и травы в качестве подстилочного материала предусмотрен сухой торф.

1.7.1 Реализация сельскохозяйственной продукции. Экономические показатели эффективности производства

Для оценки эффективности сельскохозяйственного производства воспользуемся данными за 2006 г. И предыдущего периода. Основные экономические, финансовые, показатели использование МТП и грузовых автомобилей и другие показатели, связанные с ними приведены в таблицах 1.11.-1.18

Таблица 1.11 – Себестоимость 1 кг продукции ,руб.

| Показатели | Годовой план 2007 г. |

2006 год | % Выпол-нения |

Отчёт за пред. год |

% выпол к пред году |

|

| план | факт | |||||

| молока | 6,30 | 6,30 | 6,46 | 102 | 5,36 | 120 |

| привесов | 67,50 | 67,5 | 58,84 | 87 | 59,1 | 100 |

| сена 1 т | 1400,0 | 1400,0 | 1458,0 | 104 | 1395,2 | 104 |

| силоса 1 т | 620,00 | 620,00 | 817,40 | 131 | 550,00 | 148 |

| сенажа 1 т | 870,00 | 870,00 | 1107,0 | 127 | 702,00 | 157 |

Таблица 1.12. - Реализация продукции.

| Показатели | Ед. измер. |

Год. план 2007 г. |

2006 год | % выпол-нения | Отчёт за пред. год |

% выпол к пред году |

|

| план | факт | ||||||

| ЖИВОТНОВОДСТВО | |||||||

| Молока всего | ц. | 18240 | 18240 | 17042 | 93 | 20021 | 85 |

| в т. ч. на молокозавод | ц. | 14810 | 14810 | 14530 | 98 | 16221 | 90 |

| с молоковозов | ц. | 3000 | 3000 | 2247 | 75 | 3287 | 68 |

| ц. | 430 | 430 | 265 | 62 | 513 | 52 | |

| Мяса всего | ц. | 811 | 811 | 857 | 106 | 796 | 108 |

| в т. ч. племпродажа | гол/ц. | 50/125 | 50/125 | 22/82 | 44/66 | 1/3 | в 27 раз |

| шкур | шт. | - | - | 225 | - | 224 | 100 |

| навоза | т. | - | - | 1315 | - | - | - |

Таблица 1.13 – Выручка от реализации продукции

| Показатели | Един. измер. |

Годовой план 2007 г. |

2006 год | % выпол-нения | Отчёт за пред. год |

% выпол к пред году |

|

| план | факт | ||||||

| ЖИВОТНОВОДСТВО | |||||||

| Всего | тыс. р. | 12184 | 12184 | 11205 | 92 | 12779 | 88 |

| молока всего | тыс. р. | 9751,5 | 9751,5 | 9326,6 | 96 | 10388,0 | 90 |

| в т. ч. на молокозавод | тыс. р. | 6664,5 | 6664,5 | 7027,2 | 105 | 7205,2 | 98 |

| с молоковозов | тыс. р. | 2700 | 2700 | 2006,5 | 74 | 2724,8 | 74 |

| прочие орг. | тыс. р. | 387 | 387 | 228,1 | 59 | 458,0 | 50 |

| мяса всего | тыс. р. | 2432,4 | 2432,4 | 1703,5 | 70 | 1337,3 | 127 |

| в т.ч. племпродажа | тыс. р. | 875 | 875 | 339,6 | 39 | 15,6 | в 22 раза |

| шкур | тыс. р. | - | - | 26,3 | - | - | - |

| навоза | тыс. р. | - | - | 148,6 | - | - | - |

Таблица 1.14. – Средняя цена выручки (покупки) за единицу продукции

| Показатели | Ед. измер. | Годовой план 2007 г. |

2006 год | % Выпол-нения |

Отчёт за пред. Год |

% выпол к пред году |

|

| план | факт | ||||||

| ЖИВОТНОВОДСТВО | |||||||

| молока | руб. | 5,34 | 5,34 | 5,43 | 102 | 5,19 | 104 |

| в т. ч. на молокозавод | руб. | 4,50 | 4,5 | 4,83 | 107 | 4,51 | 107 |

| с молоковозов | руб. | 9,00 | 9,00 | 8,93 | 99 | 8,28 | 108 |

| прочие орг. | Руб. | 9.00 | 9,00 | 8,61 | 96 | 8,20 | 105 |

| мяса | руб. | 32,14 | 32,14 | 19,88 | 62 | 16,80 | 118 |

| в т.ч. племпродажа | руб. | 70,00 | 70,00 | 41,21 | 59 | 51,82 | 80 |

| ЦЕНА ПОКУПКИ | |||||||

| 1 кВт электроэнергии | руб. | 1,15 | 1,15 | 0,75 | 65 | 0,55 | 136 |

| 1 л дизтоплива | руб. | 13,5 | 13,5 | 13,5 | 103 | 5,96 | 129 |

| 1 л бензина | руб. | 14,5 | 14,5 | 14,5 | 99 | 6,40 | 130 |

| 1 л масел | руб. | 19,5 | 19,5 | 19,5 | 99 | 9,71 | 106 |

Таблица 1.15- Расходование фонда заработной платы, тыс. руб.

| Показатели | Годовой план 2007 г. |

2006 год | % Выпол-нения |

Отчёт за пред. год |

% выпол к пред году |

|

| план | факт | |||||

| по хозяйству | 9100 | 9100 | 9776,0 | 107 | 8947,5 | 109 |

| в т.ч. цех растениевод. | 1836,7 | 1836,7 | 1922,5 | 105 | 1808,7 | 106 |

| цех животноводства | 2864,5 | 2864,5 | 2994,0 | 104 | 2825,3 | 105 |

| цех механизации | 2472,5 | 2472,5 | 2707,6 | 109 | 2421,0 | 112 |

| стройцех | 558,5 | 558,5 | 608,5 | 108 | 538,3 | 113 |

| электроцех | 254,8 | 254,8 | 267,6 | 105 | 252,6 | 106 |

| управление | 784,1 | 784,1 | 936,3 | 119 | 780,1 | 120 |

| отдел сбыта | 328,9 | 328,9 | 339,5 | 103 | 321,5 | 105 |

Таблица 1.16 - Качество реализованной продукции

| Показатели | Един. измер. |

Годовой план 2007 г. |

2006 год | % Выпол-нения |

Отчёт за пред. год |

% выпол к пред году |

|

| план | факт | ||||||

| товарность молока | % | 89 | 89 | 89 | 100 | 90 | 99 |

| жирность молока | % | 4,0 | 4,0 | 4,12 | 103 | 4,12 | 100 |

| вес скота, реализованного на мясо | кг | 203 | 203 | 196 | 97 | 187 | 105 |

Таблица 1.17 - Экономические показатели производственной работы

| Показатели | Един. измер. |

Годовой план 2007 г. |

2006 год | % Выпол-нения |

Отчёт за пред. год |

% выпол к пред году |

|

| План | Факт | ||||||

| Среднесписочн. число работников | чел | 300 | 300 | 222 | 74 | 256 | 86 |

| Продукция в сопоставимых ценах | тыс. руб. | 1956.4 | 1956.4 | 1568.4 | 80 | 1632.2 | 96 |

| в сопоставимых ценах на 1с/х работника | руб. | 6521 | 6521 | 7065 | 108 | 6351 | 111 |

| Средняя зар.плата на 1 работника в месяц | руб. | 2528 | 2528 | 3669 | 145 | 2901 | 126 |

| Реализация на 1 работника в месяц | руб. | 7277 | 7277 | 6953 | 96 | 7171 | 97 |

| Зар.плата на 1 руб. реализации | % | 34.7 | 34.7 | 52 | 149 | 40 | 130 |

Таблица 1.18 - Финансовые показатели, тыс.руб

| Показатели | Годовой план 2007 г. |

2006 год | % Выпол-нения |

Отчёт за пред. год |

% выпол к пред году |

|

| план | факт | |||||

| 1 | 3 | 4 | 5 | 6 | 7 | 8 |

| Выручка от реализации | 26000 | 26000 | 18534 | 71 | 22115 | 84 |

| Себестоимость | 26343 | 26343 | 22372 | 85 | 21994 | 105 |

Прибыль (убытки) от реализации |

-143,5 | -143,5 | -3838 | в 26 раз | +121 | - |

| Дотация и пр.доходы | 3877,0 | 3877,0 | 7308 | 188 | 4126 | 177 |

| Вт.ч на животов.продукцию | 3877,0 | 3877,0 | 5656 | 145 | 3263 | 173 |

| на растениев. продукцию | - | - | 789 | - | 863 | 91 |

| Прибыль (убытки) отчетного периода | 3733,7 | 3733,7 | 3470 | 93 | 4247 | 82 |

| Налог на прибыль | 21,0 | - | - | - | ||

| Чистая прибыль(убытки) | 3733,7 | 3733,7 | 3444 | 92 | 4247 | 81 |

| Коэф. текущей ликвидности | 2,0 | 2,0 | 1,8 | 91 | 2,2 | 81 |

| Коэф. обеспеч. Основных фондов | -0,70 | -0,70 | -0,71 | 100 | - 0,71 | 100 |

| Дебит. задолженность | 900 | 900 | 650 | 72 | 996 | 65 |

| Кредит задолженность | 5500 | 5500 | 9013 | 164 | 5922 | 152 |

| в т.ч перед поставщиками и подрядчиками | 2020 | 2020 | 2666 | 132 | 2158 | 123 |

| по оплате труда | 700 | 700 | 1586 | 226 | 492 | 322 |

| во внебюджетные фонды | 160 | 160 | 385 | в,2,4 раза | 162 | в 2,3 раза |

| в т. ч. пени | ||||||

| в бюджетные фонды | 2370 | 2370 | 2761 | 116 | 2785 | 99 |

| в т. ч. пени | ||||||

| прочие | 250 | 250 | 1615 | в 6 раз | 281 | в 5 раз |

По данным этих таблиц видно, что предприятие находиться в довольно-таки трудном положении. Прибыль предприятия по сравнению с предыдущим периодом падает, происходит довольно таки существенная текучка кадров, уменьшилось среднесписочное число работников. Молодые специалисты неохотно идут работать, а если и идут, долго не задерживаются.

Но нужно отметь, что при всём этом средняя зарплата пусть ненамного, но увеличивается.

1.8 Состояние послеуборочной обработки зерна на предприятиях

Карелия не является зернодобывающим регионом России. Поэтому производство зерновых культур в республике связано, прежде всего, с обеспечением собственных нужд в семенах однолетних кормовых культур и фуража для дойного стада.

Производственные посевы зерновых в хозяйствах, как правило, небольшие и редко бываю более 200 га. С этим связаны и особенности технического оснащения этой производственной сферы.

Основные посевные машины - сеялки СЗТ-3,6. Кроме них имеются финские сеялки Tume и Simulta, которые лучше приспособлены для посевов зерновых и кормовых культур. Прежде всего из-за простоты их регулирования на необходимую норму высева.

В хозяйствах, занимающихся производством зерна, имеется как правило, один зерноуборочный комбайн. Основной маркой является финский комбайн Сампо-Розенлев.

Для очистки семян в четырёх хозяйствах республики (Ильинский, ОПХ Вилга, Толвуйский, Сортавальский) имеются семяочистительные машины, возраст которых находится в пределах 12…15 лет.

С 1993г. в Карелию, после осуществления Минсельхозом РК программы по возрождению зернового хозяйства, были поставлены зерновые сушилки финской фирмы «Антти». Кроме этого в некоторых хозяйствах республики имелись напольные сушилки.

Однако в настоящее время в связи резким подорожанием нефтепродуктов и электроэнергии применение этих сушилок для производства зерна в Карелии является низкоэффективным. Поэтому необходимо искать определенные технические варианты для решения проблемы сушки зерна, т.к. в условиях республики убранное зерно имеет влажность до 35% и для его нормального хранения требует обязательной сушки.

В связи с этим, целью дипломного проекта является модернизация зерновой сушилки на основе применения традиционных для Карелии источников энергии.

2. АНАЛИЗ ТЕХНОЛОГИЙ И ТЕХНИЧЕСКИХ СРЕДСТВ ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ ЗЕРНА

2.1 Общие сведения

Процесс послеуборочной обработки зерна состоит из следующих операций: предварительная и первичная очистки, сушка, вторичная очистка, специальная обработка. Они выполняются последовательно нa отдельных машинах или поточных линиях зерноочистительных агрегатов (ЗАВ) и зерноочистительно-сушильных комплексов (КЗС).

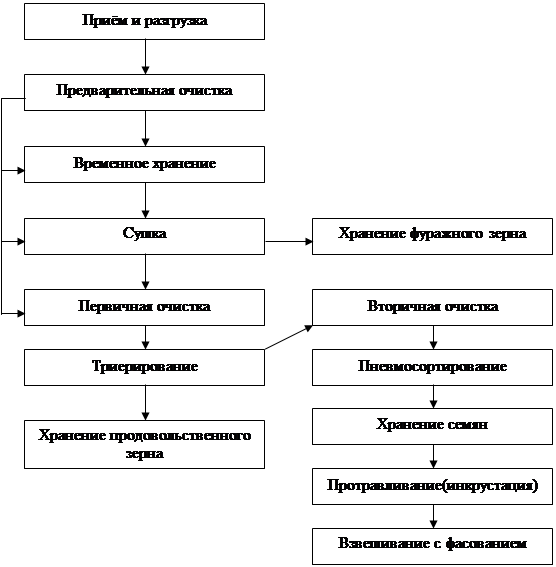

Ha рис.2.1. приведена схема технологического процесса после-уборочной обработки семян зерновых, продовольственного и фуражного зерна. В зависимости от исходного качества и назначения зернa возможна обработка зернового материала по различным технологическим вариантам

(как правило, сокращённым). Например, обработка зерна и семян без сушки, первичной очистки, пневмосортирования и др.

О ч и с т к а - это разделение (сепарация) зерновой смеси на отдельные фракции, различающиеся no каким-либо физико-механическим свойствам (размеру, плотности и др.). Очистка может быть предварительная, первичная и вторичная.

Предварителькую очистку используют для свежеубранного зерна влажностью до 35 %. При этом в очищенном зерне снижается содержание наиболее крупных и мелких примесей (с 15...20 до 3 %), удаляется часть избыточной влаги, увеличивается его сыпучесть, облегчаются последующие процессы (особенно сушка), повышается устойчивость зерна к самосогреванию при временном хранении в насыпи.

Первичной очистке подвергают свежеубранное зерно влажностью нe более 22 % или предварительно обработанное и высушенное зерно влажностью нe более 18 %. При этом из зерна выделяются крупные, легкие и мелкие примеси, дробленое и щуплое зерно; содержание примесей в зерне снижается с 8...10 до 1...3 %. Исходный зерновой ворох разделяется на три фракции: очищенное зерно, фуражные отходы и примеси.

Вторичная очистка способствует выделению из зерна близких к нему по размерам примесей, трудноотделимых семян сорняков. В результате исходный зерновой ворох разделяется на семенную фракцию, зерно второго сорта, легкие, мелкие и крупные примеси.

Продовольственное и фуражное зерно подвергают в основном предварительной и первичной очистке, а семенное - ещё и вторичной.

С у ш к а - это процесс снижения влажности зерна от исходной до кондиционной (14...17 %), благодаря чему зерно может длительно храниться. Наряду с предотвращением порчи зерна сушка облегчает выделение примесей при очистке, выравнивает механические свойства зерновой массы, облегчает транспортирование зерна по самотёчным трубам.

|

||

Рис. 2.1.. Схема технологического процесса послеуборочной обработки семян зерновых, продовольственного и фуражного зерна

С о р т и р о в а н и е з е р н а - это разделение очищенного от примесей зерна на фракции, различающиеся хлебопекарными (для продовольственного) или посевными (для семенного) качествами.

К а л и б р о в а н и е - это разделение очищенных семян на фракции по их размерам. Калиброванием семена подготавливают к высеву сеялками точного высева или к переработке зерна в муку и крупу.

2.2 Способы очистки и сортирования

Очистка и сортирование зерна основаны на различии размеров, аэродинамических свойств, плотности, формы, состояния поверхности, электропроводности, цвета и других физических свойств компонентов зернового вороха.

При предварительной очистке потери зерна в отходах должны быть не более 0,05 %, дробление - 0,1 %, а полнота выделения сорной примеси - нe ниже 50 %. При первичной очистке потери полноценного зерна должны быть не более 1,5 % в фуражных отходах и 0,05 % в примесях, дробление - нeболее l%, полнота выделения сорных примесей - нe ниже 60 %. При вторичной очистке потери семян основной культуры в отходах должны быть не более 7 %, дробление - нe более 0,8 %. Вторичная очистка должна обеспечить подготовку семян II и I классов посевного стандарта, при которых чистота семян составляет соответственно 98 и 99 %, а всхожесть - 90 и 95 %.

С учётом большого разнообразия свойств существует много способов очистки.

Разделенне семян по размерам . Любое семя имеет форму эллипсоида, геометрические параметры которого определяются тремя размерами: толщиной,шириной и длиной.Если размеры зерна существенно отличаются от размеров частиц примесей, то разделение по этому признаку возможно.

По т о л щи н е и ш и р и н е зерна разделяют на плоских или цилиндрических решётах с отверстиями одинакового размера (продолговатыми или круглыми).

Плоское решето помещают в решётный стан, который подвешивают к раме горизонтально или наклонно на пружинных или шарнирных подвесках и приводят в колебательное движение от эксцентрика, кривошипа или коленчатого вала. Горизонтальное и наклонное цилиндрические решёта устанавливают на подшипниках и приводят во вращательное движение, а вертикальное – во вращательное и колебательное. .Зерновой ворох подают на начало решета тонким слоем. Частицы начинают двигаться по его поверхности и много раз перемещаются над отверстиями. Если размеры зёрен или частиц примесей меньше размеров отверстий, то они проходят сквозь отверстия и образуют массу, называемую проход Пр, а если их размеры больше, то они сходят с поверхности решета и образуют сход Сх. Зёрна, размер которых близок к размеру отверстия, могут застревать в них и нарушать разделение. Чтобы исключить такие случаи, решёта снабжают щёточным или шариковым очистителем. Воздействуя нa нижнюю поверхность решета, щётки выталкивают, а эластичные шарики ударами выбивают застрявшие семена.

Качество очистки зерна на плоских решётах зависит от угла их наклона, частоты и амплитуды колебаний, а на цилиндрических - от частоты вращения и угла наклона. При больших значениях этих параметров зерновая смесь движется по решету быстро, часть зерна не успевает пройти сквозь отверстия, из-за чего качество разделения снижается.

По т о л щ и н е семена делят на решётах с продолговатыми отверстиями. Сквозь продолговатое отверстие может пройти только такое зерно, толщина которого меньше ширины отверстия. Длина зерна не имеет значения, она всегда меньше длины продолговатого отверстия. Так как ширина зерна всегда больше толщины, то зерно, которое не проходит сквозь продолговатое отверстие по толщине, тем более не пройдет по ширине. Размеры отверстий указаны на полях решета.

По ш и р и н е семена делят на решётах с круглыми отверстиями, Сквозь круглое отверстие зерно может пройти только в том случае, если его ширина меньше диаметра отверстия. Длина и толщина зерна не препятствуют его проходу сквозь круглое отверстие.

По д л и н е семена делят в дисковых или цилиндрических триерах. Цилиндрический триер - это вращающийся стальной цилиндр с ячейками на внутренней поверхности и желобом, установленным внутри цилиндра по всей его длине. В желобе вращается шнек. Зерновой ворох подают на внутреннюю поверхность цилиндра. Частицы начинают скользить по поверхности цилиндра и взаимодействуют с ячейками. Мелкие и короткие семена полностью погружаются в ячейки, длинные - частично. При повороте цилиндра на небольшой угол (менее 90°) из ячеек выпадают длинные зерна, а при дальнейшем повороте цилиндра - короткие зерна, которые падают в желоб.

Принцип разделения зёрен по длине заключается в том, что длинные зёрна при повороте цилиндра выпадают из ячеек раньше, чем короткие.

Для одновременного выделения из зернового вороха длинных и коротких примесей применяют два цилиндра. Триер для выделения коротких примесей (кукольный) снабжен мелкими ячейками, для выделения длинных примесей (овсюжный) – крупными.В ячейки овсюжного триера западают семена основной культуры, в ячейки кукольного - короткие примеси.

При вращении кукольного цилиндра мелкие примеси поднимаются выше края неподвижного желоба и выпадают из ячеек в жёлоб, из которого удаляются шнеком. Семена основной культуры перемещаются по дну цилиндра к выходу. Овсюжный цилиндр забрасывает семена основной культуры в жёлоб, а длинные примеси сходят по дну цилиндра. Чтобы отрегулировать полноту выделения примесей, поворачивают жёлоб, устанавливая его верхнюю кромку выше или ниже.

Частота вращения триерного цилиндра должна быть такой, чтобы все зёрна выпадали из ячеек. Если частота вращения цилиндра выше критической, то центробежная сила удержит часть семян в ячейках и точность разделения зерна на фракции снизится. Обычно частота вращения триерного цилиндра находится в пределах 35...50 мин -1 .

Триерные цилиндры устанавливают в сложных зерноочистительных машинах, зерноочистительных агрегатах и комплексах. Промышленность выпускает триерные цилиндры с ячейками диаметром 6,3; 8,5 и 11,2 мм для сортирования зерновых культур и диаметром 1,8; 2,8 и 3,5 мм для выделения мелких семян.

Разделение семян по аэродинамическим свойствам . Перемещаясь в воздушной среде, любое тело преодолевает сопротивление воздуха, зависящее от его размеров, формы, массы и расположения в воздушном потоке. Чем больше сопротивление воздуха, тем медленнее движется свободно падающее тело. На этом принципе основан процесс выделения примесей и разделения зерна горизонтальным или вертикальным воздушным потоком. Обычно разделяемую смесь вводят в воздушный поток, создаваемый вентилятором, или подбрасывают, заставляя двигаться в воздухе.

Смесь зерна можно разделить воздушным потоком только в том случае, если критические скорости семян и примесей различны. Критическая скорость семян зерновых культур 8...17 м/с (пшеницы 8...11,5 м/с, овса 8,1...9,1 м/с, гороха 15,5м/с). Критическая скорость одного и того же тела неправильной формы - непостоянная величина, так как зависят от площади поверхности тела, на которую действует поток воздуха. Площадь же поверхности тела зависит от его расположения относительно направления воздушного потока. Например, площадь поверхности зерна пшеницы будет наименьшей, если его продольная ось совпадает с направлением потока воздуха, и наибольшей, если продольная ось зерна перпендикулярна направлению потока.

Тела разделяют по аэродинамическим свойствам с помощью пневмосепараторов или аспирационных систем, встроенных в зерноочистительные машины. Пневмосепараторы применяют для предварительной очистки зерна, поступающего от комбайна. Воздушным потоком выделяют из зерна кусочки соломы, полову, пыль и семена некоторых сорных растений. Пневмосепараторы используют также для очистки плодов машинного сбора от примесей. Существует большое разнообразие схем и конструкций пневмосепараторов. По принципу действия их можно разделить на три типа: пневмогравитационные, пневмоимпульсные и пневмоцентро-бежные.

Пневмогравитационные сепараторы с наклонным или вертикальным воздушным потоком состоят из вентилятора, воздушного канала, загрузочного устройства, осадочной камеры и приёмника для сбора зерна. В этих сепараторах зерновой ворох подается в воздушныи канал самотёком или перемещается поперёк канала колеблющимся решетом.Под воздействием воздушного потока расщепляются траектории движения частиц зерновой смеси : тяжелое зерно сохраняет первоначальное направление движения и сходит в приемники и, а лёгкие примеси отклоняются от направления ввода и уносятся воздушным потоком.

В пневмогравитационных сепараторах на частицу вороха действуют две силы: сила тяжести Q и аэродинамическая сила R .. Направление аэродинамической силы может меняться в зависимости от направления движения воздушного потока. В таких сепараторах скорость ввода материала в камеру сепарации нe превышает 1...2 м/с. Поэтому скорость воздушного потока v в должна быть меньше критической скорости зерна v кp , т.е. = v в /v кp 1. В зависимости от обрабатываемой культуры скорость воздушного потока в канале изменяют, регулируя частоту вращения вентилятора, также перекрывая заслонкой канал или окна вентилятора.

В пневмоимпульсных сепараторах ворох выбрасывается в камеру сепарации ленточным, или роторным метателем. На частицу вороха также действуют сила тяжести и аэродинамическая сила. Скорость ввода ма териала в камеру сепарации может быть сколь угодно большая, а следовательно, частица будет иметь запас кинетической энергии для преодоления сопротивления воздуха. В таких сепараторах значение может быть больше 1. Увеличивая скорость воздуха и скорость вбрасывания, можно интенсифицировать рабочий процесс. Однако при этом возрастают размеры камеры сепарации.

В пневмоцентробежных сепараторах ворох раскручивается в камере разгона и подается в делительную камеру или.Воздушный поток, всасываемый вентиляторами, взаимодействует с частицами, совершающими вращательное движение по поверхности делительной камеры. Воздух уносит лёгкие примеси к вентилятору и далее в осадочную камеру, а зерно сходит к горловине и поступает в бункер. В пневмосепараторе ворох раскручивается винтовыми желобами, а поток воздуха направлен вниз к горловине воздухопровода – приемника. В пневмосепараторе ворох раскручивает лопастной ротор-распределитель, а поток воздуха направлен вверх.

В том и другом варианте воздух обдувает рабочую перфорированную поверхность с кольцевыми каналами для его прохода. В данных сепараторах на частицы вороха действуют сила тяжести, аэродинамйческая и центробежная силы. Придавая частицам вороха вращательное движение с любой угловой скоростью, можно увеличивать скорость воздушного потока до значений, при которых будет значительно больше 1. Камера сепарации имеет кольцеобразную форму. Поэтому габаритные размеры пневмоцентробежных сепараторов могут быть значительно меньше, чем пневмоимпульсных при одинаковой их пропускной способности.

Разделение семян по плотности в жидкостных сепараторах или нa пневматических сортировальных столах обеспечивает выделение из зернового вороха наиболее жизнеспособных семян (сортирование по плотности) или очистку зерна от трудноотделимых примесей (например, дикой редьки от семян ячменя, гречихи и др.). В жидкостных сепараторах используют жидкость заданной плотности, в которой тяжёлые семена тонут, а лёгкие всплывают. На пневматических столах на слой зерна воздействуют одновременно колебаниями и воздушным потоком. При этом слой зерна на столах «псевдоожижается», т. е. приобретает свойства жидкости: тяжёлые частицы опускаются, а лёгкие всплывают.

Разделение семян по состоянию поверхности и форме . Семена разных культур имеют различные поверхности (гладкую, шероховатую, пористую, бугристуго, покрыты плёнками, пушком) и форму (длинные, шарообразные, трёхгранные). Коэффициент трения при движении таких семян по наклонной поверхности также различен. С учётом этого для разделения семян созданы устройства, имеющие наклонные фрикционные поверхности: горки, винтовые сепараторы, фрикционные триеры.

Обычно в качестве фрикционной поверхности применяют наклонное шероховатое полотно, движущееся равномерно вверх. Если на это полотно подавать зерновую смесь, частицы с малым коэффициентом трения, слабо сцепляющиеся с полотном, скатятся вниз. Частицы, сильнее сцепляющиеся с полотном, уносятся вверх. Таким способом можно выделить овсюг из овса, отделить клубочки семян сахарной свеклы от клубочков со стебельками, очистить семена льна и клевера.

Используют также способность шероховатых семян удерживать порошок тонкого помола. Для этого семена смешивают с порошком, содержащим железо, и пропускают смесь через электромагнитную очистительную машину, магнитный барабан которой притягивает порошок и вместе с ним шероховатые семена. Длинные и круглые семена можно отделить одни от других, используя устройство с винтовой поверхностью (змейка). Семена высыпают небольшой равномерной струей на верхнюю часть винтовой поверхности. Длинные зерна (например, овёс) из-за значительного сопротивления скользят по винтовой поверхности и сходят с нижнего витка в лоток. Круглые зерна (вика, куколь) движутся быстрее, скатываются к наружному краю винтовой поверхности и падают за её пределы. Семена сорняков трехгранной формы выделяют на решете с треугольными отверстиями.

Разделение семян по упругости происходит на отражательных столах, на которые сбрасывают семена. После удара семена с различными упругими свойствами по-разному отражаются от поверхности стола и движутся по разным траекториям.

Разделение семян по цвету происходит на установках, снабженных фотоэлементами. Семена движутся мимо фотоэлементов дискретным потоком. Светлые зерна возбуждают в фотоэлементе электрический ток, вырабатывается сигнал и открывается клапан нa пути этих семян в бункер. Темные семена клапан направляет в другой канал.

По электропроводности, диэлектрической проницаемости и другим электрическим свойствам семена разделяют в электрическом поле. При этом могут быть использованы электрический, коронный и диэлектрический методы разделения.

Типы зерноочистительных машин . Для очистки и сортирования зерна применяют безрешетные, воздушно-решетные, комбинированные и специальные машины

Зерноочистительные машины подразделяются нa машины общего назначения, предназначенные для очистки зерна и семян зерновых, технических и бобовых культур и трав, и специального назначения (электромагнитные машины, горки, пневматические сортировальные столы и др.), по способу очистки - нa воздушные, воздушно-решётные, триерные, воздушно-решётно-триерные.

По назначению различают машины предварительной, первичной и вторичной очистки. Машины первой группы используют для очистки зерна, поступившего от комбайна перед сушкой или закладкой на хранение, машины первичной очистки -для обработки зерна после сушки, вторичной - для окончательного очищения и сортирования семенного зерна. Выпускаются передвижные и стационарные зерноочистительные машины: первые применяют нa открытых токах и складах, вторые - в поточных линиях агрегатов и комплексов.

2.3 Зерноочистительные агрегаты и комплексы

Высококачественная послеуборочная обработка зерна различного назначения с наименьшими затратами труда и средств обеспечивается при использовании поточых технологий, которые реализуются на зерно-очистительных агрегатах типа ЗАВ и зерноочистительно-сушильных комплексах типа КЗС.

Машины и оборудование в агрегатах и комплексах увязаны между собой по производительности, управляют ими дистанционно с пультов управления. Зерноочистительно-сушильные комплексы типа КЗС в отличие от зерноочистительных агрегатов дополиительно ильзуют сушильное отделение с шахтными или барабанными сушилками (в обозначении марки комплекса добавляется соответсгвенно буква Ш или Б: КЗС-25Ш, КЗС-25Б).

Для обработки зерна семенного назначения предпочтительнее использовать комплексы с шахтными сушилками, которые обеспечивают более строгое регулирование режима сушки и надёжнее сохраняют качество семян.

Эксплуатируемые агретаты и комплексы имеют ряд недостатков, затрудняющих их эффективное использование. В ОАО ГСКБ «Зерноочистка» (г. Воронеж) созданы усовершенствованные аrрегаты ЗАВ-20У и ЗАВ-40У, у которых по сравнению с ЗАВ-20 и ЗАВ-40 повышена производительность, предусмотрена разгрузка всех видов транспорта, увеличена вместимость приёмного бункера.

Для гарантированной очистки семян первого класса зерноочистительные агрегаты могут укомплектовываться семяочистительными приставками. Предусматривается привязка сушилок. Проектируются зерноочистительные агрегаты производительностью 50 и 100 т/ч.

Одно из направлений комплексной механизации послеуборочной обработки зерна и подготовки семян - внедрение в сельскохозяйственное производство зерносемяочистительных блок-модулей, что обусловлено необходимостъю снижения капитальных вложений, сокращения до минимума сроков монтажа и строительства. При этом появляется возможность использовать в большом количестве поступающие склады, крьггые токи, навесы и т.д. В ОАО ГСКБ Зерноочистка разработана основная номенклатура таких модулей.

Таблица 2.1. -Техническая характеристика зерно-семяочистительных блок-модулей и семяочистительных приставок к агрегатам ЗАВ

| Марка | Производитель-носгь, т/ч | Установленная мощность, кВт | Габаритные размеры, м | Масса, кг |

| Семяочистительные приставки: | ||||

| СП-10Б | До 15 | 48 | 5х6,6х10,8 | 13730 |

| СП-10В | До 15 | 32 | 4,2х6,6х10,8 | 9520 |

| Блок-модули: | ||||

| семяочистительные: | ||||

| EMC-2,5 | 2,5 | 26 | 9х5х до 6 | 6700 |

| БМС-5 | 5 | 42,2 | 9х5х до 6 | 7500 |

| EMC-10 | 10 | 53,2 | 9х5х до 6 | 9815 |

| продовольственно-фуражные: | ||||

| БМФ-25 | 25 | 18,4 | 5х3,6х до 10 | 4600 |

| БМФ-50 | 50 | 36;8 | 10х3,6х до 10 | 9000 |

| БМП-5 | 5 | 11,8 | бх5х6 | 4012 |

| БМП-10 | 10 | 18,5 | 9х5х8 | 7120 |

| БМП-20 | 20 | 23 | 9х5х8 | 10125 |

Проблему механизации послеуборочной обработки зерна и подготовки семян можно решитъ при реконструкции имеющихся в хозяйствах агрегатов ЗАВ и комплексов КЗС. ОАО ГСКБ «Зерноочистка» предлагает комплект машин и оборудования для реконструкции зерноочистительных агрегатов ЗАВ-20 и ЗАВ-40, что позволяет довести их производительность соответственно до 25 и 50 т/ч, улучшить качество подготовки зерна.

Завод «Воронежсельмаш» (г. Воронеж) и фирма «Petkus Wuhta» (Германия) проводят реконструкцию агрегатов ЗАВ-20, ЗАВ-25, ЗАВ-40 и комплексов КЗС-20, КЗС-25 и КЗС-40, заменяя машины ЗАВ-10.30.000, ЗВС-20 и ЗАВ-10.90.000 машинами фирмы: зерноочистительной К527А, семяочисти-тельной К547А и триерным блоком К236А.

2.3.1.Зерноочистительный агрегат ЗАВ-40

Зерноочистительный агрегат ЗАВ-40 предназначен для очистки и сортирования продовольственного и семенного зерна: пшеницы, ржи, ячменя, овса, кукурузы, риса-сырца, гороха, проса, гречихи и подсолнечника. Обрабатываемый материал при очистке на продовольственные цели доводят до базисных кондиций, при очистке семенного зерна – по чистоте и содержанию сорняков до норм ГОСТа на семена, кроме материала, для очистки которого требуются специальные машины ( пневмосортировальные столы, семяочистительные воздушно-решётные машины).

В агрегат входят: автомобилеподъёмник ГУАР-15Н (П), две воздушно-решетные зерноочистительные машины ЗВС-20, два центробежно-пневматических сепаратора ЗАВ–40.02000, два триерных блока ЗАВ-10.90000, две нории 2НПЗ-20, два шнека отходов, зернопроводы, шнек промежуточный, блок бункеров с опорами и арматурой перекрытия, пульт управления с системой дистанционного автоматического контроля уровня материала в секциях блока бункеров.

Машины и оборудование смонтированы на блоке бункеров, которые одновременно служат ёмкостью для промежуточного хранения зерна.

Оборудование и транспортирующие устройства агрегата расположены двумя технологическими линиями, что позволяет одновременно обрабатывать зерно в двух независимых потоках без смешивания материала.

Для очистки и сортирования семенного материала, содержащего трудноотделимые примеси, в блоке с агрегатом можно использовать семяочистительную приставку СП-10.

Агрегат монтируют в укрытии, собираемом из металлических конструкций, входящих в комплект, согласно типовому проекту № 812-22.

Обслуживает механик. Рекомендуется для зон: 4…7, 13…17, 19.

Техническая характеристика

Производительность в час чистой работы на очистке

пшеницы влажностью до 20% и засорённостью до 16%, т:

продовольственной ……………………………………………………….40

семенной …………………………………………………………………..15

Число электродвигателей ………………………………………………14

Мощность электродвигателей, кВт: …………………………………44,3

Максимальное заглубление приямков, м: ………………………………..2

Вместимость, м3

завальной ямы ……………………………………………………………25

бункера резерва …………………………………………………………..31

бункера очищенного зерна ………………………………………..32,8 х 2

секции отходов ……………………………………………………….32,8

Габаритные размеры основного сооружения, мм ….13600 х 8400 х 10400

Масса комплекта машин и оборудования, кг: ……………………22320

2.4 Способы сушки

Сушкой называют процесс, направленный на уменьшение влажности тел. Сушка сельскохозяйственных продуктов имеет большое народно-хозяйетвенное значение. Она важное звено в цепи мероприятий, предназначенных для сохранения и улучшения качества зерна.

Задача сушки нeограничиаается удалением влаги. Это одновременно и технологический процесс, при котором меняются свойства материалов (структурно-механические, технологические и биологические). Так, при переработке на мельницах сухого зерна увеличивается выход муки и уменьшается расход энергии на её получение. Такая мука лучше сохраняется. Сушка семенного зерна повышает всхожесть семян.

Уменьшение массы сельскохозяйственных продуктов в результате их сушки приводит к уменьшению транспортных расходов.

В сельском хозяйстве распространены тепловые сушильные установки. В процессе сушки протекают сложные тепломассообменные процессы. Решение задачи об оптимальных условиях сушки материалов требует учета комплекса факторов, а именно: семенных, биологических, технологических, энергетических и др. Знание тепломассообменных явлений, протекающих в процессе сушки, позволяет осуществить её оптимальный режим.

Большое разнообразие способов сушки, применяемых нa практике, основано нa двух принципах: удаление влаги из материала без изменения или с изменением его агрегатного состояния.

Ha первом принципе сушки (обезвоживания) основаны механические и сорб-ционный способы.

К механическому способу относят фильтрацию, прессование и цен-трифугирование. Этот способ находит применение, например, при выделении соков из плодов и ягод фильтр-прессованием.

При сорбционном способе влажный материал находится в непосредственном контакте с гигроскопическими веществами (хлористый кальций и др.). Сорбционный метод используют для сушки материалов, к которым нe применимы термические способы (семена фасоли, сои и др.).

Второй принцип сушки основан нa использовании теплоты для испарения и удаления влаги из материала, поэтому его называют тепловой сушкой.

В зависимости от способа подвода теплоты к объекту сушки различают конвективный, кондуктивный (контактный), радиационный, сублимационный и электрический способы.

Пpи конвективном способе теплота передается материалу путем конвекции от агента сушки (нагретый воздух или смесь нагретого воздуха с топочными газами). При этом влажные тела подвергаются воздействию теплоты и пара, находящихся в агенте сушки, т. е. имеет место гигро-термическая обра6отка влажного материала. В сельскохозяйственном производстве этот способ нашёл наибольшее распространение.