Технологический расчет зоны Д-2 городского СТО

СОДЕРЖАНИЕ: Организация производственного процесса на СТО, корректирование нормативов обслуживания и ремонта. Расчет программы станции, выбор количества исполнителей зоны Д-2, их распределение по специальностям и квалификации, подбор технологического оборудования.Федеральное агентство по образованию

Федеральное государственное образовательное учреждение среднего профессионального образования

Биробиджанский промышленно-гуманитарный колледж

КУРСОВОЙ ПРОЕКТ

ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ЗОНЫ Д-2 ГОРОДСКОГО СТО

по дисциплине

Техническое обслуживание автомобилей

Биробиджан

2010

Содержание

Введение

1. Характеристика СТО и объекта проектирования

2. Расчетно-технологическая часть

2.1 Организация производственного процесса на СТО

2.2 Выбор исходных данных и корректирование нормативов ТО и TP

2.3 Расчет производственной программы СТО

2.4 Определение количества исполнителей зоны Д-2

3. Организационная часть

3.1 Выбор метода организации производства ТО иремонта на СТО

3.2 Схема технологического процесса на СТО

3.3 Выбор режима работы и расчет количества постов в зонах ТО и TP

3.4 Распределение исполнителей по специальностям иквалификации

3.5 Подбор технологического оборудования и технологической оснастки

3.6 Расчет производственных площадей объекта проектирования

4. Охрана труда и техника безопасности

Заключение

Список использованных источников

Введение

Значительный рост автомобильного парка нашей страны вызывает увеличение объема работ по техническому обслуживанию и ремонту автомобилей. Выполнение этих работ требует больших трудовых затрат и привлечение большого числа квалифицированных рабочих. В связи с этим требуется значительно повысить производительность труда при проведении всех видов технического обслуживания и ремонта автомобилей. Вновь подготавливаемые кадры для работы в автотранспортных и в авторемонтных предприятиях должны основательно изучить процессы технического обслуживания и ремонта автомобилей с использованием современного оборудования.

На предприятиях по техническому обслуживанию все шире применяются методы диагностики технического состояния агрегатов автомобиля с применением электронной аппаратуры. Диагностика позволяет своевременно выявлять неисправности агрегатов и систем автомобилей, что дает возможность устранять эти неисправности до того, как они приведут к серьезным нарушениям в работе автомобиля.

Своевременное устранение неполадок в работе агрегатов и систем автомобиля позволяет предупреждать причины, способные вызвать аварийную ситуацию, ведущую к дорожно-транспорным происшествиям.

Задача диагностики автомобиля при ТО заключается в следующем:

- определение действительной потребности в ТО путем сопоставления значений технических параметров данного автомобиля с предельно допустимыми значениями;

- прогнозирование момента возникновения неисправности или отказа того или иного агрегата автомобиля;

- оценка качества выполнения ТО.

Технологический процесс ТО и ремонта автомобилей предусматривает:

- общую (комплексную) диагностику (Д1);

- поэлементную (углубленную) диагностику (Д2);

- приремонтную диагностику (Д).

Целью данного курсового проекта является проектирование зоны диагностики Д-2, где решаются следующие основные задачи:

1 Определение объема работ и численности исполнителей.

2 Разработка вопросов организации и технологии работ.

3 Схемы технологического процесса на объекте проектирования.

4 Выбор режима работы Д-2.

5 Выбор технологического оборудования.

6 Расчет производственной площади зоны Д-2.

7 Рассмотрение вопросов охраны труда и техники безопасности.

8 Разработка технологической карты на проверку и регулировку теплового зазора клапана ВАЗ-2112.

1. ХАРАКТЕРИСТИКА СТО И ОБЪЕКТА ПРОЕКТИРОВАНИЯ

Станция технического обслуживания, по принципу размещения, относится к городскому типу и предназначена для обслуживания постоянного парка легковых автомобилей населения, а по характеру оказываемых услуг специализированная.

Специализированное СТО выполняет следующие виды работ: уборочно-моечные, экспресс-диагностику, техническое обслуживание, смазочные, шиномонтажные, электрокарбюраторные, кузовные, медницкие, покраску кузова, сварочные, текущий ремонт агрегатов автомобилей ВАЗ - 2112; ГАЗ - 3110; ВАЗ - 2121.

В составе станции технического обслуживания находится зона диагностики Д-2. Ее задачами является общая (комплексная) диагностика (Д-2).

Автомобили эксплуатируются по дорогам второй категории, городская и пригородная зона.

Природно–климатические условия – очень холодный.

Краткая техническая характеристика автомобилей приведена в таблице 1.

Таблица 1

| Показатель | Марки автомобилей | ||

| ВАЗ-2112 | ГАЗ-3110 | Москвич-2140 | |

| Тип кузова | легковой хетчбек | легковой седан | легковой седан |

| Количество мест | 5 | 5 | 5 |

| Масса снаряженного автомобиля, кг | 1010 | 1820 | 1080 |

| Длина, мм | 4170 | 4760 | 4250 |

| Ширина, мм | 1680 | 1820 | 1550 |

| Высота, мм | 1420 | 1490 | 1500 |

| База, мм | 4292 | 2800 | 2400 |

Количество жителей в городе, чел. - 175000

Число автомобилей на 1000 жителей, авт -58

Среднегодовой пробег одного автомобиля, км -39000

Число заездов автомобилей на СТО в год, ед- 3

Режим работы СТО, дн -357

Продолжительность рабочего дня, час - 12

Условные обозначения, принятые для технологического расчета:

А – количество жителей в городе, чел;

n– число автомобилей на 1000 жителей, авт;

N – количество автомобилей принадлежащих населению, авт;

Nсто – число обслуживаемых автомобилей на СТО в год, обсл.:

Lr –среднегодовой пробег автомобиля, км;

tТР –удельная трудоемкость по ТО и TP, чел-час /1000 км;

Дрг – количество дней работы СТО в году, дн.;

Тум – годовой объем уборочно-моечных работ, чел-час;

d – число заездов на СТО автомобилей в год, заезд;

tум – средняя трудоемкость уборочно-моечных работ, чел-час:

Nc – число заездов автомобилей на СТО в сутки, заезд;

tср .–средняя трудоемкость работ на один заезд автомобиля на СТО, чел-час;

Х – число рабочих постов для данного вида работ, пост.;

ТТ – годовая трудоемкость работ постов ТО и TP, чел час;

Фп – фонд рабочего времени поста, час;

Тсм – продолжительность смены, час.

2. РАСЧETHO–ТEXНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Организация производственного процесса на СТО

Городские станции технического обслуживания предназначены для обслуживания в основном постоянного парка легковых автомобилей населения.

Городские станции технического обслуживания по характеру оказываемых услуг могут быть комплексные, специализированные, станции автозаводов, в том числе гарантийные и самообслуживания.

На каждой станции разрабатывается технологический процесс обслуживания автомобиля - от его приемки на СТО до его передачи заказчику (клиенту)

Метод организации производства ТО и TPна СТО применяем агрегатно-участковый. При этом методе организации производства создаются специализированные производственные участки. Каждый из производственных участков выполняет работы по всем видам ТО и TP деталей, агрегатов и механизмов, закрепленных за участком.

При таком методе организации работ устанавливается четкая ответственность за качество выполненных работ. Высокая специализация работ, выполняемых на участках, дает возможность применять производительное гаражное оборудование, механизировать и автоматизировать работы, и на основе этого повышать качество работ и снижать их себестоимость.

Важное значение при внедрении агрегатно-участкового метода технического обслуживания и текущего ремонта имеет правильное комплектование оборотного фонда агрегатов, узлов, приборов и деталей.

Место для выполнения основных элементов или отдельных операций технологического процесса, оснащенное необходимым оборудованием, приспособлениями и инструментами, называется рабочим постом.

На одном посту может быть одно или несколько рабочих мест. Техническое обслуживание на СТО выполняется тупиковым методом на универсальных постах.

При обслуживании автомобилей на универсальных постах время пребывания автомобилей на них может быть различным. Это позволяет обслуживать на одном и том же посту автомобиля разных марок и одновременно выполнять работы по текущему ремонту.

2.2 Выбор исходных данных и корректирование нормативов ТО и ТР

производственный обслуживание ремонт станция

Исходными данными для технологического расчета является группа показателей, часть из которых принимается из задания на проектирование, другая часть показателей принимается по нормативной литературе.

Для расчета числа ТО и ремонтов необходимо предварительно установить периодичность ТО и ремонта.

Согласно [1], нормируемые пробеги до капитального ремонта и периодичности до ТО-1 и ТО-2 для данных условий эксплуатации корректируются.

Пробег до капитального ремонта определяется по формуле

Lр кр = Lн кр K1 K2 K3 , (1)

где Lн кр – нормативный пробег до капитального ремонта, км;

К1 - коэффициент учитывающий категорию условий эксплуатации;

К2 - коэффициент учитывающий тип подвижного состава;

К3 - коэффициент учитывающий климатические условия.

Расчетную периодичность до капитального ремонта сводим в таблицу 2.

Таблица 2

| Марка автомобиля | Lн кр ,км | K1 | K2 | K3 | Lр кр ,км |

| ВАЗ-2112 | 150000 | 0,9 | 1,0 | 0,7 | 94500 |

| ГАЗ-3110 | 300000 | 0,9 | 1,0 | 0,7 | 189000 |

| Москвич-2140 | 125000 | 0,9 | 1,0 | 0,7 | 78750 |

Пробег до ТО-1 определяется по формуле

Lр 1 = Lн 1 K1 , (2)

где Lн 1 – нормативный пробег до технического обслуживания ТО-1, км.

Расчетную периодичность до капитального ремонта сводим в таблицу

Таблица 3

| Марка автомобиля | Lн 1 ,км | K1 | Lр 1 ,км |

| ВАЗ-2112 | 4000 | 0,9 | 3600 |

| ГАЗ-3110 | 4000 | 0,9 | 3600 |

| Москвич-2140 | 4000 | 0,9 | 3600 |

Пробег до ТО-2 определяется по формуле

Lр 2 = Lн 2 K1 , (3)

где Lн 2 – нормативный пробег до технического обслуживания ТО-2, км.

Расчетную периодичность до капитального ремонта сводим в таблицу

Таблица 4

| Марка автомобиля | Lн 2 ,км | K1 | Lр 2 ,км |

| ВАЗ-2112 | 16000 | 0,9 | 14400 |

| ГАЗ-3110 | 16000 | 0,9 | 14400 |

| Москвич-2140 | 16000 | 0,9 | 14400 |

Скорректированная удельная трудоемкость текущего ремонта определяется по формуле

tр ТР = tн ТР К1 К2 К3 К4 К5 ,(4)

где tн ТР – нормативная трудоемкость текущего ремонта, чел-час/ 1000 км;

К1 - коэффициент учитывающий категорию условий эксплуатации;

К2 - коэффициент учитывающий тип подвижного состава;

К3 - коэффициент учитывающий климатические условия;

К4 - коэффициент корректирования, учитывающий пробег с начала эксплуатации;

К5 - коэффициент, учитывающий размер СТО.

Результаты расчетов и данные для расчета удельной трудоемкости текущего ремонта представляем в таблице 5.

Таблица 5

| Марка автомобиля | tн тр, чел-час /1000 км | К1 | К2 | К3 | К4 | К5 | tр тр, чел-час /1000 км |

| ВАЗ-2112 | 2,8 | 1,1 | 1,0 | 1,3 | 0,4 | 1,2 | 1,92 |

| ГАЗ-3110 | 3,2 | 1,1 | 1,0 | 1,3 | 0,4 | 1,2 | 2,2 |

| Москвич-2140 | 2,8 | 1,1 | 1,0 | 1,3 | 0,4 | 1,2 | 1,92 |

2.3 Расчет производственной программы СТО

Для СТО установлены два основных показателя:

- производственная мощность и размер станции;

- производственная мощность СТО - это количество обслуживаемых автомобилей в течение года.

Размер СТО определяется численностью работающих и производственными фондами (числом послов и автомобиле - мест).

Зная насыщенность населения автомобилями (число автомобилей на 1000 жителей города), определяется количество автомобилей (N), принадлежащих населению по формуле

N= (A/ 1000) n, (5)

где А - количество жителей в городе, чел;

n - число автомобилей на 1000 жителей, авт.

N = (175000 /1000) 58 =10150 авт.

Если учесть, что часть владельцев проводит ТО-2 собственными силами, то расчетное число обслуживаемых автомобилей на СТО (NCTO ) в год определяется по формуле

NCTO = N K, (6)

где К - коэффициент, учитывающий количество владельцев, пользующих услугами СТО.

Принимаем

К = 0,8

NCTO =10150 0,8

NCTO = 8120 обсл.

Производственная программа городских СТО включает работы по ТО, TP и уборочно-моечные.

Годовой объем работ по ТО и текущему ремонту Т, чел.час. определяется по формуле

TТР = NC Т O Lr tТР / 1000 , (7)

где NC Т O - число автомобилей, обслуживаемых СТО в год, авт;

Lr - среднегодовой пробег автомобиля, км.;

tТР - удельная трудоемкость по ТО и TP, чел-час./1000 км.

Нормативы трудоемкости ТО и TP приведены в таблице 6.

Таблица 6

| Размер СТО (число рабочих постов) | Класс автомобилей | ||

| особо малый | малый | средний | |

| до 10 | 3,1 | 3,7 | 4,1 |

| 11-15 | 2,8 | 3,4 | 3,7 |

| 16-25 | 2,6 | 3,2 | 3,4 |

| более 25 | 2,5 | 3,0 | 3,2 |

Автомобили ВАЗ относятся к особо малому классу, принимаем размер СТО с числом рабочих постов до 10.

ТТР = 8120 39000 3,1 / 1000

ТТР = 981708чел-час.

Нормативы трудоемкости ТО и TP не включают уборочно-моечные работы.

Годовой объем уборочно-моечных работ определяется из числа заездов на СТО автомобилей в год (d) и средней трудоемкости работ (tум по формуле

Тум = NC Т O d ty м , (8)

где NC Т O - число обслуживаемых автомобилей на СТО в год, обсл;

d - число заездов автомобилей на СТО, заезд;

ty м - средняя трудоемкость одного заезда, чел.- час.

При механизированной мойке принимается

ty м = 0,25 чел.- час

Тум = 8120 3 0,25

Тум = 6090чел-час.

Трудоемкость работ на посту диагностики Д-2определяется по формуле

ТД-2 = Т 1 / 100, (9)

где 1 – доля работ при диагностики Д-2, %.

ТД-2 = 981708 1 / 100

ТД-2 =9817чел-час.

2.4 Определение количества исполнителей

Расчет количества исполнителей на посту Д-2 определяется по формуле

Р = ТД-2 / Фг , (10)

где Фг - годовой фонд времени рабочего места, час.

Принимаем

Фг = 1840 час.

Р = 9817/ 1840

Р = 5 чел.

Годовые фонды времени рабочего места при односменной работе приведены в таблице 7.

Таблица 7

| Профессии рабочих | Число дней основного отпуска,дн. | Годовой фонд времени, час |

| 1 Мойщик автомобилей | 15 | 1860 |

| 1 Слесарь по ТО и TP, слесарь по ремонту агрегатов, моторист, электрик | 18 | 1840 |

| 2 Слесарь по ремонту приборов системы питания, аккумуляторщик, медник, сварщик | 24 | 1820 |

| 4 Маляр | 24 | 1610 |

3. ОРГАНИЗАЦИОННАЯ ЧАСТЬ

3.1 Выбор метода организации производства ТО и ремонта на СТО

Специализированная станция технического обслуживания выполняет определенный законченный комплекс работ по обслуживанию или ремонту автомобилей.

Развитие СТО позволяет концентрировать материально - технические средства и создает предпосылки для внедрения новой техники, прогрессивной технологии и рациональной организации производства. Это влечет за собой значительное увеличение производительности труда и сокращения трудоемкости работ при повышении их качества. Принятый общий технологический процесс является основанием для правильного размещения на территории СТО всех основных вспомогательных служб.

При разработке технологического процесса важно, чтобы маршруты движения автомобилей на территории СТО были прямоточными и не пересекались.

Для нормального функционирования СТО важное значение имеет эффективная система управления производством. Диагностика в технологическом процессе выполняет функцию измерительного органа, регулируемым объектом является автомобиль, управляющим органом - технический отдел СТО, а исполнительный орган - зоны технического обслуживания и ремонта автомобилей. Капитальный ремонт агрегатов на СТО выполняются индивидуальным методам. ТО и ремонт выполняется на универсальных постах. При таком методе организации технологического процесса посты могут быть тупиковыми и проездными (при моечных работах). Принимаем тупиковый метод организации технического обслуживания на универсальных постах. Это позволит обслуживать на одном и том же посту автомобили разных марок. Текущий ремонт проводится на постах TP и специализированных участках: агрегатно-механическом, ремонта аккумуляторных батарей, ремонта электрооборудования, ремонта топливной аппаратуры, обойном, кузовном и малярном. На постах TPвыполняют разборочно-сборочные, регулировочные и крепежные работы, объем составляет около 40 % общего объема работ TP, а с учетом мелких работ, по ремонту кузова 50 %.

Остальные работы текущего ремонта, а также работы по капитальному ремонту агрегатов проводятся на специализированных участках. Дефектные агрегаты, узлы и механизмы, снятые с автомобилей, направляют на соответствующие участки для проведения необходимых работ, после чего они поступают на участок текущего ремонта И устанавливаются на автомобиль.

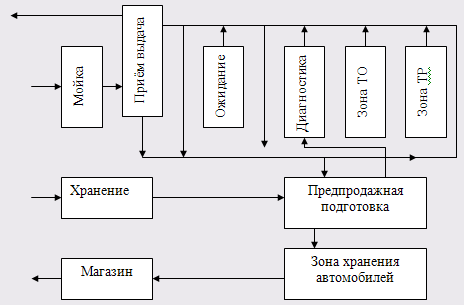

3.2 Схема технологического процесса на СТО

Функциональная схема СТО приведена на рисунке 1.

Рисунок 1

Автомобили, пребывающие на СТО для проведения ТО и ТР поступают на участок приемки.

После проведения диагностирования и определения технического состояния автомобиля, необходимого объема и стоимости работ, он направляется в зону технического обслуживания.

В зоне ТО-2 проводят следующие работы:

- проверка технического состояния систем питания, смазки и охлаждения, снятие колес и тормозных барабанов;

- проверка передней подвески и рулевого управления, замена неисправных деталей;

- проверка технического состояния, регулировка и замена узлов деталей трансмиссии автомобиля;

- проверка технического состояния деталей тормозной системы, регулировка и замена тормозной жидкости;

- проверка технического состояния и действия приборов освещения и сигнализации и системы зажигания, смена масла в двигателе и агрегатах, смазка деталей автомобиля.

После завершения работы автомобиль поступает на участок выдачи.

3.3 Выбор режима работы и расчет количества постов в зонах ТО и ТР и диагностики

Режимы ТО и ремонта автомобилей определяются их видами, периодичностью и трудоемкостью на основании действующих положений и нормативов.

Режим работы СТО определяется числом дней в году работы СТО (Драб.г. ) и продолжительностью рабочего дня.

Рекомендуется принимать для городских СТО продолжительность рабочего дня 12 часов.

Драб.г. = 357 дн.

Число рабочих постов ХТР для данного вида работ ТО и ТР определяется исходя из годовой трудоемкости постовых работ ТТР , фонда рабочего времени поста (Фп ) и среднего числа рабочих на посту (Рср ) по формуле

ХТР = ТТР / (Фп Рср ), (11)

Фонд рабочего времени поста определяется по формуле

Фп = Драб.г. Тсм с , (12)

где Драб.г. - число дней работы СТО в году, дн;

Тсм - продолжительность смены, час;

- коэффициент использования рабочего времени поста.

Принимаем.

Тсм = 12 час

=0,9

Среднее число рабочих на одном на посту принимаем равным

Рср = 2,5 чел.

Фп = 35712 1,2 0,9 = 4626час.

ХТР = 9817 / (4626 2,5) = 1 пост

3.4 Распределение исполнителей по специальностям и квалификации

Общее количество исполнителей в зоне Д-2, полученное расчетом, необходимо распределить по специальностям.

В проектах по ТО и TP количество исполнителей для каждого вида работ определяется с учетом примерного распределения общего объема работ по ТО и ТР. Принятое количество исполнителей различных специальностей с учетом возможного совмещения профессий представляем в виде таблицы.

В проектах по диагностике, в соответствии с рекомендациями Руководства по диагностике подвижного состава, работы по диагностированию выполняют механики - диагносты (инженеры или техники).

Распределение исполнителей в зоне Д-2 специальностям и квалификации приведены в таблице 7.

Таблица 7

| п/п | Профессия | Кол.,чел. | Разряд |

| 1 | Мастер - диагност | 1 | VІ |

| 2 | Слесарь по обслуживанию автомобилей | 1 | ІІІ |

3.5 Подбор технологического оборудования и технологической оснастки

Подбор технологического оборудования, технологической оснастки для зоны Д-2 осуществляется с учетом рекомендаций типовых проектов рабочих мест.

Перечень технологического оборудования приводится в таблице 8.

Таблица 8

| п/п | Наименование оборудования | Тип,модель | Кол., шт. | Размеры в плане, мм мм | Общая площадь, м2 |

| 1 | Стенд для диагностики амортизаторов | К-491 | 1 | 400 600 | 0,24 |

| 2 | Шкаф для приспособления и инструментов | ОРГ-4999-03 | 1 | 1270 880 | 1,1 |

| 3 | Верстак слесарный | ПИ-12 М | 1 | 1600 1500 | 2,4 |

| 4 | Стенд с беговыми баробанами | КИ-4872 | 1 | 57602820 | 16,2 |

| 5 | Стелаж секционный | ПИ-03 | 1 | 14001450 | 2,03 |

| Итого | 22 |

Перечень инструментов оснастки приводится в таблице 9

Таблица 9

| п/п | Наименование | Модель,ГОСТ | Кол.,чел. |

| 1 | Набор инструмента Большой набор | ПИМ-15-14 | 1 |

| 2 | Ключ гаечный | А49-7- 03 50 55 | 1 |

| 3 | Индикатор часового типа для определения люфтов в узлах и агрегатах | ГОСТ-5 77-90 от 0 до 10 мм | 1 |

| 4 | Вольтамперметр переносной | КИ-1093 | 1 |

| 5 | Стетоскоп | КИ-1154 | 1 |

| 6 | Люфтометр | КИ-4813 | 1 |

| 7 | Ключ динамометрический | НИМ-1754 | 1 |

| 8 | Щуп | Набop №5 ГОСТ 882-91 | 2 |

| 9 | Шприц 200 | ГОСТ 8043-92 | 2 |

| 10 | Ультразвуковой стетоскоп | УС-01 | 1 |

3.6 Расчет производственных площадей объектов проектирования

В проектах по ТО, диагностике и зоне текущего ремонта определение производственной площади производится по формуле

F=fo 6 Kп , (17)

где foб- площадь горизонтальной проекции технологического оборудования,м2 ; Кп - коэффициент плотности расстановки оборудования, для зоны Д-2. Кп = 3,5

FД-2 = 22 3,5 = 77 м2

Окончательно площадь зоны Д-2 корректируем с учетом сетки колонн, имеющий одинаковый для всего здания шаг, равный 6 или 12 метров, одинаковый размер пролетов с модулем 6 м. Принимаем производственную площадь зоны Д-2 с учётом сетки колонн 6![]() 12.

12.

F Д-2 = 72 м2

4. ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ

На рабочих постах и в помещениях специализированных производственных участков должны строго соблюдаться правила техники безопасности и охраны труда, а сами они полностью соответствовать общестроительным, противопожарным и санитарно-гигиеническим требованиям. Общие меры безопасности предусматривают соблюдение на рабочих постах участков ТО и TP следующих основных требований:

- ключи подбирают по размерам гаек и головок болтов. Не разрешается работать гаечными ключами с непараллельными, изношенными губками, подкладывать металлические пластинки между гранями гайки и ключа, удлинять рукоятку ключа путем присоединения другого ключа или трубы;

- электроинструменты хранят в инструментальной и выдают для пользования только после предварительной проверки вместе с защитными приспособлениями (резиновые перчатки, коврики, диэлектрические галоши). Присоединение электрического инструмента к электросети разрешается только с помощью штепсельных соединений. Домкраты и подъемники с электрическим приводом снабжают устройством для автоматического выключения электродвигателя в крайних положениях;

- гидравлические и пневматические домкраты применяют с плотными соединениями, исключающими утечку жидкости или воздуха из рабочих цилиндров во время перемещения груза, и приспособлениями (обратный клапан, диафрагма), обеспечивающими медленное, плавное опускание штока или остановку его в случае повреждения трубопроводов, подводящих или отводящих жидкость или воздух. Форма опорных поверхностей головок или захватов не должна допускать соскальзывания поднимаемого груза (автомобиля, агрегата);

- подъемники и домкраты испытывают 2 раза в год статической нагрузкой больше предельной по паспорту на 10% в течение 10 мин с грузом в верхнем крайнем положении. У гидравлических домкратов падение давления жидкости к концу испытания не должно быть более 5%; все результаты испытаний заносят в специальный журнал.

- другие подъемно-транспортные устройства и вспомогательные приспособления (краны, тали, тельферы и др.) должны также ежегодно проходить испытания и освидетельствование с оформлением акта или записью в журнале и иметь таблички с ясно указанной на них датой последующего испытания и допустимой грузоподъемностью;

Все эксплуатируемое оборудование должно быть исправно и находиться под постоянным надзором руководителя производственного участка:

- устройства для остановки и пуска станков и механизмов располагают с расчетом удобства пользования ими с рабочего места и исключением возможности самопроизвольного их включения;

- при работе с пневматическим инструментом подача воздуха разрешается только после установки инструмента в рабочее положение, а присоединение от них к пневматическим инструментам и отсоединение шлангов только после выключения подачи воздуха;

- стационарное оборудование устанавливают на фундаменты и надежно крепят к нему болтами. Опасные места ограждают и окрашивают в предупреждающий цвет;

- к вулканизационным работам допускаются лица, прошедшие специальное обучение и получившие удостоверение на право производства этих работ. Станки для шероховки оборудуют устройствами для местного отсоса пыли, ограждением для привода и надежно заземляют. Монтаж и демонтаж шин осуществляют на стенде, чистом полу или помосте. При демонтаже шины воздух из камеры полностью выпускают. Шины, плотно приставшие к ободу колеса, демонтируют съемниками;

- перед монтажом шины проверяют состояние обода; нельзя монтировать покрышку на обод, покрытый ржавчиной или имеющий вмятины, трещины и заусенцы.

Подкачивать шину без демонтажа разрешается, если давление воздуха в ней снизилось не более чем на 40% по сравнению с нормальным и уменьшение давления не нарушило правильности монтажа:

- при перевозке аккумуляторных батарей на тележках устройство платформы должно исключать возможность их падения.

Паяльные лампы, электрические и пневматические инструменты разрешается выдавать только лицам, прошедшим инструктаж.

Строительные и противопожарные требования предусматривают выполнение следующих правил в соответствии с классификацией постов и помещений.

Внутри зданий II и III степени огнестойкости предусматривают несгораемые стены, перегородки и покрытия с пределом огнестойкости не менее 0,75 час. Предел огнестойкости внутренних дверей должен быть не менее 0,75 час (деревянные полотнища, обшитые стальным листом по асбестовому картону или пропитанные огнезащитным составом).

Здания или сооружения II степени огнестойкости предусматривают с несгораемыми кровлями или сгораемыми кровлями по несгораемому основанию.

Стены и перегородки всех помещений оштукатуривают цементным раствором. Панели стен на высоту 1,8 м облицовывают глазурованной плиткой.

Стены выше панели и потолки загрунтовывают и окрашивают краской в соответствии с Указаниями по рациональной цветовой отделке производственных помещений и технологического оборудования.

Цветовую отделку поверхностей выбирают с учетом особенностей климата, технологического назначения помещений, условий зрительной работы, характера освещения помещений, а также требований техники безопасности и охраны труда.

Высоту помещений от пола до потолка предусматривают по санитарным нормам не менее 3,2 м, а от пола до низа выступающих конструктивных элементов покрытий или перекрытий — не менее 2,6 м.

Такая высота обеспечивает необходимый объем воздуха для работающих, что в значительной степени исключает возможность образования повышенной концентрации окиси углерода и других продуктов сгорания. Площадь помещения на одного работающего должна быть не менее 4,5 м2 . Материалы для устройства полов должны обеспечивать гладкую и нескользкую поверхность, удобную для очистки, и удовлетворять гигиеническим и эксплуатационным требованиям данного помещения.

Материал покрытия полов в отапливаемых отделениях и при долговременном пребывании людей на рабочих местах должен иметь коэффициент теплоусвоения не более 5,0 ккал/м2 -час-град.

Для отвода воды в полах устраивают трапы-сборники. Полы в отдельных помещениях рекомендуется делать из керамических плит или из цементобетона с отделкой мраморной крошкой. Такой пол гигиеничен, легко убирается и моется, кроме того, он хорошо отражает свет.

Операции по обкатке и испытанию двигателей на стенде, заряду аккумуляторных батарей и другие работы, ведущиеся в одном здании и сопровождающиеся выделением газов, паров, тепла а также образованием шума и пыли, выполняют в отдельных помещениях, изолированных от остальных глухими стенами или перегородками.

Заключение

В результате произведенных расчетов и принятых решений в курсовом проекте решены следующие задачи:

- определен объем работ в зоне Д-2, который составил 9817 чел.час;

- определено количество исполнителей работающих в зоне Д-2 в количестве 2 человек;

- выбран метод организации Д-2 на СТО - агрегатно-участковый:

- произведен подбор технологического оборудования и оснастки для поста зоны Д-2;

- определена производственная площадь зоны Д - 2, которая составила 72 м2 ;

- рассмотрены вопросы охраны труда для рабочих зоны Д-2.

- разработана технологическая карта на проверку и регулировку теплового зазора в клапанах ВАЗ-2112.

Основные задачи, решенные в данном курсовом проекте, позволяют организовать работы в зоне Д-2, повысить коэффициент технической готовности автомобильного парка, за счет повышения качества и производительности работ по техническому обслуживанию автомобилей.

Список использованных источников

1 Афанасьев Ф.Л. Гаражи и станции технического обслуживания. – М.: Транспорт, 1990.

2 Локшина Е.С. Эксплуатация и ТО автодорожных машин.- М.: Министерство, 2002.

3 Методическое указание по выполнению курсовой работы по специальности 190604 ТО и ремонт автомобильного транспорта. - Биробиджан: БПГК, 2007.

4 Положение о техническом обслуживании и ремонте подвижного состава и автомобильного транспорта . - М.: Транспорт, 1998.

5 Краморенко Г.В.. Техническое обслуживание автомобилей . - М.: Транспорт, 1992.