Технология хлебопекарного производства

СОДЕРЖАНИЕ: Сырьё, применяемое в хлебопекарном производстве. Хлебопекарные свойства пшеничной муки. Последовательность и назначение отдельных технологических операций производства хлеба. Физико-химические показатели качества муки, теста и готового продукта.План

1. Характеристика предприятия

2. Характеристика продукта. Биологический объект

3. Сырьё и добавки

4. Технология получения продукта

5. Биохимический и санитарно – гигиенический контроль

6. Вторичное сырьё и его переработка

7. Техника безопасности

Заключение

Литература

1. Характеристика предприятия

Предприятие ОАО «Знак хлеба» находится по адресу город Саратов улица Чернышевского 90. Форма собственности открытое акционерное общество (ОАО). Основная специализация производство хлебобулочных изделий; мощность предприятия 50–55 тонн изделий в сутки. Число сотрудников свыше 500 человек.

Должности и фамилии руководителей предприятия и подразделений:

генеральный директор – Барабанов Александр Юрьевич

главный инженер – Левчук Андрей Петрович

главный технолог – Романюта Ирина Михайловна

заведующая лабораторией – Романюта Ирина Михайловна

начальник производства – Исаева Галина Петровна

мастер смены – Иванова Людмила Владимировна

2. Характеристика продукта. Биологический объект

Характеристика продукта.

Белый хлеб из пшеничной муки.

Хлеб белый выработанный из пшеничной муки второго, первого и высшего сортов по ГОСТ 26987. Приготовление теста для хлеба из пшеничной муки будет описано дальше.

Биологический объект.

Биологическим объектом при выпечке хлеба являются прессованные хлебопекарные дрожжи. Прессованные хлебопекарные дрожжи представляют собой скопление дрожжевых клеток определённой физиологической расы Saccharomycescererisiae.

Дрожжи в культурах на плотных питательных средах растут в виде колоний, а в жидких питательных средах образуют муть, плёнки и осадки.

Колонии культуральных дрожжей более светлого цвета, чем диких дрожжей.

Таллом дрожжей представляет собой одну клетку. Эта клетка имеет все основные структуры, характерные для грибов. Размеры одиночных дрожжевых клеток лежат в пределах от 3 до 7 мкм. У Saccharomycescerevisiaeформа клетки – круглая. Почкование – наиболее характерный способ вегетативного размножения. Дрожжевая клетка может иметь до 3 – 4 десятков рубцов после почкования, по числу дочерних клеток. На вновь образовавшейся молодой клетке сохраняется шрам рождения, менее заметный чем почечный рубец [1].

3. Сырьё и добавки

Всё сырьё, применяемое в хлебопекарном производстве, подразделяется на основное и дополнительное.

Основное сырьё является необходимой частью хлебобулочных изделий. К нему относится: мука, дрожжи, соль и вода.

Дополнительное сырьё – это сырье, применяемое по рецептуре для повышения пищевой ценности, обеспечения специфических органолептических и физико-химических показателей качества хлебобулочных изделий. К ним относятся: молоко и молочные продукты, яйца и яичные продукты, жиры и масла, сахар и сахаросодержащие продукты, солод, орехи, пряности, плодово-ягодные и овощные продукты, пищевые добавки [2].

Качество хлеба в значительной степени зависит от качества сырья, особенно от качества муки. Хлебопекарные свойства муки зависят, прежде всего, от качества зерна, из которого она получена, а также от условий её производства и хранения. Основное сырьё мука.

Хлебопекарные свойства пшеничной муки.

Хлебопекарные свойства пшеничной муки обусловлены следующими показателями:

· газообразующей способностью

· силой муки

· цветом муки и способностью её к потемнению

· крупность помола

Газообразующая способность

Это способность муки обусловлена её углеводно-амилазным комплексом и связана с содержанием в муке « собственных » сахаров и ее сахаробразующей способностью, последняя связана с содержанием амилолитических ферментов и атакуемостью крахмала. Газы (в основном CO2 ) появляются в результате спиртового брожения, которое происходит при созревании теста под влиянием дрожжевых клеток:

C6 H12 O6 = 2 C2 H5 OH+ 2 CO2 + 117,6 кДж

(суммарное уравнение спиртового брожения)

В начале созревания теста сбраживаются содержащиеся в муке « собственные » сахара – глюкоза, фруктоза и сахароза (после инверсии), затем сахара, образующиеся при тестоведении из крахмала под действием амилаз. Выделяющийся при спиртовом брожении диоксид углерода пытается вырваться из вязкого теста, при этом он разрыхляет тесто и поднимает его, придает тесту пористое строение, от которого зависит строение и характер мякиша выпеченного хлеба.

Сила муки

Под силой муки понимают ее способность образовывать тесто с определенными физическими свойствами. Она связана главным образом с содержанием и качеством клейковины и активностью протеолитических ферментов, то есть с белково-протеиназным комплексом муки. Тесто с определенными физическими свойствами хорошо удерживает диоксид углерода и он не улетучивается, в результате образуется пористый хлеб большого объема.

По силе муку подразделяют на:

· сильную

· среднюю

· слабую

Сильной считается мука, способная поглощать при замесе теста большое количество воды. Тесто из сильной муки более устойчиво и лучше сохраняет свои свойства.

Тесто из слабой муки при замесе поглощает меньшее количество воды. Тесто считается малоэластичным, мажущимся, расстойка тестовых заготовок заканчивается быстро.

Средняя по силе мука занимает промежуточное значение.

Сила пшеничной муки может быть установлена либо путем определения содержания и качества клейковины, от которых зависит реологические свойства теста, либо путем непосредственного определения реологических свойств теста из оцениваемой муки.

Цвет муки и способность ее к потемнению.

Цвет мякиша связан с цветом муки. Цвет муки в основном определяется цветом эндосперма зерна, из которого смолота мука, а также цветом и качеством в муке отрубенистых частиц зерна. В большей степени на потемнение муки оказывает влияние содержание в ней фенолов и свободного тирозина, чем активность ферментов.Цвет муки можно определить органолептически, сопоставляя его с эталоном цвета муки данного сорта (ГОСТ 27558) и по показанию белизны.

Крупность частиц пшеничной муки.

Разделение муки по размерам частиц и сравнительное исследование полученных фракций показало, что фракции относительно более мелких частиц муки значительно богаче белками, имеет более высокую зольность, газообразущую способность. Содержание сырой клейковины также соответственно выше, а растяжимость ее ниже.

Вода.

Для приготовления теста применяют обычную питьевую воду. Питьевая вода (удовлетворяющая требованиям ГОСТа 2874) должна быть бесцветной, прозрачной, без примесей аммиака, сероводорода и азотистой кислоты. Примеси этих веществ, а также значительная окисляемость воды указывает на загрязнение её органическими веществами. В питьевой воде не должно содержаться болезнетворных микроорганизмов. Коли – индекс (количество кишечных палочек в 1л воды) должен быть не более трех. Окисляемость питьевой воды (в мг кислорода на 1л) должна быть не более 2 – 3, содержание активного хлора не менее 0,3 мг на 1л, содержание железа не более 0,3 мг на 1л, pHпитьевой воды 6,5 – 9,5.

Большое технологическое значение для ряда пищевых производств имеет жесткость воды, обусловленная содержанием в ней солей Ca2+ и Mg2+ . Жесткость питьевой воды должна быть не более 7 – 9 мг – экв на 1л.

Соли, содержащиеся в жесткой воде, укрепляют клейковину, однако вкус чрезмерно жесткой воды неприятный и такая вода не может быть использована в хлебопечении.

Пищевая поваренная соль .

Поваренная соль входит в рецептуру всех хлебобулочных изделий в дозировке 1 – 2,5 % к массе муки. Она улучшает вкус хлеба, укрепляет клейковину, существенно влияет на состояние микрофлоры теста и на активность некоторых ферментов. В хлебопечении применяют пищевую поваренную соль, удовлетворяющую требованиям ГОСТа. Пищевую соль по способу обработки делят на мелкокристаллическую – вываренную молотую или немолотую; кормовую (глыба) массой 3 – 50 кг и дробленую или зерновую (размеры зерна до 40 мкм). По качеству пищевую соль делят на 4 сорта: экстра, высший, 1 и 2, различающиеся содержанием хлористого натрия и примесей. Содержание хлористого натрия в поваренной соли различных сортов колеблется от 96,5 до 99,2 %, нерастворимого остатка - 0,05 – 0,9 %. Влажность каменной соли составляет 0,5 – 0,8 %, выварочной – 0,5 – 6,0 %.

Дрожжи.

Для производства хлебобулочных изделий применяют дрожжи прессованные (ГОСТ 171) вырабатываемые спиртовыми заводами, сушеные (ГОСТ 28483 и ТУ 10 – 0334585 – 90). Прессованные хлебопекарные дрожжи представляют собой скопление дрожжевых клеток определенной расы Saccharomycescerevisiae.

Дрожжевая клетка состоит из оболочки, протоплазмы, ядра, органоидов, вакуолей и включений.

Плотная и эластичная оболочка клетки построена в основном из полисахаридов. В ней содержатся также белки и липопротеиды. Через оболочку в клетку поступают растворенные питательные вещества и выводятся из нее продукты обмена веществ. Оболочка содержит ферменты, часть которых находится на внутренней стороне ее, а часть на внешней, например инвертаза или сахараза.

Протоплазма представляет собой вязкую жидкость, состоящую из белковых веществ, липидов и углеводов. В протоплазме (с органоидами и включениями) протекают важнейшие ферментативные процессы. Органоиды – клеточные структуры, содержащие ферменты. Ферментативный комплекс дрожжей чрезвычайно разнообразен, в него входят фосфотазы, протеазы, дегидрогеназы, инвертаза, мальтаза и другие ферменты. Вакуоли заполнены клеточным соком, в котором растворены соли, ферменты и коллоидные вещества. Включения состоят из жира, волютина, гликогена и других веществ.

Гликоген служит для дрожжей резервным питательным веществом, жир не является обязательным компонентом клетки, в молодых клетках жира немного, с возрастом количество его в клетках увеличивается. Количество и характер включений меняется в зависимости от состояния дрожжевой клетки. В хлебопекарных дрожжах в среднем содержится (в %): воды 68 – 75, белков 13,0 – 14,0, клетчатки 1,8, жира 0,9 – 2,0, золы 1,77 – 2,5. дрожжи также содержат много витаминов и ростовых веществ.

В дрожжах находятся витамины: D, B1 , B2 , B6 , PP, пантотеновая кислота, фолевая кислота и биотин – сильный стимулятор роста. Большая часть влаги связана коллоидами клетки (46 – 53 %). Глубокое обезвоживание клетки вызывает гибель дрожжей. Почти половина сухих веществ дрожжей состоит из белков. В белковый комплекс дрожжей входят альбумины, глобулины, нуклеопротеиды, фосфопротеиды и глюкопротеиды, а также трипептид глютатион, играющий значительную роль в окислительно – восстановительных процессах, происходящих в тесте. Дрожжевые белки имеют высокую питательную ценность.

Минеральные вещества дрожжей состоят главным образом из окислов калия, фосфора, магния, железа и кальция. Дрожжи содержат много микроэлементов (алюминий, барий, висмут, медь и другие). Фосфорная кислота играет исключительно важную роль в жизни клетки, она принимает участие в углеводном обмене, регулирует pHпитательной среды.

Дрожжи применяются в количествах 0,5 – 4 % для разрыхления теста. В тесте ферменты вызывают спиртовое брожение. Диоксид углерода, образующийся в результате брожения, разрыхляет тесто, придавая ему пористую структуру.

Качество дрожжей оценивают по органолептическим и физико – химическим показателям и должно соответствовать ГОСТ 171. К органолептическим показателям относятся: цвет, запах, вкус и консистенция. Дрожжи прессованные должны иметь светлый цвет с желтоватым или с сероватым оттенком. На дрожжах недолжно быть плесневого налета белого или другого цвета, а также различных полос и пятен на поверхности. Запах дрожжей должен быть слегка фруктовый [2].

Дополнительное сырьё.

По мимо молока, сахара, яиц и яичной продукции в производстве хлебобулочных изделий используют вкусовые добавки и пряности [3]:

· Орехи. Их в применяют в очищенном дробленом виде. Перед использованием орехи очищают от посторонних примесей на сортировочных машинах или перебирают вручную на столах.

· Кориандр ( ГОСТ 29055). Допускается заготовка и поставка потемневших плодов, потерявших свой естественный вид.

· Тмин (ГОСТ 29056). Выпускают целый и в молотом виде.

· Корица – высушенная кора коричневого дерева. Корицу высушивают молотой или в палочках.

· Ванилин ( ГОСТ 16599). Представляет собой белый или бледно – желтый порошок игольчатых кристаллов, обладающих ванильным запахом.

Пищевые добавки.

В хлебопекарном производстве широкое применение находят:

· Улучшители окислительного и восстановительного действия, позволяющие регулировать реологические свойства теста.

· Ферментные препараты (позволяющие регулировать спиртовое брожение в тесте, улучшать окраску корки хлеба).

· ПАВ (применяемые в качестве эмульгаторов и добавок) улучшают качество хлеба, способствуют более длительному сохранению свежести хлеба.

· Органические кислоты (лимонная, молочная, уксусная и другие) регулируют кислотность теста.

· Минеральные соли (магний, фосфор, натрий, марганец) стабилизирующие ферменты дрожжевой клетке.

Наиболее известные и применяемые комплексные добавки (улучшители): « Шанс » (Гос НИИХП), серии « БИК » (МПО « Биомикс », МГУПП).

Выполняют роль заквасок: «Полимол» (1,5 – 3,5 % к массе муки), «Цитросол» (1,5 – 3,5 % к массе муки), « Ибис » (1 – 1,5 % к массе муки) [3].

4. Технология получения продукта

Технологическая схема производства любого вида хлебного изделия включает в себя последовательность отдельных технологических этапов и операций, выполнение которых позволяет получать изделия, отличающихся наилучшим качеством.

Последовательность и назначение отдельных технологических операций.

Пекарни, основным сырьем для которых основным сырьем является мука, в соответствии с принятыми технологическими схемами и нормами проектирования включают следующие действия:

· прием, хранение и подготовка основного и дополнительного сырья к производству.

· подготовка расходных емкостей для сырья и полуфабрикатов.

· приготовление полуфабрикатов.

· разделка теста.

· выпечка изделий.

· укладка изделий в лотки.

· транспортировка в остывочный цех, упаковка.

· доставка и реализация [4].

Схема производства хлеба.

|

|

![]() 1 этап

1 этап

|

|

|

![]() 2 этап

2 этап

|

|

|

![]() 3 этап

3 этап

|

![]() 5 этап

5 этап

|

|

![]() 6 этап

6 этап

Первый этап

Этот этап включает в себя прием, перемещение в складские помещения и последующее хранение всех видов сырья: основного (мука, соль, дрожжи) и дополнительного (сахар, яйца, изюм, молоко и продукты его переработки). Муку на завод поставляют бестарным способом либо в мешках.

Второй этап

При поступлении на производство мука просеивается, очищается от металломагнитной примеси и взвешивается на автоматических весах. После этого мука направляется в производственные бункеры для создания оперативного запаса. Из бункеров в дозаторы, установленные у тестомесительных машин. Все дополнительное сырье поступает либо автоматически, либо кладется вручную.

Третий этап.

Приготовление теста – это дозирование компонентов рецептуры, замес теста, брожение теста, обминка теста, брожение теста. Дозирование компонентов осуществляется соответствующими устройствами, которые отмеряют и направляют в тестомесительную машину необходимые количества муки, воды, дрожжевой суспензии, соль, сахар (соль и сахар могут докладываться вручную). Замес теста осуществляется на тестомесительных машинах с целью получения из компонентов рецептуры теста, однородного по всей массе. Брожение осуществляется с целью получения теста с оптимальными органолептическими и реологическими свойствами. Эти свойства пшеничное тесто приобретает в результате спиртового и молочнокислого брожения, вызываемых дрожжевыми клетками и молочнокислыми бактериями (входят в состав заквасок). Контроль за брожением теста осуществляется по органолептическим показателям (запах, структура, увеличение в объеме, вкус) и кислотности, которая должна быть на 0,5 градусов выше кислотности мякиша готового изделия в соответствии с ГОСТом. Основные назначение операции брожение теста – это приведение теста в состояние оптимальное для дальнейшей операции разделения теста с точки зрения его реологических и органолептических свойств.

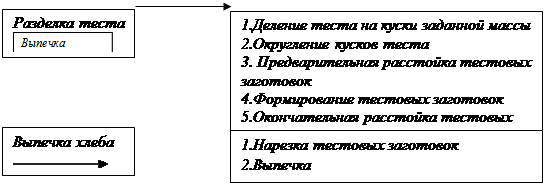

Четвертый этап.

Разделка теста:

· деление теста на куски (осуществляется на тестоделительных машинах)

· округление кусков теста

· предварительная расстойка тестовых заготовок (осуществляется в условиях цеха)

· окончательная расстойка тестовых заготовок (120 минут в специальных шкафах)

Пятый этап.

Выпечка тестовых заготовок осуществляется в хлебопекарных печах с целью превращения тестовых заготовок в хлеб. Температура выпекания 220 – 240 о С, продолжительность выпечки зависит от массы и формы заготовок и составляет 20 – 80 минут.

Шестой этап.

Укладка в контейнера, отбраковка, охлаждение, хранение, транспортировка, продажа. Охлаждение и хранение осуществляется в остывочном цехе, где создаются специальные условия [5].

5. Биохимический и санитарно-гигиенический контроль

Качество хлебной продукции зависит от качества исходного сырья, правильности ведения технологического процесса и контроля за отдельными операциями производства.

Контроль качества хлебобулочных изделий на хлебопекарных предприятиях осуществляют лаборатории и отделы технологического контроля.

Качество хлеба оценивают в соответствии с требованиями нормативной документации по органолептическим и физико-химическим показателям. Показатели безопасности продукции определяются в сертификатах соответствия.

К органолептическим показателям относятся внешний вид изделий, по форме, состоянии поверхности, цвету, состоянию мякиша по пропеченности, промессу, пористости, вкусу и запаху. Вкус, запах, наличие или отсутствие хруста определяют дегустацией; цвет мякиша, пористость, промесс определяют путем осмотра среза хлеба.

Форма изделий должна соответствовать их названию и характеристике, указанной в нормативной документации. У хлеба формового она должна быть правильной, соответствующей хлебной форме, в которой производилась выпечка, с несколько выпуклой верхней коркой, без боковых выплывов. У хлеба подового форма должна быть округлой, овальной или продолговато – овальной, не расплывчатой.

Поверхность изделий не должна иметь крупных трещин и надрывов (5 см в длину и 2 см в ширину), масляных и других пятен.

Мякиш изделий должен быть без комков и следов непромесса, пропеченный, не влажный на ощупь, после легкого надавливания мякиш должен принимать первоначальную форму. Для черного хлеба из ржаной или из смеси ржаной муки мякиш может быть с немного липкий. Пористость – развитая, без пустот и уплотнений [1].

Физико-химические показатели качества хлеба.

Включают в себя: определение влажности мякиша, кислотности, пористости, а также содержание углеводов, хлорида натрия, йода и т.д. [6].

· Определение влажности мякиша проводят по ГОСТ 21094 путем высушивания в сушильном шкафу при определенных условиях и выражают в процентах. Определение влажности хлеба массой более 0,2 кг осуществляется следующим образом: лабораторный образец разрезают поперек на приблизительно равные части и от одной части отрезают ломоть толщиной 1 – 3 см, отделяют мякиш от корок на расстоянии около 1 см, удаляют все включения (изюм, орехи, пряности). Масса выделенной пробы должна быть не менее 20 г. Подготовленную пробу быстро и тщательно измельчают ножом, теркой, перемешивают и тотчас же взвешивают в заранее просушенных металлических чашечках с крышками для навески, по 5 г каждая, с погрешностью не более 0,05 г. Навески в отрытых чашечках помещают в сушильный шкаф. В шкафах марок СЭШ – 1 и СЭШ – 3М навески высушивают при температуре 130 о С в течении 45 минут с момента загрузки до момента выгрузки чашек. После высушивания чашки вынимают, закрывают крышками и переносят в экстрактор для охлаждения. Продолжительность охлаждения не должно быть менее 20 минут и более 24 минут. После охлаждения чашки взвешивают.

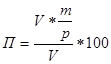

· Кислотность готовых изделий определяют по ГОСТ 5670 титрованием фильтра, полученного из крошек хлебных изделий, арбитражным или ускоренным методом и выражают в градусах кислотности. ГОСТ 5670 распространяется на хлеб и хлебобулочные изделия. Под градусом кислотности понимают объем в см 3 раствора точной молярной концентрации 1 моль (дм 3 / 1 м) гидроокиси натрия или калия, необходимый для нейтрализации кислот, содержащихся в 100 г изделий. Отбор проб для анализа проводят по ГОСТ 5687. Определение кислотности проводят двумя методами, но более распространенный – ускоренный метод . Взвешивают 25 г крошек и помещают в сухую бутылку, вместимостью 500 см 3. Мерную колбу вместимостью 250 см 3 наполняют до метки дистиллированной водой, подогревают до температуры 60 о С. Около 1/4 взятой воды переливают в бутылочку с крошкой, быстро растирают деревянной лопаточкой до получения однородной массы. Потом к этой массе прибавляют всю дистиллированную воду. Бутылку закрывают и в течении трех минут встряхивают. Затем смесь отстаивается в течении 1 минуты и оставшийся жидкий слой сливают в сухой стакан через марлю. Из стакана отбирают пипеткой по 50 см 3 раствора в две конические колбы вместимостью по 100 см 3 каждая и тируем раствором молярной концентрации 0,1 моль / дм 3 гидроокиси натрия или калия с 2 – 3 каплями фенолфталеина до получения слабо – розового окрашивания не исчезающего при спокойном стоянии колбы в течении 1 минуты. Титрование продолжают, если по истечению 1 минуты окраска пропадает и не появляется от прибавления 2 – 3 капель фенолфталеина. Кислотность вычисляется по формуле:

![]()

где: V – объем раствора гидроокиси натрия или калия.

V1 – объем дистиллированной воды.

V2 – объем исследуемого раствора.

a – коэффициент пересчета на 100 г навески.

m – масса навески.

k – поправочный коэффициент приведения используемого раствора гидроокиси натрия или калия.

1 / 10 – коэффициент приведения раствора гидроокиси натрия или калия.

Для хлебобулочных изделий:

![]()

Расхождения между результатами определений кислотности образца одной партии продукции в разных лабораториях не должны превышать 0,5 градуса.

· Пористость определяют по ГОСТ 5669 с помощью пробника Журавлева и выражают в процентах. Под пористостью понимают отношение объема пор мякиша к общему объему хлебного мякиша, выражается в процентах. Отбор проб производится по ГОСТ 5667. Для определения пористости пшеничного хлеба делают три цилиндрических выпечки объемом 26,5 – 27,5 см 3 каждая, затем выпечку взвешивают. Пористость определяют в процентах по формуле:

где: V – общий объем выпечек хлеба.

m – масса выпечек.

p – плотность беспористой массы мякиша.

Пористость мякиша хлеба из пшеничной муки 63 – 65 %, из ржаной 68 – 72 %.

· Определение количества и качества клейковины по ГОСТ 27839.

Клейковина – это комплекс белковых веществ, способных при набухании в воде образовывать связную эластичную массу. Чем больше в муке клейковины и чем она сильнее, тем лучше хлебопекарные свойства муки. Количество клейковины определяют путем отмывания ее из теста с помощью механизированных средств или вручную.

Для замеса и отлежки клейковины применяют питьевую воду. Жесткость воды должна быть не более 7 моль / м 3 . Температура воды для замеса теста поддерживают от 18 до 20 о С. Объем воды для замеса теста должен соответствовать требованиям таблицы 1.

Таблица 1 - Зависимость объема воды для замеса теста от массы навески муки

| Масса навески, г | Объем воды, см 3 |

| 25,00 | 14,0 |

| 30,00 | 17,0 |

| 35,00 | 20,0 |

| 50,00 | 28,0 |

Замес теста осуществляется либо с использованием тестомесителя ТЛ 1 – 75 и дозатора воды ДВЛ – 3, либо вручную. Отмывание клейковины проводят либо вручную, либо на устройстве МОК – 1 М. Замешанное тесто раскатывают в пластину толщиной от 1,0 до 1,5 мм и помещают на 10 минут в емкость с водой. По окончании отлежки пластину теста извлекают из воды, сжимают рукой в комок, делят на шесть произвольных кусочков, которые закладывают в предварительно смоченную водой рабочую камеру устройства МОК – 1 М в центральной части окружности нижней деки. Отмывание клейковины осуществляется в три этапа.

Первый этап отмывания проводят при рабочем зазоре в камере устройства равном 7мм и продолжительности отмывания равной 3 мин. для всех сортов пшеничной хлебопекарной муки. При этом направление подачи воды осуществляется снизу – вверх, а расход промывной воды составляет 0,30 – 0,35 дм / мин для всех сортов муки и лишь для отмывания клейковины из обойной муки 0,35 – 0,40 дм / мин.

Второй этап отмывания проводят при уменьшенном зазоре до 1,5 мм в камере устройства. Длительность отмывания клейковины из муки высшего и первого сортов мягкой пшеницы составляет 7 мин, из второго сорта 8 мин. При этом направление подачи воды осуществляется снизу – вверх, а расход промывной воды составляет 0,30 – 0,35 дм / мин для всех сортов муки, и лишь для отмывания клейковины из обойной муки 0,35 – 0,40 дм / мин. Для муки второго сорта из мягкой пшеницы и муки обойной первые две минуты отмывания расход воды составляет 0,50 – 0,60 дм / мин, а направление подачи воды последние 2 минуты сверху – вниз.

Третий этап отмывания клейковины осуществляется при рабочем зазоре в камере устройства равном 7 мм, и продолжительности отмывания 2 мин для всех сортов муки. Расход промывной воды и направление подачи воды такие же, как на первом этапе отмывания клейковины. Отмытую клейковину отжимают одноразовым прессованием между ладонями, вытирая их сухим полотенцем, и взвешивают с точностью до второго десятичного знака.

При отмывании клейковины вручную, тесто, сформированное на тестомесилке в виде цилиндра или скатанное в шарик при замесе вручную, помещают в чашку, закрывают крышкой или стеклом, и оставляют на 20 мин для отлежки. По истечении 20 мин начинают отмывание клейковины под слабой струей воды над ситом из шелковой или полиамидной ткани. В начале отмывание ведут осторожно, разминая тесто пальцами, чтобы вместе с крахмалом не оторвались кусочки теста или клейковины. Когда большая часть оболочек и крахмала удалена, отмывание ведут энергичнее между обеими ладонями. Оторвавшиеся кусочки клейковины тщательно собирают с сита и присоединяют к общей массе клейковины. При отсутствии водопровода допускается отмывание в емкости с 2 – 3 дм 3 воды. В процессе отмывания воду меняют не менее трех – четырех раз, процеживая через сито.

Отмывание ведут до тех пор, пока оболочки и крахмал не будут почти полностью отмыты, и вода, стекающая при отжимании клейковины не будет прозрачной. Отжатую вручную клейковину отжимают прессованием между ладонями, вытирая их сухим полотенцем. При этом клейковину несколько раз выворачивают и снова отжимают между ладонями, пока она не начнет слегка прилипать к рукам.

Отжатую клейковину взвешивают с точностью до второго десятичного знака, затем еще раз промывают в течение 5 мин, вновь отжимают и взвешивают. Если разница между двумя взвешиваниями не превышает 0,1 г, отмывание считается законченным.

Количество сырой клейковины (х), в процентах вычисляют с точностью до второго десятичного знака по формуле:

![]()

где mk – масса сырой клейковины, г

mН – масса навески муки, г

Качество клейковины определяют путем измерения ее упругоэластичных свойств. Для этого из окончательно отмытой, отжатой и взвешенной клейковины выделяют навеску массой 4 г. Шарик клейковины, сформированный вручную, помещают для отлежки в чашку с водой температурой от 18 до 20о С на 10 мин.

После отлежки шарик клейковины вынимают из чашки и помещают его основанием в центр столика прибора ИДК – 4. При этом с шарика снимают зажим. Результаты измерений упругих свойств клейковины выражают в условных единицах прибора и в зависимости от их значения клейковину относят к соответствующей группе качества согласно требований таблицы 2.

Таблица 2 - Классификация клейковины по упругим свойствам (ГОСТ 27839)

| Группа качества | Характеристика клейковины | Хлебопекарная мука сортов | |

| Высшего, первого, обойного | второго | ||

| 3 | Неудовлетворительно крепкая | От 0 до 30 | От 0 до 35 |

| 2 | Удовлетворительно крепкая | От 35 до 50 | От 40 до 50 |

| 1 | Хорошая | От 55 до 75 | От 55 до 75 |

| 2 | Удовлетворительно слабая | От 80 до 100 | От 80 до 100 |

| 3 | Неудовлетворительно слабая | От 105 и более | От 105 и более |

Пшеничная мука, используемая для производства хлебобулочных изделий, должна иметь клейковину по качеству не ниже второй группы.

· Определение числа падения (ГОСТ 30498).

Количество муки для анализа рассчитывается в зависимости от ее влажности, таким образом, чтобы при добавлении 25 см 3 воды отношение сухого вещества к общей воде, включая воду, содержащуюся в муке, было постоянным и таким, чтобы при влажности 15 % общая масса муки составила 7,00 г.

Число падения - это время в секундах, начиная с момента погружения пробирки в водяную баню и до момента, когда верхний ограничитель мешалки достигнет уровня верхней части эбонитовой втулки прибора.

Для определения числа падения в настоящее время используют прибор АМИЛОТЕСТ, предназначенный для определения активности амилалитических ферментов зерна ржи, пшеницы, а также продуктов их переработки и качества различных видов крахмала, активности амилолитических ферментов препаратов, оценки состояния углеводно-амилационного комплекса полуфабрикатов хлебопекарного производства, степени черствости готовых хлебных изделий. Микропроцессорная система управления обеспечивает процесс измерения, обработку результатов измерений на буквенно-цифровой индикатор или печатающее устройство, входящее в состав прибора, либо передачу их на персональный компьютер.

В лаборатории я производил анализ качества пшеничной муки (таблица 3).

Таблица 3 - Результаты анализа пшеничной муки

| Наименование показателей | 18.07.05 | 19.07.05 | 30.07.05 | 31.07.05 | 3.08.05 | 4.08.05 |

| Влажность, % | 13,9 | 14,1 | 14,6 | 13,8 | 14,8 | 14,8 |

| Упругость клейковины | 63 | 65 | 64 | 65 | 65 | 65 |

| Количество клейковины | 28 | 29 | 29 | 28 | 28 | 29 |

| Число падений | 80 | 84 | 83 | 81 | 79 | 80 |

Мойка и дезинфекция.

Для мытья производственного оборудования и помещений используют моющие средства. Мытье производят растворами моющих средств, которые должны отвечать требованиям санитарных правил и норм, обладать высокой моющей способностью, обеспечивать полную смачиваемость моющей поверхности, смягчать жесткость воды и не вызывать коррозию оборудования. На предприятии в качестве моющего средства используют раствор кальцинированной соды, а также синтетические моющие средства различной рецептуры, разрешенные органами Госсанэпиднадзора для применения в пищевой промышленности [1].

Контроль за санитарным состоянием оборудования и рабочих мест осуществляется комиссией, в состав которой входят: сотрудник лаборатории, мастер смены, технолог, сотрудник СЭС.

6. Вторичное сырье и его переработка

На предприятии « Знак хлеба » как таковой вторичной переработки сырья нет. На предприятии отбракованный хлеб (не соответствует внешнему виду по форме или на его поверхности слишком большие трещины) а также холодный хлеб (простоял в остывочном цехе более 12 часов) реализуется в магазине, который находится на территории предприятия по более низкой цене. А остальной брак (грязный хлеб) передается в различные хозяйства для кормления животных.

7. Техника безопасности

Правила техники безопасности в цеху основного производства следующие:

· пекарня работает в две смены (дневная с 8.00 до 20.00 и ночная с 20.00 до 8.00). Продолжительность смены 12 часов, поэтому режим работы такой – 2 часа работаешь 30 минут отдыхаешь. Также на предприятии есть искусственное освещение рабочего места.

· каждую смену работник предприятия одевает чистую одежду (майку, штаны, кепку или косынку), а также чистую обувь.

· работник предприятия каждый раз перед выходом в свою смену должен обязательно посетить Здравпункт.

· так как работники предприятия имеют контакт с горячей поверхностью то они обязаны работать в перчатках или рукавицах, во избегания ожогов, которые они получают каждый раз новые у мастера смены.

· так как на предприятии имеется оборудование то следует всегда заправлять одежду а также убирать волосы, во избежание попадания их в механические части оборудования. Также запрещается совать различные части тела в работающие механизмы.

· так как все оборудование на предприятии электрическое, то запрещается хватать руками оголенные провода, все оборудование должно быть заземлено.

· в связи с тем, что на предприятии, в производственном цехе, большая температура то должны быть в рабочем состоянии системы кондиционирования или системы вытяжки воздуха. Работники должны иметь свободный доступ к холодной воде.

Заключение

В результате прохождения практики я овладел теоретическими знаниями и практическими навыками по технологии хлебопекарного производства, основами производственной санитарии, с правилами эксплуатации технологического оборудования, ознакомился с работой всех основных производственных участков. Освоил методы анализа качества муки и хлебобулочных изделий. Мне была предоставлена необходимая литература по хлебопекарному производству.

Литература

1. Цыганова Т.Б., Матвеева И.В. Справочное пособие по контролю за качеством хлеба.

2. Апет Т.К., Пашук З.М. Гигиенические требования к качеству и безопасности продовольственного сырья. – М, 2003 г.

3. Матвеева И.В., Велицкая И.Г. Пищевые добавки и хлебопекарные улучшители в производстве хлеба. – Телер, 1998 г.

4. Ауэрман Л.Я. Технология хлебопекарного производства. – 8 издание, переработанное и дополненное, М: Легкая и пищевая промышленность, 1987, 416 с.

5. Немцова З.С., Волкова Н.П. Основы хлебопечения. – М: Агропром издат., 1988 М: Агропром издат., 1988 – 2000 г.

6. Немцова З.С., Волкова Н.П. Хлебобулочные изделия. Методы анализа. – М: Агропром издат., 1988 – 2000 г.