Технология холодной объемной штамповки

СОДЕРЖАНИЕ: Обзор способов холодной штамповки. Разработка технологии, определение технологических параметров и конструкции штампов для холодной объемной штамповки. Выбор материала детали, инструмента и оборудования. Описание маршрутной технологической карты.Федеральное агенство по образованию и науке

Государственное образовательное учреждение высшего профессионального образования

«Санкт – Петербургский государственный политехнический университет»

Кафедра: МиТОМД

Курсовая работа

по курсу «Теория, технология и оборудование обработки металлов давлением»

тема «Технология холодной объемной штамповки»

Работу выполнил:

студент Малыхин Г.Е.

Работу принял: Мертенс К.К.

Санкт – Петербург 2010 г

СОДЕРЖАНИЕ

1. Индивидуальное задание

2. Обзор способов холодной штамповки

3. Выбор материала детали

4. Выбор оборудования

5. Разработка технологического процесса

5.1 Отрезка

5.2 Структура технологического процесса

6. Инструмент

7. Смазка

8. Маршрутная технологическая карта

Список используемой литературы

1. Индивидуальное задание

Разработка технологии, определение технологических параметров и конструкции штампов для холодной объемной штамповки. Программа: 200 тыс. деталей в год.

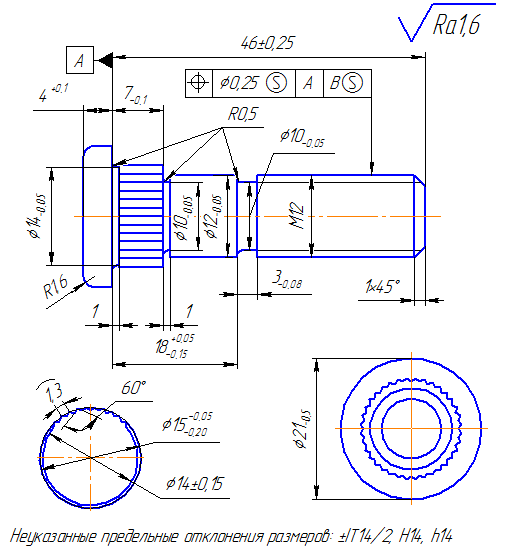

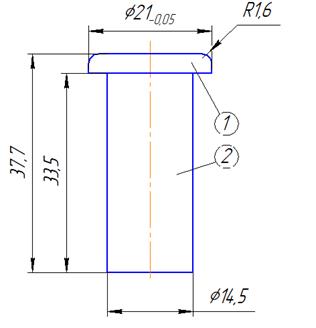

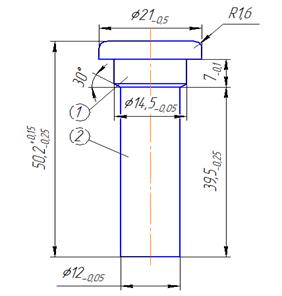

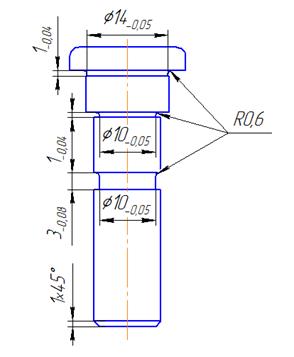

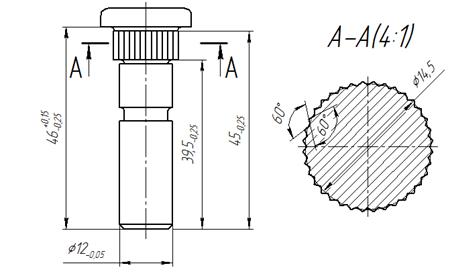

Чертеж детали «Палец» изображен на рисунке 1:

Рис. 1 Деталь «Палец»

Исходя из формы детали, можно сделать вывод, что она применяется при необходимости соединения деталей из дерева, которые не подвергаются высоким нагрузкам, например в мебельной продукции и т.д.

2. Обзор способов холодной штамповки

При холодной объемной штамповке (ХОШ) металл пластически деформируется в штампе в холодном состоянии. В качестве заготовок для ХОШ обычно применяют прутковый материал из углеродистых и легированных сталей с низким, средним и высоким сопротивлением деформированию, а также из цветных металлов и их сплавов[1].

В связи с тем, что при холодной объемной штамповке металл не нагревается, она имеет перед горячей ряд преимуществ: из-за отсутствия на поверхности деталей окалины и обезуглероженного слоя повышается точность их размеров и снижается шероховатость поверхности. Это позволяет свести к минимуму последующую обработку деталей резанием и соответственно расход металла. ХОШ в зависимости от формы деталей может осуществляться осадкой, высадкой, выдавливанием, калибровкой, чеканкой и применяется для изготовления болтов, винтов, заклепок, гаек, шариков, роликов, поршневых пальцев, мелких цилиндрических и конических зубчатых колес и т. д.

Рабочие части инструмента-штампа для ХОШ работают в тяжелых условиях повышенного трения, высоких удельных усилий, достигающих 2000—2500 МПа, и высоких температур, развиваемых в процессе деформирования. В связи с этим для изготовления штампов применяют стали повышенной и высокой износостойкости, например Х6ВФ, 9Х5ВФ, X12, а также используют различные смазки и производят предварительную подготовку поверхности заготовок (нанесение веществ, уменьшающих трение), например, фосфатирование. К числу наиболее прогрессивных процессов, основанных на холодной пластической деформации, относятся взаимно дополняющие друг друга процессы листовой и холодной объемной штамповки.

При холодной объемной штамповке достигается: деформационное упрочнение, отсутствие надрезов, направленность волокна вдоль конфигурации штампованной заготовки, увеличение коэффициента использования металла и т.д.

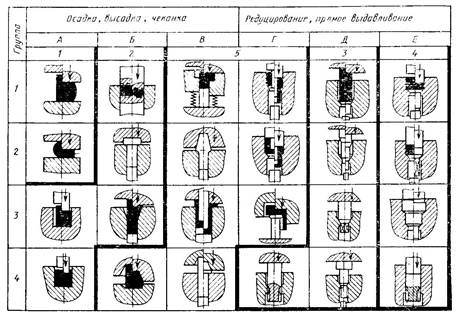

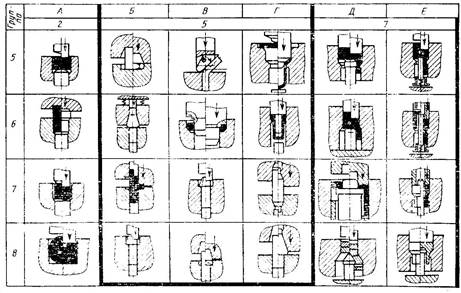

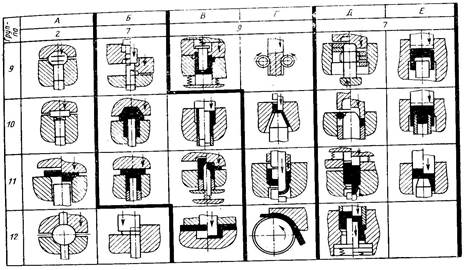

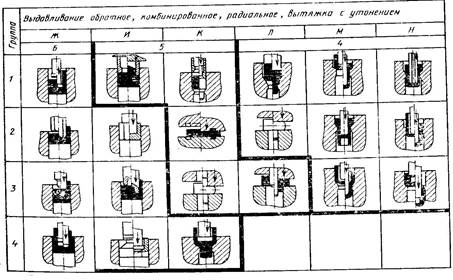

В таблице 1 дается классификация процессов ХОШ [1]. Все операции в зависимости от характера преобладающего формоизменения разделены на 12 групп с индексами А, Б, В, Г, Д, Е, Ж, И, К, Л, М, Н, каждому из которых соответствует ряд с порядковым номером 1 – 12: А, Б, В – осадка, высадка, чеканка; Г, Д, Е – редуцирование, прямое выдавливание; Ж, И, К, Л, М, Н – выдавливание обратное, комбинированное, радиальное, вытяжка с утонением и др. Также в таблице 1 под соответствующим индексом введен показатель условной сложности наладки (1 – 9 в порядке повышения сложности). Операции с использованием инструмента примерно одинаковой сложности объединены, и границиы раздела выделены толстыми линиями.

Анализируя таблицу 1, можно сделать вывод, что для изготовления детали «Палец» необходимо использовать оперцаии прямого выдавливания, высадки, накатки и нарезки резьбы.

Таблица 1. Классификация операций холодной объемной штамповки

Продолжение Таблицы 1

3. Выбор материала детали

Так как палец применяется при необходимости соединения деталей, которые не подвергаются высоким нагрузкам, ее можно изготовить из стали Ст15, которая обладает всеми необходимыми свойствами [2], а именно:

![]()

Вид обработки: нормализация.

Далее следует определить размеры стального прутка, найдем их исходя из принципа равенства объемов:

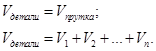

Условно разделим деталь на 5 цилиндров и сосчитаем суммарный объем:

Рассчитаем длину отрезаемого прутка. Исходя из полученных ранее значений диаметра прутка, равного 15 мм и объема V, равного 6,95![]()

![]() , найдем длину:

, найдем длину:

![]()

Следовательно, в качестве заготовки, выбираем пруток диаметром 15 мм, обычной точности, из стали 15:

![]()

4. Выбор оборудования

Для холодной объемной штамповки применяют в основном механические и гидравлические прессы, а также специальные холодновысадочные и другие автоматы. Все прессы ХОШ обладают высокой производительностью, например при штамповке на холодновысадочных автоматах производительность доходит до 400 деталей в минуту. В связи с большими технико-экономическими преимуществами по сравнению с горячей объемной штамповкой в последние годы ХОШ находит все большее применение.

Программа, указанная в индивидуальном задании, насчитывает 200 тысяч деталей. Следовательно, реализовывать ее необходимо на автомате. Технология производства деталей на автоматах отличается от аналогичной технологии изготовления на штамповочных прессах, данные особенности будут учтены при разработке технологического процесса.

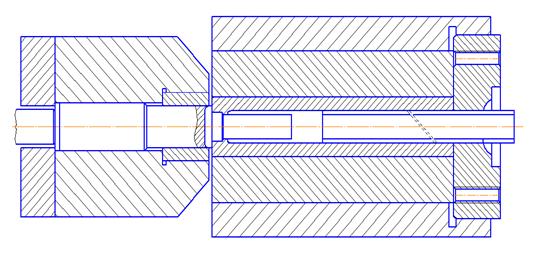

В данном курсовом проекте будет использоваться автоматическая линия АА9035, которая изображена на рисунке 2. Автомат предназначен для холодной штамповки изделий из круглого калиброванного материала путем вытяжки и осадки. Так же на ней возможно нарезать резьбу на заготовке.

В качестве исходного материала используются штучные заготовки. Автоматы применяются для изготовления деталей методом холодной объемной штамповки. В зависимости от сложности изделия устанавливается соответствующее значение числа ходов ползуна. Изменение числа ходов ползуна осуществляется регулированием оборотов главного привода с пульта управления. Для сокращения времени замены инструмента и переналадки автомат оснащен гидравлическими быстродействующими зажимными устройствами. В автомате предусмотрена централизованная система охлаждения инструмента.

Ниже приведены технические характеристики автоматической линии АА9035:

Усилие 3.15 МН.

Диаметр штампуемого изделия

наибольший42 мм,

наименьший8 мм.

Диаметр заготовки

наибольший 42 мм,

наименьший8 мм.

Длина штампуемого изделия

наибольшая100 мм,

наименьшая35 мм.

Длина заготовки

наибольшая100 мм,

наименьшая25 мм.

Рис. 2 Автоматическая линия АА9035

5. Разработка технологического процесса

5.1 Отрезка

Резкой называют процесс разделения заготовки на части заданных размеров и формы. Резку применяют для получения заготовок заданных размеров и формы из сортового и листового проката, а также прорезей и отверстий в заготовках. Современные методы резки обеспечивают высокопроизводительную обработку заготовок практически любых размеров и из материалов с любыми физико-механическими свойствами [1].

Различают следующие технологические методы резки.

1. Распиливание ножовками, ленточными и дисковыми пилами. Используется для резки сортового проката.

2. Резка ножницами. Применяется для резки листового проката.

3. Резка на металлорежущих станках (токарных, фрезерных и др.).

4. Анодно-механическая, электроискровая и светолучевая (лазерная) резка. Эти методы применяют в тех случаях, когда другие методы не обеспечивают достаточной производительности и требуемого качества. Например, они используются для резки высокопрочных материалов по сложному и точному контуру и т. д.

5. Ацетиленокислородная резка. Ее используют для резки заготовок значительной толщины из углеродистой стали. Она не обеспечивает высокой точности, приводит к изменению структуры и химического состава материала в месте реза. Однако она широко распространена в условиях единичного производства благодаря своей проси не, высокой производительности и универсальности.

Четвертый и пятый методы являются дорогостоящими и достаточно непрактичными, так как ацетиленокислородная резка не обеспечивает высокой точности, лазерная резка может ее обеспечить, но, ввиду высокой стоимости, этот метод так же использовать не будем.

Резка ножницами и резка на металлорежущих станках может быть использована, но и от этих методов так же откажемся, ввиду большого количества неровностей, сколов и деформаций на торце отрезанного прутка. Рассмотрим резку кручением.

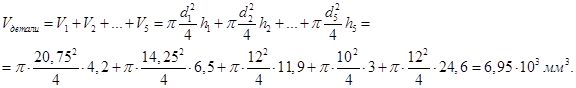

Резка кручением заключается в проворачивании одной части прутка относительно другой, зажатой с постоянным усилием [1]. При массовом производстве деталей экономически целесообразно получать заготовки на холодновысадочных однопозиционных автоматах. Кроме резки на этих машинах можно осуществлять калибровку заготовок с образованием фасок. Будем использовать автомат для резки кручением РФЖ 40056.

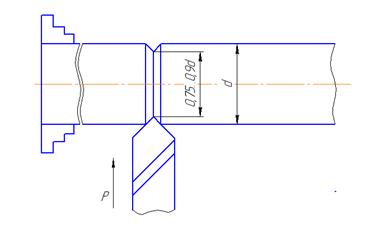

Рис. 3 Схема резки

Пруток (рис. 3) и его отделяемая часть зажаты при помощи зажимов. На поверхности прутка по плоскостям раздела нанесены концентраторы в виде круговых V-образных канавок (рис. 4). Зажим S может поворачиваться вокруг оси и перемещаться вдоль нее. При повороте зажима S с зажатой в нем отрезаемой частью прутка происходит отрезка кручением. Возможность отрезки кручением и качество поверхности раздела определяются механическими свойствами разрезаемого металла.

Рис. 4 Схема нанесения V-образных канавок

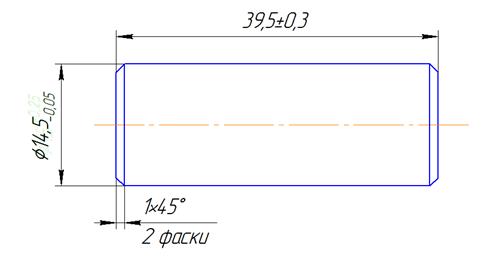

Отрезаемая заготовка изображена на рисунке 5:

Рис. 5 Заготовка детали «Палец»

5.2 Структура технологического процесса

Технологический процесс изготовления детали состоит из следующих операций:

1) контроль исходного материала;

2) очистка;

3) правка, калибровка по диаметру 14,5 мм;

4) нанесение канавок (рис. 4);

5) отрезка (рис. 5);

6) прямое выдавливание с высадкой головки (рис.7);

7) накатка (рис. 8);

8) прямое выдавливание рифленой поверхности (рис.10);

9) нарезание резьбы.

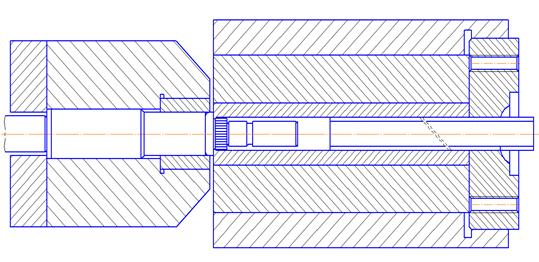

Прямое выдавливание с высадкой головки

Данная операция является комплексной, т.к. в данном случае на заготовке мы получаем головку и ступень во втрой части. Следовательно, расчет будет вестись поэтапно.

Высадка головки осуществляется пуансоном в сомнкнутой неподвижной матрице. После соприкосновения пуансона с торцевой поверхностью матрицы, начнется процесс деформации металла с заполнением цилиндрической полости в пуансоне. Параллельно заготовка начнет поступательное движение в матрице и начнется прямое выдавливание, в результате которого диаметр поперечного сечения станет равен 12 мм [2].

Рассчитаем геометрические размеры заготовки после операции.

1) Условно разделим объем на две части. Объем 1 известен, т.к. в, результате выдавливания, верхняя часть заготовки будет такой, какой она должна быть по заданию (см. рис. 1):

![]() .

.

Объем заготовки равен сумме двух объемов: ![]() .

.

Выразим объем второй части:

![]() .

.

Зная формулу объема цилиндра, найдем длину второй части заготовки:

![]()

Рис. 6 Расчет длины второй части заготовки

Определение силы высадки

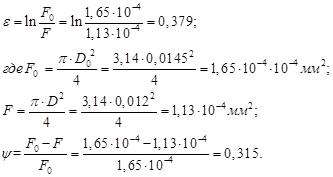

Найдем логарифмическую и относительную деформацию (![]() и

и ![]() соответственно) [2]:

соответственно) [2]:

Для нахождения напряжения течения ![]() воспользуемся эмпирической формулой [2]:

воспользуемся эмпирической формулой [2]:

![]() , где

, где ![]()

Подставив значения, получим

![]()

Достаточно точные значения силы, необходимой для высадки деталей типа тел вращения, обеспечивет уравнение, представленное ниже [2].

![]()

где ![]() - коэффициент, учитывающий неравномерность напряжений, обусловленную сложностью формы высаживаемой детали, для симметричных деталей

- коэффициент, учитывающий неравномерность напряжений, обусловленную сложностью формы высаживаемой детали, для симметричных деталей ![]()

![]() -коэффициент, учитывающий влияние механической схемы деформации,

-коэффициент, учитывающий влияние механической схемы деформации, ![]()

![]() - коэффициент трения при холодном деформировании со смазочным материалом,

- коэффициент трения при холодном деформировании со смазочным материалом, ![]() D – диаметр заготовки, h – высота заготовки, F – площадь поперечного сечения, равная

D – диаметр заготовки, h – высота заготовки, F – площадь поперечного сечения, равная ![]() .

.

Подставив соответствующие значения, получим:

![]()

2) Операция является комплексной, следовательно необходимо рассчитать объем 2

(рис. 6), так как он также будет обработан. Суть расчета аналогична пункту 1.

Для упрощения расчетов, верхнюю часть заготовки рассматривать не будем, т.е рассматриваемый объем равен ![]() .

.

Объем 1: ![]() .

.

Найдем объем 2:

![]() .

.

Зная формулу объема цилиндра, найдем длину второй части заготовки:

![]()

Рис. 7 Прямое выдавливание с высадкой головки

Определение силы выдавливания

Изначально, на обработку поступил откалиброванный пруток, диаметром 14, 5 мм, далее диаметр стал 12 мм (под резьбу).

Найдем логарифмическую и относительную деформацию (![]() и

и ![]() соответственно) [2] при переходе 14,5 мм – 12 мм:

соответственно) [2] при переходе 14,5 мм – 12 мм:

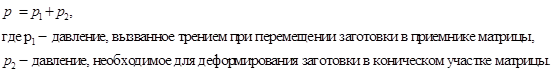

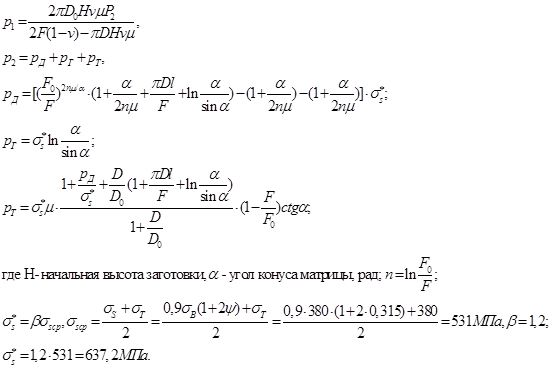

Давление, передаваемое на пуансон при прямом выдавливании:

Подставив соответствующие значения в формулы, получим:

Таким образом, получим усилие пуансона на операции прямого выдавливания с высадкой головки:

![]()

Накатка

Накатка – это образование на заготовке резьбы или мелких рифлений непрерывным воздействием инструмента. Деформационное упрочнение поверхностного слоя при накатке и волокнистое строение структуры металла повышают циклическую прочность резьбовых соединений примерно в 1,6 раза по сравнению с нарезкой.

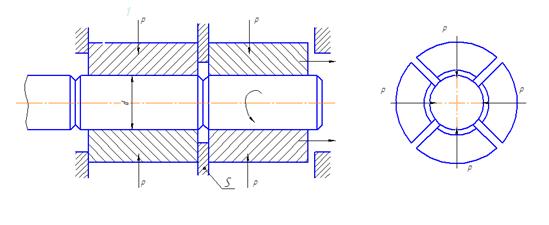

Накатку будем производить при помощи роликов, имеющих равную частоту вращения, так при использовании данного метода повышается долговечность накатанных изделий, производительность труда выше в 12-15 раз по стравнению с фрезерованием.

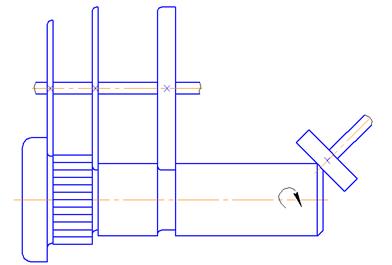

Рис. 8 Накатка

Прямое выдавливание

В данной операции получаем зубчатую поверхность, для этого, пользуясь принципом равенства объемов (рис. 9), назначим соответствующий диаметр матрицы, равный ![]() . Описание процесса выдавливания приведено выше.

. Описание процесса выдавливания приведено выше.

Рис. 9 Схема части заготовки

Рис. 10 Прямое выдавливание

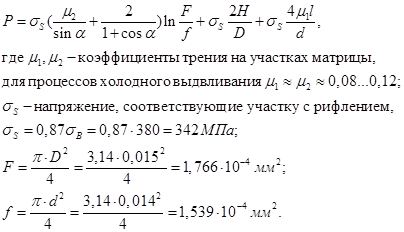

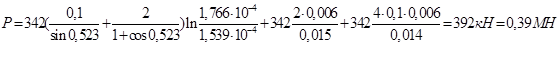

В случае, когда прямое выдавливание применяется с целью формообразования, необходимо воспользоваться следующей формулой [2]:

Подставив соответствующие значения, получим

6. Инструмент

Ниже приведены оперционные эскизы процессов, указанных в разделе 5.2.

Рис. 11 Схема операции прямого выдавливания с высадкой головки

Рис. 12 Схема операции накатки

Рис. 13 Схема операции прямого выдавливания

7. Смазка

Для холодной объемной штамповки и высадки стальных деталей на автоматах наиболее эффективно и часто применяют фосфатирование с последующим омыливанием. Однако фосфатирование имеет ряд недостатков (сложность и токсичность процессов, загрязнение полостей штампа, невозможность фосфатирования заготовок из лигированных сталей и сплавов и т.д.), следовательно, следует использовать жидкие технологические смазки.

Результаты испытаний показали, что смазка марки Сульфидол М-127 снижает максимальную силу примерно на 10% по сравнению с фосфатным покрытием. Чем лучше технологические смазки разделяют контактирующие металлические поверхности, тем меньше разность сил выдавливания. По этому показателю Сульфидол М-127 является наиболее эффективной смазкой. Следовательно, в разработанном выше тех. процессе будем использовать именно эту смазку. Характеристики смазки Сульфидол М-127:

Внешний вид: пастообразная жидкость черного цвета.

Кинематическая вязкость при 50°С: 520 ![]() /с.

/с.

Плотность: 1,9 г/![]() .

.

Содержание воды: Отсутствует.

Температура вспышки: 120°С.

Коэффициент трения при осадке кольцевых заготовок: 0,045.

8. Маршрутная технологическая карта

| № |

Операция |

Оборудование |

| 005 |

Контроль исходного материала |

|

| 010 |

Очистка |

|

| 015 |

Правка, калибровка по диаметру |

Автомат РФЖ 40056 |

| 020 |

Нанесение канавок |

|

| 025 |

Отрезка |

|

| 025 |

Пямое выдавливание с высадкой головки |

Автоматическая линия АА9035 |

| 030 |

Накатка |

|

| 035 |

Прямое выдавливание рифленой поверхности |

|

| 040 |

Нарезание резьбы |

|

| 045 |

Контроль |

холодный штамповка технологический оборудование

Список используемой литературы

1. Романовский В.П. Справочник по холодной штамповке. – 6-е изд., перераб. и дол. – Л.: Машиностроение. Ленинградское отделение, 1979. – 520с.

2. Ковка и штамповка, т.3 Холодная объемная штамповка /под ред. Г.А. Навроцкого М: Машиностроение, 1987. - 384 с.