Технология получения никелесодержимых сплавов с использованием отработанных никелесовместимых катализаторов

СОДЕРЖАНИЕ: Состояние вопроса в области выплавки сплавов из оксидосодержащих материалов и отходов металлообработки. Особенности редкофазной обновительной плавки. Методика проведения эксперимента. Описание экспериментальной установки. Материальные балансы плавки.Содержание

Вступ

1.Литературный обзор

1.1 Состояние вопроса в области выплавки сплавов из оксидосодержащих материалов и отходов металлообработки

1.2 Особенности редкофазной обновительной плавки

2.Методика проведения эксперимента

2.1Описание экспериментальной установки

2.2 Методика исследования

3.Експериментальная часть

3.1 Материальные балансы плавки

3.2Анализ разработанных технологий выплавки никельсодержащих

сплавов с использованием в шихте никельсодержащих катализаторов

4. Выводы

5. Литература

Вступ

В это время в Украине, в результате скопления значительных объемов токсичных (вредных) отходов производств и предприятий нефтехимического и горно-металлургического комплекса проблема экологической безопасности добывает особенную остроту. Полигоны, копильники и свалочні карты, предназначенные для захоронения побочных продуктов производства, которое не представляет интересу в дальнейшем технологическом цикле, находятся на завершающей стадии своего использования. Много предприятий вынуждены делать захоронение своих отходов втемную - в местах, для этого не приспособленных, вблизи населенных пунктов и водоемов. При этом, производственный потенциал промышленного комплекса страны требует отведения дополнительных площадей для захоронения отходов производства, которое делает экологическую обстановку во многих регионах критично.

Одним из путей решения данной проблемы есть использование разнообразных технологий по переработке отмеченных видов отходов, со следующей регенерацией из них тяжелых и цветных металлов.

На сегодняшний день существует целый ряд предприятий частного и малого бизнеса, которые, используя известные технологические приемы и задіючи производственные мощности, которые простаивают, на разном уровни занимаются переработкой токсичных отходов с выдержкой легирующих элементов и следующей реализацией готового продукта через посреднические структуры на предприятия дальнего зарубежья. При этом отсутствует единая политика ценообразования на отходы, которые переделывают, а также нарушаются нормы экологической безопасности при непрофессиональном использовании плавильного оборудования и необладании технологическими особенностями переработки.

Описанная ситуация, в сфере обращения с токсичными отходами, содействует развитию теневых финансовых потоков и потере стратегического сырья для отечественных предприятий черной металлургии.

С целью стабилизации положения в области переработки отходов нефтехимического и горно-металлургического промышленного комплекса Украины, а также соблюдения Закона Украины Об общегосударственной программе обращения с токсичными отходами (№ 1947-Ш, от 14 сентября 2000р.), целесообразно на базе профильных научно-исследовательских институтов и финансово-промышленных кампаний, которые имеют все виды лицензий на работу с токсичными отходами, создания холдинговой группы (корпорации, концерну..), которая взяла на себя вопрос по осуществлению контроля за нагромождением, хранением, переработкой токсичных отходов, а также реализацией полученного продукта.

Такой подход к решению проблемы, позволит совместными усилиями Министерства Промышленной Политики и Министерства Экологических Ресурсов, используя опыт профильных научных учреждений и материально-техническую базу финансово промышленных кампаний создать стройную систему обращения с токсичными отходами, для удовлетворения потребности отечественных предприятий черной металлургии в легирующих многокомпонентных соединениях и лигатурах.

1. Литературный обзор

1.1 Состояние вопроса в области выплавки сплавов из оксидовмістких материалов и отходов металлообработки.

Одной из основных отраслей промышленности Украины есть машиностроение, на долю которой придется около трети всей промышленной продукции, которая выпускается. Применяемые в машиностроении технологии охватывают весь производственный цикл: заготовительное и сборочное производства, механическую обработку.

Одно из ведущих мест в этом цикле занимает заготовительное производство, которое требует применения конструкционных материалов, которые содержат легирующие элементы. Без таких материалов практически не может изготовляться оборудование в большинстве отраслей машиностроения.

В механической обработке широко применяются электрофізичні и электрохимические методы обработки деталей, которые включают нанесение защитных и защитно-декоративных покрытий и изготовление изделий сложных конфигураций из высоколегированных сталей и сплавов.

При выполнении разных технологических операций в заготовительном производстве и механической обработке образуются отходы в виде оксидов и гидрооксидов металлов, которые содержат легирующие элементы. Кроме того, в химической промышленности для интенсификации технических процессов широко используются нікелевмісткі катализаторы, при эксплуатации которых никель переходит в оксид. В практике машиностроительных заводов отмеченные соединения, в состав которых входят никель, хром, молибден, вольфрам и др., не втягиваются в металлооборот, а идут в отходы и безповоротно теряются.

Учитывая развитое машиностроение в Украине и отсутствие месторождений многих легирующих элементов, проблема использования металлов в виде отмеченных соединений представляется достаточно актуальню, особенно для отечественной промышленности.

Как известно, оксиды металлов могут быть возобновлены углеродом. Процесс является одним из основных методов, применяемых в металлургии для получения металлов, сплавов и разных соединений.

В соответствии с существующей теорией, при взаимодействии углерода с оксидами металлов важная роль принадлежит процессам перехода их в парообразное состояние и переносу пары на поверхность восстановителя.

В этом случае основным восстановительным агентом является твердый углерод, на поверхности которого и протекают реакции возобновления оксидов. Этот механизм выявлен как при низкотемпературном, так и при высокотемпературном возобновлении оксидов металлов углеродом. К особенностям вуглецевотермічних процессов получения металлов стоит также отнести возникновение реакций карбідоутворення, что получают подавляющее развитие при достаточно высоких температурах.

Как правило, в процессе карбідоутворення появляются промежуточные оксидокарбідні растворы, которые представляют собой фазы переменного состава с широкой областью гомогенности. Выполнить анализ реальных стадий процесса возобновления очень сложно, поскольку термодинамические характеристики большинства оксидокарбідних фаз доныне практически не изучены.

В работе приведенные обобщенные даны о термодинамике фаз переменного состава и предложена рациональная классификация фазовых рівноваг сложных оксидных растворов.

Как указывалось выше, возобновление оксидов металлов твердым углеродом может протекать, придерживаясь механизма переноса пары оксида на восстановитель. Для ряда оксидов металлов при определенных температурных условиях (выше 800.. 900 °С) также вероятный механизм возобновления при участии монооксида углерода и его регенерации по реакции СО2 С = 2СО[2].

Поэтому для рассмотрения процессов взаимодействия можно при соответствующих условиях привлекать адсорбційно-каталичну и диффузионно-кинетическую схемы. Достаточно полно и обстоятельно термодинамическая сторона этих механизмов изложена в работах[3].

Известно, что термодинамическая прочность оксидных соединений не одинакова, поскольку металлы имеют разное родство к кислороду. Например, алюминий, цирконий, титан, ниобий, хром и др. образуют термодинамически крепкие соединения, в то время как оксиды молибдена, вольфрама, меди, никеля и др.сравнительно невысокой термодинамической прочностью. Для монооксида углерода характерный рост термодинамической прочности с повышением температуры. Это значит, что при достаточно высоких температурах любой оксид металла может быть возобновлен монооксидом углерода.

В это время разработаны технологические процессы, в основу которых положенные принципы рідкофазного возобновления оксидов металлов углеродом в электропечах. Да, на основании термодинамического анализа предложенная технология выплавки легированной стали путем возобновления окисленной руды углеродом в жидкой фазе[3].

Другими исследователями на основе диаграммы состояния системы FеО - Fе203 предложен теоретический металлургический цикл всего процесса восстановительной плавки от нагревания гематита к возобновлению жидкого гомогенного оксида.

Теоретически досягаемые равновесия отбитые на изотермическом пересечении системы Fе -С-О для трех путей возобновления оксидной фазы : монооксидом углерода, твердым углеродом и углеродом, который удерживается в расплаве.

Предложен способ восстанавливаемой плавки, которая предусматривает рідкофазне возобновление оксидов металлов в дуговой печи постоянного тока.

Технология включает наведение шлаков на поверхности жидкой ванны и подачу кокса на поверхность шлаков. Углерод служит восстановителем оксидов, что разделу жидкий металл - шлаки.

Другое решение известного способа восстанавливаемой плавки основано на вдмухуванні твердых оксидов металла вместе с углем через специальные устройства в жидкий металл. С целью интенсификации процесса в слой шлаков вдмухують инертный газ.

Разработана технология получения паспортной заготовки на основе малонадкостничных отходов производства быстрорежущих сталей. Получение заданного содержимого молибдена и вольфрама достигается введением в состав шихты молибденового и шеелітового концентратов. Использование брикетов в качестве легированной заготовки шихты при выплавке быстрорежущей стали незагрязняющее расплав серой и фосфором. Усвоение молибдена и вольфрама расплавом представляет 93..97 %.

В разработанных технологических процессах особенное место занимает технология получения легированных сталей методом возобновления оксидов металлов в жидкой фазе. Следует отметить, что большинство предложенных способов основано на термодинамических расчетах и их эффективности не подтверждена экспериментальными даннями.

В Фізико-технологическом институте металлов и сплавов НАН Украины раньше были проведенные исследования вуглецевотермічного возобновления металлов из электролитного шлама в плазменної печи. Использовали электролитный шлам, который содержит оксиды титана, кремния, вольфрама, молибдена и гидрооксиды никеля, железа, хрома, марганца. Результаты опытов показали, что выход металлической основы из шлама представляет 23..25%, а ее химический состав следующий, %: Fe 20,5; Мn 0,05; Сг 14,9; Ni 61,2; Мо 1,42; Nb 0,87; W 0,55; Ti 0,43.

Выплавленный материал являет собой хромоникелевый сплав с высоким содержанием дефицитных легирующих элементов, которое может быть использовано в качестве лигатура при производстве высоколегированных сталей. Полученные экспериментальные данные послужили основой для проведения дальнейших исследований в этом направлении.

В литературе [7] описанная технология выплавки нержавеющей стали в плазменній печи, которая предусматривает использование в шихте хромовой руды и кокса, что подаются в жидкую ванну в процессе плавки. Степень возобновления хрома представляет 92-95 %. В процессе плавки в газовую фазу отдаляется почти 50 % серы, которая удерживается в руде и коксе, в результате перемешивания жидкого металла моно оксидом углерода.

Предложен способ выдержки железа, цинка, свинца, хрома, молибдена, никеля из металлургических переделов (ЖПШ), который получил название Плазмадест [9, 10].

Исследована возможность карботермічного возобновления V2O5 в плазменному агрегате PLAZMAKAN [4]. Технология предусматривает наведение жидкой ванны железоуглеродистого сплава со следующим инжектированием смеси порошков V205 и графиту в жидкую ванну. Экономически обоснованное возобновление металла из пыли электросталеплавильного и конвертерного производств. Технология включает смешивание пыли с антрацитом и подачу смеси в плазменну печь для карботермічного возобновления оксидов металла. Достигается высокая степень возобновления хрома, никеля и молибдена.

Фирма TRD осуществила промышленный вариант переработки пыли с использованием плазменного нагревания, что позволяет вытянуть из этих отходов Zn и Pb, а также получить шлаковый расплав, который не содержит ионов тяжелых металлов. Обычно пыль содержит, массовая часть %: Fe2O3 - 30-60; Zn - 10-35; РbО - 1-5; Сd - 0-0,01; (Сl F) - 1-4; Сr203 - 0,1-1,0. Пыль из расходного бункера самотеком подают через свод в ванну печи, а пары что содержат Zn и Рb, пропускают через холодильник для конденсации этих металлов.

Предложена технология получения феррохрому из хромовой руды, которая содержит 40 % Сr203. Для осуществления процесса используют плазменну шахтную печь, в которой плазменні горелки установлены в нижней части. Технология предусматривает использование кокса в качестве восстановителя. Смесь пилообразных хромовмістких материалов, восстановитель и флюсы вдмухують в печь через плазменные фурмы.

В следующих работах изучали возможность рідкофазного возобновления оксидов металлов в железоуглеродистом расплаве по схеме Fe - МеО - С. В этом случае процесс возобновления оксидов протекает по следующим реакциям:

МеО + С = Me + СО (1)

МеО + СО = Me + CО2 (2)

СО2 + С = СО2 (3)

В результате этих реакций возобновленный металл растворяется в жидком железе, а монооксид углерода удаляется из расплава в газовую фазу.

Одним из видов сырья для получения литейных сплавов есть отработанные катализаторы, которые содержат оксиды никеля, хрома, ванадия, молибдена и др. Эти материалы могут быть использованы в качестве легирующие компоненты для выплавки легированных чугуну и стали. Результаты исследований [11] показали, что использование отработанных никелевых катализаторов позволяет получать заготовку шихты с содержанием никеля 11 % и ванадию 3 % при одношлаковом режиме плавки.

1.2 Особенности редкофазной обновительной плавки.

Выполненный анализ имеющихся данных показал, что использование оксидовмістких материалов для выплавки сплавов достаточно эффективно. Плавка отмеченных материалов, каким бы методом она не осуществлялась, - это комплекс отдельных процессов. Среди них в случае переработки разных шламов, доменных и сталеплавильных шлаков, кузнечной и прокатной окалины, рудного сырья и другого важнейшее значение имеют: нагревание шихты и диссоциация химических соединений; взаимодействие восстановителей и оксидов металлов; розплавлювання составляющих шихты с образованием первичных расплавов; растворение более тугоплавких компонентов в первичных расплавах; разделение продуктов плавки; распределение ценных компонентов между продуктами плавки.

Скорость и полнота протекания этих процессов зависят от физико-химических свойств компонентов шихты, температуры и интенсивности масо- и теплообмену, а производительность агрегатов в целом определяется порою, потраченным в завершение самой медленной стадии.

Нагревание шихты лимитируется процессами теплопередачи. Очевидно, нагрев больших кусков шихты через сравнительно низкую теплопроводимость материалов шихты протекает относительно медленно и может быть ускорен лишь уменьшением размеров кусков.

Реакции взаимодействия восстановителя, например, углерода и оксида металла являются экзотермическими процессами и протекают на границі раздела фаз.

Большие данные, известные из литературы и практики, подтверждают, что собственный химический акт процесса окисления углерода при высоких температурах протекает крайне быстро.

Процессы образования металлического расплава и шлакообразования протекают в две стадии: розплавлювання легкоплавких составляющих шихты и растворения больше тугоплавких веществ в этих расплавах.

Шлакообразование, как правило, начинается после розплавлювання металлической составной шихты и происходят более медленно, потому что для большинства оксидов шихты температура плавления выше железа. При ограниченных температурах в плавильном агрегате особенно важного значения приобретают процессы растворения тугоплавких оксидов в первичных шлаковых расплавах. Процессы растворения являются диффузионными и потому протекают значительно медленнее процессов розплавлювання легкоплавких компонентов.

Образование шлаков в плавильных печах начинается, как правило, из получения легкоплавкой эвтектики, например, оксидо-сульфідних эвтектики, и больше сложных многокомпонентных легкоплавких композиций.

Наиболее медленным этапом плавки, даже для современных процессов, является выплавка ферросплавов, в которых лимитирующими стадиями являются коалесценция металлических капель и разделение металла и шлаков. Достаточно эффективным приемом ускорения коалесценции капелек металла является перемешивание шлаков с металлическим расплавом, который образуется при плавлении шихты.

В это время интенсивно ведутся работы по созданию технологий получения сплавов из оксидных материалов методом рідкофазного возобновления металлов и являются достаточно убедительные данные, которые подтверждают эффективность этого способа плавки[8].

Следует отметить, что под руководством Ванюкова A.B. на основании многолетних теоретических исследований металлургических процессов, изучения строения и физико-химических свойств расплавов, закономерностей разделения фаз и путей снижения потерь металлов осуществленные работы по созданию процесса плавки сульфидного сырья в расплаве, названного плавкой в жидкой ванне.

Установлено, что при растворении возобновленного элемента из оксида металла в металлическом расплаве наступает изменение величины энергии Гиббса системы и большее полное возобновление оксида за счет уменьшения активности возобновленного элемента при переходе его в раствор. Уменьшение общей энергии системы при образовании раствора снижает температуру возобновления ведущего элемента и затрату электроэнергии на возобновление. При этом больше низкая активность ведущего элемента уменьшает парциальное давление пары возобновленного элемента, а, следовательно, его потери с газовой фазой. В металлическом растворе за счет уменьшения активности компонентов снижается степень взаимодействия элементов с монооксидом углерода, а сокращение вторичного карбідоутворення увеличивает выдержку ведущих элементов, улучшая условия протекания металлургических процессов в печи за счет уменьшения количеству шлаков, его вязкости и потерь металла с шлаками.

Рассмотренные особенности процессов плавки шихты в плавильных печах и характер протекания металлургических процессов в рудовідновлювальних печах в некоторой степени могут быть перенесены на процесс рідкофазної обновительной плавки. Однако они не раскрывают механизм процесса плавки, при котором протекающие физико-химические процессы имеют свои особенности и содержат в себе, : термическое разложение сложных соединений; возобновление оксидов металлов; плавление шихты и образование шлаков; разделение металлической и шлаковой фаз.

Известно, что период плавления шихты и, в первую очередь, окатышей и других оксидовмістких материалов в дуговой печи, характеризуется многообразиям процессов масо- и теплопередачи, обусловленных действием как теплотехнических, так и технологических факторов. Под технологическими факторами имеется в виду совокупность физико-химических процессов, которые сопровождают плавление, : обезуглероживание ванны; шлакообразование, окисление металла кислородом атмосферы печи и другое.

Из теории сталеплавильных процессов известно, что при введении железной руды в шлаки увеличивается в нем содержимое оксида железа (Fe2O3). Последний при взаимодействии с корольками металла, которые удерживаются в шлаке, а также с железом на поверхности раздела металл-шлак возобновляется к оксиду (Fe) по реакции

(Fe2 O3 )+[Fе] = 3(FеО) (1.1)

Оксид железа FеО шлака окисляется также к оксиду Fe2O3 при взаимодействии с кислородом печной атмосферы :

2(FеО) + 1/2 {О2 } = (Fe2 O3 ) (1.2)

В результате протекания реакций (1.1) и (1.2) происходит увеличение содержимого оксида железа FеО в шлаці.

Как известно, оксиды металлов могут быть возобновлены углеродом. Этот процесс является одним из основных методов, применяемых в металлургии при выплавке металлов, сплавов и ферросплавов.

Окисление углерода в железоуглеродистом расплаве оксидами FеО являются гетерогенной реакцией и состоит из следующих стадий:

- переход оксида FеО из шлака в металл;

- взаимодействие между оксидом FеО (кислородом) и углеродом с выделением монооксида углероду (СО) в виде пузырьков в атмосферу печи.

Переход оксида железа FеО из шлака в металл сопровождается увеличением концентрации кислорода в слое металла, который граничит с шлаками, и уменьшением концентрации FеО в слое шлака, который граничит с металлом. В дальнейшем имеет место диффузия кислорода и оксида FеО в объеме металла и шлака, который протекает с малой скоростью. Однако интенсивное перемешивание жидкой ванны печи волдырьками СО, которые выделяются при взаимодействии между оксидом FеО ивыравнивание слогов металла и шлака.

Увеличение содержания FеО в шлаке, уменьшение концентрации кислорода в металле, увеличения температуры металла и уменьшения вязкости шлаков увеличивают скорость перехода оксида железа FеО из шлака в металл.

В соответствии с существующей теорией, при взаимодействии углерода с оксидами металлов важная роль принадлежит процессам перехода оксидов в парообразное состояние и переноса пар на поверхность возобновления. В этом случае основным восстановительным агентом является твердый углерод, на поверхности которого и протекают реакции возобновления оксидов. К особенностям вуглетермічних процессов, которые протекают в Fе -С расплаве, стоит также отнести возникновение реакций карбідоутворення, что получают подавляющее развитие при достаточно высоких температурах. Как правило, в процессе карбідоутворення появляются промежуточные оксикарбідні растворы, которые представляют собой фазы переменного состава с широкой областью гомогенности.

При использовании в качестве восстановителя углерода одной из причин, которые усложняют протекание восстановительных процессов, есть вторичное карбідоутворення, что происходит за счет окисления уже возобновленных элементов монооксидом углерода газовой фазы. При этом кроме первичного карбідоутворення, что происходит за счет термодинамического более вероятного возобновления оксидов к карбидам (Sі, Mn, Fе и др.), образуется дополнительное количество карбидов, что в ряде случаев приводит к образованию дополнительного количества шлаков с высоким содержанием карбидов. Такие шлаки выходят гетерогенными с высокой вязкостью, которая является причиной увеличенного количества корольков металла в них и, следовательно, уменьшение выдержке ведущих элементов и осложнения протекания восстановительных процессов, связанных с образованием значительного количества шлаков в печах.

Так, например, исследования реакций взаимодействия монооксида углерода и шихты, составленной из оксида кремния и металлической части, представленной Mn, Fе и др., показывают, что при температурах 1673-2073 К сначала происходит вторичное карбідоутворення. При этом Fе переходит в Fe 3С, - в SіС, Mn - в Mn 7С3, потом начинается взаимодействие карбидов с оксидами.

При уменьшении активности возобновленного элемента (Sі, Mn, Fе и др.) вторичное карбідоутворення протекает в меньшей степени. Этим определяется позитивная роль металлического расплава при редко фазном возобновлении оксидов металлов.

При плавке в дуговых и плазменных печах в приелектродній области дуги на поверхности металлической ванны наблюдается высокий перегрев жидкого металла.

Наличие градиента температуры в жидкой ванне и выделения газообразных продуктов реакции в результате взаимодействия углерода с оксидом металла способствует созданию интенсивных потоков расплава, которые убыстряют протекание процессов тепло- и масопереноса.

При редко фазной восстановительной плавке физико-химические процессы, которые протекают в жидкой ванне, содержат в себе: термическое разложение сложных соединений; возобновление оксидов металла; плавление шихты и образование жидких фаз; разделение металлической и шлаковой фаз.

2 Методика проведення експерименту

2.1Описание експериментальной установки

С целью отрабатывания основных технологических параметров плавки были проведенные исследования особенностей процесса при переплаву отработанных нікелемістких катализаторов в плазменной печи постоянного тока емкостью 10кг.

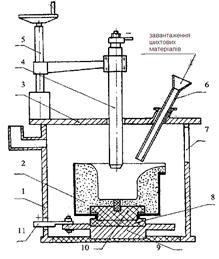

Экспериментальные плавки проводились в плазменной печи, схема которой показана на рисунку.

Рис. 1 Схема експериментальной установки

Конструкция печи включает корпус 1, плавильный тигель из огнеупорной футерівки 2, крышку 3, дуговой плазмотрон 4, механизм перемещения плазмотрона 5, устройство для загрузки шихты в плавильный тигель 6, обзорное окно 7, струмопровід 8, что состоит из металлической плиты 9, графитовой плиты 10 и медной шины 11. Плавильный тигель розміщався внутри плавильной камеры. Устройство для загрузки шихты было выполнено в виде керамической трубы с лейкой, размещенной на крышке печи. Подовим электродом служил графитовый стержень, вмонтированный в футеровці поду печи.

2.2 Методика исследования.

При проведении экспериментальных плавок сначала наводилась жидкая ванна путем розплавлювання заготовок ст.З. После наведения жидкой ванны на ее поверхность загружали катализаторы, флюс и электродный бой определенными порциями.

В период розплавлювання стального лома ток дуги поддерживали ровным 630-650 А, а после розплавлювання металла и загрузки катализаторов, флюса и электродного боя ток дуги уменьшали до 500-550 А.

Жидкий металл сливали вместе с шлаками в предварительно нагретую к температуре 403-573 К и облицовывающую огнеупорной глиной графитовую виливницю.

С целью изучения возможности получения нікелевмістких сплавов из отработанных нікелемістких катализаторов были проведенные плавки на экспериментальной дуговой печи постоянного тока в лаборатории Фізико-технологического института металлов и сплавов НАН Украины.

Выплавка сплавов проводилась методом редко фазного возобновления оксидов металлов в железоуглеродистом расплаве.

При выплавке сплавов использовали отходы ст.3 с содержимым железа 98 %, нікелемісткі катализаторы состава 0,085 % Na; 0,04 % Mg; 42,4 % Al; 0,76 % Si; 6,23 % Ca; 0,122 % Mn; 0,122 % Fe; 5,9 % Ni, известь и плавиковый шпат с содержимым 78 % СаО и 90 % СаF2 соответственно, электродный бой с содержанием 86 % углерода и 8 % золи.

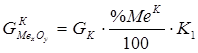

При расчете материального баланса плавок количественный состав оксидов в катализаторе и шлаках определяли из выражений:

в катализаторах:  (2.1)

(2.1)

и шлаках:  (2.2)

(2.2)

где: GК GШ - количество катализаторов в шихте и шлаке, который образовался, соответственно;

MeК , MeШ - процентное содержимое металла в катализаторах и шлаках соответственно;

К1- коэффициент, который учитывает количественное соотношение между металлом и его оксидным соединением.

Количество СаО, внесенное в шлаки с плавиковым шпатом, определялось из выражения:

(2.3)

где: К2 - коэффициент, который учитывает весовое соотношение между CaF2 и СаО в реакции взаимодействия фтористого кальция с водяным паром.

3 Экспериментальная часть

3.1 Материальные балансы плавки.

Плавка № 1

Футерівка печи - киснула (кварцевый песок).

Материалы шихты :

1. Отходы ст. 3 - 5025 г

2. Катализаторы - 3915 г

3. Известь - 500 г

4. Плавиковый шпат- 145 г

5. Электродный бой - 750 г

С отходами ст.3 вносится железо:

GFe = 5025*0,98 = 4925 г.

С катализаторами вносится:

![]() ;

; ![]() ;

;

![]() ;

;![]() ;

;

![]() ;

;![]() ;

;

![]() ;

;![]()

С вапном вносится:

GCa =500*0,78 = 390г

С плавиковим шпатом вносится:

GCa0 = 145*0,9* 0,72 = 94г

![]()

С електродним боєм вноситься: ![]()

Количество выплавленного металла : 5255 г

Количество шлаков : 3200 г шлаков I (из печи) 690 г шлаков II

(слитного с металлом в изложницу) = 3890 г

Химічний вміст виплавленого металу, %:

| Fe | Ni | Si | Cr |

| 91,1 | 4,01 | 4,2 | 0,14 |

Химическое содержимое шлаков I Химическое содержимое шлаков II

| Al | Ca | Si | Fe | Mn | Ni | Al | Si | Ca | Fe | Ni |

| 41,2 | 7,9 | 4,5 | 0,5 | 0,11 | 0,034 | 39,1 | 9,1 | 10,5 | 1,9 | 0,022 |

У виплавленому металле находится:

![]()

![]()

![]()

![]()

У шлаку I міститься:

![]()

![]()

![]()

![]()

![]()

![]()

У шлаку II міститься:

![]()

![]()

![]()

![]()

![]()

Загальний вміст оксидів у шлаку:

![]() 3002г;

3002г; ![]() 455г;

455г; ![]() 444г;

444г; ![]() 1,2г;

1,2г;![]() 38г.

38г.

Розрахункова й фактичний кількісний склад шлаків, г :

| А12 03 | СаО | Si02 | Fe | Ni | Зола | Усього | |

| розрахунковий | 3137 | 825 | 30 | - | - | 60 | 4052 |

| фактичний | 3002 | 455 | 444 | 38 | 1,2 | 60 | 4000 |

Розрахунковий і фактичний вміст заліза, нікелю й кремнію в металі, г:

| Fe | Ni | Si | |

| розрахункове | 4925 | 231 | - |

| фактичне | 4787 | 211 | 221 |

Содержимое никеля в катализаторах по результатам плавки:

![]()

![]()

Втрати заліза: ![]()

Соотношение А1203 и СаО в шлаке, %:

Шлаки I : А12О3 - 87 %; СаО - 13 %.

Шлаки II : Аl 2Оз - 84 %; СаО - 16 %.Загальне: А12 03 - 87 %; СаО - 13 % (фактичне);

А12 03 - 79 %; СаО - 21 % (розрахункове)

Плавка № 2

Футерівка печи - киснула (кварцевый песок).

Материалы шихты :

1. Отходы ст. 3 - 4990 г.

2. Катализаторы - 13050 г.

3. Известь - 4300 г.

4. Плавиковый шпат- 260 г.

5. Электродный бой - 1300 г.

С отходами ст.3 вносится железо:

GFe = 4990*0,98 = 4890 г.

С катализаторами вносится:

![]() ;

; ![]()

![]()

![]()

![]()

![]() ;

;

![]()

![]()

С известью вносится:

GCaО=4300*0,78 = 3354 г

С плавиковым шпатом вносится:

GCa0 = 260*0,9* 0,72 = 168 г

С электродным боем вносится:

Количество выплавленного металла : 5255 г

Количество шлаков : 3200 г шлаков I (из печи) 690 г шлаков II

(слитного с металлом в изложницу)= 3890 г

Химічний вміст виплавленого металу, %:

| Fe | Ni | Mn | Cr | Si | P |

| 85,3 | 11,1 | 0,35 | 0,16 | 2,55 | 0,3 |

Хімічний вміст утвореного шлаку, %

| Al | Ca | Si | Fe | Mn | Ni | Р | Cr | Mg |

| 41,2 | 15,2 | 7,9 | 0,22 | 0,33 | 0,18 | 0,008 | 0,021 | 0,22 |

У виплавленому металі міститься:

![]() ;

;![]() ;

;

![]() ;

;![]() ;

; ![]() ;

;

У шлаку міститься:

![]() ;

; ![]() ;

;

![]() ;

;![]() ;

;

![]() ;

;![]() ;

; ![]()

Розрахункова й фактичний кількісний склад шлаків, г :

| А12 03 | СаО | Si02 | MgO | MnO | FeO | NiO | Зола | Загалом | |

| розрахунковий | 10458 | 4660 | 213 | 9 | 21 | - | - | 104 | 15465 |

| фактичний | 10163 | 3598 | 2863 | 62 | 56 | 48 | 39 | 104 | 16933 |

Розрахунковий і фактичний вміст заліза, нікелю й кремнію в металі, г:

| Fe | Ni | Si | |

| розрахункове | 4906 | 770 | - |

| фактичне | 4274 | 556 | 128 |

Вміст нікелю в каталізаторах за результатами плавки:

![]()

![]()

Втрати заліза: ![]()

Співвідношення А12 03 і СаО в шлаку, %:

Загальне: А12 03 - 74 %; СаО - 26 % (фактичне);

А12 03 - 69 %; СаО - 31 % (розрахункове)

Плавка № 3

Футерівка печі - кисла (кварцовий пісок).

Шихтові матеріали:

1. Відходи ст. 3 - 49 5 0 г

2. Каталізатори - 3620 г

3. Вапно - 3150 г

4. Плавиковий шпат- 15 0 г

5. Електродний бій - 2 00 г

З металом плавки № 2 вноситься:

![]() ;

; ![]()

![]()

![]()

![]()

З каталізаторами вноситься:

![]() ;

; ![]() ;

;

![]() ;

;![]() ;

;

![]() ;

;![]() ;

;

![]() ;

;![]() ;

;

![]() ;

;![]()

З вапном вноситься:

GCaО = 3150 *0,78 = 2457 г

Із плавиковим шпатом вноситься: GCa0 = 150 *0,9* 0,72 = 97 г

З електродним боєм вноситься: ![]()

Розрахункова кількість шлаку: 2901+316+3+59+2457+97+16=5855г

Хімічний вміст виплавленого металу, %:

| Fe | Ni | Mn | Cr | Si | Са |

| 84,8 | 14,0 | 0,13 | 0,2 | 0,16 | 0,127 |

У виплавленому металі міститься:

![]() ;

;![]() ;

;

![]() ;

; ![]()

![]() ;

;

Розрахункова й фактичний кількісний склад металу, г :

| Fe | Ni | Cr | Mn | Si | |

| розрахунковий | 4227 | 764 | 10 | 17 | 126 |

| фактичний | 4198 | 693 | 10 | 6 | 8 |

Вміст нікелю в каталізаторах за результатами плавки, г :

![]()

![]()

Втрати заліза:

![]()

Співвідношення А12 03 і СаО в шлаку, %:

Загальне: А12 03 – 50,2 %; СаО – 49,8 %

Плавка № 4

Футерівка печі - кисла (кварцовий пісок).

Шихтові матеріали:

1. Відходи ст. 3 - 5 370 г

2. Каталізатори - 1 3 620 г

3. Вапно - 4663 г

4. Плавиковий шпат- 520 г

5. Електродний бій - 1417 г

Із відходами ст.3 вноситься залізо:

GFe = 5370 *0,98 = 5263 г .

З каталізаторами вноситься:

![]() ;

;![]()

![]() ;

;![]() ;

;

![]() ;

;![]()

З вапном вноситься:

GCa = 4663 *0,78 = 3 637 г

Із плавиковим шпатом вноситься:

GCa0 = 520 *0,9* 0,72 = 337 г

![]()

З електродним боєм вноситься:

![]()

Кількість виплавленого металу: GМ =5 270 г

Кількість утвореного шламу: GШ =16125г

Химічний вміст виплавленого металу, %:

| Fe | Ni | Si | Mn | Cr |

| 82,646 | 16,152 | 0,442 | 0,004 | 0,756 |

Хімічний вміст утвореного шламу, %

| Al | Ca | Si | Fe | Mn | Ni | Na | Cr | Ti | S | P | Mg |

| 35,7 | 16,5 | 2,54 | 0,53 | 0,52 | 0,062 | 0,17 | 0,29 | 0,128 | 0,128 | 0,014 | 0,69 |

У шламі міститься:

![]() ;

;![]() ;

;

![]() ;

;![]() ;

;

![]() ;

; ![]() ;

;![]()

Розрахункова й фактичний кількісний склад шламів, г :

| А12 03 | СаО | Si02 | MgO | MnO | FeO | Зола | Загалом | |

| розрахунковий | 10914 | 5162 | 222 | 9 | 21 | 21 | 113 | 16462 |

| фактичний | 10880 | 3725 | 3725 | 184 | 108 | 110 | 113 | 15998 |

Розрахунковий і фактичний вміст заліза, нікелю й кремнію в металі, г:

| Fe | Ni | |

| розрахункове | 5263 | 803 |

| фактичне | 4355 | 851 |

Вміст нікелю в каталізаторах за результатами плавки:

![]()

Втрати заліза:

![]()

Співвідношення А12 03 і СаО у шламі, %:

Загальне: А12 03 - 74 %; СаО - 26 % (фактичне);

А12 03 - 68%; СаО - 32 % (розрахункове)

Плавка № 5

Футерівка печі - кисла (кварцовий пісок).

Шихтові матеріали:

1. Відходи ст. 3 - 5000 г

2. Каталізатори - 1 020 0 г

3. Вапно - 1440 г

4. Кварцовий пісок- 100 0 г

5. Електродний бій - 2 30 г

Із відходами ст.3 вноситься залізо:

GFe = 5000*0,98 = 602 г

З каталізаторами вноситься:

![]() ;

; ![]()

![]()

![]() ;

;

![]()

![]()

![]()

З вапном вноситься:

GCaО =4300*0,78 = 3354г

Із кварцовим піском вноситься:

GCa0 = 1440*0,78 = 1123г

![]()

З електродним боєм вноситься:

![]()

Кількість виплавленого металу: GM = 5255г

Кількість утвореного шламу: GШ =3200г

Хімічний вміст виплавленого металу, %:

| Fe | Ni | Cr | Si | P |

| 90,2 | 8,7 | 0,087 | 0,16 | 0,131 |

Хімічний вміст утвореного шламу, %

| Al | Ca | Si | Fe | Mn | Ni | Р | Cr | Ті | Mg |

| 35,3 | 7,8 | 5,2 | 5,34 | 0,51 | 0,132 | 0,006 | 0,108 | 0,042 | 0,22 |

У виплавленому металі міститься:

![]() ;

;![]() ;

;

![]() ;

;![]() ;

; ![]() ;

;

У шламі міститься:

![]() ;

; ![]() ;

;

![]() ;

;![]() ;

;

![]() ;

;![]()

![]() ;

;

Розрахункова й фактичний кількісний склад шлаків, г :

| А12 03 | СаО | Si02 | MgO | MnO | FeO | NiO | Зола | Загалом | |

| розрахунковий | 8174 | 2013 | 1166 | 7 | 16 | 16 | - | 18 | 11410 |

| фактичний | 6255 | 1024 | 1045 | 232 | 62 | 644 | 16 | 18 | 9296 |

Розрахунковий і фактичний вміст заліза, нікелю й кремнію в металі, г:

| Fe | Ni | |

| розрахункове | 4900 | 602 |

| фактичне | 4303 | 415 |

Вміст нікелю в каталізаторах за результатами плавки:

![]()

![]()

Втрати заліза: ![]()

Співвідношення А12 03 і СаО в шлаку, %:

Загальне: А12 03 - 86 %; СаО - 14 % (фактичне);

А12 03 - 80 %; СаО - 20 % (розрахункове)

3.2 Анализ разработанных технологий выплавки нікелемістких сплавов с использованием в шихте нікелемістких катализаторов.

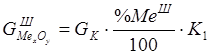

В процессе проведения плавок установлено, что выплавка нікелемістких сплавов с использованием в шихте нікелемістких катализаторов характеризуется образованием большого количества шлаков. Это обусловлено высоким содержанием в катализаторах оксидов Al, Са и Si (90 % от обшей массы), которые имеют крепкую термодинамическую связь и не могут быть возобновлены в условиях проведенных плавок. Кроме того, высокое содержание глинозема (до 800 кг на 1 т катализаторов) требует большой затраты извести для получения легкоплавкой евтектикиА1203-СаО.

Анализ диаграммы состояния системы А12Оз-СаО (Рис. 2) показывает, что наиболее низкая температура ликвидусу системы (жидкое состояние шлаков) наблюдаетсясодержаниеі в сплаве от 42 до 55 % СаО.

Рис. 2 Диаграма стану системы СаО – Al2 O3

Уменьшение затраты известняку повышает температуру розплавлювання шлаков, снижает его редко текучесть, способствует образованию тугоплавких шлаковых настиглів на укосах печи и тем же ухудшает условия его скачивания.

Высокая вязкость шлаков ухудшает условия перехода возобновленного никеля в металлический расплав. Об этом свидетельствует присутствие корольков возобновленного никеля в шлаке, выявленных при его дроблении.

Обращает на себя внимание заметная разница в количественном содержимом СаО в расчетном и действительном составах шлаков всех плавок. Очевидно, это связано с частичным выносом порошкообразного известняка из печи в результате электродинамического влияния дуги на в момент загрузки известняка на поверхность жидкой ванны, а также с использованием не прожаренного.

Необходима редко текучесть шлаков при сниженной затрате известняка может быть достигнута за счет повышения температуры расплава. Однако в этом случае увеличиваются удельные энергозатраты, наблюдается повышенный износ футерівки печи и высокий вигар железа. Это подтверждается результатами сравнительного анализа расчетных и действительного количественных составів выплавленного металла и шлака, который образовался в процессе плавки. Так, например, действительное содержимое Si02 в шлаке плавок № 1 и № 2 превышают их расчетные значения соответственно в 15 и 14 раз, а вигар железа в плавках №№ 2, 4 и 5 представляет соответственно 12,9; 17,25 и 12,2 %.

Анализ данных показывает, что полученные шлаки по своему химическому составу отвечают шлакам электрошлакового переплаву. Это достаточно наглядно видно из табличних даннях.

Выводы

1. Я принимал участие в проведении экспериментальных расчетов содержимого никеля в выплавленном металле. Сравнение расчетных и действительных значений содержимого никеля в выплавленном металле, свидетельствует о полном возобновлении основного элемента (Ni) в ходе плавки.

2. Переработка отработанных нікелевмістких катализаторов является решением проблемы скопления отходов промышленных предприятий, а также значительно улучшает экологическую обстановку в местах их бывших захоронений.

3. Уровень газообразных выбросов, при переработке отработанных катализаторов методом редко фазного возобновления, не превышает ПДК по содержанию вредных

4. Установлено, что переплавь катализаторов с высоким содержанием Аl2O3 (к 90%) требует повышенной затраты извести для получения рідкоподвижного шлаков при общепринятых температурных условиях сталеплавильных процессов.

5. В итоге переплаву отработанных катализаторов образуются шлаки, близкие по химическому составу шлакам, применяемым в ЕШТП. В условиях применяемой технологии экономически целесообразно доводить состав получаемых шламов до уровня товарного продукта.

6. Металл, получаемый методом редко фазной восстановительной плавки с использованием отработанных нікелемістких катализаторов, может применяться как заготовка шихты для получения легированных, жаропрочных сплавов.