Технология производства вареной колбасы

СОДЕРЖАНИЕ: Описание технологического процесса и основного оборудования для приготовления вареной колбасы. Выбор методов измерения технологических параметров и их сравнительная характеристика. Описание схемы автоматического контроля технологических параметров.содержание

Введение

1. Анализ технологического процесса

1.1 Описание технологического процесса приготовления вареной колбасы

1.2 Основное оборудование

1.3 Выбор и обоснование параметров нормального технологического режима

2. Выбор методов измерения технологических параметров и их сравнительная характеристика

2.1 Выбор технических средств измерения технологических параметров и их сравнительная характеристика

2.1.1 Измерение температуры

2.1.2 Измерение давления

2.1.3 Измерение влажности

2.1.4 Контроль времени

3. Описание схемы автоматического контроля технологических параметров

Заключение

Литература

Приложения

ВВЕДЕНИЕ

Производство вареной колбасы обладает целым рядом особенностей, с которыми связано особо серьезное отношение к процессу производства, а именно сложность технологического процесса, высокие требования к качеству мяса, необходимость повышения производительности.

Процесс производства вареных колбас требует обеспечения не только современными техническими средствами автоматизации, но и высококвалифицированными специалистами в сфере автоматизации.

Автоматизируя процесс изготовления вареных колбас, необходимо, в первую очередь, руководствоваться требованиями к качеству производимого продукта. Также, при введении в технологический процесс средств автоматизации все аппараты и сооружения должны работать в нормальном технологическом режиме.

Несмотря на все трудности, сопровождающие автоматизацию рассматриваемого технологического процесса, она (автоматизация) позволяет добиться увеличения производительности, улучшения качества и условий работы персонала (снижается трудоемкость и опасность производства).

На основе анализа технологического процесса произведен выбор методов измерения, а также способы реализации этих методов – средства измерения.

1. АНАЛИЗ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

1.1 Описание технологического процесса приготовления вареных колбас

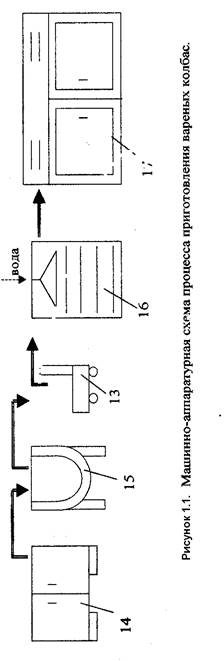

Технологическая схема процесса представлена на рис. 1.1. Мясо в тушах, полутушах и четвертинах подается на стол для ручной обвалки (1), где происходит его первоначальная обвалка и жиловка. Операцию по освобождению мясной туши от костей называют обвалкой. Жиловка - это удаление из мяса жировой ткани, крупных кровеносных и лимфотических сосудов, сухожилий. Затем мясо по ленточному транспортеру (2) подается в шнековый пресс (3) для механической обвалки. После сортировки жалованное мясо в тележке для транспортировки мышечной ткани (4) отправляют для взвешивания в соответствии с рецептурой на автоматическихвесах (5). Взвешенное мясо предварительно измельчают на волчке (6) с диаметром отверстий решетки 16-25 мм и подвергают посолу. В целях ускорения процесса посола рекомендуется измельченное мясо солить концентрированным раствором поваренной соли плотностью 1,201 г/см 3 с содержанием хлористого натрия 26 %. Концентрированный раствор поваренной соли охлаждают до температуры не выше 4°С. При посоле сырья добавляют нитрит натрия в количестве 7,5 г на 100 кг мясного сырья (в виде раствора концентрацией не выше 2,5 %).

Посоленное мясо выдерживают в емкостях для созревания (7) при температуре помещения не выше 4°С, в течение 12-24 часов. Выдержку мяса в созревателях непрерывного действия, снабженных охлаждаемой рубашкой, допускается производить в неохлаждаемых помещениях. При этом в охлаждаемую рубашку подают ледяную воду или рассол с температурой от 0 до -1°С. Не рекомендуется применение рассола более низкой температуры во избежание примерзания мяса к стенкам созревателя.

Посоленное и выдержанное при низкой температуре мясо обрабатывается на куттере (8) для более тонкого измельчения. Измельченное мясо смешивается в фаршемешалке (9) с пряностями, крахмалом, мукой, аскорбинатом натрия и измельченным шпиком течение 5-8 минут до получения однородной массы фарша.

После тщательного перемешивания готовый фарш в тележках подается к шприцам. Наполнение оболочек фаршем производят на пневматических, гидравлических или механических вакуумных шприцах (10). Глубина вакуума 0,5 Па. Давление нагнетания должно обеспечивать плотную набивку фарша.

При вязке фарш отжимают внутрь батона и прочно завязывают конец оболочки, делая петлю для навешивания на палку. Вязка батонов (товарные отметки) производится в соответствии с требованиями ГОСТ 23670-79 вискозным шпагатом, шпагатом №1,2 в широких оболочках, шпагатом № 1,0 и льняными нитками в оболочках до 80 мм. Из батонов в натуральной оболочке удаляют воздух, попавший в батон вместе с фаршем, путем прокола оболочки.

При наличии на искусственных оболочках печатных обозначений вязку батонов допускается производить без поперечных перевязок (товарных отметок) или с одной тремя перевязками посередине батона в зависимости от его диаметра.

Минимальная длина батонов должна быть не менее 15 см. Свободные концы шпагата и оболочки диаметром до 80 мм должны быть не длиннее 2 см, а свыше 80 мм не длиннее 3 см, при товарной отметке не длиннее 7 см.

После вязки или наложения петли батоны навешиваются на палки, которые затем размещаются на рамах. При навешивании на палки следят, чтобы батоны не соприкасались друг с другом во избежание слипов.

Батоны в искусственной оболочке большого диаметра 100-120 мм навешивают на палки (при наличии петли) или укладывают в горизонтальном положении на специальные лотки (приспособления), представляющие собой каркас из хромистой нержавеющей стали, на котором закреплена желобчатая подложка из нержавеющей сетки с ячейкой 2x2 мм. Лотки закрепляются на стандартных рамах и направляются в камеру осадки (12).Осадка, то есть, уплотнение фарша и подсушивание оболочки. Батоны подвергаются осадке при температуре 4°С в течение 2 часов.Обжарку следует вести опилками лиственных пород деревьев, преимущественно бука, ольхи, дуба, которые выделяют при неполном сгорании ароматические и красящие вещества.

Обжарка колбасы в газовой среде (при непосредственном сгорании в топке газа) ни в коем случае не может быть допущена, так как газ при сгорании выделяет вредные для здоровья человека вещества, конденсирующиеся на оболочке и проникающие в фарш, поэтому газ может быть использован при обжарке только в качестве топлива. Газовые горелки должны быть замкнуты в металлические кожуха с выводом продуктов сгорания газа не в камеру, а в атмосферу. Опилки для образования дыма контактируют не с газом, а с металлическим кожухом, изолирующим газ от продукции.

Обжарка производится в обжарочном шкафу (14) при температуре 95°С в течение 120 минут. Температура фарша колбас при обжарке не должна повышаться более 40°С, так как при повышенной температуре продукция теряет много влаги, фарш припекается к оболочке и снижается выход продукции.

Обжаренные батоны варятся в паровом варочном котле (15) при температуре 80°С в течение 120 минут. Готовность определяется достижением внутри батона температуры 70°С.

После варки батоны охлаждают под душем холодной водой с температурой 8°С в течение 10 минут в оросительной камере (16). После охлаждения под душем колбасные изделия охлаждают до температуры в центре батона не ниже 0°С и не выше 15°С в камере охлаждения (17) при температуре 4°С и относительной влажности воздуха 95 %.

Вареные колбасы выпускают в реализацию при температуре не ниже 0 и не выше 15°С. Сроки хранения при температуре не ниже 0 и не выше 8°С и относительной влажности воздуха 75 %вареных колбас высшего сорта - до 72 ч, а первого и второго – 48 /1/.

1.2 Основное оборудование

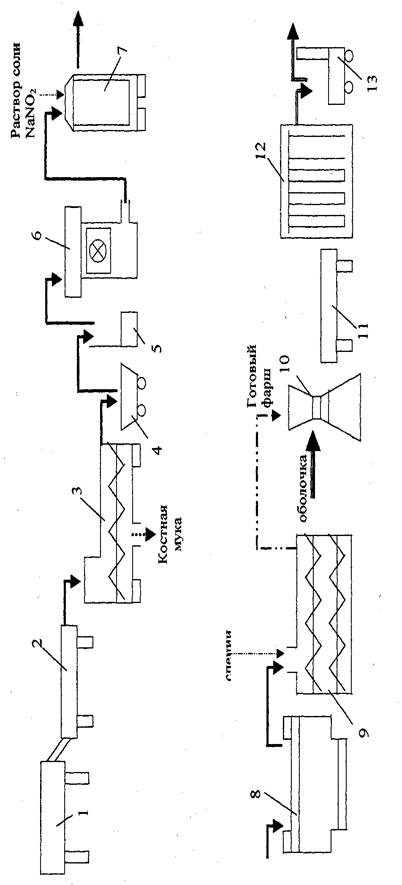

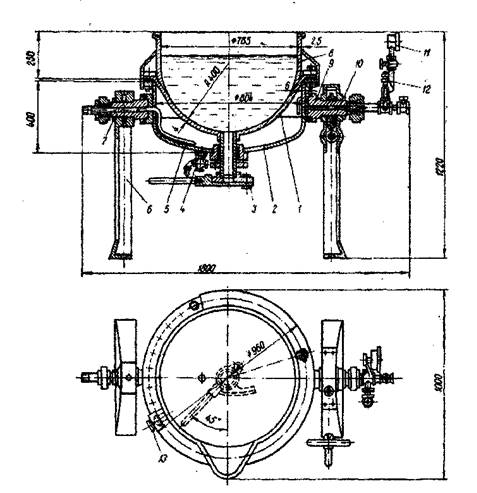

Для тепловой обработки мясных продуктов на малых и средних предприятиях наибольшее распространение получили паровые и электрические пищеварочные котлы.

Первый из них (рис. 1.2) состоит из медной полусферической чаши 1 и обечайки 8 с носиком для слива. Чаша котла помещена в стальную сварную паровую рубашку 2 и соединена с ней с помощью фланцев. Котел крепится к стойкам 6 при помощи пустотелых цапф 7 и 9, вращающихся в подшипниках. Пар подводится через правую цапфу 9, а конденсат отводится по трубе 5 через левую цапфу 7. Предохранительный клапан 12 и манометр 11 устанавливают на входной трубе для пара. Выгрузка готовой продукции производится путем опрокидывания котла вручную при помощи червячной пары 10, смонтированной в стойке на цапфе 9, или открытием затвора 3 на штуцере, находящемся в нижней части котла. Спуск воздуха из паровой рубашки производится через кран 13, спуск конденсата - через кран 4.

Такой котел можно использовать при давлении не выше 0,3 - 0,6 МПа в зависимости от диаметра котла. Если чаша выполняется из меди или её сплавов, то места соприкосновения её с продуктом покрывают защитной пленкой, предохраняющей металл от коррозии и окисления. Стальная паровая рубашка имеет высокую температуру, поэтому для уменьшения потерь тепла в окружающую среду её следует покрывать изоляционным материалом./ 1, 2/

Рисунок 1.2 Пищевой пароварочный котел

1.3 Выбор и обоснование параметров нормального технологического режима

Для обеспечения эффективной работы технологического оборудования, а также требуемого качества вареной колбасы необходимо осуществлять контроль целого ряда параметров.

Контролирование температуры в созревателе для фарша предусмотрено технологией процесса. Отклонение от параметров нормального технологического режима может повлечь за собой различного рода нарушения качества готового продукта.

Контроль температуры в камере осадки необходим, так как изменение температуры влияет на качество готовой продукции. При увеличении температуры может произойти порча полуфабриката.

Контролирование температуры обжарки является необходимым, так как при незначительном увеличении температуры продукт теряет много влаги, фарш припекается к оболочке и снижается выход готовой продукции. Уменьшение температуры влияет на вкусовые качества готового изделия.

Контролирование температуры воды в варочном котле необходимо, так как увеличение температуры может привести к чрезмерной переварке колбасы, а уменьшение температуры наоборот ведет к недоварке колбасы, Что значительно отражается на качестве готового продукта.

Время выдержки в созревателе, в камере осадки, время обжарки и время варки предусмотрено в регламенте данного технологического процесса, нарушение которого имеет свои последствия на качество готовой продукции.

Контроль температуры воды в оросителе необходим по следующей причине - если охлаждение будет проводиться более теплой водой, то это может привести к порче продукции. Плохо охлажденный продукт может быстро испортиться. Контроль времени орошения предусмотрен технологическим регламентом.

Температура в камере охлаждения должна контролироваться, так как увеличение температуры ведет к порче продукта, так как увеличение температуры ведет к порче продукта, уменьшение температуры тоже имеет свои негативные последствия.

Контроль влажности воздуха предусмотрен технологическим регламентом.

Подлежащие контролю параметры технологического процесса, определяющие нормальный режим протекания процесса, внесены в таблицу 1.

Таблица 1-Контролируемые технологические параметры

Технологический параметр |

Значение кон-тро-лируе-мой величины | Отклонение параметра | Место контроля | Вид контроля | |||||||||

| Контроль | Регистрация | Сигнализация | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |||||||

| Температура рассола | 4°С | ±0,5°С | Трубопровод | + | + | - | |||||||

|

Температура в созревателе для фарша |

4°С | ±0.5°С | Созрева- тель |

+ | + | - | |||||||

Температура в камере осадки |

4°С | ±0,5°С | Камера осадки | + | + | - | |||||||

| Температура обжарки | 95°С | ±5°С | Обжа- рочный шкаф |

+ | + | mах min |

|||||||

| Температура воды в котле | 80 °С | ±5°С | котел | + | + | max min |

|||||||

| Температура воды в оросителе | 8°С | ±0,5°С | Трубопровод | + | + | - | |||||||

| Температура в камере охлаждения | 7°С | ±0,5°С | Камера охлаждения | + | + | - | |||||||

| Давление пара в варочном котле | 0,5 МПа | 0,2 МПа |

котел | + | + | mах min |

|||||||

| Время выдержки в созревателе | 720-1440 мин | ±10 мин | созреватель | + | - | - | |||||||

| Время выдержки в камере осадки | 120 мин | ±10 мин | Камера осадки | + | - | - | |||||||

| Время обжарки | 120 мин | ±5 мин | Обжарочный шкаф | + | - | + | |||||||

| Время варки | 120 мин | ± 5 мин | котел | + | - | + | |||||||

| Время орошения | 10 мин | ±2 мин | Камера орошения | + | - | - | |||||||

| Относительная влажность воздуха в камере охлаждения | 95% | ±3% | Камера охлаждения | + | + | - | |||||||

2. ВЫБОР МЕТОДОВ ИЗМЕРЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ И ИХ СРАВНИТЕЛЬНАЯ ХАРАКТЕРИСТИКА

2.1 Выбор технических средств измерения технологических параметров и их сравнительная характеристика

Для измерения практически любого технологического параметра существует, как правило, несколько методов и средств. Для того чтобы выбрать те, что лучше подходят для данного технологического процесса, необходимо сопоставить все требования этого технологического процесса с возможностями конкретных технических средств.

2.1.1 Измерение температуры

В основу методов измерения температуры положены физические явления, возникающие как при нагревании тел, так и при их охлаждении. Этим и объясняется многообразие методов позволяющих измерить температуру от близких к абсолютному 0 до сверх высоких.

Измерение температуры можно производить несколькими методами:

- расширения , принцип действия основан на расширении жидкости в стеклянном резервуаре. Тепловое расширение жидкости характеризуется коэффициентом объемного расширения. Чем больше коэффициент приращения объема соответствует измерению температуры на 1°. Диапазон измерения от -200 до 750 °С. Недостатки этого метода: малая механическая прочность, поэтому в промышленных условиях жидкостные стеклянные термометры устанавливают в металлический чехол; плохая видимость и трудность отсчета; невозможность автоматической регистрации и передачи на расстояния; невозможность ремонта; большая инерционность;

- манометрическим , принцип действия основан на измерении давления термометрического вещества в замкнутом объеме при измерении температуры. Диапазон измерения -50 до 600 °С.

- термоэлектрическим , включает термоэлектрический преобразователь (термопару), действие которого основано на использовании зависимости термоэлектродвижущей силы от температуры. Диапазон измерения этого прибора от -200 до 2200 °С.

- измерение температуры термопреобразователями сопротивления , основано на изменении электрического сопротивления проводников или полупроводников при изменении температуры. К числу достоинств металлических термометров сопротивления следует отнести: высокую степень точности измерения температуры; возможность выпуска измерительных приборов к ним с стандартной градуировкой шкалы практически на любой температурный интервал в пределах допустимых температур применения термометра сопротивления.

Платиновые преобразователи сопротивления используются для измерения температуры от – 250 до 1100°С. Медные теромопреобразователи сопротивлений предназначены для измерения температуры в диапазоне от – 50 до + 200°С.

Так как в данном технологическом процессе необходимо контролировать температуру от 4 до 95°С, то целесообразней использовать медные термопреобразователи.

Метод расширения не подходит из-за невозможности автоматизации.

Термоэлектрический же метод предполагает использование термопар в качестве первичных преобразователей, диапазон работы которых, в большинстве случаев, значительно шире измеряемого.

В данном технологическом процессе необходимо контролировать: температуру рассола (4°С), температуру в созревателе для фарша (4 °С), температуру в камере осадки (4°С), температуру обжарки (95 °С), температуру воды в варочном котле (80°С), температуру воды в оросителе (8 °С), температуру в камере охлаждения (7°С), для этого предлагается использовать термопреобразователь сопротивления типа ТС224, номинально статической характеристики 50М, с диапазоном измерения - 50..+ 150°С. В качестве вторичного прибора для работы в комплекте с ТПС данного типа в данной схеме предлагается использовать приборы типа Диск-250 и приборы серии А. Для температур в обжарочном шкафу, температуры воды в котле может быть использован прибор типа Диск-250П обеспечивающий сигнализацию и регулирование параметров техпроцесса, преобразование входного сигнала в выходной непрерывный токовый сигнал. Для измерения температуры рассола в трубопроводе, в созревателе для фарша, в камере осадки, воды в оросителе, в камере охлаждения воспользуемся прибором из серии А для измерения и регистрации активного сопротивления, силы и напряжения постоянного тока, а также неэлектрических величин, преобразованных в указанные выше сигналы. Воспользуемся показывающим и регистрирующим прибором А 100-Н, который позволяет преобразовывать входной сигнал в выходной непрерывный токовый сигнал.

2.1.2 Измерение давления

Давление – одна из основных величин, определяющих термодинамическое состояние веществ. Давлением во многом определяется ход технологического процесса, состояние технологических аппаратов и режимы их функционирования. Различают следующие средства измерения давления: манометр – измерительный прибор или измерительная установка для измерения давления или разности давлений, в том числе: манометр абсолютного давления – для измерения давления, отсчитываемого от абсолютного нуля; манометр избыточного давления – для измерения разности между абсолютным давлением измеряемой среды и давлением окружающей среды, как правило, равным атмосферному; вакуумметр – для измерения давления разреженного газа; мановакуумметр – для измерения избыточного давления и давления разреженного газа; дифференциальный манометр – для измерения разности двух давлений. На практике манометры, предназначенные для измерения малых избыточных давлений (до 40 к Па), называют напоромерами , для измерения малых разряжений – тягомерами , для измерения малых давлений и разрежений – тягонапоромерами .

По принципу действия различают следующие виды манометров: жидкостные (U-образные, колокольные, компрессионные и др.); грузопоршневые; деформационные (мембранные, сильфонные, трубчато-пружинные, с вялой мембраной); электрические (емкостные, пьезоэлектрические, сопротивления); ионизационные (электронные, магнитные электроразрядные, радиоизотопные); комбинированные (тензорезистивные – комбинация деформационного с плоской двухслойной мембраной и электрического тензосопротивления и др.)

Принцип действия жидкостных средств измерения давления основан на уравновешивании измеряемого перепада давления гидростатическим давлением. В приборах используется принцип сообщающихся сосудов, в которых уровни рабочей жидкости совпадают при равенстве давлений над ними, а при неравенстве занимают такое положение, когда избыточное давление в одном из сосудов уравновешивается гидростатическим давлением избыточного столба жидкости в другом. Такие приборы являются относительно недорогими, точность измерения достаточно высока, но применяются в основном для измерения небольших избыточных давлений.

Принцип действия деформационных средтв измерений давления основан на использовании упругой деформации чувствительного элемента или развиваемой им силе. Деформационные манометры просты в устройстве, универсальны, работают в большом диапазоне измеряемых величин.

В грузопоршневых манометрах измеряемое давление уравновешивается внешней силой, действующей на поршень. Такие манометры применяются для градуировки и поверки различных видов манометров, автоматизировать их нельзя.

В результате проведённого анализа средств измерения давления выбираем наиболее подходящий, который будет контролироваться с помощью манометра МТ-100, предназначенного для измерения избыточного давления. Поддерживаются следующие диапазоны измерения: 0..0,4; 0..0,6; 0..1,0; 0..1,6; 0..2,5 МПа.

2.1.3 Измерение влажности

При описании влажности воздуха, как известно следует различать абсолютную и относительную влажность.

Абсолютная влажность показывает, какое количество воды содержится в 1 м3 воздуха.

Влажность насыщения характеризует максимальное количество воды, которое может содержаться в 1 м3 воздуха при определенной температуре и атмосферном давлении без образования конденсата.

Относительная влажность представляет собой выраженное в процентах отношение абсолютной влажности к влажности насыщения.

Для данного технологического процесса при измерении относительной влажности воздуха, целесообразнее всего использовать показывающий и регистрирующий прибор – гигрометр типа ТГМ-205./3,4/

2.1.4 Контроль времени

Для соблюдения точности технологического процесса необходимо контролировать время, для этого будем использовать универсальный таймер реального времени типа УТ-1.

3. ОПИСАНИЕ СХЕМЫ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ

Главными задачами проектирования функциональной схемы контроля процесса производства вареных колбас являются получение информации о состоянии технологического процесса и оборудования; контроль технологических параметров, а так же контроль и регистрация параметров процесса и состояния оборудования.

Температура контролируется термометром сопротивления типа

ТС-224 (1а, 2а, 3а, 4а, 5а, 6а, 7а). Выходные сигналы с термометров сопротивления поступают на вторичный регистрирующий и показывающий прибор типа А 100-Н (1б,2б,3б,6б,7б), а также регистрирующий, показывающий и сигнализирующий пробор Диск-250П (4б, 5б), и

При производстве вареных колбас контролируется давление пара манометром МТ-100 (7б).

Измерение влажности воздуха контролируется гигрометром типа ТГМ-205(9а). Вторичными приборами данного преобразователя измерения влажности воздуха служит Диск-250П (9б).

Контроль температуры осуществляется универсальным таймером реального времени типа УТ-1 (10а, 11а, 12а, 13а, 14а). /5,6,7/

ЗАКЛЮЧЕНИЕ

В процессе выполнения курсового проекта была разработана схема автоматического контроля процесса производства вареных колбас.

Автоматизация технологического процесса повысит надёжность и бесперебойность работы, улучшит качество производимой продукции. Кроме того, внедрение системы автоматического контроля позволит улучшить получение информации о протекании технологического процесса. Такая информация необходима для оперативного автоматического управления, как работой отдельных аппаратов, так и всего технологического процесса.

СПИСОК ЛИТЕРАТУРЫ

1. А.А. Курочкин, В.В. Ляшенко. Технологическое оборудование для переработки продукции животноводства. – М.: Колос, 2001.

2. Устройство и эксплуатация оборудования предприятий пищевой промышленности/ А.И. Драгилев, Ц.Р. Зайчик, В.Ф. Коломиец и др.; Под ред. А.И. Драгилева. – М.: Пищевая промышленность. 1979.-304 с.

3. Преображенский В.П. Теплотехнические измерения и приборы: Учебник для вузов по специальности «Автоматизация теплоэнергетических процессов». – 3-е изд., перераб. – М.: «Энергия», 1978. – 704 с.

4. Фарзане Н.Г., Илясов Л.В., Азим-заде А.Ю. Технологические измерения и приборы: Учеб. Для студ. Вузов по спец. «Автоматизация технологических процессов и производств». – М.: Высш. Шк., 1989. – 456 с.

5. Проектированиесистем автоматизации технологических процессов: Справ. Пособие/ А.С. Клюев и др.; Под. ред. А.С. Клюева. М.: Энергоатомиздат, 1990. 464с.

6. Емельянов А.И., Капник О.В. проектирование систем автоматизации технологических процессов: Справ. пособие: М: энергоатомиздат,1983.

7. Методические указания к выполнению курсового проекта по курсовому проектированию «Технические измерения и приборы». В.Г. Макаренко, К.В. Долгов. Новочеркасск: ЮРГТУ, 2002-28с.

8. А.Н. Андреева. «Упругие элементы деформационных приборов».