Технология строительства дорожной одежды на участке автомобильной дороги

СОДЕРЖАНИЕ: Анализ природно-климатических условий района строительства. Определение продолжительности работы специализированных отрядов. Проектирование организации работ по строительству дорожной одежды. Технологическая схема потока по устройству дорожной одежды.Содержание

Ведение

1. Подготовка исходной информации

1.1 Анализ природно-климатических условий района строительства

1.2 Определение продолжительности работы специализированных отрядов

1.3 Техническая характеристика автомобильной дороги

1.4 Определение объемов материалов

1.5 Генеральный план района строительства

1.5.1 Обоснование выбора положения производственного предприятия

1.5.2 Определение зон действия притрассовых карьеров

2. Принятие организационно-технических решений

2.1 Выбор ведущей и комплектующих машин для производства работ по строительству дорожной одежды

3. Проектирование организации работ по строительству дорожной одежды

3.1 Состав отряда для устройства слоев дорожной одежды

3.2 Составление технологических схем по устройству дорожной одежды

3.3 Расчет транспортных средств по обеспечению дороги строительными материалами

3.4 Линейно-календарный график

4. Описание технологических схем потока по устройству дорожной одежды

5. Охрана окружающей среды

6. Контроль качества работ и охрана труда

Литература

Введение

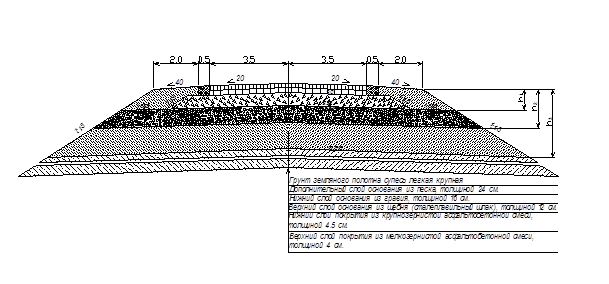

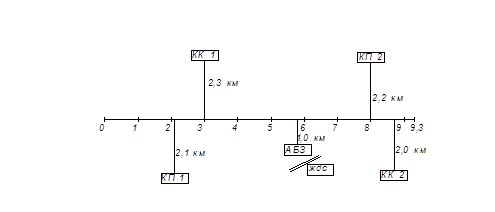

Курсовой проект по дисциплине “Технология и организация строительства автомобильных дорог”. Тема проекта “Технология строительства дорожной одежды на участке автомобильной дороги”. Район строительства дороги в Алтайском крае. Техническая категория дроги III. Срок строительства дорожной одежды 1 год. Конструкция: двухслойное покрытие: верхний слой- мелкозернистый горячий асфальтобетон, толщина слоя 4 см; нижний слой- крупнозернистый асфальтобетон, толщина слоя 4,5 см; основание: верхний слой- щебень (сталеплавильный шлак), толщина 12 см; нижний слой- гравий, толщина 16 см; подстилающий слой из песка, толщина 24 см. Протяженность дороги составляет 9,3 км. Грунт земляного полотна супесь легкая, крупная. Местоположение карьеров: песчаные ПК 22, вправо 2,1 км., ПК 80, влево 2,2 км.; каменные ПК 30, влево 2,3 км., ПК 87, вправо 2 км. Железнодорожная станция расположена на ПК 58, вправо 1 км. Асфальтобетонный завод будет располагаться на железнодорожной станции, откуда также будет доставляться щебень и клинец для строительства дорожной одежды.

1. Подготовка исходной информации

1.1 Анализ природно-климатических условий района строительства

Географическое положение

Алтайский край расположен на юго-востоке Западной Сибири между 49-54 градусами с. ш. и 78-87 градусами в. д. Протяженность территории с запада на восток 600 км, с севера на юг - 400 км. Расстояние от Барнаула до Москвы по прямой - около 2940 км, автомобильным путём - около 3400 км.

Рельеф

Территория края относится к двум физическим странам - Западно-Сибирской равнине и Алтай - Саяны. Горная часть охватывает равнину с восточной и южной сторон - Салаирский кряж и предгорья Алтая. Западная и центральная части преимущественно равнинного характера - Приобское плато, Бийско-Чумышская возвышенность, Кулундинская степь. В крае присутствуют почти все природные зоны России - степь и лесостепь, тайга и горы. Равнинная часть края характеризуется развитием степной и лесостепной природных зон, с ленточными борами, развитой балочно-овражной сетью, озёрами и колками.

Климат

Климат Алтайского края умеренный, переходный к континентальному, формируется в результате частой смены воздушных масс, поступающих из Атлантики, Арктики, Восточной Сибири и Средней Азии. Абсолютная годовая амплитуда температуры воздуха достигает 90-95°С. Среднегодовые температуры - положительные, 0,5-2,1°С Средние максимальные температуры июля +26...+28°С, экстремальные достигают +40...+42°С. Средние минимальные температуры января 20...24 °C, абсолютный зимний минимум 50...55 °C. Безморозный период продолжается около 120 дней.

Наиболее сухой и жаркой является западная равнинная часть края. К востоку и юго-востоку происходит увеличение осадков от 230 мм до 600-700 мм в год. Среднегодовая температура повышается к юго-западу края. Благодаря наличию горного барьера на юго-востоке края господствующий западно-восточный перенос воздушных масс приобретает юго-западное направление. В летние месяцы часты северные ветры. В 20-45 % случаев скорость ветров юго-западного и западного направлений превышает 6 м/с. В степных районах края с усилением ветра связано возникновение суховеев. В зимние месяцы в периоды с активной циклонической деятельностью в крае повсеместно отмечаются метели, повторяемость которых 30-50 дней в году.

Снежный покров устанавливается в среднем во второй декаде ноября, разрушается в первой декаде апреля. Высота снежного покрова составляет в среднем 40-60 см, в западных районах уменьшается до 20-30 см. Глубина промерзания почвы 50-80 см, на оголенных от снега степных участках возможно промерзание на глубину 2-2,5 м.

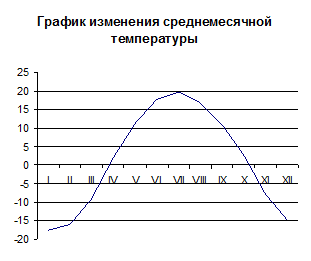

Таблица 1 - Среднемесячная и годовая температура воздуха

| месяц | I | II | III | IV | V | VI | VII | VIII | IX | X | XI | XII | год |

| температура | -17,5 | -16,1 | -9,1 | 2,1 | 11,4 | 17,7 | 19,8 | 16,9 | 10,8 | 2,5 | -7,9 | -15 | 1,3 |

Рис. 1 - График изменения среднесуточной температуры

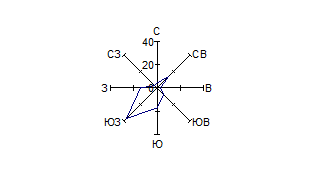

Таблица 2 - Повторяемость и скорость ветра

| Январь | |||||||||

| С | СВ | В | ЮВ | Ю | ЮЗ | З | СЗ | штиль | Max из средней скорости по румбам |

| 25 | 5,9 | ||||||||

Роза ветров

Рис. 2 - Роза ветров за Январь

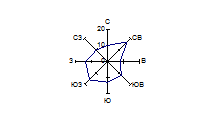

Таблица 3

| Июль | |||||||||

| С | СВ | В | ЮВ | Ю | ЮЗ | З | СЗ | штиль | Max из средней скорости по румбам |

| 17 | 0 | ||||||||

Роза ветров

Рис. 3 - Роза ветров за Июль

Гидрология

Водные ресурсы Алтайского края представлены поверхностными и подземные водами. Наиболее крупные реки (из 17 тысяч) - Обь, Бия, Катунь, Чумыш, Алей и Чарыш. Из 13 тысяч озeр самое большое - Кулундинское озеро, его площадь 728 км. Главная водная артерия края - река Обь - длиной в пределах края 493 км, образуется от слияния рек Бии и Катуни. Бассейн Оби занимает 70 % территории края.

Полезные ископаемые

Полезные ископаемые Алтайского края включают полиметаллы, поваренную соль, соду, бурый уголь, никель, кобальт, железную руду и драгоценные металлы. Алтай знаменит уникальными месторождениями яшмы, порфиров, мраморов, гранитов.

1.2 Определение продолжительности работы спецотрядов

Начало и окончание работ спецотрядов зависит от климатических условий района строительства.

Таблица 4 - Допустимые даты начала и окончания работ

| Группы работ | Наименование работ | Минимальная среднесуточная температура воздуха, С | Даты начала и окончания работ | |

| весна | осень | |||

| 1 | Устройство слоев д.о. из каменных материалов (песок, гравий, щебень и т.д.) | 0 | 1.05 | 12.10 |

| 2 | Строительство слоев д.о. из минеральных материалов и грунтов, обработанных вяжущим в установках, из асфальтобетонных, цементобетонных и шлакобетонных смесей и грунтов обработанных неорганическим вяжущим смешением на дороге. | 5 весной 10 осенью |

1.05 | 21.09 |

| 3 | Строительство слоев д.о. из минеральных материалов и грунтов, обработанных вяжущим (органическим), смешением на дороге | 10 | 1.05 | 21.09 |

| 4 | Устройство поверхностной обработки с применением органических вяжущих | 15 | 1.05 | 21.09 |

I группа Тк =165 дней, Ткл =4 дня

II группа Тк =144 дней, Ткл =11 дня

Таблица 5 - Определение сроков развертывания потоков

| № частного потока | Наименование работ на захватках | Кол-во смен для развертывания потока | Разрыв в сменах | Разрыв между началом работ |

| 1 | Устройство песчаного дополнительного слоя основания: 1. разработка грунта 2. транспортировка 3. распределение 4. увлажнение 5. уплотнение |

2 | 1 | 3 |

| 2 | Устройство нижнего слоя основания из гравия 1. разработка грунта 2. транспортировка 3. распределение 4. увлажнение 5. уплотнение |

2 | 1 | 3 |

| 3 | Устройство верхнего слоя основания из щебня (сталеплавильного шлака) 1. подвозка 2. распределение 3. увлажнение 4. уплотнение 5. подвозка клинца 6. распределение 7. увлажнение 8. уплотнение |

4 | 1 | 5 |

| 4 | Устройство нижнего слоя покрытия из крупнозернистой асфальтобетонной смеси 1. подвозка 2. распределение 3. подкатка 4. укатка |

1 | 1 | 2 |

| 5 | Устройство верхнего слоя покрытия из мелкозернистой асфальтобетонной смеси 1. подвозка 2. распределение 3. подкатка 4. укатка |

1 | 1 | 2 |

| 6 | Досыпка обочин песком 1. разработка грунта 2. транспортировка 3. распределение 4. увлажнение 5. уплотнение |

2 | 1 | 3 |

Таблица 6 - Продолжительность работы специализированных отрядов

| № частного потока | Группа работ | Продолжительность работы спецотрядов | ||||||||

| По климатическим условиям | По технологическим условиям | Твых | Ткл | Тобщ | ||||||

| начало | окончание | число дней | начало | окончание | число дней | |||||

| 1 | 1 | 1.05 | 12.10 | 165 | 1.05 | 8.09 | 131 | 40 | 11 | 80 |

| 2 | 1 | 1.05 | 12.10 | 165 | 4.05 | 11.09 | 131 | 37 | 11 | 83 |

| 3 | 1 | 1.05 | 12.10 | 165 | 7.05 | 14.09 | 131 | 39 | 11 | 81 |

| 4 | 2 | 1.05 | 21.09 | 144 | 12.05 | 19.09 | 131 | 38 | 11 | 82 |

| 5 | 2 | 1.05 | 21.09 | 144 | 14.05 | 21.09 | 131 | 39 | 11 | 81 |

| 6 | 1 | 1.05 | 12.10 | 165 | 16.05 | 23.09 | 131 | 39 | 11 | 81 |

1.3 Техническая характеристика автомобильной дороги

III техническая категория

Число полос движения- 2

Ширина полосы движения- 3.5 м.

Ширина проезжей части- 7 м.

Ширина обочины- 2.5 м.

Ширина укрепительной полосы обочины- 0.5 м.

Рис. 4 - Конструкция дорожной одежды

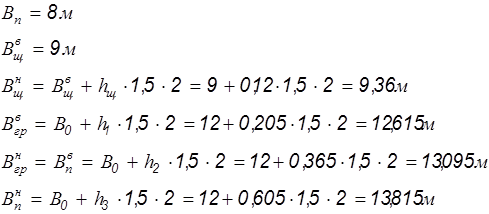

1.4 Определение объемов материала

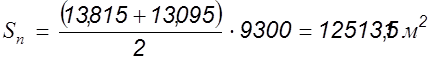

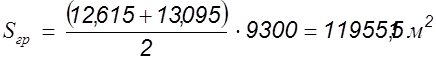

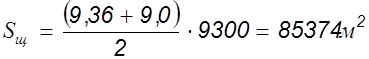

На всем протяжении строящейся автомобильной дороги конструкция дорожной одежды одинакова по виду материалов и толщине слоев. Подсчет потребности в дорожно-строительных материалах производится по каждому конструктивному слою отдельно, в зависимости от площади слоя согласно сборника 29 “Общие производственные нормы расхода материала в строительстве”.

1. Дополнительный слой основания из песка

2. Нижний слой основания из гравия

3. Верхний слой основания из щебня

4. Нижний слой асфальтобетонного покрытия

![]()

5. Верхний слой асфальтобетонного покрытия

![]()

6. Досыпка обочин песком

![]()

1.5 Генеральный план района строительства

1.5.1 Обоснование выбора местоположения производственного предприятия

При выборе площадки для АБЗ необходимо руководствоваться следующими положениями:

1.Стоимость асфальтобетонной смеси должна быть минимальной;

2.Воизбежании недопустимости остывания смеси, продолжительность ее транспортировки не должна превышать 1.5 часов, при температуре воздуха не менее 5С;

3.Количество погрузочно-разгрузочных работ должно быть минимальным.

Учитывая выше изложенное, АБЗ целесообразно располагать у железнодорожной станции.

Рис. 5 - Генеральный план строительства дороги

1.5.2 Определение зоны действия притрассовых карьеров

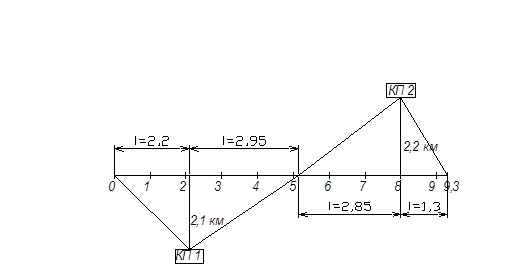

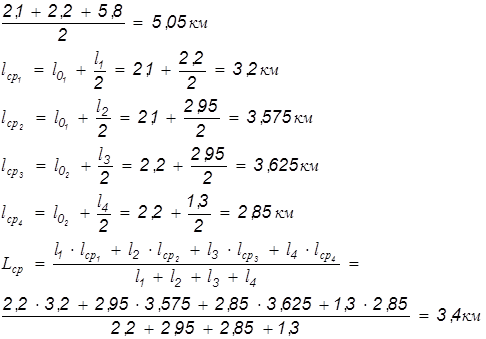

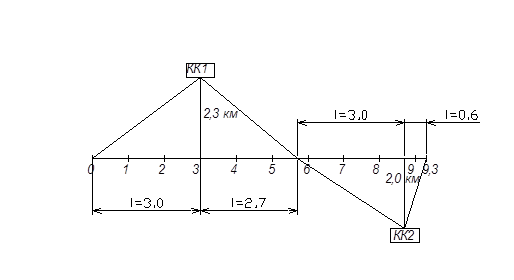

При определении границ зоны действия карьеров условно предполагаем, что качество песка, сложность его разработки в обоих карьерах одинакова, тогда границей зоны обслуживания карьеров одинаково удаленная от КП 1 и КП 2 (для песка), а также от ККМ 1 и ККМ 2 (для каменных материалов).

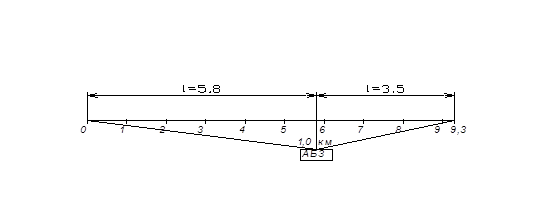

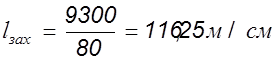

а) Определение средней дальности возки песка

Рис. 6 - Определение средней дальности возки песка

б) Определение средней дальности возки гравия

Рис. 7 - Определение средней дальности возки гравия

в) Определение средней дальности возки щебня, воды, битумной эмульсии и асфальтобетонной смеси.

Рис. 8 - Определение средней дальности возки щебня, воды, битумной эмульсии и асфальтобетонной смеси

Таблица 7 - Обеспечение автомобильной дороги строительными материалами и полуфабрикатами

| № п/п | Наименование материалов и полуфабрикатов | Обеспечиваемый участок | Протяженность, км | Место получения | Средняя дальность возки | Кол-во перевозимых грузов | ||

| От пк | До пк | м3 | т | |||||

| 1 | Песок для подстилающего слоя | 0+00 51+50 |

51+50 93+00 |

5,15 4,15 |

КП1 КП2 |

3,41 3,38 |

19546,68 15746,39 |

|

| 2 | Гравий для нижнего слоя основания | 0+00 57+00 |

57+00 93+00 |

5,70 3,60 |

КК1 КК2 |

3,73 3,30 |

14727,97 9301,88 |

|

| 3 | Щебень для верхнего слоя основания | 0+00 | 93+00 | 9,3 | Ждс (АБЗ) |

3,47 | 15794,19 | |

| 4 | Вода | 0+00 | 93+00 | 9,3 | АБЗ | 3,47 | 5191,78 | |

| 5 | Битумная эмульсия | 0+00 | 93+00 | 9,3 | АБЗ | 3,47 | 37,2 | |

| 6 | к/з асфальтобетонная смесь для нижнего слоя покрытия | 0+00 | 93+00 | 9,3 | АБЗ | 3,47 | 7826,88 | |

| 7 | м/з асфальтобетонная смесь для верхнего слоя покрытия | 0+00 | 93+00 | 9,3 | АБЗ | 3,47 | 7588,8 | |

| 8 | Песок для досыпки обочин | 0+00 51+50 |

51+50 93+00 |

5,15 4,15 |

КП1 КП2 |

3,41 3,38 |

4479,54 3609,72 |

|

2. Принятие организационно-технических решений

2.1 Выбор ведущей и комплектующих машин для производства работ по строительству дорожной одежды

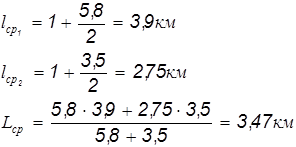

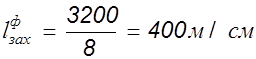

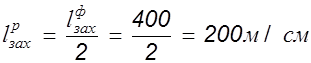

Выбор ведущей машины осуществляется в зависимости от длины захватки

![]()

где

L- длина трассы;

Т- срок строительства.

При выборе ведущей машины исходим из того, что ее производительность должна быть не менее 116,25 м/см. В качестве ведущей машины согласно ЕНиР Е17 выбираем асфальтоукладчик ДС-1 производительностью 3200 м2 /см.

С учетом производительности ведущей машины рассчитываем фактическую длину захватки

где

Пас - производительность асфальтоукладчика;

Вп - ширина покрытия с учетом укрепительной полосы обочины

Принимая во внимание, что в нашем случае для устройства нижнего и верхнего слоев покрытия используется один асфальтоукладчик. Реальная длина захватки составляет

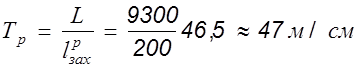

Учитывая значение реальной длины захватки, пересчитываем срок строительства

Расчет производительности машин

1. Устройство дополнительного слоя основания из песка

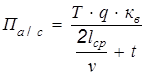

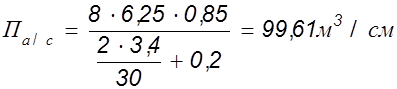

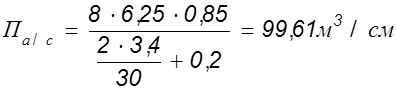

Производительность автосамосвала КамАЗ 5511 для подвозки песка определяется по формуле:

Т- продолжительность смены (8 часов);

q- грузоподъемность автосамосвала (10 т. или 6,25 м3 );

кв - коэффициент использования времени (0,85);

lСР - средняя дальность возки с песчаного карьера;

v- средняя скорость транспортировки песка (30 км/ч);

t- время на погрузку-разгрузку материала (0,2 ч)

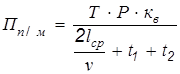

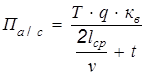

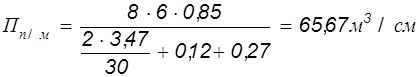

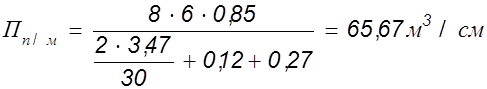

Производительность поливомоечной машины ПМ-130

Т- продолжительность смены (8 часов);

Р- емкость цистерны (6 м3 );

кв - коэффициент использования времени (0,85);

lСР - средняя дальность возки с АБЗ;

v- средняя скорость транспортировки воды (30 км/ч);

t1 - время на заполнение бака воды (0,12 ч)

t2 - время на розлив воды (0,27 ч)

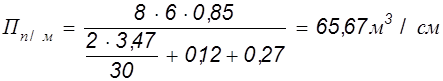

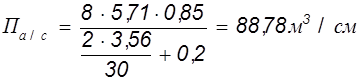

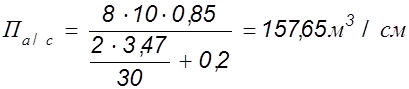

2. Устройство нижнего слоя основания из гравия

Производительность автосамосвала КамАЗ 5511 для подвозки гравия определяется по формуле:

q- грузоподъемность автосамосвала (10 т. или 5,71 м3 );

lСР - средняя дальность возки гравия;

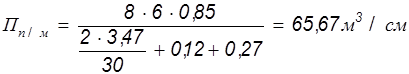

Производительность поливомоечной машины ПМ-130

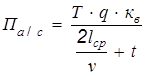

3. Устройство верхнего слоя основания из щебня (шлакового сталеплавильного)

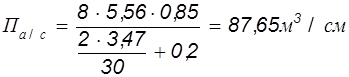

Производительность автосамосвала КамАЗ 5511 для подвозки щебня

q- грузоподъемность автосамосвала (10 т. или 5,56 м3 );

lСР - средняя дальность возки щебня;

Производительность поливомоечной машины ПМ-130

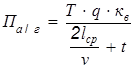

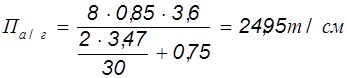

4. Устройство асфальтобетонного покрытия

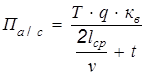

Производительность автогудронатора ДС-640 для подгрунтовки основания битумной эмульсией определяется по формуле:

q- вместимость цистерны (3,6 т);

lСР - средняя дальность возки с АБЗ;

t- время затраченное на маневрирование, заполнение цистерны и розлив битума (0,75 ч)

Производительность автосамосвала КамАЗ 5511 для подвозки а.б.с.

q- грузоподъемность автосамосвала (10 т.);

lСР - средняя дальность возки а.б.с.;

t- время на погрузку-разгрузку а.б.с. (0,2 ч)

4. Досыпка обочин песком

Производительность поливомоечной машины ПМ-130

Таблица 8 - Состав отряда машин для устройства слоев д.о.

| № п/п | № зах | Обоснование норм выработки | Наименование операций |

Ед. изм |

Кол-во на захватку | П маш/см | Требуется машин | К загруженности | |

| По расч | принято | ||||||||

| Устройство дополнительного слоя основания из песка h=24 см | |||||||||

| 1 | 1 | ЕНиР 17 общ. Часть |

Разбивочные работы | Дорожные рабочие 2 чел. | |||||

| 2 | 1 | Расчет | Транспортировка песка автосамосвалом КамАЗ 5511 | м3 | 750,79 | 99,61 | 7,54 | 8 | 0,94 |

| 3 | 1 | Е 17-1 | Разравнивание песка автогрейдером ДЗ-99 | м2 | 2619 | 5333,3 | 0,49 | 1 | 0,49 |

| 4 | 2 | Расчет | Увлажнение песка поливомоечной машиной ПМ-130 | м3 | 37,54 | 65,67 | 0,57 | 1 | 0,57 |

| 5 | 2 | Е 2-1-31 | Уплотнение песчаного слоя катком ДУ-31 А за 5 проходов по 1 следу | м2 | 2619 | 7407,4 | 0,35 | 1 | 0,35 |

3. Проектирование организации работ по строительству д.о.

3.1 Состав отряда для устройства слоев д.о.

Таблица 9 - Состав отряда при устройстве слоев д.о.

| Наименование машин | Кол-во машин (коэф. загрузки) | Квалификация рабочих | Кол-во рабочих |

Автосамосвал КамАЗ 5511 - подвозка песка для доп. слоя основания - подвозка гравия - подвозка щебня - подвозка клинца - подвозка а.б.с. - подвозка песка для обочин |

8(0,94) 6(0,96) 4(0,87) 1(0,37) 3(0,35+0,34) 2(0,87) |

вод. 3 кл. Вод. 3 кл. Вод. 3 кл. Вод. 3 кл. Вод. 3 кл. Вод. 3 кл. |

8 6 4 1 3 2 |

Автогрейдер ДЗ-99 - разравнивание песка доп. слоя основания и обочин - разравнивание гравия - разравнивание щебня и клинца |

1(0,49+0,15) 1(0,57) 1(0,41+0,57) |

машинист 6 р. машинист 6 р. машинист 6 р. |

1 1 1 |

Поливомоечная машина ПМ-130 - увлажнение доп. слоя основания и обочин - увлажнение гравия - увлажнение щебня - увлажнение клинца |

1(0,57+0,13) 1(0,34) 1(0,28) 1(0,28) |

Вод. 3 кл. Вод. 3 кл. Вод. 3 кл. Вод. 3 кл. |

1 1 1 1 |

Каток ДУ-31 А -уплотнение песка доп. слоя основания и обочин - уплотнение гравия - уплотнение щебня - уплотнение клинца |

1(0,35+0,11) 2(0,89) 3(0,68) 2(0,57) |

машинист 6 р. машинист 6 р. машинист 6 р. машинист 6 р. |

1 2 3 2 |

Автогудронатор ДС-53 А |

1(0,03) | вод. 3 кл. | 1 |

| Асфальтоукладчик ДС-1 | 1(0,5+0,5) | машинист 6 р. асфальтобетонщик: 5 р 4 р. 3 р. 2 р. 1 р. |

1 1 1 3 1 1 |

Легкий каток 5-6 т. Тяжелый каток свыше 10 т. |

2(0,25+0,31) 3(0,41+0,48) |

машинист 6 р. машинист 6 р. |

2 3 |

3.2 Составление технологических схем по устройству д. о.

См. приложение 1.

3.3 Расчет транспортных средств по обеспечению дороги строительными материалами

Таблица 10 - Расчет покилометрового количества автосамосвалов

| Наименование материала | Показатели | Ед. изм. | Километры | Итого маш/см на участок | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 9,3 | ||||||||||

| Песок для доп. слоя основания | Потребность на 1 км. | м3 | 3794,31 | 3794,31 | 3794,31 | 3794,31 | 3794,31 | 3794,31 | 3794,31 | 3794,31 | 3794,31 | 1138,293 | |||||||

| lСР | км | 3,8 | 2,8 | 2,4 | 3,4 | 4,4 | 4,7 | 3,7 | 2,7 | 2,7 | 3,35 | ||||||||

| П а/с | м3 | 93,75 | 109,91 | 118,06 | 99,61 | 86,15 | 82,79 | 95,15 | 11,84 | 111,84 | 100,39 | ||||||||

| Кол-во авто. на 1 км | шт. | 41 | 35 | 33 | 39 | 45 | 46 | 40 | 34 | 34 | 12 | 359 | |||||||

| Гравий | Потребность на 1 км. | м3 | 2583,86 | 2583,86 | 2583,86 | 2583,86 | 2583,86 | 2583,86 | 2583,86 | 2583,86 | 2583,86 | 775,16 | |||||||

| lСР | км | 4,8 | 3,8 | 2,8 | 2,8 | 3,8 | 4,8 | 4,2 | 3,2 | 2,2 | 2,45 | ||||||||

| П а/с | м3 | 74,67 | 85,65 | 100,42 | 100,42 | 85,65 | 74,67 | 80,89 | 93,94 | 112,0 | 106,87 | ||||||||

| Кол-во авто. на 1 км | шт. | 35 | 31 | 26 | 26 | 31 | 35 | 32 | 28 | 24 | 25 | 293 | |||||||

| Щебень с клинцом | Потребность на 1 км. | м3 | 1698,3 | 1698,3 | 1698,3 | 1698,3 | 1698,3 | 1698,3 | 1698,3 | 1698,3 | 1698,3 | 509,49 | |||||||

| lСР | км | 6,3 | 5,3 | 4,3 | 3,3 | 2,3 | 1,3 | 1,7 | 2,7 | 3,7 | 4,35 | ||||||||

| П а/с | м3 | 60,98 | 68,33 | 77,69 | 90,02 | 107,01 | 131,89 | 120,66 | 99,49 | 84,64 | 77,16 | ||||||||

| Кол-во авто. на 1 км | шт. | 28 | 25 | 22 | 19 | 16 | 13 | 15 | 18 | 21 | 7 | 184 | |||||||

| к/з а.б.с. | Потребность на 1 км. | м3 | 841,6 | 841,6 | 841,6 | 841,6 | 841,6 | 841,6 | 841,6 | 841,6 | 841,6 | 252,48 | |||||||

| lСР | км | 6,3 | 5,3 | 4,3 | 3,3 | 2,3 | 1,3 | 1,7 | 2,7 | 3,7 | 4,35 | ||||||||

| П а/с | м3 | 109,68 | 122,89 | 139,73 | 161,91 | 192,45 | 237,21 | 217,02 | 178,95 | 152,24 | 138,78 | ||||||||

| Кол-во авто. на 1 км | шт. | 8 | 7 | 7 | 6 | 5 | 4 | 4 | 5 | 6 | 7 | 59 | |||||||

| м/з а.б.с. | Потребность на 1 км. | м3 | 816 | 816 | 816 | 816 | 816 | 816 | 816 | 816 | 816 | 244,8 | |||||||

| lСР | км | 6,3 | 5,3 | 4,3 | 3,3 | 2,3 | 1,3 | 1,7 | 2,7 | 3,7 | 4,35 | ||||||||

| П а/с | м3 | 109,68 | 122,89 | 139,73 | 161,91 | 192,45 | 237,21 | 217,02 | 178,95 | 152,24 | 138,78 | ||||||||

| Кол-во авто. на 1 км | шт. | 8 | 7 | 6 | 6 | 5 | 4 | 4 | 5 | 6 | 6 | 57 | |||||||

| Песок для обочин | Потребность на 1 км. | м3 | 869,81 | 869,81 | 869,81 | 869,81 | 869,81 | 869,81 | 869,81 | 869,81 | 869,81 | 260,94 | |||||||

| lСР | км | 3,8 | 2,8 | 2,4 | 3,4 | 4,4 | 4,7 | 3,7 | 2,7 | 2,7 | 3,35 | ||||||||

| П а/с | м3 | 93,75 | 109,91 | 118,06 | 99,61 | 86,15 | 82,79 | 95,15 | 111,84 | 111,84 | 100,39 | ||||||||

| Кол-во авто. на 1 км | шт. | 10 | 8 | 8 | 9 | 11 | 11 | 10 | 8 | 8 | 3 | 86 | |||||||

3.4 Линейно-календарный график

См. приложение 2.

4. Описание технологических схем потока по устройству д.о.

При постройке дорожных одежд земляное полотно должно быть подготовлено. При этом следует отвести воду из колей и выбоин, высушить грунт, спланировать его, придав ему требуемый поперечный уклон. Дополнительное уплотнение выполняют самоходными пневмоколёсными катками массой 16 или 30 тонн. Уплотнение ведут челночными проходами катка от краёв к середине перекрывая предыдущие полосы на 1/3 ширины уплотняемой полосы. Коэффициент уплотнения грунта должен быть 0,95 - 1,0. Неровности от прохода пневмоколёсных катков выравнивают за два-три прохода самоходных катков с гладкими металлическими вальцами массой не менее 8-10 тонн.

Песок для подстилающих и дренирующих слоев вывозят автомобилями-самосвалами. Его разгружают в кучи по оси дороги или на одной её стороне, а при большой ширине слоя -в кучи на левой и правой половинах дороги. Перед разравниванием материала выставляют высотные колышки по оси дороги, у кромок проезжей части, а если песчаный слой делается на всю ширину дороги, то и на бровках песчаного слоя. Коэффициент уплотнения песка при вертикальной разбивке принимают предварительно 1,1, а в процессе производства работ его уточняют. Высотные колышки на пикетах и в переломных точках выставляют по нивелиру, промежуточные по визиркам. Во II и III дорожно-климатических зонах при ширине песчаного слоя до 7,5 м коэффициент фильтрации песка должен быть не менее 3 м/сут, при большей ширине 5 м/сут. Песок разравнивают и планируют автогрейдером, правильность поперечного профиля проверяют шаблоном, небольшую подправку песка делают вручную. Уплотняют слой самоходными пневмоколёсными катками, виброкатками. Влажность песка должна быть оптимальной. Сухой песок поливают водой из расчёта 4-5 л/м2 . Уплотняющие средства выбирают таким образом, чтобы уплотнение производить в один слой.

Активный шлак, применяющийся для устройства слоев основания вывозят на земляное полотно или дополнительный слой автомобилями-самосвалами, распределяют автогрейдером, самоходным щебне распределителем ДС-8 или универсальным укладчиком ДС-54 толщиной в плотном теле при устройстве нижнего слоя не более 15 см. Коэффициент уплотнения 1,4-1,5 уточняется в процессе производства работ. Перед распределением шлак поливают водой из расчёта 25-30 л/м3 неуплотнённого материала. Шлак уплотняют средними или тяжёлыми катками с гладкими вальцами, периодически поливают водой по 3-4 л/м2 . Общий расход воды составляет 50-60 л/м2 . Уплотнение ведут от краёв к середине. В места просадок подсыпают шлак. Общее число проходов катков 25-30 по одному следу.

Смеси каменных материалов с минеральными вяжущими обычно готовят в смесительных установках, располагаемых в при трассовых карьерах, а в случае использования привозных материалов - у железнодорожных или водных путей сообщения. Для приготовления смесей используют смесительные установки карьерного типа ДС-50А производительностью 60-120 т/час, реже передвижные бетонные заводы СБ-37 (с-780), СБ-75 производительностью по 30 м/час. При размещении установок следует учитывать малые сроки схватывания цемента. Продолжительность перевозки цементоминеральной смеси, в которую входит портландцемент с началом схватывания не менее 2 часов, не должна превышать 30 минут при температуре воздуха 20 - 30 °С и 50 минут - при температуре воздуха ниже 20 °С. Разрыв по времени между приготовлением цементоминеральной смеси и окончанием её уплотнения не должен превышать б часов. Смесь каменных материалов обработанных минеральными вяжущими, вывозят автомобилями-самосвалами. Приём смесей и их распределение рекомендуется выполнять распределителем щебня ДС-8 или универсальным укладчиком ДС-54. Толщину распределяемой смеси назначают с учетом коэффициента уплотнения, который предварительно принимают 1,25 - 1,3, а затем уточняют в процессе производства работ. Максимальная толщина уложенной смеси в рыхлом состоянии не должна превышать 25 см. При отсутствии укладчиков и распределителей допускается распределять смесь автогрейдером по предварительно установленным высотным колышкам. Смесь в этом случае вывозят на земляное полотно или на ниже лежащий слой в два ряда, параллельных продольной оси основания, а затем разравнивают автогрейдером. Окончательно смесь уплотняют самоходными или полуприцепными пневмоколёсными катками массой 10-16 тонн (ДУ-31) или 25-30 тонн (ДУ-29, ДУ-16В). Количество проходов катка по одному следу не менее 12. Скорость при первых четырёх-пяти проходах катка рекомендуется 1,5-2 км/час. Признаки окончания уплотнения - отсутствие следа от прохода тяжёлого катка. Значение достигнутой плотности узнают по результатам лабораторного контроля.

Покрытия из горячей асфальтобетонной смеси можно устраивать сухую погоду весной и летом при температуре не ниже плюс 5 °С, осенью не ниже плюс 10 °С. Перед укладкой смеси основание тщательно очищают от пыли и грязи механической щёткой или сжатым воздухом. За 3 - 5 часов до укладки смеси основание обрабатывают битумной 7 эмульсией из расчёта 0,6 - 0,9 л/м (60 %-ная эмульсия) или жидким битумом - 0,3 - 0,4 л/м . Не позже чем за одну смену рабочую зону закрывают для движения, устраивают ограждения, дорожные знаки, подготавливают съезды и объезды. Выполняют разбивку в плане и высотную разбивку. Для постройки асфальтобетонного покрытия создают механизированное звено, в состав которого входят один-два самоходных укладчика, три-четыре самоходных катка, а так же вспомогательные машины и приспособления -механическая щётка, передвижной битумный котёл, передвижная жаровня, электростанция и т.д. По краям покрытия устанавливают боковые упоры из деревянных брусьев, из рельс узкой колеи или из прокатной стали корытного профиля. Асфальтобетонную смесь к месту укладки доставляют автомобилями-самосвалами. Привезённую смесь осматривают, замеряют температуру. Укладку горячих и тёплых смесей ведут укладчиками ДС-94, ДС-126. Укладку смеси ведут одним, реже двумя, укладчиками. Чтобы обеспечить хорошее сцепление смежных полос укладчик, при применении горячих смесей, должен работать участками длиной 30-100 метров. Толщину укладываемого слоя регулируют путём поднятия или опускания выглаживающей плиты асфальтоукладчика. Уложенную смесь предварительно уплотняют трамбующим брусом. Неуложенные узкие полосы, остающиеся на участках с уширением и т.д., заполняются смесью вручную. Поверхность уложенного слоя после прохода асфальтоукладчика должна быть ровной, однообразной, без разрывов и раковин. Уплотняют асфальтобетонные покрытия самоходными катками с гладкими металлическими вальцами - лёгкими массой 6-8 тонн, средними и тяжёлыми массой 8-18 тонн; самоходными пневмоколёсньми катками массой 16 и 30 тонн; виброкатками массой 4 и 8 тонн. Предварительно уплотняют лёгким катком по 2-3 прохода по одному следу, затем самоходным пневмоколёсным катком по 8-10 проходов; окончательное уплотнение выполняют тяжёлым катком массой 10-18 тонн по 2-4 прохода по одному следу. Число проходов устанавливается пробной укаткой. Самоходные пневмоколёсные катки по сравнению с гладковальцовыми катками имеют большую производительность, уплотняют покрытие на большую глубину, за счёт изменения давления в шинах позволяют регулировать контактное давление, снижают дробимость щебня. При ручной укладке асфальтобетонных смесей число проходов катков по одному следу увеличивают на 20-30%. Уплотнять горячие смеси начинают при той температуре, при которой не образуется деформации: для многощебенистых смесей - при 140-160 °С, для малощебенистых при 100-130 С, для смесей нижнего слоя - при 120-140 °С. При использовании ПАВ или активированного минерального порошка температура при укатке должна быть снижена. Скорость движения катков при первых 5-6 проходах по одному следу - 1,5-2 км/час, затем 3-5 км/час, для виброкатков - до 2-3 км/час, для пневмоколёсных катков - до 5-8 км/час. Вальцы катков во избежание прилипания смеси к ним должны автоматически смачиваться водой. В недоступных для катков местах уплотнение выполняют металлическими трамбовками. Пористость на отдельных участках устраняют путём россыпи по поверхности покрытия асфальтобетонной смеси просеянной через сито 5 мм, с последующим уплотнением катками. При перерыве работ, например в конце второй смены, ступени между полосами должны быть минимальными. Швы должны быть перпендикулярны к оси дороги.

5. Охрана окружающей среды

При устройстве дорожной одежды разрабатывается план мероприятий по охране природы и рациональному использованию природных ресурсов предусматривающий:

обеспечение сохранности древесных насаждений и растительности, сохранение водоёмов и недопущение их засорения, рациональное использование территории строительства, своевременное строительство очистные сооружений (в частности пылеулавливающих и других установок), рациональное использование естественных ресурсов, обеспечение санитарного состояния территории строящихся объектов.

При строительстве покрытий и оснований с применением минеральных вяжущих необходимо предусматривать меры по защите окружающей среды. Использование зол уноса тепловых электростанций и других отходов промышленности даст возможность освободить от них значительные территории, которые можно использовать в сельском хозяйстве. Следует уделить внимание к борьбе с запылённостью сельскохозяйственных угодий. В меньшей степени запылённость бывает при приготовлении смесей в карьерах, при использовании однопроходных грунтосмесительных машин ДС-16Б. В большей степени запылённость происходит при применении дорожных фрез. Образование пыли происходит интенсивно при сухих грунтах, значительно меньше при грунтах оптимальной влажности. Наиболее опасна запылённость мелкими частицами извести (особенно не гашеной), цементом и др. При использовании для укрепления синтетических смол необходимо, чтобы пары этих веществ в меньшей степени попадали на окружающие поля. После промывки машин и ёмкостей вода не должна попадать на обочины, в боковые канавы и на соседние поля.

При работе АБЗ происходит большая запылённость окружающей территории минеральным порошком, мелкими фракциями песка и каменных материалов, а так же загрязнение дымом и сажей, выделяемых при сжигании мазута и каменного угля для обогревания сушильных барабанов, паровых котлов. Запылённость атмосферы происходит так же при погрузочно-разгрузочных операциях. Запылённость и загазованность территории вредно влияют на работающих, на жителей прилегающих к заводам населённых пунктов, на окружающую местность. Воздушные загрязнения включают кислоты, наносят вред зданиям и сооружениям Загрязнение атмосферы вызывает ухудшение климата. С целью защиты окружающей среды на АБЗ и битумных базах предусматривают ряд мероприятий. Асфальтобетонные заводы и битумные базы располагают с наветренной стороны от ближайших населённых пунктов и отделяют от них санитарно-защитным барьером, обычно из лесонасаждений. Заводы и базы ограждают, чтобы на территорию не заходили посторонние люди и животные. Битумохранилища устраивают закрытого типа. Асфальтобетонные смесители оборудуют установками для очистки отходящих газов от пыли и сажи. В качестве топлива вместо мазута и каменного угля применяют бытовой газ, а для разогрева битума - электронагреватели, что значительно снижает загазованность окружающей среды. Двигатели внутреннего сгорания заменяют электродвигателями. Систематически проверяют загазованность воздуха, которая не должна превышать допустимых значений.

При выполнении работ на дороге вяжущие материалы, активаторы, ПАВ не должны попадать на прилегающие к дороге земли, в канавы, чтобы не загрязнять поверхностные воды, стекающие по канавам. На объездах, обычно грунтовых, используемых для движения транспортных средств в период строительства, во избежание образования пыли и загрязнения соседних полей необходимо систематически производить обеспыливание дороги путём розлива растворов хлоридных солей.

6. Контроль качества работ и охрана труда

Перед устройством дополнительных слоев следует проверить правильность поперечного профиля земляного полотна, степень его уплотнения. При устройстве дополнительных слоев оснований необходимо проверять не реже чем через 100 м, а так же во всех сомнительных случаях: качество применяемого материала путём взятия проб и испытания их в лаборатории; качество планировки земляного полотна и соответствия поперечного уклона проектному, толщину слоя материала у оси и кромок проезжей части; степень уплотнения материала путём определения плотности образцов и сопоставлением их с требуемой плотностью;

ровность и поперечный профиль построенного дополнительного слоя.

При устройстве нижнего слоя основания из шлакового щебня контроль должен сопровождать каждую технологическую операцию. Качество материала проверяет лаборатория путём отбора проб и последующего их испытания, а так же внешним осмотром. Текущий контроль качества материалов производят не реже 1 раза в неделю, но не менее чем на 1 км строящегося основания. Материал не должен быть загрязнён посторонними примесями. Проверяют гранулометрический состав оптимальных смесей, наличие и свойств мелкозёма (частиц мельче 0,05 мм). Пробы берут как из материала, ещё не уложенного в покрытие, так и непосредственно из покрытия. В процессе работ проверяют ширину основания, толщину слоя, правильность укатки, норму разлива воды. Систематически проверяют ровность и правильность поперечного профиля в процессе укатки, производят исправление дефектных мест. Соответствие техническому проекту проверяют: продольный профиль - контрольным нивелированием; поперечный профиль -шаблоном на каждом пикете; ровность поверхности покрытия - 3-метровой или передвижной многоопорной рейкой; толщину слоя - по замерам в лунках, пробиваемых на трёх поперечниках на каждом километре; качество уплотнения - путём прохода тяжёлого катка массой 10-12 тонн, при этом на поверхности не должно оставаться заметного на глаз следа.

При строительстве оснований из каменных материалов, укреплённых минеральными вяжущими, контроль возлагается на инженерно-технических работников, которые руководят производством, а так же на работников лаборатории. Контролю подлежат приготовление смеси на базе или заводе, устройство основания и проверка качества готового основания. При приготовлении смесей проверяют качество применяемых материалов и правильность их хранения. В процессе работы качество материалов контролируют не реже 1 раза в неделю, но не реже чем на каждом километре строящегося основания. Состав смеси подбирает центральная лаборатория, утверждает главный инженер строительства. Точность работы дозаторов смесительной установки проверяют не реже 1 раза в неделю. Качество приготовленной смеси контролируют путём взятия проб смеси, изготовления и испытания образцов: для определения прочности на сжатие - каждую смену; для испытания на раскол (изгиб) из каждой 1000 м3 смеси; для испытания на морозостойкость - на каждые 5000 м3 смеси. При устройстве основания систематически проверяют толщину слоя смеси, поперечные уклоны - шаблоном, ровность - 3-метровой рейкой, принятую схему укатки, число проходов катков по одному следу, окончание укатки. При уходе за основанием, построенном с применением цемента, контролируют норму разлива плёнкообразующих материалов, время розлива, качества плёнки на основании. Основание должно быть однородным, плотным, иметь ровную и чистую поверхность. Контролируют сроки начала движения транспортных средств по построенному основанию, время укладки вышележащего слоя, качество технической документации по приготовлению смесей, устройства основания и его приёмке.

При строительстве асфальтобетонных покрытий техническому контролю подлежат:

приготовление асфальтобетонной смеси на заводе, устройство асфальтобетонного покрытия, готовое покрытие. При приготовлении смесей контролируют: качество применяемых материалов и битума, точность дозирования, контроль термического режима приготовления смеси, качества готовой смеси. На каждый автомобиль со смесью лаборатория завода выдаёт паспорт, в котором указывается вид смеси (горячая, тёплая), тип смеси по содержанию щебня, по гранулометрическому составу (мелкозернистая, среднезернистая, крупнозернистая), номер состава смеси, её масса, температура, фамилия лица, ответственного за выпуск смеси. Привезённая на дорогу смесь должна быть проверена мастером или прорабом. При этом проверяют её температуру, равномерность перемешивания, пластичность. В смеси не должно быть сгустков битума, частиц минерального материала, не обработанных вяжущим. В кузове автомобиля смесь должна размещаться в виде сплюснутого конуса. Перед укладкой смеси проверяют ровность, плотность и чистоту основания, подгрунтовку, установку боковых упоров. В процессе укладки асфальтобетонной смеси проверяют: толщину укладываемого слоя -металлической линейкой, поперечный уклон - трёхметровой рейкой, которую прикладывают к покрытию вдоль оси дороги. Просвет под рейкой замеряют металлическим клином, размеченным через каждый миллиметр по высоте 0-20 мм. Контролируют время начала и окончания укатки, число и правильность прохода катков. Обнаруженные недостатки при укладке и укатке немедленно устраняют. Участки покрытия, имеющие после уплотнения большую пористость или на которых оказалась недоброкачественная смесь, вырубают, закладывают хорошей смесью и уплотняют катками. Проверяют тщательность устройства поперечных и продольных сопряжении, правильность обрезки или обрубки кромок проезжей части, регулирование движения по построенному участку до окончания процесса формирования покрытия. В построенном покрытии проверяют: коэффициент уплотнения и толщины слоев, прочность сцепления слоев между собой и с основанием, соответствие показателей свойств асфальтобетона техническим требованиям; шероховатость покрытия; коэффициент сцепления шин автомобилей с покрытием. Для контроля качества асфальтобетона из покрытия отбирают керны или вырубки и испытывают их в переформированном и непереформированном со-стояниях. Пробы берут на покрытиях из горячего и тёплого асфальтобетона через 10 суток после его устройства и из холодного - не раньше, чем через 30 суток после устройства покрытия и открытия движения по нему. Пробы отбираются из расчёта: при ширине покрытия не более 7 метров - три пробы на 1 км; при ширине покрытия более 7 метров - 3 пробы с каждых 7000 м2 . Керны и вырубки должны быть взяты из разных мест: из середины полосы движения, в непосредственной близости от сопряжения двух участков, а так же там, где покрытие меньше уплотнено движением. Места взятия проб необходимо заделать асфальтобетонной смесью. Степень уплотнения покрытия оценивают коэффициентом уплотнения покрытия который определяется как отношение плотности отобранных из покрытия вырубок к плотности переформированного образца уплотнённого стандартизированной нагрузкой. Коэффициент уплотнения должен быть не ниже 0,98.

При постройке оснований из каменных материалов, обработанных минеральными вяжущими, необходимо соблюдать правила охраны труда при приготовлении смесей на базах и при постройке оснований на дороге. К работе на смесительной установке допускаются лица, достигшие 18-летнего возраста, прошедшие курс обучения, имеющие право на управление смесительной установкой и её агрегатами и ознакомленные с правилами техники безопасности. Обслуживающий персонал установки должен быть обеспечен спецодеждой - комбинезонами, головными уборами, брезентовыми рукавицами, пылезащитными очками и кожаной обувью. При работе в ночное время все рабочие места, проходы и проезды освещают. В начале каждой смены осматривают, проверяют исправность механизмов, наличие защитных ограждений кожухов, отдельных механизмов, ограждений лестниц, площадок, перил, наличие пожарного инвентаря, проверяют освещение. Результаты осмотра должны быть записаны в книгу сдачи и приёма дежурств. Течки транспортёра подачи каменных материалов обслуживают со специальной площадки, расположенной с боку от бункера и снабженной по периметру перилами высотой не менее 1 метра. Перед пуском установки и её агрегатов машинист смесителя должен оповестить обслуживающий персонал о начале работы звуковым сигналом. На смесительной установке должны быть и световые сигналы. Электропроводку смесительной установки выполняют изолированными проводами, которые подвешивают на надёжных опорах на высоте (с учётом провисания) не менее 2,5 метров над рабочим местом, 3 метра над проходами и 5 метров над проездами. Все металлические части смесительной установки заземляют. Все лестницы, подходы, площадки и другие рабочие места необходимо содержать в чистоте. При постройке оснований из каменных материалов должны соблюдаться правила техники безопасности, установленные для работы дорожных машин, в том числе:

(ДС-8, ДС-54), катков, автогудронаторов, а так же при работе в тёмное время суток и в зимнее время.

При постройке покрытий и оснований из неукреплённых каменных материалов необходимо выполнять требования правил техники безопасности, предъявляемые к работе с машинами, перемещающимися в процессе работы, а так же при работе в тёмное время суток и в зимнее время. Строительство ведётся обычно в две смены, места работы на дороге и в карьере должны быть освещены светильниками или прожекторами. Независимо от этого дорожные машины оборудуют освещением с переключением света на ближний и дальний. Машины работающие челночным способом должны иметь две задние фары. В зимнее время для обогрева, отдыха и приёма пищи оборудуют отапливаемые помещения, размещённые вблизи работ, но не далее 500 метров. Перевозка людей в зимнее время разрешена только автобусами или отапливаемыми машинами. Отопление кабин машинистов должно быть рассчитано на поддержание температуры не ниже +15 С.

До начала работ по строительству асфальтобетонного покрытия участок ограждают и оформляют объезд, по которому направляют движение. Ввиду работы машин-асфальтоукладчиков, катков и грузовых автомобилей, для рабочих, занятых на укладке, намечают безопасные места для их работы, а так же схему вывода и ввода в зону работ асфальтоукладчиков. Все рабочие должны иметь спецодежду установленного образца и обувь для работы с горячими материалами, рукавицы. Запрещается работа машин при неисправном звуковом сигнале. Катки должны быть оборудованы механизированным устройством для смазки вальцов. При одновременной и совместной работе двух и более асфальтоукладчиков дистанция между ними должна быть не менее 10 метров. При работе катков и асфальтоукладчиков для безопасности расстояние между ними должно быть не менее 10 метров. Двигатели катков, асфальтоукладчиков и других машин могут включать только их машинисты, соблюдая соответствующие правила техники безопасности. Все инструменты, применяемые при отделке асфальтобетонного покрытия, подогревают в передвижной жаровне. Запрещается подогревание инструмента на кострах. Бригада рабочих, занятых на постройке асфальтобетонного покрытия, должна быть обеспечена передвижным вагоном, который служит укрытием в непогоду, местом хранения аптечки, бака с питьевой водой, инструментов. При длительных перерывах в работе (6 часов и более) асфальтоукладчики и катки очищают от остатков смеси, осматривают механизмы и устраняют мелкие неполадки. Рабочих и инженерно-технических работников допускают к работе после прохождения инструктажа и проверке знаний по технике безопасности, противопожарной защите и правил личной гигиены, а так же умения оказывать первую медицинскую помощь при несчастном случае.

Литература

1. Строительство автодорог: справочник инженера-дорожника: (В.А. Бочник, М.И. Витман, Е.Н. Зейгер и др.): Под редакцией В.А. Бочника – М. Транспорт,1980 г. – 311с.

2. Строительство автодорог (учебник для ВУЗов в двух томах): Под ред. В.К. Непрасова – М., Транспорт, 1980 г.

3. Строительство автодорог (уч. для ВУЗов) Под ред. И.И. Иванова – М., Транспорт, 1969 – 1970 г.г.

4. Строительство и эксплуатация автодорог (уч. для ВУЗов) – М., Транспорт, 1972г. – 288с.

5. Строительство сельскохозяйственных дорог. Под ред. Слабуцкого – М., Транспорт, 1982г. – 296с.

6. СниП. Сборник Е17. стр. а/д. Официальное издание – Госстрой СССР, 1987г. – 48с.

7. Общее производство нормы расхода материалов в строительстве. Сборник 29. дорожные работы, М., Строиздат, 1985г. – 56с.

8. СниП 2.05.02.-85 «Автомобильные дороги». Введен 1.01.87, М., Строиздат, 1986г. – 56с.

СниП 2.01.01.-82 «Строительная климатология и геофизика». Введен 1.01.84, М., Строиздат, 1983г. – 136с.