Технологія виробництва силікатної цегли

СОДЕРЖАНИЕ: Міністерство освіти та науки України Кафедра екології та охорони природного середовища КУРСОВА РОБОТА З дисципліни: «ЗАГАЛЬНА ХІМІЧНА ТЕХНОЛОГІЯ»Міністерство освіти та науки України

Кафедра екології та охорони природного середовища

КУРСОВА РОБОТА

З дисципліни:

«ЗАГАЛЬНА ХІМІЧНА ТЕХНОЛОГІЯ»

на тему:

«Технологія виробництва силікатної цегли»

Роботу виконала:

студентка 3-го курсу

заочної форми навчання

Вінниця

2010

План

Вступ ........................................................................................................................3

1. Загальна характеристика виготовлення силікатної цегли.........................5

2. Основні параметри та розміри силікатної цегли...............................

2.1 Технічні вимоги.................................................................................

2.2 Вимоги до сировини і матеріалів........................................................

2.3 Маркування .............................................................................................

2.4 Правила приймання..................................................................................

2.5 Методи контролю....................................................................................

3. Опис технологічного процесу і технологічного виробництва силіктної цегли на прикладі Вінницького цегляного заводу......................................

4. Вимоги безпеки та охорони навколишнього середовища........................

5. Нові тенденції розвитку в технології виробництва силікатної цегли

Висновок

Список використаних джерел

Додатки

Вступ

Цегла є найстародавнішим штучним будівельним матеріалом. Хоча аж до нового часу широке розповсюдження мав в багатьох країнах необпалений цегла-сирець, часто з додаванням в глину різаної соломи , застосування в будівництві обпаленого цеглини також сходить до глибокої старовини (споруди в Єгипті, в Мохенджо-Даро, 3–2-е тисячоліття до н.е.). Особливо важливу роль грала цеглина в архітектурі Месопотамії і (пізніше) Стародавнього Рима, де з цеглини викладалися складні конструкції, у тому числі арки і зведення. В середні століття цегла служила не тільки конструкційними матеріалом; використовувалися декоративні можливості візерункової кладки, лекального, фігурного, глазуруючого До. часто вживаних в поєднанні з теракотовими або майоліковими деталями (мавзолей Саманідов в Бухарі, кінець 9-почало 10 ст.,; «цегляна готика» в Німеччині і Прибалтиці 13–16 ст.; російська «візерункова архітектура» 17 в.). Художньо-виразні можливості цегли використовуються і в 20 в. (наприклад споруди Ф. Хегера в Гамбурзі, 1920-е рр.). В сучасній цегляній архітектурі використовуються виразність кладки лицьового цегли, поєднання глиняної і силікатної цеглини.

До 19 ст. техніка виробництва цегли залишалася примітивною і трудомісткою. Формували цегли уручну, сушили тільки влітку, обпалювали в напільних печах-тимчасовому будівлях, викладених з висушеного цегли-сирцю. В сірий. 19 в. була побудована кільцева обпалювальна піч і стрічковий прес, що зумовив переворот в техніці виробництва До. В цей же час зявилися глинооброблюючі машини-бігуни, вальці, глиномялки. В кінці 19 в. стали будувати сушарки. Сучасне виробництво цегли значно механізовано. Первинне дроблення глини і її очищення від каміння здійснюються в каменевидних вальцях. Роздроблена глина і вода (або пара) поступають в глиномялку, потім пластичне глиняне тісто перетирається на бігунах і гладких вальцях і прямує в стрічковий вакуум-прес, що видавлює безперервно брус з поперечним перетином, відповідним формі і розмірам цегли. Брус автоматично ріжеться струнним апаратом на окремі цеглини, які укладаються на полиці, а полиці – на вагонетки, що поступають в тунельну сушарку. Висушений цегла-сирець перенавантажують уручну або автоматом на пічні вагонетки, які поступають в тунельні печі, де До. обпалюється при температурі 900–950 °С. Обпалену цеглу сортують і укладають на піддони, на яких вона зберігається на складах готової продукції. В Україні випускають полнотілу (суцільну), багатощілисту, дірчасту цеглу, а також порожнисте укрупнене керамічне каміння, володіюче підвищеними теплозахисними властивостями. Спеціальне призначення має цегла глиняна лекальна, що застосовується для кладки і футеровки димарів, і цегла для дорожнього одягу (клінкер будівельний)[3].

Незважаючи на спад у масовому будівництві державного житла, сьогодні цегли потребують забудовники котеджів, офісних центрів, магазинів, кафе тощо. На неї зорієнтовано майже все будівництво, що здійснюється за індивідуальними проектами. Сировини для виготовлення цегли в Україні не бракує.

Метою даної роботи є вивчити та дослідити технологію виготовлення силікатної цегли.

Об’єктом дослідження роботи є безпосередньо силікатна цегла.

Предметом дослідження є процеси та особливості технологій виготовлення силікатної цегли на виробництві.

1. Загальна характеристика виготовлення силікатної цегли

Цегла — це штучний камінь форми паралелепіпеда, виготовлений з мінеральних матеріалів та підданий термічній обробці, що застосовується як будівельний матеріал. Окрема одиниця цегли називається цеглиною.

Виділяють такі види цегли:

- Вогнетривка цегла

- Червона цегла

- Фасонна цегла

- Лицьова цегла

- Рядова цегла

- Пічна цегла

- Актурна цегла

- Силікатна цегла

- Лекальна цегла

- Глазурована цегла

- Черенева цегла

- Клінкерна цегла

- Тротуарна цегла

- Свинцева цегла

- Саман

Силікатна цегла (біла) - цегла, яка складається із кварцового піску і вапна. Силікатна цегла - виготовляється із кварцу (пісок) - 90%, вапна - 10% і невеликої частки домішок. Технологія виробництва така: вапняно-піщана суміш, закладається в автоклав (апарат для обробки паром під високим тиском), де під дією високої температури й тиску утворюється силікатне зєднання. При додаванні лугостійких пігментів отримуєм кольорову силікатну цеглу. Також додають домішки-модифікатори, що надають силікатній цеглі підвищену міцність і морозовитривалість. Колірний ряд силікатної цегли дуже широкий - виготовляють навіть жовтий, блакитний і рожевий кольори[3].

Виробництво силікатної цегли стало можливим після того, як появилися нові принципи виробництва будівельних матеріалів. В основі виробництва цегли закладено принцип автоклавного синтезу: 9 складових кварцового піску, 1 частина повітряного вапна і добавки. Далі все пресується сухим методом (таким чином створюється форма цегли) і проходить автоклавну обробку (дія водяного пару при температурі 170-200°C і при тиску 8-12 атм.). До цієї суміші також можна добавити різні пігменти, з метою отримання силікатної цегли різних кольорів.

Щоб силікатна цегла рахувалася якісною, вона повинна мати деякі технічні характеристики. Наприклад, межа міцності силікатної цегли при стискуванні повинна бути не менша 15-20 МПа. Даний параметр в характеристиках цегли позначається буквою М з числом (межа міцності м150-м200). Даний параметр потрібний при будівництві. Наприклад, із цегли м100 можна без хвилювань побудувати двоповерховий будинок, але з несучими конструкціями багатоповерхового будівництва так не вийде, так як дана цегла в якийсь визначений момент просто зруйнується від прикладеної загрузки.

Наступним параметром цегли являється її середня густина. Вона не повинна бути меншою за 1300 кг/м. Також є параметр морозостійкості цегли. Ця цифра представляє з себе кількість заморозок і розмерзань цегли, які гарантовано витримає силікатна цегла. І останнім параметром йде температура використання: вона не повинна бути більшою 550 °C[7].

2. Основні параметри та розміри силікатної цегли

Цегла може виготовлятися повнотілою або порожнистою, камені - тільки порожнистими.

За призначенням вироби поділяють на види:

- рядові (Р), які слід використовувати для кладки зовнішніх і внутрішніх стін будинків і споруд;

- лицьові (Л), які слід використовувати для кладки і одночасного облицювання зовнішніх і внутрішніх стін будинків і споруд[1].

Лицьові вироби можуть виготовлятися кольоровими: пофарбованими в масі або з поверхневим оздобленням лицьових граней.

За середньою густиною вироби у висушеному до постійної маси стані поділяють на (див. Табл.1):

Таблиця 1- Поділ висушених силікатних виробів за середньою густиною

| Вид виробу

|

Довжина

|

Ширина

|

Товщина

|

| Цегла одинарна |

250 |

120 |

65 |

|

Цегла потовщена |

250 |

120 |

88 ——————————— |

| Камінь |

250 |

120 |

138 |

- легкі з середньою густиною до 1450 кг/м3 ;

- полегшені з середньою густиною від 1451 до 1650 кг/м3 ;

- важкі з середньою густиною понад 1650 кг/м3 .

За ефективною сумарною питомою активністю природних радіонуклідів вироби поділяють на класи застосування згідно з ДБН В. 1.4-1.01:

- 1-й клас (Аеф 370 Бк кг-1 );

- 2-й клас (Аеф 740 Бк кг-1 ).

За міцністю вироби поділяють на марки 75, 100, 125, 150, 175, 200, 250, 300.

Лицьові вироби повинні мати марки за міцністю: цегла - не менше 125, камені - не менше 100.

За морозостійкістю цеглу і камені поділяють на марки F15, F25, F35, F50.Лицьові вироби повинні мати марку за морозостійкістю не менше F25.

Умовне позначення силікатних виробів при замовленні або в технічній документації повинне складатися з:

- назви виробу (цегла або камінь);

- літерного позначення, де С означає матеріал, на основі якого виготовлені вироби (силікатні); О або П характеризують цеглу за розмірами (О -одинарна, П - потовщена); Р або Л - вид виробів (Р - рядовий, Л - лицьовий); К указує, що виріб кольоровий;

- цифрових груп, що відокремлені вертикальними рисками і означають марку за міцністю, середню густину, марку за морозостійкістю;

- позначення цього стандарту.

Приклади умовних позначень виробів

Цегла силікатна одинарна рядова марки за міцністю 100, середньою густиною 1800 кг/м3 , марки за морозостійкістю F15:

Цегла СОР- 100/1800/15 ДСТУ Б В.2.7-80-98 ;

Цегла силікатна потовщена лицьова, міцністю 150, середньою густиною 1620 кг/м3 , марки за морозостійкістю F25:

Цегла СПЛ - 150/1620/25 ДСТУ Б В.2.7-80-98 ;

Цегла силікатна потовщена лицьова кольорова марки за міцністю 200, середньою густиною 1850 кг/м3 , марки за морозостійкістю F35:

Цегла СПЛК - 200/1850/35 ДСТУ Б В.2.7-80-98 ;

Камінь силікатний рядовий марки за міцністю 100, середньою густиною 1450 кг/м3 , марки за морозостійкістю F15:

Камінь СР- 100/1450/15 ДСТУ Б В.2.7-80-98 .

2.1. Технічні вимоги

Вироби повинні відповідати обовязковим вимогам стандарту ДСТУ Б В.2.7-80-98 та виготовлятись за технологічною документацією, яка затверджена у встановленому порядку.

Характеристики виробів :

- Граничні відхилення від номінальних розмірів виробу не повинні перевищувати за довжиною, шириною та товщиною ±2 мм;

- Вироби повинні мати форму прямокутного паралелепіпеда; (допускається виготовлення лицьових виробів з закругленими вертикальними ребрами радіусом не більше 6 мм).

- Непаралельність граней виробів не повинна перевищувати 1 мм.

- Поверхня граней виробів повинна бути плоскою, ребра - прямолінійними.

- Лицьові поверхні лицьових виробів можуть бути з декоративним покриттям.

- Міцність зчеплення декоративного покриття з поверхнею лицьових виробів повинна бути не менше 0,6 МПа (6 кгс/см2 ).

- Лицьові вироби повинні мати дві лицьові поверхні: поперечикову та ложкову.За погодженням зі споживачем допускається виготовляти лицьові вироби з однією лицьовою поверхнею.

- Колір (відтінок кольору) лицьових виробів повинен відповідати затвердженому у встановленому порядку кольору зразка-еталона. Плями на лицьовій поверхні виробів не допускаються.

- Отвори у виробах повинні бути нескрізними і розміщуватись перпендикулярно постелі.

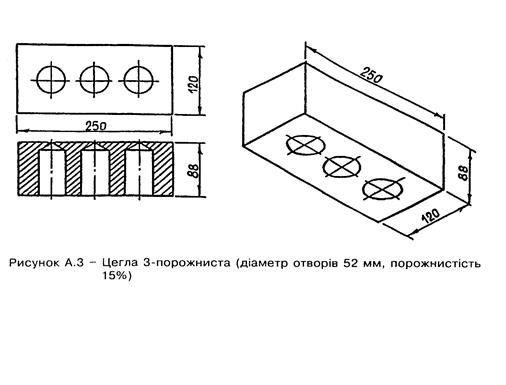

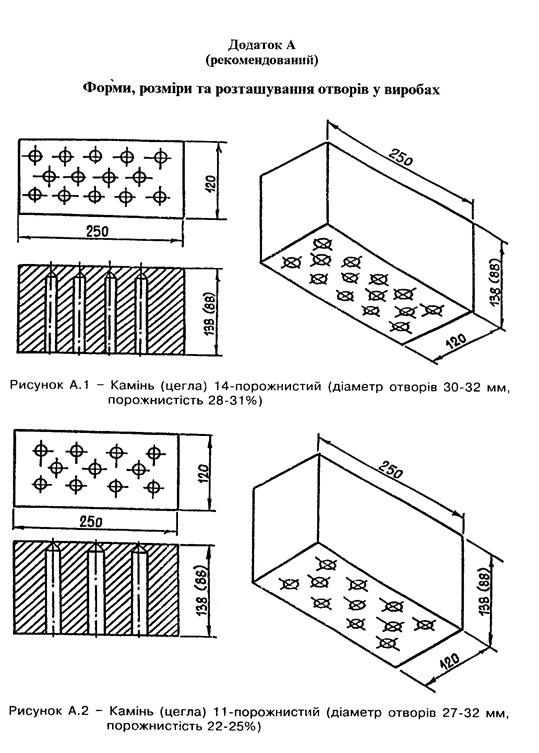

- Рекомендовані форми, розміри і розташування отворів у виробах, а також порожнистість виробів наведені у додатку А.

- Вироби можуть виготовлятися іншої порожнистості, з отворами іншої форми та їх розташуванням за умови відповідності виробів вимогам цього стандарту за іншими показниками[5].

Також слід відмітити, що товщина зовнішніх стінок порожнистих виробів повинна бути не менше 10 мм. Відхилення від показників зовнішнього виду не повинні перевищувати на одному рядовому виробі та на нелицьових поверхнях одного лицьового виробу значень, що вказані в таблиці 2.

Таблиця 2 - Відхилення від показників зовнішнього виду на нелицьових поверхнях одного лицьового виробу

|

|

3 начення

|

|

| Найменування показників

|

для рядового виробу |

для нелицьових поверхонь лицьового виробу |

| 1. Відбитості кутів завглибшки від 10 до 15 мм, шт, не більше |

3 |

2 |

| 2. Відбитості та притупленості ребер завглибшки від 5 до 10 мм, шт, не більше |

3 |

2 |

| 3. Шорсткості або зрив грані завглибшки, мм, не більше |

5 |

3 |

| 4. Тріщини на всю товщину виробу довжиною по постелі до 40 мм, шт |

1 |

Не допускаються |

Відбитості і притупленості кутів і ребер, шорсткості або зрив грані, тріщини та інші пошкодження на лицьових поверхнях лицьових виробів не допускаються.Кількість виробів із зазначеними в таблиці 2 відхиленнями від показників зовнішнього виду у партії рядових виробів не повинна перевищувати 10%, лицьових виробів - 5%.

Дефекти виробів від силікатної суміші, що не погасилася, не допускаються. Розмір проколів постелі порожнистих виробів не повинен перевищувати 10мм.

Кількість включень зерен, що містяться у щільному природному піску, грудок глини, вапна, сторонніх домішок розміром більше 5 мм у зломі або на поверхні рядових виробів не повинна перевищувати 3 шт, у зломі або на нелицьових поверхнях лицьових виробів - 2 шт, а на їх лицьовій поверхні -не допускається. У партії кількість половняку не повинна бути більше 3% для рядових виробів і 2% - для лицьових виробів[1].

Половняком вважають вироби, що складаються з парних половинок або які мають тріщину на всю товщину виробу довжиною по постелі більше ніж 40мм.Границя міцності каменів на стиск, а цегли на стиск і згин (без вирахування площі порожнин) для відповідної марки за міцністю повинна бути не менше значень, що наведені у таблиці 3.

Таблиця З –Допустимі границі міцності каменів на стиск

У мегапаскалях (кгс/см 2 )

|

|

Границя міцності

|

|||||

|

|

на сітиск |

на згин

|

||||

| Марка цегли і каменів за

|

середнє значення для п ’ ти |

найменше окреме значення |

одинарної та потовщеної повноцілої цегли

|

потов щеної порожнистої цегли

|

||

| міцністю |

зразків |

|

середнє значення для пяти зразків

|

найменше окреме значення

|

середнє значення для пяти зразків

|

найменше окреме значення

|

| 300 |

30,0 (300) |

25,0 (250) |

4,0 (40) |

2,7 (27) |

2,4 (24) |

1,8(18) |

| 250 |

25,0 (250) |

20,0 (200) |

3,5 (35) |

2,3 (23) |

2,0 (20) |

1,6(16) |

| 200 |

20,0 (200) |

15,0(150) |

3,2 (32) |

2,1 (21) |

1,8(18) |

1,3(13) |

| 175 |

17,5(175) |

13,5(135) |

3,0 (30) |

2,0 (20) |

1,6(16) |

1,2(12) |

| 150 |

15,0(150) |

12,5(125) |

2,7 (27) |

1,8(18) |

1,5(15) |

1,1(11) |

| 125 |

12,5(125) |

10,0(100) |

2,4 (24) |

1,6(16) |

1,2(12) |

0,9 (9) |

| 100 |

10,0(100) |

7,5 (75) |

2,0 (20) |

1,3(13) |

1,0(10) |

0,7 (7) |

| 75 |

7,5 (75) |

5,0 (50) |

1,6(16) |

1,1 (11) |

0,8 (8) |

0,5 (5) |

Вироби повинні бути морозостійкими і в насиченому водою стані витримувати без ознак видимих пошкоджень (злущування, розшарування, викришення, відшарування декоративного покриття) не менше 15, 25, 35, 50 циклів для рядових виробів та 25, 35, 50 циклів для лицьових виробів поперемінного заморожування і відтавання для марок за морозостійкістю відповідно F15, F25, F35, F50. Втрата міцності на стиск виробів після випробування їх на морозостійкість не повинна бути більше 20%.

Водопоглинання виробів повинне бути більше 6%.

2.2. Вимоги до сировини і матеріалів

Для виготовлення виробів застосовують:

- вапно за ГОСТ 9179;

- пісок для виробництва силікатних цегли і каменів за ДСТУ Б В.2.7-32;

- пористі піски за ДСТУ Б В.2.7-17, ДСТУ Б В.2.7-27, ГОСТ 10832. ГОСТ 22263;

- окис хрому за ГОСТ 2912;

- залізний сурик за ГОСТ 8135.

Допускається застосування інших матеріалів, які відповідають вимогам чинної нормативної документації на ці матеріали та забезпечують отримання виробів із заданими технічними характеристиками.

2.3. Маркування

Маркуванню підлягає один виріб зовнішнього ряду кожного штабеля (пакету). На виріб наносять марку за міцністю та позначення виготовлювача. При поставці вироби укладають у пакети. При укладанні лицьових виробів з декоративним покриттям між лицьовими поверхнями прокладають цупкий папір за ГОСТ 2228 або ГОСТ 8273.

Як засоби пакетування слід використовувати піддони зі стяжками або обвязкою, скріплюючі пристрої - за діючою нормативною документацією.

Транспортне маркування повинне відповідати вимогам ГОСТ 14192 та виконуватись українською мовою.

При поставці продукції за межі України маркування виконується українською мовою та мовою, що зумовлена контрактом[1].

2.4. Правила приймання

Вироби повинні бути прийнятими технічним контролем підприємства-виготовлювача. Приймання виробів проводять партіями. Розмір партії встановлюють у кількості, яка вивантажена з одного автоклаву. Партія повинна складатися з цегли або каменів одного виду і призначення, однієї марки за міцністю та морозостійкістю, які виготовлені з матеріалів одного виду та якості. Для перевірки відповідності виробів вимогам цього стандарту проводиться контроль їх якості, який включає приймально-здавальні та періодичні випробування.

Приймально-здавальні випробування проводять за такими показниками:

- зовнішній вид;

- наявність дефектів від силікатної суміші, що не погасилася;

- розміри і правильність форми виробів, розміри проколів постелі;

- наявність включень у зломі та на поверхні виробів;

- колір (відтінок кольору) лицьових виробів;

- границя міцності на стиск;

- границя міцності на згин (для цегли);

- середня густина.

Періодичні випробування проводять не рідше одного разу:

- на місяць - для визначення міцності зчеплення декоративного покриття з поверхнею лицьових виробів;

- на квартал - для визначення водопоглинання, морозостійкості виробів;

- на рік - для визначення ефективної сумарної питомої активності природних радіонуклідів у тому випадку, якщо відсутні дані постачальника про значення ефективної сумарної питомої активності природних радіонуклідів у матеріалах, що поставляються.

Періодичні випробування за показниками міцності зчеплення декоративного покриття з поверхнею лицьових виробів, водопоглинання, морозостійкості виробів проводять також кожного разу при зміні сировини або технології. Періодичні випробування щодо визначення ефективної сумарної питомої активності природних радіонуклідів проводять також кожного разу при зміні сировинних матеріалів.

Для проведення приймально-здавальних і періодичних випробувань вироби відбирають від партії в кількості 100 шт. Вироби відбирають випадковим способом без огляду із зовнішніх і внутрішніх рядів штабелів (пакетів) і перевіряють на відповідність вимогам цього стандарту за зовнішнім видом. 3 числа виробів, що задовольняють цим вимогам, відбирають вироби для проведення приймально-здавальних випробувань за іншими показниками і періодичних випробувань у кількості, яка вказана у таблиці 4.

Таблиця 4 – Показники проведення приймально-здавальних випробувань

| Найменування показників |

Кількість виробів для приймально-здавальних випробувань від кожної партії, шт |

Кількість виробів для періодичних випробувань, шт |

||

| цегли |

каменів |

цегли |

каменів |

|

| Розміри і правильність форми |

20 |

20 |

- |

- |

| Колір (відтінок кольору) лицьових виробів |

10 |

10 |

- |

- |

| Границя міцності на стиск |

10 (або 10 парних половинок) |

5 |

- |

- |

| Границя міцності на згин |

5 |

- |

- |

- |

| Наявність включень |

2 |

2 |

- |

- |

| Міцність зчеплення декоративного покриття з поверхнею лицьових виробів |

- |

- |

3 |

3 |

| Середня густина |

3 |

3 |

- |

- |

| Водопоглинання |

- |

- |

3 |

3 |

| Морозостійкість |

- |

- |

20 |

20 |

При одержанні стабільних результатів визначення показників зовнішнього виду у відповідності з не менше ніж у пяти послідовних партіях дозволяється у подальшому відбирати для проведення приймально-здавальних випробувань від кожної партії вироби в кількості 20шт.

При незадовільних результатах контролю виробів хоч за одним показником проводять повторні випробування за цим показником подвоєної кількості зразків, що відібрані з тієї самої партії. Партію виробів приймають, якщо результати повторних випробувань задовольняють вимогам цього стандарту. При незадовільних результатах повторної перевірки партія бракується. За вимогою органів державного нагляду, споживачів або за предявленням рекламацій за участю представників заводу-виготовлювача проводяться контрольні, у т.ч. арбітражні випробування, які включають всі показники приймально-здавальних і періодичних випробувань або, за погодженням сторін, окремі (один) показники.

Кожна партія виробів або її частина, що поставляється споживачу, повинна супроводжуватись документом про якість, в якому зазначають:

- найменування підприємства-виготовлювача і (або) його товарний знак;

- номер і дату видачі документа;

- найменування та умовне позначення виробів;

- номер партії і кількість виробів, що відвантажуються;

- водопоглинання;

- границю міцності на згин;

- середню густину;

- ефективну сумарну питому активність природних радіонуклідів (клас застосування);

- міцність зчеплення декоративного покриття з поверхнею лицьових виробів;

2.5 Методи контролю

Розміри виробів, радіус закруглення, непаралельність граней, товщину зовнішніх стінок, розміри проколів, довжину тріщин, глибину шорст-костей і зрив грані, глибину відбитостей кутів і ребер, розмір включень вимірюють за допомогою лінійки за ГОСТ 427, штангенциркуля за ГОСТ 166, штангенглибиноміру за ГОСТ 162, косинця за ГОСТ 3740, спеціального контрольного шаблону з похибкою не більше 1 мм. Для визначення довжини та ширини виробів вимірювання проводять у трьох місцях - по ребрах та середині постелі, товщини - по середині поперечика та ложка. За кінцевий результат приймають середнє арифметичне вимірів.

Для визначення непаралельності вимірюють чотири ребра: при формуванні на постіль - за товщиною, на ложок - за шириною, на поперечик - за довжиною і вираховують як різницю найбільшого і найменшого значень вимірів. Розмір проколів визначають штангенциркулем за найбільшим виміром. Шорсткості або зрив грані визначають виміром зазору між гранню виробу та ребром лінійки, що прикладена до неї. Глибину відбитостей кута або ребра вимірюють за допомогою штангенглибиноміру або косинця та лінійки по перпендикуляру від вершини кута або ребра, що утворений косинцем, до пошкодженої поверхні. Довжину тріщини по постелі цегли або каменю вимірюють по прямій від точки початку тріщини до її перетину з ребром грані, через яку вона проходить на всю товщину виробу[1].

Дефекти від силікатної суміші, що не погасилася, визначають візуально по наявності на виробах здутин, лущення поверхні, сітки мілких тріщин, збільшення обєму. Кількість включень та їх розмір визначають на поверхні виробів та на зломі їх парних половинок. Перевірку кольору пофарбованих лицьових виробів проводять методом порівняння його з двома зразками-еталонами, один з яких пофарбовано у допустимо блідий тон, а другий - у допустимо насичений того самого кольору.

Вироби, які пофарбовані слабше зразка-еталона блідого тону і сильніше зразка-еталона насиченого тону, прийманню не підлягають. Порівняння з еталонами проводять на відкритому майданчику при денному світлі на відстані 10 м. Вироби, що випробовують, встановлюють у виді вертикальної стінки між еталонами. Марку за міцністю цегли встановлюють за границею міцності на стиск та на згин. Марку за міцністю каменів встановлюють за границею міцності на стиск. Границю міцності на стиск та згин виробів визначають за ГОСТ 8462. Допускається визначати міцність на стиск неруйнівним ультразвуковим методом за ГОСТ 24332.

Водопоглинання, масу, середню густину, морозостійкість визначають за ДСТУ Б В.2.7-42. Міцність зчеплення декоративного покриття з поверхнею виробів визначають методом відриву металевої пластинки завтовшки від 3 до 5 мм і розміром 20 мм х 20 мм, яку приклеєно до декоративного покриття. Пластинку з петлею приклеюють до декоративного покриття виробу клеєм БФ-2 за ГОСТ 17172 або клеєм такого складу (частин за масою):

- епоксидна смола за ГОСТ 10587 ............ 100;

- поліетиленполіамін за ГОСТ 8728 ........... 10;

- портландцемент за ДСТУ Б В.2.7-46 ...... 250.

Перед відривом по периметру пластинки проводять надріз декоративного покриття. Відрив декоративного покриття проводять не раніше ніж через 2 доби після витримування зразків при кімнатній температурі.

Міцність зчеплення R , МПа (кгс/см2 ), визначають за формулою

![]() ,

(1)

,

(1)

де Р - руйнівне навантаження, кН (кгс);

F - площа відриву покриття, см2 .

Міцність зчеплення декоративного покриття з поверхнею виробу визначають як середнє арифметичне результатів визначення міцності на трьох зразках. Радіаційний контроль виробів проводять згідно з ДБН В.1.4-2.01.

3. Опис технологічного процесу і технологічного виробництва силіктної цегли на прикладі Вінницького цегляного заводу

Виробництво цегли включає декілька етапів:

- Розробка карєру;

- Первинна переробка маси;

- Накопичення і зберігання глиняної шихти;

- Вторинна переробка шихти;

- Формування і транспортування цегли-сирцю;

- Сушіння цегли-сирцю;

- Посадка висушеної цегли-сирцю на обпалювальні вагонетки;

- Випалювання цегли;

- Розвантаження готової продукції.

Розробка карєру

Видобування глинистої сировини починається зі поверхневих робіт, які проводяться| бульдозером Д 3-27С. Розмір відвала: висота – 1200 мм., довжина – 3000 мм. Вскриття повинно випереджати роботи по видобутку сировини.

Розробка і завантаження глини проводиться, одноковшовими екскаваторами ЕО-1252 і ЕО-5111, які розробляють сировину на глибині 5-6,8 м. Перед завантаженням в автомашину глина заздалегідь розпушується і усереднюється екскаватором. У зимовий період проводиться розігрівання глини шляхом спалювання бурого вугілля шаром 20-40 см[2].

Первинна переробка маси

Глиниста сировина, що доставляється з карєру автомашиною КАМАЗ-5511 в прийомник, поступає в бункер розпушувача СМ-1031М або в глинозапасник місткістю 200 м.куб. Глинорозпушувач проводить первинне дроблення сировини і подачу його на стрічковий живильник КМ.-21. Живильник здійснює подачу і дозування сировини (підняттям або опусканням шибера). Регулювання подачі проводять при зміні карєрній вологості глинистої сировини, в період міжсезоння, при зміні фізико-механічних показників глини.

Із стрічкового живильника сировина стрічковим конвеєром потрапляє в глиномішалку СМК-126. над конвеєром встановлений електромагнітний залізовідокремлювач| для видалення металевих предметів з глини.

Сировина, що поступила в глиномішалку, усереднюється, зволожується до 20%. Маса глини, що заповнює корпус змішувача, повинна закривати вали, але не більше ніж на 1/3 висоти лопастей, що знаходяться у верхньому положенні. Зазор між кожухом змішувача і лопастями має бути не більше 10 мм.

З глиномішалки маса стрічковим конвеєром подається в бігуни КМ.-25. На бігунах мокрого помолу подрібнюють і перемішують глиняну масу. Ступінь зволоження маси в бігунах визначається візуально. Нормально зволожена глина (20-22%) добре обробляється і не прилипає до катків. Перезволожена глина прилипає до катків, замазує отвори в шнеках і стінках чаші. Недостатньо зволожена глина складається з шматків, що не злипнулися між собою, розсипаються при розминці руками. На бігунах шматки глини під тяжкістю катків роздавлюються, а за рахунок зусиль зрушення, що утворюється при обертанні катків, розриваються і зтираються. Обробка маси на бігунах мокрого помолу підвищує її звязність і однорідність. Міцність сирцю приготованого з обробленої на бігунах маси, підвищується і, внаслідок цього, збільшується міцність готових виробів[ 4].

Обслуговування бігунів в процесі роботи полягає в безперервному спостереженні за подачею глиняної маси, ступенем її зволоження і якістю обробки, товщиною матеріалу під катками (допускається шар 25 мм.), а також за станом скребків. Зволоження здійснюється по водопроводу, що наявний на бігунах.

Після обробки на бігунах глиняна маса стрічковим конвеєром пересипається на вальці грубого помолу МГФ-1000, робочий зазор між валками 5-7 мм. Вальці грубого помелу призначені для подальшого подрібнення глиняної маси шляхом розчавлювання матеріалу і його стирання за рахунок різної частоти обертання валиків, що обертаються назустріч один іншому.

Накопичення і зберігання глиняної шихти

Від вальців глина похилим конвеєром ЛТГС -650 подається на конвеєр ЛТГС -700, обладнаний пересувним плужковим спрацювальником.

Плужковим спрацювальником підготовлена шихта переміщається на один з двох розстельних мостів, що переміщаються вздовж шихтозапасника. Розстельним мостом є два конвеєри: один нерухомий, приймаючий шихту з конвеєра, інший рухомий, рівномірно розподіляючий шихту в шихтозапаснику

Поступивша в шихтозапасник шихта, лежить протягом 7 діб, усереднюється по вологості (20-22%). Шихтозапасник розмічений на 20 позицій для кращого обліку і контролю буртів сировини, що висипаються і вибираних.

Сировина відбирається з шихтозапасника за допомогою багатоковшових екскаваторів БМК-11-25/40, встановлених на самохідних мостах. Під час роботи екскаватор, стріла якого має нахил до 45 градусів, пересувається з одного боку на іншу по всій ширині шихтозапасника з послідовним поглибленням стріли.

Ковшами екскаватор знімає шар шихти певної товщини – 40-50 мм по всій довжині бурту. Потім стріла заглиблюється на 40-50 мм. і операцію повторюється. За допомогою стрічкового конвеєра багатоковшового екскаватора шихта подається на стрічковий конвеєр ЛТГС-800, над яким встановлений електромагнітний залізовідокремлювач.

Шихта з ЛТГС-800 за допомогою плужковых зкидачів пересипається в один з двох живильників КМ.-22 формувального відділення[4].

Вторинна переробка шихти

Ящичним живильником КМ.-22 проводиться дозування сировини і рівномірна передача його на стрічковий конвеєр. Дозування здійснюється шибером, що змінює перетин вихідного пласта глини від 20 см до 60 см по висоті. Над конвеєром встановлений електромагнітний залізовідокремлювач. З конвеєра шихта прямує на вальці тонкого помолу МГФ-36. При роботі вальців матеріал поступає на валок з меншою частотою обертання, затягується в зазор між вальцями, що обертаються, і роздавлюється. Вальці ефективно працюють при дотриманні співвідношення між розмірами шматків матеріалу і зазором між вальцями не більше 4:1. При більшому зазорі обробка глини значно погіршується.

Після обробки на вальцях глиняна маса стрічковим конвеєром подається у фільтр-змішувач ГДФ-302, зазор між внутрішньою поверхнею і лопатками якого має бути не більше 8 мм. У фільтр-змішувачі маса зволоджується до формувальної вологості (22%), перемішується і обробляється на решетах, що фільтрують. Регулювання води, що подається для зволоження, здійснюється вручну.Перероблена маса поступає в глиномішалку преса.

Формування і транспортування цегли-сирцю

Глиномішалка приймає глину, додатково дробить її, змішує і транспортує у вакуум-камеру преса ПВШ-500. Зазор між шнеком і сорочкою преса має бути не більше 5 мм., температура бруса 25-30С, вологість бруса 21-22%, розрідження у вакуум-камері 680-700 мм.рт.ст.(0,91-0,94 кг/см. кв.). Вакуумування створюється вакуум насосом ПВД-13. Із глиняної маси, що поступила у вакуум-камеру заздалегідь віддаляється повітря за допомогою вакууму, при цьому маса набуває високої звязаності і щільності. Збільшується опір розриву глиняного бруса, він набуває гумоподібного стану. З вакуум-камери за допомогою живильного пристрою глина подається до приймальних шнеків, які переміщають глину вздовж циліндра до перехідної головки. Перехідна головка служить для ущільнення глиняної маси і передачі її до мундштука. З мундштука глина з певним тиском виходить у вигляді суцільної і профільованої стрічки розмірами по перетину: 269-131. Заміна мундштука проводиться періодично у міру зносу (розмір більше 269-131 і зменшення порожнистості 21%). На глиняний брус, що виходить з мундштука, валиками може наноситися рифлення і маркіровка заводу, а також штамп працюючої зміни. Далі брус через ролики поступає на багатострунний різальний автомат МРА-10000, призначений для одночасного різання глиняного бруса на 14 рівних частин. Автомат складається з основних механізмів: однострунний різальний верстат, роликовий транспортер, вхідна стрічка, витікаюча стрічка, основна рама, стрічка для видалення відходів. Відходи знов повертаються у фільтр-змішувач|, а відрізана цегла-сирець подається на рейковий автомат, який розніжує і встановлює їх на пару рейок по 14 штук. Далі рейковий автомат переводить пару рейок з сирцем в приймальний автомат. Останній приймає подані рейки з сирцем, і направляє на стелаж-елеватор цеглини-сирцю[6].

Приймальний автомат складається з: рольганга, механізму запуску.

Стелаж-елеватор приймає і групує цеглу в певному порядку. Місткість стелажу 400 каменів або 700 цеглин. Після заповнення стелажів цегла-сирець підйомним 10-поличним візком знімається з елеватора, візок встановлюється на лафет, лафет переміщається вздовж сушильних камер по рейкових коліях. З лафета візок переміщається по рейкових коліях сушильної камери.

Сушка цеглини-сирцю

Для сушки цеглини-сирцю передбачені камерні сушила з поперечним рухом теплоносія. Сушила мають 13 камер, розділених на 2 частини: у першій частині з 1 по 6 камер, в другій з 7 по 13 камеру. По схемі теплопостачання всі камери розбиті на 3 блоки. Блок сушки обслуговується групою, що полягає їх 2-х теплогенераторів ГГ-100, камери змішувача, подаючого вентилятора С-112 і розподільного повітреводу, повязаного з клапанами для подачі теплоносія в кожну камеру.

Глибина камери 18,5 м.

Висота 3,13 м.

Ширина 16 м.

Обєм 1345 м3

Кожна камера обладнана дверима, що піднімаються вгору за допомогою електро-тельфера. Всередині камери встановлено 6 паралельних рейкових шляхів, вздовж яких змонтовані металеві 10-поличні стелажі для укладання на них пари рейок з цеглиною-сирцем. Верхня частина камери перекрита «помилковою» стелею з асбестоцементних листів. В результаті, між зводом і «помилковою» стелею утворюється порожнина для циркуляції теплоносія. На внутрішній стороні бічних стін встановлені направляючі апарати, слугуючі для розсіювання потоку теплоносія по всьому перетину камери. У середній стінці вбудовано 36 осьових вентиляторів С-72, яким здійснюється циркуляція всередині камери.

У центральній частині кожної половини камери передбачені канали для видалення вологого відпрацьованого повітря в атмосферу.

Гаряче повітря в камеру поступає із зони охолоджування печі і від теплогенераторів ГГ-100, паливом для яких служить природний газ. Теплогенератор забирає повітря з приміщення цеху через теплообмінник, нагріваючи до 120°С, і віддає нагріте повітря в змішувальну камеру; у змішувальній камері нагріте повітря змішується із повітрям печі і подаючим вентилятором С-112, прямує до сушильних камер.

Перед тим, як почати завантаження в камери, необхідно виконати наступні технологічні операції: очистити камеру від браку, що залишився; шибера подачі і відбору тепла мають бути закриті і перевірена їх працездатність; провести зрошування камери водою до відносної вологості близько 95%; температура камери під час завантаження має бути нижче на 4-6°С, чим температура сформованого бруса; це досягається шляхом роботи шиберів відбору і подачі тепла. Після виміру вологості, температури в камері і бруса і у разі дотримання технологічних вимог дозволяється завантаження камери. У теплу пору року завантаження камери проводиться таким чином: насамперед завантажують далеку від осьових вентиляторів дорогу. У холодний час камеру завантажують зрізі по трьом шляхам, ставлячи по черзі на кожен по одному візку для тривалішого збереження тепла в сирці[6].

Після завантаження однієї половини камери дверей її закривають і продовжують завантаження іншої половини. Після закінчення, коли поставлені всі візки (66 штук) закривають другі двері, камера встановлюється на режим сушки.Режим сушки існує: літній і зимовий, ручний і автоматичний. Літній режим приблизно з 15 травня, зимовий з 10 жовтня.

Після завантаження камери встановлюється «витримка». На цьому етапі в камері знаходиться один і той же обєм повітря, температура якого 20-30°С| (взимку нижче). Відбувається повільне усереднювання повітря і сирцю, потім включаються осьові вентилятори з реверсом: 8 хвилин обертаються в один бік, 5 хвилин стоять, 8 хвилин обертаються в інший бік. Потік повітря проходить то з одного боку через зазори між укладеним сирцем, то з іншої, проходячи через «помилкову» стелю. Після того, як циркулююче всередині сушилки повітря зволожується, подається невелика кількість теплоносія шляхом відкриття шибера подачі тепла. Під впливом надмірного тиску, обовязкового для нормальної роботи камери, і природної тяги, відпрацьований теплоносій (насичений вологою) видавлюється в канал і видаляється через трубу в атмосферу. Завдяки надмірному|надлишковому| статичному тиску, рівному 5 мм. рт. ст., а також роботі осьових вентиляторів, перепади температури усередині камери дуже малі (2-3°С).

Оператор сушильних камер постійно контролює роботу камер по приладах. Кожні 3 години покази приладів записуються в журнал. У разі стрибкоподібної зміни відносній вологості необхідно перевірити правильність роботи приладів. У разі різкого підйому температури в камері необхідно понизити тиск теплоносія, що подається, відкриваємо шибера на камері змішувача для додавання холодного повітря[8].

Прилади автоматичного регулювання режиму встановлені на 7-13 сушильних камер. Автоматичний режим сушки проводиться на заданій програмі з використанням ЕОМ. Після закінчення циклу сушки висушена цеглина не повинна простоювати більш за одну добу. Інакше відбуваються структурні руйнування керамічного каменя, знижується механічна міцність.

Таблиця 5- Основні технологічні параметри сушилки

| № п/п |

Найменування параметра |

Одиниця вимірювання |

Величина |

| 1 2 3 4 5 6 7 8 9 10 |

Вологість сирцю, що завантажується в сушилку Повний цикл сушилки Залишкова вологість виробу Температура сирцю, що поступає в сушилку Температура теплоносія на початку періоду Температура теплоносія в кінціперіоду Вологість теплоносія в сушилці на початку періоду Температура повітря в розподільному повітреводі Теоретична кількість повітря для сушильні, на один блок Робочий тиск теплоносія |

% година % °С °С °С % °С тис.м.куб/год кгс/см.кв. |

22 120 2-3 30-40 30-40 50-60 90-95 95-120 115 1,0 |

Таблиця 6 - Основна технологічна характеристика сушилки

| № п/п |

Найменування показників |

розмірність |

величина |

| 1 2 3 4 5 6 7 8 |

Число камер Розмір сушильних рейок Корисні розміри камери: Глибина Ширина Висота Кількість полиць на кожний шлях Кількість полиць по висоті Кількість шляхів в камері Кількість полиць на кожну камеру Кількість цеглини усл. у кожній камері |

шт мм м|м-код| м|м-код| м|м-код| шт шт шт шт шт |

13 1590-55-55 18,5 15 3,13 1100 10 6 6600 46200 |

Таблиця7- Перелік устаткування сушильних камер

| № п/п |

Найменування |

Одиниця вимірювання |

Кількість |

Продуктивність |

| 1 2 3 4 5 6 7 |

Осьові вентилятори С-72 Направляючі апарати Двері типу гільйотини Підлогові грати каналів відбору Генератор гарячого повітря ГГ-100 Центральний вентилятор С-112 Металеві стелажі |

шт - шт шт шт шт - |

468 - 26 78 7 3 - |

6000 м.куб/год - - - - 150000 м.куб/год - |

Садіння висушеної цегли на обпалювальні вагонетки.

Висушена цеглина з сушильної камери 10-поличним візком і лафетом переміщається і встановлюється на стелаж-елеватор автомата-садника.

Автомат-садник проводить укладання висушеної цеглини на обпалювальні вагонетки. Установка вагонеток і розміщення стопок посадженої цеглини проводиться в строгій відповідності з розташуванням пальників тунельної печі. Розкладка цеглини на вагонетки здійснюється за допомогою програмного пристрою (програматора).

На вагонці розміщено 6 стопок по 784 цеглини, всього 4704 цеглин.

Стелаж-елеватор призначений для прийому сухої цеглини з передавального візка і передачі його на приймальний транспортер. Приймальний транспортер служить для подачі рейок з цеглиною з певним проміжком часу і кроком на проміжний елеватор. Проміжний елеватор призначений для прийому пари рейок з цеглиною і підйому їх на певну висоту. Далі рейки з цеглиною встановлюються і групуються на групуючому транспортері. Потім за допомогою перекидаючого пристрою цеглина знімається з рейок, а рейки продовжують рух до транспортера, що відокремлює рейки, що звільнилися, до подавальному пристрою і розміщує їх в знімаючому елеваторі.

Рейки знімаючим елеватором подаються на збираючий транспортер, який подає рейки в накопичувач для створення запасу. Накопичувач віддає накопичені рейки в рейковий автомат.

Перекидаючим пристроєм цеглина встановлюється на групуючому столі. Перекидаючим пристроєм є одиночне захоплення грейфера, кероване за допомогою гідроциліндрів. Групуючий стіл малий призначений для прийому цегли з перекидаючого пристрою і подачі їх на програмний стіл.

Програмний стіл вирівнює цеглина, компонує за заданою програмою і передає на групуючий стіл великий. Групуючий стіл великий приймає цеглину з програмного столу і подає на потрійне захват грейфера, призначення якого в знятті рядів цеглини і укладанні на пічні вагонетки в певному порядку.

Пічні вагонетки подаються під садник-автомат з певним кроком за допомогою штовхаючого пристрою.

Завантажені вагонетки транспортують візком маневрового пристрою. Вагонетка переміщається до кінця маневрового шляху і укочується на електролафет КМ.-10В. Є 2 маневрових шляхи від садчика-автомата №1 і №2. Шлях №1 68 м., і шлях №2 120 м. Далі гідроштовхачем печі вагонетка знімається з електролафета і переміщається в піч[4].

Рис.1 - Будова садчика-автомата

Висушені вироби, скомплектовані двома групами по 2 ряди, подаються по рольгангу (поз.1) від розвантажувача. При опусканні рольганга виробу виявляються на ланцюгах конвеєра (поз.2), звідки вони проміжним конвеєром (поз.3) передаються на той, що програмується (поз.4) і далі на комплектуючі (поз.5) конвеєри.

Натяжний вал останнього кінематично повязаний з датчиком імпульсів ЛІР-158. Між програмуючим і комплектуючим конвеєрами розташований нерухомий склиз, над яким встановлений підйомний упор (поз.6). Число рядів виробів перед комплектуючим конвеєром автоматично підтримується в заданих межах.

Випалювання цегли

Випалювання цеглини проводиться в тунельній печі з плоским зведенням і верхнім розташуванням пальників.

Таблиця 4.- Технічна характеристика тунельної печі

| № п/п |

Найменування показників |

Розмірність |

Величина |

| 1 |

2 |

3 |

4 |

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 |

Номінальна проектна продуктивність Добова продуктивність Годинна продуктивність Довжина обпалювального каналу Ширина обпалювального каналу Мінімальний термін випалення Довжина технологічних зон: Підготовки Випалення Охолоджування Кількість вагонеток, що пропускаються піччю: У годину У добу Кількість вагонеток в печі Річний фонд робочого часу Інтервал проштовхування вагонеток Габаритні розміри вагонеток: Ширина Довжина Висота (зна вагонетці Місткість 1 пакету Місткість 1 вагонетки Одноразова місткість печі Робочий тиск газу |

млн.шт млн.шт. млн.шт. м м| год. м м м| шт шт шт год. хв. м м м шт. шт. шт. кгс/см.кв. |

30,0 92720 3863 125,0 3,5 58 47 39 39 0,8 20 48 8760 72 3,58 2,6 1,6 6 784 4704 0,5 |

Наявні дві тунельні печі. Як паливо використовується природний газ (метан).Головною особливістю печі є перекриття обпалювального каналу плоским підвісним зведенням, виконаним з жаротривкого бетону з вмонтованими живильниками для подачі палива в спеціальні ввідні отвори, розташовані по верху всієї зони випалення.

Введення вагонеток у форкамеру і переміщення їх в печі проводиться за допомогою гідроштовхача. Швидкість просування вагонеток 0,94 м/хв. На початку печі встановлені ворота типу гільйотини. Видалення димових газів з печі проводиться димососом С-111. Димосос відбирає димові гази через 10 отворів, розташованих на початку пічного каналу (1-5 позицій). Отвори обєднані в центральний колектор металевим каналом. Відпрацьовані гази по димарю викидаються в атмосферу. Температура димових газів 60С, що відходять. Отвори в каналах мають клапани для ручного регулювання. На всмоктуючому фланці димового вентилятора встановлений клапан для загального регулювання розрядки усередині печі так, щоб воно перед першою групою пальників складало 5-7 кгс/м.кв. (5-7 мм.в.ст.)

Для охолоджування ходової частини обпалювальних вагонеток і обслуговування по всій довжині печі виконаний канал підвагонетки. Температура в каналі підвагонетки не повинна перевищувати 50С.

У зоні попереднього нагріву печі встановлено три пари вентиляторів рециркуляції димових газів для створення рівномірного температурного середовища по перетину каналу печі. Димові гази з ділянок з нижчою температурою засмоктуються через отвори на рівні череня і прямують через отвори в стелі вертикально вниз на ділянки з вищою температурою в простір між пакетами з продукцією[6].

Температура в зоні підготовки, де установлені вентилятори рециркуляції не перевищує 350С. Кожен ланцюг рециркуляції забезпечений задвижками забору холодного повітря з цеху, які дозволяють проводити регулювання температури. На першій позиції встановлений вентилятор низькотемпературної рециркуляції (протитиску), що відбирає частину димових газів, що приходять на димосос і що подає їх в канал печі протипотіком по відношенню до основного газового потоку.

У зоні випалення печі, в зведенні, вмонтовані пальники. Є також додаткові звідні отвори, що дозволяють переміщати зону випалення по довжині печі. Установка для подачі газоподібного палива складається з 7 груп газових пальників примусового змішування по 14 пальників в кожній групі. На кожній групі пальників встановлений датчик температури (термопара) в робочому каналі печі. Для подачі повітря до пальників на зведенні печі встановлено 7 вентиляторів системи «вулкан» з повітреводами і арматурою. Для горіння використовується повітря з цеху, але можливе використання гарячого повітря з міжзвідного простору (температура не вище 150-160С).

Вентиляційна система рекуперативного повітря складається з вентилятора ВНСН-16,5, всмоктуючого повітревода, який відбирає повітря з пяти точок зони охолоджування і з двох точок міжзвідного простору. Кожен всмоктуючий насос забезпечений шибером ручного налаштування по кількості засмоктуваного повітря. Після вентилятора змонтований повітревод для відведення гарячого повітря до камер змішувачів генераторних груп. Температура рекуперативного повітря 180-250 С.

У зоні охолоджування печі встановлено дві пари вентиляторів рециркуляції. Вони служать для повнішого і рівномірного охолоджування обпаленої продукції. Повітря з ділянки з нижчою температурою засмоктується через отвори на рівні череня канал і через отвори в зведенні печі поступає вертикально вниз на ділянки з вищою температурою в простір між пакетами з продукцією.

Вентиляційна система для охолоджування продукції складається з 2-х вентиляторів ВСН-8, повязаних з повітреводом, що подає повітря через зведення і стіни. Повітря забирається з цеху або аварійного каналу в зоні охолоджування (або з обох місць одночасно). Регулювання кількості засмоктуваного повітря проводиться з таким розрахунком, щоб температура продукції, що виходить, з печі не перевищувала 50С[4].

Під час роботи печі контролюється температура по всій довжині робочого каналу, температура в міжзвідному просторі, температура в каналі підвагонетки. По довжині печі з цеглою відбуваються наступні процеси:

Зона підготовки – підсушила сирцю і нагріваючи його до температури 500-540С. Зона випалення – випалення цеглини при температурі 900-980С.

Зона гартування і охолоджування – гарт і охолоджування обпаленої продукції до 50С. Регулювання температури повітря в каналі вагонетки здійснюється за допомогою вентиляторів Ц-4-70 №8, встановленими зовні цеху по 1 штуці на піч. Вентилятори подають холодне повітря в шахту, сполучену з піччю підземним каналом. Для попередження виходу з ладу плит підвісної стелі і металевих балок на печі встановлені пари вентиляторів:

Вентиляційне устаткування встановлене на вібропідставах. Обпалена продукція, що виходить з печі, виставляється лафетом КМ.-10 і штовхачем на запасний шлях і розвантажується козловим краном ККТ-5 вантажопідйомністю 5 тонн. Проліт крана 16 метрів, висота підйому 7,1 м. Пакети за допомогою контейнера виставляються на майданчик, де проводиться розбраковувана і укладання на піддони.

4. Вимоги безпеки та охорони навколишнього середовища

Силікатні вироби нетоксичні, негорючі та є вибухобезпечними. Але в залежності від ефективної сумарної питомої активності природних радіонуклідів (класу застосування) вироби застосовуються у відповідності з ДБН В.1.4-1.01.

Повітря робочої зони повинне відповідати вимогам ГОСТ 12.1.005. Санітарно-гігієнічні умови праці повинні відповідати ГОСТ 12.1.007, СНіП 2.04-05, СНіП 11-12. Виробничі приміщення повинні бути обладнані припливно-витяжною вентиляцією за ГОСТ 12.4.021.

Технологічне обладнання повинне відповідати вимогам ГОСТ 12.2.003. Виробничі процеси повинні відповідати вимогам безпеки за ГОСТ 12.3.002.

Вантажно-розвантажувальні роботи повинні здійснюватися відповідно до вимог ГОСТ 12.3.009.

Нанесення на виробниче обладнання розпізнавального забарвлення, знаків безпеки слід виконувати за ГОСТ 12.4.026. Загальні вимоги захисту працюючих - за ГОСТ 12.4.011. Працюючі повинні бути забезпечені індивідуальними засобами захисту за ГОСТ 12.4.028.

Вміст шкідливих речовин у викидах вентиляційних установок в атмосферне повітря не повинен перевищувати норм ГДК, що встановлені для підприємств відповідно до вимог ГОСТ 17.2.1.01, ГОСТ 17.2.3,02, СанПіН 4946. Експлуатація електрообладнання повинна здійснюватись згідно з вимогами ГОСТ 12.1.019, а також у відповідності з ПУЕ та Правилами эксплуатации электроустановок потребителя.

Організація навчання працюючих безпеці праці повинна проводитись за ГОСТ 12.0.004. Цехи повинні бути забезпечені засобами пожежогасіння згідно з правилами пожежної безпеки на промисловому підприємстві.

Стічні води виробництва повинні відповідати СанПіН 4630. Тверді відходи виробництва повинні тимчасово зберігатись і видалятись у відповідності з вимогами СанПіН 3183[1].

5. Нові тенденції розвитку в технології виробництва силікатної цегли

Нові тенденції розвитку можна поділити на дві категорії:

— введення зол і шлаків (відходи промисловості)

— апарати формування силікатної цегли (пресувальні установки)

1. Введення зол і шлаків (відходів промисловості) у склад силікатної цегли. Золи і шлаки ТЕС є ефективною сировиною для виготовлення силікатної цегли. Золи і шлаки використовують, як компонент в’яжучого та заповнювача. При введенні вугільної золи в силікатну цеглу, витрата вапна знижується на 10-15%, а сланцеві золи (СаО + MgO) заміняють вапно на 40-50% . Зола в вапняково зольному в’яжучому сприяє пластифікації суміші і підвищенню міцності в 1,3—1,5 р. [3]. Сумарний вміст активних СаО + MgO у в’яжучому 30—40%, питома поверхня 4000— 5000 см2 /г, залишок на ситі № 02— не більше 2%. Міцність сирцю і готової цегли можна збільшити, якщо замінити кварцовий пісок на зольно шлакові відходи в результаті чого покращиться гранулометричний склад суміші. При заміні 20—30% кварцового піску на золу, міцність сирцю збільшується на 30—40%. Якщо золи перевищують 30%, може виникнути погіршення формувальних властивостей, що призведе до розшарування сирцю. [3] Сумарний вміст СаО і MgO в силікатній масі повинен бути 6-8%, а вологість 6-10%. Силікатна цегла з добавками золи і шлаків твердне в автоклавах з тиском 0,8—1,6 МПа. Рекомендована витримка — 4—8 год. На основі використання золи ТЕС, була отримана пориста силікатна цегла що має ряд властивостей: густина 1250—1400 кг/м3 ,міцність 10— 17,5 МПа, пористість 27—28%, морозостійкість 15—35 циклів. Застосування такої цегли дозволяє зменшити товщину зовнішніх стін на 20%, а масу самої цегли на 40%.

2. Обладнання для формування силікатної цегли. Пресувальні установки ( Haiyuan - GROUP , СМС 294, WKP 750, 12- SOP - CKO )

Компанія «Haiyuan-GROUP» виготовляє гідравлічні преси Гідравлічний прес HF -1100 для виробництва силікатної цегли. Реальний цикл формування преса HF-1100– 15 секунд, при формуванні 20 цеглин на ребро за один цикл дає 4800 цеглин/год. Розрахований цикл формування HF-1100, може бути зменшений до 13 секунд, що дає продуктивність 5538 цеглин/год. На пресі HF-1100 використовується електродвигун потужністю N=90 кВт. Всі компоненти, виробництва відомих іноземних фірм, які застосовуються на даному пресі HF-1100: гідроклапани(гідророзподільники) «VICKERS»США, ущільнювачі, манжети«BUSAK+SHAMBAN»США, електрика «SCHNEIDER»Франція, охолоджуючий насос«CALPEDA»Італія, головний маслонасос «REXROTH» Германія, двигун змішувача(живильник)«SEW-EURODRIVE»Германія, насос високого тиску «MANULI»Італія, датчик лінійного зміщення«GEFRAN»Італія, процесор пульта керування «OMRON»Японія, дисплей (монітор) пульта керування«PRO-FACE»Японія, частотний перетворювач«FUSI»Японія, двигун частотного перетворювача «SEW-EURODRIVE»Германія, контролер управління циклограмою автомата «OMRON»Японія, стрічковий конвеєр «HIWIN»Тайвань. Робочий тиск в гідросистемі після насоса складає Р(раб.) = 210 кг/см (можна довести до 300 кг/см), діаметр головного циліндру d=600 мм. Футеровані пластини виготовляються з нахилом 1:500, HRC 58-62 од. Прес HF-1100 можна регулювати двома шляхами:

1. Шляхом регулювання рівня засипання маси

2. Шляхом регулювання тиску пресувальної форм

В сучасних технологіях виробництва цегли використовується багато пресувальних машин, що відповідають різним вимогам. Наприклад один з найвідоміших «Прес револьверний для силікатної цегли СМС 294», який використовується для формування потовщеної (250х120х88) пустотілої та одинарної (250х120х65) цегли, а також «Прес для виробництва силікатної цегли WKP 750» розроблений з метою покращення якості силікатної цегли в автоматичному режимі[8].

Висновок

Таким чином, на закінчення, про пророблену роботу можна зовсім точно сказати, що описаний процес виробництва – силосний – силікатної цегли, був обраний цілком обґрунтовано і є на даний момент найбільш ефективним. Силосний спосіб має значні економічні переваги, тому що при силосуванні маси на гасіння сповісти не витрачається пара. Крім того, технологія силосного способу виробництва значно простіше технології барабанного способу. Підготовлені вапно і пісок безупинно подаються живильниками в заданому співвідношенні в одновальну мішалку безупинної дії і воложаться. Таким чином, відбувається зменшення як фінансових витрат, так і тимчасових. Останні у свою чергу неминуче спричиняють економію коштів. Крім того, збільшується продуктивність заводу.

Вінницький ринок є дуже перспективним для виробництва силікатної цегли. Зараз створюються проекти будівництва нових житлових районів, що зажадають великої кількості будівельних матеріалів. Крім того, уже сьогодні ведеться велике будівництво як у зовсім нових районах міста, так і у вже досить обжитих. Однак не тільки вінницькі підприємства є споживачами силікатної цегли. Цегла може успішно збуватися по всій Україні.

Дана цегла має ряд переваг. Перевагою даної технології є також екологічний ефект від застосування промислових відходів замість природних матеріалів. З погляду соціально-етичного маркетингу, силікатна цегла є прогресивним будівельним матеріалом. А при використанні описаного способу виробництва, знижуються не тільки економічні витрати, але і ростуть його соціально-етичні властивості, такий екологічний ефект, що досягається як, і полегшення праці робітників. Застосування даної технології дозволяє розширити ринки збуту силікатної цегли, підвищивши, таким чином, рентабельність виробництва.

Однак, існує ще ряд проблем, які потрібно дослідити, і обґрунтувати з наукових позицій, що як на мене, в недалекому майбутньому знайде себе в наукових працях наукової еліти нашої держави.

Список використаних джерел

1. ДСТУ Б В.2.7-80-98. Цегла та камені силікатні. Технічні умови

2. Борщевский А.А., Ильин И.С., Механічні устаткування підприємств будівельної індустрії. М. Висш. школа, 1986

3. Воронин В.П., Заровнятных В.А. Эффективный силикатный кирпич на основе золы ТЭС и порошкообразной извести/ Строительные материалы, №8 – М., 2000.

4. Коновалов Л.И., Петелин Д.П. Элементы и системы электроавтоматики. М., 1980. – 216 с.

5. Сайбулатов. С.Ж. “Производство керамического кирпича”. Москва. Стройиздат 1989.

6. Сапожников М.Я., Дроздов Н.Е. Довідник по устаткуванню заводів будівельних матеріалів. М., 1970

7. Хавкин Л.М. Технология силикатного кирпича. – М., 1982.

8. http://www.owen.ru

Додаток А

|

|