Технологія й організація ремонту рам, корпусів, кабін. Технологія фарбувальних робіт

СОДЕРЖАНИЕ: Загальна характеристика авторемонтних заводів. Технологічний процес обслуговування і ремонту рами автомобіля. Особливості, умови та вимоги до процесу ремонту кабін і кузовів. Складання та контроль. Технологія фарбування, підбір лакофарбових матеріалів.ВІЙСЬКОВИЙ КОЛЕДЖ СЕРЖАНТСЬКОГО СКЛАДУ

АКАДЕМІЇ СУХОПУТНИХ ВІЙСЬК

Індивідуальне завдання

на тему: «Технологія й організація ремонту рам, корпусів, кабін.

Технологія фарбувальних робіт»

Виконав: Демчук В. С.

Перевірив: Коробка Ю. В.

2010

Зміст

Вступ

1. Призначення і загальна характеристика АРЗ

2. Технологічний процес обслуговування і ремонту рами автомобіля

3. Технологічний процес ремонту кабін і кузовів

4. Складання, контроль кузовів і кабін

5. Технологічний процес фарбування

Висновок

Список використаної літератури

Вступ

В процесі експлуатації автомобілів в результаті роботи механізмів та агрегатів відбуваються зміни форми, розмірів деталей, зниження міцності на втому їх матеріалів.

Під час зберігання автомобілів деталі підлягають дії різних фізико-хімічних процесів, в результаті яких відбувається корозія деталей, виготовлених з металів, зниження жорсткості та поява деформацій, перетворення структури та погіршення фізико-механічних властивостей деталей (виготовлених з гуми, пластмас), скла, та лакофарбових покрить.

Процес зміни форми та розмірів деталей відносно вихідних називається спрацьовуванням.

Порушення цілісності деталей (поява тріщин та деформацій), погіршення фізико-механічних властивостей, відхилення розмірів від вимог ТУ прийнято називати дефектами деталей.

Внаслідок спрацьовування деталей та зміни фізико-механічних властивостей їх матеріалів погіршуються робочі характеристики спряжень та агрегатів.

Різні несправності, які виникають у автомобілів усувають при обслуговуванні та ремонті на авторемонтних заводах (АРЗ).

Ремонт являє собою комплекс операцій по відновленню справності виробів і відновленні ресурсу деталей та їх складових частин.

Необхідність і доцільність ремонту автомобілів обумовлена перш за все нерівномірною міцністю їх складових частин. Для того, щоб підтримувати автомобіль в технічно справному стані він проходить періодичне обслуговування і ремонт на АРЗ.

При тривалій експлуатації автомобілі досягають такого стану, при якому витрати засобів та праці, пов’язаних з підтримуванням їх у працездатному стані в умовах АТП, стають більшими за прибутки, які вони приносять при експлуатації. Такий технічний стан автомобілів вважається граничним, і вони відправляються у капітальний ремонт . Завдання КР полягає у тому, щоб з оптимальними витратами відновити втрачені автомобілем працездатність та ресурс до рівня нового або близького до нього.

1. Призначення і загальна характеристика АРЗ

Структура АРЗ визначається в основному виробничою програмою, обсягом та характером ремонтних робіт. Найбільший перелік робіт і відповідно найбільш розширена організаційна структура характерні для підприємств серійного типу по КР повнокомплектних автомобілів.

Організаційна структура такого підприємства включає керівництво (директор, головний інженер, заступники директора), підрозділи керування виробництвом (виробничо-диспетчерський відділ), служби та підрозділи головного інженера (служби головного конструктора, головного технолога, головного механіка,головного енергетика, заводська лабораторія), підрозділи забезпечення виробництва (бухгалтерія, планово-економічний відділ, відділ технічного контролю, відділ праці та заробітної платні, відділ кадрів), підрозділи постачання та збуту, виробничі підрозділи ( основні виробничі цехи або дільниці, служби допоміжного виробництва та склади).

Виробнича структура АРЗ

Розбиральний цех – включає такі дільниці :

- розбирально - мийна;

- контрольно-сортувальна;

- склади деталей, які очікують ремонту.

Складальний цех – включає такі дільниці :

- комплектувальна та слюсарно-підгінна;

- агрегатоскладальна;

- двигунів;

- рамна;

- складання автомобілів;

- регулювальна;

- мідницько-радіаторна;

- шиномонтажна та шиноремонтна;

- по ремонту електрообладнання;

- приладів живлення;

- акумуляторна.

Кузовний цех – включає такі дільниці :

- деревообробна;

- по ремонту дерев’яних платформ;

- по ремонту металевих платформ та кузовів автомобілів самоскидів;

- жерстяницька (бляхарська) та арматурно-слюсарна;

- малярна;

- оббивна.

Цех відновлення та виготовлення деталей – включає такі дільниці:

- ковальсько-ресорна;

- гальванічна;

- металізаційна;

- відновлення деталей з використанням синтетичних матеріалів;

- термічна;

- слюсарно-механічна.

Дільниці допоміжного виробництва:

- інструментальна;

- ремонтно-механічна;

- електроремонтна;

- ремонтно-будівельна;

- загальнозаводські склади.

2. Технологічний процес обслуговування і ремонту рами автомобіля

Рама автомобіля - клепана, складається з двох повздовжніх балок швелерної форми зі змінним перетином, виготовлених зі смугової низьколегованої сталі товщиною 8 мм. Повздовжні балки рами виготовлені методом гарячого штампування і мають найбільшу висоту перерізу 265 мм, а ширина полиць змінюється від 60 до 80 мм. По довжині поздовжні балки зєднані в декількох місцях поперечками за допомогою заклепок. На повздовжніх балках прикріплені кронштейни передньої, задньої і додаткової ресор, кронштейни бічних опор двигуна, кріплення кабіни, рульового керування та ін.

Передня частина повздовжніх балок сполучена з переднім буфером за допомогою гнутого підсилювача і кронштейнів, прикріплених до вертикальних поличок поздовжніх балок. Буфер до підсилювача і кронштейнів закріплений болтами, що дозволяє легко його зняти при необхідності.

Перша поперечина рами коробчатого перетину розташована в зоні передніх кронштейнів передніх ресор і служить, крім звязку з поздовжніми балками, для кріплення двох пружин перекидання кабіни. На цій же поперечині змонтовано пусковий підігрівач двигуна. Поперечина - складова. До основної її частини прикріплені штамповані кронштейни, за допомогою яких вона сполучена заклепками з вертикальною стінкою рами. Відігнутими стінками поперечина приклепується до нижньої полиці поздовжньої балки рами.

Друга поперечина, розташована біля переднього шарніра карданного валу, утворена з двох склепаних між собою частин. Верхня частина цієї прикріплена до верхньої полиці повздовжньої балки рами, а нижня має відгін у вертикальній площині для з’єднання заклепками з вертикальною стінкою повздовжньої балки рами.

У центральній частині цієї поперечини закріплена додаткова опора силового агрегату. У зоні передніх кронштейнів задніх ресор повздовжні балки рами зєднані складовою поперечиною. Кожна з двох частин цієї поперечини являє собою штампування швелерного типу з загнутими кінцями. Склепана по вертикальним стінкам штампування утворюють Х-подібну поперечину, відігнуті кінці якої прикріплені тільки до вертикальних стінок балок рами.

Проти задніх кронштейнів задніх ресор встановлена поперечина швелерного типу з розвиненими кінцями, якими вона приклепана до верхньої та нижньої полки повздовжніх балок рами. Позаду рами встановлена поперечина, посилена розтяжками, під тягово-зчіпний прилад.

Повздовжні балки рами автомобіля значно довші і мають додатково поздовжні підсилювачі, приварені переривчастим швом до горизонтальних верхніх і нижніх полиць, а також підсилювачі вертикальних полиць в районі кронштейнів вивішування додаткової осі.

Конструктивними особливостями рам є перенесення кріплення всіх силових елементів рам і особливо кронштейнів ресор і поперечин на вертикальні стінки повздовжніх балок в найбільш навантажених місцях рам.

Застосування високоміцної низьколегованої сталі, відсутність заклепувальних з’єднань на нижніх полицях повздовжніх балок дозволили сприятливо розподілити напруги і досягти високої міцності рам автомобілів.

Буксирний пристрій. Передній зчіпний прилад автомобілів розташований в передньому буфері і являє собою литу вилку з отворами для буксирного штиря. Штир охороняється від випадання пружинною засувкою. Задній зчіпний прилад тягачів і автомобіля-самоскида також являє собою простий пристрій - буксирну вилку, призначену для короткочасного буксирування або витягування автомобіля.

При експлуатації автомобіля в особливо важких дорожніх умовах треба періодично перевіряти стан рами. Якщо виявлено, що рама деформована, її слід виправити за допомогою домкратів і підкладок.

Редагувати раму рекомендується в холодному стані, так як нагрів знижує механічну міцність деталі.

Для визначення місця, в якому рама прогнулась, необхідно виміряти і порівняти розмір діагоналей, утворених сусідніми поперечками та ділянками повздовжніх балок між ними. Різниця діагоналей не повинна перевищувати 10 мм.

Догляд за буксирним пристроєм полягає в мастилі і очищення його від бруду. Напрямні стрижня буксирного гаку змазують через прес-маслянки при технічних оглядах автомобіля. Осі замку і засувки змащують солідолом при збірці на заводі. У процесі експлуатації зазначені деталі змащують відповідно до карти змащення.

Слід памятати, що надмірне затягування гайки, так само як і недостатне її затягування, призводить до появи осьового люфту буксирного гаку в корпусі за рахунок виникнення зазору між опорною шайбою і корпусом або гайкою і опорною шайбою, що неприпустимо. Надмірне затягування гайки викликає значну деформацію гумового елементу, який, торкаючись корпусу, не дає можливості за допомогою зусилля рук визначити наявність осьового люфту. Однак при роботі автомобіля з причепом осьовий люфт гаку буде великим, що може призвести до поломки деталей буксирного пристрою.

За наявності осьового люфту гаку в корпусі необхідно розкрутити гайку і, послаблюючи або затягуючи її, домогтися такого положення, при якому буде відсутній осьовий люфт. Якщо зазначеним способом не вдається усунути осьовий люфт, то слід розібрати буксирний пристрій і замінити зношені деталі.

Необхідно також регулярно стежити за станом заклепувальних з’єднань.

Ослаблені заклепки виявляють за допомогою звуку при постукуванні молотком по голівці заклепки. Заклепки, які ослабли, необхідно зрубати і замінити новими. Клепати слід гарячими заклепками.

На рамі не повинно бути незафарбованих місць, тому що це може призвести до корозії, яка знижує міцність рами. Тому раму необхідно періодично очищати, оглядати і фарбувати огролені і корозійні ділянки.

Технічне обслуговування рами полягає в спостереженні за станом болтових і заклепувальних зєднань. У процесі експлуатації автомобіля необхідно стежити за тим, щоб не порушувалася геометрична схема рами, правильність положення й міцність її повздовжніх балок, поперечок і кронштейнів. Порушення геометричної схеми рами може призвести до не правильного положення або зсуву агрегатів автомобіля, що викликає надмірно більші напруги й підвищене зношування в деталях трансмісії й двигуна.

Необхідно стежити за станом фарбування рами. Корозію потрібно вчасно видаляти, тому що вона знижує міцність рами. Пошкоджені від фарбування місця рами варто підфарбовувати. Необхідно перевіряти також правильність положення переднього й заднього мостів стосовно повздовжньої вісі рами.

Догляд за буксирним пристроєм полягає в змащенні й очищенні його від бруду. Напрямні стрижня буксирного гаку змазують через прес-маслянки при технічних оглядах автомобіля. Вісі замка й засувки змазують солідолом при складанні на заводі. У процесі експлуатації зазначені деталі змазують літолом через кожні 3000-4000 км пробігу автомобіля. Основними дефектами рами можуть бути: вигин і тріщини повздовжніх балок і поперечок, ослаблення заклепувальних зєднань, зношування отворів кронштейнів ресор.

Вигин повздовжніх балок у горизонтальній площині допускається не більше 5 мм на всій довжині, а у вертикальній площині не більше 3 мм. Правлять повздовжні балки тільки в холодному стані за допомогою пристосувань і домкратів. Тріщини повздовжніх балок і поперечок заварюють. Перед заваркою тріщину обробляють на товщину полиці. Зварювання роблять електродами Э-42 УЗНИИ 1345 або Э-50 УОНИИ1355 з товстою обмазкою.

При наявності тріщин на полках, що не виходять на стінку, крім зварювання, тріщини із внутрішньої сторони, установлюють посилюючу смугу товщиною 6-7 мм, що приварюють тільки повздовжніми швами.

Якщо тріщина виходить на стінку повздовжньої балки, то крім зварювання самої тріщини ушкоджене місце необхідно підсилити постановкою коробки із внутрішньої сторони з наступним зварюванням тільки поздовжніми швами.

При наявності тріщини, що проходить за середину стінки повздовжньої балки, раму бракують. Раму ремонтують при наявності не більше двох тріщин на одній поздовжній балці, що проходять до середини профілю. Рама, що має на кожній повздовжній балці більше двох тріщин, що проходять до середини профілю, або одну й більше тріщин на одній з поздовжніх балок, що проходять за середину профілю, ремонту не підлягає й повинна бути замінена новою.

Стан заклепувальних зєднань перевіряють простукуванням. Слабкі заклепки, що дають деренчливий звук, зрубують і на їхнє місце встановлюють нові. Клепка повинна бути гаряча. До ремонту можна рекомендувати замість заклепок тимчасово ставити болти із пружинними шайбами, але в цьому випадку необхідно домогтися повного збігу отворів деталей, що сполучаються (наприклад розгортанням), посадка болта в отворі повинна бути щільної, з мінімально можливим зазором.

3. Технологічний процес ремонту кабін і кузовів

Дефекти кузовів і кабін.

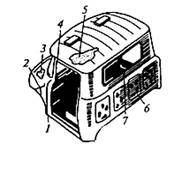

Характерними дефектами деталей кузовів, кабін і оперення (рис.1.) є корозійні ушкодження, механічні ушкодження (вмятини, обломи, розриви, випуклості тощо.), порушення геометричних розмірів, тріщини, руйнації зварних сполук та інших.

Корозійні руйнації — це основний вид зносу металевого кузова і кабін. Тут має місце електрохімічний тип корозії, коли відбувається взаємодія металу з розчином електроліту, абсорбуючого з повітря. Особливо сильно розвивається корозія в важкодоступних очищення місцях, де періодично потрапляє у яких волога зберігається тривалий час, й у на підвищення температури довкілля, відбувається інтенсифікація реакції окислення. Корозійні руйнації зустрічаються також у результаті контакту сталевих деталей з деталями, виготовленими з дюралюмінію, пластмаси, вологій деревини та інших матеріалів.

Тріщини утворюються в результаті втоми металу, порушення технології обробки металу, недостатньої міцності конструкції вузла. Руйнування зварних сполук відбуваються у результаті неякісного зварювання, впливу корозії, вібрації і навантажень при нормальної експлуатації автомобіля або у результаті аварійних ушкоджень.

Механічні ушкодження (вмятини, перекоси, розриви тощо) є результатом перенапруги металу у результаті ударів і вигинів, і навіть внаслідок нетривкого сполучення деталей.

|

Кабіна вантажного автомобіля:

1 - розривання зварних швів;

2 - розриви;

3 - вм’ятини і випуклість;

4 - згин і перекіс стійок;

5 - пробоїни;

6 - корозія;

7 - тріщини.

Технологічний процес ремонту кузовів і кабін

Технологічний процес ремонту кузовів і кабін разом включає розборку, повне чи часткове зняття старої фарби, дефектацію, ремонт складових частин чи його заміну, складання, фарбування, контроль якості.

Розборку кузовів і кабін виконують у два етапи. Це демонтаж всіх деталей і складальних одиниць, встановлених з мякою внутрішньою і зовнішньої сторін кузовів і кабін, із наступною розбиранням корпусу на ремонт після видалення старого лакофарбового покриття і виявлення усіх її дефектів. Так як суцільнометалеві корпуси, найчастіше, кузовів і кабін є нероз’ємними (зєднані зварюванням), то повну розборку корпусу на панелі і деталі не виконують. Її виконують тільки настільки, щоб була можливість зробити дефектування й за необхідності замінити чи відремонтувати елементи корпусу, що утворюють каркас.

Залежно від економічної доцільності ремонту кузовів і кабін використовують різноманітні способи усунення наявних на поверхнях дефектів.

Найбільшу трудомісткість і вартість ремонту кузовів і кабін становлять роботи з усунення дефектів з їхніх суцільнометалевих зварних корпусів. Ремонт корпусу кузова, маючи різні дефекти, передбачає правку панелей, видалення пошкоджених частин корпусів, усунення тріщин і розривів, проковку і зачистку старих швів, остаточну правку і риштовку поверхонь.

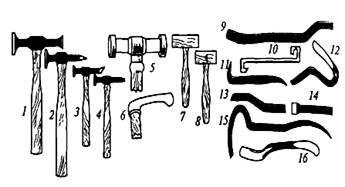

Нерівності в панелях вирівнюють напилюванням порошкових пластмас чи епоксидними композиціями. Для вирівнювання вмятин в важкодоступних місцях застосовують інструмент різної форми (рис.2). У отвір внутрішньої панелі вставляють відхилений кінець оправлення і ударами молотка з її ручці вирівнюють помяту поверхню. Для усунення неглибоких положистих вмятин у ній свердлять отвір діаметром 6 мм, у якому вставляють стрижень з вигнутим кінцем і вибирають увігнуту частина панелі до нормального її положення. Потім отвір зашпаровують припоєм чи епоксидною композицією.

|

Рис. 2. Набір інструментів видалення вмятин: 1...6 - молотки; 7 і 8 - киянки; 9... 16 - оправки (ложки).

Правка панелей з аварійними ушкодженнями передбачає роботи по витягуванню, вирівнюванню, витискуванню і вибивання деформованих частин кузова чи кабіни щоб надати їм початкової форми і збільшення розмірів. За виконання операцій необхідно, щоб розтягуюче зусилля доклали під таким самим кутом, під яким додавалася сила, яка викликала ушкодження. Щоб розтягнення було регульованим, навпаки точки докладання розтягуючої сили мусить бути прикладена протидіюча сила. За виконання цих робіт необхідний контролю над процесом розтягювання, і навіть за можливими попутними деформаціями, викликаними розтягуючим зусиллям.

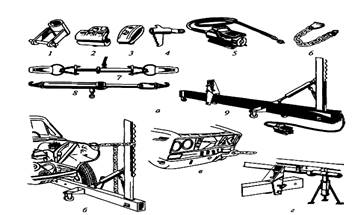

Правку аварійних кузовів і кабін виконують на стендах (рис. 3) з допомогою комплекту пристосувань (рис. 4). Зусилля розтягування й стискування створюються робочими циліндрами 1, 3 (рис. 3), у яких рідина йде від насоса. Для правки кузов 4 встановлюють на підставки 6, що закріплені на фундаментній рамі 2. На підставки спираються силові поперечні труби, які губками затискачів закріплюють за ребра жорсткості порогів кузова. Кріплення останнього до рами виконують пристосуваннями 5. Попередньою правкою усувають глибокі вмятини, вигини і перекоси. Позаяк у процесі правки можуть утворитися тріщини чи розриви, які надалі потрібно ліквідувати, правку проводять перед зварювальними роботами.

Видалення пошкоджених частин кузовів і кабін виконують за допомогою газового різання, електричним фрезерним інструментом чи пневматичним різцем. Переваги пневматичного різця – це висока продуктивності праці (0,08…0,1 м/с) проти газової різки (0,02м/с) і вибрати кращу якість країв у місцях вирізки. Дефектні ділянки розмічають з допомогою шаблонів і крейди. При видаленні дефектних ділянок кузова чи кабіни необхідно зберігати корпус від спотворень геометрії через ослаблення його жорсткості й під дією власної маси. Тріщини і розриви в корпусі кузовів і кабін усувають напівавтоматичним дуговим зварюванням в середовищі вуглекислого газу чи газовим зварюванням. При ремонті віддають перевагу зварюванні в середовищі вуглекислого газу, оскільки продуктивність цього процесу і якість зварного шва вище. Зварювання здійснюють напівавтоматами, що живляться від джерел постійного струму зворотної полярності силою. Або й при напрузі 30 V, використовуючи при цьому електродний дріт Св-08ГС чи Св-08Г2С діаметром 0,7 мм. Для обмеження поширення тріщини у процесі зварювання її кінці необхідно засвердлити свердлом діаметром 8 мм. Газовим зварюванням усувають тріщини і розриви в панелях, виготовлених із листової сталі завтовшки 0,5...2,5 мм, пальниками ВСМ-53 чи ГС-53 з наконечниками № 1 (для аркушів завтовшки В,5... 1,5 мм) і № 2 (для аркушів 1,0...2,5 мм), використовуючи при цьому дріт Св-08 чи Св-15 діаметром (0,5Л + 1) мм, де h — товщина зварювального металу. Щоб деталь при нагріванні втратила колючу форму, спочатку здійснюють зварювання окремими точках з інтервалом 10... 30 мм, та за необхідності окремі ділянки проварюють суцільним швом від кінців тріщини до середини.

Рис.3.Стенд для правки кузова легкового автомобіля:

1,3 - робочі циліндри;

2 - рама;

4 - кузов;

5 - пристосування;

6 - підставка.

Виготовлення додаткової ремонтної деталі починають із правки сталевого аркуша, його розкроювання і різання заготовок за розміткою. Після цього деталь загинають чи формують на спеціальному устаткуванні, готові деталі обрізають, свердлять, правлять і зачищають. Матеріалом виготовлення ремонтної деталі є тонколистова холоднокатана маловуглеводиста сталь завтовшки 0,7... 1,5 мм.

Рис. 4. Пристосування для виконання правки деформованого кузова:

а - комплект пристосування усунення перекосів і перегинів;

б ,у і р - використання пристосувань при виправленню;

1 - альтанка для витягування ввігнутих деталей;

2 і 3 - самозакріпляючі гідравлічні затискачі;

4 - альтанка з зубцями для захоплення випрямної панелі;

5 - насос;

6 - подвійний захоплення;

7 - натяжний циліндр з витягуючим пристроєм;

8 - натяжний циліндр з захопленнями;

9 - правильне пристрій

Проковка і зачистка зварних швів необхідна для зміцнення місця зварювання і надання йому необхідного профілю. Її виконують пневматичним молотком з допомогою комплекту підтримок і бойків. Після проковки місця зварювання зачищають абразивним колом, встановленим у пневматичних чи електричних переносних машинках.

Остаточна правка і рихтування панелей кузовів і кабін повинна забезпечувати точність складання і видалення дрібних вмятин і опуклостей на поверхнях. Риштовку виконують пневматичним рихтувальним пристроєм чи вручну. Усувають ушкодження зварюванням.

Ремонт устаткування й механізмів кузова і кабін

До арматури кузовів і кабін ставляться склопіднімачі, замки, обмежувачі дверей, петлі дверей, капота тощо.

Склопіднімачі можуть мати такі дефекти: тріщини і обломи деталей; перекіс і деформацію обойм; ослаблення заклепкових сполук; ушкодження резинових ущільнювачів; корозію деталей. Склопіднімачі і механізми кріплення шибок піддаються розбиранні, мийці, дефектації, ремонту складанні. При дефектації вибраковуються: деталі з обломами; пружини, втративши пружність; обойми з зношеними скельцями, непідвладними обтисканню; клепки, непідвладні підтягуванню; пошкоджені гумові ущільнювачі та інші деталі із зносами на поверхнях, що впливають на нормальну роботу механізму. Тріщини на деталях усувають заваркою із наступним зачищенням зварювальних швів, погнутість деталей — правкою в холодному стані.

Замки дверей можуть мати такі дефекти: тріщини і обломи, ушкодження різьбових отворів, корозію на поверхнях деталі, ослаблення пружин і заклепок кріплення деталей, знос поверхонь деталей. Ремонт замків залежить від їх розбирання, промиванні в гасі, дефектації, відновленні ушкоджених деталей, складанні і регулювання. Вибракуванню підлягають деталі, які мають глибокі сліди корозії, зношені поверхні, і обломи, пружини, втративши пружність. Тріщини в корпусі замку заварюють. Обламані гвинти в різьбових отворах видаляють. Ушкоджене різьблення в отворі заварюють, зачищають місце зварювання, свердлять отвір і нарізають різьблення відповідно з розміром у робочому кресленні. Незначні нальоти корозії на поверхнях деталей очищають шабером чи шліфувальним папером і змивають гасом.

Петлі дверей можуть мати дефекти: тріщини і обломи, знос отворів і осей, погнутість. Зношені осі петель дверей заміняють новими. Тріщини і знос отворів усувають заваркою із наступною механічної обробкою. Зношені отвори під вісь петлі розгортають під ремонтний розмір, а погнутість петлі усувають правкою.

Ремонт неметалевих деталей кабін і кузовів

У виробництві автомобілів широко застосовуються неметалеві матеріали: дерево, пластмаси, синтетичні шкіри скло, гума та інших. Більшість деталей з цих матеріалів ремонту і відновленню не підлягають, а замінюються новими, виготовленими на ремонтному підприємстві.

Деревяні деталі платформи, і кузова виготовляються з пиломатеріалів хвойних порід (сосна, ялина), мають вологість не вище 18 %. Основними дефектами є поломки, тріщини, відколи, знос отворів. Деталі, мають зруйновані шипи чи гнізда під шипи, заміняють новими. Деревяні деталі платформи кузова ремонтують збільшенням за довжиною чи заміною негідних дощок. Дошки чи бруски розрізають на заготівлі певних розмірів, торцюють кінці, нарізають вушка, пази, свердлять отвори тощо. п. Для склеювання деревяних деталей застосовують фенолформальдегідні клеї типу ВИАМБ-3 і казеїновий. Послідовність виконання: поверхню, призначену для склеювання, обробляють так щоб деталі щільно прилягали одна до іншої і забезпечували отримання рівномірної за товщиною клейової плівки; клей наносять пензлем на поверхні, що склеюються (час витримки надворі для клею ВИАМБ-3 становить 4... 15 хв); витримка деталей складає під тиском 0,2...0,3 МПа за нормальної температури 16...20°С протягом пяти год; отвори з-під сучків що випали, болтів, шурупів зашпаровують деревяними циліндричними вставками з тієї ж породи дерева, як і деталь на клею, а тріщини заповнюють мастиками, шпаклівкою з дерева, смоляним клеєм або ж постановкою на клей деревяних вставок, щільно підігнаних за місцем тріщини.

Обшивку текстильних матеріалів чи шкірозамінником у легкових авто при ремонті заміняють новою, позаяк у процесі експлуатації матеріал старіє, втрачає еластичність та інші фізико-механічні властивості.

Скло кабін може мати риски, подряпини, помутніння, жовтизну, райдужність, вироблення від щіток та інші дефекти. Лобові й бічне скло з жовтизною і паралельно відпрацюванням від щіток вибраковуються. Риски і подряпини усувають шліфуванням із наступною поліруванням. Скло, підлягає відновленню, очищають від бруду, пилу й жирових забруднень. Відзначені крейдою ділянки скла шліфують кругом із повстяною оббивкою на яку наносять шар пасти із частотою обертання кола 300...400 хв-1 до виведення рисок, подряпин і слідів помутніння. Потім із скла змивають залишки пасти. Полірують скло водним розчином крокусу чи полірита із частотою обертання кола 700...800 хв-1 до отримання необхідної прозорості. Після опрацювання скло знежирюють.

4. Складання, контроль кабін і кузовів

Складання кузовів і кабін при ремонті автомобілів виконують у такій послідовності: до процесу їх фарбування встановлюють всі деталі і складальні одиниці, разом із кузовом підлягають фарбуванню двері, капот, оперення, кришка багажника тощо, витримуючи необхідні зазори між спряженими деталями; після нанесення лакофарбових покриттів виконується установка стелі, боковин і панелей внутрішнього оздоблення дверей, шибок, сидінь, шумо- і теплоізоляційних прокладок, ущільнювачів дверей, електроустаткування, панелі приладів, деталей системи вентиляції і обігріву салону.

Контролю підлягають: геометричні відхилення розмірів розташування груп отворів, повязаних між собою функціонально, використовуючи при цьому контрольно-вимірювальне обладнання; отвори кузовів і кабін, слабкі місця сполучень контролюють шаблонами формою спряженої деталі; герметичність і пилонепроникність кузова і кабіни. Перевірку герметичності зібраного кузова роблять у дощувальних установках при тиску води 2 кгс/см2 протягом 6 хв, у яких фіксують проникнення води та утворення конденсату в приладах освітлення і сигналізації. Щільність прилягання двері до її прорізу визначають шляхом натирання ущільнювачів крейдою. При закриванні двері на кузові чи кабіні має залишитися рівномірне відбиток крейди. Регулювання щільності прилягання ущільнювачів двері досягається переміщенням засувки замку.

5. Технологічний процес фарбування

Чинники, що впливають на якість фарбування

Зовнішній вигляд автомобіля багато в чому визначається станом його лакофарбового покриття. До якості фарбування предявляються високі вимоги, незалежно від того, чи був забарвлений весь автомобіль або тільки його частина. В даний час техніка фарбування досягла високих результатів, сучасні фарби довговічніші і дешевші. Самостійне фарбування при бажанні можна виконати на цілком професійному рівні.

Склад фарби

Фарби застосовувалися з дуже давніх часів. Сучасні фарби є складними хімічними речовинами. Автомобільні фарби складаються з трьох речовин: пігменту, що повязує речовини і розчинника.

Пігмент

Пігмент - це речовина, яка додає колір фарбі, а також виконує деякі інші функції, наприклад, уповільнює корозію. У фарбах типу металік пігмент грає особливо важливу роль, про що буде розказано далі.

Речовина , що повязує

Ця речовина є носієм пігменту і сприяє його закріпленню на пофарбованій поверхні. Він також формує захисну глянсову плівку поверх пігменту після висихання фарби.

Розчинник

Розчинник додає фарбі текучість, відповідну цілям її застосування. Він зроблений на основі летючих зєднань. Розчинник постійно випаровується (як під час фарбування, так і після неї), залишаючи на поверхні пігмент і речовину, що повязує, які і формують лакофарбове покриття. До різних видів фарби підходять різні розчинники. Фарбу потрібно розбавляти тільки відповідним розчинником і до потрібної текучості.

Хороші лакофарбові покриття кузова не тільки надають автомобілю гарний зовнішній вигляд, а й охороняє його від корозії і передчасної руйнації. Практика експлуатації автомобілів за кордоном показала, що ефективними способами боротьби з корозією кузова являється якісне фарбування і додаткова протикорозійна обробка. Виконання рекомендацій по догляду за лакофарбовими покриттями дозволить постійно підтримувати хороший зовнішній вигляд автомобіля.

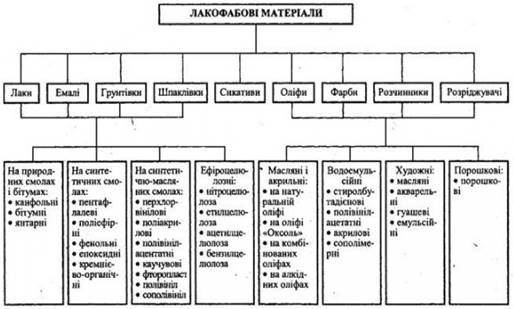

Класифікація лакофарбових матеріалів

1) Емалі

Відмітними властивостями емалей для забарвлення легкових авто є розмаїтість гарних кольорів, підвищений блиск і збереження декоративного виду при тривалій експлуатації покриттів у різних кліматичні умови. При фарбування кузовів легкових авто для зовнішніх шарів покриття на підприємствах-виробниках застосовують, переважно, синтетичні емалі. Емалі наносять пневморозпиленням в фарбувальній камері, і навіть розпиленням в електростатичному полі, пензлем. Для забарвлення кузовів автомобілів застосовують емалі марок МЛ-12, МЛ-197, МЛ-1110, МЛ-1121, МЛ-1198.

2) Грунтовки і перетворювачі іржі.

На підготовлену до фарбування поверхню спочатку наносять грунтовки. Вони є сполучним покриттям між металом із наступними шарами емалі. Вони мають підвищену властивість зчеплення. Грунтовки можна наносити розпиленням, пензлем, зануренням, електророзпиленням і електроосажденням. Товщина його становить 1,5-2 мм. Грунтовки бувають з інертними пігментами, пассивні, фосфатні і протектні. Грунтовки з інертними пігментами не взаємодіють із плівкоутворювачем і захищають поверхню від корозії і механічно перешкоджають проникненню вологи. Такими грунтовками є ГФ-021, ФЛ-ОЗК та інших. Першу використовують із ремонтного забарвлення кузова. Пассивуючі грунтовки містять хроміти металів й інші пігменти. До них відносять: ГФ-017, ГФ-031 та інших. До грунтовок цього виду належить свинцево-сурична грунтовка, яку часто використовують для захисту днища і крил. Фосфатуючі грунтовки різняться тим, що до їх склад запроваджується ще фосфорна кислота. Ці грунтовки мають хорошою адгезію стосовно чорних і кольорових металів. Найкраща товщина шару фосфатних грунтовок 1-1,2 мм. Основні компоненти таких грунтовок – плівкоутворююча основа і кислотний розріджувач. Протекторні грунтовки захищають поверхню металу завдяки запровадженню до складу пилу металу, потенціал якого нижче, ніж в заліза (цинк, наприклад). До них належать: ПС-1, ЭП-057 та інших. Грунтовки – перетворювачі іржі використовують із підготовки кородованої поверхні кузова під фарбування без видалення продуктів корозії. До них належать Э-ВА-01, Э-ВА-0112 та інших. Їх використовують за нормальної температури не нижче 15 розпиленням чи кистю в 1-2 шари.

3) Шпатлівки.

Шпатлівки служать для усунення і вирівнювання вад на пофарбованій поверхні кузова. Вони являють собою пастоподібний склад з лаку (оліфи), пігментів і наповнювача (крейди). Шпатлівки наносять шпателем (лопаткою) при заробленні великих дефектів або у вигляді рідини краскорозпилювачем з великим соплом. Для розпорошення її розводять разбавником. Шпатлівки НЦ-007, НЦ-008, НЦ-009 призначені для вирівнювання загрунтованных металевих поверхонь, і навіть для виправлення кузовів по виявляючому прошарку емалі. Шпатлівку ПФ-002 використовують із загального користування та місцевого шпаклюванння за відсутності гарячого сушіння наступних шарів покриття. Наповнення МС-006 служить для виправлення дрібних дефектів на загрунтованній поверхні. Шпаклівочну пасту готують порціями перед безпосереднім використанням. Масове співвідношення напівфабрикату шпатлівки і затверджувача має бути 100:3,2. Термін придатності шпатлівки становить 1 рік.

4) Розчинники, розріджувачі і змивачі.

Їх застосовують для того, щоб лакофарбові матеріали мали необхідну робочу вязкість. Вони являють собою однокомпонентні органічні леткі і безколірні рідини чи його суміші у різному поєднанні компонентів. Змивачі використовують для зняття лакофарбового покриттів. Вони являють собою суміші різних розчинників, при впливі яких покриття розбухає, спучується і відстає від металу. Найбільшого поширення набули змивачі з компонентами органічних розчинників. Промисловістю випускаються змивачі марок СД, АФТ-1, СП-6, СП-7, СПС-1, СПС-2, СНБ-9, «Змиття старої фарби», «Автозмивання старої фарби» та інших.

5) Матеріали для шліфування і полірування.

Шліфувальні шкурки зазвичай застосовують при згладжуванні нерівностей на поверхні кузова. Щоб дізнатися, навіщо призначена шліфувальна шкурка, яку зернистість має шліфувальний матеріал і чи можна користуватися нею для мокрого чи сухого шліфування, треба зазначити позначення шліфувальних шкурок, яке наноситься на неробочому боці. Приклад позначення шліфувальної шкурки 1820х20 У2Г 63С М63 СА ГОСТ 13344-79. Цей запис означає, що це водостійка шкурка на тканинній основі (ГОСТ 13344-79), з мікрошліфувального порошку, варта шліфування шпатлівок, грунтівок, пластмас, емалей, в рулоні шириною 1820 мм, довжиною 20 м, на тканини –сарже (У2Г), з карбіду кремнію (63 З), з шлифовального матеріалу з розмірами зерен трохи більше 63 мкм (М 63), закріпленого синтетичної смолою (З), з кількістю дефектів на робочої поверхні трохи більше 0,5 % (А). Шліфувальна паста ВАЗ-1 служить для шліфування ушкоджених і виправлених покриттів, забарвлених емалями. Це речовина глинозему в суміші мінерального і рослинного масел, скипидару, гасу, поверхнево-активних речовин та води. Наносять пасту на фланель і шліфують вручну чи на шліфувальній машинці. Полірувальні пасти за складом є суміш тонкодисперсних абразивів, поверхнево-активних речовин, розчинників, мінеральних масел, воску та води. Абразив потрібен для полірування, віск – заповнення і згладжування мікротріщин і пор покриття. Розчинники допомагають видалити жирові плями та інші забруднення. Полірувальна вода слугує для остаточної обробки нітроемалевих покриттів кузова й підтримки їх блиску при експлуатації автомобілів.

Термін служби відновленого лакофарбового покриття залежить від якості всіх робіт процесу фарбування. Під час підготовки поверхні автомобіля до фарбування дуже важливо старанно виконати рихтовочні роботи з металу, зварювання, пайку і зачистку, тобто надати поверхні кузова правильну геометричну форму. Якісне виконання рихтовочних робіт спрощує забарвлення і підвищує довговічність відновленого лакофарбового покриття. Для проведення повного обсягу робіт з фарбування кузова виконують такі операції: готують автомобіль до фарбування; готують поверхню кузова до фарбування; готують лакофарбові матеріали; грунтують, шпаклюють, шліфують зовнішні поверхні кузова, наносять перший шар емалі, локально шпаклюют і шліфують; наносять кілька шарів емалі; сушать покриття; шліфують і полірують; контролюють якість забарвлення; наносять противокорозійні мастики.

1) Підготовка автомобіля до фарбування і придбання необхідних матеріалів.

Перш ніж розпочати фарбування слід придбати матеріали й устаткування. Близько 90 % трудових витрат становить на підготовку праці та лише 10 % на забарвлення і сушіння. Перш ніж розпочати відновлення покриття, автомобіль старанно миють. Потім, у разі потреби, проводять часткову розборку: знімають декоративні деталі з гальванічним покриттям, гумові прокладки тощо. Якщо кузов перефарбовують повністю, а сушіння виконують за підвищеної температурі в печі, то знімають колеса, скло, оббивку тощо.

2) Підготовка поверхні кузова до фарбування.

Підготовка поверхні кузова передбачає виконання таких робіт: видалення старого покриття і продуктів корозії, знежирення, фосфатування, захист поверхонь, що підлягають фарбуванню та інші роботи. Видалення старого покриття треба здійснювати у випадках, коли кузов або його частини раніше неодноразово перекрашувались чи були пофарбовані нітроемаллю, і навіть за наявності чималих корозійних ушкоджень, вздування покриття, відколів і подряпин тощо. Для зняття старої фарби використовують механічний і хімічний способи. При механічному очищенні застосовують ручний чи механізований інструмент: металеві щітки, шкребки, абразивеі чи карборудні каміння, шкурки тощо. Механічний спосіб найпростіший, але він трудомісткий і незручний при очищенні важкодоступних місць. І тут перед механічним видаленням використовують хімічний – різні змиваючі речовини. Після повного видалення старого покриття металеву поверхню кузова протирають ганчіркою, змоченою уайт-спиртом, зі зняттям залишків змиваючої речовини і розмякшеної старої фарби. Потім поверхню промивають водою, обдувають стиснутим повітрям і сушать у природних умовах. Невеликі кородовані ділянки поверхні кузова зачищають до металу шліфувальною машинкою (можна вручну). Видалення продуктів корозії із поверхні здійснюють механічним і хімічним способами. При механічному способі використовують різні механізований інструмент і метал очищається вручну сталевими щітками чи наждачним шкуркою. Для полегшення роботи проводять «мокре» очищення (тобто з допомогою уайт-спирту, гасу). Для видалення оксидів металів із поверхні кузова хімічним способом зазвичай використовують розчини кислот і кислих солей. Перед травлением поверхню кузова знежирюють. Найбільшого поширення набв серед складів видалення іржі «Автоочищувач іржі Омега-1». Знежирення застосовують для видалення слідів мастильних матеріалів і жирових забруднень. І тому використовують водні лужні розчини і органічні розчинники. Для знежирення використовують уайт-спирт чи очищений бензин. Фосфатування здійснює підвищення протикорозійних властивостей кузова шляхом видалення з його поверхні шару нерозчинних у питній воді фосфорно-кислих сполук. Захист поверхонь, що підлягали фарбування, виконують при частковому фарбуванні кузова. Деталі, які можна зняти, краще фарбувати окремо. Якщо ж форбування здійснюють не знімаючи частин, то поруч розташовані поверхні закривають з допомогою картону, паперу чи покривають шаром вазеліну чи захисної пасти.

3) Приготування лакофарбових матеріалів.

Підбір кольорів залежить від отримання необхідного колірного відтінку емалі шляхом змішання основних кольорів однопігментних емалей у певній масової пропорції. При фарбування окремих частин кузова виникла потреба добору кольорів емалі максимально наближеного за яскравістю, насиченості до основного кольору. При доборі кольорів необхідно брати до уваги такі чинники: після нього можливо зміна відтінку емалі убік потемніння; лакофарбові покриття піддаються старінню, тобто їхній колір змінюється під впливом довкілля; після змішування основних компонентів суміш вимагає ретельного перемішування; колір емалі підбирається за природного денного освітленні (без яскравого сонячного світла); ємності з емалями треба берегти щільно закритими, оскільки випаровування розчинника впливає на відтінки. Розведення емалі до робочої вязкості здійснюють безпосередньо перед нанесенням на форбувальні поверхні, бо при зберіганні емалей частина пігменту випадає в осад, а на поверхні утворюється плівка. Загустівші емалі розбавляють розчинником до потрібної консистенції.

4) Способи нанесення лакофарбових матеріалів.

Для нанесення грунтів і емалей на автомобіль застосовують повітряний (пневматичний) і безповітряний (розпорошення в електричному полі) способи фарбування і фарбування пензлями. Повітряний, розпорошення відбувається внаслідок перетворення лакофарбового матеріалу з допомогою стиснутого повітря на тонку дисперсную масу, яку наносять на фарбувальну поверхню як дрібних крапель, які зливаючись одна з одною, утворюють покриття. Найбільше застосування мають ручні фарборозпилювачі. Для отримання високоякісних покриттів необхідно правильно вибрати потрібну модель розпилювача і режим його роботи. Для фарбування кузова вибирають, зазвичай, круглу форму розпилювача. Після закінчення роботи фарборозпилювач рекомендується старанно очистити від фарби. Працюючи з ручним фарборозпилювачем необхідно дотримуватися таких правила: при фарбування не можна робити хвилеподібних і петлеподібних рухів; розпилювач тримають перпендикулярно поверхні; швидкість пересування мусить бути рівномірною та складати 14…18 м/хм; відстань від розпилювача до поверхні має бути 250…350 мм. Безповітряний розпорошення – лакофарбовий матеріал подається насосом до сопла фарборозпилювача під високим тиском зі швидкістю, коли потік рідини дробиться на дрібні частки. У порівняні з пневматичним розпиленням спосіб безповітряного розпорошення має низку переваг: втрати фарби знижуються на 10-15 %; час забарвлення скорочується внаслідок нанесення меншої кількості шарів. До вад відносяться: необхідність застосування матеріалу більш дрібного порошку; нижча якість покриття. Електрофарбування розпиленням полягає в фізичному явищі перенесення заряджених частинок лакофарбового матеріалу до фарбувальної поверхні в електричному полі високої напруги. Електричне поле створюють між кузовом і фарборозпилювачем, у якому створено високий електричний потенціал. Частинки фарби, одержуючи негативний заряд, притягуються до позитивно зарядженому кузову і глушаться рівномірним шаром. Забарвлення пензлем застосовується при локальному відновленні покриття кузова та не устаткування пневматичного розпорошення матеріалів. З іншого боку, пензлями фарбують окремі внутрішні поверхні, двигун, шасі, грунтуют внутрішню поверхню крил, днище знизу, деталі вузли. Перевагами забарвлення пензлем є: простота і універсальність; невеличкий витрата матеріалів; відсутність необхідності складного й спеціального устаткування. До вад ставляться: низька продуктивність і велика трудомісткість тощо.

5) Усунення вмятин.

Шпаклювання здійснюють для вирівнювання окремих дефектів фарбувальної поверхні кузова, які вдається усунути рихтовкой металу. З використанням шпатлівок необхідно керуватися двома правилами. По-перше, всі шпатлівки можна наносити лише на загрунтовану чи забарвлену поверхню. По-друге, товщина шару мусить бути мінімальною. При вирівнюванні поверхні шпатлівку спочатку слід наносити на найбільш поглиблені місця. Після просушування зашпакльовані дільниці мають опрацювати шкуркою у разі необхідності має бути проведене друге шпаклювання поверхні. Вирівнювання лицьових поверхонь кузова з допомогою пластмаси ТПФ-37 застосовують на великих обсягах робіт і виробляють шляхом її нанесення на металеву основу. Перед нанесенням пластмаси поверхня металу нагрівається полумям пальники до появи золотаво-жовтого кольору, відповідного температурі 200…220 З. Після підігріву металу наноситься шар пластмаси (товщина трохи більше 0,5 мм). Пластмасовий шар ущільнюється металевим котком чи лопаткою.

6) Сушіння лакофарбових покриттів.

Розрізняють три стадії засихання лакофарбового покриття: висихання, коли на поверхні утворюється поверхнева плівка; практичне висихання, коли плівка втрачає липкість; повне висихання. Режим сушіння (температура, тривалість) надає великий вплив на якість покриттів. З підвищенням температури, процеси полімеризації і окислення протікають значно швидше, що сприяє збільшенню адгезії, твердості, міці й зменшенню водовсмоктуванні. Нанесені на поверхню матеріали сушать при кімнатній температурі 18…23 З (природна сушіння) або за підвищеної температури 60…175 З (штучна сушіння). Перша (тривалість від 2 до 48 годин) має здійснюватися на добре опалюваних і вентильованих приміщеннях за відсутності пилу, кіптяви і вологи. Вона застосовується для кузовів, забарвлених швидкозасихаючим нітроцелюлозними і перхлорвіниловими емалями. Штучне сушіння отримало найбільшого поширення. Час сушіння залежить від товщини металевого аркуша, кольору покриття і відстані джерела випромінювання. Якщо застосовують гаряче сушіння, то тривалість процесу сильно скорочується. Сушіння емалей каталізаторами отвердіння застосовується у разі її відсутності сушильних камер. Наприклад, для меламиноалкідних емалей такими каталізаторами є: малеіновий ангідрид, контакт Петрова, паратолуолсульфокислота, дибутилфосфорна, сульфосиліцилова кислоти тощо. Усі покриття холодного сушіння після їх засихання на початок експлуатації треба витримати щонайменше 7 діб, наскільки можна сонцем. Це підвищить їхню якість.

7) Облицювання поверхні кузова.

Шліфування призначено для згладжування шорсткостей, що залишилися після нанесення шпатлівки . Воно застосовується також для створення кращого зчеплення між щарами покриття. Шліфуванню піддають лише цілком висохлі шари покриття. Роботи можуть відбуватися вручну чи з допомогою шліфувальної машинки. Правильно відшліфована поверхня мусить бути цілком гладкою без великих рисок. При мокрому шліфуванні поверхню змочують водою чи якимось інертним розчинником. Шлифувальну шкурку теж змочують. Полірування здійснюють полірувальними пастами. Полірування виконують вручну чи механізованим способом. Вручну полірують фланелевим тампоном рівномірними зворотньопоступальними рухами. Для механізації полірування застосовують електричне свердло. Потрібно стежити, щоб поверхня при поліруванні не нагрівалася вище 40 Полировочну воду застосовують для догляду за лакофрабовими покриттями, які у стані.

8) Контроль якості фарбування кузова.

Контроль якості забарвлення здійснюють зовнішнім оглядом, вимірами товщини заданого шару плівки і адгезії підготовленої поверхні. З іншого боку, якість процесу сушіння покриття визначають ступенем засихання лакофарбових матеріалів. Зовнішнім оглядом виявляють наявність блиску, пористості, рисок та інших. Ступінь засихання перевіряють відбитком пальця.

Технологія фарбування

Для здобуття якісного захсного декоративного покриття відремонтованого автомобіля необхідно вибрати схему технологічного процесу фарбування. Найменування і склад зовнішньої емалі при ремонтному фарбуванні визначається системою його фарбування на заводі-виробнику і, зазвичай, за хімічним складом повинно бути однорідні. Грунти і шпатлівки підбирають залежно вибраного покривного складу емалі. Фарбування всього кузова передбачає зняття старого лакофарбового покриття до металу із площі понад 50 відсотків % фарбувальної поверхні, незалежно від кількості раніше нанесених грунтівок і шпатлівок, добору кольору, фарбування і сушіння. Автомобіль надходить на фарбування в розібраному вигляді. Фарбування виконують у наступній послідовності: встановлюють кузов для підготовки до фарбування; обмивають кузов водою з допомогою трикотажного полотна; знімають шпателем старе покриття з дефектних ділянок; виконують мокре шліфування (наприклад, машинкою типу ОМП-3), в важкодоступних місцях шліфують вручну; промивають кузов водою, обдувають стиснутим повітрям, сушать у природних умовах; обезжирюють (ганчірочками, змоченими уайт-спиртом) наносять пензлем типу КФК-6 герметизуючу мастику (типу Д-4А) на зварні шви і стики у місцях сполуки замінених деталей з кузовом; ізолюють папером поверхні, які підлягають фарбуванню; встановлюють кузов в фарбувальну камеру; обезжирюють все фарбувальні поверхні; грунтуют ділянки, зачищені до металу (ГФ-073, ВЛ-02, ВЛ-08) з допомогою фарборозпилювача (типу КРУ-1 чи СО-71); витримують нанесене покриття в камері протягом 5…7 хвилин; наносять пневморозпилювачем 2 шари епоксидної грунтовки ЭФ-083; встановлюють кузов в сушильну камеру; сушать покриття за нормальної температури 90 С протягом 1 години; охолоджують кузов у природних умовах; знімають захист з ізольованих поверхонь кузова; проводять мокре шліфування загрунтованної поверхні вручну шліфувальною шкуркою чи машинкою; миють кузов водою, обдувають стиснутим повітрям і сушать у природних умовах; шпаклюют виявлені після грунту дефектні ділянки, потім сушать протягом 0,5 год; проводять мокре шліфування; миють кузов і обдувають стиснутим повітрям; ізолюють поверхні, які підлягають фарбування; встановлюють кузов в фарбувальну камеру; знежирюють фарбувальні поверхні; грунтуют ділянки, зачищені після шпаклювання до металу; витримують в камері 5…7 хвилин; наносять 2 шари емалі з проміжної витримкою 7…10 хвилин на внутрішні поверхні кузова (двері, торці та внутрішні поверхні дверей тощо. буд.) наносять 3 шари емалі з проміжної витримкою 7…10 хвилин на зовнішні поверхні кузова; встановлюють кузов в сушильную камеру і сушать за нормальної температури 90 З протягом 1 год; охолоджують у природних умовах; фарбують пензлем (типу КФ-25) в чорний колір сумішшю емалі і грунту на співвідношенні 40:60 деталі: щитки, стійки радіатора, рамки дверей тощо; фарбують пороги (за необхідності); сушать у природних умовах. Усунення ушкоджень покриття автомобіля починають зі шліфування пошкодженої ділянки дрібнозернистою шкуркою. Якщо покриття пошкоджено до металу, то знімають і грунтівку. Потім ділянку миють водою, обдувають повітрям, знежирюють і сушать. Після цього виготовляють трафарет. Якщо покриття прошліфовано до металу, то наносять грунтівку і далі сушать протягом доби (за нормальної температури 18…22 З). Коли операція шпаклювання неминуча, шар шпатлівки наносять мінімальної товщини. Потім шар шпатлівки шліфують, промивають водою, сушать, знежирюють і наносять перший шар емалі. Для виправлення дефектів зазвичай використовують нитроэмаль. Дрібні ушкодження фарби на крайках панелі кузова виправляють нанесенням 2…3 шарів нітроемали пензлем з проміжним сушінням 30…40 хвилин. Дрібні подряпини усувають нанесенням тонкого шару емалі з фарборозпилювача без попереднього шліфування. Фарбування знімних деталей кузова, дисків виконують, попередньо вимивши колесо від бруду. Кородовані ділянки зачищають до металу шліфувальною шкуркою, колесо обдувають стиснутим повітрям і сушать у природних умовах. Проводять знежирення. Потім наносять емаль відповідного кольору (НЦ-11) пневморозпиленням і сушать протягом десяти хвилин поверхню диска у природничих умовах. Забарвлення номерних знаків проводять, попередньо зачистивши його з обох сторін шліфувальною шкуркою 63С8Н, після чого видаляють стиснутим повітрям залишки пилу й знежирюють. Наносять емаль білого кольору та сушать у природних умовах. Пензлем (КФК-6) наносять емаль чорного кольору на цифри та букви номерного знака. Забарвлену поверхню сушать за нормальної температури 18…22 З

ремонт автомобіль кабіна фарбування

Висновок

Технологічні процеси ремонту різних агрегатів, вузлів і деталей, як цілеспрямована дія на зміну і подальше визначення стану предмету ремонту, різняться між собою рядом певних особливостей у послідовності і номенклатурі спеціальних робіт по ремонту. Це залежить від конструктивних особливостей предметів ремонту, характеру пошкоджень та способів їх усунення. Однак є загальна схема послідовності певних операцій, якої доцільно дотримуватись при ремонті. Так, наприклад, технологічний процес ремонту рам та кабін відрізняються по виконанню робіт, однак загальна послідовність основних операцій, таких як миття, дефектування, розбирання тощо, залишається однаковою для обох.

Щодо технологічного процесу фарбування, то він однаковий для різних предметів ремонту, тільки відрізняється способами фарбування, обладнанням, видом лакофарбових покриттів, кольором тощо.

Усі технологічні процеси повинні правильно організовуватись, так як від цього залежить правильність й в кінцевому результаті якість ремонту, яка забезпечуватиме надійну експлуатацію автомобіля.

Список використаної літератури

1. Автомобили. Руководство по ремонту, эксплуатации и техническому обслуживанию: М.: Третий Рим, 2002. – 185с.

2. Бабушко С.М. Ремонт тракторов и автомобилей. – К.: Висшая школа. 1982. – 344с.

3. Кисликов В.Ф., Лущик В.В. Будова і експлуатація автомобілів: Підручник. – К.: Либідь, 2002. – 400с.

4. Лауш П.В. Техническое обслуживание и ремонт машин. – К.: Висшая школа, 1989. – 350с.

5. Полянський С.К. Будівельно-дорожні та вантажопідіймальні машини. – К.: Техніка, 2001. – 624с.

6. «Технология неметалических покритий» А.Я. Дрешберг. 1957г.