Теория и технология холодной листовой штамповки

СОДЕРЖАНИЕ: Определение технологических параметров при обжиме. Механизм и схема напряженно-деформированного состояния при раздаче. Пути интенсификации процесса отбортовки. Определение напряжений и деформаций при вытяжке. Особенности процессов формовки и осадки.ЛЕКЦИИ ПО КУРСУ

ТЕОРИЯ И ТЕХНОЛОГИЯ ХОЛОДНОЙ ЛИСТОВОЙ ШТАМПОВКИ

СОДЕРЖАНИЕ

ОБЖИМ

Определение технологических параметров при обжиме

Некоторые особенности процесса обжима

Особенности обжима цилиндрического стакана, полученного вытяжкой

ВЫТЯЖКА

Способы вытяжки

Механизм процесса вытяжки. Схема НДС

Определение напряжений и деформаций при вытяжке

Определение технологических параметров при вытяжке

Специальные способы вытяжки

Особенности вытяжки деталей с фланцем

Вытяжка с принудительным утонением

РАЗДАЧА

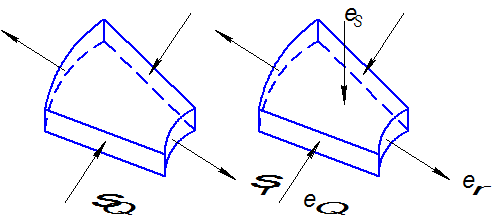

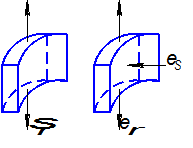

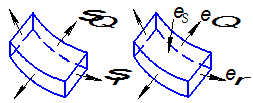

Способы раздачи

Механизм и схемы напряженно-деформированного состояния при раздаче

Определение напряжений и деформаций при раздаче

Определение технологических параметров при раздаче

Пути интенсификации процесса раздачи

ОТБОРТОВКА

Способы, реализующие процесс отбортовки

Механизм процесса отбортовки

Определение напряжений и деформаций при отбортовке

Определение технологических параметров

Пути интенсификации процесса отбортовки

ФОРМОВКА

ОСАДКА

ОБЖИМ

Определение технологических параметров при обжиме

- Усилие процесса

- Количество переходов

- Предельный коэффициент обжима

- Форма и размер заготовки

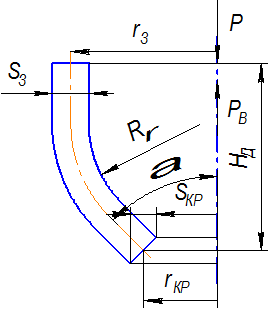

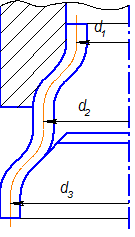

1. Определение формы и размеров заготовки

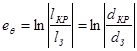

![]() – внешне приложенное усилие,

– внешне приложенное усилие,

![]() – внутренне усилие сопротивления,

– внутренне усилие сопротивления,

![]() – радиус заготовки,

– радиус заготовки,

![]() – радиус кромки,

– радиус кромки,

![]() – толщина заготовки,

– толщина заготовки,

![]() – толщина кромки,

– толщина кромки,

![]() – высота детали,

– высота детали,

![]() – угол конусности

– угол конусности

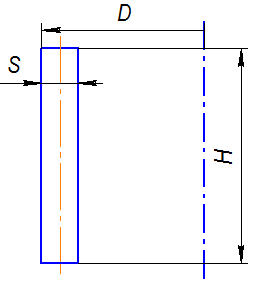

![]() – высота, диаметр, толщина заготовки.

– высота, диаметр, толщина заготовки.

Рассматривая схему НДС определили, что цилиндрическая часть заготовки деформировалась упруго, поэтому толщина заготовки и диаметр сечения соответствует толщине и диаметру сечения детали.

Неизвестным для заготовки остаётся высота Н. Её значение определяем из условия равенства объёма заготовки и объема детали

![]()

![]() ,

,

где ![]() – площадь по срединной поверхности заготовки и детали соответственно,

– площадь по срединной поверхности заготовки и детали соответственно,

![]() – средняя толщина заготовки и детали.

– средняя толщина заготовки и детали.

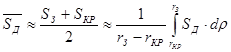

.

.

Здесь ![]() является функцией

является функцией ![]() . При обжиме толщина постоянно увеличивается. Более верным, но более сложным будет следующее выражение

. При обжиме толщина постоянно увеличивается. Более верным, но более сложным будет следующее выражение

![]() ,

, ![]() .

.

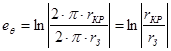

Толщину кромки находят из следующего условия, используя уравнение связи

![]() .

.

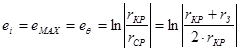

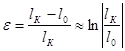

Для кромки тангенциальная деформация

.

.

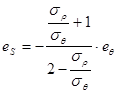

Для кромки меридиональное напряжение ![]() , то

, то ![]() , тогда

, тогда

,

,

,

,

.

.

Площадь детали определяется как сумма элементарных площадей

![]() .

.

Зная площадь и срединную толщину детали можно найти объем детали

![]() .

.

Если исходной заготовкой является цилиндрическая труба , то

![]()

При обжиме происходит удлинение образующей, при определенном угле конусности ![]() и заданных размерах детали может выполняться равенство высот заготовки и детали

и заданных размерах детали может выполняться равенство высот заготовки и детали ![]() .

.

2. Определение усилия процесса обжима

Внешне приложенное усилие должно быть равно внутреннему сопротивлению заготовки

![]() .

.

Внутренне сопротивление ![]() .

.

Напряжение и внутренне сопротивление – векторные величины. Так как внешнее усилие противоположно по направлению внутреннему, то для расчета внутреннего усилия сопротивления необходимо использовать то напряжение, которое совпадает по направлению с внутренним усилием сопротивления.

При обжиме действуют напряжения ![]() и

и ![]() . Из двух напряжений, действующих в заготовке, следует использовать напряжение вдоль образующей заготовки – меридиональное, причем его берут по максимальному значению и соответствующей координате, где прикладывается усилие.

. Из двух напряжений, действующих в заготовке, следует использовать напряжение вдоль образующей заготовки – меридиональное, причем его берут по максимальному значению и соответствующей координате, где прикладывается усилие.

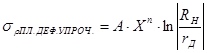

Самое большое напряжение действует в цилиндрической части

,

,

где ![]() – коэффициент трения,

– коэффициент трения,

![]() – предел текучести с учетом упрочнения.

– предел текучести с учетом упрочнения.

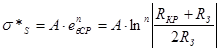

Будем считать, что упрочнение заготовки дает дополнительное напряжение, равное дополнительному напряжению, которое получает заготовка в случае, если бы она упрочнялась бы одинаково по всему очагу деформации со степенью деформации, равной элементу, находящемуся в средней части очага.

На самом деле каждый элемент упрочняется сильнее, но мы этим пренебрегаем. Поэтому примем степенной закон упрочнения

![]() ,

,

где A,n – константы механических свойств,

![]() ,

, ![]() ,

, ![]() .

.

Вместо интенсивности деформаций ![]() , то есть упрощаем в тангенциальные деформации для каждого элемента.

, то есть упрощаем в тангенциальные деформации для каждого элемента.

.

.

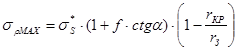

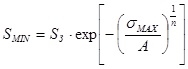

3. Число переходов при обжиме и предельный коэффициент обжима

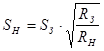

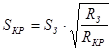

Если коэффициент обжима больше предельного ![]() , то процесс обжима ведут в несколько переходов. Коэффициент обжима определяется следующим образом

, то процесс обжима ведут в несколько переходов. Коэффициент обжима определяется следующим образом

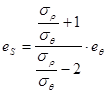

![]()

Предельный коэффициент обжима – это максимальный коэффициент, при котором заготовка деформируется без дефектов.

Можно выделить следующие виды дефектов при обжиме:

1) Потеря устойчивости заготовки в цилиндрической части

Она возникает, когда ![]()

2) Продольные складки от действия сжимающих напряжений

Этот вид потери устойчивости определяется условием минимума работ от внешних и внутренних сил на возможных перемещениях.

![]() – вариация

– вариация

![]()

3) Трещинообразование кромок

Критерий Колмагорова

![]() появляется трещина.

появляется трещина.

Интенсивность деформаций ![]() . Из всех критериев выбирается тот, который является наименьшим.

. Из всех критериев выбирается тот, который является наименьшим.

Если необходимо провести обжим повторно, то его следует проводить после отжига заготовки.

Чем более упрочненный материал, тем возможность гофрообразования больше.

![]()

![]()

![]()

![]() , n округляем до целого числа.

, n округляем до целого числа.

![]()

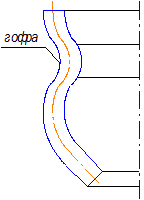

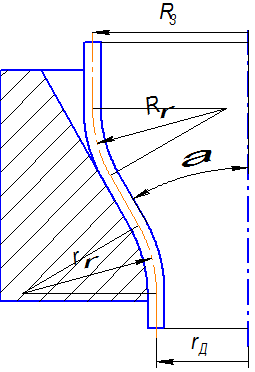

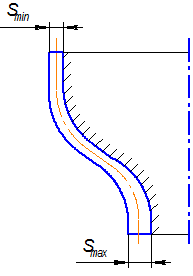

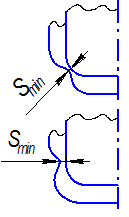

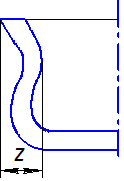

Некоторые особенности процесса обжима

В первую очередь это относится к наличию радиуса свободного изгиба, этот участок деформируясь пластически не касается инструмента. Это относится как к радиусу свободного изгиба между цилиндрической упругой частью и конической, так и к участку заготовки, который выходит из зоны пластической деформации на цилиндрический участок.

Наличие кривизны на участке радиуса свободного изгиба объясняется действием моментов от основных напряжений – меридиональных и тангенциальных.

![]() – основные напряжения

– основные напряжения

![]() – изгибающий момент, действующий от неравномерности напряжений по толщине заготовки, отнесенный к срединной поверхности

– изгибающий момент, действующий от неравномерности напряжений по толщине заготовки, отнесенный к срединной поверхности

Условие, из которого определяют радиус свободного изгиба является равенство моментов ![]() .

.

![]() – момент от действия напряжений,

– момент от действия напряжений,

![]() – внутренний момент сопротивления

– внутренний момент сопротивления

![]() .

.

![]() определен неравномерностью напряжений по толщине заготовки

определен неравномерностью напряжений по толщине заготовки

Момент ![]() – это моменты, которые определены величинами напряжений

– это моменты, которые определены величинами напряжений ![]() и С от действия их на торцевые площадки выделенного элемента относительно сечения О-О.

и С от действия их на торцевые площадки выделенного элемента относительно сечения О-О.

В виду того, что торцевые участки относительно небольшие, считают, что ![]() и

и ![]() постоянны. Тогда радиусы свободного изгиба

постоянны. Тогда радиусы свободного изгиба

![]() ,

, ![]()

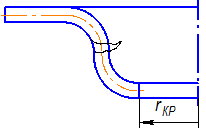

Радиус свободного изгиба следует определять в том случае, если имеются сомнения по поводу того, получится ли деталь с заданными радиусами сопряжения. ![]()

При конструктивно-технологическом анализе для малых радиусов рассчитанные значения радиусов свободной поверхности дают ответ – нужна ли дополнительная операция калибровки.

Способы калибровки таких деталей, а именно имеющие неравномерную толщину заготовки, чрезвычайно сложны и зависят от того, что принимается за базовую поверхность – наружная или внутренняя. В данном случае базовой поверхностью является наружная.

Для получения заданного контура наружной поверхности необходимо очень точно выполнить размеры пуансона, соответствующие профилю сечения детали.

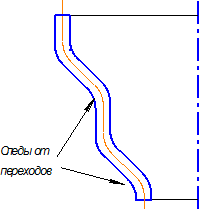

Особенно сложен момент, когда используется многопереходной процесс обжима, в виду того, что остаются следы от переходов.

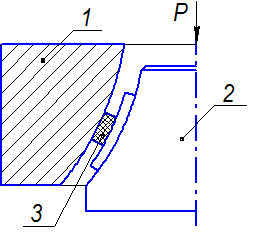

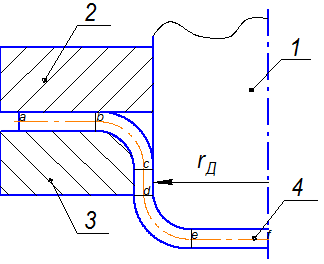

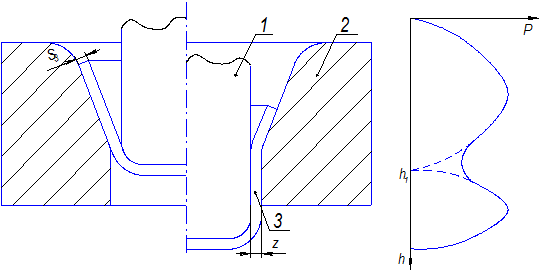

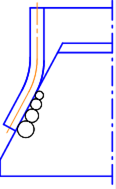

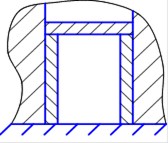

Схема калибровки по внутренней по внутренней поверхности

1 – матрица,

2 – оправка,

3 – эластичный наполнитель.

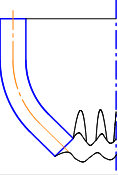

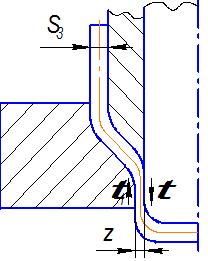

Особенности обжима цилиндрического стакана, полученного вытяжкой

При обжиме деформация в меридиональном направлении может иметь как положительный, так и отрицательный знак.

Если считать коэффициентом обжима ![]() ,

,

то при обжиме цилиндрического стакана ![]() . Те элементы, которые находятся ближе к меньшему основанию

. Те элементы, которые находятся ближе к меньшему основанию ![]() , а те, которые дальше

, а те, которые дальше ![]() . Средняя деформация

. Средняя деформация ![]() . Это с достаточной точностью говорит о том, что длины образующей заготовки и детали одинаковы с погрешностью

. Это с достаточной точностью говорит о том, что длины образующей заготовки и детали одинаковы с погрешностью ![]() 10-12%. Поэтому это условие дает возможность исходя из геометрических размеров определить тангенциальную деформацию, зная форму и размеры заготовки и детали.

10-12%. Поэтому это условие дает возможность исходя из геометрических размеров определить тангенциальную деформацию, зная форму и размеры заготовки и детали.

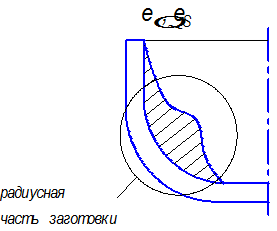

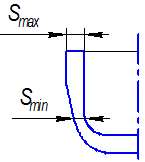

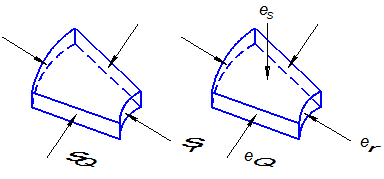

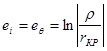

Тангенциальная деформация![]() при обжиме цилиндрического стакана имеет вид, представленный на рисунке.

при обжиме цилиндрического стакана имеет вид, представленный на рисунке.

Больше всего деформации подвержена радиусная часть заготовки

![]()

Таким образом, обжим цилиндрической заготовки имеет следующие особенности:

- меридиональная деформация ![]() 0

0

- тангенциальную деформацию можно найти из равенства длин образующих

- деформация по толщине имеет экстремум, который приходится на радиусную часть

В процессе обжима из-за возможности гофрообразования нежелательно использовать тонкостенные заготовки ![]() .

.

ВЫТЯЖКА

Вытяжка – это процесс, характерной схемой которого является

Способы вытяжки

Процесс вытяжки характеризуется способами . Способов вытяжки очень много, их можно разделить на несколько групп:

- Инструментальные способы вытяжки

- Способы вытяжки с эластичной или жидкостной средой

- Специальные способы вытяжки

1. Инструментальные способы вытяжки

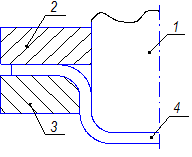

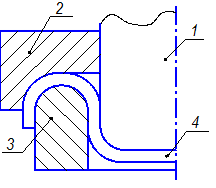

Вытяжка в плоской матрице с плоским прижимом

1 – пуансон

2 – прижим

3 – матрица

4 – деталь

Последующая вытяжка

1 – пуансон

2 – прижим

3 – матрица

4 – деталь

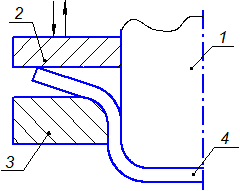

Вытяжка с выворачиванием (с крюком)

1 – пуансон

2 – прижим

3 – матрица

4 – деталь

2. Способы вытяжки с эластичной или жидкостной средой

Вытяжка с эластичной средой

1 – контейнер

2 – эластичная среда

3 – пуансон

4 – прижим

5 – шпилька

3. Специальные способы вытяжки

Пульсирующая вытяжка

1 – пуансон

2 – прижим

3 – матрица

4 – деталь

Сущность состоит в том, что при вытяжке фланец за счет возвратно-поступательного движения прижима то выпрямляется, то гофрит. Коэффициент вытяжки получается очень большой для материала, который слабо упрочняется

Ротационная (давильная) вытяжка

1 – пуансон

2 – заготовка

3 – давильный ролик

4 – прижим

В 20-е гг способ был широко распространен. В 70-е гг к процессу был возобновлен интерес, так как появились станки с ЧПУ. Данный способ применим для тонких и пластичных материалов (алюминиевые сплавы). Давильная вытяжка применяется в основном для мелкосерийного производства.

Способ имеет следующие недостатки: сложна наладка оборудования, часто приходится доводить инструмент вручную, сложно обслуживание, так как требуется большое количество обслуживающего персонала, в связи изделия, получаемые этим способом дорогие.

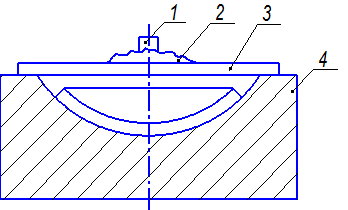

Высокоскоростная вытяжка или вытяжка взрывом

Высокоскоростная вытяжка или вытяжка взрывом

1 – запал

2 – взрывчатое вещество

3 – заготовка

4 – матрица

С помощью запала взрывают вещество и под действием взрывной волны происходит деформирование заготовки.

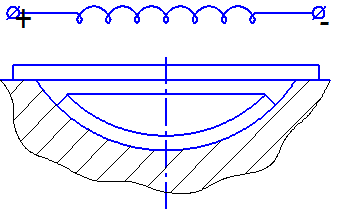

Способ вытяжки с использованием магнитного поля

Данный способ аналогичен предыдущему. Вместо взрывчатого вещества устанавливают индуктор. Материал заготовки должен обладать хорошей электропроводностью. Переменный ток наводит в заготовку магнитное поле, при взаимодействии которого с магнитным полем индуктора заготовка деформируется.

Индуктор должен обладать большой прочностью.

Механизм процесса вытяжки. Схема НДС

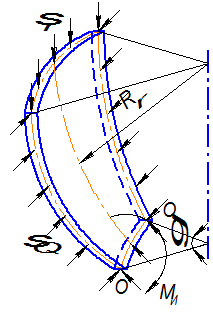

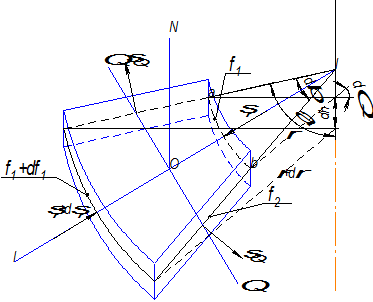

Рассмотрим наиболее полную схему вытяжки с прижимом круглой плоской заготовки.

1 – пуансон

2 – прижим

3 – матрица

4 – заготовка

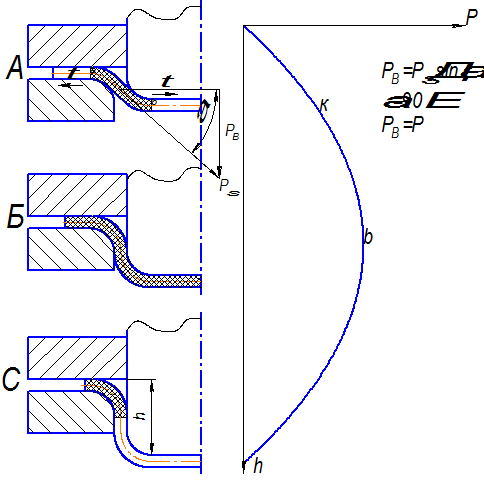

Сам процесс вытяжки условно можно разбить на 3 стадии:

Первая стадия характерна ростом усилия и тем, что пластическая деформация охватывает только часть заготовки, а именно свободную часть – участок ab. Центральная и периферийная часть деформируются упруго. Переход их в пластическое состояние сдерживает сила трения. По мере опускания пуансона происходит утонение и упрочнение свободной части. Она становится способной передавать усилие на соседние элементы и переводить их в пластическое состояние. Кроме того на этой стадии происходит рост усилия за счет изменения угла, обеспечивающего вертикальную проекцию усилия на свободном участке. Рост усилия происходит не только за счет упрочнения, но и за счет изменения угла.

Наконец наступает момент, когда вся заготовка охвачена зоной пластической деформации. На участке kb происходит рост усилия только за счет упрочнения фланца заготовки, не смотря на то, что размеры фланца уменьшаются. Однако наступает момент, когда фланец упрочняется, а его размеры малы и сопротивление его уменьшается. В этот момент наступает максимум усилия. Как правило для глубокой вытяжки происходит полностью обхват заготовкой пуансона в радиусной части и матрицы в радиусной части.

Последняя стадия характеризуется тем, что очаг пластической деформации имеет место не фланце и радиусе закругления. При этом сила падает, так как уменьшается сопротивление фланца. Сечение имеет меньше напряжение, и эта часть переходит в упругую область.

Для небольших коэффициентов вытяжки возможно наличие упругих зон пластических деформаций в зоне дна.

Рассмотрим случай глубокой вытяжки на второй стадии, именно на этой стадии наблюдаются большие усилия и деформации.

Участок ab – характерный участок, который присущ вытяжке.

Участок bc – участок радиусного закругления матрицы. На этом участке происходит утонение заготовки.

Участок cd – цилиндрический участок.

Участок de и ef – участки радиусных закруглений пуансона.

Определение напряжений и деформаций при вытяжке

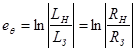

Наиболее просто определяются деформации и напряжения на кромке фланца. На кромке фланца меридиональные напряжения приблизительно равны контактным ![]() .

.

То есть имеем схему линейного напряженного состояния

![]() ,

, ![]() ,

, ![]() (изотропное тело).

(изотропное тело).

Геометрически это можно представить следующим образом:

Зная длины до и после длину окружности заготовки и фланца детали ![]() можно найти тангенциальные деформации кромки.

можно найти тангенциальные деформации кромки.

,

,

при небольших деформациях данное равенство выполняется с погрешностью 2-3%.

Таким образом тангенциальная деформация кромки

.

.

Для изотропного тела ![]() , тогда

, тогда

,

,

.

.

Толщина кромки

.

.

Чем меньше наружный ![]() , тем толще кромка.

, тем толще кромка.

Максимальная толщина кромки детали определяется как

,

,

где ![]() – радиус детали.

– радиус детали.

Нас интересует в основном

- усилие процесса,

- геометрические размеры оснастки,

- величина утонения и утолщения заготовки.

Чтобы определить максимальную величину утонения следует предположить, что наибольшее напряжение и наибольшее утонение находятся в зоне границы радиусной и цилиндрической части. Это объясняется тем, что в этой зоне действуют наибольшие растягивающие напряжения от сопротивления участка фланца заготовки и радиусного участка.

На радиусной части заготовки напряжения уменьшаются за счет активных сил трения на пуансоне и напряжений от изгиба.

В случае, если поверхность радиусной части заготовки сильно отполирована, попала на нее смазка, максимальные напряжения переходят из цилиндрической части в радиусную.

По мере вытяжки это опасное сечение получает наибольшую величину утонения на стадиях, не достигших величины максимального усилия, и затем, переходит на цилиндрическую поверхность. В дальнейшем происходит обрыв дна при меньших значениях величин усилия в случае, если обработка поверхности радиусной части пуансона отлична от полировки. Надо стремится к тому, чтобы смазка в радиусной части не попадала на пуансон. Считают, что схема напряженного состояния – линейная.

Используем уравнение кривой упрочнения степенного вида:

![]() ,

,

где ![]() ,

, ![]() – интенсивности напряжений и деформаций

– интенсивности напряжений и деформаций

![]() ,

, ![]() – константы механических свойств

– константы механических свойств

![]() ,

, ![]() ,

, ![]() .

.

Для линейной схемы напряженного состояния интенсивность напряжений равна ![]()

![]() и

и ![]()

![]()

![]()

![]()

![]()

Из условия постоянства объема ![]() , не учитывая величину упругой деформации

, не учитывая величину упругой деформации ![]() , где

, где ![]() – толщина детали по средней поверхности (

– толщина детали по средней поверхности (![]() ), получаем условие равенства площадей при вытяжке

:

), получаем условие равенства площадей при вытяжке

: ![]() .

.

Условие равенства площадей детали и заготовки положено в основу определения деформаций при вытяжке любого элемента.

Для осесимметричной вытяжки этот элемент является кольцевым.

Так как нас интересует усилие процесса вытяжки, предельный коэффициент, то следует определить величины деформаций для фланцевой части.

Схема к определению деформаций во фланце при осесимметричной вытяжке.

Выделим на фланце бесконечно малый элемент двумя плоскостями, проходящими через ось детали, перпендикулярно к площади фланца и образующие между собой ![]() .

.

Если хотя бы один из размеров элемента имеет бесконечно малый размер, то элемент является бесконечно малым.

С другой стороны этот элемент образован двумя концентрическими окружностями, имеющими центр на оси симметрии и имеющие радиуса ![]() и

и ![]() . Получили элемент abcd. Рассмотрим стадию вытяжки, когда этот элемент находится в положении, ограниченном радиусами

. Получили элемент abcd. Рассмотрим стадию вытяжки, когда этот элемент находится в положении, ограниченном радиусами ![]() и

и ![]() .

.

Деформация любых тангенциальных точек определяется, если мы знаем длину до и после деформацию

,

,

.

.

Длина ![]() задается

задается ![]() .

.

Длина исходного состояния этого элемента ![]() .

.

Находим величину тангенциальной деформации любого элемента с координатой ![]() , если известна длина этого элемента до деформации или известны его координаты.

, если известна длина этого элемента до деформации или известны его координаты.

Если известна зависимость ![]() , то мы получаем величину деформации

, то мы получаем величину деформации ![]() от независимой координаты

от независимой координаты ![]() .

.

Связь между ![]() и

и ![]() находится из условия равенства площадей рассматриваемых элементов до и после деформации.

находится из условия равенства площадей рассматриваемых элементов до и после деформации.

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Теперь можем найти ![]() .

.

Для того, чтобы определить две другие деформации ![]() и

и ![]() используют уравнение связи напряжений и деформаций.

используют уравнение связи напряжений и деформаций.

![]() ,

,

![]() (

(![]() плоская схема напряженного состояния),

плоская схема напряженного состояния),

![]() .

.

Используя методику, предложенную Поповым, Зубцовым, Маловым, будем считать, что соотношение напряжений в процессе формообразования величина постоянная:

![]()

и не зависит от упрочнения и изменения толщины.

Другими словами, рост напряжений за счет упрочнения в обоих случаях происходит пропорционально одному и тому же коэффициенту

![]() .

.

Если меняется толщина заготовки, то меняются и величины напряжений

![]() .

.

Это условие позволяет определить деформации по отношению ![]() и используя уравнения связи (найденных без упрочнения и изменения толщины) по известной одной из деформаций, найти другую деформацию.

и используя уравнения связи (найденных без упрочнения и изменения толщины) по известной одной из деформаций, найти другую деформацию.

.

.

Найдем напряжения, действующие на фланце без учета упрочнения и изменения толщины.

Составим уравнение равновесия на бесконечно малый элемент фланца заготовки.

Составим уравнение равновесия сил, действующих на координату ![]() . На две другие координаты смысла составления уравнений нет, так как они обращаться в тождество.

. На две другие координаты смысла составления уравнений нет, так как они обращаться в тождество.

![]()

![]()

0=0 0=0

![]()

![]()

Раскрыв скобки уберем величины, которые на порядок меньше остальных, а также учтем, что ![]() , тогда получим

, тогда получим

![]() ,

,

![]() (1)

(1)

Найдем значения площадей:

![]() , (2)

, (2)

![]() . (3)

. (3)

Подставив (2) и (3) в (1) получим:

![]() (4)

(4)

Уравнение (4) содержит 2 неизвестных ![]() и

и ![]() .

.

Условие пластичности по максимальным касательным напряжениям:

![]() . (5)

. (5)

![]() определяет схему напряженного состояния, в нашем случае

определяет схему напряженного состояния, в нашем случае ![]() .

.

![]() ,

,

![]() ,

,

![]() .

.

Условие пластичности (без учета упрочнения)(5) запишется следующим образом:

![]() (6)

(6)

Подставив в (4) уравнение (6), получим дифференциальное уравнение с разделяющимися переменными:

![]() . (7)

. (7)

Проинтегрировав уравнение (7) получим:

![]() .

.

Граничные условия: ![]() , тогда постоянная интегрирования

, тогда постоянная интегрирования

![]() .

.

В результате получим:

![]() .

.

При ![]()

![]() будет максимальным.

будет максимальным.

![]() ,

, ![]() ,

, ![]() .

.

Эпюры изменения напряжений и деформаций на фланце при вытяжке

![]()

![]()

![]()

![]()

Определение технологических параметров при вытяжке

- Форма и размеры заготовки

- Геометрические параметры штамповой оснастки (радиус закругления, зазоры)

- Энергетические параметры (усилие процесса, усилие прижима, работа)

- Предельные параметры

1. Определение формы и размеров заготовки

В принципе форма заготовки может быть любой. Её выбирают исходя из 2 принципов:

1. Достичь наивысшего коэффициента металла

2. Получить наибольший коэффициент вытяжки ![]()

Наивысший коэффициент использования металла возможно получить, если стремиться к условию подобия формы исходного материала к форме заготовки.

Коэффициент вытяжки

![]()

наибольший в том случае, если форма заготовки и форма детали совпадает.

Размеры заготовки определяются из условия постоянства площадей заготовки и детали по срединной поверхности.

Условие постоянства объемов:

![]() ,

,

![]() ,

,

где ![]() – средняя толщина детали.

– средняя толщина детали.

На кромке, когда

![]() ,

, ![]() ,

,

,

,

где  .

.

Уравнение связи:

![]() ,

,

это условие выполняется, когда ![]() (

(![]() ).

).

Координата элемента, определяющая то место, где он по толщине не меняется находится из условия:

![]() .

.

![]() ,

,

![]() ,

,

![]() .

.

Получили условие, при котором ![]() . Исходя из этого условия, условие постоянства объема превращается в условие постоянства площадей:

. Исходя из этого условия, условие постоянства объема превращается в условие постоянства площадей:

![]() ,

,

![]() ,

,

где ![]() – площадь элементарных фигур.

– площадь элементарных фигур.

![]()

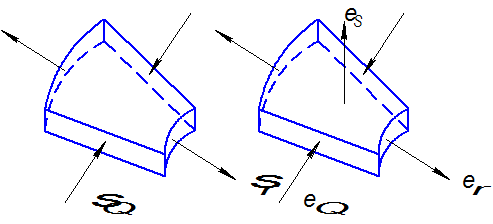

При вытяжке коробчатых изделий расчет размеров заготовки имеет особенность.

Форму заготовки, как правило, представляют в виде прямоугольника или квадрата с радиусами закругления.

Угловые радиуса закруглений ![]() определяются из условия равенства площадей цилиндрической детали и заготовки в виде круга. Цилиндрическая деталь представляет собой цилиндр, радиус закругления которого равен радиусу углового закругления.

определяются из условия равенства площадей цилиндрической детали и заготовки в виде круга. Цилиндрическая деталь представляет собой цилиндр, радиус закругления которого равен радиусу углового закругления.

Эта цилиндрическая деталь может быть составлена из 4 угловых закругления без прямолинейных стенок.

![]()

![]()

Стороны заготовки А и В находят из условия равенства длин образующих

![]() ,

, ![]()

Радиус ![]() проводится из центра.

проводится из центра.

2. Определение геометрических параметров штамповой оснастки

Зазор между матрицей и пуансоном

Зазор между матрицей и пуансоном выбирается из условия, чтобы максимальная толщина вытягиваемой заготовки на претерпевала принудительного утонения, то есть зазор должен быть равен максимальной толщине детали.

![]()

Если зазор будет больше, то деталь будет иметь искривленную форму.

Если зазор меньше, то происходит полупротяжка детали, то есть частичная вытяжка с утонением. Это дает как положительный, так и отрицательный эффект.

![]()

Преимущества вытяжки с принудительным утонением:

1. увеличение высоты заготовки

2. получается более ровный торец, сглаживаются дефекты анизотропии

Утонение сглаживает неровности торца за счет разной величины принудительного утонения

![]()

Недостатки:

1. трудность съема заготовки с пуансона: после вытяжки за счет действия упругой разгрузки заготовка плотно охватывает пуансон

2. нагрев заготовки: происходит переход пластической деформации в тепловую энергию, нагревается инструмент, детали машины быстро выходят из строя.

В связи с этим следует применять систему охлаждения, предусматривать съемники, при этом оборудование усложняется. Поэтому следует выдерживать требуемый зазор.

Радиус закругления матрицы и пуансона

Опыт показывает, что чем меньше радиус закругления, тем требуется меньшие дополнительные напряжения и усилия для достижения заданных параметров.

![]()

На рисунке представлена схема к определению радиуса.

![]() - радиус матрицы (или пуансона),

- радиус матрицы (или пуансона),

![]() - толщина материала,

- толщина материала,

![]() - угол, ограничивающий рассматриваемый бесконечно малый элемент,

- угол, ограничивающий рассматриваемый бесконечно малый элемент,

![]() - дополнительное напряжение, приложенное извне, необходимое для преодоления сопротивления рассматриваемого элемента,

- дополнительное напряжение, приложенное извне, необходимое для преодоления сопротивления рассматриваемого элемента,

![]() - внутренний момент изгиба элемента при изменении его кривизны от конечного значения до бесконечно большого и наоборот.

- внутренний момент изгиба элемента при изменении его кривизны от конечного значения до бесконечно большого и наоборот.

![]()

При гибки

![]()

Изгибающий момент возникает там, где имеет место неравномерно распределение напряжений. Момент возникает и в том случае, когда напряжение имеет один и тот же знак.

![]()

Необходимое дополнительное напряжение определяем из условия равенства работ от внешних и внутренних сил.

![]()

Работа внешних сил

![]() ,

,

где ![]() - единица ширины,

- единица ширины,

![]() ,

, ![]() - плечо,

- плечо,

Работа внутренних сил

![]() .

.

Так как ![]() , то

, то

Таким образом, с уменьшением ![]()

![]()

![]()

![]()

На рисунке показан характер изменения дополнительного напряжения.

![]()

![]()

Чтобы получить деталь с малым радиусом у фланца заготовки, можно ее вытянуть с большим радиусом закругления, а затем калибровать.

![]()

Большие радиуса закругления не рекомендуется брать, особенно для тонкостенной заготовки, так как она может выходить из-под прижима и деформируется на сжатие, теряя при этом устойчивость.

![]()

3. Определение усилия процесса вытяжки

Усилие процесса вытяжки определяется из условия равенства внешнего и внутреннего усилия сопротивления.

![]()

![]()

![]()

Сила и напряжение – векторные величины. Возьмем напряжения в той части заготовки, в которой направление напряжений совпадает с направлением усилия сопротивления и противоположно внешнему, то есть цилиндрический участок заготовки, а напряжение – меридиональное, действующее вдоль образующей (![]() ).

).

![]() ,

,

где ![]() ,

, ![]() .

.

Найдем напряжение в цилиндрической части, используя принцип суперпозиций (наложение одного фактора на другой путем их суммирования). Напряжение в цилиндрической части будем определять как сумму напряжений от нескольких факторов, причем эти составляющие препятствуют, оказывают сопротивление.

![]()

![]()

В данном случае нас интересует максимальное усилие.

На процесс формирования усилия в начальной стадии оказывает влияние и угол, под которым располагается свободный участок

![]()

![]()

Определим каждое из слагаемых:

- ![]() (если

(если ![]() , то получаем не вытяжку, а вырубку)

, то получаем не вытяжку, а вырубку)

- ![]()

![]() - для идеального случая.

- для идеального случая.

Чтобы учесть упрочнение, мы принимаем модель, в соответствии с которой элементы фланца заготовки упрочняются одинаково, причем также как кромка заготовки. Чтобы учесть упрочнение введем степенную функцию, которая учитывает упрочнение: ![]() , где

, где ![]() - константы механических свойств

- константы механических свойств

![]() ,

, ![]() .

.

Интенсивность деформаций заменим максимальной величиной, для кромки ей является тангенциальная деформация

![]() ,

,

![]() .

.

Тангенциальная деформация кромки равна относительной величине перемещения ![]() . Таким образом

. Таким образом  , при

, при ![]() (

(![]() - радиус детали)

- радиус детали)

,

,

где ![]() - коэффициент вытяжки,

- коэффициент вытяжки, ![]() - перемещении кромки, соответствующее максимальному усилию.

- перемещении кромки, соответствующее максимальному усилию.

Последнее выражение получили в результате разложения в степенной ряд ![]() , так как

, так как ![]() .

.

Тогда ![]() .

.

Это выражение позволяет определить, при каких величинах перемещения ![]() кромки

кромки ![]() .

.

При ![]() и

и ![]()

![]() .

.

То есть значение ![]() , при котором напряжение достигает экстремума. Это выражение позволяет учитывать размеры фланца с одной стороны и упрочнение – с другой стороны.

, при котором напряжение достигает экстремума. Это выражение позволяет учитывать размеры фланца с одной стороны и упрочнение – с другой стороны.

Чтобы найти экстремум нужно продифференцировать полученное выражение по ![]() .

.

![]()

![]()

![]()

![]()

- Найдем составляющую трения заготовки на поверхности прижима и матрицы. Будем считать, что прижим является абсолютно жестким, поэтому усилие прижима приходится на площадь поверхности торца.

![]()

![]() ,

,

где ![]() - коэффициент трения,

- коэффициент трения, ![]() - давление прижима на заготовку

- давление прижима на заготовку

![]() .

.

![]() ,

,

![]() находится по табличным данным,

находится по табличным данным,

![]() ,

,

![]() - радиус матрицы,

- радиус матрицы,

![]() - условное давление [МПа], которое прикладывается по всей поверхности фланца в начале процесса вытяжки,

- условное давление [МПа], которое прикладывается по всей поверхности фланца в начале процесса вытяжки,

![]() - площадь фланца, находящаяся под прижимом,

- площадь фланца, находящаяся под прижимом,

![]() можно найти теоретически из условия

можно найти теоретически из условия

![]() ,

,

то есть вариация работ от внешних и внутренних сил на возможных перемещениях минимальна.

Вариация – это возможное перемещение.

![]()

Внутренние силы – это силы, связанные с напряжениями, возникающими внутри заготовки. ![]() - это напряжение внешних сил.

- это напряжение внешних сил.

![]() .

.

Задача решается путем решения интегральных уравнений, которые представляются в виде системы, и в них нужно найти те параметры процесса, по которым минимизируется вариационное выражение.

В данном случае ![]() . Причем в границах интегрирования

. Причем в границах интегрирования ![]() .

.

Давление ![]() должно быть оптимальным, а именно таким, чтобы усилие вытяжки было при нем наименьшим при достаточном качестве изделия.

должно быть оптимальным, а именно таким, чтобы усилие вытяжки было при нем наименьшим при достаточном качестве изделия.

![]()

Большое давление ![]() приводит к росту трения под прижимом и росту напряжений в опасном сечении.

приводит к росту трения под прижимом и росту напряжений в опасном сечении.

Малое значение ![]() приводит к небольшому гофрообразованию фланца, которое необходимо устранить, применяя дополнительное напряжение в опасном сечении.

приводит к небольшому гофрообразованию фланца, которое необходимо устранить, применяя дополнительное напряжение в опасном сечении.

![]() .

.

Кроме того, что на ребре матрицы происходит изгиб, происходит еще и трение

Составим схему действия сил на бесконечно малый элемент при изгибе тонкой нити. Уравнение действия сил называют уравнением Эйлера.

![]()

Составим уравнение равновесия сил на ось ОN

![]() .

.

Пренебрегая слагаемыми более высокого порядка, мы получаем тождество

![]()

![]()

Составим уравнение равновесия сил на ось , перпендикулярную ОN

![]()

![]() ,

,

Учтем, что ![]() ,

, ![]() - толщина,

- толщина, ![]() - ширина,

- ширина, ![]() , так как

, так как ![]() ,

,

![]() ,

,

![]() ,

,

![]()

после преобразований получим уравнение Эйлера:

![]() ,

,

где ![]() .

.

Чем больше угол закручивания, тем труднее перетащить гибкую нить.

Таким образом, получаем окончательное напряжение в опасном сечении в цилиндрической части

![]()

![]()

Данное уравнение используется в том случае, если при вытяжке используется ненормализованные технологические параметры, то есть отличные от справочных.

Например:

1. Вытяжка заготовки с узким фланцем и маленьким радиусом закругления.

2. Когда требуется большое усилие прижима, например, при вытяжке тонкостенных заготовок с большим фланцем.

Коэффициент вытяжки для тонких заготовок меньше, чем для толстых

![]()

Таким образом, ![]()

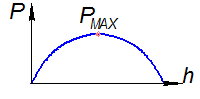

Для кривошипных прессов важным показателем является работа процесса.

Геометрически работа процесса определяется площадью фигуры, находящейся под графиком усилия процесса.

![]() ,

,

где ![]() - высота детали,

- высота детали, ![]() .

.

Цилиндрическая деталь ![]() Деталь с фланцем

Деталь с фланцем ![]()

![]()

![]()

4. Определение числа переходов при вытяжке

Часто коэффициент вытяжки, необходимый для получения детали, больше предельного коэффициента

![]() .

.

![]() - коэффициент вытяжки.

- коэффициент вытяжки.

Предельный коэффициент вытяжки – это самый большой коэффициент, при котором заготовка вытягивается без дефектов.

Дефекты при вытяжке:

1. Обрыв дна заготовки

Образуется если:

1) ![]() ;

;

2) ![]() ;

;

3) ![]() ;

;

4)![]() .

.

![]()

2. Чрезмерное утонение

![]() Допускается минимальное утонение до 15%.

Допускается минимальное утонение до 15%.

Образуется если:

1) ![]() ;

;

2) ![]() ;

;

3) ![]() ;

;

4)![]() .

.

![]()

3. Образование полос на детали

Полосы – это наличие мелких гофр, которые выправляются при переходе через ребро матрицы.

Образуется, если ![]() .

.

![]()

4. Неровный торец

Образуется, когда прижим неравномерно прижат с одной из сторон.

![]()

5. Такая форма заготовки образуется в результате большого зазора между матрицей и пуансоном.

Предельный коэффициент вытяжки ![]() определяется из условия

определяется из условия ![]()

![]() .

.

В этот момент определяют ![]() .

.

![]()

![]()

Отсюда находим предельный коэффициент ![]() .

.

Другими словами, если процесс вытяжки происходит в нестандартном режиме (прижим, радиус закругления матрицы и др.), то находят ![]() , то есть

, то есть ![]() .

.

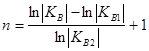

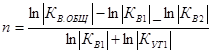

Число переходов при вытяжки определяют следующим образом:

![]() ,

,

![]() ,

,

перепишем выражение в следующем виде

![]() ,

,

в результате получим

![]() ,

,

то есть процесс можно разбить на n операций вытяжки.

Число операций вытяжки n легко бы нашлось, если бы задались, что ![]()

Однако практика показывает, что коэффициенты вытяжки на разных операциях – разные. Причем на первых операциях ![]() наибольший, на последующих он значительно меньше, примерно в

наибольший, на последующих он значительно меньше, примерно в ![]() раза. Однако, начиная со второй операции

раза. Однако, начиная со второй операции ![]() , а

, а ![]() .

.

![]()

То, что на последующих операциях коэффициент вытяжки значительно меньше, чем на первой операции, объясняется следующими причинами:

1. Заготовка в виде цилиндра уже упрочнена. Фланец упрочняется и утолщается, и его значительно труднее тянуть.

2. Имеет место дополнительное напряжение от изгиба и трения не только по радиусу матрицы, но и по радиусу прижима (участок bc).

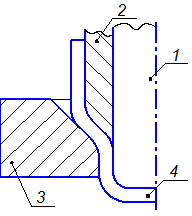

1 – пуансон,

2 – прижим,

3 – деталь,

4 – матрица.

![]()

Диаграмма усилия при вытяжке на последующих операциях выглядит следующим образом:

1 – диаграмма первого перехода,

2 – диаграмма последующих переходов.

Диаграмма 1 короче, однако, усилие процесса выше за счет площади сечения. На последующих – усилие меньше, так как площадь сечения уменьшается.

График изменения напряжений в опасном сечении:

![]()

Но напряжения в первом и последующих переходах в опасном сечении одинаковы, они не должны превышать предел прочности.

При вытяжке последующих переходов опасными сечениями являются участки прежде недеформируемые.

Возможность последующих операций вытяжки в первую очередь объясняются снижением коэффициента вытяжки или уменьшением зоны сопротивления очага деформации.

Поэтому последнее равенство запишется следующим образом: на последующих операциях приняты одинаковые коэффициенты, их число n-1, а на первом переходе – отличный от вышесказанных.

![]() .

.

Прологарифмируем данное выражение, в результате получим:

![]() .

.

Найдем число переходов:

.

.

Опыты показывают, что ![]() ,

, ![]() .

.

Полученное количество переходов ![]() округляют до целого числа

округляют до целого числа ![]() .

.

Пример: полученное число переходов ![]()

![]()

![]() .

.

После этого нужно скорректировать коэффициенты вытяжки по переходам следующим образом: снижая пропорционально эти коэффициенты так, чтобы их произведение было равно этому целому числу

![]()

Коэффициент вытяжки можно снизить на одной операции, но на ней снизится надежность (оснастки, оборудования и др.), а на другой останется прежней. То есть так делать нежелательно, так как нужно, чтобы истирание проходило равномерно, тогда будет получена надежная технология и производство.

Специальные способы вытяжки

Специальные способы – те, которые редко встречаются, нетрадиционные. Как правило, они находят применение в авиационном производстве.

К специальным относятся:

1. Способы вытяжки с применением эластичной или жидкостной среды

2. Способы вытяжки с применением взрывных устройств (высокоскоростная вытяжка)

3. Виды вытяжки с нагревом в различных частях заготовки

1. Способы вытяжки с применением эластичной или жидкостной среды

- Вытяжка по жесткому пуансону и эластичной матрице

Это наиболее распространенный способ, он применяется на многих предприятиях.

![]()

![]() - давление в контейнере от сжатия эластичной среды,

- давление в контейнере от сжатия эластичной среды,

![]() - касательные напряжения, действующие на заготовку.

- касательные напряжения, действующие на заготовку.

1 – контейнер,

2 – эластичная среда (полиуретан, резина – эластомер),

3 – заготовка,

4 – пуансон,

5 – прижим,

6 – шпилька,

7 – стол пресса.

Вытяжка с применением эластичной матрицы имеет следующие преимущества:

1. Увеличенный коэффициент вытяжки за счет действия активных сил трения на поверхности заготовки и пуансона. Активные силы трения перемещают опасное сечение из зоны радиуса пуансона в зону радиуса скругления матрицы, при этом опасное сечение более упрочнено и имеет большую толщину.

2. Возможность быстрой переналадки инструмента путем замены только пуансона и прижима.

Недостатки:

1. Слишком большое усилие процесса

![]() ,

,

где ![]() - площадь сечения контейнера.

- площадь сечения контейнера.

2. Применяется только для деталей с фланцем, либо фланец приходится отрезать.

Для этого способа используется специализированный пресса QRD, QRB.

- Способ вытяжки по жесткой матрице и эластичному пуансону

![]()

1 – контейнер,

2 – эластичный пуансон,

3 – заготовка,

4 – жесткая матрица.

Данный способ предложен Масленниковым, но он не нашел широкого применения, так как для многократного перемещения контейнера требуется сложное оборудование.

Преимущество:

1. По сравнению с предыдущим способом требуется меньшие усилия

- Гидромеханическая вытяжка

![]()

1 – пуансон,

2 – прижим,

3 – заготовка,

4 – жидкость (может быть разной вязкости),

5 – контейнер,

6 – предохранительное устройство.

Принцип работы: заготовка перемещаясь с пуансоном в контейнер с жидкостью создает высокое давление, которое позволяет жидкости вытечь в зазор между матрицей и заготовкой.

Преимущества:

1. Уменьшается трение по радиусу матрицы.

2. Создаются активные силы трения по пуансону.

3. Увеличивается коэффициент вытяжки.

Недостатки:

1. Сложное устройство.

2. Трудоемкость в отладки.

3. Необходимо оставлять фланец.

4. Большое усилие процесса.

2. Способы вытяжки с применением взрывных устройств (высокоскоростная вытяжка)

-Высокоскоростная вытяжка (вытяжка взрывом)

![]()

1 – запал,

2 – взрывчатое вещество,

3 – прижим,

4 – заготовка,

5 – матрица.

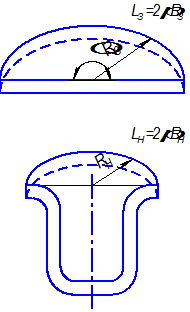

Способ находит применение при изготовлении крупногабаритных изделий диаметром от 5 до 20 м. Мощность взрыва, направленная в сторону деформирования рассчитывается из условия ![]() . Также способ применяется при изготовлении крупногабаритных зеркал для астрономической техники.

. Также способ применяется при изготовлении крупногабаритных зеркал для астрономической техники.

-Магнитно-импульсная вытяжка

![]()

1 – индуктор,

2 – деталь,

3 – прижим,

4 – заготовка,

5 – матрица.

Принцип работы:

По индуктору проходит переменный ток (разряд конденсатора). В результате вокруг индуктора возникает сильное магнитное поле переменное по величине. Это магнитное поле в свою очередь вызывает токи Фуко в металлической заготовке, которая должна быть электропроводна. Токи Фуко движутся хаотично, эти токи формируют свое магнитное поле. Эти поля взаимодействуют между собой путем отталкивания друг от друга с силой, достаточной для деформирования заготовки.

Недостатки способа :

1. Способ хорош только для электропроводных материалов

2. Требуется индуктор, который по механическим характеристикам не должен деформироваться.

Данный способ применяется для относительно небольших деталей. Также он применяется для плотного соединения двух деталей.

![]()

Также можно выделить следующие специальные способы вытяжки.

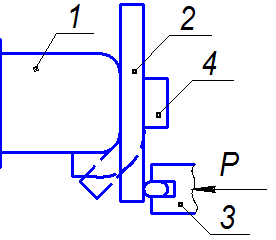

- Вытяжка с пульсирующим прижимом

![]()

1 – пуансон,

2 – прижим,

3 – заготовка,

4 – матрица.

Принцип работы:

При вытяжке тонкостенных заготовок прижим совершает пульсирующие движения с небольшой амплитудой. При вытяжке образуются гофры на фланце, что приводит к увеличению площади поверхности фланца. При опускании прижима вниз происходит выпрямление гофр и избыток металла по действием силы Р перемещается в очко матрицы. Коэффициент вытяжки составляет примерно ![]() .

.

![]()

Недостатки способа :

1. Требуется специализированное оборудование

2. Материал должен обладать малой степенью упрочнения, то есть кривая упрочнения желательно должна иметь следующий вид. Такими свойствами обладают такие материалы, как АД0, АД1. В противном случае наклеп будет настолько велик, что материал разрушится.

- Инструментальная вытяжка с активными силами трения

Принцип работы: Упругое кольцо имеет возможность увеличивать свой диаметр в упругой области. Не мешая основному процессу вытяжки, оно, плотно прижимая заготовку к пуансону, способствует возникновению активных сил трения ![]() , действующих на заготовку по всей вытянутой цилиндрической части. С другой стороны на поверхности с ее стороны вызывает реактивные силы

, действующих на заготовку по всей вытянутой цилиндрической части. С другой стороны на поверхности с ее стороны вызывает реактивные силы ![]() . Однако площадь, где действуют активные силы на много превышают площадь, где действуют реактивные силы. Поэтому упругое кольцо позволяет снизить напряжения в опасном сечении и увеличивать коэффициент вытяжки, но не на много, примерно на 10-20 %

. Однако площадь, где действуют активные силы на много превышают площадь, где действуют реактивные силы. Поэтому упругое кольцо позволяет снизить напряжения в опасном сечении и увеличивать коэффициент вытяжки, но не на много, примерно на 10-20 %

![]()

1 – пуансон,

2 – прижим,

3 – заготовка,

4 – матрица,

5 – упругое кольцо.

![]()

![]()

Главным преимуществом упругого кольца является то, что оно может выполнить функцию уменьшения разнотолщинности по периметру сечения для анизотропных деталей.

Усилий требуется на много меньше при повторной деформации заготовки, так как она уже находится в пластическом состоянии. Это дает возможность после того, как произошла вытяжка использовать упругое кольцо как съемник. Оно после вытяжки уменьшает диаметр, и заготовка при дальнейшем движении снимается.

- Вытяжка с упругим прижимом

![]()

![]()

1 – пуансон,

2 – прижим,

3 – деталь,

4 – матрица.

![]()

Для обычных условий вытяжки, то есть при жестком прижиме, для очень тонких заготовок ![]() при зазоре 0,07-0,05 мм образуется гофра в зоне, свободной от контакта прижима с заготовкой (зона ab). При обычных условиях гофра, проходя через перегиб, выпрямляется, для этого требуется большее усилие. Наличие упругого прижима дает условие соприкосновения заготовки по всей поверхности фланца.

при зазоре 0,07-0,05 мм образуется гофра в зоне, свободной от контакта прижима с заготовкой (зона ab). При обычных условиях гофра, проходя через перегиб, выпрямляется, для этого требуется большее усилие. Наличие упругого прижима дает условие соприкосновения заготовки по всей поверхности фланца.

Преимущества:

1. Это устраняет гофрообразование на свободном участке фланца

2. Уменьшает усилие прижима

3. Увеличивает коэффициент вытяжки

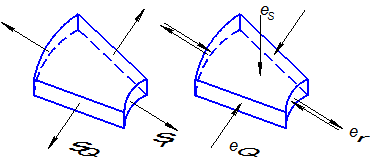

Особенности вытяжки деталей с фланцем

Различают вытяжку с

- широким фланцем

- узким фланцем

![]()

Вытяжка деталей с широким фланцем имеет особенность, что процесс заканчивается при усилии, которое не достигает максимального значения в случае вытяжки этой детали на провал.

![]()

Теоретически определить вытяжку с широким фланцем можно согласно ранее приведенным формулам.

![]()

Зная радиус заготовки, радиус кромки, механические свойства получаем относительную величину перемещения кромки.

Если ![]() (*), то фланец широкий.

(*), то фланец широкий.

![]() , следовательно возможность обрыва дна больше во втором случае. Вытяжка заготовок с широким фланцем имеет значительный запас прочности в опасном сечении, а следовательно можно увеличить коэффициент вытяжки для деталей с широким фланцем. Увеличение составляет

, следовательно возможность обрыва дна больше во втором случае. Вытяжка заготовок с широким фланцем имеет значительный запас прочности в опасном сечении, а следовательно можно увеличить коэффициент вытяжки для деталей с широким фланцем. Увеличение составляет ![]() .

.

Другими словами, можно получить деталь с широким фланцем меньшего диаметра. Деталь с широким фланцем с диаметром ![]() имеет такое же напряжение в опасном сечении, как и вытяжка цилиндрических деталей с диаметром

имеет такое же напряжение в опасном сечении, как и вытяжка цилиндрических деталей с диаметром ![]() .

.

Метод, связанный с определением предельного коэффициента вытяжки:

![]()

![]()

![]()

При последующей операции вытяжки, не зависимо от формы заготовки (с фланцем или без фланца), коэффициент вытяжки одинаковый и выбирается из таблицы.

Количество переходов для детали с фланцем определяется следующим образом

![]()

Учет детали с фланцем направлен на интенсификацию вытяжки.

Детали с узким фланцем , для которых не выполняется соотношение (*) рассчитываются также, как обычные цилиндрические детали.

Так как усилие, на котором заканчивается процесс хотя и меньше, но заготовка прошла при вытяжке стадию ![]() , которая и определяет предельный коэффициент. Поэтому напряжение, соответствующее этой стадии равно напряжению, соответствующее

, которая и определяет предельный коэффициент. Поэтому напряжение, соответствующее этой стадии равно напряжению, соответствующее ![]() , поэтому заготовка также порвется, как и цилиндрическая.

, поэтому заготовка также порвется, как и цилиндрическая.

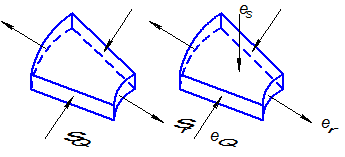

Схема последующей вытяжки для детали с широким фланцем методом последовательных цилиндров

![]()

1 – пуансон,

2 – прижим,

3 – деталь,

4 – матрица.

Особенности:

Очень трудно установить момент окончания процесса вытяжки. Если не дотянуть заготовку, то останется волна; если перетянуть заготовку, то либо произойдет сильное утонение, либо образуется обрыв. Чтобы этого избежать на последующих переходах занижают коэффициент вытяжки на 20-30%.

Фланец заготовки может быть как плоским, так и коническим.

Схема вытяжки для детали с широким фланцем методом параллельных конусов

![]()

Этот метод вытяжки, по сравнению с методом последовательных цилиндров, встречается чаще.

Вытяжка с принудительным утонением

Вытяжка с принудительным утонением – это та вытяжка, при которой зазор между матрицей и пуансоном меньше толщины исходного материала.

В этом случае в зависимости от величины зазора различают:

- чистую вытяжку с утонением

- вытяжку с протяжкой

Вытяжку с утонением как правило производит на втором переходе, либо используют совмещенный способ вытяжки.

![]()

Если ![]() , то это чистая вытяжка с утонением.

, то это чистая вытяжка с утонением.

Если ![]() , то это вытяжка с протяжкой

. При вытяжке с протяжкой утонению подвергается только периферийная часть заготовки.

, то это вытяжка с протяжкой

. При вытяжке с протяжкой утонению подвергается только периферийная часть заготовки.

Вытяжка с утонением производится на втором переходе , так как на последующих операциях вытяжки диаграмма изменения усилия выглядит следующим образом.

![]()

1 – диаграмма первого перехода,

2 – диаграмма последующего перехода,

3 – вытяжка с утонением.

Принудительное утонение вызывает дополнительные напряжения в опасном сечении. Чтобы не произошел обрыв необходимо принудительно утонять заготовку в начальной стадии, когда усилие не достигло максимального значения. При дальнейшем процессе вытяжки на цилиндрической части между заготовкой и пуансоном возникают активные силы трения. По мере достижения максимума усилия образуется достаточно протяженный цилиндрический участок, а следовательно значительные величины активных сил трения. Они снижают напряжения в опасном сечении, и опасное сечение перемещается вверх – в зону принудительного утонения, где заготовка сильно упрочнена. Утолщение происходит за счет уменьшения толщины не только в случае, когда зазор меньше исходной толщины, но и за счет набранного утолщения. Поэтому это сечение носит достаточно прочный характер и обеспечивает процесс вытяжки без обрыва, хотя усилие возрастает.

![]()

На первом переходе производят вытяжку с протяжкой, когда принудительное утонение начинается после того, как набран цилиндрический участок.

Процесс вытяжки с принудительным утонением возможен как совмещенный процесс. Совмещенный процесс – это сначала вытяжка заготовки в конический полуфабрикат, а затем последующая вытяжка с принудительным утонением.

На рисунке представлена схема процесса и диаграмма изменения усилия.

1 – пуансон,

2 – матрица,

3 – заготовка.

Совмещенный процесс вытяжки производится последовательно. Сначала из плоской заготовки в конический конус формируется конический полуфабрикат. Глубина конуса определена условием, что принудительного утонения начинается в момент, когда усилие вытяжки значительно меньше максимума. Это делается для того, чтобы компенсировать напряжения от принудительного утонения.

Часто процесс вытяжки с утонением происходит практически без изменения наружного диаметра заготовки. Такой процесс называется протяжкой .

![]()

Вытяжка с утонением – единственный процесс, при котором схема напряженного состояния считается объемной в очаге утонения, а деформированное состояние считается плоским.

Разновидностью вытяжки с принудительным утонением считается процесс ротационного выдавливания .

Здесь в качестве оборудования используются токарные станки с ЧПУ.

![]()

1 – оправка,

2 – прижим,

3 – заготовка,

4 – давильник.

![]()

Возможно два варианта:

1. Если происходит принудительное утонение, то давильник передвигается в одном направлении.

2. Если нет необходимости принудительного утонения, то процесс – обкатка, давильник совершает сложное перемещение относительно заготовки и оправки.

Принудительное утонение применяется для мягких материалов. Способ широко применялся в 20-30 гг.

Определение основных технологических параметров при вытяжке с утонением

Основными технологическими параметрами являются:

- форма и размеры заготовки,

- усилие процесса,

- количество переходов.

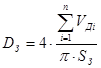

1. Определение формы и размеров заготовки

Форма заготовки независимо от формы детали берется круглая. Из нее получаются прямоугольные, круглые, эллиптические и др. детали.

Размеры заготовки определяются из следующего условия

![]() ,

,

![]() ,

,

![]() ,

,

где ![]() - число элементарных частей заготовки,

- число элементарных частей заготовки, ![]() - объем элементарной части. То есть каждый элементарный объем может иметь разную толщину.

- объем элементарной части. То есть каждый элементарный объем может иметь разную толщину.

Из последнего выражения находят диаметр заготовки:

2. Определение усилия процесса

![]() ,

,

где ![]() - радиус детали,

- радиус детали,

![]() - толщина детали,

- толщина детали,

![]()

3. Определение числа переходов

Общий коэффициент вытяжки

![]() ,

,

где ![]() - площади сечения заготовки и детали.

- площади сечения заготовки и детали.

Умножим числитель и знаменатель на одинаковое выражение

![]()

Перепишем данное выражение в следующем виде

![]()

![]() ,

,

![]() - коэффициент вытяжки и коэффициент утонения на n переходе.

- коэффициент вытяжки и коэффициент утонения на n переходе.

Будем считать, что ![]() и

и ![]() . Это условие выполняется не смотря на то, что между переходами промежуточную разупрочняющую термообработку.

. Это условие выполняется не смотря на то, что между переходами промежуточную разупрочняющую термообработку.

Таким образом, получим ![]() .

.

Число переходов при вытяжке может быть больше, чем число операций принудительного утонения, тогда расчет сильно усложняется. Но в нашем случае получим:

![]()

Из этого выражения находится число переходов ![]()

![]()

В случае несовпадения числа переходов вытяжки и числа операций с принудительным утонением число переходов находится следующим образом:

![]() ,

, ![]() .

.

В этом случае обязательным условием является задание числа вытяжек, либо числа вытяжек с принудительным утонением. То есть задать либо ![]() , либо

, либо ![]() . Как правило задается то число, которое является наибольшим.

. Как правило задается то число, которое является наибольшим.

Если ![]()

![]() задается

задается ![]() .

.

Но в качестве оценочного варианта используется приблизительное число ![]() или

или ![]() либо для чистой вытяжки, либо для чистой протяжки.

либо для чистой вытяжки, либо для чистой протяжки.

Для каждого материала ![]() ,

, ![]()

![]()

![]()

Недостатки процесса вытяжки с принудительным утонением:

1. Необходимость использования съемного устройства

2. Сильный нагрев оснастки и оборудования.

Один из способов съема состоит в следующем:

Упругое кольцо имеет больший диаметр, чем наружное кольцо матрицы. Наличие упругого кольца позволяет

![]()

1 – пуансон,

2 – матрица,

3 – заготовка,

4 – упругое кольцо.

1. получить более ровный торец детали за счет устранения небольших несоосностей пуансона и матрицы;

2. упростить схему съема детали с пуансона.

Величина упругой деформации (величина пружинения)

![]()

![]()

![]() мм.

мм.

Данный способ позволяет получить более ровный торец.

РАЗДАЧА

Раздача – это процесс со следующей характерной схемой напряженно-деформированного состояния

Способы раздачи

Способ раздачи на конической оправке трубной заготовки

![]()

1 – оправка,

2 – заготовка.

Раздача с применением эластичной среды

![]()

1 – пуансон,

2 – матрица,

3 – заготовка,

4 – упругая среда.

Последующий способ раздачи

![]()

1 – пуансон,

2 – заготовка,

3 – оправка.

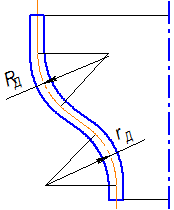

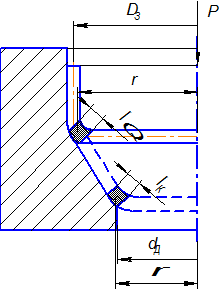

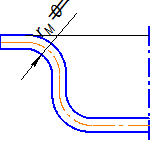

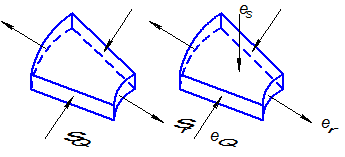

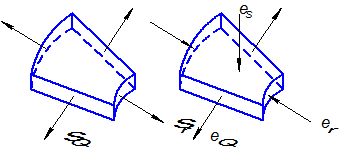

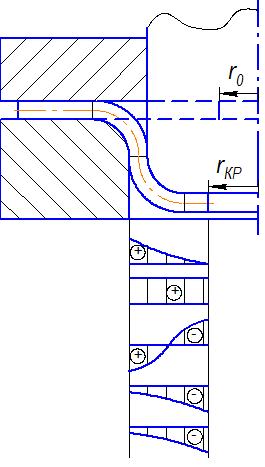

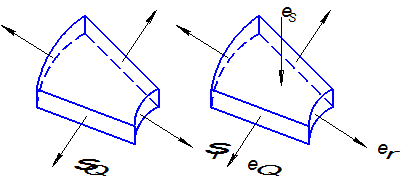

Механизм и схемы напряженно-деформированного состояния при раздаче

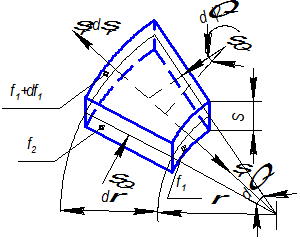

Рассмотрим обобщенный механизм способа раздачи на конической оправке.

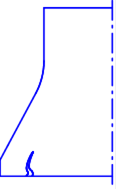

![]()

ab – участок упругого деформирования, передающий основное усилие,

bc – участок радиуса свободного изгиба,

cd – основной участок пластической деформации,

de – участок закругления по радиусу оправки,

ef – упругий участок.

Всегда необходимо, чтобы ![]() . Если

. Если ![]() , то заготовка будет отходить от оправки.

, то заготовка будет отходить от оправки.

Рассмотрим схемы напряженно-деформированного состояния.

![]()

Для участков bc, dc, de схема напряженно-деформированного состояния – одинаковая, но величины напряжений и деформаций – разные.

При раздаче нужно учитывать, чтобы ![]() , где

, где ![]() - радиус оправки,

- радиус оправки, ![]() .

.

![]()

Если данное условие не выполняется, то получаем следующее условие формообразования:

Если ![]() , то заготовка отходит от оправки.

, то заготовка отходит от оправки.

![]() ,

,

![]() .

.

Чтобы этого избежать следует напряжение ![]() , либо производить формирование по матрице.

, либо производить формирование по матрице.

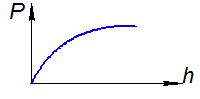

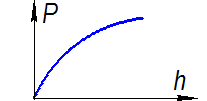

График изменения усилия при раздаче имеет следующий вид

![]()

АВ – участок неустановившегося деформирования,

Bh – участок установившегося деформирования.

Они отличаются тем, что на участке АВ для каждого элемента соотношение напряжений ![]() , а для участка Bh

, а для участка Bh![]() .

.

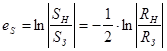

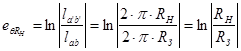

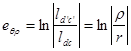

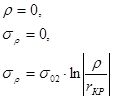

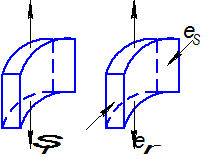

Определение напряжений и деформаций при раздаче

![]()

Наиболее просто напряжения и деформации определяются для кромки заготовки

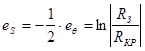

![]() ,

,

![]() ,

,

тангенсальная деформация .

.

Так как ![]() , то

, то ![]() .

.

Если считать, что кромка деформируется как модель, близка к линейному растяжению, то для изотропного металла имеет место соотношение следующее соотношение дефомаций

![]() .

.

![]() – конечная величина.

– конечная величина.

![]()

![]()

![]() .

.

Чтобы определить деформацию для других элементов, используем уравнение связи напряжений и деформаций.

![]() . (*)

. (*)

Данное уравнение получено из следующего: для монотонного процесса( для немонотонного используют скорости деформаций) имеем:

![]() ,

,

![]() .

.

Перепишем уравнение (*) в следующем виде:

.

.

Данное уравнение дает возможность определить деформации любого элемента для случая

1. если процесс монотонный, то есть все время происходит либо увеличение, либо уменьшение размеров;

2. когда известна одна из деформаций, например из геометрических соотношений;

3. Соотношение напряжений ![]() находится из условия упрочнения и трения, также как при вытяжке.

находится из условия упрочнения и трения, также как при вытяжке.

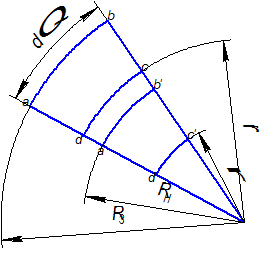

Тангенсальную деформацию при раздаче находим из геометрических соотношений. Независимо от того, какой элемент мы рассматриваем с координатой ![]() – этот элемент имеет длину

– этот элемент имеет длину ![]() . Поэтому для любого элемента мы находим

. Поэтому для любого элемента мы находим

.

.

Далее определим соотношение напряжений для идеального случая без учета трения, упрочнения, изменения толщины.

Для этот используем инженерный метод, решая уравнение равновесия.

Выделим бесконечно малый элемент.

Бесконечно малый элемент находится в равновесии силы, моментов или работы. Так как задача статическая, то мы рассматриваем условие равновесия сил. Находится условие равновесия сил по всем взаимно перпендикулярным осям: ![]() ,

, ![]() ,

, ![]() .

.

В виду симметрии сумма сил на ось ![]() обращается в тождество

обращается в тождество![]() ,

, ![]() .

.

Аналогично сумма сил на ось ![]() обращается в тождество

обращается в тождество ![]() ,

, ![]() .

.

Составим уравнение равновесия на ось ![]()

![]() ,

,

![]() ,

,

здесь ![]() ,

,

![]() (где S-толщина),

(где S-толщина),

![]() ,

,

![]() ,

,

![]() .

.

После подстановки полученных значений площадей, приравняв слагаемые более высокого порядка к 0, получим:

![]() (**)

(**)

напишем упрощенное уравнение пластичности

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() . (***)

. (***)

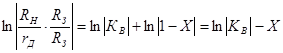

После подставки (***) в (**), получим ![]() - дифференциальное уравнение 1-ого порядка с разделяющимися переменными. После интегрирования последнего выражения, получим

- дифференциальное уравнение 1-ого порядка с разделяющимися переменными. После интегрирования последнего выражения, получим

![]() .

.

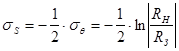

Постоянная интегрирования С находится из условия:

Если провести анализ с учетом трения, то схема действия сил на бесконечно малый элемент будет выглядеть следующим образом:

![]()

Считаем схему напряженного состояния плоской, но когда учитываем трение, то учитываем касательные напряжения. Напряжение ![]() суммируется по бесконечной образующей и становится соизмеримым с

суммируется по бесконечной образующей и становится соизмеримым с ![]() и

и ![]() и составляет 30-40%.

и составляет 30-40%.

,

,

![]() ,

,

![]() .

.

Зная эти напряжения, можно построить эпюры.

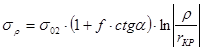

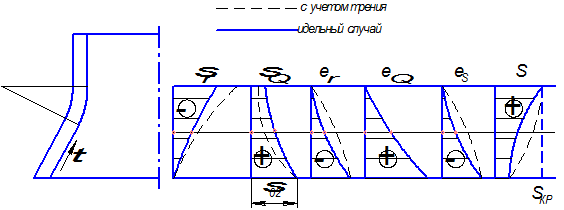

Эпюры напряжений и деформаций при раздаче

![]()

![]() ,

,

![]() .

.

Определение технологических параметров при раздаче

- форма и размеры заготовки;

- усилие и работа процесса;

- предельные коэффициенты раздачи;

- количество переходов.

1. Определение формы и размеров заготовки

Толщина и форма сечения заготовки в виде круга, эллипса, прямоугольного сечения полностью соответствует толщине и форме сечения упругой части, передающей усилие.

![]()

![]()

![]()

![]()

Размеры детали определяются из условия постоянства объемов при раздаче.

![]() ,

,

где ![]() – объем элементарных частей детали,

– объем элементарных частей детали,

![]() ,

,

![]() ,

,

![]() .

.

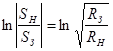

Используя уравнение связи на кромке

![]() ,

, ![]() ,

,

![]()

,

,

то есть кромка утоняется,

![]() .

.

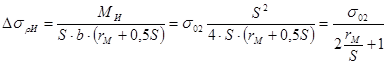

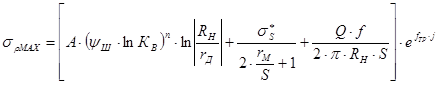

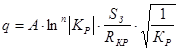

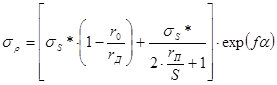

2. Определение усилия и работы процесса раздачи

![]()

Расчет внешнего усилия ведется из условия равенства его внутреннему сопротивлению ![]()

Сила и напряжение – величины векторные, они совпадают по направлению

![]() ,

,

![]() ,

, ![]() ,

,

![]() напряжение – меридиональное

напряжение – меридиональное ![]()

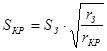

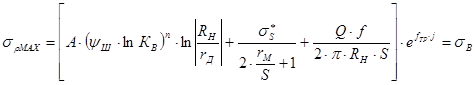

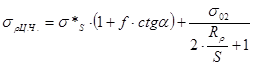

Определим напряжение в цилиндрической части с учетом трения, изгиба, упрочнения

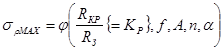

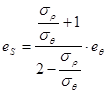

,

,

где![]() ,

,

![]() – коэффициент трения

– коэффициент трения ![]() ,

,

![]() – коэффициент, зависящий от конструкции,

– коэффициент, зависящий от конструкции,

![]() – предел текучести с учетом упрочнении средний по очагу деформации

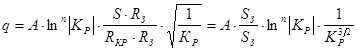

– предел текучести с учетом упрочнении средний по очагу деформации ![]()

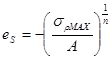

Для нахождения ![]() используем кривую упрочнения. Учтем упрочнение степенной функцией.

используем кривую упрочнения. Учтем упрочнение степенной функцией.

![]() ,

,

где ![]() – интенсивность деформаций

– интенсивность деформаций ![]() , для цилиндрических образцов

, для цилиндрических образцов ![]() ,

,

![]() – константы механических свойств

– константы механических свойств ![]() ,

, ![]() .

.

![]() – относительное сужение и расширение при образовании шейки.

– относительное сужение и расширение при образовании шейки.

При раздаче можно считать, что ![]() с погрешностью

с погрешностью ![]()

.

.

Другими словами каждый элемент имеет свою степень упрочнения, то есть вносит свою часть в напряжение ![]() .

.

Для практических технологических целей можно считать, что влияние упрочнения всех элементов в очаге деформации эквивалентно влиянию упрочнения элементов, находящихся в средней части очага деформации, то есть

.

.

Данная задача является статической, то есть рассматриваем напряжения в данный момент времени.

Площадь, на которой действуют напряжения, представляет собой кольцо

![]()

Усилие оборудования всегда берется м запасом ![]()

Усилие, которое мы рассчитали, необходимо и достаточно для гидропрессов. А для кривошипных прессов необходимо еще определить работу процесса.

![]()

Работа определяется по следующей формуле

![]() ,

,

где ![]() .

.

Расчет работы необходим, так как для гидропресса усилие не зависит от перемещения в отличие от кривошипного пресса.

3. Определение предельного коэффициента раздачи и количества переходов

Предельным коэффициентом раздачи

называется максимальный коэффициент ![]() , при котором заготовка деформируется без дефектов.

, при котором заготовка деформируется без дефектов.

Дефекты при раздаче:

1. Гофрообразование (наплыв) для тонкостенных материалов ![]()

![]()

3. Трещинообразование образуется под ![]() для малопластичных материалов

для малопластичных материалов ![]()

![]()

2. Разрыв кромки для пластичных материалов ![]() ,

, ![]()

- Определение предельного коэффициента раздачи при гофрообразования

Дефект гофрообразования связан с сжимающими усилиями от сжимающих напряжений. Условно предельный коэффициент раздачи можно определить следующим образом.

Схема к определению коэффициента раздачи при гофрообразовании.

![]()

Предельный коэффициент в этом случае можно найти из условия равенства момента внутреннего сопротивления и внешнего момента относительно сечения о-О. ![]()

Если внешний момент относительно сечения о-О превышает внутренний момент, то образуется гофра ![]()

![]() гофра

гофра

Внутренний момент с учетом упрочнения можно представить следующим образом

![]() ,

,

где ![]() - единица ширины.

- единица ширины.

Внешний же момент будет равен

![]() ,

,

где ![]() - плечо.

- плечо.

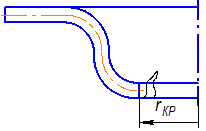

Радиус свободного изгиба

![]() .

.

Длину плеча ![]() находят из геометрических соображений. Из

находят из геометрических соображений. Из ![]()

![]() ,

, ![]()

![]()

![]() .

.

Усилие ![]() на единицу длины окружности равно произведению напряжения

на единицу длины окружности равно произведению напряжения ![]() , толщины

, толщины ![]() и единицы ширины

и единицы ширины![]()

![]() , где

, где .

.

Приравняв ![]() , находим предельный коэффициент раздачи

, находим предельный коэффициент раздачи ![]() Простейший случай – это случай, когда упрочнение отсутствует. В случае отсутствия упрочнения внутренний момент изгиба равен

Простейший случай – это случай, когда упрочнение отсутствует. В случае отсутствия упрочнения внутренний момент изгиба равен

![]() ,

,  .

.

Приравняв внутренний и внешний моменты, получим

![]()

Полученный ![]() показывает, что существенное влияние на него оказывает

показывает, что существенное влияние на него оказывает ![]() и

и ![]() .

.

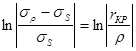

- Определение предельного коэффициента раздачи при разрыве кромки

Считаем, что кромка заготовки деформируется в условиях линейных схем НДС. Тогда за критическую величину деформаций принимаем как и при линейной схеме деформаций ![]() , то есть

, то есть

![]() ,

,

,

,

![]()

Последнее выражение дает оценочное значение предельного коэффициента раздачи.

Иногда для относительно толстых заготовок, для которых

![]()

предельный коэффициент определяют с учетом давления заготовки на оправку. Тогда условием формообразования можно считать условие, при котором давление ![]() достигает максимума. Для этого используют уравнения равновесия элемента кромки заготовки на ось, перпендикулярную рабочей поверхности заготовки.

достигает максимума. Для этого используют уравнения равновесия элемента кромки заготовки на ось, перпендикулярную рабочей поверхности заготовки.

Схема действия сил

![]()

Получим уравнение Лапласа

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Величина S по мере раздачи уменьшает свое значение.

![]() - для линейной схемы.

- для линейной схемы.

,

,

![]()

![]()

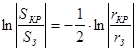

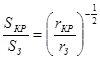

.

.

(*),

(*), ![]()

Анализируя данное выражение видно, что коэффициент раздачи оказывает взаимно противоположное влияние разных сомножителей. ![]() , который учитывает упрочнение, увеличивает выражение, а который учитывает толщину – уменьшает.

, который учитывает упрочнение, увеличивает выражение, а который учитывает толщину – уменьшает.

Имеет место такой коэффициент раздачи, при котором ![]() достигает экстремума.

достигает экстремума.

![]() .

.

Таким образом, предварительно преобразовав уравнение (*) разделив и умножив на![]() получим

получим

![]()

. const

. const

Из данного выражения находим ![]() . Найденный коэффициент, как правило, имеет большее значение, нежели в первом случае.

. Найденный коэффициент, как правило, имеет большее значение, нежели в первом случае.

Смысл этого критерия: как только образец начинает сильно утоняться, давление ![]() падает, в этот момент и фиксируется

падает, в этот момент и фиксируется ![]()

Практика отличается от теории, так как есть влияние третьего напряжения, влияние анизоторопии по длине.

При раздаче большое значение имеет состояние кромки заготовки. Наибольшее значение имеет место при полированной кромке, близкое к состоянию поверхности прокатанного листа.

Выбор предельного коэффициента в случае гофрообразования и разрыва кромки определен наименьшим значением

В случае, если общий коэффициент раздачи больше предельного необходимо вести процесс в несколько переходов .

![]()

![]()

Для толстостенных заготовок, когда ![]() , предельный коэффициент которых определен разрывом кромки, необходимо как правило производить промежуточные отжиги, используя одну и ту же штамповую оснастку. В этом случае все коэффициенты раздачи считаем одинаковыми

, предельный коэффициент которых определен разрывом кромки, необходимо как правило производить промежуточные отжиги, используя одну и ту же штамповую оснастку. В этом случае все коэффициенты раздачи считаем одинаковыми

![]() ,

,

.

.

Для тонкостенных заготовок, теряющих устойчивость, возможно 2 варианта.

1. Для тонкостенных высокопластичных заготовок возможно провести многократную раздачу без промежуточного отжига, но в разной штамповой оснастке.

![]()

1 – пуансон,

2 – заготовка,

3 – оправка.

2. Для тонкостенных и малопластичных заготовок кроме разной штамповой оснастки необходимо применять промежуточный отжиг. Такие материалы являются наиболее трудоемкими в обработке.

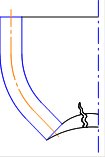

Пути интенсификации процесса раздачи

Основным направлением интенсификации является направление, связанное со схемой всестороннего сжатия.

- Для толстостенных заготовок используются дополнительные элементы на кромке – спутники.

![]()

1 – оправка,

2 – заготовка,

3 – спутник.

Спутник выполнен в виде кольца, он должен быть таким, чтобы не создавать условие гофрообразования, но достаточным для создания всестороннего сжатия.

- Самый простой способ – нагрев кромки заготовки, но процесс в данном случае медленный.